Изобретение относится к фильтрам для очистки жидкостей, преимущественно питьевой воды, от примесей и может быть использовано на транспорте, например в железнодорожных пассажирских вагонах.

Из описания изобретения к патенту Российской Федерации RU 2049069, кл. С02F 1/18, опубл. 11.27.95 г. [1], известен фильтр для очистки питьевой воды, содержащий полый цилиндрический корпус, впускной и выпускной патрубки. В корпусе фильтра установлен сменный фильтрующий элемент. Устройство [1] включает сложный фильтрующий элемент, состоящий из активированного угля, бактерицидного материала и ионообменной смолы. В случае работы с исходной водой, имеющей повышенное содержание органических загрязнений, такое выполнение фильтрующего элемента потребует его частой замены вследствие выхода из строя слоя активированного угля. Стоимость фильтрующего элемента очень высока, а процесс его регенерации чрезвычайно сложен.

Из описания изобретения к патенту Российской Федерации RU 2055631, кл. В01D 25/26, опубл. 03.10.96 г. [2], известен фильтр для очистки питьевой воды, содержащий корпус, впускной и выпускной патрубки и установленные в корпусе с радиальным зазором сменные фильтрующие элементы, которые представляют собой наборы шайб из волокнистого материала, помещенных между сжимающими шайбами. Такая конструкция фильтра, очевидно, не может обеспечить высокую производительность, так как обладает большим гидравлическим сопротивлением. Срок службы упомянутых пакетов вследствие их спрессованного состояния не может быть продолжительным, а после извлечения из фильтра такие фильтрующие элементы трудно будет регенерировать.

Из описания изобретения к патенту Российской Федерации RU 2040303, кл. В01D 24/08, В21D 29/58, С02F 1/28, опубл. 26.07.56 г [3], известен фильтр для очистки питьевой воды, содержащий корпус, впускной и выпускной патрубки и установленные в корпусе с радиальным зазором сменные фильтрующие элементы. Структура фильтрующих элементов представляет нетканые полимерные микроволокна, соединенные в местах пересечений аутогезионной склейкой, механически соединенные между собой полимерные волокна, между которыми равномерно расположена сорбционная загрузка. Фильтрующий элемент с такой структурой создает высокое гидравлическое сопротивление, требует сложной раздельной регенерации и не может обеспечить надежную работу фильтра в условиях повышенного содержания в воде твердых частиц.

При разработке предлагаемого изобретения авторы учитывали, что условия работы фильтра в транспортном средстве, например в железнодорожном пассажирском вагоне, могут характеризоваться повышенным содержанием в исходной воде органических загрязнений или твердых частиц. Кроме того, были приняты во внимание требования, относящиеся к увеличению срока службы фильтра между ремонтными работами, связанными с заменой фильтрующего элемента, и требования упрощения операции регенерации фильтрующего элемента, отработавшего свой срок. Учитывалось также, что, например в железнодорожном вагоне, фильтр для очистки воды выгодно располагать непосредственно под водяным баком, исходя из соображений общей компоновки санитарно-технических средств,

Техническим результатом изобретения является увеличение продолжительности периода времени между ремонтами фильтра.

Указанный технический результат достигается в фильтре для очистки воды в транспортных средствах, включающем полый цилиндрический корпус с выпускными патрубками и с фланцем для крепления фильтра к отверстию водяного бака транспортного средства, прикрепленный к корпусу снизу отстойник и установленный в корпусе с радиальным зазором сменный фильтрующий элемент, выполненный в форме полого цилиндра, состоящего из проволочного проницаемого материала, тонкость очистки которого изменяется по толщине его слоя в направлении от периферии к оси в пределах от 20-30 мкм до 75-85 мкм, сверху отстойник имеет фланец для его крепления к корпусу и для крепления в корпусе фильтрующего элемента, внизу отстойник имеет закрытое пробкой отверстие для механической прочистки фильтра в случае его засорения, а к боковой стенке отстойника прикреплен патрубок с клапаном, служащий для периодического слива отстоя.

Предусмотрены следующие частные случаи выполнения изобретения.

Клапан патрубка слива отстоя снабжен приводом, при этом в отстойнике и в зазоре между поверхностью сменного фильтрующего элемента и стенкой корпуса фильтра установлены датчики давления, связанные с приводом упомянутого клапана, для осуществления автоматического слива отстоя в случаях, когда разность давлений воды, находящейся в отстойнике и в зазоре между сменным фильтрующим элементом и стенкой корпуса фильтра, достигает определенной заданной величины.

Внутренние края фланца отстойника и фланца, служащего для крепления фильтра к водяному баку транспортного средства, имеют обращенные во внутрь полости корпуса фильтра кольцевые выступы с коническими участками, которые служат для центрирования и фиксирования сменного фильтрующего элемента.

Радиальный зазор между наружной поверхностью сменного фильтрующего элемента и стенкой корпуса фильтра составляет от 0,10 до 0,15 внутреннего диаметра фильтрующего элемента.

Тонкость очистки изменяется по толщине слоя сменного фильтрующего элемента в направлении от периферии к оси, подчиняясь линейному закону, предпочтительно в пределах от 23-27 мкм до 78-82 мкм.

Существо изобретения поясняется следующими чертежами.

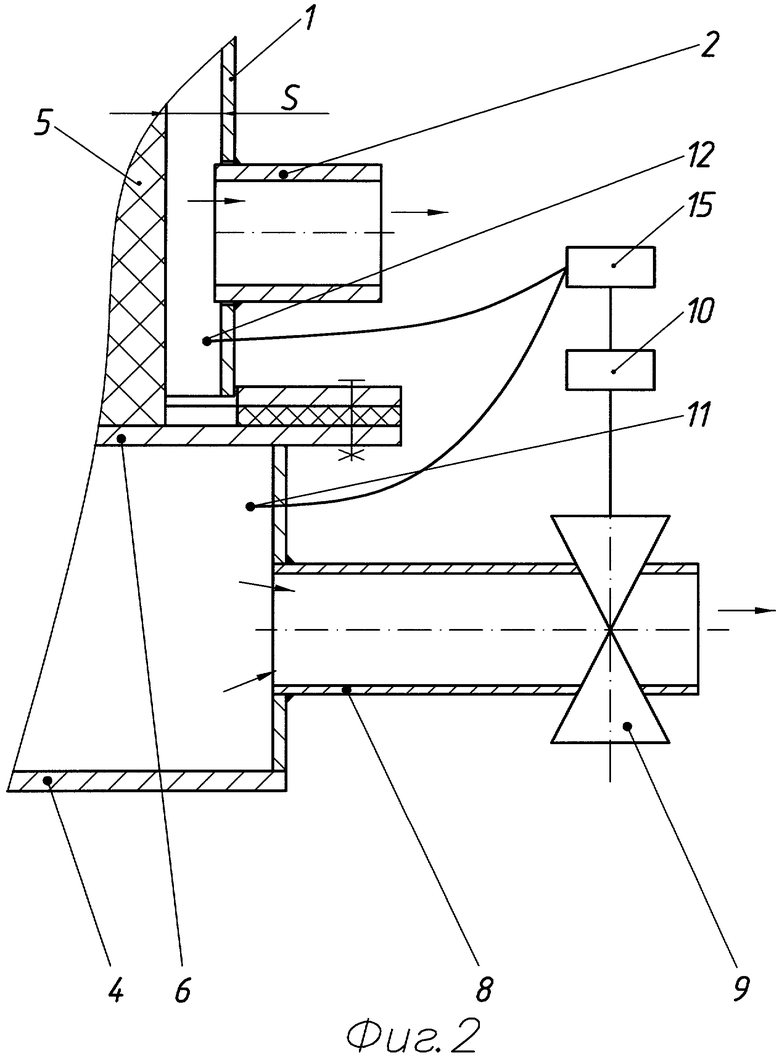

Фиг.1. - Изображение фильтра в продольном разрезе.

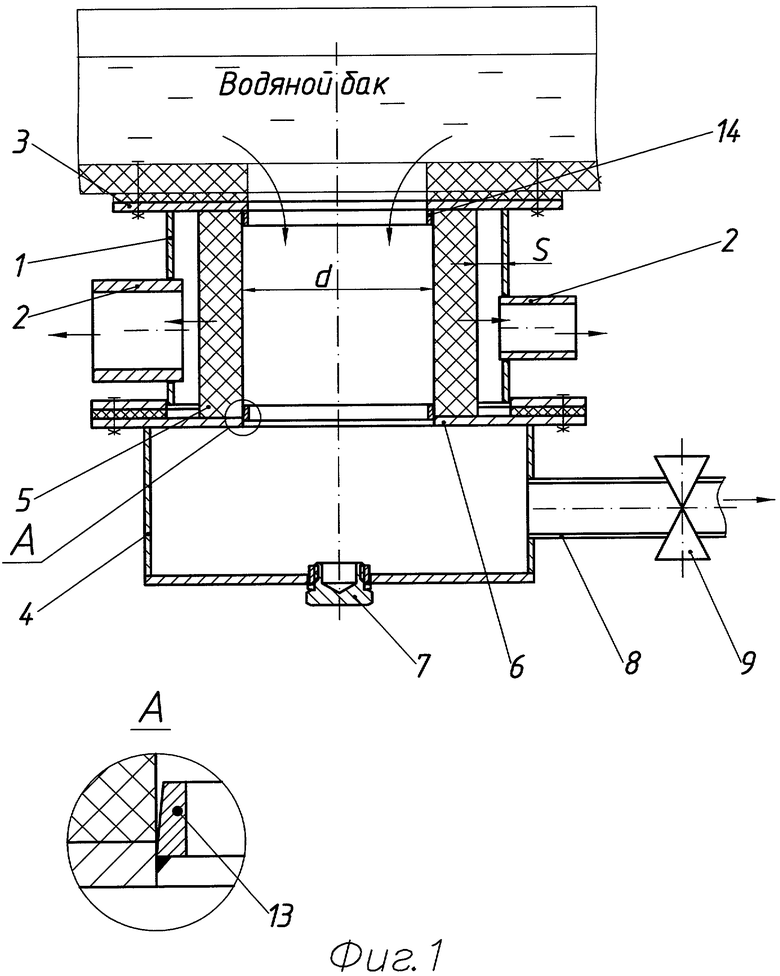

Фиг.2. - Схема узла автоматизации слива отстоя.

На фиг.1 представлено одно из выполнений предлагаемого фильтра. Полый корпус 1 фильтра по бокам имеет выпускные патрубки 2. Сверху корпус 1 фильтра имеет фланец 3, служащий для крепления фильтра к водяному баку транспортного средства. Снизу к корпусу 1 фильтра прикреплен отстойник 4. Число выпускных патрубков 2 зависит от количества потребителей и от принятой схемы разводки водопроводных труб транспортного средства. В корпусе 1 фильтра с радиальным зазором S установлен сменный фильтрующий элемент 5, имеющий форму полого цилиндра и выполненный из проволочного проницаемого материала. Величина тонкости очистки изменяется по толщине слоя сменного фильтрующего элемента 5 в направлении от периферии к оси в пределах от 20-30 мкм до 75-85 мкм, предпочтительно от 23-27 мкм до 78-82 мкм. Сверху отстойник 4 имеет фланец 6, который служит для крепления отстойника 4 к корпусу 1 фильтра и для крепления в корпусе 1 фильтра сменного фильтрующего элемента 5. Внизу отстойник 4 имеет закрытое пробкой 7 отверстие, которое используют для механической прочистки фильтра в случае его засорения. Для осуществления периодического слива воды из отстойника 4 к его боковой стенке прикреплен патрубок 8 с клапаном 9. Как показано на фиг.2, клапан 9 снабжен приводом 10. В полости отстойника 4 установлен датчик 11 давления, а в зазоре S между поверхностью сменного фильтрующего элемента 5 и стенкой корпуса 1 фильтра установлен датчик 12 давления, причем оба эти датчика (11 и 12) связаны с приводом 10 клапана 9 (см. фиг.2). Зазор S между наружной поверхностью сменного фильтрующего элемента 5 и стенкой корпуса 1 фильтра составляет от 0,10 до 0,15 внутреннего диаметра d сменного фильтрующего элемента 5. Внутренние края фланца 6 отстойника 4 и фланца 3 корпуса 1 фильтра имеют обращенные во внутрь полости корпуса 1 фильтра кольцевые выступы 13 и 14 с коническими участками, которые служат для центрирования и фиксирования сменного фильтрующего элемента 5 относительно корпуса 1 фильтра. По толщине слоя сменного фильтрующего элемента 5 тонкость очистки изменяется в направлении от периферии к оси, подчиняясь линейному закону.

В лабораторных условиях была проведена работа, направленная на уточнение некоторых конструктивных параметров предлагаемого устройства. Опыты показали, что радиальный зазор S между наружной поверхностью сменного фильтрующего элемента 5 и стенкой корпуса 1 фильтра не должен составлять менее 0,10 внутреннего диаметра d сменного фильтрующего элемента 5, так как при меньших значениях этого отношения резко возрастает гидравлическое сопротивление фильтра. Величина упомянутого отношения более 0,15 приводит к неэкономному расходованию материала, так как при этом увеличивается общая масса устройства.

Предлагаемый фильтр для очистки воды работает следующим образом.

Через отверстие во фланце 3 исходная вода поступает из водяного бака транспортного средства в полости сменного фильтрующего элемента 5 и отстойника 4. Проникая сквозь слой проницаемого фильтрующего материала, из которого состоит сменный фильтрующий элемент 5, вода попадает в зазор S между наружной поверхностью сменного фильтрующего элемента 5 и стенкой корпуса 1 фильтра, а из зазора S через выпускные патрубки 2 по системе трубопроводов поступает потребителям (на чертеже не показаны). В процессе эксплуатации в объемах полостей сменного фильтрующего элемента 5 и отстойника 4, а также в объеме расположенного над ними столба воды, заполняющей водяной бак, происходит осаждение твердых частиц. Для периодического слива отстоя (т.е. накопившегося осадка) у клапана 9 имеется ручной привод (на схеме не показан). Предусмотрено и автоматическое управление клапаном 9, которое осуществляется следующим образом. В процессе фильтрации воды постепенно верхний уровень осадка в отстойнике 4 повышается, и когда он начинает превышать уровень фланца 6 отстойника 4 разность давлений воды, определяемая по показаниям датчиков 11 и 12, находящихся по обеим сторонам слоя сменного фильтрующего элемента 5, инициирует в блоке 15 управления приводом клапана 9 сигнал на кратковременное открытие клапана 9. По патрубку 8, минуя клапан 9, содержащая осадок вода сливается в канализационную систему транспортного средства. После удаления осадка и пропуска некоторого количества воды (для промывки отстойника 4) клапан 9 автоматически закрывается. Следует отметить, что снабжение потребителей очищенной водой во время слива осадка в канализацию не прекращается. В связи с постепенным частичным засорением сменного фильтрующего элемента 5 для последующих аналогичных сливов осадка через патрубок 8 разность давлений воды по обеим сторонам слоя сменного фильтрующего элемента 5, которая инициирует открытие клапана 9, может изменяться, для чего в блоке 15 управления приводом 10 клапана 9 предусмотрено средство ручной корректировки величины упомянутой разности давлений.

Замена и частичная регенерация фильтра.

Замену сменного фильтрующего элемента 5 производят при пустом водяном баке. Для этого отстойник 4 отсоединяют от корпуса 1 фильтра, извлекают старый и монтируют в корпусе новый фильтрующий элемент 5. В процессе присоединения отстойника 4 к корпусу 1 фильтра, благодаря наличию у фланцев 3 и 6 кольцевых выступов 13 и 14 с коническими участками, обеспечивается центрирование и фиксация сменного фильтрующего элемента 5 относительно корпуса 1 фильтра. Демонтированный сменный фильтрующий элемент 5 направляют на регенерацию, осуществляемую вне транспортного средства.

Возможно осуществление частичной регенерации сменного фильтрующего элемента 5 без извлечения его из корпуса 1 фильтра. Для этого при пустом водяном баке открывают клапан 9 патрубка 8 и подают под давлением воду в один из патрубков 2. Вода очищает поры фильтрующего слоя, при этом эффективности очистки способствует то, что по толщине слоя сменного фильтрующего элемента тонкость очистки изменяется в направлении от периферии к оси, подчиняясь линейному закону, в пределах от 20-30 мкм до 75-85 мкм, т.к. постепенное увеличение размеров пор фильтрующего слоя по направлению от периферии к оси фильтра способствует в этом случае беспрепятственному вымыванию из фильтрующего слоя сначала крупных, а затем более мелких твердых частиц. Иными словами, предлагаемая структура фильтрующего слоя способствует удалению (вымыванию) из него частиц различных размеров.

После проведения лабораторных опытов была изготовлена пробная партия предлагаемых фильтров, которая на протяжении двух лет успешно прошла испытания в условиях действующего железнодорожного транспорта.

Перечень узлов и деталей

1. Корпус фильтра.

2. Выпускные патрубки.

3. Фланец для крепления фильтра к водяному баку.

4. Отстойник.

5. Сменный фильтрующий элемент.

6. Фланец отстойника.

7. Пробка отстойника.

8. Патрубок для слива отстоя.

9. Клапан патрубка для слива отстоя.

10. Привод клапана патрубка для слива отстоя.

11. Датчик давления в полости отстойника.

12. Датчик давления в зазоре между поверхностью сменного фильтрующего элемента и стенкой корпуса.

13. Кольцевой выступ на внутреннем крае фланца отстойника.

14. Кольцевой выступ на внутреннем крае фланца корпуса фильтра.

15. Блок управление приводом 10 клапана 9, имеющий средство корректировки величины разности показаний, снимаемых с датчиков 11 и 12 давления, при которой привод 10 открывает клапан 9 патрубка 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ В ТРАНСПОРТНЫХ СРЕДСТВАХ | 2009 |

|

RU2429046C2 |

| СИСТЕМА ВОДОСНАБЖЕНИЯ ПАССАЖИРСКОГО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2009 |

|

RU2418702C2 |

| ВОДЯНОЙ БАК ЖЕЛЕЗНОДОРОЖНОГО ПАССАЖИРСКОГО ВАГОНА | 2009 |

|

RU2418701C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ В ЦИРКУЛЯЦИОННЫХ СИСТЕМАХ | 2011 |

|

RU2456055C1 |

| СИСТЕМА ОЧИСТКИ ВОДЫ В ТРАНСПОРТНОМ СРЕДСТВЕ | 2009 |

|

RU2429201C2 |

| Устройство для очистки жидкости в системах охлаждения силовых установок | 1986 |

|

SU1389818A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЗАЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РЕЗЕРВУАРОВ ОТ ОТЛОЖЕНИЙ | 2009 |

|

RU2391152C1 |

| Система очистки серой воды рельсового транспортного средства | 2020 |

|

RU2749052C1 |

| РЕЗЕРВУАР ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ЖИДКОСТЕЙ | 2010 |

|

RU2474523C2 |

| ФИЛЬТР | 2016 |

|

RU2638386C1 |

Изобретение относится к фильтрам для очистки жидкостей, преимущественно питьевой воды, и касается фильтра для очистки воды в транспортных средствах. Полый корпус 1 фильтра имеет выпускные патрубки 2 и фланец 3 для крепления к водяному баку транспортного средства. Снизу к корпусу 1 прикреплен отстойник 4, в котором с радиальным зазором S установлен сменный фильтрующий элемент 5 из проволочного проницаемого материала. Величина тонкости очистки изменяется по толщине слоя фильтрующего элемента 5 в направлении от периферии к оси в пределах от 20-30 мкм до 75-85 мкм. Сверху отстойник 4 имеет фланец 6 для его крепления к корпусу 1 и для крепления в корпусе 1 сменного фильтрующего элемента 5. Внизу отстойника 4 имеется закрытое пробкой 7 отверстие для механической прочистки фильтра в случае его засорения. К боковой стенке отстойника 4 прикреплен сливной патрубок 8 с клапаном 9, имеющим привод 10. Фильтр снабжен датчиками давления воды 11 и 12, связанными с приводом 10 клапана 9. Внутренние края фланца 6 отстойника и фланца 3 имеют обращенные во внутрь полости корпуса 1 фильтра кольцевые выступы 13 и 14 с коническими участками, которые служат для центрирования и фиксирования сменного фильтрующего элемента 5. Изобретение обеспечивает увеличение продолжительности периода времени между ремонтами фильтра. 4 з.п. ф-лы, 3 ил.

1. Фильтр для очистки воды в транспортных средствах, включающий полый цилиндрический корпус с выпускными патрубками и с фланцем для крепления фильтра к отверстию водяного бака транспортного средства, прикрепленный к корпусу снизу отстойник и установленный в корпусе с радиальным зазором сменный фильтрующий элемент, выполненный в форме полого цилиндра, состоящего из проволочного проницаемого материала, тонкость очистки которого изменяется по толщине его слоя в направлении от периферии к оси в пределах от 20-30 мкм до 75-85 мкм, сверху отстойник имеет фланец для его крепления к корпусу и для крепления в корпусе фильтрующего элемента, внизу отстойник имеет закрытое пробкой отверстие для механической прочистки фильтра в случае его засорения, а к боковой стенке отстойника прикреплен патрубок с клапаном, служащий для периодического слива отстоя.

2. Фильтр по п.1, отличающийся тем, что клапан патрубка слива отстоя снабжен приводом, при этом в отстойнике и в зазоре между поверхностью сменного фильтрующего элемента и стенкой корпуса фильтра установлены датчики давления, связанные с приводом упомянутого клапана, для осуществления автоматического слива отстоя в случаях, когда разность давлений воды, находящейся в отстойнике и в зазоре между сменным фильтрующим элементом и стенкой корпуса фильтра, достигает определенной заданной величины.

3. Фильтр по любому из пп.1 или 2, отличающийся тем, что внутренние края фланца отстойника и фланца, служащего для крепления фильтра к водяному баку транспортного средства, имеют обращенные во внутрь полости корпуса фильтра кольцевые выступы с коническими участками, которые служат для центрирования и фиксирования сменного фильтрующего элемента.

4. Фильтр по любому из пп.1 или 2, отличающийся тем, что радиальный зазор между наружной поверхностью сменного фильтрующего элемента и стенкой корпуса фильтра составляет от 0,10 до 0,15 внутреннего диаметра сменного фильтрующего элемента.

5. Фильтр по любому из пп.1 или 2, отличающийся тем, что тонкость очистки изменяется по толщине слоя сменного фильтрующего элемента в направлении от периферии к оси, подчиняясь линейному закону, предпочтительно в пределах от 23-27 мкм до 78-82 мкм.

| БЫТОВОЙ ФИЛЬТР | 1991 |

|

RU2040303C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 1992 |

|

RU2049069C1 |

| RU 2055631 C1, 10.03.1996 | |||

| JP 2007307465 A, 29.11.2007 | |||

| JP 2008114192 A, 22.05.2008 | |||

| JP 2001334109 A, 04.12.2001. | |||

Авторы

Даты

2011-11-27—Публикация

2008-10-22—Подача