Изобретение относится к области создания труб, оболочек, балок из композиционных материалов (КМ), имеющих не круговую цилиндрическую или коническую форму, а именно к оболочечным конструкциям корпусных деталей, которые могут быть применены в авиационной и космической технике, работающих в условиях переменных, сосредоточенных и распределенных нагрузок, прикладываемых преимущественно в одной плоскости нагружения.

Решение вопросов снижения массы оболочечных конструкций, выполненных из КМ, привело к созданию облегченных прочных и жестких конструкций труб-оболочек с сетчатой структурой.

Известна труба-оболочка в виде тела вращения из композиционных материалов, содержащая силовой каркас ячеистой структуры из перекрещивающихся однонаправленных нитей и внешнее защитное покрытие (патент США №4137354, 428-116, 1979).

Известна другая труба-оболочка в виде тела вращения из композиционных материалов, содержащая обечайку и силовой каркас ячеистой структуры, образованный перекрещивающихся между собой спиральными и кольцевыми лентами (патент США №3083864, 220-83, 1963).

Однако известные трубы-оболочки имеют пониженную жесткость и прочность, обусловленную возможностью местной потери устойчивости, и повышенную концентрацию напряжений в общих узлах перекрестий спиральных лент с кольцевыми и продольными, в которых сосредотачивается трехкратное количество армирующего материала, приводящее к снижению монолитности граней ячеек.

Известна несущая труба-оболочка вращения из КМ, содержащая силовой каркас ячеистой структуры, образованный из повторяющихся по толщине стенки трубы слоев систем перекрещивающихся спиральных, кольцевых и продольных лент, выполненных из однонаправленных нитей, образующих ребра жесткости между узлами перекрестий, и внешнее защитное покрытие (патент RU №2083371, 7 В29С 53/56, 53/82, В32В 3/12, 1997).

Известная труба-оболочка имеет рациональную структуру, когда воздействие нагрузок возможно в любой плоскости, проходящей через продольную ось оболочки. Если поперечные силы и изгибающие моменты действуют на трубу-оболочку кругового сечения преимущественно в одной плоскости, проходящей через продольную ось, то при достаточной прочности, жесткости и устойчивости оболочки в зоне пересечения с этой плоскостью прочность, жесткость и устойчивость оболочки в зоне пересечения с плоскостью, проходящей через продольную ось перпендикулярно плоскости приложения нагрузок, является избыточной, что приводит к перетяжелению конструкции.

Труба-оболочка по RU по патенту №2083371, 7 В29С 53/56, 53/82, В32В 3/12, является наиболее близкой по технической сущности к заявляемой и выбрана в качестве ближайшего аналога (прототипа).

Технической задачей, на решение которой направлено изобретение, является разработка конструкции трубы, оболочки, балки, которая бы имела рациональную геометрическую форму поверхности и сетчатую структуру оболочки в условиях сосредоточенных и (или) распределенных осевых и перерезывающих сил, изгибающих моментов, действующих преимущественно в одной плоскости, проходящей через продольную ось оболочки.

Технический результат, который может быть достигнут при использовании изобретения, заключается в получении конструкции минимального веса при достаточной прочности, жесткости и устойчивости.

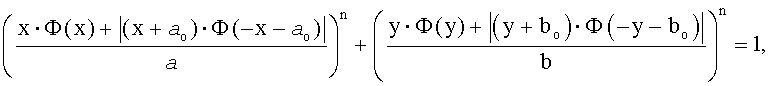

Для решения поставленной задачи с достижением указанного результата в известной трубе-оболочке из КМ, содержащей силовой каркас ячеистой структуры из повторяющихся по толщине стенки трубы слоев систем перекрещивающихся, спиральных, кольцевых и продольных лент из однонаправленных нитей, пропитанных полимерным связующим, образующих ребра жесткости между узлами перекрестий, предлагается уравнение поперечного сечения внутренней поверхности оболочки, позволяющее в широких пределах варьировать моменты инерции поперечного сечения оболочки, а также усиление сетчатой структуры оболочки в зонах максимальных моментов продольными ребрами для наиболее рационального распределения материала применительно к действующему преимущественно в одной плоскости, совпадающей с продольной осью, комплексу сосредоточенных и распределенных нагрузок.

При сравнительно небольшой разнице заданных нагрузок для трубы-оболочки в различных плоскостях, совпадающих с продольной осью, рациональное распределение материала может быть получено только подбором формы поперечного сечения, без использования продольных ребер.

При необходимости дополнительного усиления трубы-оболочки в плоскости приложения нагрузки максимальный момент инерции трубы в этой плоскости может быть увеличен за счет замены продольных ребер продольными слоями из однонаправленных нитей, ориентированных вдоль оболочки, проложенными между слоями спиральных и кольцевых ребер.

Для повышения изгибной жесткости и устойчивости трубы-оболочки при рассматриваемых нагрузках возможно использование однонаправленных нитей в продольных ребрах или в продольных слоях с модулем упругости более высоким, чем модуль упругости нитей в слоях спиральных и кольцевых ребер.

Для снижения концентрации напряжений в местах крепления и приложения сосредоточенных нагрузок сетчатая структура может быть усилена слоями ткани, пропитанной полимерным связующим, проложенными между слоями ребер сетчатой структуры, образующими кольцевые пояса монолитной структуры и (или) кольцевыми поясами из слоев ткани, пропитанной полимерным связующим на наружной поверхности сетчатой структуры.

При конструктивной необходимости труба-оболочка может иметь внутреннюю коническую поверхность, в поперечных сечениях описываемую предлагаемым уравнением.

Отличительными особенностями заявляемой трубы-оболочки являются следующие признаки:

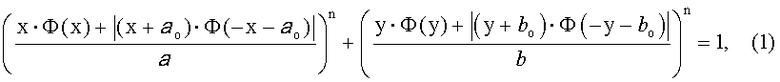

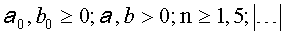

- поперечное сечение внутренней поверхности описывается уравнением

где х, у- координаты поверхности трубы-оболочки;

a о - длина двух отрезков сечения, параллельных оси х (вдоль ширины);

b о - длина двух отрезков сечения, параллельных оси у (вдоль высоты);

(a о+2a) - максимальная ширина сечения вдоль оси х;

(b о+2b) - максимальная высота сечения вдоль оси у;

- абсолютное значение числа;

- абсолютное значение числа;

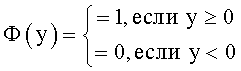

- функция Хевисайда;

- функция Хевисайда;

- труба-оболочка с поперечным сечением по формуле (1) имеет продольные ребра, расположенные на наиболее удаленных сторонах оболочки;

- вариант трубы-оболочки с поперечным сечением по формуле (1) с отсутствующими продольными ребрами;

- вариант трубы-оболочки, в которой вместо продольных ребер укладываются вдоль оболочки слои из однонаправленных нитей, пропитанных полимерным связующим, образующие панель из монолитного материала;

- вариант трубы-оболочки, в которой нити в продольных ребрах или нити в слоях, уложенных вместо продольных ребер, имеют модуль упругости выше, чем у нитей в спиральных и кольцевых ребрах;

- вариант, в котором между слоями ребер проложены в кольцевом направлении ленты из ткани, пропитанной полимерным связующим, образующие монолитный материал;

- вариант, в котором на наружной поверхности оболочки имеются кольцевые пояса из слоев ткани, пропитанной полимерным связующим;

- вариант, в котором внутренняя поверхность оболочки имеет коническую форму с поперечными сечениями, соответствующими уравнению (1).

Указанные признаки являются существенными, так как каждый из них направлен на достижение заявленного технического результата в соответствии с поставленной задачей.

Использование совокупности существенных отличительных признаков в известных решениях не обнаружено, что характеризует соответствие предложенного технического решения критерию «новизна».

Единая совокупность новых существенных признаков с общеизвестными обеспечивает решение поставленной задачи и характеризует предложенное техническое решение существенными отличиями по сравнению с известным уровнем техники и аналогами.

Данное техническое решение является результатом научно-исследовательской работы по снижению веса труб-оболочек. Решение обладает неочевидностью, что свидетельствует о его соответствии критерию «изобретательский уровень».

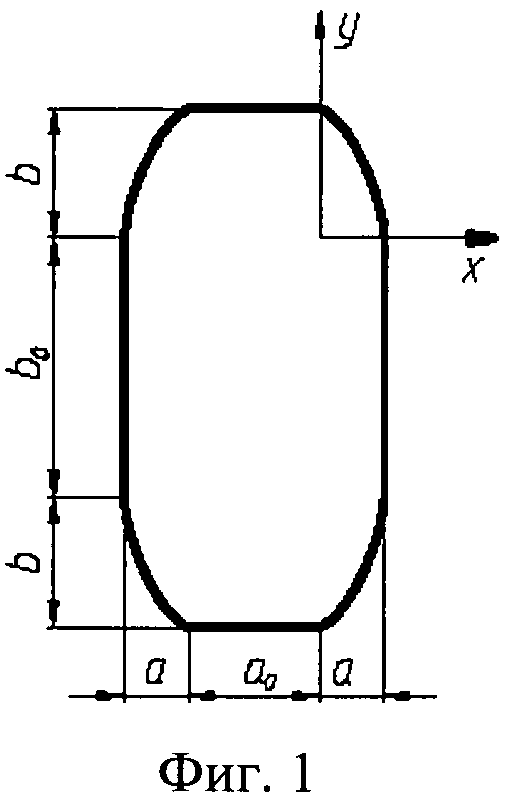

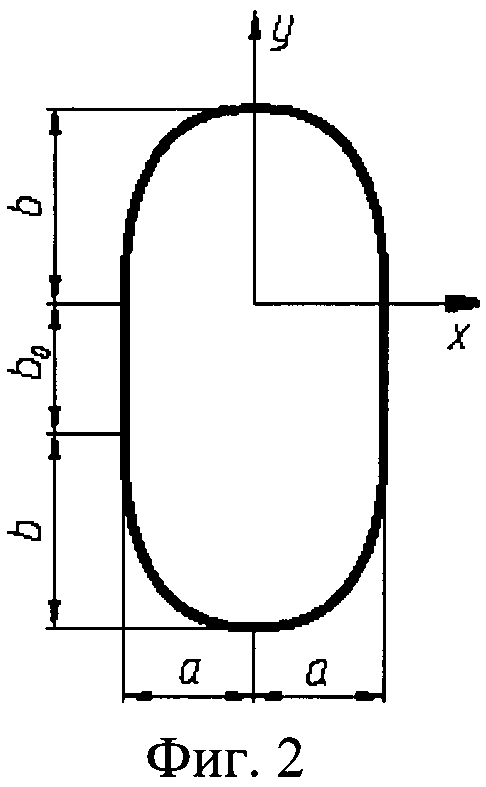

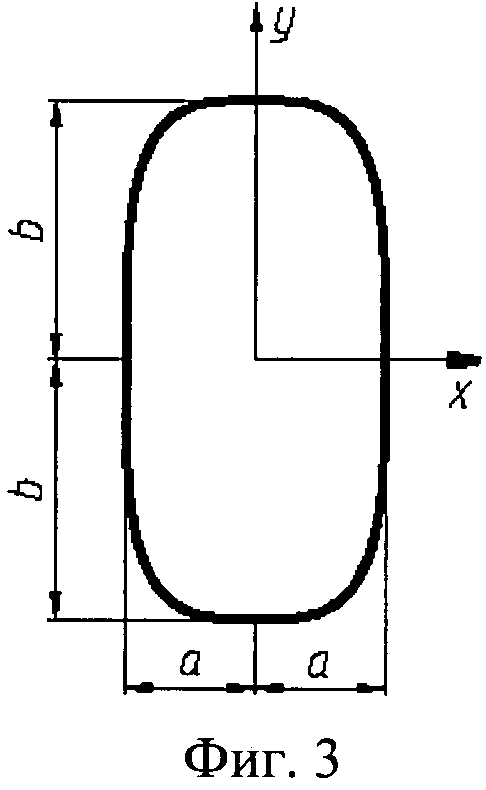

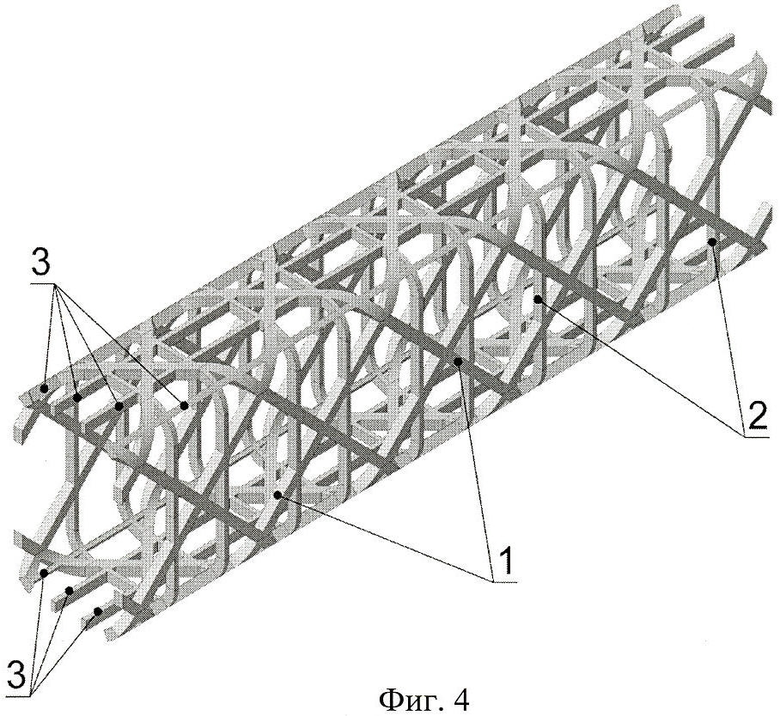

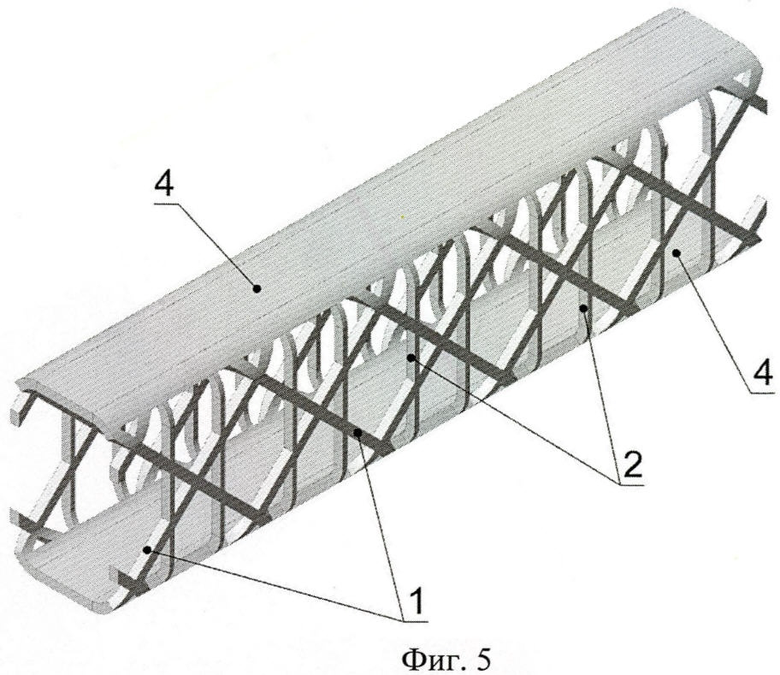

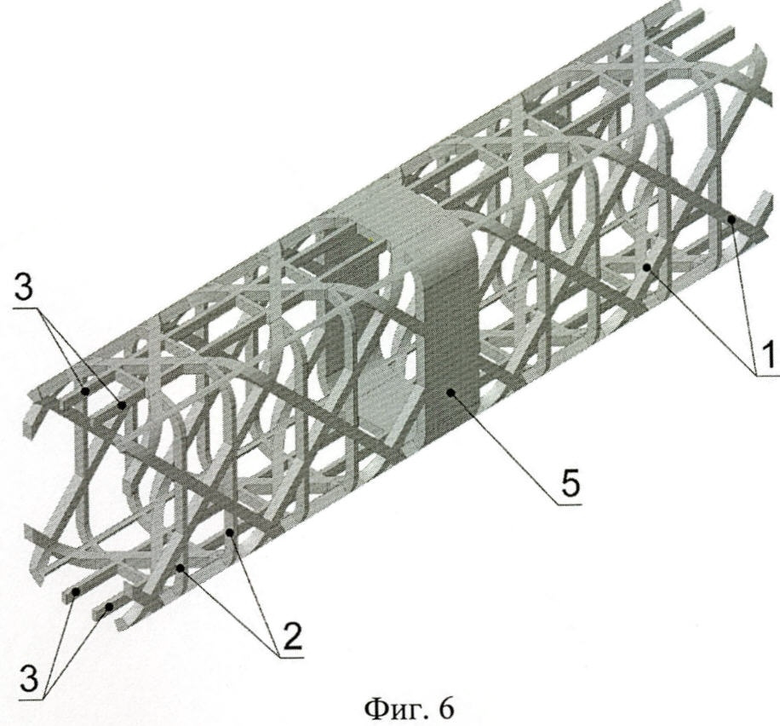

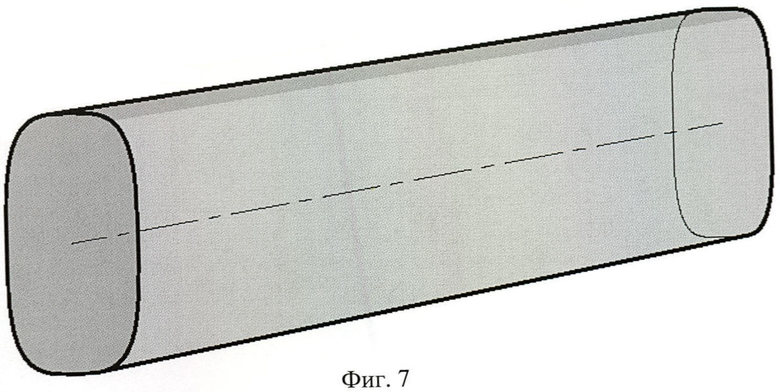

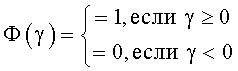

Изобретение поясняется фиг.1-7. На фиг.1-3 приведены примеры поперечных сечений внутренней поверхности трубы-оболочки в соответствии с уравнением (1) в зависимости от параметров а, а 0, b, b 0, n. На фиг.4 в изометрической проекции представлен общий вид заявленной трубы-оболочки. На фиг.5 в изометрической проекции представлен общий вид трубы-оболочки с панелями из монолитного материала вместо продольных ребер. На фиг.6 в изометрической проекции представлен общий вид трубы-оболочки с кольцевым поясом из монолитного материала. На фиг.7 в изометрической проекции приведен вид конической внутренней поверхности трубы-оболочки с уравнениями профилей поперечных сечений в соответствии с уравнением (1).

На фиг.1 изображен профиль поперечного сечения внутренней поверхности трубы-оболочки с параметрами а=0, а 0=20, b=20, b 0=40, n=1,5.

На фиг.2 изображен профиль поперечного сечения внутренней поверхности трубы-оболочки с параметрам а=20, а 0=0, b=30, b 0=20, n=2,5.

На фиг.3 изображен профиль поперечного сечения внутренней поверхности трубы-оболочки с параметрами а=20, а 0=0, b=40, b 0=0, n=3,5.

Заявленная труба-оболочка на фиг.4 состоит из спиральных 1, кольцевых 2 и продольных 3 ребер, расположенных вдоль наиболее удаленных сторон.

На фиг.5 труба-оболочка состоит из спиральных 1 и кольцевых 2 ребер с встроенными в структуру панелями из монолитного материала 4, вместо продольных ребер.

На фиг.6 труба-оболочка состоит из спиральных 1, кольцевых 2 и продольных 3 ребер с встроенным в структуру кольцевым поясом из монолитного материала.

На фиг.7 изображена коническая поверхность с параметрами профиля на левом торце: а=20, а 0=0, b=40, b 0=0, n=3,5; на правом торце: а=15, а 0=0, b=30, b 0=0, n=3,5.

Предложенное изобретение может быть реализовано на имеющихся намоточных 3÷5 координатных станках по известным технологиям с использованием для изготовления ребер и продольных слоев, например, отечественных углеродных нитей УКН/5000 или их зарубежных аналогов типа НТА и HTS. В качестве высокомодульных нитей могут использоваться импортные углеродные нити марки, например, M46JB. В качестве полимерного связующего могут использоваться эпоксидные связующие высокотемпературного отверждения (120÷180ºС). В качестве нитей для ребер могут использоваться также арамидные и высокомодульные стеклянные нити. Для кольцевых лент при изготовлении может быть использована углеродная ткань типа УТ-900 или стеклоткань, пропитанная полимерным связующим.

Для конкретной конструкции выбор оптимальных параметров уравнения (1), ширины ребер, высоты сетчатой структуры, углов ориентации спиральных ребер, шага спиральных, кольцевых и продольных ребер, ширины продольных и кольцевых слоев материалов определяется из условия прочности, устойчивости, надежности специальными расчетами с учетом действующих нагрузок, жесткостных, габаритных и технологических ограничений.

Предлагаемые сетчатые трубы-оболочки из композиционного материала по п.2 формулы используются в качестве силового каркаса рефлектора антенны спутника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕТЧАТАЯ ОБОЛОЧКА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2392122C1 |

| ПАНЕЛЬ ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2518519C2 |

| СЕТЧАТАЯ ОБОЛОЧКА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2442690C1 |

| КОРПУС ДЛЯ ВНЕШНЕГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2441798C1 |

| Корпус глубоководного аппарата из композиционных материалов | 2017 |

|

RU2649117C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ ПОЛА ПЛАНЕРА САМОЛЕТА СЕТЧАТОЙ СТРУКТУРЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412053C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2103200C1 |

| ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2531108C1 |

| ТОПЛИВНЫЙ БАК ЛЕТАТЕЛЬНОГО АППАРАТА | 1999 |

|

RU2157322C1 |

| СЕТЧАТАЯ ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2149761C1 |

Изобретение относится к области авиационной и космической техники и касается трубы-оболочки из композиционного материала. Труба-оболочка содержит силовой каркас ячеистой структуры из повторяющихся по толщине стенки трубы слоев систем перекрещивающихся спиральных, кольцевых и продольных лент, образующих ребра жесткости между узлами перекрестий. Поперечное сечение внутренней поверхности трубы-оболочки описывается уравнением. Продольные ребра проложены вдоль наиболее удаленных сторон оболочки. Изобретение обеспечивает получение конструкции минимального веса при достаточной прочности, жесткости и устойчивости. 18 з.п. ф-лы, 7 ил.

1. Труба-оболочка из композиционных материалов, содержащая силовой каркас ячеистой структуры из повторяющихся по толщине стенки трубы слоев систем перекрещивающихся спиральных и кольцевых лент из однонаправленных нитей, пропитанных полимерным связующим, образующих ребра жесткости между узлами перекрестий, отличающаяся тем, что поперечное сечение внутренней поверхности трубы-оболочки описывается уравнением

где х, y - координаты поверхности трубы-оболочки;

a

о - длина двух отрезков сечения, параллельных оси х;

bo - длина двух отрезков сечения, параллельных оси y;

(а

о+2а) - максимальная ширина сечения вдоль оси х;

(bo+2b) - максимальная высота сечения вдоль оси y;

а

0, b0≥0; а, b>0; n≥1,5; |…| - абсолютное значение числа;

- функция Хевисайда.

- функция Хевисайда.

2. Труба-оболочка по п.1, отличающаяся тем, что вдоль наиболее удаленных сторон оболочки (вдоль сторон, расположенных на расстоянии bo+2b, если bo+2b>a o+2a) в силовом каркасе имеются продольные ребра, аналогичные по структуре спиральным и кольцевым ребрам.

3. Труба-оболочка по п.1, отличающаяся тем, что вдоль наиболее удаленных сторон сечения между слоями из нитей спиральных и кольцевых ребер по толщине стенки уложены слои из однонаправленных нитей, пропитанных полимерным связующим, ориентированных вдоль оболочки, образующие панели из монолитного материала.

4. Труба-оболочка по п.1, отличающаяся тем, что между слоями лент ребер проложены в кольцевом направлении ленты из ткани, пропитанной полимерным связующим, образующие в оболочке кольцевые пояса монолитного материала.

5. Труба-оболочка по п.2, отличающаяся тем, что между слоями лент ребер проложены в кольцевом направлении ленты из ткани, пропитанной полимерным связующим, образующие в оболочке кольцевые пояса монолитного материала.

6. Труба-оболочка по п.3, отличающаяся тем, что между слоями лент ребер проложены в кольцевом направлении ленты из ткани, пропитанной полимерным связующим, образующие в оболочке кольцевые пояса монолитного материала.

7. Труба-оболочка по п.4, отличающаяся тем, что между слоями лент ребер проложены в кольцевом направлении ленты из ткани, пропитанной полимерным связующим, образующие в оболочке кольцевые пояса монолитного материала.

8. Труба-оболочка по п.5, отличающаяся тем, что на наружной поверхности оболочки имеются кольцевые пояса из слоев ткани, пропитанной полимерным связующим.

9. Труба-оболочка по п.1, отличающаяся тем, что на наружной поверхности оболочки имеются кольцевые пояса из слоев ткани, пропитанной полимерным связующим.

10. Труба-оболочка по п.2, отличающаяся тем, что на наружной поверхности оболочки имеются кольцевые пояса из слоев ткани, пропитанной полимерным связующим.

11. Труба-оболочка по п.3, отличающаяся тем, что на наружной поверхности оболочки имеются кольцевые пояса из слоев ткани, пропитанной полимерным связующим.

12. Труба-оболочка по п.4, отличающаяся тем, что на наружной поверхности оболочки имеются кольцевые пояса из слоев ткани, пропитанной полимерным связующим.

13. Труба-оболочка по п.5, отличающаяся тем, что на наружной поверхности оболочки имеются кольцевые пояса из слоев ткани, пропитанной полимерным связующим.

14. Труба-оболочка по п.1, отличающаяся тем, что ее внутренняя поверхность имеет коническую форму.

15. Труба-оболочка по п.2, отличающаяся тем, что ее внутренняя поверхность имеет коническую форму.

16. Труба-оболочка по п.3, отличающаяся тем, что ее внутренняя поверхность имеет коническую форму.

17. Труба-оболочка по п.4, отличающаяся тем, что ее внутренняя поверхность имеет коническую форму.

18. Труба-оболочка по п.5, отличающаяся тем, что ее внутренняя поверхность имеет коническую форму.

19. Труба-оболочка по п.6, отличающаяся тем, что ее внутренняя поверхность имеет коническую форму.

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083371C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2106971C1 |

| Оболочка из неметаллических материалов | 1978 |

|

SU763646A1 |

| US US4137354 A, 30.01.1979 | |||

| US 3083864 A, 02.04.1963. | |||

Авторы

Даты

2011-11-27—Публикация

2009-12-22—Подача