Изобретение относится к машиностроению, а именно к оболочечным конструкциям корпусных деталей, применяемых в авиационной и ракетной технике, работающию в условиях сложного напряженного состояния.

Известна труба-оболочка в виде тела вращения из композиционных материалов, содержащая силовой каркас ячеистой структуры из перекрещивающихся между собой спиральных и кольцевых лент [1].

Известна другая несущая труба-оболочка в виде тела вращения из композиционных материалов, содержащая силовой каркас ячеистой структуры из перекрещивающихся однонаправленных нитей и внешнюю силовую оболочку [2].

Однако известные трубы-оболочки имеют пониженную жесткость и прочность, обусловленные возможностью местной потери устойчивости, и имеют повышенную концентрацию напряжений в общих узлах перекрестий спиральных лент с кольцевыми и пониженную монолитность граней ячеек из-за неплотного сопряжения слоев.

Такие трубы-оболочки для обеспечения надежной работы в условиях сложно-напряженного состояния при одновременном нагружении на сжатие, изгиб и кручение требуют дополнительного упрочнения и обладают - повышенной массой.

Аналогичные недостатки проявляются также в трубах-оболочках, содержащих ячеистый каркас из перекрещивающихся спиральных армирующих нитей, размещенных между внешней и внутренней силовыми оболочками [3].

Для повышения межслоевой прочности в трубе-оболочке из композиционных материалов [4] , содержащей силовой каркас ячеистой структуры, образованный из повторяющихся по толщине стенки трубы слоев систем перекрещивающихся спиральных и кольцевых лент, выполненных из однонаправленных нитей, образующих ребра жесткости и узлы перекрестий, и внешнюю силовую оболочку, между лентами вводят прослойки связующего, слои стенки выполняют сетчатыми, а для повышения устойчивости ребер [5] в ячейки между ними вводят вставки из пенопласта, имеющие окантовки из композиционного материала.

Наиболее близкой по технической сущности к предлагаемой, выбранная в качестве прототипа, является несущая труба-оболочка из композиционных материалов [4], которой присущи недостатки, выраженные в сосредоточении материала спиральных и кольцевых лент в одних и тех же узлах перекрестий, что увеличивает их строительную высоту и ослабляет связь между лентами в ребрах, ухудшает качество и надежность конструкции, снижает эффективность ее работы в условиях сложного напряженного состояния.

Основной задачей разработки является создание несущей трубы-оболочки из композиционных материалов такой конструкции, в которой были бы преодолены вышеуказанные недостатки, ее ребрам были бы приданы такие совершенные формы, обеспечивающие функционирование как без местной, так и без общей потери устойчивости при сжатии, между силовой оболочкой и силовым каркасом была бы обеспечена полная взаимосвязь.

Техническим результатом, который может быть получен при реализации изобретения, является повышение жесткости и прочности несущей трубы-оболочки из композиционных материалов, ее надежности, придание конструктивного совершенства, обеспечивающего высокую технологичность ее получения, достижение минимального веса конструкции.

Поставленная задача решена и технический результат достигнут за счет изменения конструкции силового каркаса ячеистой структуры и его связи с внешней силовой оболочкой.

Для этого, в несущей трубе-оболочке из композиционных материалов, содержащей силовой каркас ячеистой структуры из повторяющихся по толщине его стенки слоев систем перекрещивающихся спиральных и кольцевых лент, образующих узлы перекрестий и ребра жесткости между ними, и внешнюю силовую оболочку, соответственно выполненные из однонаправленных нитей, скрепленных полимерным связующим, силовой каркас снабжен конгруэнтными, охватывающими его ребра жесткости по их направлениям мелкоячеистыми слоями систем перекрещивающихся спиральных и кольцевых лент из однонаправленных нитей или тканых лент или их комбинации, имеющих ширину, превышающую ширину лент в ребрах, и образующих их опорные полки, скрепленные с ними и внешней силовой оболочкой полимерным связующим, углы между спиральными ребрами, противолежащие кольцевым ребрам, выполнены равными 50 - 60o, спиральные ребра между узлами их пересечения пересечены кольцевыми ребрами с равным шагом по их длине, узлы пресечения спиральных ребер могут быть выполнены с двухсторонним примыканием к их перекрестиям кольцевых ребер.

Отличительными особенностями несущей трубы-оболочки из композиционных материалов являются следующие:

снабжение силового каркаса мелкоячеистыми слоями систем перекрещивающихся спиральных и кольцевых лент, конгруэнтными с ним, охватывающими его ребра жесткости по их направлениям,

выполнение лент мелкоячеистых слоев из однонаправленных нитей или тканых лент или их комбинации,

выполнение мелкоячеистых слоев с шириной лент, превышающей ширину лент в ребрах каркаса, образующих опорные полки ребер каркаса,

скрепление мелкоячеистых слоев с силовым каркасом и внешней силовой оболочкой полимерным связующим,

выполнение углов между спиральными ребрами, противолежащих кольцевым ребрам, равными 50 - 60o,

пересечение спиральных ребер между узлами их пересечения кольцевыми ребрами с равным шагом по их длине,

выполнение узлов пересечения спиральных ребер с двухсторонним примыканием к ним узлов пересечения кольцевых ребер со спиральными.

Указанные отличительные признаки являются существенными, поскольку каждый из них в отдельности и совместно направлен на решение поставленной задачи и достижение нового технического результата. Выполнение несущей трубы-оболочки, содержащей силовой каркас ячеистой структуры, без конгруэнтного, более мелкоячеистого, чем ячейки каркаса, его охватывающего, слоя систем перекрещивающихся спиральных и кольцевых лент, скрепляющего каркас с внешней силовой оболочкой, не позволяет обеспечить дальнейшее совершенствование труб-оболочек таких структур в рассматриваемой области техники. В такой конструкции трубы-оболочки углы между спиральными ребрами могут варьироваться в зависимости от характера напряженно-деформированного состояния. При действии сжимающих нагрузок наиболее характерными углами между спиральными ребрами, противолежащими кольцевым ребрам, являются углы, равные 50 - 60o. Кольцевые ребра пересекают спиральные ребра между узлами их пересечения, что позволяет уменьшить строительную высоту в местах пересечения спиральных ребер без кольцевых лент и уплотнить слои лент в самих спиральных и кольцевых ребрах, изготовление предложенной конструкции становится более технологичным с обеспечением высокого качества изготовления изделий. Причем эффективность труб-оболочек еще в большей степени повышается, если пересечение кольцевых ребер со спиральными между их узлами пересечений будет выполнено с равным шагом по их длине, что позволяет повысить устойчивость спиральных ребер при сжатии. Кроме того, узлы пересечений кольцевых ребер со спиральными могут быть выполнены с примыканием к узлам пересечения спиральных ребер, что позволяет повысить нагрузочную способность узлов пересечения спиральных ребер, снизить концентрацию напряжений в этих зонах и повысить их надежность как при сжатии ребер, так и при сдвиге слоев в ребрах. Вместе с этим силовой каркас ячеистой структуры по непрерывным спиральным и кольцевым ребрам за счет мелкоячеистых слоев с более широкими лентами, чем в ребрах каркаса, также непрерывными по длине, как и в ребрах, создают надежную опору ребер на внешнюю силовую оболочку и взаимодействие с ней при действии на трубу-оболочку сжимающих нагрузок, что очень важно для обеспечения ее устойчивости. Ленты слоев мелкоячеистой структуры могут быть расположены симметрично относительно спиральных и кольцевых ребер, могут быть выполнены со смещением, например при примыкании кольцевых ребер жесткости к узлам пересечений спиральных ребер, что позволяет варьировать геометрическими параметрами самой структуры силового каркаса и трубы-оболочки в целом для достижения минимального веса с максимально возможными повышенными жесткостными и прочностными параметрами.

Указанные отличительные существенные признаки являются новыми, так как их использование в известной области техники, аналогах и прототипе не обнаружено, что позволяет характеризовать предложенную трубу-оболочку из композиционных материалов соответствующей критерию "новизна".

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу и достичь новый технический результат, заключающийся в повышении жесткости, прочности и надежности конструкции, высокотехнологичной в производстве, что позволяет характеризовать предложенное техническое решение существенными отличиями от известного уровня техники, аналогов и прототипа. Новое техническое решение является результатом научно-исследовательской и опытно-конструкторской работы и творческого вклада, направленного на дальнейшее совершенствование несущих труб-оболочек из композиционных материалов в данной области техники без использования каких-либо известных стандартных или проектных решений, рекомендаций, по своей оригинальности и содержательности соответствует критерию "изобретательский уровень".

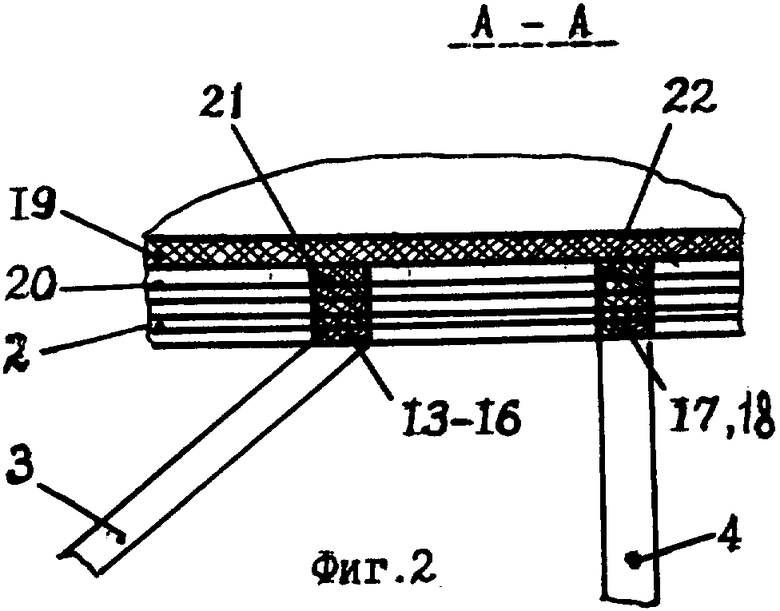

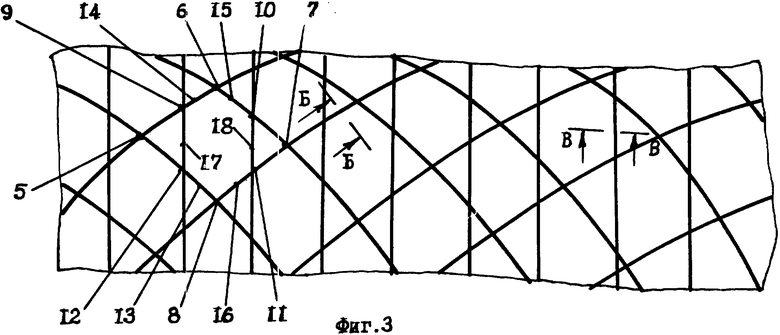

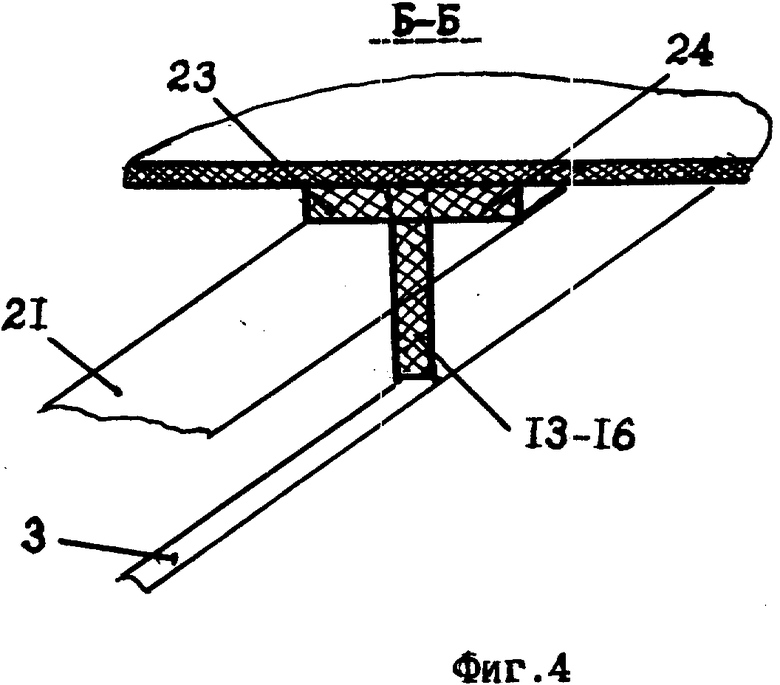

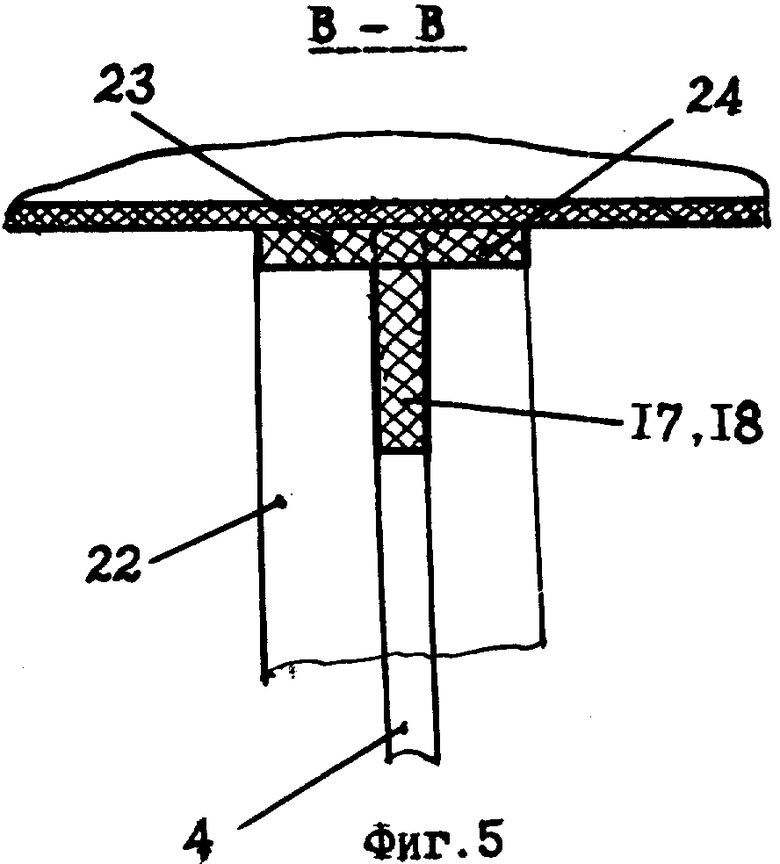

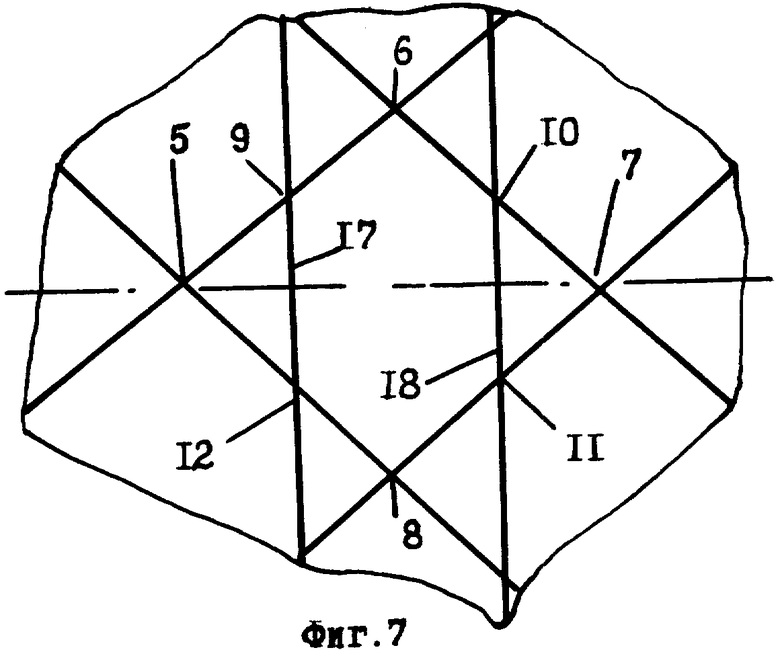

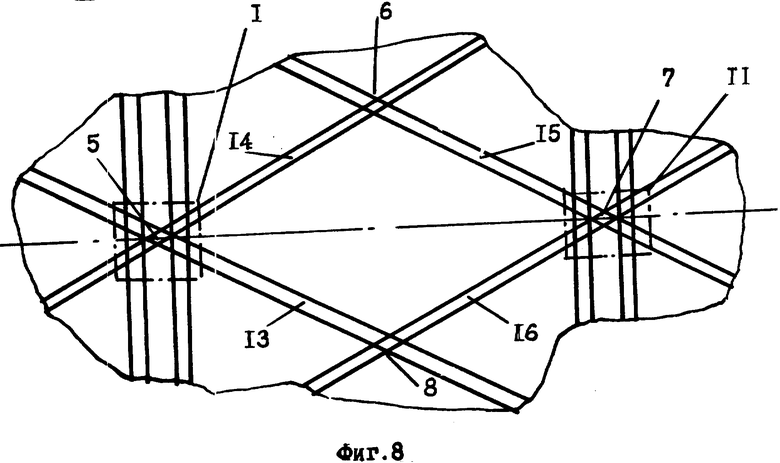

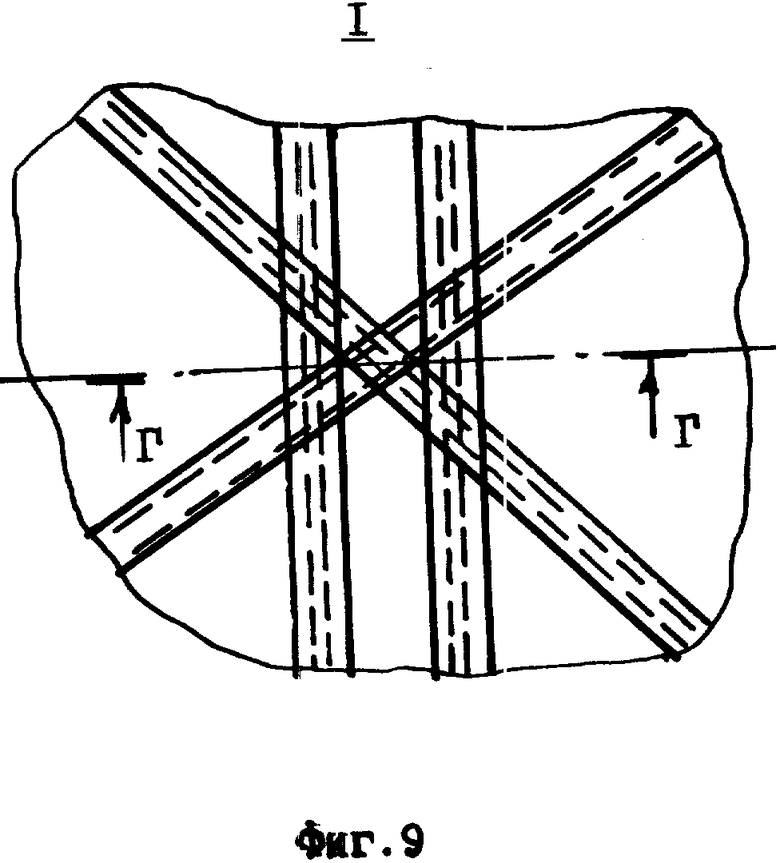

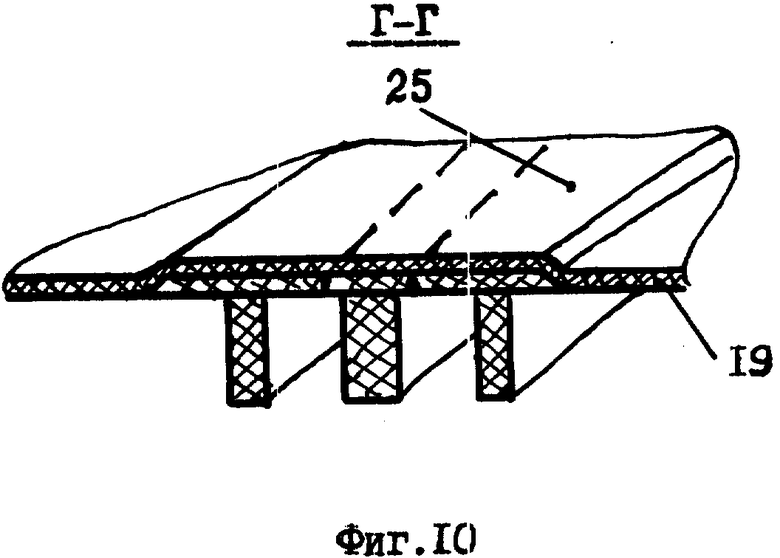

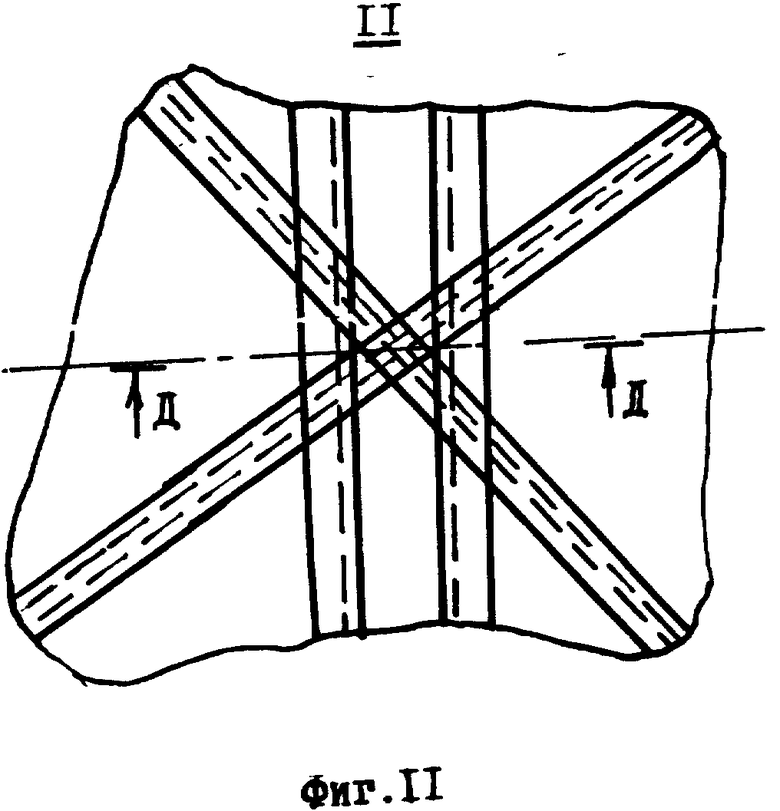

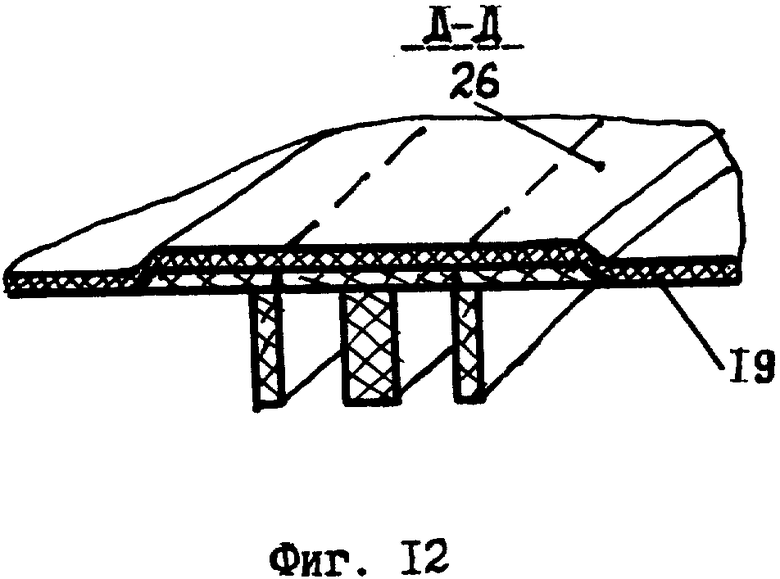

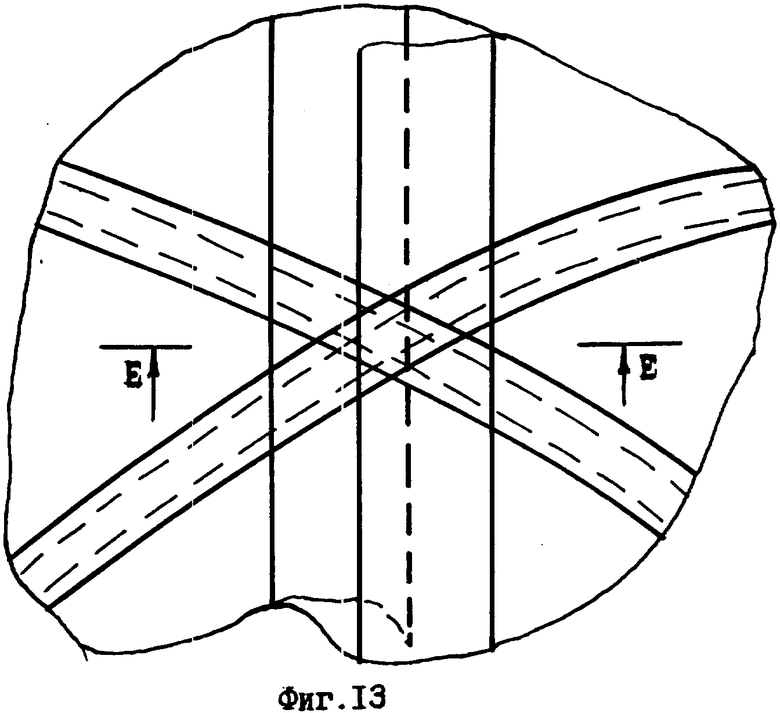

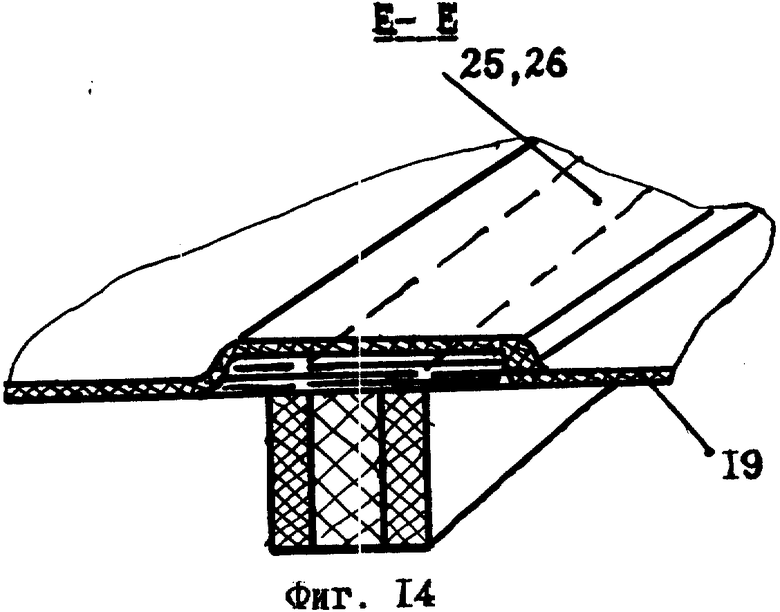

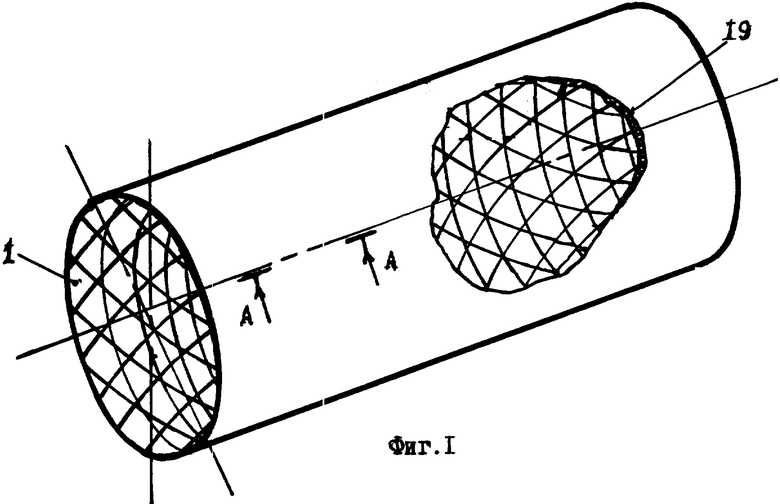

На фиг. 1 представлена несущая труба-оболочка из композиционных материалов; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - типовая структура расположения спиральных и кольцевых ребер в силовом каркасе, вид в плане; на фиг. 4 - поперечное сечение спиральных ребер Б-Б на фиг. 3, на фиг. 5 - поперечное сечение кольцевых ребер В-В на фиг. 3; на фиг. 6, 7 - геометрические особенности расположения узлов пересечений кольцевых ребер со спиральными между узлами пересечений спиральных ребер с равным шагом по их длине; на фиг. 8 - особенности выполнения узлов пересечений спиральных ребер с двухсторонним примыканием к ним узлов пересечений кольцевых ребер со спиральными; на фиг. 9 - узел пересечения спиральных ребер с двухсторонним примыканием кольцевых ребер в увеличенном масштабе при симметричном расположении кольцевых ребер относительно полок (узел I на фиг. 8); на фиг. 10 - сечение Г-Г на фиг. 10; на фиг. 11 - узел пересечений спиральных ребер с двухсторонним примыканием кольцевых ребер в увеличенном масштабе при несимметричном расположении полок (узел II на фиг. 8); на фиг. 12 - сечение Д-Д на фиг. 11; на фиг. 13 - узел пересечения спиральных ребер с двухсторонним примыканием кольцевых ребер и нахлестом слоев в полках; на фиг. 14 - сечение Е-Е на фиг. 13.

Более подробное описание изобретения заключается в следующем.

Несущая труба-оболочка из композиционных материалов содержит силовой каркас 1 ячеистой структуры из повторяющихся по толщине его стенки слоев 2 систем перекрещивающихся спиральных и кольцевых лент 2, 3, 4, образующих соответственно узлы перекрестий 5 - 8 и 9 - 12 и спиральные и кольцевые ребра жесткости 13 - 16 и 17, 18 между ними, внешнюю силовую оболочку 19, соответственно выполненные из однонаправленных нитей, скрепленных полимерным связующим. Силовой каркас 1 снабжен конгруэнтными, охватывающими его ребра жесткости 13 - 16 и 17, 18 по их направлениям мелкоячеистыми слоями 20 систем перекрещивающихся спиральных и кольцевых лент соответственно 21 и 22 из однонаправленных нитей или тканых лент, или комбинации из них, имеющих ширину, превышающую ширину лент 3, 4 в ребрах, и образующих их опорные полки 23, 24, скрепленные с ними и внешней силовой оболочкой 19 полимерным связующим. Углы между спиральными ребрами 13, 14 и 15, 16, противолежащие кольцевым ребрам 17, 18, равны 50 - 60o. Спиральные ребра 13, 14 и 15, 16 между узлами их пересечения 5, 6 и 7, 8 пересечены кольцевыми ребрами 17, 18 с равным шагом по их длине (фиг. 7) с образованием узлов 9 - 12. Узлы пересечений 9 - 12 кольцевых ребер 17, 18 со спиральными 13 - 16 могут быть выполнены с двухсторонним примыканием к узлам пересечений 5, 7 спиральных ребер 13, 14 и 15, 16 (фиг. 8). Мелкоячеистые слои 20 систем перекрещивающихся спиральных и кольцевых лент 21, 22 по направлениям ребер 13 - 16 и 17, 18 могут быть выполнены заподлицо с наружной поверхностью каркаса 1 или выступать над ним за счет намотки встык или внахлест, придавая внешней силовой оболочке 19 сеть пересекающихся гофр 25, 26 и повышенную ее устойчивость (фиг. 10, 12, 14).

Порядок изготовления несущих труб-оболочек из композиционных материалов заключается в нанесении и закреплении на поверхности оправки гибких пластин (не показано), выполненных с сетью пересекающихся пазов под ленты из нитей для формообразования в них спиральных и кольцевых ребер жесткости, с разделительным слоем, в намотке по спиральным и кольцевым пазам пластин каркаса 1 ячеистой структуры соответствующих лент, пропитанных полимерным связующим, нанесении на спиральные и кольцевые ребра 13 - 16 и 17, 18 по их направлениям более широких лент 21, 22 для образования из них слоев 20, нанесении по ним кольцевых лент для образования внешней силовой оболочки 19 с последующей полимеризацией связующего, извлечением оправки, формообразующих гибких пластин и поручением несущей трубы-оболочки из композиционных материалов.

Ширина и высота ребер 13 - 16 и 17, 18, толщина слоев 20 и оболочки 19 определяются специальным расчетом. \\2 При нагружении несущей трубы-оболочки из композиционных материалов сжимающими нагрузками спиральные и кольцевые ребра 13 - 16 и 17, 18, мелкоячеистые слои 20 и внешняя силовая оболочка 19 работают совместно в пределах допустимого напряженно-деформированного состояния за счет эффективного подключения к работе несущего каркаса 1, внешней силовой оболочки 19 через усиливающие полки 23, 24 при обеспечении восприятия повышенных критических нагрузок без разрушения конструкции.

Опытные образцы несущих труб-оболочек из композиционных материалов, изготовленные с использованием нового технического решения, подвергались испытаниям для проверки их работоспособности, результаты испытаний положительные.

Таким образом, новое техническое решение при реализации в несущих трубах-оболочках из композиционных материалов, является воспроизводимым промышленным путем, дает новый технический результат, соответствует критерию "промышленная применимость", т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА, ПАНЕЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УЗЕЛ СОЕДИНЕНИЯ ПАНЕЛЕЙ | 1996 |

|

RU2103198C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2111120C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099194C1 |

| СЕТЧАТАЯ ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2149761C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083371C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2084343C1 |

| РАКЕТА КОСМИЧЕСКОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2210726C1 |

| СЕТЧАТАЯ ОБОЛОЧКА ВРАЩЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2153419C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА В ВИДЕ ТЕЛА ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2097197C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ-ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2107622C1 |

Использование: изобретение относится к машиностроению, а именно к оболочечным конструкциям корпусных деталей, применяемых в авиационной и ракетной технике, работающию в условиях сложного напряженного состояния. Сущность изобретения: несущая труба-оболочка из композиционных материалов содержит силовой каркас ячеистой структуры, снабженный конгруэнтно охватывающими его спиральные и кольцевые ребра жесткости мелкоячеистыми слоями систем перекрещивающихся широких лент, образующих опорные полки, скрепленные с ними и внешней силовой оболочкой полимерным связующим. Узлы пересечений кольцевых ребер со спиральными могут быть выполнены как с равномерным шагом по их длине, так и с двухсторонним примыканием к узлам пересечений спиральных ребер. 3 з. п. ф-лы, 14 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3083864, кл | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4137354, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 3300354, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US, патент, 4284679, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US, патент, 4278485, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1998-01-27—Публикация

1996-10-29—Подача