Область изобретения

Настоящее изобретение относится к способу получения трифенилбораминных соединений и, более конкретно, к способу трифенилборпиридина при помощи контролируемой реакцией осаждения между и аддуктом трифенилбор-гидроксид натрия.

Предпосылки создания изобретения

Трифенилбораминные соединения и, в частности, трифенилборпиридин (TPBP) известны как эффективные биоциды и агенты против обрастания морских подводных сооружений и являются поэтому коммерчески важными соединениями. Например, патент США 3211678 описывает композиции, препятствующие обрастанию подводных сооружений, включающие комплексы трифенилборамина, которые обеспечивают хорошую защиту от морского биологического обрастания.

Одним способом получения TPBP является реакция водного аддукта трифенилбор-NaOH (NaΦ3BOH или TPBA) или аддукта трифенилбор-КОН с пиридином в водном растворе, как показано в JP Publication №08-311074 (Yoshitomi Pharm. Ind. KK). Частицы твердого TPBP осаждаются в ходе реакции, которая может идти от 30 минут до двух суток.

Однако частицы, образованные вышеуказанным способом, часто имеют неправильную форму и нежелательное распределение размеров частиц до такой степени, что извлечение твердых частиц с использованием методов разделения твердое-жидкость и сушки может быть затруднено. Было бы таким образом желательно иметь способ, который мог бы производить частицы твердого TPBP, главным образом, круглой, т.е. сферической формы, имеющие средний диаметр больше чем примерно 20 микрон, и гауссовское распределение размеров частиц, которые могут быть более эффективно извлечены с использованием доступных методов разделения твердое-жидкость и сушки. Настоящее изобретение предлагает такой способ, который может быть осуществлен в промышленном масштабе.

Сущность изобретения

Настоящее изобретение представляет собой усовершенствованный способ получения трифенилборпиридина (TPBP), содержащего в основном сферические твердые частицы, который включает:

(1) образование суспензии твердых частиц TPBP в водном маточном растворе в реакционной зоне, оборудованной средствами для перемешивания суспензии;

(2) подачу в указанную реакционную зону по отдельности (i) потока пиридина и (ii) потока, содержащего раствор аддукта гидроксида натрия и трифенилбора (TPBA), за счет чего общая концентрация TPBA в объединенных потоках подачи находится в интервале от 1% мас. до 6% мас., и

(3) одновременное удаление потока продуктов из указанной реакционной зоны со скоростью, за счет которой первоначальный объем указанной суспензии в реакционной зоне остается, по существу, постоянным, и концентрация твердого TPBP в суспензии поддерживается при величине менее 8% мас.

В предпочтительном осуществлении изобретения общая концентрация TPBA в объединенных потоках подачи находится в интервале от 3,7% мас. до 5% мас., и температура суспензии в реакционной зоне находится в интервале от примерно 20°С до примерно 60°С, причем температура от 35°С до 45°С является предпочтительной температурой для непрерывной работы.

Краткое описание чертежей

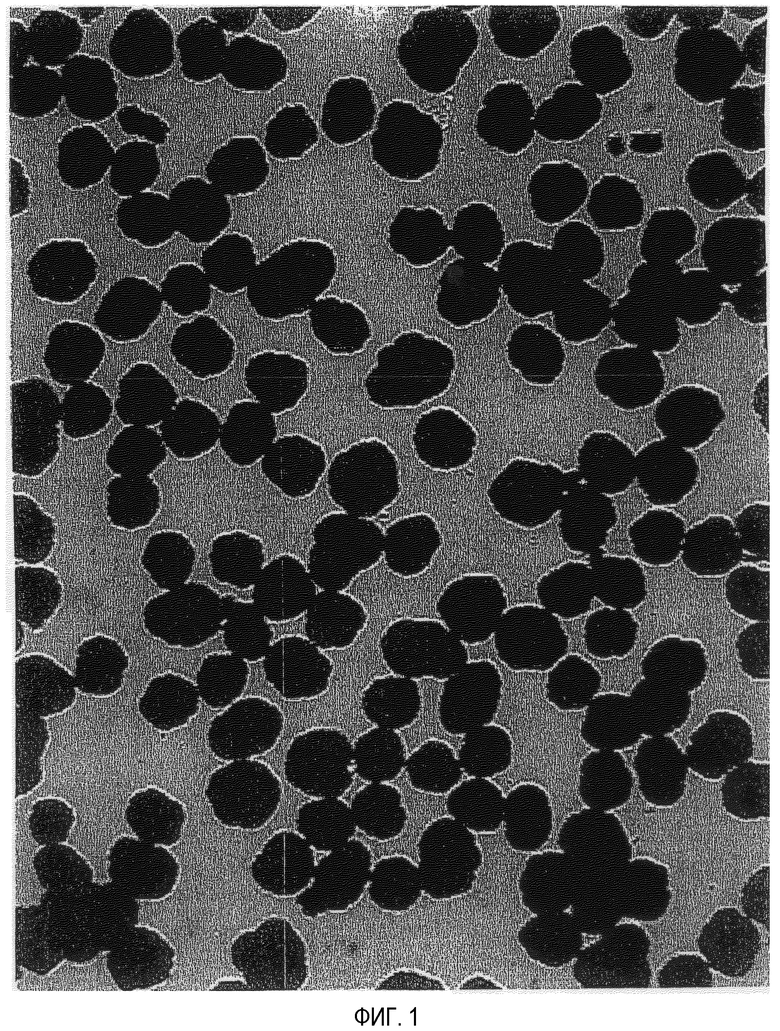

Фиг.1 является микрофотографией, главным образом, сферических частиц TPBP, которые были получены согласно изобретению и как описано в примере 5.

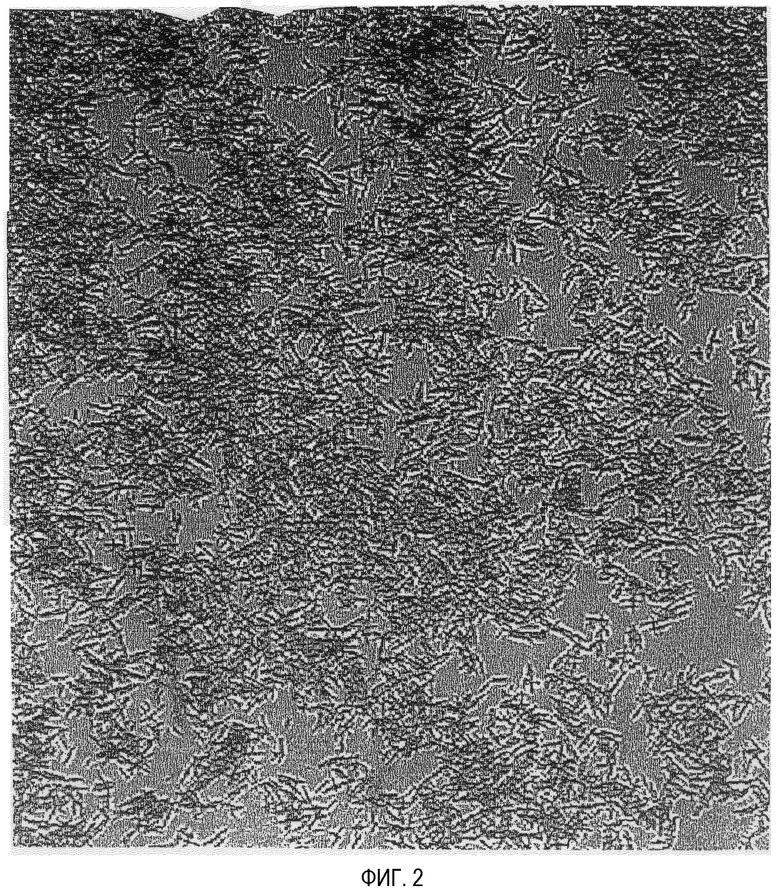

Фиг.2 является микрофотографией, главным образом, иглоподобных частиц TPBP неправильной формы, полученных как описано в примере 7.

Подробное описание изобретения

Для осуществления на практике способа по этому изобретению пиридинсодержащий поток и поток раствора аддукта гидроксид натрия-трифенилбор ("раствор TPBA") подавали дозировано по отдельности в реакционную зону, т.е. в реактор, кристаллизатор или другой подходящий сосуд, который содержит предварительно сформированную суспензию твердых частиц TPBP в водном маточном растворе. Термин "маточный раствор" использован здесь, чтобы описать жидкую фазу в реакторе или кристаллизаторе, которая включает хлорид натрия и каустик (NaOH), растворенные в воде.

Реакционная зона оборудована мешалкой для интенсивного перемешивания суспензии во время технологической операции. Термин "интенсивное перемешивание", как он использован здесь, хорошо известен специалистам и предназначен для того, чтобы означать непрерывное перемешивание с хорошим взбалтыванием суспензии в реакторе, которое рассчитано на то, чтобы обеспечить однородное и, как правило, быстрое смешение потоков реагентов, когда они вводятся в реактор. Во время непрерывной работы процесса продуктовый поток одновременно выводят из суспензии, и скорости подачи питания или расходы пиридинсодержащего потока, потока раствора TPBA и продуктового потока устанавливают так, чтобы объем суспензии в реакционной зоне поддерживался на заранее определенном, как правило, постоянном значении. Нет ничего критического в отношении к заданному объему суспензии, поддерживаемому в реакционной зоне. Поддержание обусловленного объема суспензии в реакционной зоне в соответствии с размером реактора и мощностью мешалки будет давать удовлетворительные результаты.

Раствор TPBA реагирует с пиридином, образуя частицы твердого TPBP, т.е. один моль пиридина и один моль TPBA реагируют, образуя один моль TPBP и один моль NaOH.

Теперь было обнаружено согласно изобретению, что частицы в основном сферической формы, имеющие средний диаметр больше чем примерно 20 микрон, и гауссово распределение размеров частиц, могут быть устойчиво получены на непрерывной основе. Частицы TPBP извлекают в виде лепешки на фильтре, и лепешка фильтрации в процессе извлечения демонстрирует улучшенные свойства по отношению к фильтрации, промывке и сушке, когда содержание TPBA в объединенных потоках раствора TPBA и пиридина поддерживают в заданном интервале от примерно 1% мас. до примерно 6% мас., хотя для лучших результатов с точки зрения легкости работы было бы предпочтительно поддерживать концентрацию TPBA в объединенных потоках раствора TPBA и пиридина в интервале от 3% мас. до примерно 5% мас.

Ввод пиридинсодержащего потока, потока раствора TPBA и вывод продуктового потока предпочтительно должны проводиться в непрерывном режиме для лучших результатов, однако процесс может также проводиться периодически. Пиридинсодержащий поток может быть неразбавленным пиридином или разбавленным водным маточным раствором или водой. Твердый TPBP может быть извлечен из продуктового потока фильтрацией или любым другим обычным методом разделения твердое-жидкость. Типичные устройства включают различные вакуум-фильтры и центрифуги.

Температура может иметь влияние на характеристики образующихся частиц TPBP. Более высокие температуры, как правило, благоприятствуют более крупным частицам, хотя наблюдалось, что температуры выше 60°С вызывают нежелательные изменения морфологии продукта. Для лучших результатов при проведении процесса температура в реакционной зоне, т.е. температура суспензии в реакционной зоне, должна быть в интервале от 35°С до 45°С.

Концентрация NaOH в растворе TPBA может варьироваться в широком интервале, но наилучшие результаты наблюдались, когда концентрация NaOH в интервале от примерно 1,9% мас. до 2,3% мас. от раствора (в расчете только на раствор TPBA). Раствор TPBA может содержать другие компоненты, такие как хлорид натрия, в концентрации в интервале от примерно 4,1% мас. до 5,0% мас. от раствора (в расчете на только раствор TPBA).

Чтобы начать процесс, в реакционном сосуде образуют суспензию частиц твердого TPBP путем начальной периодической реакции осаждения между пиридином и раствором TPBA. Предпочтительной является суспензия, удержанная от предыдущей операции.

Реактором для проведения процесса может быть кристаллизатор с подходящей мешалкой или другим устройством для перемешивания. Размеры реакционного сосуда выбирают так, чтобы получить время пребывания (определенное как объем сосуда, деленный на суммарный объемный расход сырья) больше чем примерно 10 минут. Перемешивание может проводиться мешалкой или циркуляционной петлей, или обоими устройствами. Реакционные сосуды, такие как кристаллизаторы, обычно должны быть оборудованы отводной трубой и/или внутренними отражательными стенками, расположенными по периферии сосуда.

Примеры

Все эксперименты были проведены в 1-л цилиндрическом сосуде, который имел отношение высоты к диаметру содержавшейся жидкости 1,0. Сосуд имел четыре отражательные перегородки с наклоном и был оборудован 6-лопастной турбинной мешалкой. Мешалкой была турбина Rushton, имевшая 6 в основном плоских лопастей с сечением турбины 2 дюйма в диаметре и вращением 300 об/мин. Имелось две точки ввода питания, расположенные на той же высоте, что и лопасти турбины, и продукт выводили по переливу из верхней части сосуда.

В периодических опытах в сосуд добавляли раствор TPBA, затем в течение определенного периода времени непрерывно добавляли пиридин. В непрерывных опытах в сосуд добавляли достаточное количество воды, чтобы покрыть лопасти мешалки, затем оба реагента одновременно подавали в сосуд. Во всех случаях добавляли один моль пиридина на один моль TPBA.

Продуктовый поток включал взвесь, т.е. суспензию частиц TPBP, которую, для того чтобы оценить качество продукта, характеризовали следующими способами. Проводили:

- микрофотографирование для того, чтобы наблюдать размер и форму частиц,

- анализ размера частиц для определения размера частиц,

- определение влажности лепешки для определения количества воды в лепешке, извлеченной после фильтрации, и

- определение сопротивления лепешки на фильтре для оценки легкости фильтрации.

Сопротивление лепешки фильтра определяли фильтрацией трех различных объемов взвеси (50, 75 и 100 мл) через фильтровальную воронку Бюхнера и измерением объема извлеченного фильтрата (V) и времени фильтрации (t) для каждого замера. Затем величину t/V наносили на график как функцию V для каждого замера. Угол наклона этого графика связывали с сопротивлением лепешки фильтра по следующему выражению:

α (м/кг)=2 А 2 (ΔР) (угол наклона)/µ w,

где

Влажность лепешки определяли путем взвешивания влажной лепешки с фильтра для определения массы воды плюс твердые с последующей сушкой в вакуумном сушильном шкафу и взвешиванием для получения массы сухих твердых веществ. Влажность лепешки рассчитывали следующим образом:

Влажность лепешки=(Масса влажной лепешки - Масса сухих твердых) / Масса сухих твердых

Пример 1

Быстрое периодическое осаждение с использованием 7,5% мас. раствора TPBA

В этом эксперименте 7,5% мас. раствор TPBA помещали в реакционный сосуд, и неразбавленный пиридин быстро выливали в сосуд при перемешивании при комнатной температуре. Содержимому давали вызреть в течение 30 минут, образуя взвесь, и затем определяли характеристики взвеси. Полученная взвесь имела консистенцию взбитых сливок и не показывала осаждения. Средний размер частиц составлял 7 микрон, и частицы представляли собой тонкие иглы. Фильтрация была крайне медленной с сопротивлением лепешки фильтра 2,3×1011 м/кг.

Пример 2

Медленное периодическое осаждение с использованием 7,5% мас. раствора TPBA

Данный пример был идентичен примеру 1 за исключением того, что неразбавленный пиридин добавляли медленно за период в один час. Взвесь имела консистенцию молока. Средний размер частиц составлял 29 микрон, и частицы имели игольчатую форму. Фильтрация была медленной с сопротивлением лепешки фильтра 2,5×1010 м/кг. Влажность лепешки составляла 2,55 г воды на 1 г сухого твердого вещества.

Пример 3

Медленное периодическое осаждение с использованием 3,7% мас. раствора TPBA

Этот пример был таким же, как пример 2, за исключением того, что использовали 3,7% мас. раствор TPBA. Средний размер частиц составлял 15 микрон, и частицы имели игольчатую форму. Фильтрация была медленной с сопротивлением лепешки фильтра 1,8×1010 м/кг. Влажность лепешки составляла 2,58 г воды на 1 г сухого твердого вещества.

Пример 4

Медленное периодическое осаждение при 40°С с использованием 7,5% мас. раствора TPBA

Этот пример был таким же, как пример 3, за исключением того, что температуру суспензии в реакционном сосуде поддерживали в интервале около 40°С вместо комнатной температуры. Средний размер частиц полученного TPBP составлял 30 микрон, и частицы были иглоподобными и более гранулированными. Скорость фильтрации была заметно возросшей с сопротивлением лепешки фильтра 6,2×109 м/кг. Влажность лепешки составляла 2,74 г воды на 1 г сухого твердого вещества.

Пример 5

Непрерывное осаждение при 40°С с использованием 3,7% мас. раствора TPBA

В этом примере в качестве потоков питания использовали 3,7% мас. раствор TPBA и поток неразбавленного пиридина. Раствор TPBA непрерывно вводили в реакционный сосуд одновременно со стехиометрическим количеством пиридина. Потоки реагентов вводили с противоположных сторон лопастей мешалки. Температуру суспензии в реакционном сосуде поддерживали регулированием на уровне 40оС. Продуктовый поток непрерывно выводили из реакционного сосуда. Время пребывания в реакционном сосуде составляло 1 час (в расчете на расход выводимого продуктового потока). Полученные частицы TPBP были, в основном, круглыми или микросферическими по форме, а не игольчатыми и гранулированными, как полученные при периодическом осаждении в предыдущих примерах. Фиг.1 представляет микрофотографию частиц TPBP, извлеченных согласно данному примеру. Средний размер частиц составлял 64 микрона. Сопротивление лепешки фильтра составляло 3,9×108 м/кг, т.е. было на порядок величины ниже, чем сопротивление лепешки фильтра, наблюдавшееся в самом лучшем периодическом опыте. Влажность лепешки составила 0,18 г воды на 1 г сухого твердого вещества, что составляет примерно одну двенадцатую от концентрации влаги по сравнению с периодическими опытами.

Пример 6

Непрерывное осаждение при 40°С с использованием 7,5% мас. раствора TPBA

Данный пример был идентичен примеру 5 за исключением того, что вместо 3,7% мас. раствора TPBA использовали 7,5% мас. раствор TPBA. Полученные в этом примере частицы были мелкими иглами, очень похожими на частицы, полученные в предшествующих периодических экспериментах, средний размер частиц составлял 6 микрон. Извлекаемый материал фильтровался очень медленно, и сопротивление лепешки на фильтре составляло 5,2×1010 м/кг, более чем в 100 раз выше, чем в примере 5. Влажность лепешки составила 1,25 г воды на 1 г сухого твердого вещества, что намного выше, чем в примере 5.

Пример 7

Непрерывное осаждение при 45°С с использованием 7,5% мас. раствора TPBA

Условия эксперимента для этого примера были идентичны условиям примера 6 за исключением того, что температуру суспензии поддерживали на уровне 45°С. Частицы TPBP, полученные в этом примере, являлись мелкими иглами, очень похожими на частицы, полученные в предшествующих периодических экспериментах. Фиг.2 представляет микрофотографию частиц, извлеченных в этом примере. Средний размер частиц составлял 18 микрон с медианой 5,5 микрон (бимодальное распределение размеров частиц).

Пример 8.

Непрерывное осаждение при 40°С с использованием 5,9% мас. раствора TPBA

Данный пример был идентичен примеру 5 за исключением того, что вместо 3,7% мас. раствора TPBA использовали 5,9% мас. раствор TPBA. Полученные в этом примере частицы были смесью в основном круглых частиц или микросфер и мелких гранул. Средний размер частиц составлял 77 микрон. Взвесь фильтровалась быстро, и сопротивление лепешки на фильтре составляло 7,5×108 м/кг. Влажность лепешки составила 0,14 г воды на 1 г сухого твердого вещества.

Пример 9

Непрерывное осаждение при 40°C с использованием 5,0% мас. раствора TPBA

Данный пример был идентичен примеру 5 за исключением того, что вместо 3,7% мас. раствора TPBA использовали 5,0% мас. раствор TPBA. Полученные в этом примере частицы были в основном круглыми или микросферами. Средний размер частиц составлял 35 микрон. Взвесь фильтровалась быстро, и сопротивление лепешки на фильтре составляло 5,6×108 м/кг. Влажность лепешки составила 0,22 г воды на 1 г сухого твердого вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И АППАРАТУРА ДЛЯ ИЗВЛЕЧЕНИЯ БИСФЕНОЛА А | 2006 |

|

RU2417213C2 |

| СОЕДИНЕНИЯ ПЯТИОКИСИ ТАНТАЛА И ПЯТИОКИСИ НИОБИЯ | 1996 |

|

RU2189359C2 |

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ ОКИСЛЕННОГО ПОТОКА СБРОСА | 2005 |

|

RU2394808C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА-А | 1994 |

|

RU2119906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БИСФЕНОЛА А | 2005 |

|

RU2370309C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2002 |

|

RU2292332C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПЕРКАРБОНАТА НАТРИЯ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕРКАРБОНАТА НАТРИЯ, СУХОЙ ПЕРКАРБОНАТ НАТРИЯ | 1997 |

|

RU2189940C2 |

| Способ получения переосажденного гидроксида алюминия и способ получения гамма-оксида алюминия на его основе | 2019 |

|

RU2713903C1 |

| СПОСОБ ФИЛЬТРАЦИИ КРИСТАЛЛИЧЕСКОЙ СУСПЕНЗИИ | 2007 |

|

RU2463096C2 |

| ОЧИСТКА 2-НИТРО-4-МЕТИЛСУЛЬФОНИЛБЕНЗОЙНОЙ КИСЛОТЫ | 2002 |

|

RU2287521C2 |

Описывается способ приготовления сферических частиц твердого трифенилборпиридина (TPBP) путем раздельной подачи в интенсивно перемешиваемую реакционную зону (i) потока пиридина и (ii) потока, включающего раствор аддукта гидроксида натрия итрифенилбора (TPBA), в результате чего общая концентрация TPBA в объединенных потоках подачи находится в интервале от 1% мас. до 6% мас., и одновременного удаления продуктового потока из указанной реакционной зоны и извлечения частиц трифенилборпиридина (TPBP). Способ применим в промышленном масштабе. 3 з.п. ф-лы, 2 ил.

1. Способ получения трифенилборпиридина (ТРВР), содержащего в основном сферические твердые частицы, включающий:

(1) образование суспензии твердых частиц ТРВР в водном маточном растворе в интенсивно перемешиваемой реакционной зоне;

(2) подачу в указанную интенсивно перемешиваемую реакционную зону по отдельности (i) потока пиридина и (ii) потока, содержащего раствор аддукта гидроксида натрия и трифенилбора (ТРВА), за счет чего общая концентрация ТРВА в объединенных потоках подачи находится в интервале от 1 мас.% до 6 мас.%, и

(3) одновременное удаление потока продуктов из указанной реакционной зоны со скоростью, за счет которой первоначальный объем указанной суспензии в реакционной зоне остается, по существу, постоянным, и концентрация твердого ТРВР в суспензии поддерживается при величине менее 8 мас.%.

2. Способ по п.1, где общая концентрация ТРВА в объединенных потоках подачи находится в интервале от 3,7 мас.% до 5 мас.%.

3. Способ по п.1 или 2, где температуру суспензии твердых частиц ТРВР в водном маточном растворе в реакционной зоне поддерживают в интервале от 20°С до 60°С.

4. Способ по п.3, где температуру поддерживают в интервале от 35°С до 45°С.

| JP 2003238572 А, 27.08.2003 | |||

| JP 08311074 А, 26.11.1996 | |||

| JP 10330381 А, 15.12.1998. |

Авторы

Даты

2011-11-27—Публикация

2007-06-21—Подача