Изобретение относится к измерительной технике и может использоваться для измерения расхода сырого газа - газожидкостной смеси (ГЖС), в частности в нефтедобывающей отрасли при контроле дебита газонефтяных скважин, извлекающих сырой газ.

Известно устройство покомпонентного измерения расхода трехкомпонентного газожидкостного потока, включающий измерение его диэлектрической проницаемости с помощью емкостного датчика из К.Н.Frantzen, E.Dykesteen. Field Experience Wiht the CM1 Multiphase Fraction Water Paper 3.3. North Sea Flow Measurement Work spop 1990. National Engineering laboratory. East Kilbride, Glasgow. 1990. Недостатком этого способа является большая погрешность измерения расхода, обусловленная скольжением фаз потока.

Известно также устройство покомпонентного измерения расхода газожидкостного потока, включающего предварительную подготовку потока, последовательное измерение его плотности, соотношение фаз, расхода и обработку результатов измерения, и устройство, содержащее узел подготовки потока, устанавливаемые последовательно ему радиоволновый датчик состава жидкой фазы, расходомер, плотномер и вычислительный блок (см. Патент РФ №2008617). Недостатком этого известного устройства является измерение расхода с помощью вихревого расходомера, имеющего малый диапазон измерения, недостаточная точность измерения, сложная схема преобразования сигналов, характеризующих текущий расход. Наличие подогревателя в плохообтекаемом теле усложняет также измерительную схему.

Кроме того, вихревой расходомер имеет ограниченный минимальный уровень расхода, связанный с необходимостью иметь определенный режим течения по числу Рейнолдса (Re), менее определенного числа Re которого расходомер имеет недостоверные показания, имеются также ограничения по диаметру трубы.

Известен расходомер ГЖС производства фирмы «Тюменьнефтеавтоматика», в котором используется флуктуационный метод безсепарационного измерения дебита газонефтяных скважин, который принят за прототип. (А.А.Вакулин, А.Б.Шабаров. Диагностика теплофизических параметров в нефтегазовых технологиях, Новосибирск, Наука, 1998, с.201).

В известном расходомере, содержащем трубу, сужающее устройство, измеритель перепада давления, входами связанный с каналом смеси ГЖС и выходами с вычислителем, в качестве источника измерительной информации используются флуктуации давления, возникающие при движении газожидкостного потока через внезапное сужение, в трубопроводе. Давление, регистрируемое после сужения измерительным микрофоном, состоит из двух составляющих - среднего медленно меняющегося давления и переменного давления. Величина среднего давления не зависит от характера потока, его количественного состава и в основном определяется уровнем статического давления в системе газосбора. Переменную составляющую используют для измерения расхода компонент газожидкостного потока.

Недостатком такого устройства является большая погрешность измерения расхода (не лучше 5%). Внезапное сужение, выполненное в виде диафрагмы, создает дополнительное сопротивление в тракте подачи газожидкостного потока. Кроме того, на кромках могут появляться отложения, приводящие к изменению коэффициента истечения, и без того переменного при разных расходах, значения которого необходимо вводить в вычислитель для коррекции.

Наиболее близким аналогом изобретения по совокупности совпадающих признаков выбран за прототип счетчик-расходомер, известный из SU 1795287 А1, 15.02.1993, содержащий сужающее устройство, дифференциальный манометр, струйный расходомер и вычислительное устройство. Несколько дифференциальных манометров, измеряющих перепад давления участков в байпасном канале, по которому протекает рабочая среда и в котором расположены струйный расходомер и стабилизатор давления, перепускающий расход в основном и байпасном каналах для поддержания расхода струйного расходомера, подвержены влиянию параметров по давлению и механических настроек.

К недостаткам можно отнести протекание загрязненной рабочей среды по линии измерения, снижающей надежность прибора. Кроме того, дополнительные электронные усилители и нелинейные элементы - настроечные дроссели, значительно усложняют схему.

Техническим результатом предложения является возможность измерения объемных и массовых компонент ГЖС, в частности сырого газа, более простым способом и техническими средствами, повышающими ресурс измерительной аппаратуры и снижающими погрешность измерения.

Технический результат достигается тем, что устройство покомпонентного измерения расхода сырого газа, содержащее сужающее устройство в трубе, датчик перепада давления и подключенный параллельно ему струйный расходомер с соплами питания и слива, расположенный в байпасной линии, и вычислитель, дополнительно содержит влагомер, при этом во внутренних стенках струйного расходомера расположен измерительный контур влагомера, измерительный объем которого ограничен соплами питания и слива струйного расходомера, причем выход измерительного контура подключен вместе с выходом датчика перепада и выходом струйного расходомера к вычислителю, а импульсные входы датчика перепада давления подключены к сужающему устройству трубы.

На фиг.1 представлена схема устройства покомпонентного измерения сырого газа, в которой струйный расходомер с контуром влагомера расположены в байпасной линии относительно сужающего устройства, расположенного в трубе, по которой протекает сырой газ с измеряемыми параметрами, а импульсные входы датчика перепада подключены к трубе.

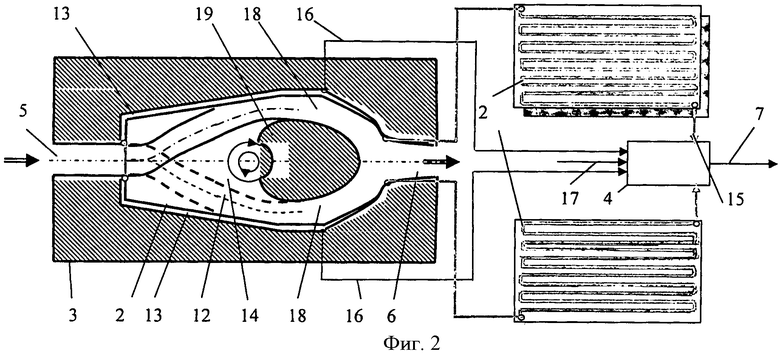

На фиг.2 представлена конструктивная схема врезанного в байпасную линию с потоком сырого газа струйного расходомера с измерительным контуром влагомера, расположенным на боковых стенках и поверхностях камеры струйного расходомера от входа сопла питания и до выхода - сопла слива.

На перечисленных фигурах обозначено: измерительный участок 1 трубы сырого газа; измерительный резонансный контур 2 влагомера; струйный расходомер 3; вычислитель 4, содержащий вторичную аппаратуру измерения влагосодержания; сопло 5 питания (вход питания) струйного расходомера 3; сопло 6 слива (гидравлический выход) струйного расходомера 3; информационный выход вычислителя 7; датчик 8 перепада давления; импульсный вход 9 датчика 8 перепада давления и начало течения сырого газа в байпасной линии; импульсный вход 10 датчика 8 перепада давления и выход байпасной линии; сужающее устройство 11 трубы; колеблющаяся струя 12 сырого газа; стенка 13 камеры 14; измерительная камера 14 взаимодействия струи 12 со стенкой 13, ограниченная соплом 5 питания и разделителем 19; выход 15 контура 2 влагомера; выход 16 струйного расходомера 3 от своих датчиков; выход 17 датчика 8 перепада давления; приемники 18 давления струйного течения после разделителя 19; разделитель 19 струйного течения.

На фиг.2 справа отдельно показана схематическое изображение резонансного измерительного контура 2 влагомера. Контур 2 влагомера расположен в боковых стенках 13 камеры 14 взаимодействия и находится в непосредственном контакте с потоком сырого газа. На фиг.2 не показан датчик 8 перепада и его связь с вычислителем 4, т.к. эти связи аналогичны показанным на фиг.1.

Измерительный участок 1 расположен в трубе, в которой протекает сырой газ (ГЖС). Элементы устройства: импульсный вход и одновременно начало 9 течения сырого газа в байпасной линии, сопло питания 5, струйный расходомер 3, сопло слива 6, выход 10 байпасной линии, составляют байпасную линию по отношению к измерительному участку 1 трубы.

Струйный расходомер встраивается в байпасную линию (фиг.1), и часть потока проходит через сопло 5 питания, в непосредственном контакте с контуром 2 влагомера, расположенном во внутренних стенках 13 измерительной камеры 14 взаимодействия, и через сопло 6 слива струйного расходомера 3 в байпасную линию. Перепад давления ΔР, возникающий на струйном расходомере 3, измеряется датчиком 8 перепада давления и равен величине перепада давления на измерительном участке 1 трубы, его величина передается в вычислитель 4 для определения ρсм потока сырого газа через импульсные входы 9 и 10. Измерительный резонансный контур 2 влагомера может располагаться по плоской поверхности струйного расходомера (сверху и снизу), а также на обеих внутренних стенках 13 камеры 14, к которым примыкает при колебаниях струя 12 и протяженность которых проходит далее мимо разделителя 19, приемников 18 вдоль всей боковой поверхности до сопла 6 (фиг.2). Сопло питания 5 и сопло слива 6 струйного расходомера являются естественными ограничителями при работе влагомера текущего измерительного объема, состоящего из камеры 14 и приемников 18.

Объемный расход Qсм сырого газа, проходящий через струйный расходомер, определяется по формуле Qсм=qfсм, где fсм - частота импульсов струйного расходомера; q - импульсный единичный объем, т.е. объем измеряемого сырого газа, приходящейся на один импульс колебаний струйного расходомера.

Поскольку струйный расходомер является расходомером переменного перепада давления (с увеличением перепада давления увеличивается расход и выходная частота), то, имея один минимальный типоразмер струйного расходомера, его можно подключать через байпас относительно сужения в основной трубе разного типоразмера, сохраняя примерное равенство коэффициентов расхода сопла питания 5 и сужающее устройство 11. Импульсный объем струйного расходомера увеличивается при увеличении расхода сырого газа в основной трубе, при этом сохраняется один типоразмер струйного расходомера с фиксированным диапазоном изменения выходной частоты. В этом случае импульсный единичный объем каждого типоразмера определяется по формуле q=Q/fсм,, где Q=Qсу+Qсм. Здесь Q - общий расход, Qсу - объемный расход сырого газа через сужающее устройство измерительного участка 1 в трубе и Qсм - объемный расход сырого газа через струйный расходомер. Таким образом, в расходомере любого типоразмера объемный расход можно определить стандартным (типовым) сужающим устройством 11 и струйным расходомером 3 с вычислителем 4.

В этом устройстве весь расход сырого газа пропускается по трубе и часть его через струйный расходомер.

В устройстве для покомпонентного измерения расхода сырого газа сопло 5 питания струйного расходомера 3 выполнено в виде коноидального сопла, в котором плавные обводы практически препятствуют отложениям на кромках. Назначение плавного сужающего устройства 11 в основной трубе, которое также может быть выполнено в коноидальной форме для выдерживания подобия, - это создание перепада давления для перетекания газожидкостной смеси через байпасную линию, параллельную измерительному участку 1, и включение в работу струйного расходомера 3 с выходом 16 и контура 2 влагомера.

Известное традиционное расположение влагомера в трубе, в которой протекает поток ГЖС, - это отдельное расположение от других средств измерения. Кроме того, для уменьшения погрешности измерения расхода ГЖС, в известных решениях прибегают к перемешиванию среды ГЖС с помощью специальной мешалки. Кроме того, для улучшения работы влагомера специально организуют некоторый «замкнутый» объем.

Предложенное конструктивное решение выполнено для того, чтобы получить более достоверный результат измерения одновременно в трубе и в камере струйного расходомера, в которой поток сырого газа находится в форме струи и колебательном режиме соударения от стенки к стенке камеры.

В предложенной конструкции струйный расходомер выполняет одновременно три функции: первая - «роль» мешалки струей 12, при этом объем измерительной камеры 14 и приемнков 18 постоянно заполнены сырым газом; вторая - преобразователя расхода сырого газа в частотный сигнал с измерением в приемниках 18 и передачей его через выход 16 расходомера 3 вычислителю 4; и третья - некоторого «замкнутого» объема измерительной камеры 14 и приемников 18, ограниченного соплом 5 питания и выходным соплом 6 на сливе.

В предложенной конструкции измерительный резонансный контур 2 влагомера одновременно выполняет две функции: первая - передает частотную информацию состояния резонансного контура, т.е. о количестве влагосодержания в сыром газе, и вторая - информация о частоте переключения колеблющейся струи 12 в камере 14 взаимодействия струйного расходомера 3.

Оба сигнала с выхода 16 струйного расходомера 3 и выхода 15 контура влагомера о частоте переключения струи 12 в камере 14, анализируются вычислителем 4, принимается из двух более выраженный сигнал от помех, они резервируют друг друга. Составляющие потока с различной плотностью, протекая через камеру взаимодействия плоского струйного генератора, более интенсивно перемешиваются, а объемные массы жидкости (в виде капель конденсата) усредняются, при этом измерение влагосодержания проводится с меньшей погрешностью с помощью резонансных частот, а измерение расхода - сигналами колебаний струи 12 также в частотной форме. Плоская конструкции камеры взаимодействия 14 струйного расходомера 3 вместе со струей сырого газа становится более прозрачной для измерения (фиг.2), требующей меньшее количество энергии для сканирования.

Кроме того, организованное сканирование влагомером с большей разрешающей способностью на краевых участках камеры, где струя 12 сырого газа при колебаниях поочередно притягивается к стенкам 13 камеры 14 и как бы «временно уплотняется» при соударении со стенкой 13, позволит уменьшить погрешность измерения влагосодержания. Информация о частоте колебаний струи 12 внутри камеры 14 струйного генератора своим выходом 16 и выходом 15 через влагомер передается вычислителю для дальнейшей обработки и определения массовых компонент сырого газа. Далее, протекая по соплу 6 слива, поструйно разделенные потоки вновь объединяются и попадают из байпасной линии в измерительный участок 1.

Устройство (фиг.1) работает следующим образом. Сырой газ из скважины поступает в трубу и проходит измерительный участок 1 в направлении стрелки (на фиг.2 часть потока проходит к соплу 5 питания). Сырой газ по составу представляет собой газожидкостную смесь из газа, газового конденсата, воды, нефтяного конденсата в виде туманообразной смеси. Перепад давления ΔР, возникающий на сужающем устройстве 11, измеряется датчиком 8 перепада давления, сигнал которого передается в вычислитель 4. Каналы, по которым передается и измеряется сигнал перепада давления ΔР, одновременно служат каналами байпасной линии для прокачки сырого газа через измерительные элементы - контур влагомера 2 и струйный расходомер 3, выполненный в виде струйного генератора. Измерительный контур 2 влагомера содержит информацию по частоте и амплитуде колебаний сигнала резонансной частоты влагомера, связанную с количеством влаги в сыром газе, а также выражает частоту колебаний струи 12 в струйном расходомере 3. Информация о частоте колебаний струи и относительного количества влаги передаются вычислителю для обработки.

Основной расход сырого газа проходит по трубе через измерительный участок 1. Для измерения массового расхода необходимо иметь текущие данные о перепаде давления на струйном расходомере. Полагая перепад давления ΔР пропорциональным величине mQ2, где m - масса сырого газа, частоту fсм - пропорциональной объемному расходу Q, тогда величина массового расхода Мсм определяется по формуле  , где обозначено Qсм - объемный расход сырого газа, mсм - масса 1 м3 сырого газа, к - коэффициент пропорциональности, учитывающий площадь сечения устройства сужения.

, где обозначено Qсм - объемный расход сырого газа, mсм - масса 1 м3 сырого газа, к - коэффициент пропорциональности, учитывающий площадь сечения устройства сужения.

Частота fсм определяется геометрическими параметрами струйного расходомера 3 и измеряется через выходы 15 и 16, ΔРсм измеряется датчиком 8 перепада давления, относительное объемное содержание воды αв=Qв/Qсм в общем количестве сырого газа измеряется влагомером. На основе полученных данных можно вычислить значение плотности смеси по формуле ρсм=Mсм/Qсм. С другой стороны имеем ρсм=αгρг+αкρк+αвρв; αг+αк+αв=1.

При измеренных влагомером относительных значениях содержания воды αв и углеводородов αу=αг+αк и αу=1-αв, где обозначено относительное объемное содержание газа αг=Qг/Qсм, конденсата αк=Qк/Qсм, а также априорно известных ρв, ρг, ρк - плотности воды, газа и конденсата, из вышеприведенных уравнений найдем αк и

αг=(ρсм-αвρв-αуρк)/(ρг+ρк).

Далее определим значения покомпонентных объемных и массовых расходов газа, воды и конденсата по формулам

Qг=αгQсм, Qк=αкQсм, Qв=αвQсм; Мг=αгМсм, Мк=αкМсм, Мв=αвMсм.

Таким образом, технический результат изобретения достигается возможностью измерения объемных и массовых компонент сырого газа с помощью струйного расходомера, расположенного в байпасной линии, и корпус которого конструктивно совмещен с измерительным контуром влагомера с резервными информационными выходами по частоте струйного расходомера, повышающими ресурс измерительной аппаратуры и снижающими погрешность покомпонентного измерения сырого газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИЗМЕРЕНИЯ РАСХОДА ГАЗОЖИДКОСТНОЙ СМЕСИ | 2009 |

|

RU2396519C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ГАЗОЖИДКОСТНОЙ СМЕСИ | 2013 |

|

RU2521282C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПОКОМПОНЕНТНОГО РАСХОДА ГАЗОЖИДКОСТНОЙ СМЕСИ | 2013 |

|

RU2521721C1 |

| Многофазный расходомер для покомпонентного определения расходов газа, углеводородного конденсата и воды в продуктах добычи газоконденсатных скважин | 2020 |

|

RU2746167C1 |

| УСТРОЙСТВО ВОСПРОИЗВЕДЕНИЯ РАСХОДОВ ГАЗОЖИДКОСТНЫХ ПОТОКОВ | 2012 |

|

RU2505790C1 |

| СЧЕТЧИК-РАСХОДОМЕР ГАЗА | 2011 |

|

RU2492426C1 |

| РАСХОДОМЕР ГАЗА | 2009 |

|

RU2396516C1 |

| СЧЕТЧИК-РАСХОДОМЕР | 2009 |

|

RU2396517C1 |

| СТРУЙНЫЙ АВТОГЕНЕРАТОРНЫЙ РАСХОДОМЕР-СЧЕТЧИК | 2003 |

|

RU2244265C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКОМПОНЕНТНОГО РАСХОДА ПОТОКА ГАЗОЖИДКОСТНОЙ СМЕСИ ПРОДУКТОВ ГАЗОНЕФТЕДОБЫЧИ В ТРУБОПРОВОДЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2164340C2 |

Изобретение относится к измерительной технике и может использоваться для измерения расхода сырого газа (газожидкостной смеси), в частности в нефтедобывающей отрасли при контроле дебита газонефтяных скважин, извлекающих сырой газ. Предложено устройство покомпонентного измерения расхода сырого газа, содержащее сужающее устройство в трубе, датчик перепада давления и подключенный параллельно ему струйный расходомер с соплами питания и слива, расположенный в байпасной линии, и вычислитель, дополнительно содержит влагомер, при этом во внутренних стенках струйного расходомера расположен измерительный контур влагомера, измерительный объем которого ограничен соплами питания и слива струйного расходомера, причем выход измерительного контура подключен вместе с выходом датчика перепада и выходом струйного расходомера к вычислителю, а импульсные входы датчика перепада давления подключены к сужающему устройству трубы. Техническим результатом, достигаемым от осуществления заявленного изобретения, является возможность измерения объемных и массовых компонент ГЖС, в частности сырого газа, более простым способом и техническими средствами, повышающими ресурс измерительной аппаратуры и снижающими погрешность измерения. 2 ил.

Устройство покомпонентного измерения расхода сырого газа, содержащее сужающее устройство в трубе, датчик перепада давления и подключенный параллельно ему струйный расходомер с соплами питания и слива, расположенный в байпасной линии, и вычислитель, отличающееся тем, что дополнительно содержит влагомер, при этом во внутренних стенках струйного расходомера расположен измерительный контур влагомера, измерительный объем которого ограничен соплами питания и слива струйного расходомера, причем выход измерительного контура подключен вместе с выходом датчика перепада и выходом струйного расходомера к вычислителю, а импульсные входы датчика перепада давления подключены к сужающему устройству трубы.

| СПОСОБ ИЗМЕРЕНИЯ ПОКОМПОНЕНТНОГО РАСХОДА ТРЕХКОМПОНЕНТНОГО ГАЗОЖИДКОСТНОГО ПОТОКА, ПРОХОДЯЩЕГО ПО ТРУБОПРОВОДУ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008617C1 |

| Способ определения массового расхода газа | 1990 |

|

SU1795287A1 |

| K.H.Frantzen, E.Dykesteen | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| National Engineering laboratory | |||

| East Kilbride, Glasgow | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

2011-11-27—Публикация

2010-04-05—Подача