Объектом настоящего изобретения является устройство неразрушающего контроля конструкции при помощи вибрационного анализа, содержащее средства измерения вибрационных волн, излучаемых конструкцией, для определения ненормальных вибраций, вызванных наличием дефекта в конструкции. Средства измерения интегрированы в гибкую подложку, выполненную с возможностью сцепления с поверхностью контролируемой конструкции. Настоящее изобретение находит применение для неразрушающего контроля (НК) конструкций летательного аппарата, однако его можно использовать также во всех секторах промышленности, в которых важное место занимает контроль целостности обработанных деталей, таких как автомобильная промышленность, железнодорожный транспорт, судостроение или ядерная энергетика.

В рамках эксплуатации и технического обслуживания летательных аппаратов необходимо применять методы контроля, которые позволяют определить, повреждены ли конструкции крупными или мелкими трещинами, не повреждая при этом деталей конструкции. Используемые технологии объединены под общим названием неразрушающего контроля (НК). Существует много технологий НК, которые постоянно усовершенствуются, поскольку соответствующие секторы промышленности требует повышения эффективности этих технологий НК. Секторы воздушного транспорта и гражданского строительства постоянно требуют применения все более эффективных способов НК, чтобы одновременно обеспечивать повышение безопасности и экономию затрат.

Задачей настоящего изобретения является, в частности, детектирование ненормальных вибраций, вызванных в конструкциях летательного аппарата, когда летательный аппарат совершает полет. В некоторых случаях эти вибрации свидетельствуют о появлении дефектов в конструкциях, например о появлении мелких или крупных трещин в материале конструкции летательного аппарата.

Существуют, например, средства контроля при помощи рентгенодефектоскопии или при помощи магнитной индукции, которые позволяют обнаружить повреждения конструкции, однако эти средства очень сложно применять, и они не адаптированы для конструкции летательного аппарата без неподвижности самолета.

Существуют также визуальные средства контроля для контроля появления трещин, но, как правило, конструкции, которые более всего подвержены появлению таких дефектов, являются труднодоступными конструкциями, такими как элементы крепления или сложные подвижные конструкции. Эти средства позволяют обнаруживать трещины, только когда трещины выходят на поверхность, непосредственно доступную для оператора, также визуальные средства контроля не позволяют осуществлять эффективную диагностику конструкций.

Применение всех этих средств контроля требует, чтобы летательный аппарат был неподвижен на земле, чтобы производить инспекцию чувствительных зон самолета при помощи прибора контроля. Это требует относительно длительного времени контроля и наличия квалифицированного оператора, что приводит к относительно повышенной стоимости обслуживания.

Насколько известно разработчику настоящего устройства, на сегодняшний день не существует эффективных средств, позволяющих контролировать состояние конструкций, например авиационных конструкций, в течение всего периода их использования, в частности, позволяющих производить общую диагностику состояния авиационных конструкций во время полета самолета.

Настоящим изобретением предлагается устройство, обеспечивающее такой контроль и позволяющее отслеживать состояние конструкции в течение всего периода ее использования при помощи локальных измерений вибрационного поведения упомянутой конструкции.

Чтобы реализовать такое устройство, необходимо решить следующие задачи:

- располагать средством неразрушающего контроля, выполненным с возможностью легкой установки на поверхности контролируемых конструкций, независимо от того, являются ли они доступными или нет, и одновременно имеющим массу и габариты, которыми можно пренебречь, и требующим незначительную электрическую мощность для своей работы,

- располагать средством контроля, выполненным с возможностью стационарного размещения на контролируемых конструкциях во время их использования для осуществления диагностического обслуживания путем максимально раннего детектирования появления дефектов, что позволяет планировать вмешательства, производить менее затратный ремонт и обеспечивать максимальную безопасность конструкций,

- располагать средством контроля, которое обеспечивает автоматическое управление операциями контроля и выдает полную диагностику состояния конструкций, чтобы максимально сократить работу оператора и снизить стоимость обслуживания.

Для этого настоящим изобретением предлагается устройство неразрушающего контроля конструкции, которая может содержать дефект. Согласно изобретению, упомянутое устройство содержит средства измерения вибрационных волн, излучаемых упомянутой конструкцией, в различных точках упомянутой конструкции, при этом упомянутые средства измерения интегрированы в гибкую подложку, выполненную с возможностью сцепления с поверхностью упомянутой контролируемой конструкции.

Упомянутые средства измерения вибрационных волн содержат набор микродатчиков, выполненный с возможностью генерирования картографии вибраций на поверхности конструкции.

Предпочтительно размеры и расположение микродатчиков определяют таким образом, чтобы они могли детектировать изменения вибраций, вызванных наличием дефекта, имеющего минимальные размеры, детектирование которого добиваются.

Согласно изобретению, средства детектирования являются пьезоэлектрическими микродатчиками, сгруппированными в матрице линии-столбцы, при этом упомянутые микродатчики преобразуют упомянутые вибрационные волны, излучаемые упомянутой конструкцией, в электрические сигналы.

Согласно варианту выполнения изобретения, устройство дополнительно содержит интерфейсную электронику, соединяющую упомянутые средства детектирования и измерения с записывающим запоминающим устройством, при этом упомянутая интерфейсная электроника и упомянутое запоминающее устройство тоже интегрированы в гибкую подложку таким образом, чтобы предпочтительно получить монолитное устройство контроля.

Для преобразования вибрационных волн, излучаемых конструкцией, в электрические сигналы каждый микродатчик содержит решетку из пьезоэлектрических пластинок, расположенных между двумя проводящими пластинами, при этом концы упомянутых пластинок неподвижно соединяют с пластинами при помощи проводящего адгезивного материала, при этом одну из двух пластин неподвижно соединяют с упомянутой гибкой подложкой, при этом упомянутые две пластины соединяют также с упомянутой интерфейсной электроникой.

Предпочтительно устройство контроля содержит вычислительную систему, такую как систему с микропроцессором, для автоматического определения вибрационных волн, вызванных дефектом, присутствующим в конструкции, на основании вибрационных волн, измеренных микродатчиками.

В варианте выполнения, в котором вычислительная система не интегрирована в гибкую подложку и соединена с устройством контроля, и упомянутое устройство контроля содержит средства передачи для направления электрических сигналов, записанных в запоминающем устройстве, в упомянутую вычислительную систему при помощи беспроводной связи, радио или инфракрасной.

Согласно другому варианту выполнения, вычислительная система интегрирована в гибкую подложку и соединена между упомянутым интерфейсом и записывающим запоминающим устройством.

Согласно варианту выполнения вычислительной системы, она содержит запоминающее устройство, содержащее, по меньшей мере, одну картографию контрольных вибрационных волн конструкции или конструкций, средства вычисления, преобразующие электрические сигналы, направляемые из устройства контроля, в вибрационные волны, средства дифференциального анализа и спектрального анализа упомянутых вибрационных волн, измеренных микродатчиками, относительно контрольных вибрационных волн.

Согласно частному варианту выполнения, средства дифференциального анализа содержат средства для генерирования сигнала состояния S, характеризующегося тем, что дифференциальное значение между контрольными вибрационными волнами и вибрационными волнами, измеренными микродатчиками, превышает пороговое значение.

Согласно другому частному варианту выполнения, средства спектрального анализа содержат средства для генерирования сигнала состояния S', характеризующегося тем, что частотная характеристика вибрационных волн, измеренных микродатчиками, относительно частотной характеристики контрольных вибрационных волн содержит спектральные полосы, соответствующие вибрационным волнам, вызванным наличием дефекта в упомянутой конструкции.

Предпочтительно, согласно вышеупомянутым вариантам выполнения, генерируемые сигналы состояния S и S' либо передаются вычислительной системой в средства тревожной сигнализации, либо записываются в запоминающее устройство устройства контроля, затем передаются на средства тревожной сигнализации при помощи беспроводной связи, радио или инфракрасной.

Средства тревожной сигнализации содержат, например, экран отображения и световые и/или звуковые индикаторы.

Предпочтительно пьезоэлектрические пластинки выполнены с возможностью детектирования низкочастотных вибрационных волн и высокочастотных вибрационных волн.

Предпочтительно устройство контроля содержит систему автопитания, в которой, по меньшей мере, одна линия или один столбец упомянутых микродатчиков соединены с аккумулятором электрической энергии, предназначенным для накопления электрической энергии, генерируемой упомянутыми микродатчиками, и для возвращения упомянутой электрической энергии в виде тока для питания устройства контроля.

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания со ссылками на прилагаемые чертежи, на которых изображено следующее:

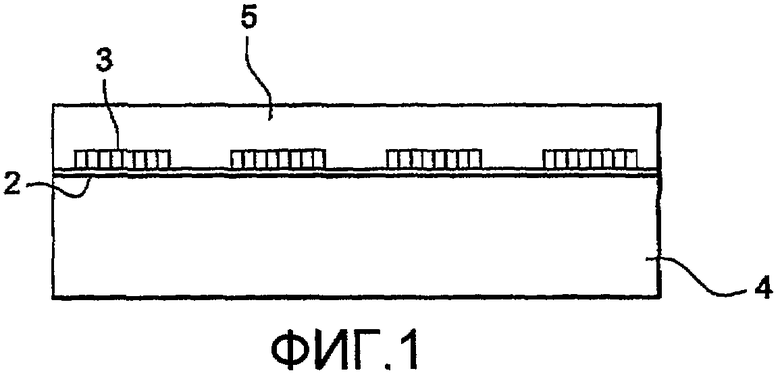

Фиг.1 - схематичный вид сбоку в разрезе устройства контроля, содержащего решетку из пьезоэлектрических микродатчиков согласно варианту выполнения изобретения, покрывающую поверхность контролируемой конструкции, при этом само устройство контроля содержит слой покрытия из краски.

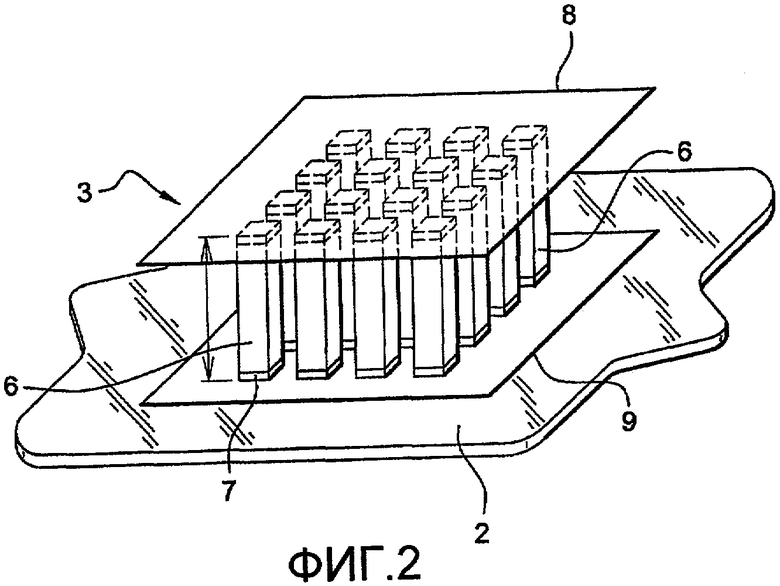

Фиг.2 - схематичный частичный вид в разрезе пьезоэлектрического микродатчика, показанного на фиг.1, содержащего решетку из пьезоэлектрических пластинок, расположенных меду двумя пластинами, при этом микродатчик интегрирован в гибкую подложку.

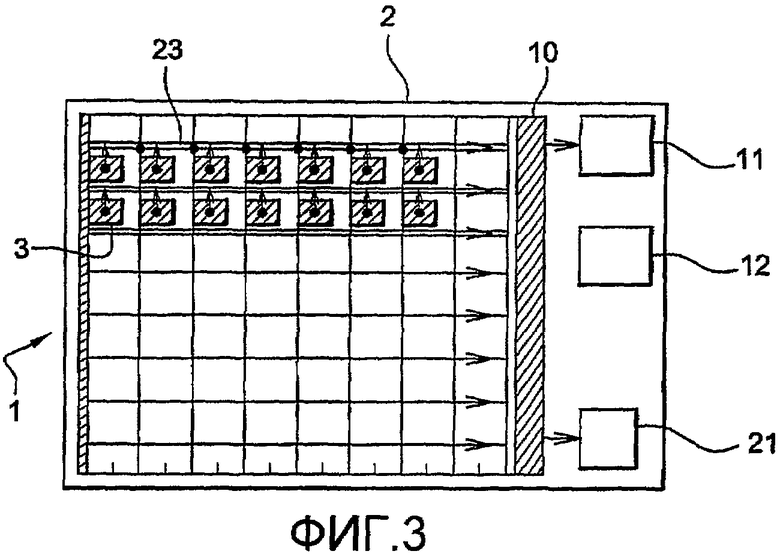

Фиг.3 - схематичный вид сверху устройства контроля согласно варианту выполнения устройства.

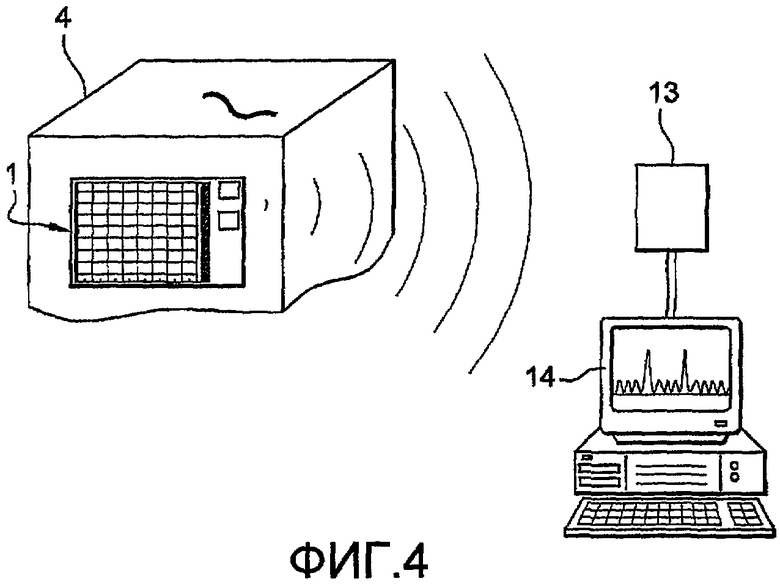

Фиг.4 - схематичный вид варианта выполнения устройства контроля, показанного на фиг.3, в рабочем положении передачи электрических сигналов в вычислительную систему, расположенную на расстоянии.

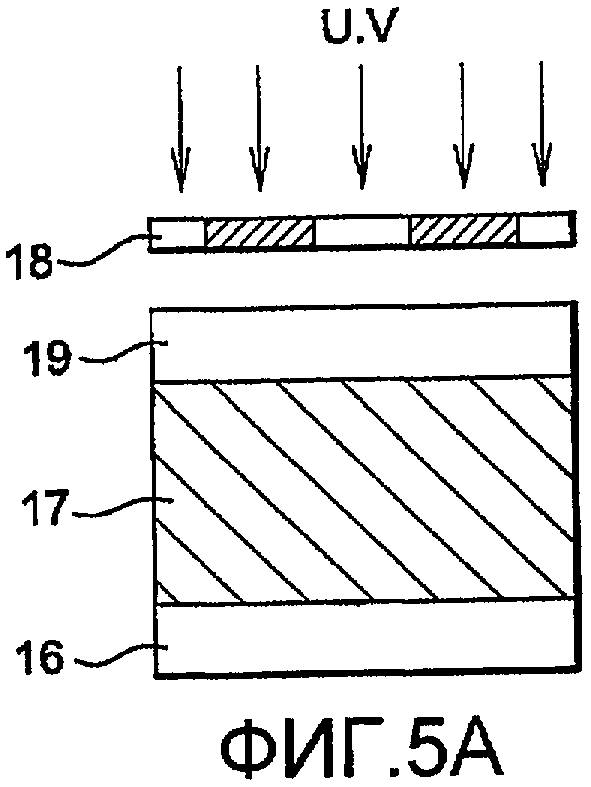

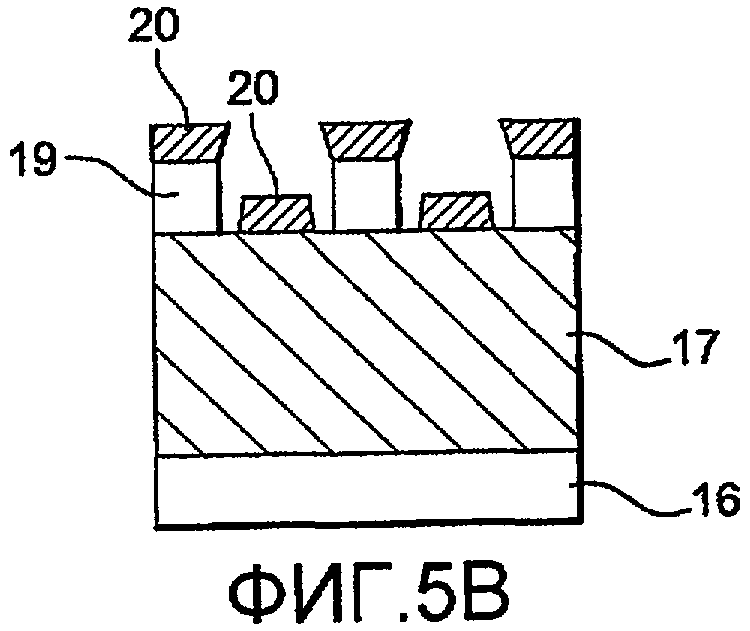

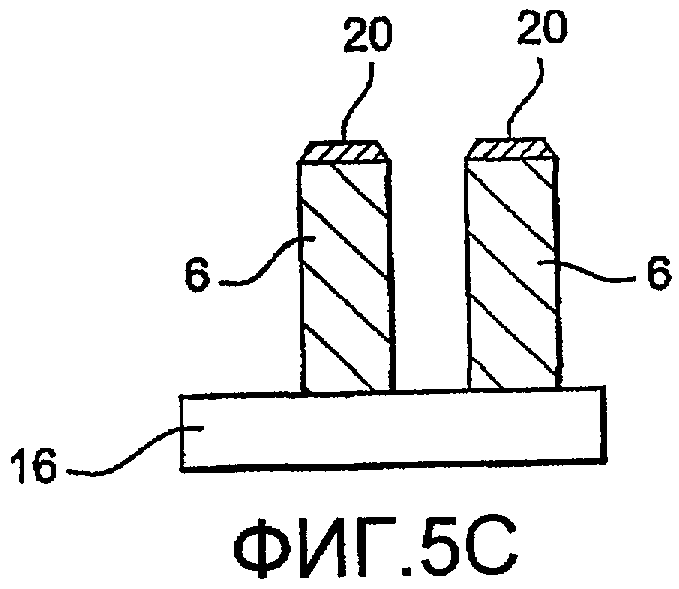

Фиг.5А, 5В и 5С - схематичный вид различных этапов технического примера УФ фотолитографии для получения решетки из пластинок.

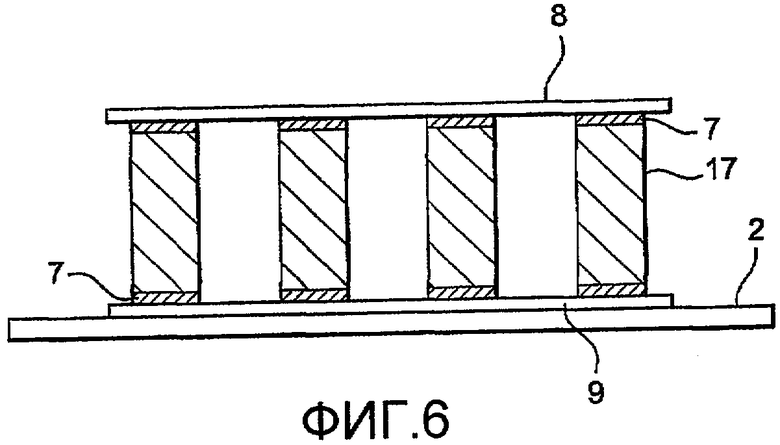

Фиг.6 - схематичный вид сбоку в разрезе решетки из пластинок, интегрированной в гибкую подложку.

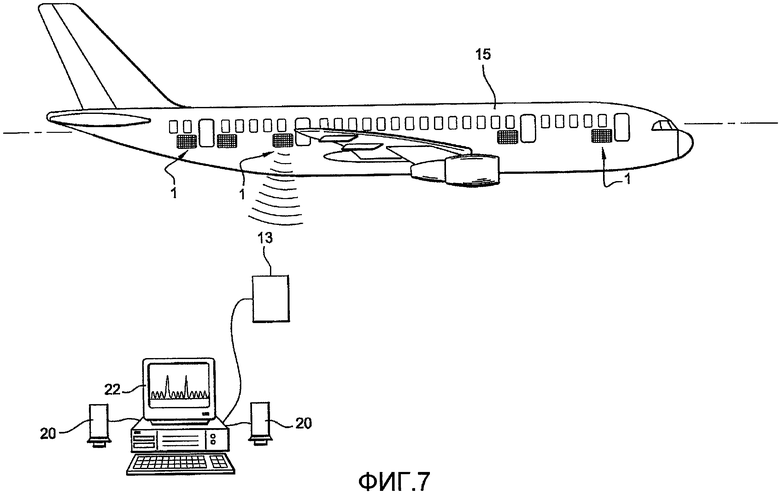

Фиг.7 - схематичный вид решетки устройств контроля, расположенных на поверхности конструкций самолета на земле в положении передачи сигналов, записанных во время полета самолета.

Во время нормальной работы самолета, в частности, в полете в различных конструкциях самолета появляются вибрации от различных источников энергии. Например, волны давления двигателей возбуждают вибрационные моды конструкций, реакции которых являются характерными для упомянутых конструкций. Когда конструкция изменяется, например в результате появления конструктивной аномалии, такой как трещина, или нарушения в этих конструкциях, вибрационная реакция конструкции меняется. Соответствующие вибрации накладываются на конструктивные вибрации источников возбуждения. Временной и спектральный анализ вибрационных волн позволяет выделить из них характеристики вибраций и детектировать наличие ненормальных мод, которые потенциально свидетельствуют о появлении дефектов. Как правило, различают две категории сигналов, характеристических для вибрирующей конструкции. Вибрационные волны низкой частоты в диапазоне низких частот от 0 до примерно 25 кГц, которые отражают макроперемещения конструкции вокруг неподвижного положения (деформация в макроскопическом масштабе), и волны высокой часты в диапазоне примерно от 20 кГц до нескольких МГц, которые отражают перемещения в микроскопическом масштабе внутри материала конструкции (микроскопическая деформация).

Анализ низкочастотных вибрационных волн позволяет детектировать дефекты механического происхождения, тогда как анализ высокочастотных вибрационных волн позволяет детектировать начало появления дефектов незначительных размеров, таких как трещины, и даже дефектов, связанных с коррозией, которые, как правило, имеют тенденцию к развитию, и отслеживать развитие этих дефектов.

На фиг.1 показано устройство 1 неразрушающего контроля конструкции 4 в соответствии с настоящим изобретением, предназначенное для детектирования и измерения вибрационных волн, вызванных наличием дефекта в конструкции.

Оно содержит гибкую подложку 2, в которую интегрированы средства 3 измерения вибрационных волн, излучаемых упомянутой конструкцией в различных точках поверхности конструкции. Гибкая подложка 2 выполнена, например, из пластического материала, позволяющего, таким образом, закрепить устройство на поверхности контролируемой конструкции, повторяя форму конструкции.

Гибкую подложку устройства 1 контроля неподвижно соединяют с поверхностью контролируемой конструкции 4 при помощи адгезивного материала.

Предпочтительно это устройство закрепляют в критической зоне конструкции, где могут появиться трещины. На самолете устройство можно расположить в зонах, которые считаются критическими и находятся, например, на уровне зон подвески элеронов, на уровне зон соединения панелей, образующих фюзеляж, на уровне основных элементов крепления, например крепления двигателей.

Предпочтительно это устройство 1 контроля выполнено с возможностью нанесения на него слоя 5 покрытия, который может быть, например, слоем краски, которым покрывают устройство 1 контроля.

Средства измерения содержат решетку из пьезоэлектрических микродатчиков 3, предпочтительно сгруппированных в матрицу линий и столбцов. Каждый микродатчик выполнен с возможностью преобразования вибрационных волн, которые он принимает от конструкции, на которой он расположен, в электрические сигналы.

На фиг.2 схематично показан вид в разрезе одного из микродатчиков решетки. Он содержит набор пьезоэлектрических пластинок 6. Упомянутый набор пластинок расположен между двумя проводящими пластинами 8, 9.

Концы каждой пластинки неподвижно соединяют с двумя проводящими пластинами 8, 9 при помощи проводящего адгезивного материала 7, при этом одну из пластин неподвижно соединяют с гибкой подложкой 2, которая предназначена для покрытия поверхности контролируемой зоны конструкции.

Когда контролируемая конструкция вибрирует, пьезоэлектрические пластинки вибрируют на той же частоте, что и точка конструкции, где установлен микродатчик. Пластинки заряжаются электрически за счет пьезоэлектрического эффекта, деформируясь. Две проводящие пластины 8, 9, соединенные с концами пластинок, позволяют принимать электрические сигналы, генерируемые электрическими зарядами на пластинках.

На фиг.3 схематично показан вид сверху устройства контроля согласно частному варианту выполнения изобретения, которое имеет по существу прямоугольную форму и содержит в данном случае, например, решетку из 56 пьезоэлектрических микродатчиков, сгруппированных в матрицу линий 3l и столбцов 3с. Кроме того, устройство предпочтительно содержит интерфейсную электронику 10, соединяющую решетку микродатчиков 3 с записывающим запоминающим устройством 11. Предпочтительно электроника 10 и запоминающее устройство 11 интегрированы в гибкую подложку 2 таким образом, чтобы при этом можно было получить монолитное устройство контроля.

Электрические сигналы, принимаемые пластинами 8, 9 от каждого микродатчика, передаются на интерфейсную электронику 10, которая предпочтительно содержит средства усиления упомянутых электрических сигналов. После этого усиленные сигналы направляются в записывающее запоминающее устройство 11. Интерфейсная электроника 10 расположена на конце линий микродатчиков в варианте выполнения устройства, показанном на фиг.3. В другом варианте выполнения интерфейсная электроника может быть расположена на конце столбцов микродатчиков, однако в рамках настоящего изобретения возможны и другие относительные положения между микродатчиками и интерфейсной электроникой.

Каждый микродатчик 3 выдает информацию о вибрациях конструкции в месте размещения микродатчика, и распределение микродатчиков позволяет получить картографию вибрационных волн на поверхности упомянутой конструкции таким образом, чтобы в зависимости от микродатчиков можно было локализовать дефект конструкции, вызывающий локальное изменение вибрационных волн.

Для точной локализации дефектов шаг между микродатчиками устанавливают в значении, меньшем минимальных размеров детектируемых дефектов, таким образом, чтобы можно было выделить положение дефектов, и чтобы в случае локального повреждения решетки из микродатчиков, микродатчики, находящиеся вокруг поврежденной зоны решетки могли позволять отслеживать зоны, достаточно близкие к возможному дефекту, чтобы дефект можно было действительно детектировать.

В частном варианте выполнения изобретения режим передачи электрических сигналов от микродатчиков 3 на интерфейсную электронику 10 является режимом межлинейной передачи. Над каждой линией микродатчиков расположена линия 23 накопления. Сигналы временно накапливаются в этой линии 23 накопления. Содержимое линий накопления передается затем на интерфейсную электронику 10 в параллельном режиме. Затем электрические сигналы последовательно направляются в записывающее запоминающее устройство 11.

В варианте режима передачи электрических сигналов происходит обращение непосредственно к каждому микродатчику для передачи электрических сигналов непосредственно на интерфейсную электронику 10.

Для автоматической обработки электрических сигналов, измеренных микродатчиками 3, устройство контроля дополнительно содержит вычислительную систему 13, схематично показанную на фиг.4, для преобразования электрических сигналов, характерных для измеренных вибрационных волн, в цифровые значения и для определения вибрационных волн, вызванных наличием дефекта в конструкции, на основании вибрационных волн, измеренных микродатчиками. Вычислительная система является, например, системой с микропроцессором.

В предпочтительном варианте выполнения изобретения, показанном на фиг.4, вычислительная система не интегрирована в гибкую подложку 2, и устройство содержит средства передачи, показанные позицией 12 на фиг.3, для направления электрических сигналов, записанных в записывающем запоминающем устройстве 11, в вычислительную систему 13 с использованием беспроводной связи, радио или инфракрасной. Эти средства передачи содержат, например, приемоответчик, интегрированный в гибкую подложку, который предпочтительно работает на фиксированной частоте, при этом упомянутую частоту выбирают таким образом, чтобы передача электрических сигналов, характеризующих вибрации, не мешала передаче других данных другими устройствами, отличными от устройства контроля.

Предпочтительно вычислительная система содержит аналого-цифровой преобразователь для преобразования аналоговых электрических сигналов, поступающих из записывающего запоминающего устройства, в цифровые значения. Эти цифровые значения затем преобразуются в вибрационные волны благодаря средствам вычисления, в которые предпочтительно интегрируют теоретическую или экспериментальную модель, устанавливающую связь между детектированной вибрацией и генерируемым электрическим зарядом.

Для определения изменений вибраций, вызванных наличием дефекта в конструкции, на основании вибрационных волн, измеренных микродатчиками, система содержит средства анализа для осуществления сравнительного исследования по амплитуде и по частоте между вибрационными волнами, измеренными микродатчиками, и контрольными вибрационными волнами. Для этого вычислительная система содержит запоминающее устройство, в котором хранится база картографических данных контрольных вибрационных волн конструкции. Контрольная картография представляет собой заранее определенную модель сравнения относительно поведения зоны, покрытой устройством контроля. Эта картография может быть определена заранее на контрольной конструкции. Под контрольной конструкцией следует понимать конструкцию, которая не содержит дефектов, например конструкцию на выходе производственной линии, прошедшую все этапы определения качества. Ее можно также заранее определить моделированием. Когда средства анализа осуществляют сравнение по амплитуде между контрольными вибрационными волнами и вибрационными волнами, измеренными микродатчиками, если определенное дифференциальное значение между контрольными вибрационными волнами и измеренными вибрационными волнами превышает пороговое значение, средства анализа генерируют сигнал состояния S.

Предпочтительно это сравнение по амплитуде дополняют спектральным анализом. Например, средства анализа прежде всего осуществляют Фурье-образ измеренных вибрационных волн для получения частотной характеристики вибрации, сравнивая частотную характеристику контрольных вибрационных волн и частотную характеристику измеренных вибрационных волн, при этом спектральные полосы, соответствующие вибрационным волнам, вызванным наличием дефекта в конструкции, выделяются средствами анализа, которые генерируют второй сигнал состояния S'.

Предпочтительно спектральный анализ позволяет идентифицировать характер встречаемых дефектов. Как правило, вибрационный спектр содержит совокупность полос. Для облегчения идентификации полос, соответствующих дефектам, и их классификации по типу встречаемых дефектов предпочтительно в запоминающее устройство вычислительной системы записывают также библиотеку спектральных конфигураций.

Сигналы состояния S и S', а также все данные, такие как характер дефектов, размер дефектов и место нахождения дефектов, передаются вычислительной системой на средства 14 тревожной сигнализации, которые содержат, например, экран отображения 22 для отображения данных и световые и/или звуковые индикаторы 20 для оповещения оператора, занимающегося обслуживанием.

Передачу электрических сигналов, записанных в запоминающее устройство 11, в вычислительную систему можно запрограммировать таким образом, чтобы она производилась автоматически, например, в конце полета самолета. Эта передача может быть также активирована в ручном режиме оператором путем обращения к устройству контроля во время осмотра самолета.

В другом варианте выполнения изобретения вычислительная система 13 интегрирована непосредственно в гибкую подложку 2 и соединена между интерфейсной электроникой 10 и записывающим запоминающим устройством 11. В этом варианте выполнения вычислительная система 13 напрямую принимает электрические сигналы от интерфейсной электроники 10 и направляет в записывающее запоминающее устройство 11 только сигналы состояния S и S' и данные о дефектах. Во время технического осмотра, обращаясь к устройству, оператор переправляет сигналы состояния и данные, записанные в запоминающем устройстве устройства контроля, в средства 14 тревожной сигнализации, используя беспроводную связь, радио или инфракрасную.

В рамках контроля конструкций в режиме реального времени устройство контроля можно, например, запрограммировать таким образом, чтобы активировать его, когда самолет уже не находится на земле, и оно после этого осуществляет измерения через равномерные промежутки времени, например через каждые 5 минут в течении определенного периода, чтобы создать картографию в зависимости от времени. Таким образом, устройство контроля позволяет получить картографию наблюдаемой зоны в зависимости от времени, чтобы установить изменение поля вибрационных волн, излучаемых деталью.

Решетку пластинок выполняют согласно технологиям, известным в области микроэлектроники. Решетку пластинок можно выполнить, например, при помощи УФ фотолитографии. На фиг.5А, 5В и 5С представлен пример выполнения пластинок по технологии фотолитографии. Пьезоэлектрическую пленку 17 наносят на твердую основу 16 типа кремния или стекла, при этом толщина пленки 17 может составлять от нескольких десятков нанометров до нескольких десятком микрон. На пьезоэлектрическую пленку наносят светочувствительную пленку, например смолу 19, и подвергают облучению УФ лучами через шаблон 18. На фиг.5В блок показан после погружения в ванну растворителя-проявителя и после процесса металлизации. Поверхность пьезоэлектрической пленки 17 содержит, таким образом, металлизированные зоны, нанесенные на поверхность пьезоэлектрической пленки, и зоны из смолы.

Исчезая в ванне растворителя зоны смолы, удаляют металл, который был нанесен на ее поверхность, оставляя на поверхности пьезоэлектрической пленки 17 требуемые металлические рисунки, которые образуют шаблон для этапа сухой гравировки. Нанесенный металл обладает намного более низкой способностью к гравировке, чем пьезоэлектрическая пленка 17, и, контролируя время гравировки и скорость гравировки, выполняют решетку пластинок с равномерными интервалами при помощи сухой гравировки через металлический шаблон. Ширина пластинок может составлять от нескольких десятков нанометров до нескольких микрометров, и шаг между пластинками может составлять от нескольких десятков нанометров до нескольких микрометров.

Для того чтобы расположить полученную таким образом решетку пластинок между двумя проводящими пластинами 8, 9, а затем интегрировать ее в гибкую подложку 8 для получения микродатчиков 3, сначала располагают первую проводящую пластину 8, которую крепят на решетке пластинок при помощи проводящего адгезивного материала 7. Затем твердую основу 16 можно снять путем лазерной абляции. После этого решетку пластинок крепят на второй пластине 9 при помощи проводящего адгезивного материала 7. На последнем этапе весь блок крепят на гибкой подложке 2 при помощи адгезива.

На фиг.6 показан вид сбоку в разрезе полученной таким образом решетки пьезоэлектрических пластинок 17, охваченных двумя проводящими пластинами 8, 9. Полученный микродатчик располагают через равномерные промежутки для реализации решетки из микродатчиков, например, показанной на фиг.3. В качестве материала для выполнения пьезоэлектрических пластинок используют, например, пленку из пьезоэлектрического материала 17 типа цирконата-титаната свинца (PZT). Предпочтительно пьезоэлектрические пластинки выполняют из материалов с повышенным пьезоэлектрическим коэффициентом и достаточно высокой температурой Кюри, которая является температурой, сверх которой материал теряет пьезоэлектричество, чтобы иметь возможность функционировать в области температур, с которыми сталкивается устройство во время своей работы.

Пьезоэлектрические пластинки предназначены для приема низкочастотных вибрационных волн, которые появляются при макроскопическом смещении конструкции вокруг неподвижного положения, а также высокочастотных волн, которые появляются при внутренних микроскопических смещениях материала.

Все другие электронные компоненты, интегрированные в гибкую подложку, выполнены по технологии микроскопического изготовления на твердой основе, такой как кремний или стекло, транспонированной в данном случае на пластическую основу. Температура, используемая во время процесса изготовления, может разрушить пластическую основу и поэтому не позволяет выполнять компоненты непосредственно на гибкой основе. Для решения этой технической проблемы, согласно одному из предлагаемых в настоящее время решений, сначала выполняют компоненты на твердой основе, нанесенной на стекло. Другой слой стекла, выполняющий функцию защиты, крепят на компонентах при помощи растворимого адгезива, после чего твердую основу извлекают из наслоения путем лазерной абляции. Затем компоненты накладывают на пластическую основу и крепят на ней при помощи постоянного адгезива, а защитное стекло удаляют.

Согласно частному варианту выполнения, устройство контроля имеет толщину, меньшую или равную 50 мкм, и поверхность со сторонами порядка 10 × 10 см. Размер каждого микродатчика составляет порядка сотни микрон, и интервал между двумя микродатчиками составляет порядка десятка микрон.

На фиг.7 схематично показана сеть из нескольких устройств контроля в соответствии с настоящим изобретением, расположенных на поверхностях конструкций самолета 15. Самолет находится на земле, и решетка устройств контроля находится в состоянии передачи сигналов, записанных во время полета или нескольких полетов самолета, в вычислительную систему 13, которая соединена со средствами тревожной сигнализации 14, которые в данном случае содержат, например, компьютер с экраном отображения и звуковые индикаторы 20.

Предпочтительно устройство содержит систему автопитания пьезоэлектрических микродатчиков, например, по меньшей мере, одна линия или один столбец микродатчиков устройства соединены с аккумулятором 21 электрической энергии, предназначенным для накапливания электрической энергии, генерируемой, по меньшей мере, одной линией или, по меньшей мере, одним столбцом микродатчиков под действием вибраций конструкции. Этот аккумулятор возвращает электрическую энергию в виде тока для питания устройства контроля.

Изобретение представлено в рамках контроля конструкций летательных аппаратов, однако его можно применять для любой конструкции, на которую действуют источники возбуждения вибрации и которую необходимо контролировать для обнаружения наличия дефектов, например в других промышленных областях, таких как автомобильная промышленность, железнодорожный транспорт, судостроение или ядерная энергетика.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ДЕТАЛИ ПУТЕМ АНАЛИЗА МАГНИТНОГО ПОЛЯ УТЕЧКИ | 2007 |

|

RU2439549C2 |

| УСТРОЙСТВО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПУТЕМ АНАЛИЗА РАССЕЯНИЯ ИЗЛУЧЕНИЯ | 2007 |

|

RU2439545C2 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ НАЛИЧИЯ ЛЕДЯНОГО СЛОЯ ИЛИ ЖИДКОСТИ И ИХ УДАЛЕНИЯ | 2007 |

|

RU2453475C2 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ СОСТОЯНИЯ КОНСТРУКЦИИ САМОЛЕТА | 2006 |

|

RU2385456C2 |

| КАТЕТЕР, СОДЕРЖАЩИЙ ЕМКОСТНЫЕ МИКРОМАШИННЫЕ УЛЬТРАЗВУКОВЫЕ ПРЕОБРАЗОВАТЕЛИ, С РЕГУЛИРУЕМЫМ ФОКУСОМ | 2011 |

|

RU2594429C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ КОНСТРУКЦИИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2545150C1 |

| ОПТОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ МИКРОДАТЧИК | 2020 |

|

RU2739829C1 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ПРОВЕРКИ РАБОТЫ АКУСТИКО-ЭМИССИОННЫХ ДАТЧИКОВ | 2017 |

|

RU2757063C2 |

| УСТРОЙСТВО И СПОСОБ КОНТРОЛЯ ЭЛЕКТРИЧЕСКОЙ СЕТИ | 2013 |

|

RU2631492C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РАСПРЕДЕЛЕНИЯ СЫПУЧЕГО ТВЕРДОГО МАТЕРИАЛА | 2012 |

|

RU2595708C9 |

Использование: для неразрушающего контроля конструкции при помощи вибрационного анализа. Сущность: заключается в том, что устройство содержит решетку пьезоэлектрических микродатчиков (3), сгруппированных в виде матрицы из линий и столбцов для измерения вибрационных волн, излучаемых упомянутой конструкцией, в различных точках поверхности упомянутой конструкции, интерфейсную электронику (10), соединяющую упомянутую решетку из микродатчиков (3) с записывающим запоминающим устройством (11), при этом упомянутые микродатчики, упомянутая электроника (10) и упомянутое записывающее устройство (11) интегрированы в гибкую подложку (2), выполненную с возможностью сцепления с поверхностью упомянутой контролируемой конструкции, при этом упомянутая интерфейсная электроника (10) расположена на конце линий микродатчиков или на конце столбцов микродатчиков так, чтобы соответственно соединить каждую линию и каждый столбец решетки с интерфейсной электроникой. Технический результат: обеспечение возможности отслеживать состояние конструкции в течение всего периода ее использования при помощи локальных измерений вибрационного поведения конструкции. 14 з.п. ф-лы, 7 ил.

1. Устройство (1) неразрушающего контроля конструкции, которая может содержать дефект (5), упомянутое устройство содержит решетку пьезоэлектрических микродатчиков (3), сгруппированных в виде матрицы из линий и столбцов для измерения вибрационных волн, излучаемых упомянутой конструкцией, в различных точках поверхности упомянутой конструкции, интерфейсную электронику (10), соединяющую упомянутую решетку из микродатчиков (3) с записывающим запоминающим устройством (11), при этом упомянутые микродатчики, упомянутая электроника (10) и упомянутое записывающее устройство (11) интегрированы в гибкую подложку (2), выполненную с возможностью сцепления с поверхностью упомянутой контролируемой конструкции, отличающееся тем, что упомянутая интерфейсная электроника (10) расположена на конце линий микродатчиков или на конце столбцов микродатчиков так, чтобы соответственно соединить каждую линию и каждый столбец решетки с интерфейсной электроникой.

2. Устройство по п.1, в котором упомянутая решетка из микродатчиков (3) содержит набор микродатчиков, выполненный с возможностью генерирования картографии вибрационных волн на поверхности конструкции (4).

3. Устройство по п.2, в котором размеры и расположение микродатчиков (3) определяют таким образом, чтобы они могли детектировать изменения вибрационных волн, вызванные наличием дефекта (5), имеющего наименьшие размеры, детектирование которого добиваются.

4. Устройство контроля по п.п.1-3, отличающееся тем, что каждый микродатчик содержит набор пьезоэлектрических пластинок (6), расположенных между двумя проводящими пластинами (8, 9), электрически заряжающихся за счет пьезоэлектрического эффекта, при этом концы упомянутых пластинок неподвижно соединяют с упомянутыми пластинами при помощи проводящего адгезивного материала (7), при этом одну из двух пластин неподвижно соединяют с упомянутой гибкой подложкой (2), при этом упомянутые две пластины (8, 9) соединяют с упомянутой интерфейсной электроникой (10) для направления электрических сигналов, генерируемых электрическими зарядами на упомянутых пластинках (6), к упомянутому интерфейсу.

5. Устройство контроля по п.4, отличающееся тем, что упомянутое устройство контроля содержит вычислительную систему (13), такую как систему с микропроцессором, для автоматического определения упомянутых изменений вибрационных волн, вызванных наличием дефекта (5) в конструкции, на основании вибрационных волн, измеренных упомянутыми микродатчиками (3).

6. Устройство контроля по п.5, отличающееся тем, что упомянутая вычислительная система (13) не интегрирована в гибкую подложку (2), и упомянутое устройство контроля содержит средства (12) передачи для направления электрических сигналов, характеризующих вибрационные волны и записанных в запоминающем устройстве (11), в упомянутую вычислительную систему (13) при помощи проводной, беспроводной, радио или инфракрасной связи.

7. Устройство контроля по п.5, отличающееся тем, что упомянутая вычислительная система (13) интегрирована в упомянутую гибкую подложку (2) и соединена между упомянутой интерфейсной электроникой (10) и упомянутым записывающим запоминающим устройством (11).

8. Устройство контроля по п.6 или 7, отличающееся тем, что вычислительная система (13) содержит запоминающее устройство, содержащее, по меньшей мере, одну картографию контрольных вибрационных волн конструкции или конструкций, средства вычисления, преобразующие электрические сигналы, генерируемые микродатчиками, в вибрационные волны, средства дифференциального анализа и спектрального анализа упомянутых вибрационных волн относительно контрольных вибрационных волн.

9. Устройство контроля по п.8, отличающееся тем, что средства дифференциального анализа содержат средства генерирования сигнала состояния S, характеризующегося тем, что дифференциальное значение между контрольными вибрационными волнами и вибрационными волнами, измеренными микродатчиками, превышает пороговое значение.

10. Устройство контроля по п.8, отличающееся тем, что средства спектрального анализа содержат средства генерирования сигнала состояния S', характеризующегося тем, что частотная характеристика вибрационных волн, измеренных микродатчиками, относительно частотной характеристики контрольных вибрационных волн содержит спектральные полосы, соответствующие ненормальным вибрационным волнам, вызванным наличием дефекта в упомянутой конструкции.

11. Устройство контроля по пп.9 и 10, отличающееся тем, что упомянутые сигналы состояния S и S' передаются упомянутой вычислительной системой на средства (14) тревожной сигнализации.

12. Устройство контроля по пп.9 и 10, отличающееся тем, что упомянутые генерируемые сигналы состояния записываются в записывающее запоминающее устройство (11), соединенное с упомянутой вычислительной системой, затем передаются на средства тревожной сигнализации, используя проводную, беспроводную, радио или инфракрасную связь.

13. Устройство контроля по п.11, в котором упомянутые средства (14) тревожной сигнализации содержат средства отображения (22) и световые или звуковые индикаторы (20).

14. Устройство контроля по п.5, отличающееся тем, что упомянутое устройство содержит систему автопитания, в которой, по меньшей мере, одна линия или один столбец упомянутых микродатчиков соединены с аккумулятором (21) электрической энергии, предназначенным для накопления электрической энергии, генерируемой упомянутыми, по меньшей мере, одной линией или одним столбцом микродатчиков, и для возвращения упомянутой электрической энергии в виде тока для питания устройства контроля.

15. Устройство контроля по п.14, отличающееся тем, что упомянутую гибкую подложку (2) устройства (1) контроля неподвижно соединяют с поверхностью контролируемой конструкции (4) посредством адгезивного материала.

| US 5166573 A, 24.11.1992 | |||

| Устройство для бесконтактного обогрева синтетической нити | 1980 |

|

SU887642A1 |

| US 5911158 А, 08.06.1999 | |||

| US 2003188579 A1, 09.10.2003 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕГЕТАТИВНОЙ АСИММЕТРИИ | 2001 |

|

RU2222255C2 |

| FR 2874430 A1, 24.02.2006 | |||

| УСТРОЙСТВО ВИХРЕТОКОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПОВЕРХНОСТИ МАТЕРИАЛА КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 1990 |

|

RU2072519C1 |

Авторы

Даты

2011-11-27—Публикация

2007-05-16—Подача