Данное изобретение относится к транспортной установке для транспортировки грузов с помощью конвейерной ленты, направляемой на обоих концах установки посредством концевых барабанов и закрепленных на нижней стороне несущих балок, расположенных на расстоянии друг от друга в направлении движения транспортной ленты и ориентированных поперек этого направления, причем на обоих боковых концах несущих балок установлены ходовые ролики, которые обкатываются по двум предусмотренным вдоль установки парам несущих тросов или несущих рельсов, которые сопряжены с прямой ветвью и обратной ветвью конвейерной ленты.

В таких установках, известных, например, из ЕР А1 1452466, конвейерная лента крепится к нижней стороне несущих балок за счет того, что по длине несущих балок предусмотрены расположенные на расстоянии друг от друга резьбовые стержни, проходящие сквозь несущие балки и конвейерную ленту. Поскольку конвейерная лента в своем продольном направлении выполнена с усиливающими, расположенными вплотную друг за другом тяговыми тросами, в некоторых местах конвейерной ленты по ее ширине не следует предусматривать никаких тяговых тросов, чтобы оставить в ней место для закрепления резьбовых стержней. Поэтому по длине несущих балок или по ширине конвейерной ленты можно предусмотреть лишь незначительное количество резьбовых стержней, находящихся на относительно большом расстоянии друг от друга.

Однако этот вид закрепления конвейерной ленты на несущих балках не отвечает существующим требованиям по той причине, что конвейерная лента под действием нагрузок со стороны находящихся на ней грузов в промежутках между отдельными резьбовыми стержнями отстает от нижней стороны несущих балок, вследствие чего между нижней стороной несущих балок и верхней стороной конвейерной ленты образуются зазоры, в которые попадают частицы перемещаемого груза. Из-за постоянного движения конвейерной ленты относительно несущих балок в этих местах она подвергается существенно повышенному износу.

Таким образом, в основу данного изобретения положена задача выполнения такого крепления конвейерной ленты на нижней стороне несущих балок, в котором были бы устранены недостатки, присущие известному уровню техники. Эта задача согласно изобретению решается тем, что по меньшей мере у части несущих балок между нижней стороной несущих балок и верхней стороной конвейерной ленты предусмотрена уплотнительная планка, состоящая из эластичного материала.

Предпочтительно, нижняя сторона уплотнительной планки соединена с верхней стороной конвейерной ленты с помощью склеивания. Верхняя сторона уплотнительной планки с нижней стороной несущих балок также может соединяться путем склеивания.

Согласно одному из вариантов выполнения изобретения по длине несущих балок предусмотрено несколько винтов, с помощью которых конвейерная лента закреплена на несущих балках с промежуточным расположением уплотнительной планки. Уплотнительная планка может быть также выполнена из эластичного материала с усиливающей металлической планкой. При этом нижняя сторона конвейерной ленты может быть выполнена сопряженным с соответствующей несущей балкой пазом, ориентированным поперек направления движения конвейерной ленты, в который вставляется металлическая усиливающая планка. В качестве альтернативы усиливающие планки находятся на стороне уплотнительной планки, прилегающей к соответствующим несущим балкам. Кроме того, нижняя сторона несущих балок и прилегающие к ней усиливающие планки могут быть выполнены с сопряженными друг с другом гребнями и пазами, а в несущих балках находятся винты, входящие в усиливающие планки.

Ниже предмет изобретения подробно поясняется на примерах выполнения со ссылкой на чертежи, на которых:

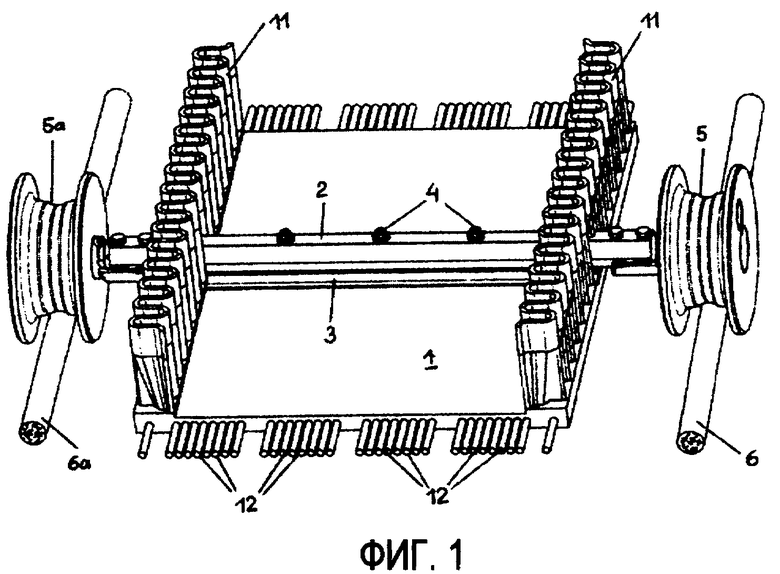

Фиг. 1 - участок транспортной установки,

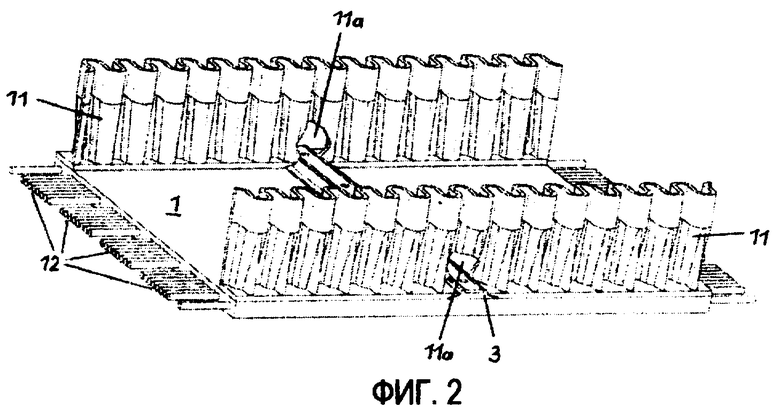

фиг. 2 - участок конвейерной ленты транспортной установки в соответствии с фиг. 1;

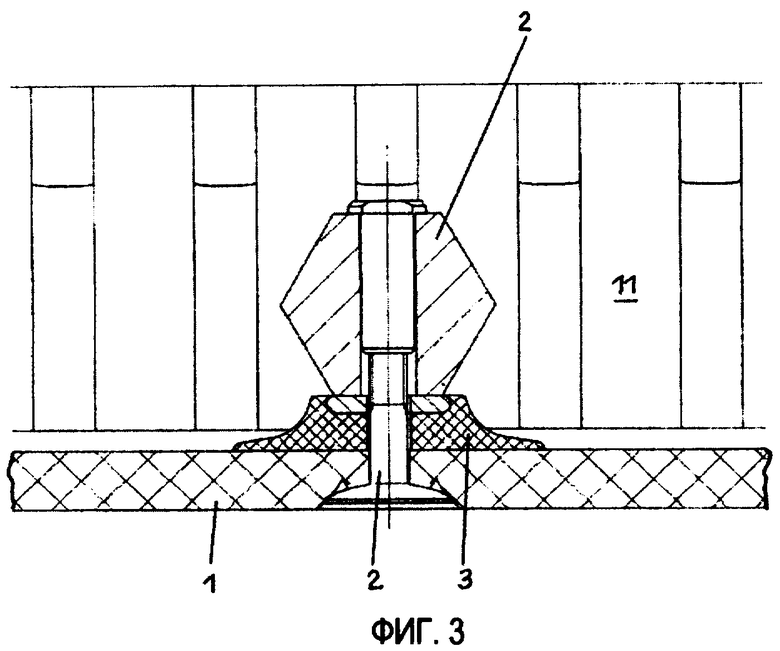

фиг.3 - продольное сечение участка конвейерной ленты;

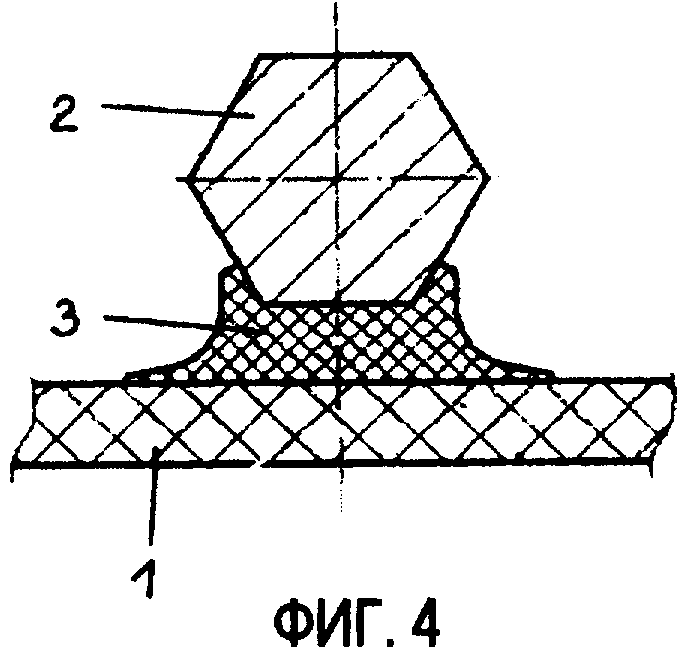

фиг. 4 - первый пример выполнения крепления конвейерной ленты на несущей балке в поперечном сечении;

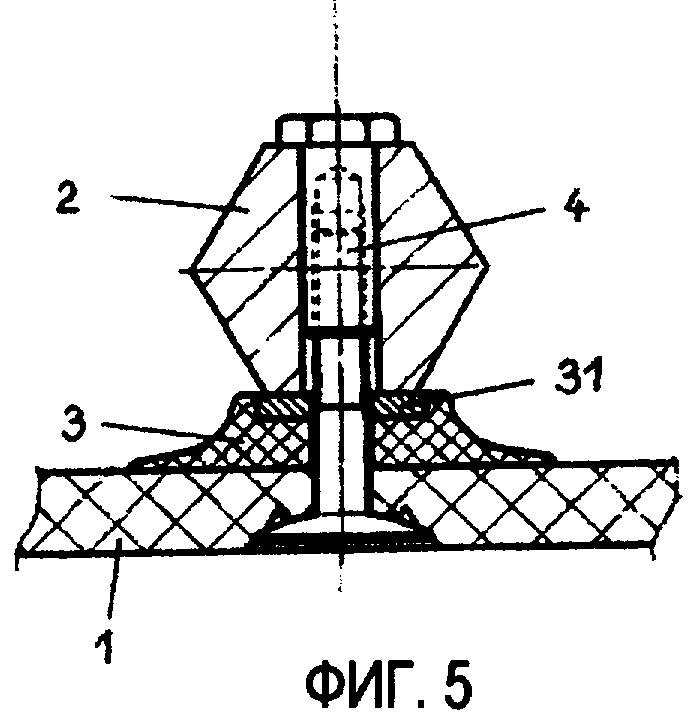

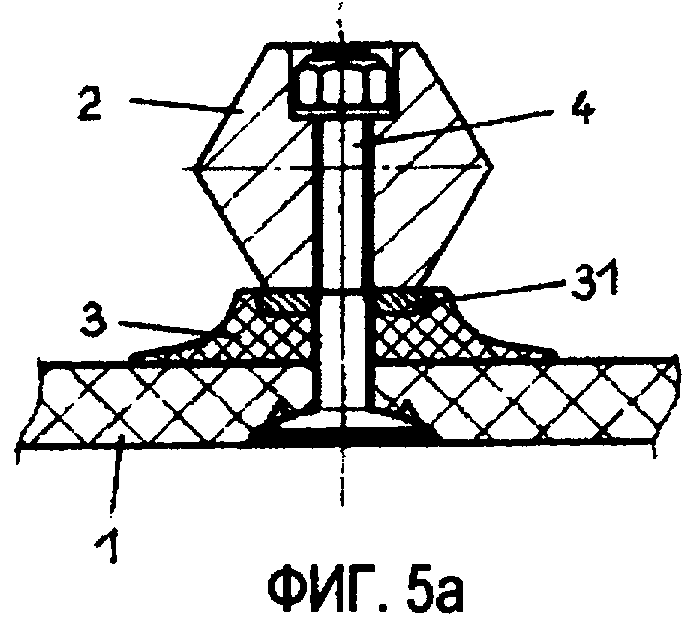

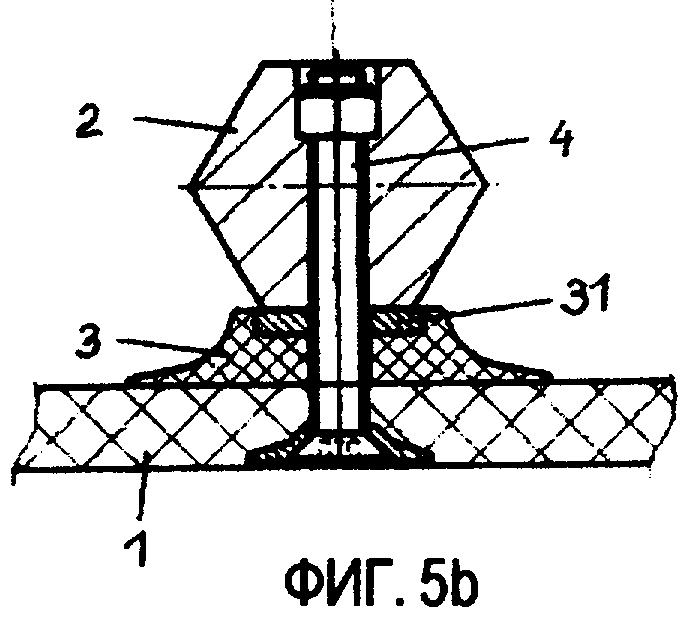

фиг. 5, 5а, 5b - второй пример выполнения крепления конвейерной ленты на несущей балке в поперечном сечении;

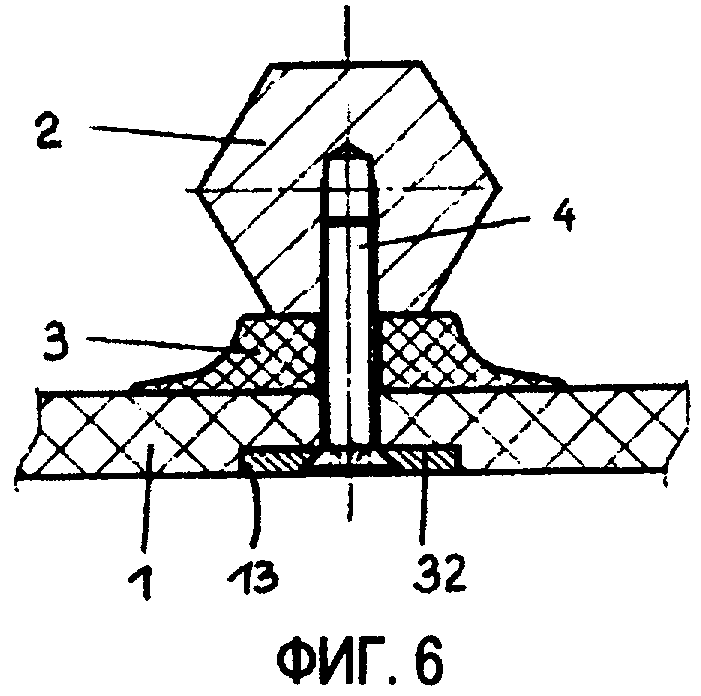

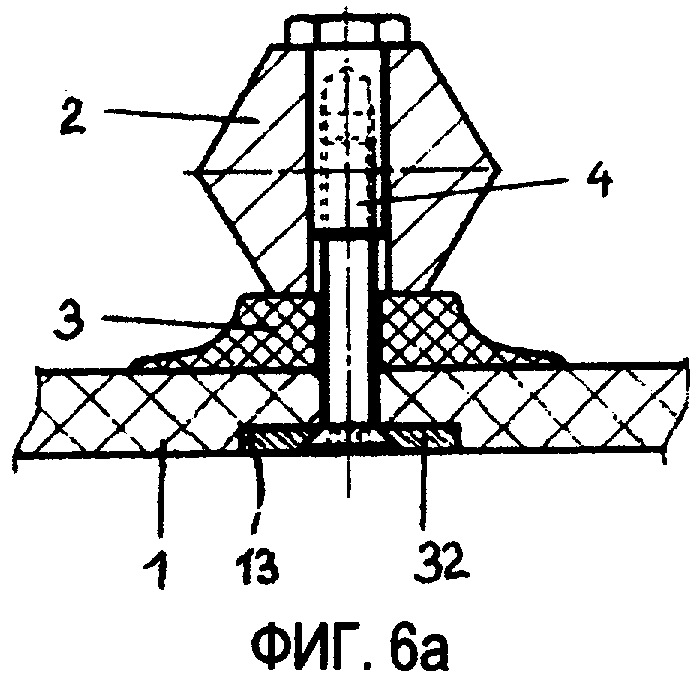

фиг. 6, 6а - третий пример выполнения крепления конвейерной ленты на несущей балке в поперечном сечении;

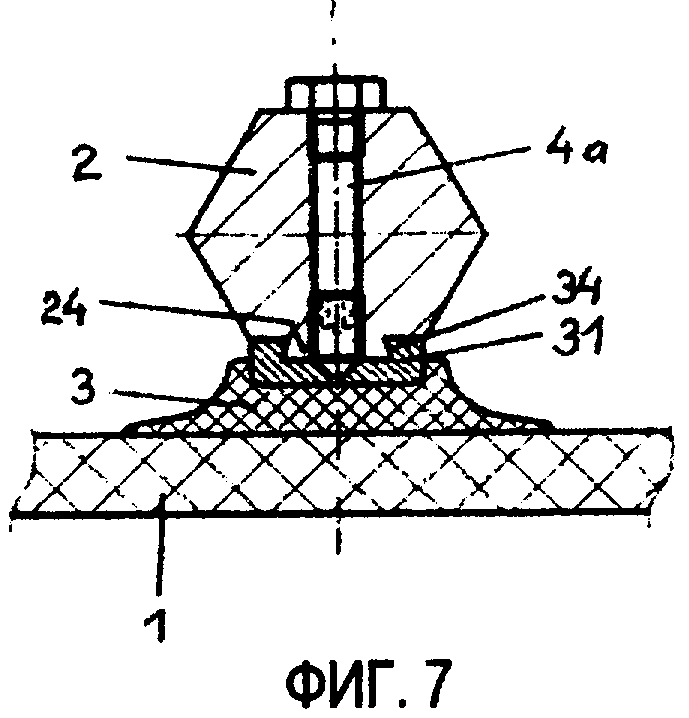

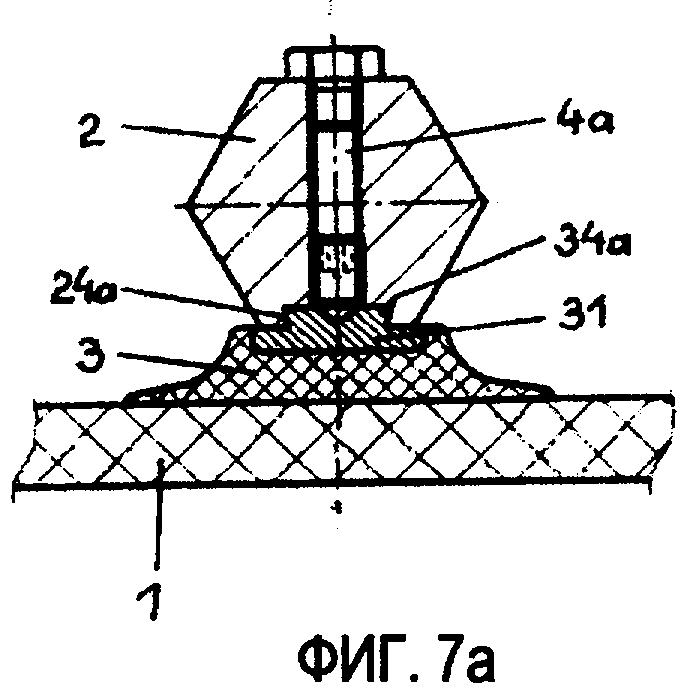

фиг. 7, 7а - четвертый пример выполнения крепления конвейерной ленты на несущей балке в поперечном сечении.

На фиг. 1 изображен участок конвейерной ленты 1 установки для транспортировки грузов. Как из этого видно, конвейерная лента 1 выполнена на своих боковых краях с волнообразными кромками 11, посредством которых она на обоих концах направляется через концевые барабаны. Как видно, конвейерная лента 1 выполнена с множеством расположенных вплотную друг за другом усиливающих тросов 12, благодаря которым она обладает большой грузоподъемностью. Конвейерная лента 1 закреплена на нижней стороне несущих балок 2, проходящих поперек ее направлению движению, причем между конвейерной лентой 1 и несущими балками 2 имеется эластичная уплотнительная планка 3. Крепление конвейерной ленты 1 на несущих балках 2 осуществляется, например, посредством винтов 4, проходящих сквозь конвейерную ленту 1 и несущие балки 2. Благодаря наличию уплотнительных планок 3 между конвейерной лентой 1 и несущими балками 2 удается избежать образования зазоров между конвейерной лентой 1 и несущими балками 2, в которые проникает перемещаемый груз, вследствие чего конвейерная лента 1 подвержена повышенному износу.

На обоих концах несущих балок 2 имеются ходовые ролики 5 и 5а, направляемые вдоль пары несущих тросов 6 и 6а или несущих рельсов. При этом как ветвь конвейерной ленты 1, загруженной перемещаемым грузом, так и ее незагруженная ветвь, сопряжена с парой несущих тросов 6 и 6а или несущих рельсов, вдоль которых конвейерная лента 1 движется по кругу между концевыми или приводными барабанами, установленными на конечных станциях.

Из фиг. 2 и 3 видно, что боковые волнообразные кромки 11 выполнены с полостями 11а для несущих балок и что уплотнительные планки 3 находятся с верхней стороны конвейерной ленты 1.

Ниже поясняется, каким образом конвейерная лента 1 крепится на несущих балках 2.

На фиг. 4 изображен первый пример выполнения изобретения, в котором уплотнительные планки 1, расположенные между несущими балками 2 и конвейерной лентой 1, как с конвейерной лентой 1, так и с несущими балками 2 соединены с помощью склеивания. Благодаря эластичности уплотнительных планок 3 исключается возможность образования зазоров между конвейерной лентой 1 и несущими балками 2, вследствие чего удается устранить недостатки, возникающие в результате того, что в соответствии с уровнем техники закрепление конвейерной ленты 1 на несущих балках 2 производится только посредством резьбовых пальцев, установленных на расстоянии друг от друга.

Во втором примере выполнения изобретения в соответствии с фиг. 5, 5а и 5b уплотнительные планки 3 соединяются с конвейерной лентой 1 путем склеивания. Кроме того, уплотнительные планки 3 выполнены с усиливающими планками 31, прилегающими к несущим балкам 2 и не склеенными с ними. Скрепление конвейерной ленты 1 и уплотнительных планок 3 с несущими балками 2 происходит посредством винтов 4. При этом винты 4 располагаются друг от друга на расстояниях, как это показано на фиг. 1.

Примеры выполнения изобретения согласно фиг. 5, 5а и 5b отличаются друг от друга различными исполнениями винтов 4, в которых следует учитывать, что груз, перемещаемый конвейерной лентой 1, вызывает сильный износ верхних концов винтов 4, вследствие чего необходимо выбирать такие конструкции, в которых винты 4 в случае замены несущих балок 2 можно было бы в любое время снова открутить. Кроме того, при таком виде крепления конвейерной ленты 1 на несущих балках 2 с установкой уплотнительной планки 3 предотвращается образование зазоров между конвейерной лентой 1 и несущими балками 2. Благодаря резьбовым соединениям несущие балки 2 могут легко отделяться от конвейерной ленты 1.

Третий пример выполнения крепления конвейерной ленты 1 на несущих балках 2 в соответствии с фиг. 6 и 6а отличается от примера выполнения в соответствии с фиг. 5, 5а и 5b тем, что на нижней стороне конвейерной ленты 1 предусмотрены пазы 13, в которых располагаются усиливающие планки 32, с помощью которых посредством винтов 4, проходящих через уплотнительные планки 3, конвейерную ленту 1 и усиливающие планки 32, конвейерная лента 1 при промежуточном расположении уплотнительных планок 3 прижимается к несущим балкам 2 по всей ширине конвейерной ленты 1, благодаря чему исключается также образование зазоров между конвейерной лентой 1 и несущими балками 2. Кроме того, уплотнительные планки 3 склеены при этом с конвейерной лентой 1. К тому же винты 4 выполняются при этом таким образом, что они в любой момент могут быть откручены.

В четвертом примере выполнения в соответствии с фиг. 7 и 7а конвейерная лента 1 также соединяется с уплотнительными планками 3 путем склеивания. Кроме того, на обращенной к несущим балкам 2 стороне уплотнительных планок 3 имеются верхние усиливающие планки 31, соединенные с уплотнительными планками 3 путем склеивания. В соответствии с фиг. 7 верхние усиливающие планки 31 выполнены с поднутренным пазом 34, в который входит поднутренный гребень 24, выступающий из несущей балки 2, благодаря чему уплотнительные планки 3 и тем самым конвейерная лента 1 крепятся на несущих балках 2.

В примере выполнения в соответствии с фиг. 7а усиливающие планки 31 выполнены с поднутренным гребнем 34а, а несущие балки 2 - с Т-поднутренными пазами 24а.

Благодаря этим двум выполнениям конвейерная лента 1 может быть легко разъемно соединена с несущими балками 2. Для достижения необходимой стабильности положения сквозь несущие балки 2 пропускаются винты 4а, входящие в отверстия, предусмотренные в усиливающих планках 31.

В порядке дополнения следует указать на то, что несущие балки 2 в поперечном сечении выполнены шестиугольными и что они выполнены как цельные детали, т.е. не являются трубчатыми, благодаря чему они даже при сильном износе, вызванном перемещаемым грузом, могут эксплуатироваться в течение длительного времени.

Транспортная установка содержит конвейерную ленту (1), направляемую на обоих концах установки посредством концевых барабанов и закрепленную на нижней стороне поперечных несущих балок (2). На обоих боковых концах несущих балок установлены ходовые ролики (5, 5а), которые обкатываются по двум предусмотренным вдоль установки парам несущих тросов (6, 6а) или несущих рельсов, которые сопряжены с прямой ветвью и обратной ветвью конвейерной ленты. Между нижней стороной несущих балок и верхней стороной конвейерной ленты предусмотрена уплотнительная планка (3) из эластичного материала, верхняя сторона которой соединена с нижней стороной согласованной с ней несущей балки с помощью склеивания. Повышается износостойкость конвейерной ленты. 2 з.п. ф-лы, 11 ил.

1. Транспортная установка для транспортировки грузов с помощью конвейерной ленты (1), направляемой на обоих концах установки посредством концевых барабанов и закрепленной на нижней стороне несущих балок (2), расположенных на расстоянии друг от друга в направлении движения конвейерной ленты (1) и ориентированых поперек этого направления, причем на обоих боковых концах несущих балок (2) установлены ходовые ролики (5, 5а), которые обкатываются по двум предусмотренным вдоль установки парам несущих тросов (6, 6а) или несущих рельсов, которые сопряжены с прямой ветвью и обратной ветвью конвейерной ленты (1), и при этом по меньшей мере у части несущих балок (2) между нижней стороной несущих балок (2) и верхней стороной конвейерной ленты (1) предусмотрена уплотнительная планка (3) из эластичного материала, отличающаяся тем, что по меньшей мере у части несущих балок (2) верхняя сторона уплотнительной планки (3) соединена с нижней стороной согласованной с ней несущей балки (2) с помощью склеивания.

2. Транспортная установка по п.1, отличающаяся тем, что нижняя сторона уплотнительной планки (3) соединена с верхней стороной конвейерной ленты (1) с помощью склеивания.

3. Транспортная установка по п.1 или 2, отличающаяся тем, что по длине несущих балок (2) предусмотрено несколько винтов (4), с помощью которых конвейерная лента (1) закреплена на несущих балках с промежуточным расположением уплотнительной планки (3).

| DE 10348516 А1, 19.05.2005 | |||

| 0 |

|

SU405818A1 | |

| US 3100566 А, 13.08.1963 | |||

| DE 4323127 А1, 18.08.1994 | |||

| US 6321904 В1, 27.11.2001 | |||

| ТРАНСПОРТНАЯ УСТАНОВКА | 2002 |

|

RU2264340C2 |

Авторы

Даты

2011-12-10—Публикация

2007-12-26—Подача