1

12

Изобретение относится к устройствам для обработки концов резинотро- совых лент перед их вулканизацией и может быть использовано в угольно горнорудной и других отраслях промышленности, имеющих ленточные конвейеры

Целью изобретения является повышение качества разделки и надежност устройства, а также расширение технлогических возможностей за счет получения зачищаемой поверхности тросов различной конфигурации.

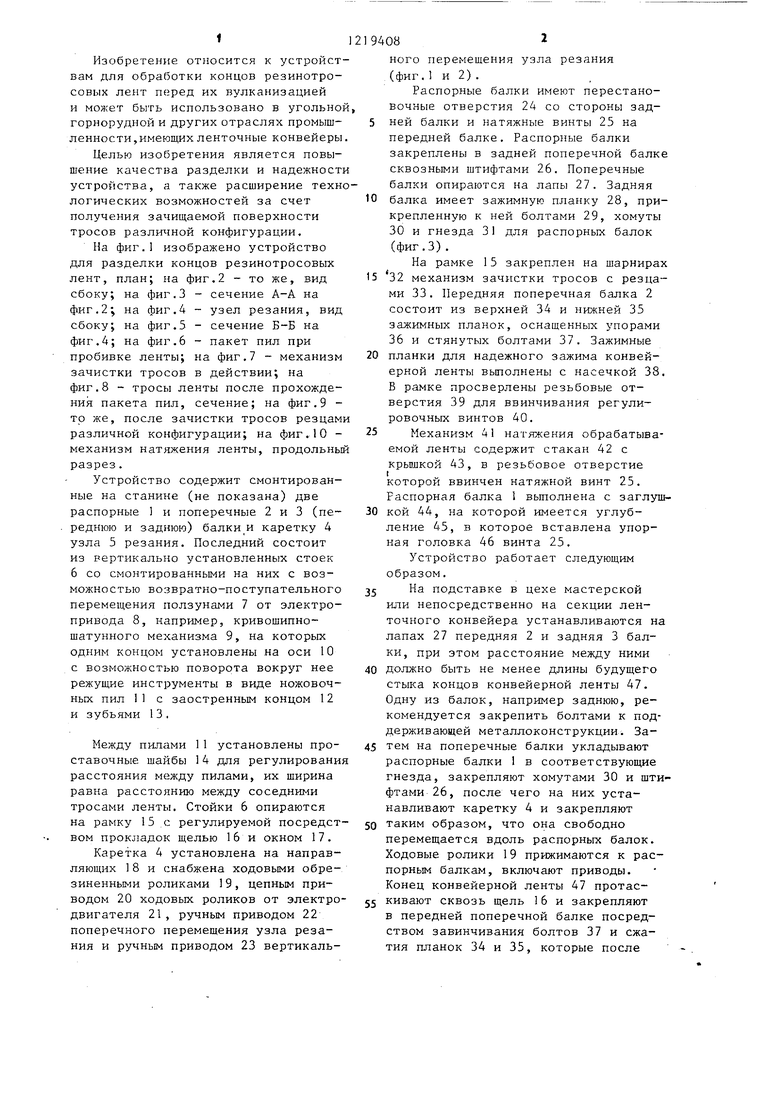

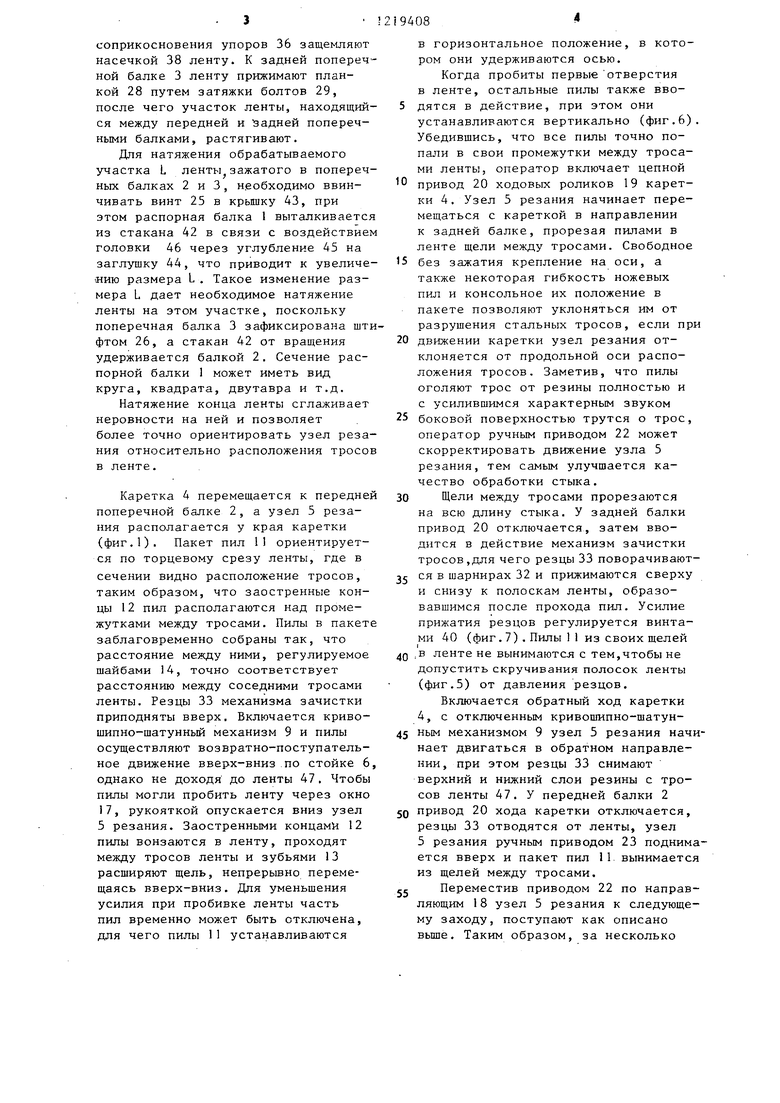

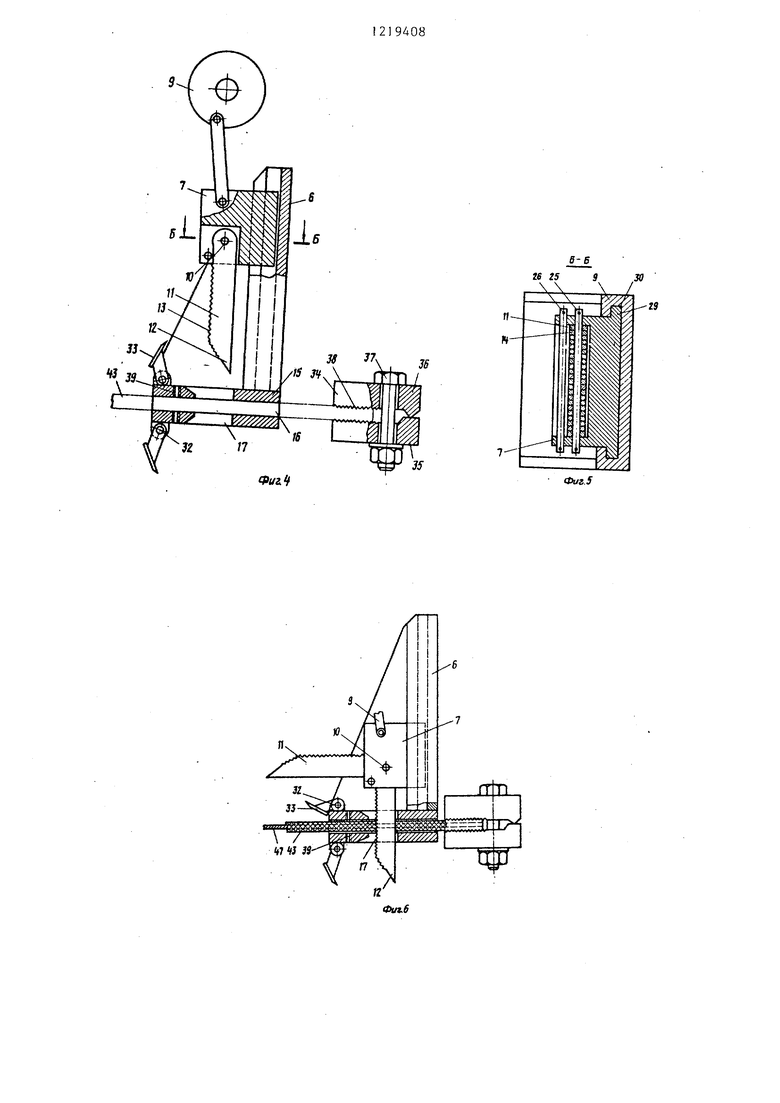

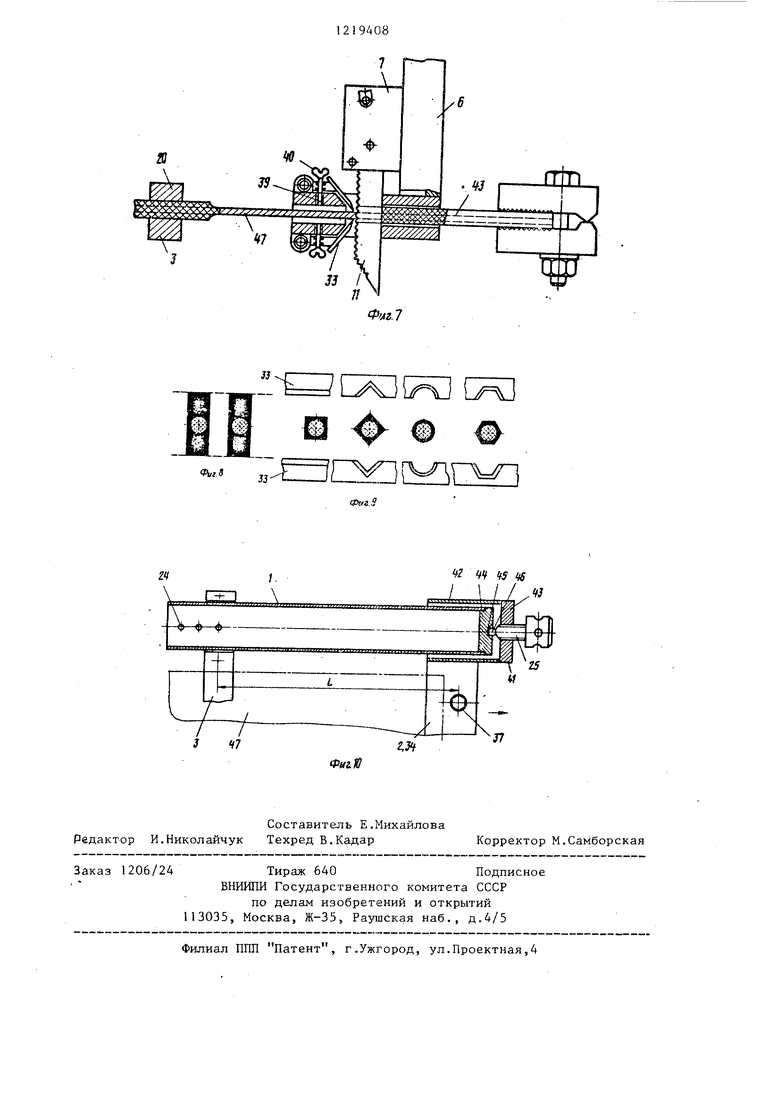

На фиг.1 изображено устройство для разделки концов резинотросовых лент, план; на фиг.2 - то же, вид сбоку; на фиг.З - сечение А-А на фиг.2; на фиг.4 - узел резания, вид сбоку; на фиг.З - сечение Б-Б на фиг.4; на фиг.6 - пакет пил при пробивке ленты; на фиг.7 - механизм зачистки тросов в действии; на фиг.8 - тросы ленты после прохождения пакета пил, сечение; на фиг.9 - то же, после зачистки тросов резцам различной конфигурации; на фиг.10 - механизм натяжения ленты, продольны разрез.

Устройство содержит смонтированные на станине (не показана) две распорные 1 и поперечные 2 и 3 (переднюю и заднюю) балки и каретку 4 узла 5 резания. Последний состоит из вертикально установленных стоек 6 со смонтированными на них с возможностью возвратно-поступательного перемещения ползунами 7 от электропривода 8, например, кривошипно- шатунного механизма 9, на которых одним концом установлены на оси 10 с возможностью поворота вокруг нее режущие инструменты в виде ножовоч- ньк пил 11 с заостренным концом 12 и зубьями 13.

Между пилами 11 установлены про- ставочные шайбы 14 для регулировани расстояния между пилами, их ширина равна расстоянию между соседними тросами ленты. Стойки 6 опираются на рамку 15 с регулируемой посредством прокладок щелью 16 и окном 17.

Каретка 4 установлена на направляющих 18 и снабжена ходовыми обре- зиненными роликами 19, цепным приводом 20 ходовых роликов от электродвигателя 21, ручньм приводом 22 поперечного перемещения узла резания и ручным приводом 23 вертикаль082

ного перемещения узла резания (фиг.1 и 2).

Распорные балки имеют перестановочные отверстия 24 со стороны задней балки и натяжные винты 25 на передней балке. Распорные балки закреплены в задней поперечной балке сквозными штифтами 26. Поперечные балки опираются на лапы 27. Задняя

балка имеет зажимную планку 28, прикрепленную к ней болтами 29, хомуты 30 и гнезда 31 для распорных балок (фиг-.З).

На рамке 15 закреплен на шарнирах

32 механизм зачистки тросов с резцами 33. Передняя поперечная балка 2 состоит из верхней 34 и нижней 35 зажимных планок, оснащенных упорами 36 и стянутых болтами 37. Зажимные

планки для надежного зажима конвейерной ленты выполнены с насечкой 38. В рамке просверлены резьбовые отверстия 39 для ввинчивания регулировочных винтов 40.

Механизм 41 натяжения обрабатываемой ленты содержит стакан 42 с

крьплкой 43, в резьбовое отверстие

„. т

которой ввинчен натяжной винт /D.

Распорная балка I выполнена с заглушкой 44, на которой имеется углубление 45, в которое вставлена упорная головка 46 винта 25.

Устройство работает следующим образом.

На подставке в цехе мастерской или непосредственно на секции ленточного конвейера устанавливаются на лапах 27 передняя 2 и задняя 3 балки, при этом расстояние между ними

должно быть не менее длины будущего стыка концов конвейерной ленты 47. Одну из балок, например заднюю, рекомендуется закрепить болтами к поддерживающей металлоконструкции. Затем на поперечные балки укладывают распорные балки 1 в соответствующие гнезда, закрепляют хомутами 30 и штифтами 26, после чего на них устанавливают каретку 4 и закрепляют

таким образом, что она свободно перемещается вдоль распорных балок. Ходовые ролики 19 прижимаются к распорным балкам, включают приводы. Конец конвейерной ленты 47 протаскивают сквозь щель 16 и закрепляют в передней поперечной балке посредством завинчивания болтов 37 и сжатия планок 34 и 35, которые после

соприкосновения упоров 36 защемляют насечкой 38 ленту. К задней поперечной балке 3 ленту прижимают планкой 28 путем затяжки болтов 29, после чего участок ленты, находящийся между передней и Задней поперечными балками, растягивают.

Для натяжения обрабатываемого участка L ленты зажатого в поперечных балках 2 и 3, необходимо ввинчивать винт 25 в крышку 43, при этом распорная балка 1 выталкивается из стакана 42 в связи с воздействием головки 46 через углубление 45 на заглушку 44, что приводит к увеличению размера L. Такое изменение размера L дает необходимое натяжение ленты на этом участке, поскольку поперечная балка 3 зафиксирована штифтом 26, а стакан 42 от вращения удерживается балкой 2. Сечение распорной балки 1 может иметь вид круга, квадрата, двутавра и т.д.

Натяжение конца ленты сглаживает неровности на ней и позволяет более точно ориентировать узел резания относительно расположения тросов в ленте.

Каретка 4 перемещается к передней поперечной балке 2, а узел 5 резания располагается у края каретки (фиг.1). Пакет пил II ориентируется по торцевому срезу ленты, где в сечении видно расположение тросов, таким образом, что заостренные концы 12 пил располагаются над промежутками между тросами. Пилы в пакете заблаговременно собраны так, что расстояние между ними, регулируемое шайбами 14, точно соответствует расстоянию между соседними тросами ленты. Резцы 33 механизма зачистки приподняты вверх. Включается криво- шипно-шатунный механизм 9 и пилы осуществляют возвратно-поступательное движение вверх-вниз по стойке 6 однако не доходя до ленты 47. Чтобы пилы могли пробить ленту через окно 17, рукояткой опускается вниз узел 5 резания. Заостреннью и концами 12 пилы вонзаются в ленту, проходят между тросов ленты и зубьями 13 расширяют щель, непрерывно перемещаясь вверх-вниз. Для уменьшения усилия при пробивке ленты часть пил временно может быть отключена, для чего пилы 11 устанавливаются

в горизонтальное положение, в котором они удерживаются осью.

Когда пробиты первые отверстия в ленте, остальные пилы также вводятся в действие, при этом они

устанавливаются вертикально (фиг.6). Убедившись, что все пилы точно попали в свои промежутки между тросами ленты, оператор включает цепной

привод 20 ходовых роликов 19 каретки 4. Узел 5 резания начинает перемещаться с кареткой в направлении к задней балке, прорезая пилами в ленте щели между тросами. Свободное

без зажатия крепление на оси, а также некоторая гибкость ножевых пил и консольное их положение в пакете позволяют уклоняться им от разрушения стальных тросов, если при

движении каретки узел резания отклоняется от продольной оси расположения тросов. Заметив, что пилы оголяют трос от резины полностью и с усилившимся характерным звуком

боковой поверхностью трутся о трос, оператор ручным приводом 22 может скорректировать движение узла 5 резания, тем самым улучшается качество обработки стыка.

Щели между тросами прорезаются на всю длину стыка. У задней балки привод 20 отключается, затем вводится в действие механизм зачистки тросов,для чего резцы 33 поворачивают-

ся в шарнирах 32 и прижимаются сверху и снизу к полоскам ленты, образовавшимся после прохода пил. Усилие прижатия резцов регулируется винтами 40 (фиг. 7) . Пилы 1 1 из своих щелей

,в ленте не вынимаются с тем,чтобы не допустить скручивания полосок ленты (фнг.5) от давления резцов.

Включается обратный ход каретки 4, с отключенным кривошипно-шатунным механизмом 9 узел 5 резания начинает двигаться в обратном направлении , при этом резцы 33 снимают верхний и нижний слои резины с тросов ленты 47. У передней балки 2

привод 20 хода каретки отключается, резцы 33 отводятся от ленты, узел 5 резания ручным приводом 23 поднимается вверх и пакет пил 11 вынимается из щелей между тросами.

Переместив приводом 22 по направляющим 18 узел 5 резания к следующему заходу, поступают как описано вьше. Таким образом, за несколько

$

заходов обрабатывают конец ленты по всей ширине. В зависимости от формы резца 33 получают различные сечения оставшейся вокруг троса резины (фиг.9).

Механизм зачистки должен иметь сменные ножи с вырезами различной конфигурации.

Различная конфигурация сечения обработанных тросов необходима для рациональной их укладки в стыке концов лент перед вулканизацией и зависит от особенностей обрабатыва мой ленты. Квадратная конфигурация

2194086

применяется при достаточно большом расстоянии между тросами, когда в процессе вулканизации нрослоек сырой резины может легко проходить в про- 2 межутки между соседними тросами противоположных концов ленты. Если расстояние между тросами мало, тогда для прочного склеивания соседних тросов следует применить ромбовид10 ную или шестигранную конфигурацию сечения. Круглая конфигурация при достаточной толщине ленты позволяет укладывать тросы в шахматном порядке, в связи с чем расстояние между

15 тросами может быть минимальным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделки концов резинотросовых лент | 1985 |

|

SU1315342A1 |

| ЛЕНТОЧНО-ПИЛЬНЫЙ СТАНОК | 1998 |

|

RU2139182C1 |

| Переносная складная установка для катапультирования малогабаритного беспилотного летательного аппарата | 2024 |

|

RU2822927C1 |

| ЛЕНТОЧНО-ПИЛЬНЫЙ СТАНОК | 2002 |

|

RU2211137C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Автоматическое приспособление к станку для резки колец и шайб из трубчатых резиновых заготовок | 1950 |

|

SU87085A1 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

| СПОСОБ РАЗРЕЗАНИЯ СНАБЖЕННЫХ УСИЛИВАЮЩИМИ ПРОКЛАДКАМИ ЛЕНТ И УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ТАКИХ ЛЕНТ | 1996 |

|

RU2159177C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ БЛОКОВ КАМНЯ | 1996 |

|

RU2097182C1 |

Е.

9

Фиг.

fftuzf

в-в

35

Фиг. 5

Я

33

А,г.З

JJ

frynrv/ipwi

- - ---«--- 1 If

W 5 tf

/ ,//х«

Составитель Е.Михайлова Редактор И.Николайчук Техред В.КадарКорректор М.Самборская

Заказ 1206/24

Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная,4

| Устройство для разделки концов транспортерных лент | 1976 |

|

SU587009A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для разделки стыковРЕзиНОТРОСОВыХ КОНВЕйЕРНыХ лЕНТ | 1979 |

|

SU821194A1 |

Авторы

Даты

1986-03-23—Публикация

1984-07-06—Подача