Изобретение относится к охране труда в горной промышленности и может быть использовано для флегматизации взрывов метановоздушной среды в очистных и подготовительных забоях угольных шахт опасных по газу и пыли.

Известно устройство для распыления жидкости [1], включающее корпус с водоподводящим каналом и соплом, вкладыш, имеющий проточку со стороны подачи жидкости и каналы для прохода жидкости, и регулятор, содержащий усеченный конус и подпружиненный шток, отличающееся тем, что, для повышения эффективности пылеподавления путем обеспечения постоянного расхода жидкости и предотвращения засорения сопла, корпус имеет камеру закручивания, при этом проточка выполнена в форме усеченного конуса, а усеченный конус регулятора установлен со стороны проточки с возможностью образования регулируемого кольцевого зазора, который через каналы для прохода жидкости соединен с камерой закручивания, причем шток регулятора снабжен иглой, свободно пропущенной через торец вкладыша по продольной оси устройства до сопла. Один конец иглы выполнен заостренным и имеет в сечении форму звезды.

Недостатком устройства является механический регулятор, который не реагирует на показатели влажности в очистном забое.

Известен способ пылеподавления [2], который характеризуется тем, что связывание и коагуляция пыли осуществляется в воздушном потоке аэрозоля, включающего воздухонаполненные водные (98%) пены высокой кратности, в состав которых входит поверхностно-активное вещество, представленное глицерином (0,2-0,4%), а в качестве стабилизатора - олеиновой кислотой (0,8-1,2%) и содой каустической (0,4-0,6%), а пылеподавление осуществляется выдуванием раствора через сопла форсунки на запыленные поверхности.

Недостатками способа являются применение химических пенообразующих элементов и их высокая стоимость.

Известна установка для пылеподавления [3], которая включает блок управления, источник высокого давления, емкости сифонного типа с ионизированной водой противоположных полярностей, форсунки тонкого распыления, электромагнитные пневмо- и гидравлические клапаны, нагнетающие и продувочные воздухопроводы, водяные магистрали, устройство развязки воздушных и водяных магистралей, цепи управления и контроля.

Недостатком установки является отсутствие автоматического управления пылеподавлением.

Известно перекрытие секции механизированной крепи [4], включающее плиту, в окне которой размещен цилиндр с поршнем, имеющим канал для подачи воды, поршневая полость которого заполнена жидкостью, отличающееся тем, что, с целью повышения надежности работы и эффективности пылеподавления при передвижке, поршень снабжен фиксатором, верхний конец его выполнен с плоской головкой и радиальным отверстием, сообщенным с каналом для подачи воды, а нижний подпружинен с возможностью расположения радиальных отверстий над плитой, при этом верхний торец цилиндра установлен ниже верхней плиты на высоту головки поршня. На внутренней поверхности цилиндра выполнены кольцевые проточки, расположенные друг от друга на расстоянии хода поршня, при этом поршень выполнен с глухим радиальным отверстием, а фиксатор - в виде подпружиненного шара, подвижно установленного в глухих отверстиях поршня с возможностью взаимодействия с кольцевыми проточками.

Недостатком установки является отсутствие автоматического управления пылеподавлением.

Известно, что предупреждение взрывов и снижение вероятности их появления можно достичь распылением диспергированных химических веществ - флегматизаторов [5].

Недостатками химических флегматизаторов являются опасное или вредное воздействие на организм человека, высокая их стоимость и большой расход.

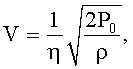

Известно, что влажность воздуха повышает нижний предел взрываемости и понижает верхний предел [6]. Однако влажность воздуха, подаваемого для проветривания горных выработок, зависит от погодных условий атмосферы на поверхности и может меняться в широких пределах.

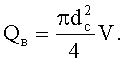

Известно, что метан инициирует взрывы взвешенной угольной пыли в соответствии с экспоидным законом [7], при этом применяемое на комбайнах водяное пылеподавление - орошение, в силу естественных свойств дождевых капель, снижает абсолютную влажность воздуха в шахтной атмосфере, что повышает вероятность взрыва метановоздушной смеси при пылеподавлении.

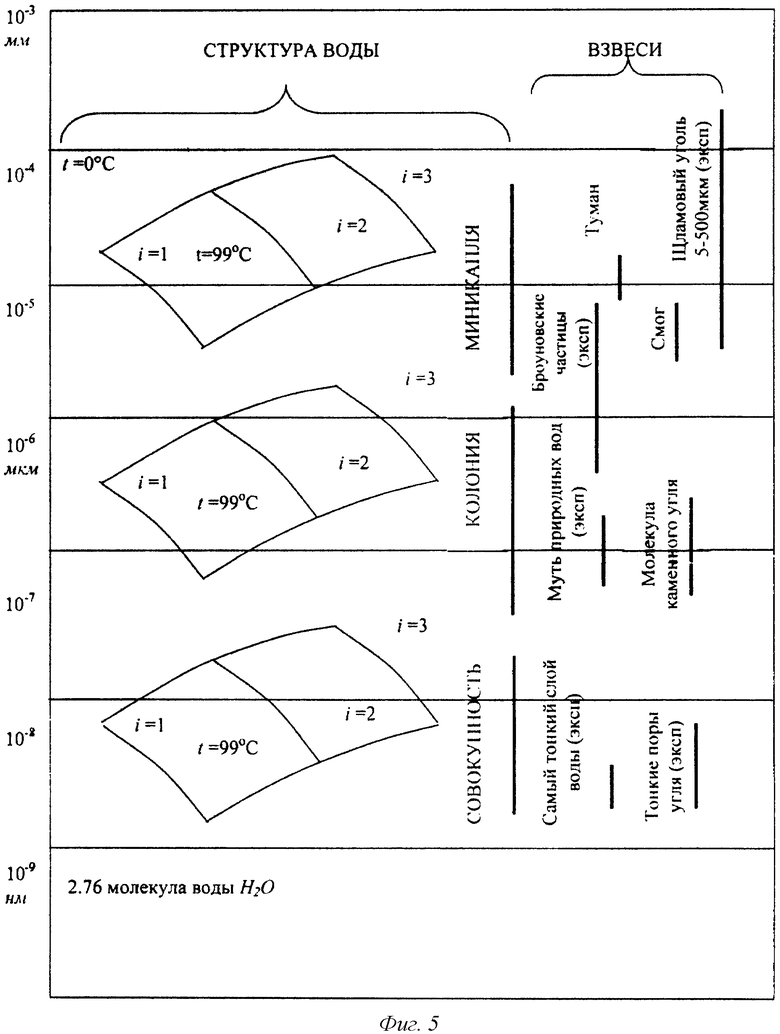

Известно, что вода имеет созданную водородными связями молекулы H2O надмолекулярную структуру: совокупность - колония - миникапля [8]. Основа структуры - совокупность имеет размер 2,6 нм, а чтобы диспергировать воду до уровня совокупности, необходимо разорвать не более 5% водородных связей, и совокупности становятся за счет поверхностного натяжения, угла смачиваемости и активизированных водородных связей связующими для различных веществ в газовой среде, в том числе для метана.

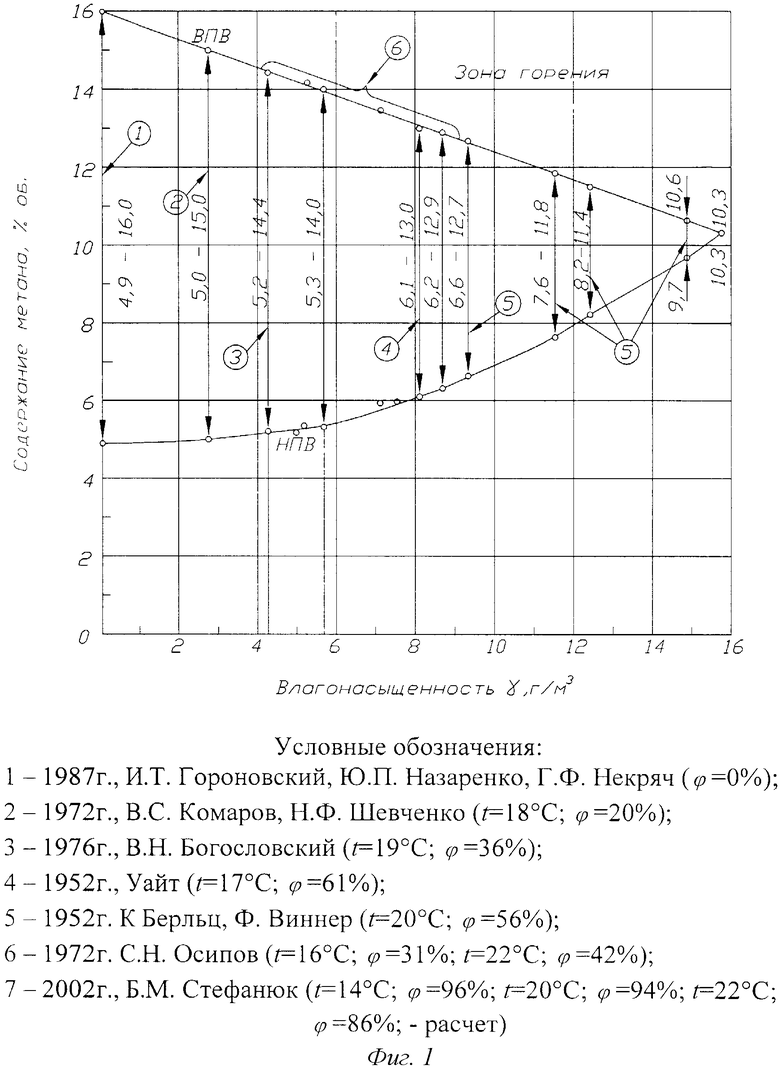

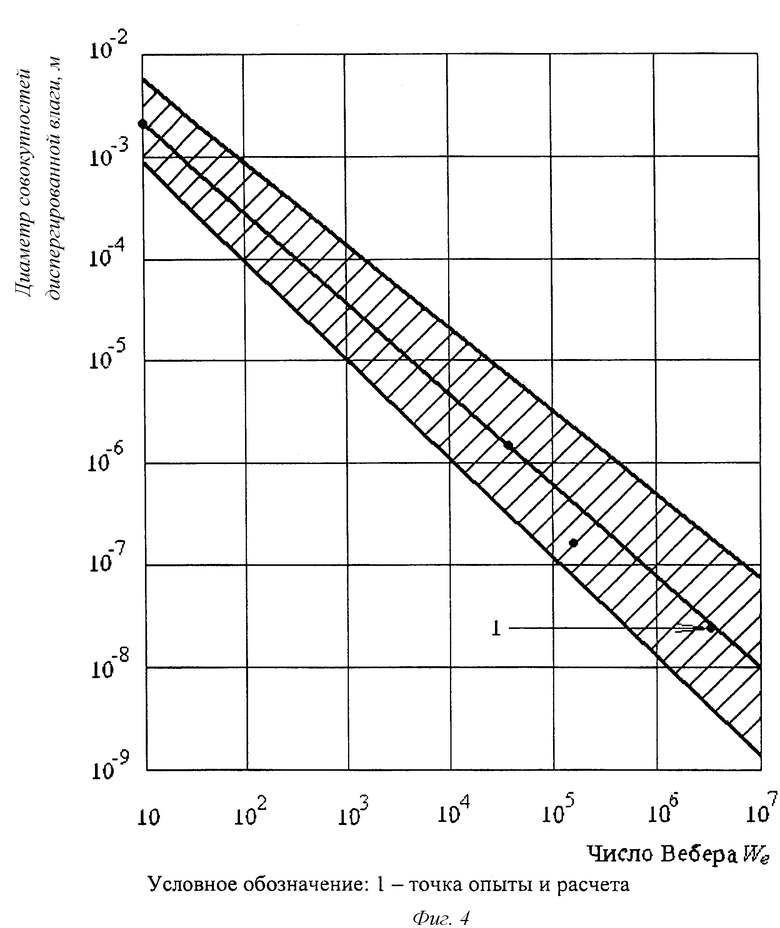

Известно, что диспергация воды зависит от числа Вебера We (отношения напора капли в атмосфере к поверхностному натяжению) и успешно происходит при We>70 [9]. При размере совокупности 2,6 нм число Вебера имеет размерность We>104, поэтому давление струи на выходе из форсунки должно быть 4,0±0,2 МПа.

Наиболее близким техническим решением, принятым за прототип, является способ мониторинга шахтной атмосферы угольной шахты [10], при котором измеряют концентрацию метана и оксида углерода, взвешенной угольной пыли, температуру воздуха и его скорость в горных выработках и дополнительно измеряют абсолютную влажность воздуха, которая является естественным флегматизатором взрываемости пылеметановоздушной смеси, измеряют зольность взвешенной угольной пыли, которая является флегматизатором взрываемости угольной пыли, по величинам измеряемых параметров текущее фактическое значение коэффициента взрывобезопасности шахтной выработки и шахты в целом рассчитывают по зависимости и сопоставляют полученный фактический коэффициент взрывобезопасности с коэффициентом взрывобезопасности, требуемым Правилами безопасности (ПБ) для конкретного типа выработок с целью выдачи в реальном времени информации о взрывобезопасной ситуации в шахтной атмосфере как основу для принятия управляющих решений, а также сопоставляют взрывобезопасную ситуацию в последовательные моменты времени и отслеживают тенденцию стабильности или нестабильности безопасных условий труда шахтеров при отмеченных скоростях воздуха в горных выработках.

Недостатком способа является отсутствие регулирования подачи воды для увеличения абсолютной влажности атмосферы очистного забоя.

Задачей изобретения является повышение уровня безопасности взрываемости метановоздушной смеси в очистных комплексно-механизированных забоях угольных шахт за счет использования в качестве флегматизатора диспергированной воды.

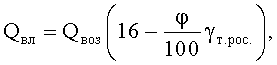

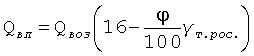

Решение поставленной задачи достигается тем, что что в качестве флегматизатора используют диспергированную воду с расходом, зависящим от расхода воздуха, подаваемого на проветривание, его температуры и относительной влажности, связанных зависимостью

где Qвл - расход влаги на очистной забой, г/с;

Qвоз- расход воздуха на проветривание очистного забоя, м3/с;

16 - требуемый расход влаги на 1 м3 воздуха, г/м3;

φ - относительная влажность воздуха, подаваемого на проветривание, %

100 - максимальная относительная влажность воздуха, %;

γт.рос.- точка росы при определенной температуре воздуха, г/м3;

а диспергирование воды производят тонкими струями из форсунок с диаметром сопел 1,2±0,1 мм при давлении 4,0±0,2 МПа, обеспечивая закритическое число Вебера на уровне (2,8±0,3)·106, при котором размеры капель диспергированной влаги достигают 50±20 нм, при этом при выделении из угольного пласта метан образует пузырьки с размерами 40±20 мкм, всплывающие со скоростью 2,8±2,0 см/с, а при плотностях метана, влаги и сухого воздуха, которые находятся в соотношении ρсн4<ρвл<ρвоз, воздух выталкивает влагу в сторону выделения метановых пузырьков, которая обволакивает их и создает защитный барьер флегматизации.

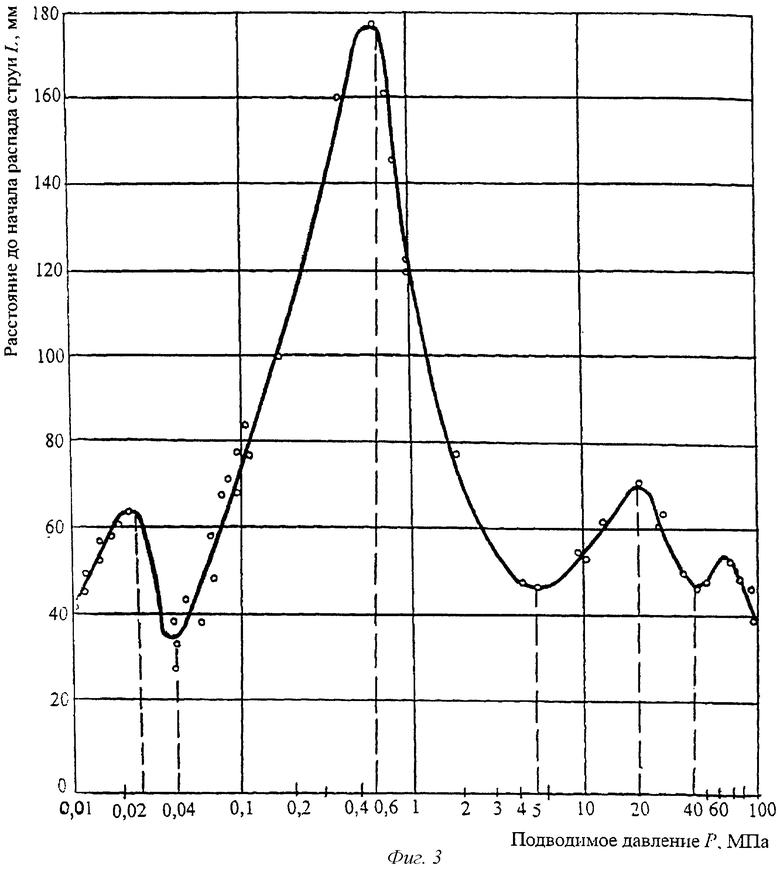

Система флегматизации метановоздушной смеси в очистном комплексно-механизированном забое содержит повыситель давления на 4,0±0,2 МПа с подачей до 340 см3/с, в частности насос, подключенный к ставу оросительной системы, прибор измерения относительной влажности воздуха на выходе из очистного забоя и сеть форсунок с соплами диаметром 1,2±0,1 мм, которые располагают попарно у кровли выработки и рассредоточивают по длине очистного забоя с последовательным включением их в работу от микропроцессора для увлажнения воздуха перед и/или за очистным комбайном в зависимости от направления его движения по забою, при этом диспергированные струи воды от форсунок направлены встречно потоку воздуха и в зоны выделения метана: забой и/или выработанное пространство, а начальные их части для безопасности закрыты защитным экраном, выступающим перед соплами форсунок на величину, превышающую расстояние от сопла до начала распада струи в 1,5-1,8 раза и составляющую 105-126 мм.

В основе предложенного способа заложены физические законы, отображающие поведение (свойства) метана, взвешенной угольной пыли, влаги и ее днспергаторов.

Способ и система его реализации поясняются графиками зависимостей и чертежами.

На фиг.1 представлена зависимость нижнего и верхнего пределов взрываемости метановоздушной смеси от абсолютной влажности воздуха.

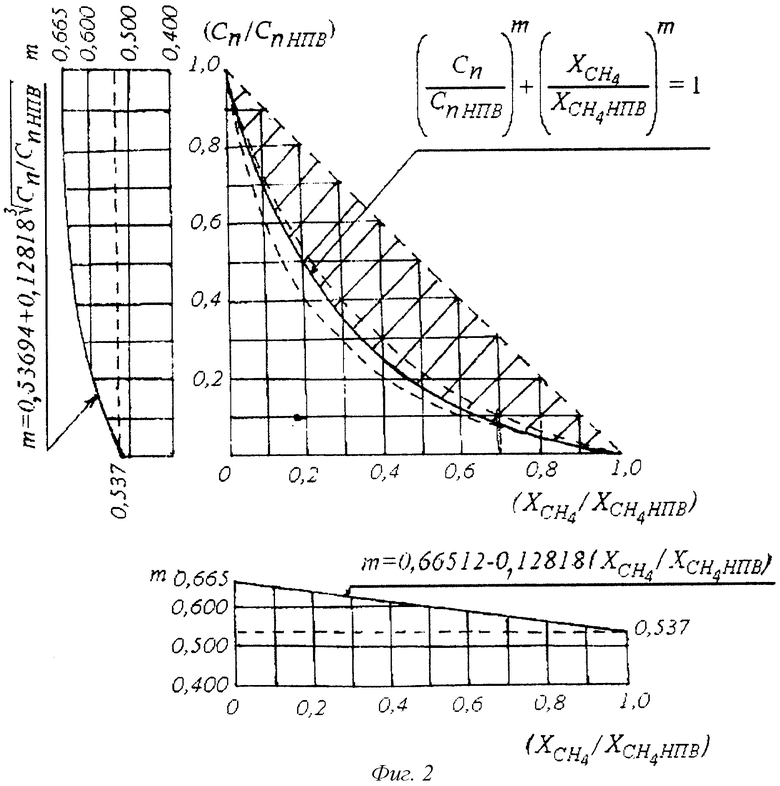

На фиг.2 представлена полученная экспоидная зависимость нижнего предела взрываемости и закона Ле-Шатель, которые перекрывают друг друга, и заштрихованная часть по Ле-Шателье считается безопасной, а фактически зона является взрывоопасной.

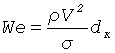

На фиг.3 представлена зависимость начала распада тонкой струи диаметром 1,2 мм от давления подвода воды (по Павленкову).

На фиг.4 представлена зависимость размеров диспергированных совокупностей от числа Вебера (по Волынскому).

На фиг.5 представлены зависимости размеров образований надмолекулярных совокупностей от температуры и состояния структуры воды (1≤i≥3).

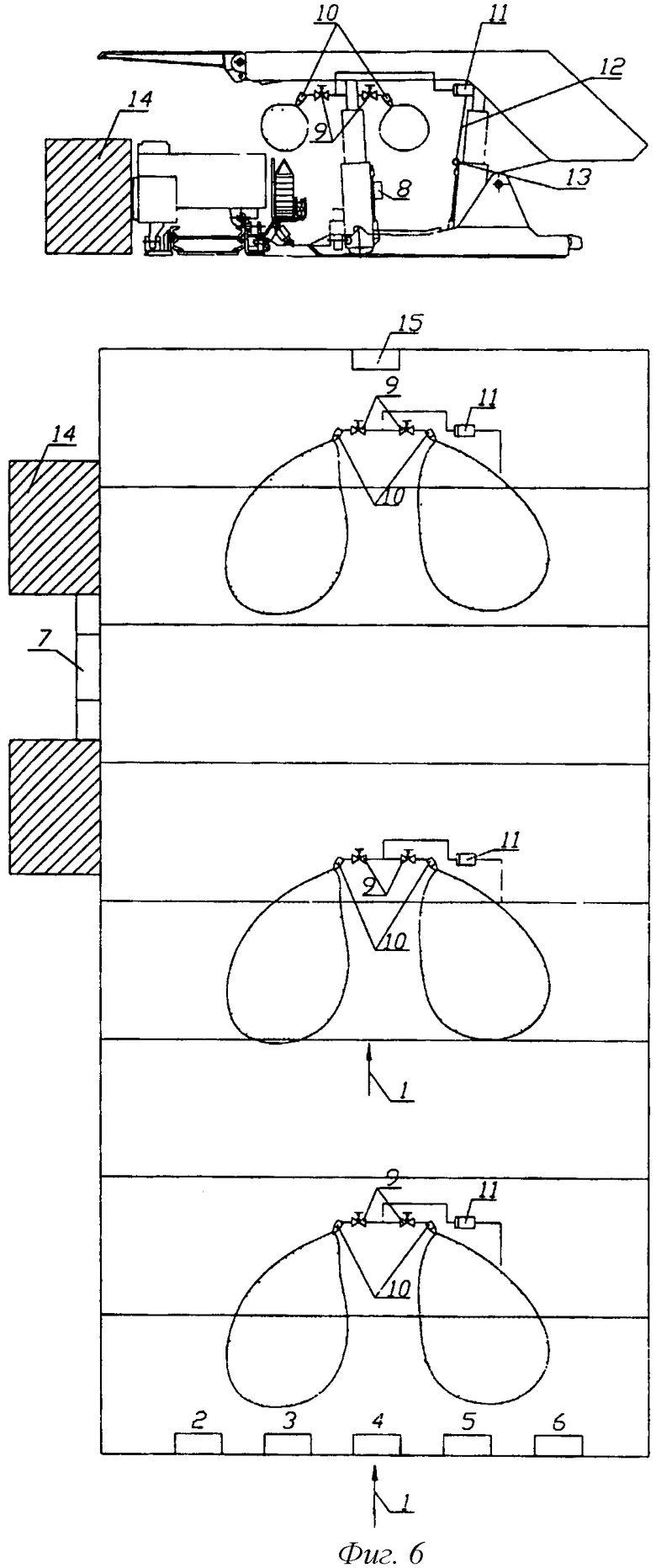

На фиг.6 представлена схема расположения оборудования для реализации способа и системы его реализации (вертикальный разрез), а также схема расположения оборудования по длине очистного забоя (вид сверху).

Способ флегматизации метановоздушной смеси основан на доведении абсолютной влажности воздуха шахтной атмосферы до безопасного предела 16 г/м3 с учетом имеющейся влаги и внесения диспергированной воды тонкими струями при закритических числах Вебера, создавая условия обволакивания пузырьков газа метана, выделяемых из горных пород при их разрушении.

Расчет условий описывается следующими зависимостями.

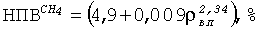

1. Зависимость нижнего предела взрываемости метана от влажности воздуха

где 4,9 - процент взрываемого метана в сухом воздухе, %;

ρвл - абсолютная влажность воздуха, г/м3;

0,009 - поправочный коэффициент, % (м3/ч)2.34.

2. Зависимость верхнего предела взрываемости метана

ВПВCH4=(16-0,357ρвл),%

где 16 - верхний предел взрываемости метана в сухом воздухе, %;

0,357 - поправочный коэффициент (м3/ч).

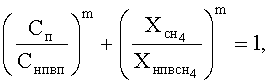

3. Экспоидная зависимость нижнего предела взрывемости пылеметановоздушной смеси

при m=0,66512-0,12818 (XCH4/ XCH4нпв),

где Сп - концентрация взвешенной пыли в угольном забое, г/м3;

Снпвп - нижний предел взрываемости взвешенной пыли, г/м3;

XCH4 - содержание метана в шахтной атмофере, %;

XCH4нпв - нижний предел взрываемости при наличии взвешенной пыли, %.

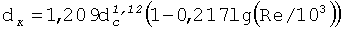

4. Размер (диаметр) капли диспергированной струи после выхода из сопла форсунки определяется по формуле

,

,

где dк - размер диаметра струи, м;

dc - диаметр сопла форсунки, м;

1,209 - поправочный коэффициент;

Re - число Рейнольдса

Re=Vdc/ν,

где V - начальная скорость струи, м/с;

dc - диаметр сопла форсунки, м;

ν - кинематическая вязкость воды, Па·с·кг/м3;

где η - коэффицент истечения, 0,95;

Po- давление, подводимое к форсункам, Па;

ρ - плотность воды, кг/м3.

Расход воды через форсунку определяется по формуле

5. Число Вебера, обеспечивающее заданную диспергацию воды, определяется по формуле

ρ - плотность воды, кг/м3;

dк - размер диаметра струи, м;

σ - поверхностное натяжение воды, Н/м.

Расчет произведен при следующих исходных данных dc=1,2 мм; Po=4 МПа; σ=0,0727 Н/м и в результате были получены следующие данные We=2,8·106; Qв=340 см3/с, которые были заложены при реализации способа флегматизации метановоздушной смеси в очистном комплексно-механизированном забое.

Способ и система для его реализации поясняются чертежами (фиг.6).

На фиг.6 приняты следующие условные обозначения:

1 - поток воздуха; 2-6 приборы контроля запыленности, скорости потока, относительной влажности воздуха, температуры, содержания метана; 7 - прибор контроля положения комбайна в очистном забое; 8 - микропроцессор, 9 - электромагнитные клапаны; 10 - форсунки; 11 - повыситель давления: 12 - трубопровод диспергированной системы; 13 - трубопровод оросительной системы; 14 - очистной комбайн; 15 - прибор контроля относительной вложности на выходе из очистного забоя.

Работа системы заключается в следующем. На входе и выходе у поступающего в очистной забой потока воздуха 1 и отходящего непрерывно измеряются приборами контроля 2-6 запыленность, скорость потока, относительная влажность воздуха, температура, содержание метана и положение очистного комбайна, измеряемое прибором 7. Информация передается в микропроцессор 8, на основании которой он рассчитывает расход воздуха для проветривания, относительную влажность, верхний и нижний пределы взрываемости пылеметановоздушной смеси, расход диспергированной воды и в зависимости от расположения очистного комбайна подает команды через электромагнитные клапаны 9 на включение форсунок 10, которые подключены к повысителю давления 11, связанному посредством трубопровода 12 с трубопроводом оросительной системы 13. Форсунки 10 располагаются у кровли очистного забоя, где происходит концентрация метана, попарно, направлены встречно потоку воздуха и в зоны активного выделения метана, забой и выработанное пространство закрываются защитным экраном, длина которого превышает расстояние от сопла до начала распада струи в 1,5-1,8 раза и составляет 105-126 мм, для предотвращения попадания человека в зону распыление струи. Включение форсунок 10 производят последовательно для увлажнения воздуха перед и/или за очистным комбайном 14 в зависимости от направления его движения по забою, а регулирование количества расхода диспергированной воды и количества числа включаемых форсунок производят по критерию допустимого отклонения расчетной абсолютной влажности воздуха с учетом фактической температуры воздуха, замеряемой на входе, и относительной влажности на выходе из очистного забоя, замеряемой прибором относительной влажности 15.

Литература

1. Патент РФ №913769. Устройство для распыления жидкости. МПК C09K 3/22 (2006.01), E21F 5/0 (2006.01). 3аявит. Институт горного дела им. А.А.Скочинского (RU), Центральный проектно-конструкторский институт горного машиностроения" (PL) Автор(ы): Сафонов М.В. (RU), Ищук И.Г. (RU), Брагинский М.Д. (RU), Януш Седлачек (PL), Валенты Фридель (PL), Петр Росмус (PL). Заявл. 04.02.1980. Опубл. 10.07.1999.

2. Патент РФ №2332572. Способ пылеподавления. МПК E21F 5/00 (2006.01), С09K 3/22 (2006.01). Патентообладатель: Государственное образовательное учреждение высшего профессионального образования "Санкт-Петербургский государственный горный институт имени Г.В. Плеханова (технический университет)" (RU). Авторы: Шувалов Ю.В., Веселов А.П., Смирнов Ю.Д., Каменский А.А. Заявл. 26.02.2007. Опубл. 27.08.2008.

3. Патент РФ №2307252. Установка для подавления пыли. МПК E21F 5/02 (2006.01). Патентообладатель(и): Открытое акционерное общество "Гранит-Кузнечное" (RU). Авторы: Бригадин И.В., Трубицин Д.С., Кобиев П.А., Куприянов В.В., Нестеров А.Г. Заявл. 29.11.2005. Опубл. 27.09.2007.

4. Патент РФ №1137810. Перекрытие секции механизированной крепи. МПК E21D 23/06. Заявитель(и): Институт горного дела им. А.А.Скочинского (RU). Центральный проектно-конструкторский институт горного машиностроения "КОМАГ" (PL). (72) Автор(ы): Ищук И.Г., Забурдяев Г.С., Брагинский М.Д., Лебецки Казимир (PL), Росмус Петр (PL), Славек Казимир (PL). Заявл. 28.02.1983. Опубл. 20.09.1999.

5. Предупреждение врывов пылеметановоздушных смесей. - М.: Недра, 1990. - С.62-73.

6. Сенкус В.В., Стефанюк Б.М., Лукин К.Д. Коэффициент взрывобезопасности угольной шахты. //Горный информационно-аналитический бюллетень. - М.: МГГУ, 2008, №10. - С.23-27, ф-лы (6), (8).

7. Стефанюк Б.М., Сенкус В.В., Лукин К.Д., Гершгорин B.C. Законы пределов взрываемости пылеметановоздушной среды и человеческий фактор в причинах возникновения взрывов. //Горный информационно-аналитический бюллетень. - М.: МГГУ, 2008, №9. - С.25-27.

8. Сенкус В.В., Стефанюк Б.М., Буторин В.К. Моделирование процессов осаждения шлама в отстойниках угольных шахт.//Горный информационно-аналитический бюллетень. - М.: МГГУ, 2007, №7. - С.102-109 (рис.1).

9. Волынский М.С. Необыкновенная жизнь обыкновенной капли. - М.: Знание, 1986. - С.66.

10. Патент РФ №2373397. Способ мониторинга атмосферы угольной шахты, МПК E21F 7/00 (2006.01) Патентообл. и авторы: Стефанюк Б.М., Сенкус В.В., Гершгорин B.C. и др. Заявл.27.12.2007. Опубл. 20.11.2009. Бюл. №32.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОНТРОЛЯ И ПРЕДОТВРАЩЕНИЯ ВЗРЫВА ПЫЛЕМЕТАНОВОЗДУШНОЙ СМЕСИ В КОМПЛЕКСНО-МЕХАНИЗИРОВАННОМ ЗАБОЕ | 2010 |

|

RU2459958C1 |

| СПОСОБ МОНИТОРИНГА АТМОСФЕРЫ УГОЛЬНОЙ ШАХТЫ | 2007 |

|

RU2373397C2 |

| СПОСОБ ОЧИСТКИ ИСХОДЯЩЕЙ СТРУИ ВОЗДУХА ОТ МЕТАНА И ЕГО УТИЛИЗАЦИЯ | 2008 |

|

RU2374452C1 |

| СПОСОБ АВТОРЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ВОЗДУХА, ПОДАВАЕМОГО В ШАХТУ, И ЕГО РЕАЛИЗАЦИЯ | 2008 |

|

RU2387842C1 |

| ПРОХОДЧЕСКО-ОЧИСТНОЙ ГИДРАВЛИЧЕСКИЙ МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС | 2010 |

|

RU2421614C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ И НАКЛОННЫХ УГОЛЬНЫХ ПЛАСТОВ РАЗЛИЧНОЙ КОНФИГУРАЦИИ И ГИПСОМЕТРИИ, ОСЛОЖНЕННЫХ ГОРНО-ГЕОЛОГИЧЕСКИМИ НАРУШЕНИЯМИ | 2009 |

|

RU2391509C1 |

| СИСТЕМА ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2010 |

|

RU2462292C2 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ УГОЛЬНЫХ ПЛАСТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2391510C1 |

| КОМПЛЕКСНЫЙ СПОСОБ РАЗРАБОТКИ ПЛАСТОВ ОПАСНЫХ ПО ГАЗУ И ПЫЛИ, СКЛОННЫХ К ГОРНЫМ УДАРАМ И ВНЕЗАПНЫМ ВЫБРОСАМ | 2008 |

|

RU2388911C2 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ СВИТ ПЛАСТОВ | 2011 |

|

RU2477793C1 |

Группа изобретений относится к охране труда в горной промышленности и может быть применена для флегматизации взрывов метановоздушной среды в очистных и подготовительных забоях угольных шахт опасных по газу и пыли. Система включает трубопровод воды для орошения и подавления пыли с подводами для секций крепи, приборы автоматического контроля температуры, расхода и относительной влажности воздуха, подаваемого на проветривание, и микропроцессор управления, а также повыситель давления на 4,0±0,2 МПа с подачей до 340 см3/с, подключенный к ставу оросительной системы, прибор измерения относительной влажности воздуха на выходе из очистного забоя и сеть форсунок с соплами диаметром 1,2±0,1 мм. Форсунки располагают попарно у кровли выработки и рассредоточивают по длине очистного забоя с последовательным включением их в работу от микропроцессора для увлажнения воздуха перед и/или за очистным комбайном в зависимости от направления его движения по забою. При этом диспергированные струи воды от форсунок направлены встречно потоку воздуха в зоны выделения метана: забой и/или выработанное пространство, а начальные их части для безопасности закрыты защитным экраном, выступающим перед соплами форсунок на величину, превышающую расстояние от сопла до начала распада струи в 1,5-1,8 раза и составляющую 105-126 мм. Технический результат заключается в повышении уровня безопасности взрываемости метановоздушной смеси в очистных комплексно-механизированных забоях угольных шахт. 2 н.п. ф-лы, 6 ил.

1. Способ флегматизации взрыва метановоздушной смеси в очистном комплексно-механизированном забое, включающий измерение абсолютной влажности воздуха, подаваемого на проветривание, расхода воздуха и его температуры, отличающийся тем, что в качестве флегматизатора используют диспергированную воду с расходом, зависящем от расхода воздуха подаваемого на проветривание, его температуры и относительной влажности, связанных зависимостью

,

,

где Qвл - расход влаги на очистной забой, г/с;

Qвоз - расход воздуха на проветривание очистного забоя, м3/с;

16 - требуемый расход влаги на 1 м3 воздуха, г/м3;

φ - относительная влажность воздуха, подаваемого на проветривание, %;

100 - максимальная относительная влажность воздуха, %;

γт.рос. - точка россы при определенной температуре воздуха, г/м3;

а диспергирование воды производят тонкими струями из форсунок с диаметром сопел 1,2±0,1 мм при давлении 4,0±0,2 МПа, обеспечивая закритическое число Вебера на уровне (2,8+0,3)·106, при котором размеры капель диспергированной влаги достигают 50±20 нм, при этом при выделении из угольного пласта метан образует пузырьки с размерами 40±20 мкм, всплывающие со скоростью 2,8±2,0 см/с, а при плотностях метана, влаги и сухого воздуха, которые находятся в соотношении ρсн4<ρвл<ρвоз, воздух выталкивает влагу в сторону выделения метановых пузырьков, которая обволакивает их и создает защитный барьер флегматизации.

2. Система флегматизации метановоздушной смеси в очистном комплексно-механизированном забое, включающая трубопровод воды для орошения и подавления пыли с подводами для секций крепи, приборы автоматического контроля температуры, расхода и относительной влажности воздуха, подаваемого на проветривание и микропроцессор управления, отличающаяся тем, что содержит повыситель давления на 4,0±0,2 МПа с подачей до 340 см3/с, в частности насос, подключенный к ставу оросительной системы, прибор измерения относительной влажности воздуха на выходе из очистного забоя и сеть форсунок с соплами диаметром 1,2±0,1 мм, которые располагают попарно у кровли выработки и рассредоточивают по длине очистного забоя, с последовательным включением их в работу от микропроцессора для увлажнения воздуха перед и/или за очистным комбайном в зависимости от направления его движения по забою, при этом диспергированные струи воды от форсунок направлены встречно потоку воздуха и в зоны выделения метана: забой и/или выработанное пространство, а начальные их части для безопасности закрыты защитным экраном, выступающим перед соплами форсунок на величину, превышающую расстояние от сопла до начала распада струи в 1,5-1,8 раза и составляющее 105-126 мм.

| СПОСОБ МОНИТОРИНГА АТМОСФЕРЫ УГОЛЬНОЙ ШАХТЫ | 2007 |

|

RU2373397C2 |

| SU 913769 А1, 10.07.1999 | |||

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ | 2007 |

|

RU2332572C1 |

| US 3063800 А, 13.11.1962 | |||

| WO 9500745 А1, 05.01.1995. | |||

Авторы

Даты

2011-12-10—Публикация

2010-04-14—Подача