Изобретение относится к области теории эксплуатации сложных технических систем (далее по тексту изделий), в частности к разработке способов оптимизации стратегии технического обслуживания и ремонта восстанавливаемых объектов, и может быть использовано в научных исследованиях и технике, где требуется определить периоды контроля и технического обслуживания.

Под ресурсами понимаются технические средства, персонал, финансы, материалы и т.п. В самом простом виде ограничения на ресурсы при техническом обслуживании - это ограничения сверху на переменные, представляющие распределение (расход) ресурсов. Влияние внешних факторов также накладывает ограничения на некоторые виды ресурсов и на режим выполнения технического обслуживания, что при необходимости можно учитывать в дополнительной зависимости затрат относительного объема непроизводительного расходуемого ресурса изделия или конечного потребления при техническом обслуживании изделия.

Известен способ для определения периода технического обслуживания изделия, реализованный в патенте на изобретение РФ №2233482, МПК G07C 3/08, 14.11.2002 г., заключающийся в том, что задают среднее время продолжительности планового технического обслуживания, среднее время контроля работоспособности изделия, задают среднее время проведения аварийно-восстановительных работ, задают средний расход ресурса изделия в единицу времени при нахождении изделия в работоспособном состоянии, задают средний расход ресурса изделия в единицу времени при нахождении изделия в скрытом состоянии отказа, задают средний расход ресурса изделия в единицу времени при проведении аварийно-восстановительных работ, задают средний расход ресурса изделия в единицу времени при проведении контроля работоспособности изделия, задают средний расход ресурса изделия в единицу времени при проведении технического обслуживания, задают закон изменения во времени вероятности безотказной работы изделия и соответствующие им значения интенсивности отказов, задают величину наращивания интервалов времени и вычисляют значения вероятности безотказной работы, значение среднего времени работоспособного состояния и значение среднего времени скрытого отказа изделия на этом интервале времени, после чего находят значение относительного непроизводительно расходуемого ресурса изделия. Сравнивается его значение со значением, полученным в предыдущем заданном интервале времени, повторяют процесс до получения нового значения относительного непроизводительно расходуемого ресурса изделия или фиксируют предыдущее значение заданного интервала времени в качестве оптимального периода между техническими обслуживаниями.

Недостатком этого способа является невысокая точность определения оптимального периода обслуживания изделия, обусловленная наличием неустранимой ошибки, возникающей из-за погрешности аппроксимации непрерывной функции интенсивности отказов изделия различными кусочно-непрерывными функциями, связанной с невозможностью сделать шаг квантования по уровню непрерывной функции интенсивности отказов меньшим, чем период технического обслуживания изделия. В результате аппроксимируемые значения функции интенсивности отказов, определяемые для каждого этапа существования изделия, будут отличаться от ее истинных значений, а точность определения оптимального периода обслуживания, зависящего от истинного значения функции интенсивности отказов, будет невысокой.

Наиболее близким по технической сущности к предлагаемому способу, принятым за прототип является способ определения оптимального периода технического обслуживания, реализованный в патенте на изобретение РФ №2336570, МПК G07C 3/08, бюллетень №29, 2008 г., заключающийся в том, что задается закон изменения во времени интенсивности отказов изделия, а после формирования интервалов времени между предполагаемыми техническими обслуживаниями изделия вычисляют значение интенсивности отказов изделия для каждого из заданных интервалов времени и используют его при вычислении значений вероятности безотказной работы, среднего времени работоспособного состояния и среднего времени скрытого отказа изделия на заданном интервале времени, после чего находят значение относительного непроизводительно расходуемого ресурса изделия. Сравнивается его значение со значением, полученным в предыдущем заданном интервале времени, повторяют процесс до получения нового значения относительного непроизводительно расходуемого ресурса изделия или фиксируют предыдущее значение заданного интервала времени в качестве оптимального периода между техническими обслуживаниями.

Недостатком данного способа является невысокая точность определения оптимального периода технического обслуживания изделия, обусловленная тем, что при его вычислении используют значения функции интенсивности отказов изделия, требующей, во-первых, задания априорно известного закона изменения во времени интенсивности отказов изделия, во-вторых, для определения вида этого закона требуется значительный объем статистических данных по отказам изделия (группы изделий), что сопряжено с большим объемом как временных, так и материальных затрат, в-третьих, данный способ не учитывает индивидуальных особенностей изделия и условий его эксплуатации, так как значения показателей надежности зависят от конструкции изделия, внешних воздействий, принятой системы технического обслуживания и других факторов и могут значительно отличаться от значений, полученных по результатам испытаний.

Техническим результатом предлагаемого способа является повышение точности определения оптимального периода технического обслуживания, а также уменьшение величины относительного непроизводительно расходуемого ресурса изделия для каждого конкретного изделия за счет применения методов эксплуатации по состоянию с контролем параметров.

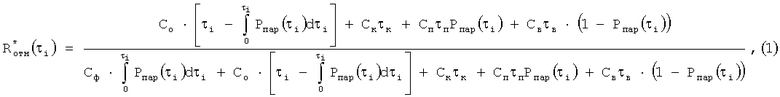

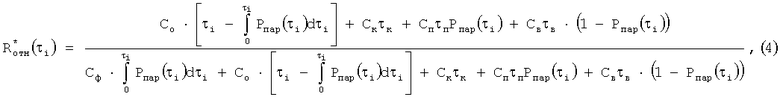

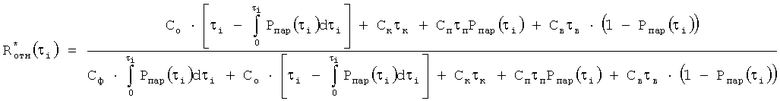

Сущность изобретения заключается в том, что задают среднее время проведения планового технического обслуживания, среднее время контроля работоспособности изделия, среднее время проведения аварийно-восстановительных работ, средний расход ресурса изделия в единицу времени при нахождении изделия в работоспособном состоянии, средний расход ресурса изделия в единицу времени при нахождении изделия в состоянии скрытого отказа, средний расход ресурса изделия в единицу времени при проведении аварийно-восстановительных работ, средний расход ресурса изделия в единицу времени при проведении контроля работоспособности изделия, средний расход ресурса изделия в единицу времени при проведении технического обслуживания, величину наращивания интервалов времени между предполагаемыми техническими обслуживаниями изделия и с заданным постоянным наращиванием формируют интервалы времени между предполагаемыми техническими обслуживаниями изделия с запоминанием предыдущего значения, выделяют множество параметров или один параметр, однозначно характеризующий техническое состояние изделия с известными верхними и нижними границами допусков на каждый параметр соответственно, например напряжение, ток, мощность, чувствительность и др., производят их измерение в течение определенного промежутка времени, требующегося для накопления обучающей выборки данных, кроме того, обучающая выборка также может быть дополнена значениями параметров, ранее измеренными в процессе технического обслуживания изделия, а также дополнительно измеренными проверочными значениями, с помощью обучающей выборки данных строят математическую модель параметров или группы параметров изделия полиномиального вида, расчет коэффициентов которой производят с помощью метода группового учета аргументов [Ивахненко А.Г. Долгосрочное прогнозирование и управление сложными системами. - Киев: «Технiка», 1975. - 312 с.], производят проверку адекватности модели по критерию минимума относительной квадратической погрешности, причем если модель удовлетворяет критерию адекватности, то ее используют в дальнейших расчетах, в противном случае производят повторный пересчет коэффициентов модели с другой степенью полинома, для каждого из сформированных ранее интервалов времени между предполагаемыми техническими обслуживаниями изделия вычисляют значения вероятности безотказной работы по недостижению предельного состояния по определяющему параметру и используют это значение при вычислении среднего времени работоспособного состояния и среднего времени скрытого отказа изделия на этом интервале времени, после чего с использованием вышеперечисленных значений находят значения относительного непроизводительно расходуемого ресурса изделия, сравнивают его значение со значением, полученным в предыдущем заданном интервале времени, и если первое из указанных значений меньше предыдущего, то второе стирают, а первое сохраняют и формируют очередной интервал времени, а затем повторяют процесс до получения нового значения относительного непроизводительно расходуемого ресурса изделия, в противном случае фиксируют предыдущее значение заданного интервала времени в качестве оптимального периода между техническими обслуживаниями, при этом относительный непроизводительно расходуемый ресурс изделия определяют по выражению:

где  - затраты относительного непроизводительно расходуемого ресурса изделия за время τi;

- затраты относительного непроизводительно расходуемого ресурса изделия за время τi;

τi - интервалы времени между предполагаемыми техническими обслуживаниями изделия;

Сo - средний расход ресурса изделия в единицу времени при нахождении изделия в состоянии скрытого отказа;

Ск - средний расход ресурса изделия в единицу времени при проведении контроля работоспособности изделия;

τк - среднее время контроля работоспособности изделия;

Сп - средний расход ресурса изделия в единицу времени при проведении технического обслуживания;

τп - среднее время проведения планового технического обслуживания;

Св - средний расход ресурса изделия в единицу времени при проведении аварийно- восстановительных работ;

τв - среднее время проведения аварийно-восстановительных работ;

Сф - средний расход ресурса изделия в единицу времени при нахождении изделия в работоспособном состоянии;

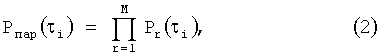

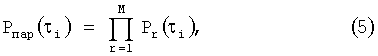

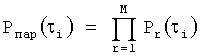

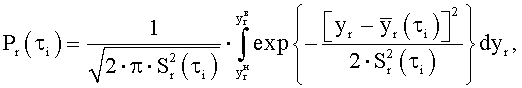

Рпар(τi) - параметрическая вероятность безотказной работы изделия за время τi, которую вычисляют по выражению:

где М - количество определяющих предельное состояние параметров изделия;

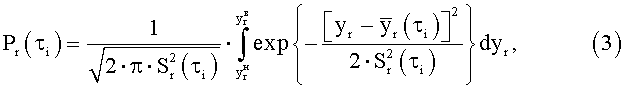

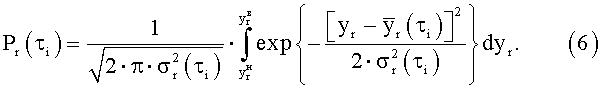

Pr(τi) - вероятность безотказной работы изделия за время τi, вычисляемая по r-му определяющему параметру, которая в свою очередь определяется по следующему выражению:

где  и

и  - верхняя и нижняя границы допуска r-го определяющего предельное состояние параметра системы обеспечения безопасности объекта;

- верхняя и нижняя границы допуска r-го определяющего предельное состояние параметра системы обеспечения безопасности объекта;

- наиболее адекватная модель r-го определяющего параметра;

- наиболее адекватная модель r-го определяющего параметра;

- дисперсия r-го определяющего параметра, математическую модель которой строят также с помощью метода группового учета аргументов.

- дисперсия r-го определяющего параметра, математическую модель которой строят также с помощью метода группового учета аргументов.

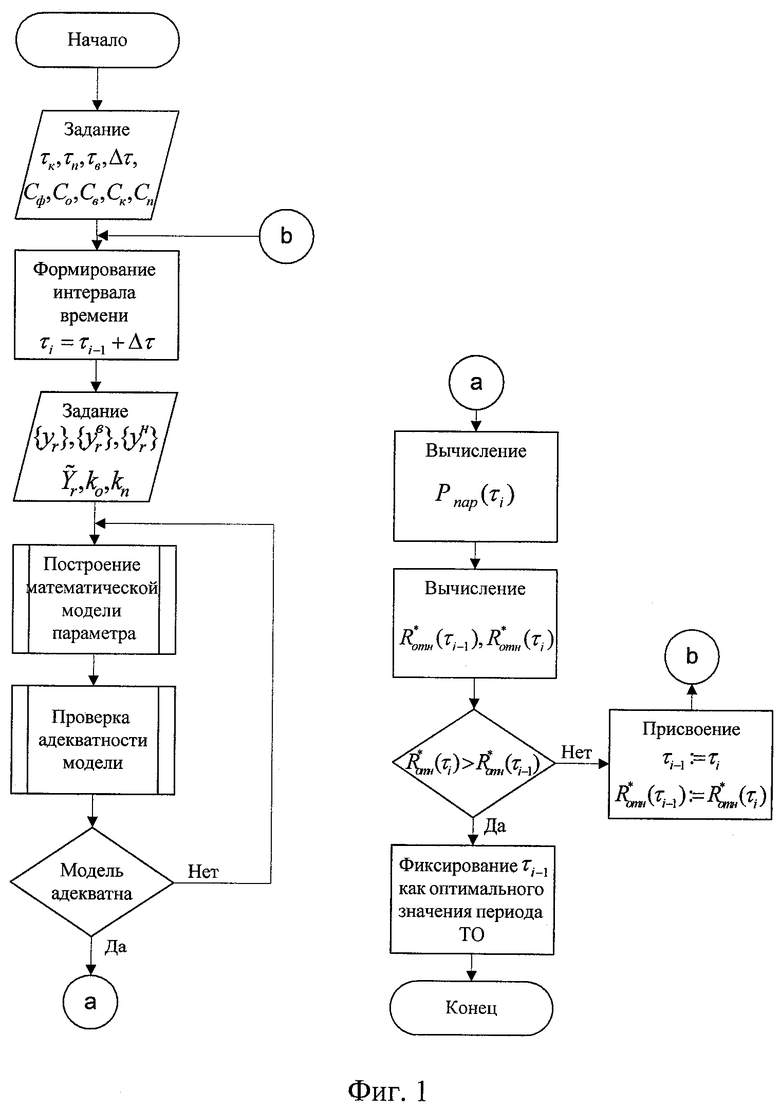

Сущность изобретения поясняется фиг.1, на которой представлен алгоритм определения оптимального периода технического обслуживания изделия.

Реализация способа осуществляется следующим образом: для определения оптимального периода технического обслуживания изделия задают среднее время проведения планового технического обслуживания τп, среднее время контроля работоспособности изделия τк, среднее время проведения аварийно-восстановительных работ τв, средний расход ресурса изделия в единицу времени при нахождении изделия в работоспособном состоянии Сф, средний расход ресурса изделия в единицу времени при нахождении изделия в состоянии скрытого отказа Со, средний расход ресурса изделия в единицу времени при проведении аварийно-восстановительных работ Св, средний расход ресурса изделия в единицу времени при проведении контроля работоспособности изделия Ск, средний расход ресурса изделия в единицу времени при проведении технического обслуживания Сп, величину наращивания интервалов времени между предполагаемыми техническими обслуживаниями изделия Δτ и с заданным постоянным наращиванием формируют интервалы времени между предполагаемыми техническими обслуживаниями изделия и с запоминанием предыдущего значения, выделяют множество параметров {yr} или один параметр, однозначно характеризующий техническое состояние изделия, с известными верхними и нижними границами допусков  и

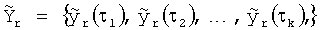

и  на каждый параметр соответственно, например напряжение, ток, мощность, чувствительность и др., производят их измерение в течение определенного промежутка времени, требующегося для накопления обучающей выборки данных

на каждый параметр соответственно, например напряжение, ток, мощность, чувствительность и др., производят их измерение в течение определенного промежутка времени, требующегося для накопления обучающей выборки данных  объемом ko не менее 10 значений, кроме того, обучающая выборка также может быть дополнена значениями параметров, ранее измеренными в процессе технического обслуживания изделия, а также дополнительно измеренными проверочными значениями объемом kn≥0, далее с помощью обучающей выборки данных строят математическую модель параметров (группы параметров) изделия полиномиального вида

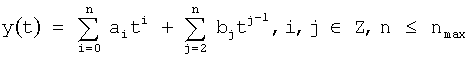

объемом ko не менее 10 значений, кроме того, обучающая выборка также может быть дополнена значениями параметров, ранее измеренными в процессе технического обслуживания изделия, а также дополнительно измеренными проверочными значениями объемом kn≥0, далее с помощью обучающей выборки данных строят математическую модель параметров (группы параметров) изделия полиномиального вида  , где ai, bj - коэффициенты, расчет которых производят с помощью метода группового учета аргументов, Z - множество натуральных чисел, nmax - установленное значение максимальной степени полинома, производят проверку адекватности модели по критерию минимума относительной квадратической погрешности

, где ai, bj - коэффициенты, расчет которых производят с помощью метода группового учета аргументов, Z - множество натуральных чисел, nmax - установленное значение максимальной степени полинома, производят проверку адекватности модели по критерию минимума относительной квадратической погрешности

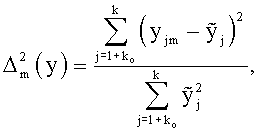

где  - измеренное значение определяющего параметра, yjm - значение определяющего параметра в y-й момент времени, полученное с помощью m-й модели, k - объем исходных данных, т.е. k=kп+kо, kп - объем проверочной части исходных данных, если модель удовлетворяет критерию адекватности, то ее используют в дальнейших расчетах, в противном случае производят повторный пересчет коэффициентов модели с другой степенью полинома, далее для каждого из сформированных ранее интервалов времени между предполагаемыми техническими обслуживаниями изделия вычисляют значения параметрической вероятности безотказной работы изделия Рпар(τi) по недостижению предельного состояния по определяющему параметру и используют это значение при вычислении среднего времени работоспособного состояния

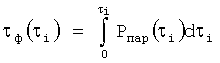

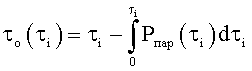

- измеренное значение определяющего параметра, yjm - значение определяющего параметра в y-й момент времени, полученное с помощью m-й модели, k - объем исходных данных, т.е. k=kп+kо, kп - объем проверочной части исходных данных, если модель удовлетворяет критерию адекватности, то ее используют в дальнейших расчетах, в противном случае производят повторный пересчет коэффициентов модели с другой степенью полинома, далее для каждого из сформированных ранее интервалов времени между предполагаемыми техническими обслуживаниями изделия вычисляют значения параметрической вероятности безотказной работы изделия Рпар(τi) по недостижению предельного состояния по определяющему параметру и используют это значение при вычислении среднего времени работоспособного состояния  и среднего времени скрытого отказа изделия

и среднего времени скрытого отказа изделия  на этом интервале времени, после чего с использованием вышеперечисленных значений находят значения относительного непроизводительно расходуемого ресурса изделия

на этом интервале времени, после чего с использованием вышеперечисленных значений находят значения относительного непроизводительно расходуемого ресурса изделия  , сравнивают его значение со значением, полученным в предыдущем заданном интервале времени, и если первое из указанных значений меньше предыдущего, то второе стирают, а первое сохраняют и формируют очередной интервал времени, а затем повторяют процесс до получения нового значения относительного непроизводительно расходуемого ресурса изделия, в противном случае фиксируют предыдущее значение заданного интервала времени в качестве оптимального периода между техническими обслуживаниями, при этом относительный непроизводительно расходуемый ресурс изделия определяют по выражению:

, сравнивают его значение со значением, полученным в предыдущем заданном интервале времени, и если первое из указанных значений меньше предыдущего, то второе стирают, а первое сохраняют и формируют очередной интервал времени, а затем повторяют процесс до получения нового значения относительного непроизводительно расходуемого ресурса изделия, в противном случае фиксируют предыдущее значение заданного интервала времени в качестве оптимального периода между техническими обслуживаниями, при этом относительный непроизводительно расходуемый ресурс изделия определяют по выражению:

где параметрическую вероятность безотказной работы изделия за время τi вычисляют по выражению:

где вероятность безотказной работы изделия за время τi определяют по следующему выражению:

Осуществление изобретения. Ниже приведены примеры определения оптимального периода технического обслуживания изделия по способу-прототипу и с использованием предлагаемого способа.

Для данных примеров на участке времени [0, τi=200 часов] проводились измерения на изделии сложной технической системы. В качестве изделия был выбран блок БИ-007 (индикатор кругового обзора (ИКО)), входящий в состав радионавигационной станции ближней навигации РСБН-4Н. Для данного изделия согласно тактико-техническим характеристикам наработка на отказ составляет 20000 часов, т.е. параметр потока отказов равен λ(τi)=2·10-4 1/ч. На данном изделии было проведено 20 измерений. В контрольном гнезде блока БИ-007 (ИКО) «ИМП. МАСШТАБА» согласно тактико-техническим характеристикам должен быть импульс положительной полярности амплитудой не более 20 В и длительностью 2700±300 мкс, следующей с частотой 300 Гц. Измеренные длительности импульсов приведены в таблице 1.

Исходные данные для расчетов: среднее время проведения планового технического обслуживания τп=1 ч, среднее время контроля работоспособности изделия τк=0,1 ч, среднее время проведения аварийно-восстановительных работ τв=5 ч, средний расход ресурса изделия в единицу времени при нахождении изделии в работоспособном состоянии Сф=1 единица ресурса в час (ед./ч), средний расход ресурса изделия в единицу времени при нахождении изделия в состоянии скрытого отказа Со=1 ед./ч, средний расход ресурса изделия в единицу времени при проведении аварийно-восстановительных работ Cв=10 ед./ч, средний расход ресурса изделия в единицу времени при проведении контроля работоспособности изделия Ск=1 ед./ч, средний расход ресурса изделия в единицу времени при проведении технического обслуживания Сп=1 ед./ч, закон изменения во времени вероятности безотказной работы изделия P(τ)=e-λτ, закон изменения во времени интенсивности отказов изделия λ(τ)=10-6·τ, среднее значение интенсивности отказов изделия (кусочно-непрерывная аппроксимация непрерывной функции интенсивности отказов на интервале времени [0, τ1] λ(τi)=2·10-4 1/ч, значения интервалов времени между предполагаемыми техническими обслуживаниями изделия Δτ=1 ч. Верхняя и нижняя границы допусков измеренного параметра изменяются соответственно от 2400 мкс до 3000 мкс.

При расчетах значения интервалов времени между предполагаемыми техническими обслуживаниями τi задавалось в условных единицах, соответствующих реальным значениям времени в часах. В таблицах 2 и 3 представлены результаты расчетов оптимального периода технического обслуживания для способа-прототипа и предлагаемого способа.

При этом использовалось следующее аппаратное и программное обеспечение: компьютер (Pentium-2.4 ГГц, ОЗУ 1 Гб, HDD 80 Гб, Windows XP, MathCAD версии 14).

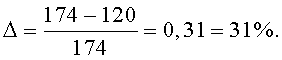

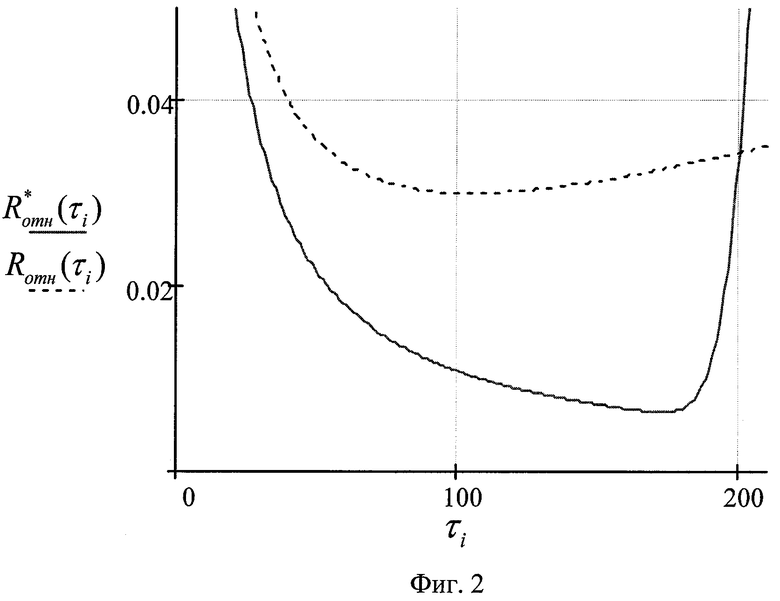

Очевидно, значение оптимального периода технического обслуживания, рассчитанное по способу-прототипу с параметром интенсивности отказов λ(τi)=2·10-4 1/ч и с законом изменения во времени вероятности безотказной работы изделия, равным Р(τ)=е-λτ, при τi=120 ч для таблицы 2, Rотн(τi) является минимальным, однако в качестве оптимального периода технического обслуживания целесообразно принять значение, полученное с использованием предлагаемого способа при τi=174 часа.

Для приведенного примера ошибка определения оптимального периода технического обслуживания изделия по способу-прототипу по сравнению с предлагаемым способом составит:

Относительный выигрыш в величине относительного непроизводительно расходуемого ресурса изделия составит:

На фиг.2 приведены графики зависимостей величин относительного непроизводительного расхода ресурсов для интервалов времени между предполагаемыми техническими обслуживаниями изделия для способа-прототипа и предлагаемого способа.

Данный способ был реализован при разработке тактико-технического задания на опытную конструкторскую работу «Разработка автоматизированного рабочего места для контроля системы вооружения самолета типа Су-27», шифр АРМ ДК-27(СУВ).

Положительный эффект от использования данного способа определения оптимального периода технического обслуживания сложных технических систем при ограниченных ресурсах заключается в том, что предлагаемый способ позволяет избавиться от необходимости задания закона изменения во времени интенсивности отказов изделия и при вычислении оптимального периода технического обслуживания изделия использует фактические данные о текущем техническом состоянии изделия при вычислении коэффициентов математической модели изменения этих параметров и закона изменения вероятности безотказной работы изделия. В результате увеличение точности определения периода времени между очередными техническими обслуживаниями изделия для приведенного примера составит 31%, что ведет к снижению величины относительного непроизводительно расходуемого ресурса изделия в 4,64 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2006 |

|

RU2336570C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2233481C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 1990 |

|

RU2009543C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2233482C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2004 |

|

RU2279712C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2007 |

|

RU2361276C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2001 |

|

RU2206123C2 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОЙ ГОТОВНОСТИ ОБЪЕКТА ТЕХНИКИ | 2024 |

|

RU2820568C1 |

| Устройство для определения рациональной программы технического обслуживания и эксплуатации изделия | 2019 |

|

RU2728955C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2007 |

|

RU2361277C1 |

Изобретение относится к области эксплуатации сложных технических систем и может быть использовано для определения периода контроля и технического обслуживания. Техническим результатом является повышение точности определения оптимального периода технического обслуживания, а также уменьшение величины относительного непроизводительно расходуемого ресурса изделия за счет применения методов эксплуатации по состоянию с контролем параметров. Сущность изобретения заключается в том, что выделяют параметр или группу параметров, однозначно характеризующих техническое состояние изделия с известными верхними и нижними границами допусков соответственно, производят их измерение в течение определенного промежутка времени, с помощью обучающей выборки данных строят математическую модель параметров изделия полиномиального вида, расчет коэффициентов которой производят с помощью метода группового учета аргументов, производят проверку адекватности модели, для каждого из сформированных ранее интервалов времени вычисляют значения вероятности безотказной работы по недостижению предельного состояния по определяющему параметру, находят значения относительного непроизводительно расходуемого ресурса изделия, сравнивают его значение со значением, полученным в предыдущем заданном интервале времени, и если первое из указанных значений меньше предыдущего, то второе стирают и повторяют процесс до получения нового значения, в противном случае фиксируют предыдущее значение заданного интервала времени и рассчитывают при этом относительный непроизводительно расходуемый ресурс изделия. Положительный эффект от использования данного способа заключается в том, что предлагаемый способ позволяет избавиться от необходимости задания закона изменения во времени интенсивности отказов изделия и при вычислении оптимального периода технического обслуживания изделия использует фактические данные о текущем техническом состоянии изделия. 2 ил., 3 табл.

Способ определения оптимального периода технического обслуживания сложных технических систем при ограниченных ресурсах, основанный на задании среднего времени проведения планового технического обслуживания, среднего времени контроля работоспособности изделия, среднего времени проведения аварийно-восстановительных работ, среднего расхода ресурса изделия в единицу времени при нахождении изделия в работоспособном состоянии, среднего расхода ресурса изделия в единицу времени при нахождении изделия в состоянии скрытого отказа, среднего расхода ресурса изделия в единицу времени при проведении аварийно-восстановительных работ, среднего расхода ресурса изделия в единицу времени при проведении контроля работоспособности изделия, среднего расхода ресурса изделия в единицу времени при проведении технического обслуживания, шага наращивания интервалов времени между предполагаемыми техническими обслуживаниями изделия, и в формировании интервала времени с заданным постоянным наращиванием между предполагаемыми техническими обслуживаниями изделия с запоминанием предыдущего значения, отличающийся тем, что выделяют один или несколько параметров, однозначно характеризующих техническое состояние изделия с известными верхними и нижними границами допусков соответственно, измеряют их значение в течение заданного промежутка времени, формируют обучающую выборку значений параметров измеренных в процессе технического обслуживания изделия, с помощью обучающей выборки строят математическую модель параметров или группы параметров изделия полиномиального вида, расчет коэффициентов которой производят с помощью метода группового учета аргументов, производят проверку адекватности модели по критерию минимума относительной квадратической погрешности, причем если модель удовлетворяет критерию адекватности, то ее используют в дальнейших расчетах, в противном случае производят повторный пересчет коэффициентов модели с другой степенью полинома, для каждого из сформированных ранее интервалов времени между предполагаемыми техническими обслуживаниями изделия вычисляют значения вероятности безотказной работы по недостижению предельного состояния по определяющему параметру и используют это значение при вычислении среднего времени работоспособного состояния и среднего времени скрытого отказа изделия на этом интервале времени, после чего с использованием вышеперечисленных значений находят значения относительного непроизводительно расходуемого ресурса изделия, сравнивают его значение со значением, полученным в предыдущем заданном интервале времени, и если первое из указанных значений меньше предыдущего, то второе стирают, а первое сохраняют и формируют очередной интервал времени, а затем повторяют процесс до получения нового значения относительного непроизводительно расходуемого ресурса изделия, в противном случае фиксируют предыдущее значение заданного интервала времени в качестве оптимального периода между техническими обслуживаниями, при этом относительный непроизводительно расходуемый ресурс изделия определяют по формуле:

где  - затраты относительного непроизводительно расходуемого ресурса изделия за время τi;

- затраты относительного непроизводительно расходуемого ресурса изделия за время τi;

τi - интервалы времени между предполагаемыми техническими обслуживаниями изделия;

Сo - средний расход ресурса изделия в единицу времени при нахождении изделия в состоянии скрытого отказа;

Ск - средний расход ресурса изделия в единицу времени при проведении контроля работоспособности изделия;

τк - среднее время контроля работоспособности изделия;

Сп - средний расход ресурса изделия в единицу времени при проведении технического обслуживания;

τп - среднее время проведения планового технического обслуживания;

Cв - средний расход ресурса изделия в единицу времени при проведении аварийно- восстановительных работ;

τв - среднее время проведения аварийно-восстановительных работ;

Сф - средний расход ресурса изделия в единицу времени при нахождении изделия в работоспособном состоянии;

Рпар(τi) - параметрическая вероятность безотказной работы изделия за время τi и вычисляется по выражению:

,

,

где М - количество определяющих предельное состояние параметров изделия;

Pr(τi) - вероятность безотказной работы изделия за время τi, вычисляемая по r-му определяющему параметру, которая, в свою очередь, определяется по следующему выражению:

где  и

и  - верхняя и нижняя граница допуска r-го определяющего предельное состояние параметра системы обеспечения безопасности объекта;

- верхняя и нижняя граница допуска r-го определяющего предельное состояние параметра системы обеспечения безопасности объекта;

- наиболее адекватная модель r-го определяющего параметра;

- наиболее адекватная модель r-го определяющего параметра;

- дисперсия r-го определяющего параметра, математическая модель которой строится также с помощью метода группового учета аргументов.

- дисперсия r-го определяющего параметра, математическая модель которой строится также с помощью метода группового учета аргументов.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2006 |

|

RU2336570C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2233482C1 |

| DE 3633402 A1, 09.04.1987 | |||

| JP 5185355 A, 27.07.1993 | |||

| DE 1971358 A1, 08.10.1998. | |||

Авторы

Даты

2011-12-10—Публикация

2009-02-09—Подача