Изобретение относится к солнечной энергетике, в частности к способу получения чипов солнечных фотоэлементов, и может быть использовано в электронной промышленности для преобразования световой энергии в электрическую.

Известен способ изготовления чипов солнечных фотоэлементов (см. "Особенности технологии получения солнечных элементов на основе гетероструктур AlGaPAs/GaAs с использованием метода ГЖК", Благин А.В., Благина Л.В., Алфимова Д.Л., Сысоев И.А., Слуцкая О.В. Труды Девятой Международной научно-технической конференции "Актуальные проблемы твердотельной электроники и микроэлектроники", пос. Дивноморское, Россия, 2004 г.) на основе гетероструктур AlGaPAs/GaAs с использованием метода градиентной жидкофазной кристаллизации. В качестве контактных материалов для слоя р-типа использовались сплавы хром-медь и никель-медь, сопротивление которых не превышает 0,23 Ом/см2, для слоя n-типа комбинация из двух металлов - ванадия и алюминия, сопротивление которых равно 0,105 Ом/см2. КПД фотопреобразователя на основе гетероструктуры Al0,33Ga0,67P0,05As0,95/GaAs, измеренный на имитаторе солнечного излучения, составил 21,5%.

Недостатком известного способа изготовления чипов солнечных фотоэлементов является высокое сопротивление омического контакта, сложность изготовления полупроводниковой структуры и низкий КПД фотопреобразователя.

Известен способ изготовления чипов солнечных фотоэлементов (см. патент RU 2244986, МПК H01L 31/18, опубликован 20.01.2005), заключающийся в том, что на лицевую сторону полупроводниковой пластины со структурой n-Ge подложка, n-GaAs буферный слой, n-GaAs базовый слой, p-GaAs эмиттерный слой, p+-GaAlAs широкозонный слой, p+-GaAs контактный слой наносят слой двуокиси кремния. Напыляют слой контактной металлизации на тыл пластины и наращивают тыльный контакт электрохимическим осаждением. Вытравливают слой двуокиси кремния в окнах над контактными областями. Напыляют последовательно слои контактной металлизации хрома и наращивают контакты электрохимическим осаждением серебра и защитного слоя никеля. Удаляют слой двуокиси кремния в окнах по периметру фотопреобразователя и вытравливают слои арсенида галлия до германиевой подложки. Удаляют слой двуокиси кремния, стравливают p+-GaAs слой за пределами контактных областей и наносят просветляющее покрытие.

Недостатком известного способа изготовления чипов солнечных фотоэлементов являются большие потери на затенение фоточувствительной поверхности фотоэлементов, что приводит к ухудшению параметров фотопреобразователя.

Известен способ получения чипов концентраторных солнечных фотоэлементов (см. патент US 5330585, МПК H01L 31/068, опубликован 19.07.1994), включающий следующие стадии: выращивание фоточувствительной многослойной структуры; создание пассивирующего слоя или окна из чувствительного к окружающей среде материала (AlGaAs) на поверхности фоточувствительной многослойной структуры; нанесение контактного слоя из нечувствительного к окружающей среде материала, обладающего электрической проводимостью на поверхности пассивирующего слоя; удаление части контактного слоя для открытия части нижележащего пассивирующего слоя таким образом, чтобы оставшаяся часть контактного слоя осталась на поверхности пассивирующего слоя. Далее наносят просветляющее покрытие из нечувствительного к окружающей среде электрически непроводящего материала на открытой части пассивирующего слоя таким образом, чтобы оставшаяся часть контактного слоя не была закрыта просветляющим покрытием, и чтобы покрытие вместе с оставшейся частью контактного слоя полностью закрывали пассивирующий слой. Формируют омический контакт из материала, обладающего электрической проводимостью, на поверхности оставшейся части контактного слоя. Процесс включает следующие стадии. Создают маску на поверхности просветляющего покрытия таким образом, чтобы оставался зазор между маской и оставшейся частью контактного слоя. Создают слой из контактного материала на поверхности маски, на части просветляющего покрытия и на оставшейся части контактного слоя. Удаляют маску и контактный материал, лежащий на маске.

Недостатком известного способа изготовления чипов концентраторных солнечных фотоэлементов являются потери на затенение фоточувствительной поверхности фотоэлементов, что приводит к ухудшению параметров фотопреобразователя.

Известен способ изготовления чипов солнечных фотоэлементов (см. патент RU 2292610, МПК H01L 31/18, опубликован 27.01.2007). Солнечные фотоэлементы изготавливают на основе полупроводниковой пластины со структурой n-Ge подложка, n-GaAs буферный слой, n-GaAs базовый слой, р-GaAs эмиттерный слой, p+-GaAlAs широкозонный слой, p+-GaAs контактный слой. Способ включает напыление слоя контактной металлизации на тыльную поверхность пластины, наращивание тыльного контакта электрохимическим осаждением серебра, напыление последовательно слоев контактной металлизации хрома толщиной 200÷400 Å, палладия толщиной 200÷500 Å, серебра толщиной 500÷1500 Å, наращивание контактов электрохимическим осаждением серебра. Далее вытравливают слои арсенида галлия до германиевой подложки через фоторезистивную маску с рисунком окон по периметру фотопреобразователя. Стравливают p+-GaAs слой за пределами контактных областей и наносят просветляющее покрытие.

Недостатками известного способа изготовления чипов солнечных фотоэлементов являются большие потери на затенение фоточувствительной поверхности фотоэлементов и проведение операции нанесения просветляющего покрытия после осаждения серебра, что приводит к ухудшению параметров омических контактов и к падению КПД преобразования солнечной энергии в электрическую.

Наиболее близким к заявляемому техническому решению по совокупности существенных признаков является способ изготовления чипов концентраторных солнечных фотоэлементов (см. патент RU 2368038, МПК H01L 31/18, опубликован 20.09.2009), принятый за прототип. Способ-прототип для изготовления чипов концентраторных солнечных фотоэлементов использует многослойную полупроводниковую структуру GaInP/Ga(In)As/Ge, выращенную на германиевой подложке. Способ-прототип включает последовательное нанесение на поверхность фоточувствительной многослойной структуры пассивирующего слоя и контактного слоя, локальное удаление контактного слоя для открытия части нижележащего пассивирующего слоя и формирования полосок контактного слоя, создание многослойного просветляющего покрытия на открытой части пассивирующего слоя, формирование омических контактов на поверхности полосок контактного слоя (через маску) и на тыльной поверхности фоточувствительной многослойной полупроводниковой структуры путем напыления и вжигания основы омических контактов. Далее проводят утолщение основы омических контактов электрохимическим осаждением слоя контактного материала, разделение многослойной структуры на чипы и пассивацию боковой поверхности чипов диэлектриком.

Недостатком способа-прототипа является небольшая толщина омических контактов, что приводит к увеличению омического сопротивления, большая степень затенения фоточувствительной поверхности из-за нерациональной формы контактных полос и небольшого расстояния между полосами, что приводит к ухудшению параметров омических контактов и к уменьшению КПД преобразования солнечной энергии в электрическую.

Задачей заявляемого технического решения является такого способа изготовления чипов концентраторных солнечных фотоэлементов, который бы обеспечивал улучшение параметров солнечных фотоэлементов за счет уменьшения омических и оптических потерь, связанных с затенением светочувствительной поверхности чипов.

Поставленная задача достигается тем, что способ изготовления чипов концентраторных солнечных фотоэлементов включает выращивание фоточувствительной многослойной полупроводниковой структуры на германиевой подложке, последовательное нанесение на поверхность фоточувствительной многослойной структуры пассивирующего слоя и контактного слоя, локальное удаление контактного слоя для открытия части нижележащего пассивирующего слоя и формирования полосок контактного слоя, создание многослойного просветляющего покрытия на открытой части пассивирующего слоя, формирование омических контактов на поверхности полосок контактного слоя и на тыльной поверхности фоточувствительной многослойной полупроводниковой структуры путем напыления и вжигания основы омических контактов, последующего утолщения основы омических контактов электрохимическим осаждением слоя контактного материала, разделение многослойной структуры на чипы и пассивацию боковой поверхности чипов диэлектриком. Новым в заявляемом способе является утолщение основы омических контактов на поверхности полосок контактного слоя через маску, изготовленную методом аммиачного переворачивания позитивного фоторезиста, после чего полоски маски в поперечном сечении имеют вид трапеции, прилегающей меньшим основанием к фронтальной поверхности фоточувствительной многослойной полупроводниковой структуры. Полученные полоски омических контактов в поперечном сечении имеют вид трапеции, и их боковые поверхности выполнены при этом зеркальными.

В заявляемом способе полоски омических контактов оказываются в результате выполненными точно повторяющими поперечный профиль боковой стенки маски фоторезиста и имеют в поперечном сечении вид трапеции с большим основанием, прилегающим к фронтальной поверхности фотоэлемента, а поверхности боковых стенок полосок омических контактов оказываются выполненными зеркальными.

Маска позитивного фоторезиста может быть выполнена толщиной 6-8 мкм и шириной мезы (области, не закрытой фоторезистом, где в дальнейшем будет расположена контактная полоска) 4-10 мкм.

Полоски омических контактов (в поперечном размере в виде трапеции) могут быть выполнены высотой 5-6 мкм и шириной 4-10 мкм из серебра.

Многослойное просветляющее покрытие может быть выполнено последовательным нанесением слоев SiO2/Si3N4/TiOx методом магнетронного распыления.

Для снижения омических потерь при повышенных рабочих токах можно уменьшить расстояние между полосками омических контактов, однако это приводит к увеличению оптических потерь вследствие увеличения затенения фоточувствительной поверхности фотоэлемента полосками омических контактов. Для снижения этих оптических потерь можно уменьшить ширину полосок омических контактов, однако это приводит к увеличению контактного сопротивления между металлическими полосками омических контактов и полупроводниковой структурой. В заявляемом способе изготовления чипов концентраторных солнечных фотоэлементов для снижения оптических и омических потерь создают полоски омических контактов, имеющие в поперечном сечении вид трапеции с большим основанием, прилегающим к фронтальной поверхности фотоэлемента, и с меньшим фронтальным основанием. Боковые стенки полосок выполняют зеркальными. Таким образом, солнечное излучение, падающее на зеркальную боковую стенку полоски омических контактов, отражается и попадает на фоточувствительную поверхность фотоэлемента, что приводит к уменьшению потерь, связанных с затенением фоточувствительной области, и позволяет увеличивать ширину полосок омических контактов, уменьшая тем самым омические потери. Также при создании полосок омических контактов, имеющих в поперечном разрезе вид трапеции, с зеркальными боковыми стенками можно уменьшать расстояние между полосками омических контактов, не увеличивая при этом потерь на затенение фоточувствительной поверхности фотоэлемента, что дает возможность преобразовывать солнечное излучение с более высокой степенью концентрирования.

Для изготовления полосок омических контактов с поперечным сечением в виде трапеции используют маску позитивного фоторезиста, так как позитивные фоторезисты обладают высокой степенью разрешения. Для изготовления маски фоторезиста, полоски которой имеют в поперечном сечении вид трапеций с меньшим основанием, прилегающим к фронтальной поверхности фоторезиста, используют метод аммиачного переворачивания, дающий негативное изображение рисунка фотошаблона. При экспонировании позитивного фоторезиста через фотошаблон основное светочувствительное вещество сульфоэфиры нафтохинондиазидов превращается в инденкарбоновую кислоту с выделением азота как побочного продукта, далее в процессе термической обработки в среде аммиака инденкарбоновая кислота превращается в инден, при повторном экспонировании без шаблона сульфоэфиры нафтохинондиазидов в неэкспонированных до этого областях превращаются в инденкарбоновую кислоту. В ходе проявления в слабом щелочном растворе области, подвергнутые экспонированию через шаблон, не проявляются, а подвергнутые экспонированию по полю проявляются. Инден является более устойчивым к щелочному проявителю веществом, чем инденкарбоновая кислота, что позволяет увеличивать время проявления фоторезиста. При регулировании времени первого и второго экспонирования, времени и температуры обработки в среде аммиака можно регулировать наклон боковой стенки полосок маски фоторезиста. Данным способом получена маска фоторезиста толщиной полосок 6-8 мкм, шириной мезы 4-10 мкм, что позволило получить узкие полоски омических контактов шириной 4-10 мкм и высотой 5-6 мкм, имеющих в поперечном сечении вид трапеции с большим основанием, прилегающим к фронтальной поверхности фотоэлемента.

Создание полосок утолщенных омических контактов, имеющих в поперечном сечении вид трапеции шириной 4-10 мкм и высотой 5-6 мкм, расположенных с шагом 50-100 мкм, позволяет уменьшить потери на затенение светочувствительной поверхности за счет отражения солнечного излучения от боковых стенок полосок омических контактов и уменьшить омические потери за счет увеличения толщины и ширины полосок омических контактов.

Концентраторные солнечные фотоэлементы с полосками омических контактов, имеющих в поперечном сечении вид трапеции, с зеркальными боковыми стенками высотой 5-6 мкм, расположенными с шагом 40-50 мкм, могут быть использованы при преобразовании концентрированного солнечного излучения со степенью концентрирования более 5000 солнц.

Использование серебра для электрохимического осаждения обусловлено высокой пластичностью данного материала, наряду с высокими параметрами электрической проводимости. При электрохимическом росте серебра через маску фоторезиста с выше указанным профилем боковой стенки серебро, благодаря высокой пластичности, в точности повторяет профиль маски фоторезиста. Таким образом, боковые стенки полосок омических контактов имеют гладкую, зеркальную поверхность и имеют в поперечном сечении вид трапеции с большим тыльным основанием. При электрохимическом осаждении серебра толщиной меньше 5 мкм происходит увеличение омического сопротивления контактов. При толщине больше 6 мкм возникают напряженные слои, вследствие чего уменьшается адгезия омического контакта к контактному слою и происходит его отслаивание.

Использование трехслойного просветляющего покрытия SiO2/Si3N4/TiOx обусловлено низким коэффициентом отражения в широком диапазоне длин волн и высокой химической стойкостью, что позволяет проводить процесс изготовления просветляющего покрытия на первых стадиях изготовления чипов концентраторных солнечных фотоэлементов. Создание омических контактов непосредственно перед травлением контактного слоя и нанесением просветляющего покрытия может привести к ухудшению поверхности серебряных контактов из-за низкой химической стойкости серебра.

Заявляемое техническое решение поясняется чертежами, где:

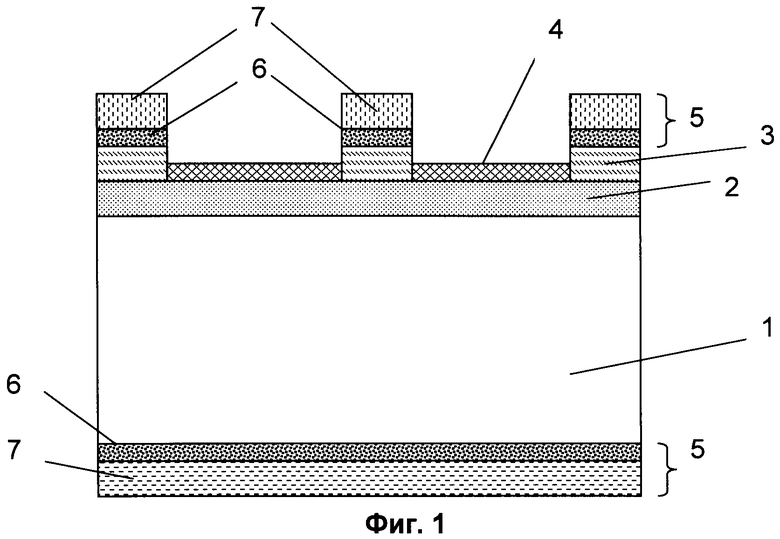

на фиг.1 приведена схема чипа концентраторного солнечного фотоэлемента;

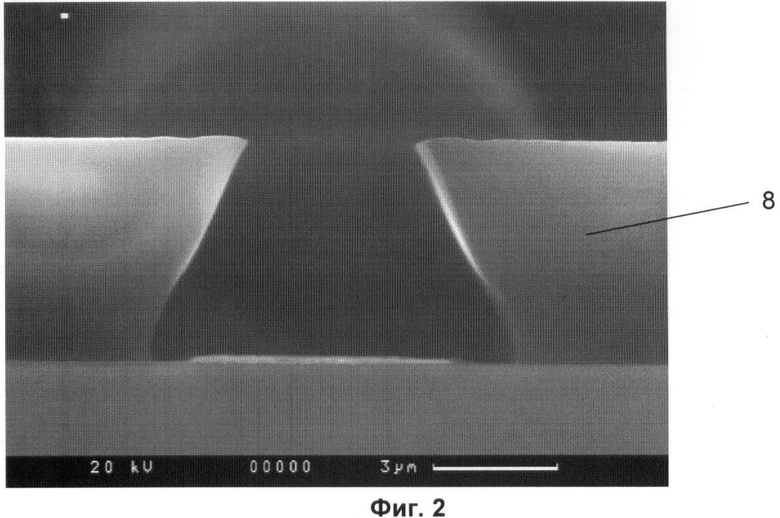

на фиг.2 показано изображение маски фоторезиста, полоски которой имеют в поперечном сечении вид трапеции с меньшим тыльным основанием, прилегающим к фронтальной поверхности фотоэлемента;

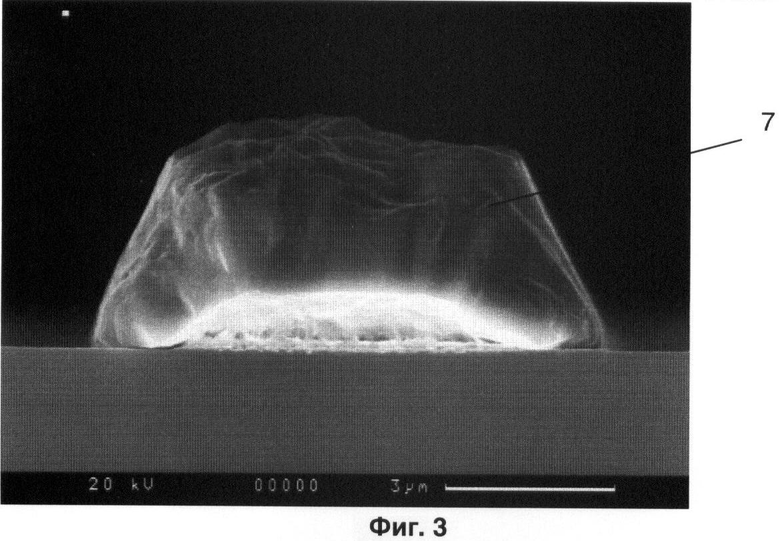

на фиг.3 изображена полоска омического контакта, имеющая в поперечном сечении вид трапеции с большим тыльным основанием, прилегающим к фронтальной поверхности фотоэлемента;

на фиг.4 показано схематическое изображение одного из вариантов фотошаблона для изготовления полосок омических контактов;

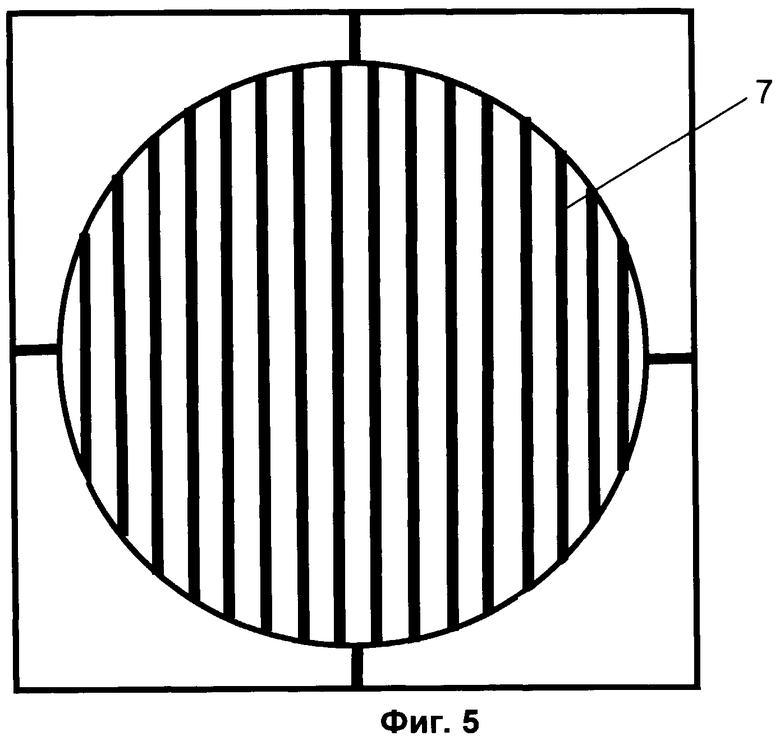

на фиг.5 дано схематическое изображение другого варианта фотошаблона для изготовления полосок омических контактов;

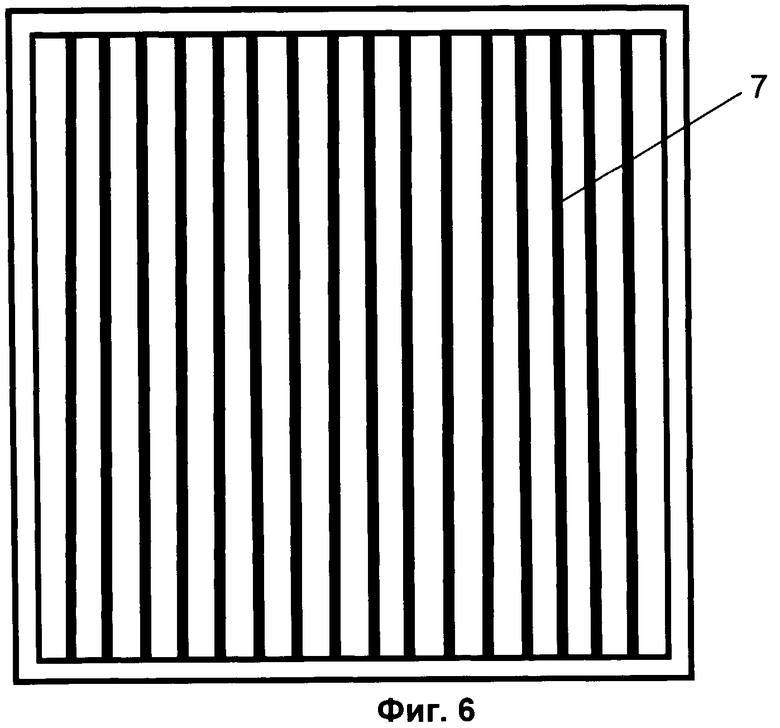

на фиг.6 показано схематическое изображение третьего варианта фотошаблона для изготовления полосок омических контактов;

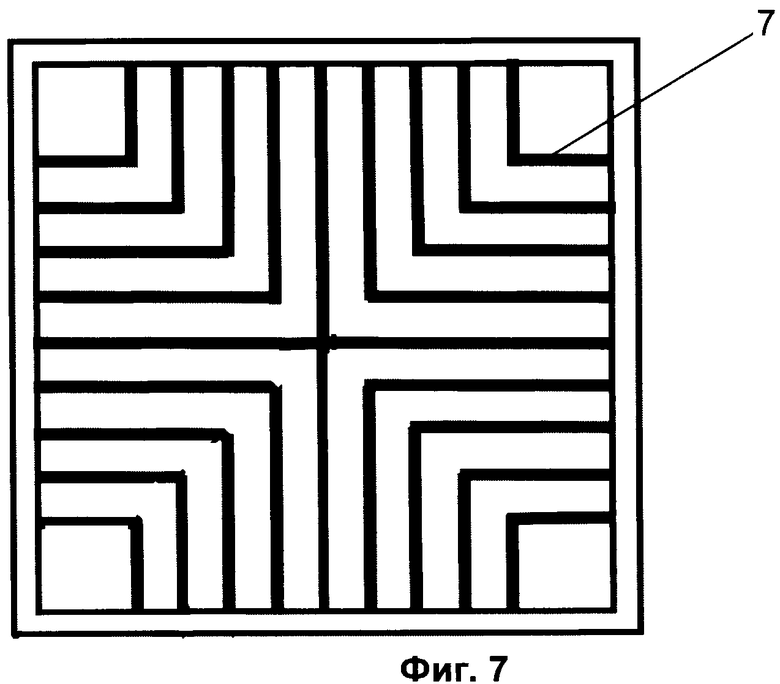

на фиг.7 приведено схематическое изображение четвертого варианта фотошаблона для изготовления полосок омических контактов;

На фиг.1 - 7 показаны: 1 - фоточувствительная многослойная полупроводниковая структура, 2 - пассивирующий слой, 3 - контактный слой, 4 - просветляющее покрытие, 5 - омический контакт, 6 - напыленная основа омического контакта, 7 - электрохимически осажденнный слой контактного материала, 8 - маска фоторезиста.

Заявляемый способ получения чипов концентраторных солнечных фотоэлементов проводят в несколько стадий. Выращивают фоточувствительную многослойную полупроводниковую структуру 1 (см. фиг.1), создают пассивирующий слой 2 на поверхности фоточувствительной многослойной полупроводниковой структуры, создают контактный слой 3, обладающий электрической проводимостью на поверхности окна. Далее проводят локальное удаление контактного слоя для открытия части нижележащего пассивирующего слоя 2. Затем создают многослойное просветляющее покрытие 4 на вышеуказанной открытой части пассивирующего слоя 2 последовательным нанесением слоев SiO2/Si3N4/TiOx методом магнетронного распыления. Создают омические контакты 5 из материалов, обладающих электрической проводимостью, на поверхности оставшейся части контактного слоя и на тыльной поверхности фоточувствительной многослойной структуры, в два этапа. На первом этапе проводят напыление основы 6 омического контакта толщиной 0,2-0,4 мкм. Проводят вжигание основы 6 омического контакта при температуре 360-370°C в течение 10-60 с. На втором этапе получают маску 8 позитивного фоторезиста (см. фиг.2) методом аммиачного переворачивания позитивного фоторезиста марки AZ4533. В поперечном сечении маску 8 фоторезиста выполняют в виде трапеции с меньшим тыльным основанием, прилегающим к фронтальной поверхности фотоэлемента, и с большим фронтальным основанием. Маску 8 фоторезиста создают толщиной 6-8 мкм. Для получение мезы шириной 4-10 мкм с заданным профилем боковой стенки процесс термической обработки в среде аммиака проводят в течение 1200-1400 с при температуре 80-90°C. Осуществляют электрохимическое осаждение толстого слоя 7 контактного материала, например серебра (см. фиг.1, фиг.3), толщиной 5-6 мкм, полоски которого точно повторяют профиль боковой стенки маски 8 позитивного фоторезиста и имеют в поперечном сечении вид трапеции с большим тыльным основанием, прилегающим к фронтальной поверхности фотоэлемента. Полоски омических контактов выполняют высотой 5-6 мкм и шириной 4-10 мкм, поверхности боковых стенок полосок выполняют зеркальными. Для преобразования солнечного излучения с высокой степенью концентрирования используют фотошаблон с узкими полосками омических контактов шириной 4 мкм, расположенными с шагом 50 мкм (см. фиг.4-7). Далее проводят разделение многослойной структуры на чипы методом химического травления и осуществляют пассивацию боковой поверхности чипов диэлектриком.

Пример 1. Были получены чипы концентраторных солнечных фотоэлементов в несколько стадий. Была выращена фоточувствительная многослойная полупроводниковая структура Ga(In)As/Ge на германиевой подложке р-типа. Нанесен пассивирующий слой из GaInP на поверхности фоточувствительной многослойной полупроводниковой структуры. Нанесен контактный слой GaAs. Проведено локальное удаление контактного слоя для открытия части нижележащего пассивирующего слоя. Создано многослойное просветляющее покрытие на вышеуказанной открытой части пассивирующего слоя последовательным нанесением слоев SiO2/Si3N4/TiOx методом магнетронного распыления. В два этапа сформированы омические контакты из материалов, обладающих электрической проводимостью, на поверхности оставшейся части контактного слоя и на тыльной поверхности фоточувствительной многослойной полупроводниковой структуры. На фронтальной поверхности проведено напыление последовательно слоев сплава, содержащего золото 90 мас.% и германий 10 мас.%, никеля и золота, толщиной 0,2 мкм. На тыльной поверхности фотоэлемента проведено напыление слоев сплава, содержащего серебро 95 мас.% и марганец 5 мас.%, никеля и золота, толщиной 0,4 мкм. Проведено вжигание напыленных контактных материалов при температуре 360°C в течение 20 с. Осуществлено электрохимическое осаждение слоя серебра толщиной 5 мкм через маску позитивного фоторезиста. Маска фоторезиста выполнена методом аммиачного переворачивания позитивного фоторезиста марки AZ4533, полоски которой имели в поперечном сечении вид трапеции с меньшим тыльным основанием, прилегающим к фронтальной поверхности фотоэлемента, и с большим верхним основанием. Маска фоторезиста была создана толщиной 6 мкм. Получена меза шириной 4 мкм с заданным профилем боковой стенки при проведении процесса термической обработки в среде аммиака в течение 1300 с при температуре 85°C. Полоски омических контактов были выполнены точно повторяющими профиль боковой стенки маски фоторезиста и имели в поперечном сечении вид трапеции с большим тыльным основанием, прилегающим к фронтальной поверхности фотоэлемента. Полоски омических контактов были выполнены высотой 5 мкм и шириной 4 мкм, поверхности боковых стенок пирамид выполнены зеркальными. Далее было проведено разделение многослойной структуры на чипы методом химического травления и осуществлена пассивация боковой поверхности чипов диэлектриком.

Пример 2. Были получены чипы концентраторных солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: напыление контактных материалов на фронтальной поверхности фотоэлемента осуществлено толщиной 0,3 мкм, на тыльной поверхности фотоэлемента 0,4 мкм. Проведено вжигание при температуре 370°C в течение 10 с. Маска фоторезиста под осаждение серебра выполнена толщиной 6,5 мкм. Процесс термической обработки в среде аммиака был проведен в течение 1200 с при 90°C. Ширина мез составляла 6 мкм. Электрохимическое осаждение серебра было проведено толщиной 6 мкм. Ширина полосок омических контактов составляла 6 мкм.

Пример 3. Были получены чипы концентраторных солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: напыление контактных материалов на фронтальной поверхности фотоэлемента осуществлено толщиной 0,27 мкм, на тыльной поверхности фотоэлемента 0,38 мкм. Проведено вжигание при температуре 370°C в течение 30 с. Маска фоторезиста под осаждение серебра выполнена толщиной 6,7 мкм. Процесс термической обработки в среде аммиака проведен в течение 1250 с при 90°C. Ширина мез составляла 8 мкм. Электрохимическое осаждение серебра проведено толщиной 6 мкм. Ширина полосок омических контактов составляла 8 мкм.

Пример 4. Были получены чипы концентраторных солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: напыление контактных материалов на фронтальной поверхности фотоэлемента осуществлено толщиной 0,2 мкм, на тыльной поверхности фотоэлемента 0,3 мкм. Проведено вжигание при температуре 365°C в течение 20 с. Маска фоторезиста под осаждение серебра выполнена толщиной 6,2 мкм. Процесс термической обработки в среде аммиака был проведен в течение 1200 с при 80°C. Ширина мез составляла 10 мкм. Электрохимическое осаждение серебра проведено толщиной 5,5 мкм. Ширина полосок омических контактов составляла 10 мкм.

Пример 5. Были получены чипы концентраторных солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: напыление контактных материалов на фронтальной поверхности фотоэлемента осуществлено толщиной 0,34 мкм, на тыльной поверхности фотоэлемента 0,4 мкм. Проведено вжигание при температуре 360°C в течение 60 с. Маска фоторезиста под осаждение серебра выполнена толщиной 6 мкм. Процесс термической обработки в среде аммиака был проведен в течение 1400 с при 80°C. Ширина мез составляет 5 мкм. Электрохимическое осаждение серебра проведено толщиной 5 мкм. Ширина полосок омических контактов составляла 5 мкм.

Пример 6. Были получены чипы концентраторных солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: напыление контактных материалов на фронтальной поверхности фотоэлемента осуществлено толщиной 0,22 мкм, на тыльной поверхности фотоэлемента 0,32 мкм. Проведено вжигание при температуре 368°C в течение 50 с. Маска фоторезиста под осаждение серебра выполнена толщиной 7 мкм. Процесс термической обработки в среде аммиака проведен в течение 1350 с при 85°C. Ширина мез составляла 7 мкм. Электрохимическое осаждение серебра проведено толщиной 6 мкм. Ширина полосок омических контактов составляла 7 мкм.

Пример 7. Были получены чипы концентраторных солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: напыление контактных материалов на фронтальной поверхности фотоэлемента осуществлено толщиной 0,28 мкм, на тыльной поверхности фотоэлемента 0,37 мкм. Проведено вжигание основы омических контактов при температуре 370°C в течение 20 с. Маска фоторезиста под осаждение серебра выполнена толщиной 6,5 мкм. Процесс термической обработки в среде аммиака был проведен в течение 1300 с при 85°C. Ширина мез составляла 5 мкм. Электрохимическое осаждение серебра проведено толщиной 5,2 мкм. Ширина полосок омических контактов составляла 5 мкм.

Пример 8. Были получены чипы концентраторных солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: создана фоточувствительная многослойная полупроводниковая структура GaAs/Ge на германиевой подложке р-типа. Создано окно AlGaAs на поверхности фоточувствительной многослойной полупроводниковой структуры. Создан контактный слой GaAs. Напыление контактных материалов на фронтальной поверхности фотоэлемента было осуществлено толщиной 0,24 мкм, на тыльной поверхности фотоэлемента 0,35 мкм. Проведено вжигание основы омических контактов при температуре 370°C в течение 15 с. Маска фоторезиста под осаждение серебра выполнена толщиной 6,3 мкм. Процесс термической обработки в среде аммиака был проведен в течение 1300 с при 87°C. Ширина мез составляла 5 мкм. Электрохимическое осаждение серебра было проведено толщиной 5,5 мкм. Ширина полосок омических контактов составляла 5 мкм.

Пример 9. Были получены чипы концентраторных солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: создана фоточувствительная многослойная полупроводниковая структура GaAs/Ge на германиевой подложке р-типа. Создано окно AlGaAs на поверхности фоточувствительной многослойной структуры. Создан контактный слой GaAs. Напыление контактных материалов на фронтальной поверхности фотоэлемента было осуществлено толщиной 0,2 мкм, на тыльной поверхности фотоэлемента 0,3 мкм. Проведено вжигание основы омических контактов при температуре 360°C в течение 15 с. Маска фоторезиста под осаждение серебра была выполнена толщиной 6,1 мкм. Процесс термической обработки в среде аммиака был проведен в течение 1300 с при 89°C. Ширина мез составляла 6 мкм. Электрохимическое осаждение серебра проведено толщиной 5,1 мкм. Ширина полосок омических контактов составляла 6 мкм.

Пример 10. Были получены чипы концентраторных солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: создана фоточувствительная многослойная полупроводниковая структура GaAs/Ge на германиевой подложке р-типа. Создано окно AlGaAs на поверхности фоточувствительной многослойной полупроводниковой структуры. Создан контактный слой GaAs. Напыление контактных материалов на фронтальной поверхности фотоэлемента было осуществлено толщиной 0,22 мкм, на тыльной поверхности фотоэлемента 0,3 мкм. Проведено вжигание основы омических контактов при температуре 365°C в течение 15 с. Маска фоторезиста под осаждение серебра была выполнена толщиной 7 мкм. Процесс термической обработки в среде аммиака проведен в течение 1250 с при 87°C. Ширина мез составляла 10 мкм. Электрохимическое осаждение серебра было проведено толщиной 6 мкм. Ширина полосок омических контактов составляла 10 мкм.

Были созданы чипы концентраторных солнечных фотоэлементов с низкой степенью затенения фоточувствительной поверхности солнечных фотоэлементов порядка 5%, с низким омическим сопротивлением полосок омических контактов и, следовательно, с высоким КПД, а также с возможностью преобразования солнечного излучения высокой степени концентрирования больше 5000 солнц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ КАСКАДНЫХ ФОТОЭЛЕМЕНТОВ | 2012 |

|

RU2493634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИПОВ СОЛНЕЧНЫХ ФОТОЭЛЕМЕНТОВ | 2010 |

|

RU2419918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАСКАДНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ Galnp/Galnas/Ge | 2013 |

|

RU2528277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ МНОГОСЛОЙНЫХ ФОТОЭЛЕМЕНТОВ | 2012 |

|

RU2492555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 2008 |

|

RU2391744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ МНОГОСЛОЙНЫХ ФОТОПРЕОБРАЗОВАТЕЛЕЙ | 2007 |

|

RU2368038C1 |

| КАСКАДНЫЙ ФОТОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ С НАНОСТРУКТУРНЫМ ПРОСВЕТЛЯЮЩИМ ПОКРЫТИЕМ | 2010 |

|

RU2436191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРНОГО СОЛНЕЧНОГО ЭЛЕМЕНТА | 2014 |

|

RU2575974C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАСКАДНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2009 |

|

RU2391745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2010 |

|

RU2437186C1 |

Изобретение относится к солнечной энергетике, в частности к способу получения чипов солнечных фотоэлементов, и может быть использовано в электронной промышленности для преобразования световой энергии в электрическую. Способ получения чипов концентраторных солнечных фотоэлементов включает выращивание фоточувствительной многослойной полупроводниковой структуры на германиевой подложке, последовательное нанесение на поверхность фоточувствительной многослойной структуры пассивирующего слоя и контактного слоя, локальное удаление контактного слоя для открытия части нижележащего пассивирующего слоя и формирования полосок контактного слоя. Далее создают многослойное просветляющее покрытие на открытой части пассивирующего слоя и формируют омические контакты на поверхности полосок контактного слоя и на тыльной поверхности фоточувствительной многослойной полупроводниковой структуры. Проводят последующее утолщение основы омических контактов электрохимическим осаждением слоя контактного материала, разделение многослойной структуры на чипы и пассивацию боковой поверхности чипов диэлектриком. Утолщение основы омических контактов на поверхности полосок контактного слоя осуществляют через маску, изготовленную методом аммиачного переворачивания позитивного фоторезиста. Полоски маски в поперечном сечении имеют вид трапеции, прилегающей меньшим основанием к фронтальной поверхности фоточувствительной многослойной полупроводниковой структуры. Боковые поверхности полученных полосок омических контактов выполняют зеркальными. Способ позволяет изготавливать чипы концентраторных солнечных фотоэлементов с низкой степенью затенения фоточувствительной поверхности солнечных фотоэлементов, с низким омическим сопротивлением полосок омических контактов. 3 з.п. ф-лы, 7 ил.

1. Способ изготовления чипов концентраторных солнечных фотоэлементов, включающий выращивание фоточувствительной многослойной полупроводниковой структуры на германиевой подложке, последовательное нанесение на поверхность фоточувствительной многослойной структуры пассивирующего слоя и контактного слоя, локальное удаление контактного слоя для открытия части нижележащего пассивирующего слоя и формирования полосок контактного слоя, создание многослойного просветляющего покрытия на открытой части пассивирующего слоя, формирование омических контактов на поверхности полосок контактного слоя и на тыльной поверхности фоточувствительной многослойной полупроводниковой структуры путем напыления и вжигания основы омических контактов, последующего утолщения основы омических контактов электрохимическим осаждением слоя контактного материала, разделение многослойной структуры на чипы и пассивацию боковой поверхности чипов диэлектриком, отличающийся тем, что утолщение основы омических контактов на поверхности полосок контактного слоя осуществляют через маску, изготовленную методом аммиачного переворачивания позитивного фоторезиста, полоски маски в поперечном сечении имеют вид трапеции, прилегающей меньшим основанием к фронтальной поверхности фоточувствительной многослойной полупроводниковой структуры, при этом боковые поверхности полученных полосок омических контактов выполняют зеркальными.

2. Способ по п.1, отличающийся тем, что маску позитивного фоторезиста выполняют толщиной 6-8 мкм и шириной мезы 4-10 мкм.

3. Способ по п.2, отличающийся тем, что полоски омических контактов выполняют высотой 5-6 мкм и шириной 4-10 мкм из серебра.

4. Способ по п.1, отличающийся тем, что многослойное просветляющее покрытие выполняют последовательным нанесением слоев SiO2/Si3N4/TiOx методом магнетронного распыления.

| US 5330585 A, 19.07.1994 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2003 |

|

RU2244986C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРИЕМНОГО ЭЛЕМЕНТА НА ОСНОВЕ МНОГОСЛОЙНЫХ ГЕТЕРОСТРУКТУР GA AS/AL GA AS | 1994 |

|

RU2065644C1 |

| WO 2010088370 A1, 05.08.2010 | |||

| US 2005016584 A, 27.01.2005. | |||

Авторы

Даты

2011-12-10—Публикация

2010-08-31—Подача