Изобретение относится к солнечной энергетике, в частности к способу получения чипов солнечных фотоэлементов, и может быть использовано в электронной промышленности для преобразования световой энергии в электрическую.

Известен способ получения чипов солнечных фотоэлементов (см. Особенности технологии получения солнечных элементов на основе гетероструктур AlGaPAs/GaAs с использованием метода ГЖК. - Благин А.В., Благина Л.В., Алфимова Д.Л., Сысоев И.А., Слуцкая О.В. - Труды Девятой Международной научно-технической конференции "Актуальные проблемы твердотельной электроники и микроэлектроники", пос.Дивноморское, Россия, 2004 г.) на основе гетероструктур AlGaPAs/GaAs с использованием метода градиентной жидкофазной кристаллизации. В качестве контактных материалов для слоя р-типа использовались сплавы хром-медь и никель-медь, сопротивление которых не превышает 0,23 Ом/см2, для слоя n-типа комбинация из двух металлов - ванадия и алюминия, сопротивление которых равно 0,105 Ом/см2. КПД фотоэлементов на основе гетероструктуры Al0,33Ga0,67P0,05As0,95/GaAs, измеренный на имитаторе солнечного излучения, составил 21,5%.

Недостатком известного способа получения чипов солнечных фотоэлементов является высокое сопротивление омического контакта, сложность изготовления полупроводниковой структуры и низкий КПД фотоэлементов.

Известен способ получения солнечных фотоэлементов (см. патент RU №2244986 МПК H01L 31/18, опубликован 20.01.2005), заключающийся в том, что на лицевую сторону полупроводниковой пластины со структурой n-Ge подложка, n-GaAs буферный слой, n-GaAs базовый слой, p-GaAs эмиттерный слой, р+-GaAlAs широкозонный слой, p+-GaAs контактный слой наносят слой двуокиси кремния. Напыляют слой контактной металлизации на тыл пластины и наращивают тыльный контакт электрохимическим осаждением. Вытравливают слой двуокиси кремния в окнах над контактными областями. Напыляют последовательно слои контактной металлизации хрома и наращивают контакты электрохимическим осаждением серебра и защитного слоя никеля. Удаляют слой двуокиси кремния в окнах по периметру фотоэлемента и вытравливают слои арсенида галлия до германиевой подложки. Удаляют слой двуокиси кремния, стравливают p+-GaAs слой за пределами контактных областей и наносят просветляющее покрытие.

Недостатком известного способа получения фотоэлементов является наличие значительного тока утечки p-n перехода по боковой поверхности, что приводит к ухудшению параметров фотоэлементов.

Известен способ получения фотоэлементов (см. патент US №5330585, МПК H01L 31/068, опубликован 19.07.1994), включающий следующие стадии: создание фоточувствительной многослойной структуры; создание пассивирующего слоя или окна из чувствительного к окружающей среде материала (AlGaAs) на поверхности фоточувствительной многослойной структуры; создание контактного слоя из нечувствительного к окружающей среде материала, обладающего электрической проводимостью на поверхности пассивирующего слоя; удаление части контактного слоя для открытия части нижележащего пассивирующего слоя таким образом, чтобы оставшаяся часть контактного слоя осталась на поверхности пассивирующего слоя; создание просветляющего покрытия из нечувствительного к окружающей среде электрически непроводящего материала на вышеуказанной открытой части пассивирующего слоя таким образом, чтобы оставшаяся часть контактного слоя не была закрыта просветляющим покрытием, и чтобы покрытие вместе с оставшейся частью контактного слоя полностью закрывали пассивирующий слой; создание омического контакта из материала, обладающего электрической проводимостью на поверхности оставшейся части контактного слоя. Процесс создания омического контакта включает следующие стадии: создание маски на поверхности просветляющего покрытия таким образом, чтобы оставался зазор между маской и оставшейся частью контактного слоя; создание слоя из контактного материала на поверхности маски, на части просветляющего покрытия в зазоре и на оставшейся части контактного слоя; удаление маски и контактного материала, лежащего на маске.

Недостатком известного способа получения солнечных фотоэлементов является наличие тока утечки p-n перехода по боковой поверхности чипов и отсутствие процесса электрохимического утолщения контактов, что ведет к увеличению омического сопротивления и, следовательно, к ухудшению параметров фотоэлементов.

Известен способ получения солнечных фотоэлементов (см. заявку RU №2292610, МПК H01L31/18, опубликован 27.01.2007). Солнечные фотоэлементы изготавливают на основе полупроводниковой пластины со структурой n-Ge подложка, n-GaAs буферный слой, n-GaAs базовый слой, p-GaAs эмиттерный слой, p+-GaAlAs широкозонный слой, p+-GaAs контактный слой. Способ включает напыление слоя контактной металлизации на тыльную сторону пластины, наращивание тыльного контакта электрохимическим осаждением серебра, напыление последовательно слоев контактной металлизации хрома толщиной 200÷400 Å, палладия толщиной 200÷500 Å, серебра толщиной 500÷1500 Å, наращивание контактов электрохимическим осаждением серебра. Далее вытравливают слои арсенида галлия до германиевой подложки через фоторезистивную маску с рисунком окон по периметрам солнечных фотоэлементов. Стравливают p+-GaAs слой за пределами контактных областей и наносят просветляющее покрытие.

Недостатками известного способа получения солнечных фотоэлементов является отсутствие ровной вертикальной стенки разделительной мезы и значительный ток утечки p-n перехода по боковой поверхности, что приводит к ухудшению параметров солнечных фотоэлементов.

Наиболее близким к заявляемому техническому решению по совокупности существенных признаков является способ получения чипов солнечных фотоэлементов (см. патент RU №2368038, МПК H01L 31/18, опубликован 20.09.2009), принятий за прототип. Способ-прототип получения чипов солнечных фотоэлементов на основе многослойной полупроводниковой структуры GalnP/Ga(ln)As/Ge, выращенной на германиевой подложке, включает нанесение омического контакта на тыльную поверхность структуры, очистку фронтальной поверхности структуры методом ионно-лучевого травления на глубину 0,005-0,1 мкм, напыление омического контакта на фронтальную поверхность структуры через маску фоторезиста, вжигание омических контактов при температуре 360-370°С в течение 10-60 сек, утолщение омических контактов путем электрохимического осаждения через маску фоторезиста последовательно слоев золота, никеля и вновь золота общей толщиной 1,6-3,5 мкм. Далее проводят разделительное химическое травление структуры со стороны фронтальной поверхности на глубину 15-50 мкм через маску фоторезиста, пассивацию боковой поверхности чипов диэлектриком (слоем нитрида кремния), удаление части фронтального контактного слоя структуры в местах, свободных от омического контакта, методом химического травления и нанесение антиотражающего покрытия на фронтальную поверхность структуры в местах, свободных от омических контактов, через окна в маске.

Недостатком способа-прототипа является небольшая толщина омических контактов, что приводит к увеличению омического сопротивления и, следовательно, к уменьшению КПД преобразования солнечной энергии в электрическую.

Задачей заявляемого технического решения является улучшение параметров фотоэлементов за счет увеличения толщины омических контактов.

Поставленная задача достигается тем, что способ получения чипов солнечных фотоэлементов на основе многослойной полупроводниковой структуры GalnP/Ga(ln)As/Ge, выращенной на германиевой подложке, включает очистку фронтальной поверхности структуры методом ионно-лучевого травления на глубину 0,005-0,1 мкм, нанесение омических контактов на фронтальную и тыльную поверхности структуры, разделение структуры на чипы методом химического травления, пассивацию боковой поверхности чипов слоем нитрида кремния, химическое травление контактного слоя структуры в местах, свободных от омического контакта, и нанесение антиотражающего покрытия на фронтальную поверхность структуры в свободных от омических контактов местах через окна в маске. Перед нанесением основы омического контакта на тыльную поверхность структуры проводят ее очистку методом ионно-лучевого травления на глубину 0,005-0,1 мкм. Напыление на фронтальную поверхность через маску фоторезиста основы омического контакта осуществляют в виде сетки из полосок шириной 5-10 мкм, отстоящих друг от друга на 50-100 мкм. Утолщение основы омических контактов проводят путем электрохимического осаждения через маску фоторезиста последовательно слоев серебра и золота общей толщиной 5-7 мкм. Разделительное травление структуры со стороны фронтальной поверхности осуществляют на глубину 10-15 мкм через маску фоторезиста.

Электрохимическое осаждение серебра может быть осуществлено слоем толщиной 4-6 мкм через маску незадубленного фоторезиста толщиной 7-9 мкм методом бесцианистого серебрения при температуре 18-25°С из электролита с массовым содержанием серебра 20-30 г/л и pH 7,5-8,5 в две стадии. На первой стадии осуществляют осаждение серебра при плотности тока 0,08-0,12 А/дм2 в течение 4-7 минут, а на второй стадии осуществляют осаждение серебра при плотности тока 0,2-0,3 А/дм2 в течение 20-25 минут.

Электрохимическое осаждение золота может быть осуществлено слоем толщиной 0,5-1,0 мкм через маску незадубленного фоторезиста толщиной 7-9 мкм методом цианистого золочения при температуре 60-75°С из электролита с массовым содержанием золота 10-20 г/л и pH 5,0-5,5 при плотности тока 0,1-0,2 А/дм2 в течение 8-13 минут.

Очистку фронтальной и тыльной поверхности структуры методом ионно-лучевого травления на глубину 0,005-0,1 мкм проводят для улучшения адгезии основы омических контактов к полупроводниковой структуре и для уменьшения омического сопротивления. При травлении на глубину меньше 0,005 мкм невозможно удаление поверхностных загрязнений, при травлении на глубину больше 0,1 мкм возникают дефекты структуры, связанные с ее бомбардировкой ионами в процессе травления.

Напыление лицевого омического контакта осуществляют через маску фоторезиста с целью получения определенной геометрии контактной сетки. При ширине полосок контактной сетки меньше 5 мкм чрезмерно увеличивается омическое сопротивление, а при ширине больше 10 мкм увеличивается область затенения светочувствительной поверхности солнечного фотоэлемента, что приводит к снижению эффективности преобразования солнечного излучения. При расстоянии между полосками контактной сетки меньше 50 мкм увеличивается затенение светочувствительной поверхности, при расстоянии больше 100 мкм недопустимо увеличивается омическое сопротивление контактов.

При электрохимическом осаждении слоев серебра и золота общей толщиной меньше 5 мкм происходит значительное увеличение омического сопротивления контактов. При толщине больше 7 мкм возникают напряженные слои, вследствие чего уменьшается адгезия омического контакта к полупроводниковой структуре и происходит его отслаивание. При создании маски фоторезиста толщиной меньше осаждаемого омического контакта, т.е. меньше 7 мкм происходит разрастание омического контакта в ширину и затенение светочувствительной поверхности полупроводниковой структуры. Создание маски фоторезиста толщиной больше 9 мкм приводит к уменьшению точности воспроизведения геометрии контактной сетки. При создании маски не проводится процесс задубливания фоторезиста для сохранения вертикального профиля маски, что позволяет выращивать слои серебра и золота с заданной геометрией контактной сетки и препятствует разрастанию контакта в ширину на светочувствительную область солнечного фотоэлемента.

Использование серебра обусловлено тем, что серебро является более пластичным материалом, оно не распирает фоторезист и, следовательно, не происходит разрастания контакта в ширину на светочувствительную область фотоэлемента. Электрохимическое осаждение серебра возможно при низкой температуре 18-25°С, что позволяет не проводить процесс задубливания фоторезиста, следовательно, стенки фоторезиста остаются вертикальными и не оплывают, как это происходит при термической обработке, и омический контакт растет ровным столбиком вертикально, не разрастаясь в ширину.

При электрохимическом осаждении серебра из электролита с массовым содержанием серебра меньше 20 г/л, pH меньше 7,5, температуре меньше 18°С и плотности тока меньше 0,08 А/дм2 скорость осаждения сильно падает. При электрохимическом осаждении серебра из электролита с массовым содержанием серебра больше 30 г/л, pH больше 8,5, температуре больше 25°С и плотности тока больше 0,3 А/дм2 скорость осаждения сильно возрастает, ухудшается качество осаждаемого слоя, возникают поры в слое серебра, что приводит к возрастанию омического сопротивления контакта. Электрохимическое осаждение серебра предпочтительно вести в две стадии. На первой стадии при низкой плотности тока скорость роста серебра мала, что позволяет за 4-7 минут получить тонкий сплошной монолитный слой серебра и обеспечить хорошее сцепление не гетерогранице с напыленным омическим контактом. На второй стадии при увеличении плотности тока возрастает скорость роста серебра и за 20-25 минут можно вырастить слой серебра заданной толщины 4-6 мкм.

При электрохимическом осаждении золота методом цианистого золочения из электролита с массовым содержанием золота меньше 10 г/л, pH меньше 5,0, температуре меньше 60°С и при плотности тока меньше 0,1 А/дм2 скорость роста золота сильно падает. При электрохимическом осаждении золота методом цианистого золочения из электролита с массовым содержанием золота больше 20 г/л, pH больше 5,5, температуре больше 75°С и при плотности тока больше 0,2 А/дм2 скорость роста золота сильно возрастает, ухудшается качество осаждаемого слоя, слой золота становится пористым с большим омическим сопротивлением. Процесс ведется в течение 8-13 минут для выращивания слоя золота заданной толщины 0,5-1,0 мкм с целью защитить слой серебра от окисления на воздухе.

Глубина разделительного химического травления с фронтальной поверхности структуры обусловлена тем, что при глубине травления меньше 10 мкм не производится полного протравливания структуры GalnP/GaAs, что при разрезании приводит к утечкам по боковой поверхности чипов. При глубине травления более 15 мкм происходит сильный боковой протрав структуры, что также вызывает дополнительные утечки.

Заявляемое техническое решение поясняется иллюстрациями, где

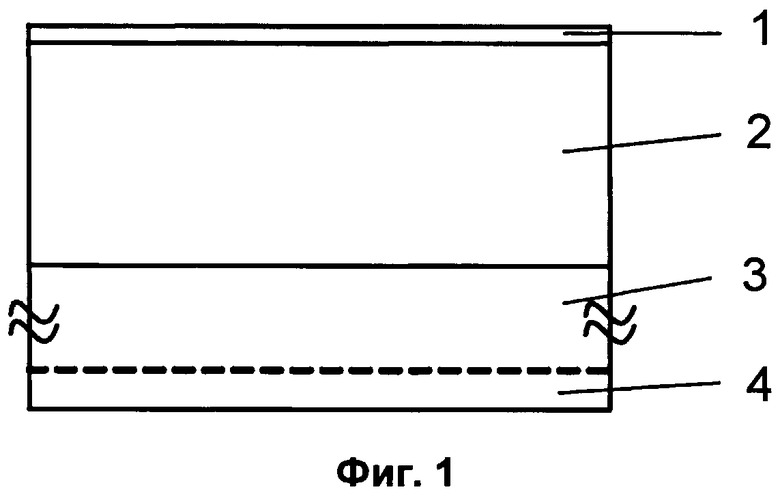

на фиг.1 приведена схема многослойной полупроводниковой структуры GalnP/Ga(ln)As/Ge;

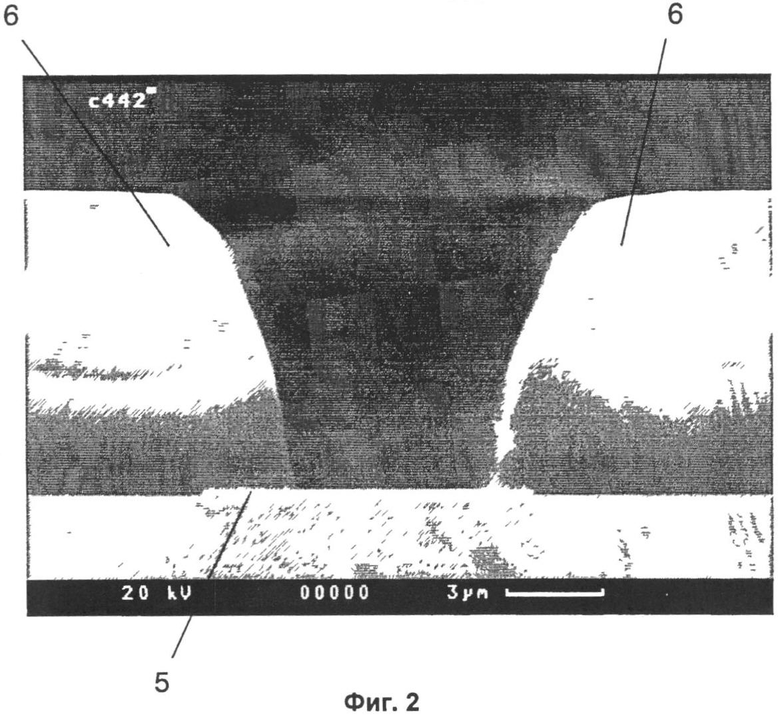

на фиг.2 показана фотография части скола структуры с маской незадубленного фоторезиста марки AZ4562;

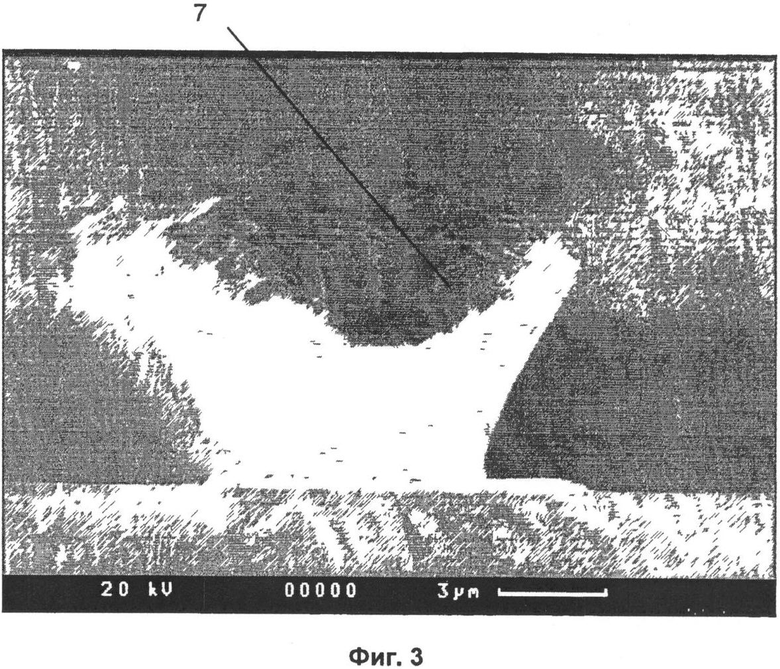

на фиг.3 показана фотография части скола структуры с фронтальным омическим контактом;

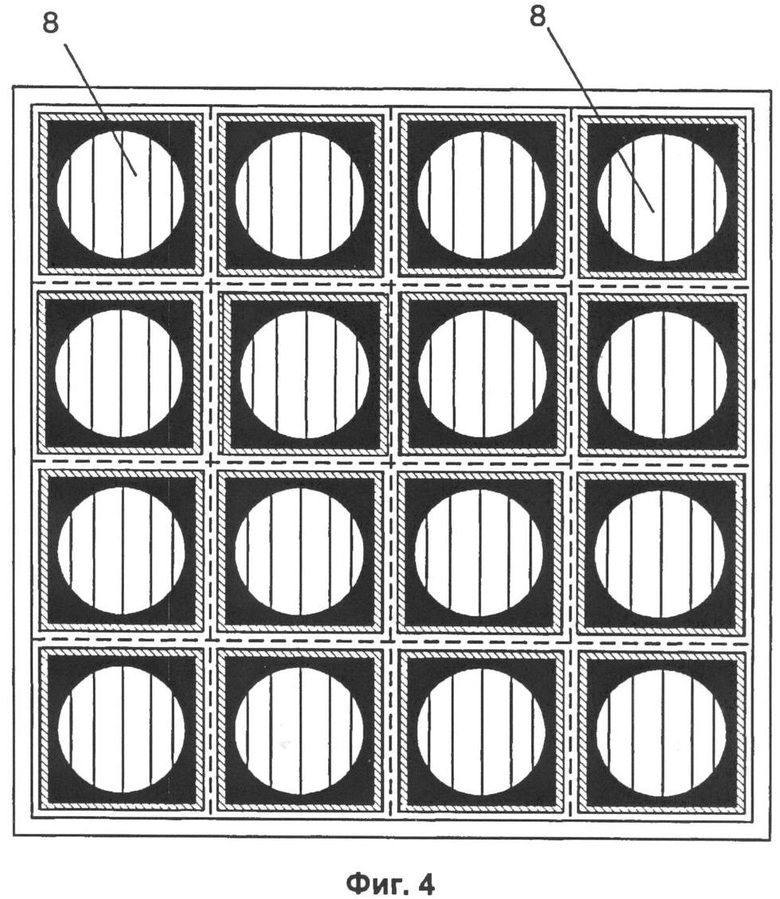

на фиг.4 показана схема расположения чипов солнечных фотоэлементов на полупроводниковой пластине (вид сверху).

Заявляемый способ получения чипов солнечных фотоэлементов осуществляют на основе многослойной полупроводниковой структуры GalnP/Ga(ln)As/Ge (см. фиг.1), состоящей из контактного слоя GaAs 1 и структуры GalnP/Ga(ln)As 2, выращенной на германиевой подложке 3. Процесс получения чипов проводят в несколько стадий: осуществляют химическое травление тыльной стороны подложки 4 на глубину 15-25 мкм в травителе СР4. Создают маску фоторезиста на фронтальной поверхности полупроводниковой структуры. Проводят очистку фронтальной поверхности полупроводниковой структуры методом ионно-лучевого травления на установке ионно-лучевого травления Rokappa IBE на глубину 0,005-0,1 мкм. Напыляют основу 5 омического контакта (см. фиг.2) толщиной 0,2-0,4 мкм. Удаляют маску фоторезиста. Проводят очистку тыльной поверхности полупроводниковой структуры методом ионно-лучевого травления на установке ионно-лучевого травления Rokappa IBE на глубину 0,005-0,1 мкм. Проводят напыление основы омического контакта толщиной 0,4-0,5 мкм на тыльную поверхность структуры. Проводят вжигание основы омических контактов при температуре 360-370°С в течение 10-60 сек. Создают маску незадубленного фоторезиста 6 толщиной 7-9 мкм (см. фиг.2) на фронтальной поверхности полупроводниковой структуры, а также создают утолщенный омический контакт 7 (см. фиг.3) путем электрохимического осаждения последовательно слоев серебра и золота общей толщиной 5-7 мкм. Электрохимическое осаждение серебра осуществляют методом бесцианистого серебрения при температуре 18-25°С из электролита с массовым содержанием серебра 20-30 г/л и pH 7,5-8,5 в две стадии. На первой стадии при плотности тока 0,08-0,12 А/дм2 в течение 4-7 минут, на второй стадии при плотности тока 0,2-0,3 А/дм2 в течение 20-25 минут, общей толщиной 4-6 мкм. Электрохимическое осаждение золота осуществляют методом цианистого золочения при температуре 60-75°С из электролита с массовым содержанием золота 10-20 г/л и pH 5,0-5,5 при плотности тока 0,1-0,2 А/дм2 в течение 8-13 минут, толщиной 0,5-1 мкм. Создают маску фоторезиста на фронтальной поверхности полупроводниковой структуры, закрывают тыльную сторону полупроводниковой структуры химически стойким лаком и проводят разделительное химическое травление полупроводниковой структуры на глубину 10-15 мкм. Осуществляют пассивацию боковой поверхности чипов нанесением слоя нитрида кремния методом плазмохимического осаждения при пониженном давлении с использованием ВЧ плазмы на установке плазмохимического осаждения диэлектриков Rokappa PCVD. Проводят локальное химическое травление контактного слоя полупроводниковой структуры в местах, свободных от омического контакта, для открытия светочувствительной поверхности солнечного фотоэлемента. Осуществляют напыление антиотражающего покрытия в свободных от омических контактов местах (т.е. на светочувствительную область структуры 8, см. фиг.4) через окна в маске, изготовленной из магнитного материала и закрепляемой на фронтальной поверхности полупроводниковой структуры с помощью магнита, располагаемого на тыльной стороне полупроводниковой структуры.

Пример 1. Были получены чипы солнечных фотоэлементов на основе многослойной полупроводниковой структуры GalnP/Ga(ln)As/Ge, выращенной на германиевой подложке p-типа. В ходе процесса были выполнены следующие этапы: проведено химическое травление тыльной стороны полупроводниковой структуры на глубину 20 мкм, создана маска фоторезиста на фронтальной поверхности полупроводниковой структуры, проведена очистка фронтальной поверхности полупроводниковой структуры на установке ионно-лучевого травления Rokappa IBE на глубину 0,005 мкм, проведено напыление основы омического контакта толщиной 0,3 мкм на фронтальную поверхность полупроводниковой структуры последовательным напылением слоев сплава, содержащего золота 90 мас.% и германия 10 мас.%, никеля и золота, удалена маска фоторезиста. Проведена очистка тыльной поверхности полупроводниковой структуры на установке ионно-лучевого травления Rokappa IBE на глубину 0,005 мкм. Осуществлено напыление основы омического контакта толщиной 0,5 мкм на тыльную поверхность полупроводниковой структуры напылением слоев сплава, содержащего серебра 95 мас.% и марганца 5 мас.%, никеля и золота. Проведено вжигание основы омических контактов при температуре 360°С в течение 20 с. Создана маска незадубленного фоторезиста марки AZ4562 толщиной 7 мкм на фронтальной поверхности полупроводниковой структуры и проведено утолщение основы омических контактов путем электрохимического осаждения последовательно слоев серебра и золота общей толщиной 6 мкм. Электрохимическое осаждение серебра осуществляли методом бесцианистого серебрения при температуре 18°С из электролита с массовым содержанием серебра 20 г/л и pH 8 в две стадии: на первой стадии при плотности тока 0,1 А/дм2 в течение 4 минут, на второй стадии при плотности тока 0,3 А/дм2 в течение 20 минут, общей толщиной 5,5 мкм. Электрохимическое осаждение золота осуществляли методом цианистого золочения при температуре 65°С из электролита с массовым содержанием золота 10 г/л и pH 5,5 при плотности тока 0,1 А/дм2 в течение 8 минут, толщиной 0,5 мкм. Создавали маску фоторезиста на фронтальной поверхности структуры, закрывали тыльную сторону структуры химически стойким лаком, проводили разделительное химическое травление полупроводниковой структуры на глубину 10 мкм. Была проведена пассивация боковой поверхности чипов нанесением слоя нитрида кремния на установке плазмохимического осаждения диэлектриков Rokappa PCVD. Затем осуществили локальное химическое травление контактного слоя структуры в местах, свободных от омического контакта, методом химического травления. Осуществили напыление антиотражающего покрытия в свободных от омических контактов местах через окна в маске, изготовленной из магнитного материала и закрепляемой на фронтальной поверхности структуры с помощью магнита, располагаемого на тыльной стороне структуры.

Пример 2 Были получены чипы солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: химическое травление тыльной стороны структуры провели на глубину 15 мкм, очистку фронтальной поверхности структуры провели на глубину 0,1 мкм. Толщина омического контакта напыленного на фронтальную поверхность структуры составила 0,2 мкм, очистка тыльной поверхности структуры проведена на глубину 0,005 мкм, толщина тыльного омического контакта составила 0,45 мкм, вжигание омических контактов проведено при температуре 360°С в течение 10 сек, толщина омического контакта осажденного электрохимическим способом составила 5 мкм, маска незадубленного фоторезиста марки AZ4562 была создана толщиной 7 мкм. Электрохимическое осаждение серебра осуществлено методом бесцианистого серебрения при температуре 18°С из электролита с массовым содержанием серебра 20 г/л и pH 7,5 в две стадии: на первой стадии при плотности тока 0,08 А/дм2 в течение 4 минут, на второй стадии при плотности тока 0,20 А/дм2 в течение 20 минут, общей толщиной 4,5 мкм. Электрохимическое осаждение золота осуществляли методом цианистого золочения при температуре 65°С из электролита с массовым содержанием золота 10 г/л и pH 5,0 при плотности тока 0,1 А/дм2 в течение 10 минут, толщиной 0,5 мкм. Разделительное химическое травление полупроводниковой структуры проводили на глубину 10 мкм.

Пример 3. Были получены чипы солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: химическое травление тыльной стороны структуры проведено на глубину 25 мкм, очистка фронтальной поверхности структуры проведена на глубину 0,1 мкм, толщина омического контакта напыленного на фронтальную поверхность структуры составила 0,4 мкм, очистка тыльной поверхности структуры проведена на глубину 0,1 мкм, толщина тыльного омического контакта составила 0,5 мкм, вжигание омических контактов проведено при температуре 370°С в течение 60 сек, толщина омического контакта осажденного электрохимическим способом составила 7 мкм, маска незадубленного фоторезиста марки AZ4562 создана толщиной 9 мкм. Электрохимическое осаждение серебра осуществили методом бесцианистого серебрения при температуре 25°С из электролита с массовым содержанием серебра 30 г/л и pH 8,5 в две стадии: на первой стадии при плотности тока 0,012 А/дм2 в течение 7 минут, на второй стадии при плотности тока 0,30 А/дм2 в течение 25 минут, общей толщиной 6 мкм. Электрохимическое осаждение золота осуществляли методом цианистого золочения при температуре 75°С из электролита с массовым содержанием золота 20 г/л и pH 5,5 при плотности тока 0,2 А/дм2 в течение 13 минут, толщиной 1 мкм. Разделительное химическое травление полупроводниковой структуры проводили на глубину 15 мкм.

Пример 4. Были получены чипы солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: химическое травление тыльной стороны структуры проведено на глубину 15 мкм, очистка фронтальной поверхности структуры проведена на глубину 0,005 мкм, толщина омического контакта напыленного на фронтальную поверхность структуры составила 0,2 мкм, очистка тыльной поверхности структуры проведена на глубину 0,005 мкм, толщина тыльного омического контакта составила 0,4 мкм, вжигание омических контактов проведено при температуре 360°С в течение 10 сек, толщина омического контакта осажденного электрохимическим способом составила 5 мкм, маска незадубленного фоторезиста марки AZ4562 создана толщиной 7 мкм. Электрохимическое осаждение серебра осуществляли методом бесцианистого серебрения при температуре 18°С из электролита с массовым содержанием серебра 20 г/л и pH 7,5 в две стадии: на первой стадии при плотности тока 0,08 А/дм2 в течение 4 минут, на второй стадии при плотности тока 0,20 А/дм2 в течение 20 минут, общей толщиной 4,5 мкм. Электрохимическое осаждение золота осуществляли методом цианистого золочения при температуре 65°С из электролита с массовым содержанием золота 10 г/л и pH 5,0 при плотности тока 0,1 А/дм2 в течение 8 минут, толщиной 0,5 мкм. Разделительное химическое травление полупроводниковой структуры проведено на глубину 10 мкм.

Пример 5. Были получены чипы солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: химическое травление тыльной стороны структуры проведено на глубину 15 мкм, очистка фронтальной поверхности структуры проведена на глубину 0,01 мкм, толщина омического контакта, напыленного на фронтальную поверхность структуры, составила 0,4 мкм, очистка тыльной поверхности структуры проведена на глубину 0,05 мкм, толщина тыльного омического контакта составила 0,5 мкм, вжигание омических контактов проведено при температуре 365°С в течение 40 сек, толщина омического контакта, осажденного электрохимическим способом, составила 5,5 мкм, маска незадубленного фоторезиста марки AZ4562 создана толщиной 8,5 мкм. Электрохимическое осаждение серебра осуществляли методом бесцианистого серебрения при температуре 18°С из электролита с массовым содержанием серебра 24 г/л и pH 8,2 в две стадии: на первой стадии при плотности тока 0,09 А/дм2 в течение 5 минут, на второй стадии при плотности тока 0,20 А/дм2 в течение 20 минут, общей толщиной 4,5 мкм. Электрохимическое осаждение золота осуществляли методом цианистого золочения при температуре 75°С из электролита с массовым содержанием золота 20 г/л и pH 5,0 при плотности тока 0,2 А/дм2 в течение 13 минут, толщиной 1 мкм. Разделительное химическое травление полупроводниковой структуры проведено на глубину 15 мкм.

Пример 6. Были получены чипы солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: химическое травление тыльной стороны структуры проведено на глубину 22 мкм, очистка фронтальной поверхности структуры проведена на глубину 0,01 мкм, толщина омического контакта, напыленного на фронтальную поверхность структуры, составила 0,43 мкм, очистка тыльной поверхности структуры проведена на глубину 0,05 мкм, толщина тыльного омического контакта составила 0,48 мкм, вжигание омических контактов проведено при температуре 364°С в течение 50 сек, толщина омического контакта, осажденного электрохимическим способом, составила 6 мкм, маска незадубленного фоторезиста марки AZ4562 создана толщиной 7,5 мкм. Электрохимическое осаждение серебра осуществляли методом бесцианистого серебрения при температуре 19°С из электролита с массовым содержанием серебра 28 г/л и pH 7,8 в две стадии: на первой стадии при плотности тока 0,11 А/дм2 в течение 5,5 минут, на второй стадии при плотности тока 0,28 А/дм2 в течение 24 минут, общей толщиной 5,4 мкм. Электрохимическое осаждение золота осуществляли методом цианистого золочения при температуре 68°С из электролита с массовым содержанием золота 19 г/л и pH 5,4 при плотности тока 0,18 А/дм2 в течение 12 минут, толщиной 0,6 мкм. Разделительное химическое травление полупроводниковой структуры проведено на глубину 12 мкм.

Пример 7. Были получены чипы солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: химическое травление тыльной стороны структуры проведено на глубину 18 мкм, очистка фронтальной поверхности структуры проведена на глубину 0,1 мкм, толщина омического контакта, напыленного на фронтальную поверхность структуры, составила 0,3 мкм, очистка тыльной поверхности структуры проведена на глубину 0,1 мкм, толщина тыльного омического контакта составила 0,5 мкм, вжигание омических контактов проведено при температуре 369°С в течение 35 сек, толщина омического контакта, осажденного электрохимическим способом, составила 6,8 мкм, маска незадубленного фоторезиста марки AZ4562 создана толщиной 8 мкм. Электрохимическое осаждение серебра осуществляли методом бесцианистого серебрения при температуре 25°С из электролита с массовым содержанием серебра 29 г/л и pH 8,2 в две стадии: на первой стадии при плотности тока 0,1 А/дм2 в течение 5 минут, на второй стадии при плотности тока 0,29 А/дм2 в течение 24 минут, общей толщиной 5,9 мкм. Электрохимическое осаждение золота осуществляли методом цианистого золочения при температуре 75°С из электролита с массовым содержанием золота 19 г/л и pH 5,0 при плотности тока 0,2 А/дм2 в течение 11 минут, толщиной 0,9 мкм. Разделительное химическое травление полупроводниковой структуры проведено на глубину 10 мкм.

Пример 8. Были получены чипы солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: химическое травление тыльной стороны структуры проведено на глубину 24 мкм, очистка фронтальной поверхности структуры проведена на глубину 0,09 мкм, толщина омического контакта, напыленного на фронтальную поверхность структуры, составила 0,33 мкм, очистка тыльной поверхности структуры проведена на глубину 0,08 мкм, толщина тыльного омического контакта составила 0,43 мкм, вжигание омических контактов проведено при температуре 363°С в течение 29 сек, толщина омического контакта, осажденного электрохимическим способом, составила 6,1 мкм, маска незадубленного фоторезиста марки AZ4562 создана толщиной 7,3 мкм. Электрохимическое осаждение серебра осуществляли методом бесцианистого серебрения при температуре 20°С из электролита с массовым содержанием серебра 25 г/л и pH 8 в две стадии: на первой стадии при плотности тока 0,08 А/дм2 в течение 4 минут, на второй стадии при плотности тока 0,22 А/дм2 в течение 25 минут, общей толщиной 5,3 мкм. Электрохимическое осаждение золота осуществляли методом цианистого золочения при температуре 75°С из электролита с массовым содержанием золота 20 г/л и pH 5,0 при плотности тока 0,2 А/дм2 в течение 10 минут, толщиной 0,8 мкм. Разделительное химическое травление полупроводниковой структуры проведено на глубину 13 мкм.

Пример 9. Были получены чипы солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: химическое травление тыльной стороны структуры проведено на глубину 18 мкм, очистка фронтальной поверхности структуры проведена на глубину 0,06 мкм, толщина омического контакта, напыленного на фронтальную поверхность структуры, составила 0,31 мкм, очистка тыльной поверхности структуры проведена на глубину 0,06 мкм, толщина тыльного омического контакта составила 0,46 мкм, вжигание омических контактов проведено при температуре 360°С в течение 60 сек, толщина омического контакта, осажденного электрохимическим способом, составила 5,2 мкм, маска незадубленного фоторезиста марки AZ4562 создана толщиной 9 мкм. Электрохимическое осаждение серебра осуществлено методом бесцианистого серебрения при температуре 20°С из электролита с массовым содержанием серебра 21 г/л и pH 7,7 в две стадии: на первой стадии при плотности тока 0,012 А/дм2 в течение 6 минут, на второй стадии при плотности тока 0,20 А/дм2 в течение 20 минут, общей толщиной 4,6 мкм. Электрохимическое осаждение золота осуществляли методом цианистого золочения при температуре 68°С из электролита с массовым содержанием золота 19 г/л и pH 5,4 при плотности тока 0,18 А/дм2 в течение 12 минут, толщиной 0,6 мкм. Разделительное химическое травление полупроводниковой структуры проведено на глубину 14 мкм.

Пример 10. Были получены чипы солнечных фотоэлементов способом, описанным в примере 1, со следующими отличительными признаками: химическое травление тыльной стороны структуры проведено на глубину 21 мкм, очистка фронтальной поверхности структуры проведена на глубину 0,008 мкм, толщина омического контакта, напыленного на фронтальную поверхность структуры, составила 0,3 мкм, очистка тыльной поверхности структуры проведена на глубину 0,006 мкм, толщина тыльного омического контакта составила 0,48 мкм, вжигание омических контактов проведено при температуре 363°С в течение 55 сек, толщина омического контакта, осажденного электрохимическим способом, составила 6,7 мкм, маска незадубленного фоторезиста марки AZ4562 создана толщиной 8,2 мкм. Электрохимическое осаждение серебра осуществляли методом бесцианистого серебрения при температуре 18°С из электролита с массовым содержанием серебра 24 г/л и pH 8 в две стадии: на первой стадии при плотности тока 0,09 А/дм2 в течение 4 минут, на второй стадии при плотности тока 0,29 А/дм2 в течение 24 минут, общей толщиной 5,7 мкм. Электрохимическое осаждение золота осуществляли методом цианистого золочения при температуре 75°С из электролита с массовым содержанием золота 20 г/л и pH 5,0 при плотности тока 0,2 А/дм2 в течение 12 минут, толщиной 1 мкм. Разделительное химическое травление полупроводниковой структуры проведено на глубину 15 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ КОНЦЕНТРАТОРНЫХ СОЛНЕЧНЫХ ФОТОЭЛЕМЕНТОВ | 2010 |

|

RU2436194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ МНОГОСЛОЙНЫХ ФОТОПРЕОБРАЗОВАТЕЛЕЙ | 2007 |

|

RU2368038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАСКАДНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2009 |

|

RU2391745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ КАСКАДНЫХ ФОТОЭЛЕМЕНТОВ | 2012 |

|

RU2493634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ МНОГОСЛОЙНЫХ ФОТОЭЛЕМЕНТОВ | 2012 |

|

RU2492555C1 |

| КАСКАДНЫЙ ФОТОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ С НАНОСТРУКТУРНЫМ ПРОСВЕТЛЯЮЩИМ ПОКРЫТИЕМ | 2010 |

|

RU2436191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ НА ОСНОВЕ МНОГОСЛОЙНОЙ СТРУКТУРЫ | 2007 |

|

RU2354009C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ ФОТОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 2008 |

|

RU2391744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ СО ВСТРОЕННЫМ ДИОДОМ | 2016 |

|

RU2645438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАСКАДНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ Galnp/Galnas/Ge | 2013 |

|

RU2528277C1 |

Способ получения чипов солнечных фотоэлементов относится к солнечной энергетике и может быть использован в электронной промышленности для преобразования световой энергии в электрическую. Способ заключается в нанесении омических контактов на фронтальную и тыльную поверхности многослойной полупроводниковой структуры GalnP/Ga(ln)As/Ge, выращенной на германиевой подложке, разделении структуры на чипы методом химического травления, пассивации боковой поверхности чипов слоем нитрида кремния, удалении части фронтального контактного слоя структуры и нанесении антиотражающего покрытия на фронтальную поверхность структуры. Перед нанесением основы омических контактов проводят очистку фронтальной и тыльной поверхности структуры методом ионно-лучевого травления на глубину 0,005-0,1 мкм. Напыление основы омического контакта на фронтальной поверхности структуры осуществляют через маску фоторезиста в виде сетки из полосок шириной 5-10 мкм, отстоящих друг от друга на 50-100 мкм. Утолщение основы омических контактов осуществляют путем электрохимического осаждения через маску фоторезиста последовательно слоев серебра и золота, общей толщиной 5-7 мкм. Разделительное химическое травление структуры проводят со стороны фронтальной поверхности на глубину 10-15 мкм через маску фоторезиста. Изобретение обеспечивает улучшение параметров фотоэлементов за счет увеличения толщины омических контактов. 2 з.п. ф-лы, 4 ил.

1. Способ получения чипов солнечных фотоэлементов на основе многослойной полупроводниковой структуры GalnP/Ga(ln)As/Ge, выращенной на германиевой подложке, включающий очистку фронтальной поверхности структуры методом ионно-лучевого травления на глубину 0,005-0,1 мкм, нанесение омических контактов на фронтальную и тыльную поверхности структуры, разделение структуры на чипы методом химического травления, пассивацию боковой поверхности чипов слоем нитрида кремния, химическое травление контактного слоя структуры в местах, свободных от омического контакта, и нанесение антиотражающего покрытия на фронтальную поверхность структуры в свободных от омических контактов местах через окна в маске, отличающийся тем, что перед нанесением основы омического контакта на тыльную поверхность структуры проводят ее очистку методом ионно-лучевого травления на глубину 0,005-0,1 мкм, осуществляют напыление на фронтальную поверхность через маску фоторезиста основы омического контакта в виде сетки из полосок шириной 5-10 мкм, отстоящих друг от друга на 50-100 мкм, утолщение основы омических контактов проводят путем электрохимического осаждения через маску фоторезиста последовательно слоев серебра и золота общей толщиной 5-7 мкм, разделительное травление структуры со стороны фронтальной поверхности осуществляют на глубину 10-15 мкм через маску фоторезиста.

2. Способ по п.1, отличающийся тем, что электрохимическое осаждение серебра осуществляют слоем толщиной 4-6 мкм через маску незадубленного фоторезиста толщиной 7-9 мкм методом бесцианистого серебрения при температуре 18-25°С из электролита с массовым содержанием серебра 20-30 г/л и pH 7,5-8,5 в две стадии: на первой стадии осуществляют осаждение серебра при плотности тока 0,08-0,12 А/дм2 в течение 4-7 мин, а на второй стадии осуществляют осаждение серебра при плотности тока 0,2-0,3 А/дм2 в течение 20-25 мин.

3. Способ по п.1, отличающийся тем, что электрохимическое осаждение золота осуществляют слоем толщиной 0,5-1,0 мкм через маску незадубленного фоторезиста толщиной 7-9 мкм методом цианистого золочения при температуре 60-75°С из электролита с массовым содержанием золота 10-20 г/л и pH 5,0-5,5 при плотности тока 0,1-0,2 А/дм2 в течение 8-13 мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ МНОГОСЛОЙНЫХ ФОТОПРЕОБРАЗОВАТЕЛЕЙ | 2007 |

|

RU2368038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2005 |

|

RU2292610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2002 |

|

RU2219621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2003 |

|

RU2244986C1 |

Авторы

Даты

2011-05-27—Публикация

2010-02-24—Подача