Данное изобретение касается эффективного электролюминесцентного устройства, имеющего конфигурацию излучения, подобную косинусоидальной конфигурации излучения, содержащего преобразующий элемент для преобразования света, и способа изготовления данного преобразующего элемента.

Известны люминофорпреобразующие электролюминесцентные устройства (лпСИУ) с электролюминесцентным источником света (СИУ) и светопреобразующим люминофорным слоем, обычно люминофорным порошковым слоем или поликристаллическим люминофорным слоем. В таких лпСИУ СИУ испускает первичное излучение, от которого, по меньшей мере, одна часть поглощается люминофорным слоем (преобразующий элемент), расположенным на СИУ, и повторно испускается в виде длинноволнового вторичного излучения. В зависимости от приложения первичное излучение полностью преобразуется во вторичное излучение или, в случае частичного преобразования, свет другого цвета, например белый свет, может создаваться путем смешения первичного и вторичного излучения. Чтобы получить одинаковый смешанный цвет во всех направлениях пучка, необходимо обеспечить, чтобы конфигурации излучения первичного и вторичного излучения различались как можно меньше друг от друга. Как правило, вторичное излучение создается ненаправленно в активном материале. Таким образом, конфигурация излучения по существу определяется последующим оптически путем.

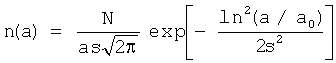

В случае сильно рассеивающего порошкового слоя свет излучается с распределением интенсивности, которое имеет косинусоидальную зависимость от угла зрения (косинусоидальная или Ламбертова конфигурация излучения). Однако сильно рассеивающий порошок порошкового слоя приводит к тому, что большая часть первичного излучения и вторичного излучения теряется из-за неизлучающих поглощающих процессов. В случае прозрачного преобразующего элемента (здесь "прозрачность" относится к пропусканию преобразующего элемента в отношении вторичного излучения), значительная часть ненаправленно создаваемого вторичного излучения испускается из-за полного отражения не основной светоизлучающей поверхностью, по существу параллельной поверхности электролюминесцентного источника света, а боковыми поверхностями преобразующего элемента, которые находятся под большим углом к основной светоизлучающей поверхности. Таким образом, яркость света, испускаемого от основной светоизлучающей поверхности (параллельной поверхности электролюминесцентного источника света) преобразующего элемента, снижается в некоторых вариантах осуществления возможно даже ниже, чем яркость света, испускаемого от боковых поверхностей. Конфигурация излучения (зависимость распределения интенсивности I [отн. ед.] от угла зрения α) на фиг.1а для такого лпСИУ с прозрачным преобразующим элементом (пунктирная линия) определяется по существу эмиссией вторичного излучения на боковых поверхностях и сильно отклоняется от косинусоидального распределения (непрерывная линия). Сниженная яркость основной светоизлучающей поверхности является нежелательной. Для сравнения, фиг.1b показывает конфигурацию излучения (пунктирная линия) лпСИУ с люминофорным порошковым слоем, которая хорошо соответствует косинусоидальному распределению (непрерывная линия). Прозрачные люминофорные слои отличаются более высокой эффективностью в противоположность порошковым слоям. Измеренные и вычисленные интенсивности на фиг.1а и 1b были нормированы к 1.

DE 10349038 описывает источник света, имеющий СИУ и преобразующий элемент для преобразования первичного излучения СИУ во вторичное излучение. Данный преобразующий элемент представляет собой поликристаллическое керамическое тело, которое спечено вместе из отдельных кристаллитов (также называемых зернами). Данные кристаллиты состоят из выбранного основного материала, в который продиффундировал легирующий агент для преобразования первичного излучения. Например, Се-легированный иттрий-алюминиевый гранат (ИАГ: Се) может быть использован в качестве материала. Керамический материал преобразующего элемента имеет плотность выше 90% от теоретической плотности чистого монокристалла. Вследствие такой керамической плотности данное керамическое тело отличается существенно высоким пропусканием (сквозной видимостью) в отношении вторичного излучения. Размер зерен кристаллитов (зерен) в керамическом материале предпочтительно составляет от 10 мкм до 50 мкм. В керамических материалах могут быть полые области, которые не заполнены керамическим материалом, между кристаллитами, которые называют порами. Поры между кристаллитами выполняют функцию рассеивающих центров для первичного и вторичного излучения. Документ DE 10349038 описывает корреляцию количества пор и размера пор с плотностью преобразующего элемента. Чем ниже плотность, тем больше число пор, функционирующих в качестве рассеивающих центров. При теоретической плотности керамического преобразующего элемента от 93% до 98% получается впечатление однородного цвета для пластинчатого преобразующего элемента над сравнительно большой поверхностью согласно документу DE 10349038. Преимущественные рассеивающие характеристики такого керамического материала для получения впечатления однородного цвета для наблюдателя могут, однако, приводить к низкой световой эффективности в случае нежелательных размеров пор.

Целью данного изобретения является обеспечить просвечивающий керамический преобразующий элемент, пригодный для излучения света с Ламбертовой конфигурацией излучения, и объединить улучшенную световую эффективность с улучшенной прозрачностью при использовании в люминофорпреобразующих электролюминесцентных устройствах.

Эта цель достигается с помощью преобразующего элемента, содержащего керамический материал с множеством пор, обеспеченных для, по меньшей мере, частичного поглощения, по меньшей мере, одного первичного излучения и для преобразования первичного излучения в, по меньшей мере, одно вторичное излучение, где данный преобразующий элемент имеет плотность бóльшую или равную 97% от теоретической плотности твердого состояния данного керамического материала, и поры в преобразующем элементе по существу имеют диаметр от 200 нм до 5000 нм, предпочтительно, от 250 нм до 2900 нм. Преобразующий элемент имеет высокую прозрачность благодаря высокой плотности. Здесь теоретическая плотность твердого состояния керамического материала означает плотность подходящего материала в монокристаллической форме. Рассеивающие характеристики для получения Ламбертовой конфигурации излучения смешанного света от первичного и вторичного излучений определяются порами в керамическом материале. Преобразующие элементы с диаметрами пор от 250 нм до 2900 нм являются подходящими для достижения световой эффективности 80% и больше в люминесцентных устройствах. Здесь отношение между числом излученных фотонов электролюминесцентного устройства с преобразующим элементом и числом излученных фотонов электролюминесцентного устройства без преобразующего элемента называется "световой эффективностью". Диаметры пор, меньшие, чем 250 нм, или большие чем 2900 нм, явно приводят к меньшей световой эффективности, например 65%, для диаметров пор в диапазоне 6000 нм или 60% для диаметров пор в диапазоне 100 нм. Термин "по существу" понимается здесь как означающий, что число пор с диаметрами вне указанного диапазона так мало, что их влияние на световую эффективность меньше чем одна процентная точка. Термин "диаметр пор" понимается здесь как означающий диаметр сферы, имеющей такой же объем, что и соответствующая пора. Поры в керамическом материале не обязательно должны иметь сферическую форму.

В одном варианте осуществления обеспечивается керамический материал для, по меньшей мере, частичного преобразования синего или ультрафиолетового первичного излучения. Любое вторичное излучение внутри видимого спектра и, если необходимо, даже более длинноволнового спектра может быть получено путем преобразования синего или ультрафиолетового первичного излучения.

В дополнительном варианте осуществления поры имеют относительный объем, меньший или равный 2% от преобразующего элемента. Для цели рассеивания света отношение между относительным объемом пор и относительным объемом керамического материала к полному объему преобразующего элемента является ключевым, в частности, если отдельные кристаллиты (зерна) керамического материала имеют диаметр меньше чем 100% от теоретической твердой плотности, например, из-за существования вторичных фаз в данном материале. Слишком большой относительный объем пор приведет к увеличенному рассеиванию света. Слишком сильное рассеивание удлиняет средний оптический путь излучения в преобразующем элементе и увеличивает долю излучения, которая покидает преобразующий элемент против направления излучения, что приводит к более высоким неизлучательным поглощающим потерям и, таким образом, к пониженной световой эффективности.

В дополнительном варианте осуществления диаметр пор составляет по существу от 300 нм до 1700 нм. Преобразующие элементы с диаметрами пор в этом диапазоне по существу подходят для электролюминесцентных устройств, с которыми достигается световая эффективность 85% и больше. С этими диаметрами пор световая эффективность еще выше на, по меньшей мере, 5 процентных точек по сравнению с диапазоном диаметров от 250 нм до 2900 нм.

В дополнительном варианте осуществления поры имеют распределение диаметров пор, которое может быть по существу описано так называемым логарифмическим нормальным распределением, ширина которого меньше чем 100 нм. При таком маленьком изменении диаметров пор улучшение световой эффективности может быть еще больше увеличено. Здесь распределение называется логарифмическим нормальным распределением, если относительное число n(а) пор с диаметром пор а вблизи среднего диаметра пор а0 является следующим:

Здесь s обозначает ширину распределения n(а) разных диаметров пор а со средним диаметром пор а0. N обозначает полное число пор.

Кроме того, данное изобретение касается электролюминесцентного устройства, содержащего электролюминесцентный источник света для испускания, по меньшей мере, одного первичного излучения вдоль направления излучения и, по меньшей мере, один преобразующий элемент, оптически соединенный с данным электролюминесцентным источником света, как определено в п.1 формулы изобретения, для получения смешанного света первичного излучения и вторичного излучения. С преобразующим элементом согласно данному изобретению, как определено в п.1 формулы изобретения, могут быть получены электролюминесцентные устройства с улучшенной световой эффективностью при одновременно присутствующих Ламбертовой конфигурации излучения и высокой яркости в направлении излучения смешанного света. По сравнению с электролюминесцентными устройствами с люминофорными порошковыми слоями световая эффективность может быть увеличена до 30%, по сравнению с электролюминесцентными устройствами с преобразующими элементами из поликристаллических керамических тел с неподходящим размером пор данное увеличение может быть 20% или больше в зависимости от диаметра пор. И органические СИУ (ОСИУ), и неорганические СИУ (СИУ) могут использоваться в качестве электролюминесцентных источников света. Источники света могут быть отдельными СИУ или ОСИУ, наборами СИУ или ОСИУ или ОСИУ с большой поверхностью. Несколько преобразующих элементов из одинаковых или разных материалов также могут быть использованы для получения одинаково или по-разному окрашенного вторичного излучения и/или для поглощения одинаково или по-разному окрашенного первичного излучения, в частности, для плоских источников света (наборы СИУ или ОСИУ, и/или ОСИУ с большой поверхностью). Термин "окрашенный" относится к длине волны излучения и включает в себя длины волн невидимой области спектра. Под оптическим соединением понимают отсутствие оптического перехода в среду с показателем преломления меньше чем 1,1 в оптическом пути между электролюминесцентным источником света и преобразующим элементом. Для этой цели преобразующий элемент может быть непосредственно расположен на электролюминесцентном источнике света, или один или несколько прозрачных слоев с подходящими показателями преломления могут быть расположены между преобразующим элементом и электролюминесцентным источником света.

В одном варианте осуществления преобразующий элемент оптически соединяется с электролюминесцентным источником света посредством прозрачного слоя с показателем преломления выше, чем 1,3. Такими слоями являются, например, силиконовые слои с показателем преломления 1,5.

В одном варианте осуществления электролюминесцентного устройства преобразующий элемент имеет толщину от 30 мкм до 3000 мкм в направлении излучения первичного излучения. Толщина выше 30 мкм гарантирует Ламбертову конфигурацию излучения для произвольных длин волн и делает возможной пропускаемость первичного излучения, которая позволяет достигать любых желаемых цветов смешанного цвета. Большая толщина используется для электролюминесцентных устройств, в которых желательно полное преобразование первичного излучения во вторичное излучение.

В дополнительном варианте осуществления электролюминесцентное устройство дополнительно содержит линзу, которая заключает в себя электролюминесцентный источник света и преобразующий элемент. Линза может влиять на параметры излучения электролюминесцентного устройства, например, для фокусирования, расфокусирования или отклонения смешанного света.

Кроме того, данное изобретение касается способа изготовления преобразующего элемента, определенного в пункте 1 формулы изобретения, содержащего следующие этапы:

- смешивание исходных материалов с подходящим средним размером зерен в подходящем количественно отношении и подходящем количестве флюса,

- изготовление микроскопически однородной массы, которая содержит смешанные исходные материалы, для дальнейшего превращения в сырое тело,

- формирование сырого тела с плотностью сырого тела, по меньшей мере, 50% от теоретической плотности керамического материала и

- изготовление преобразующего элемента (3) посредством спекания сырого тела при температурах от 1500°С до 1900°С, выбранных в соответствии с характеристикам данного сырого тела, в восстановительной или инертной атмосфере в подходящем диапазоне давления и на протяжении периода времени, выбранного с учетом объема данного сырого тела.

Существенным параметром для размера пор является средний размер зерен кристаллитов конкретного исходного материала. Они определяют не только общее поведение спекания и реакции, но также минимальный размер пор, которые могут быть получены в керамическом материале согласно данному изобретению. Распределение размера зерен исходных материалов может подгоняться, например, путем измельчения. Большие средние размеры зерен исходных материалов соответствуют большим диаметрам пор при одинаковых условиях изготовления. Здесь, как правило, средний размер зерен исходных материалов должен быть меньше, чем желаемый средний диаметр пор. Слова "подходящее количество флюса" понимаются, как количество, при котором никаких нежелательных вторичных фаз не остается в керамическом материале, которые могут приводить не только к дополнительному рассеиванию, но также к ухудшению люминесценции. Например, от 500 до 1200 ч/млн SiO2 по массе является типичным подходящим количеством флюса в ИАГ. Слишком маленькое количество флюса не оказывает отрицательного эффекта на присутствие вторичных фаз. Из смешанных исходных материалов изготавливается микроскопически однородная масса, то есть масса, имеющая однородную композицию в микрометрическом диапазоне, для последующего превращения в сырое тело (предварительная стадия керамического материала перед спеканием). Для получения конкретной плотности последующего керамического материала сырое тело необходимо спрессовать в конкретном диапазоне давлений. Например, изостатическое прессование с давлениями от 2000 бар до 7000 бар может быть использовано для равномерного сжатия сырого тела, чтобы достичь желаемого поведения при спекании и однородного распределения пор. При одинаковых условиях спекания более высокая плотность сырого тела также означает более высокую плотность последующего керамического материала. Соответственно, одинаковые плотности в керамическом материале могут быть получены при более высокой плотности сырого тела при более коротком времени спекания или меньшей температуре спекания. Кроме того, размер пор и концентрация пор могут зависеть от следующего:

a) температура спекания: более высокая температура спекания приводит к более высокой плотности керамического материала и меньшим порам, меньшие температуры спекания дают обратный эффект,

b) время спекания: более длительное время спекания приводит к более высокой плотности и меньшим порам, более короткое время дает соответствующий обратный эффект,

c) флюс: добавление флюса, такого как, например, SiO2 к исходным материалам при одинаковых условиях спекания приводит к более высокой плотности и большим порам, так как усиливается рост зерен,

d) диапазон давлений атмосферы во время процесса спекания: давление газа в объеме пор представляет собой силу, противодействующую процессу сжатия материала при спекании. Высокие давления ведут к более слабому процессу сжатия и, таким образом, способствуют большим порам, низкие давления вызывают противное. Типичные давления лежат в диапазоне от 10-9 до 102 бар. В одном варианте осуществления преобразующий элемент нагревают после процесса спекания при температурах от 1250°С до 1400°С в кислородной атмосфере для удаления кислородных дефектов в течение продолжительности времени, выбранного с учетом объема преобразующего элемента. В керамическом материале, обработанном таким образом, более 90% поглощенных квантов первичного излучения превращается во вторичное излучение (высокий квантовый выход) в преобразующем элементе.

В дополнительном варианте осуществления исходные материалы для преобразующего элемента (31) представляют собой порошкообразные Y2О3, Аl2O3, Gd2O3 и СеO2, и присутствуют в количественном отношении (Y+Gd+Ce)/Al от 0,597%атом до 0,601% атом в преобразующем элементе. При количественных отношениях (в % атом) в указанном диапазоне только малая доля вторичных фаз получается в керамическом материале и дает материал с высоким квантовым выходом. Потери прокаливания, например воду и/или СО2, необходимо принимать в рассмотрение при изготовлении преобразующего элемента с исходно взвешенными количествами в композиции исходных материалов.

Эти и другие аспекты данного изобретения очевидны и будут объясняться со ссылкой на описанные ниже варианты осуществления, хотя данное изобретение не следует рассматривать как ограниченное ими.

На чертежах:

фиг.1а изображает конфигурацию излучения лпСИУ с прозрачным преобразующим элементом, где интенсивность вторичного излучения I (отн. ед.) показана как функция угла зрения α,

фиг.1b изображает конфигурацию излучения лпСИУ с люминофорным порошковым слоем в качестве преобразующего элемента, где интенсивность вторичного излучения I (отн. ед.) показана как функция угла зрения α,

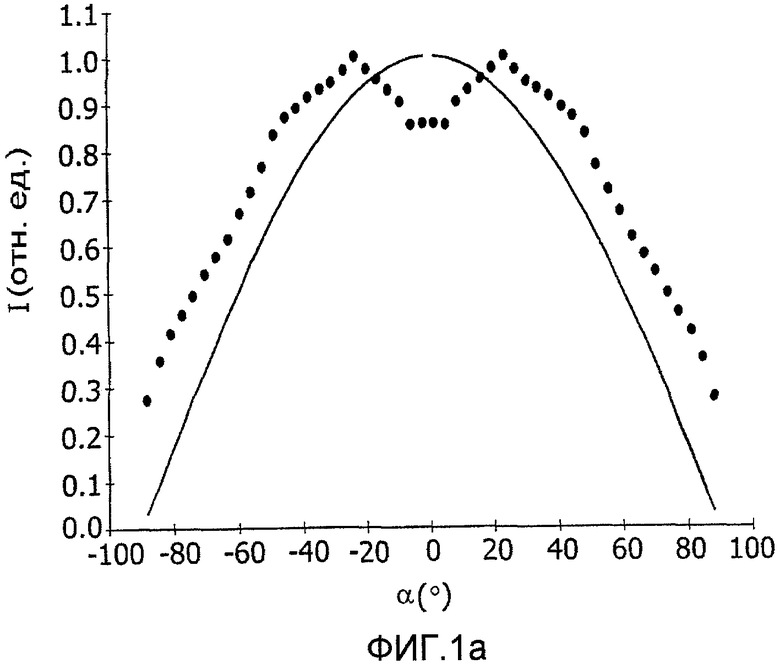

фиг.2 представляет собой схематичный вид сбоку электролюминесцентного устройства согласно данному изобретению с преобразующим элементом согласно данному изобретению,

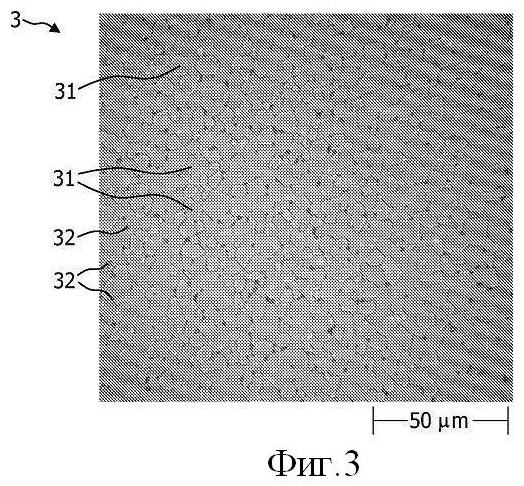

фиг.3 изображает микроскопическую фотографию плоскости разреза преобразующего элемента согласно данному изобретению,

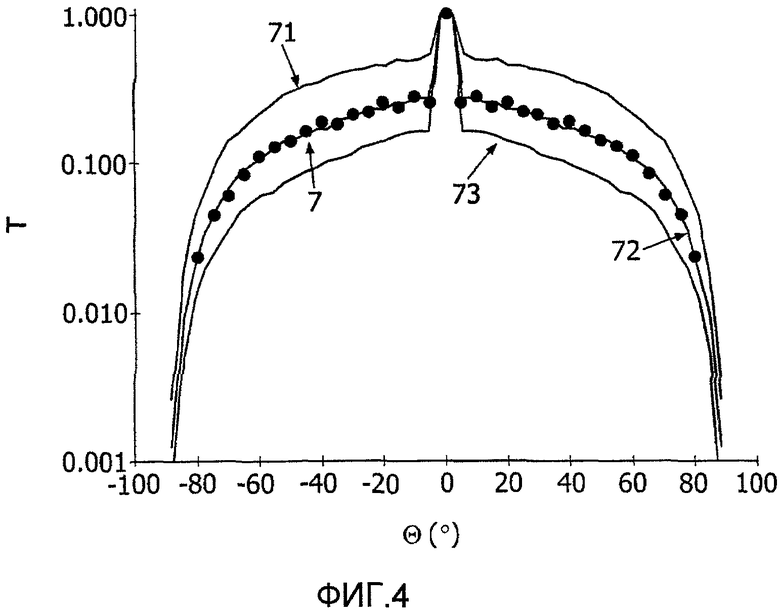

фиг.4 изображает пропускание Т перпендикулярно падающего света (длина волны 660 нм) как функцию угла пропускания Θ для преобразующего элемента согласно данному изобретению на фиг.3 в сравнении с вычисленным распределением света для определения диаметра пор,

фиг.5 изображает пропускание Т как функцию угла пропускания Θ, вычисленное для преобразующего элемента толщиной 150 мкм (99% плотности) с порами, имеющими средний диаметр пор 400 нм, для распределений пор разной ширины,

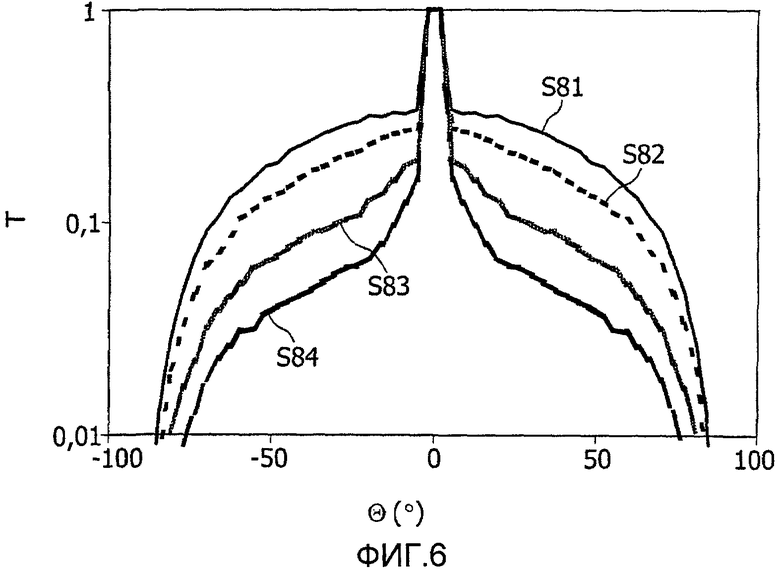

фиг.6 изображает пропускание Т как функцию угла пропускания Θ, вычисленное для преобразующего элемента толщиной 150 мкм (99% плотности) с порами, имеющими средний диаметр пор 800 нм, для распределений пор разной ширины,

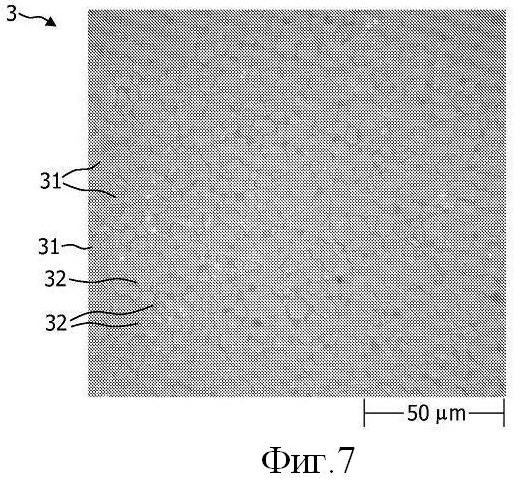

фиг.7 изображает микроскопическую фотографию плоскости разреза дополнительного преобразующего элемента,

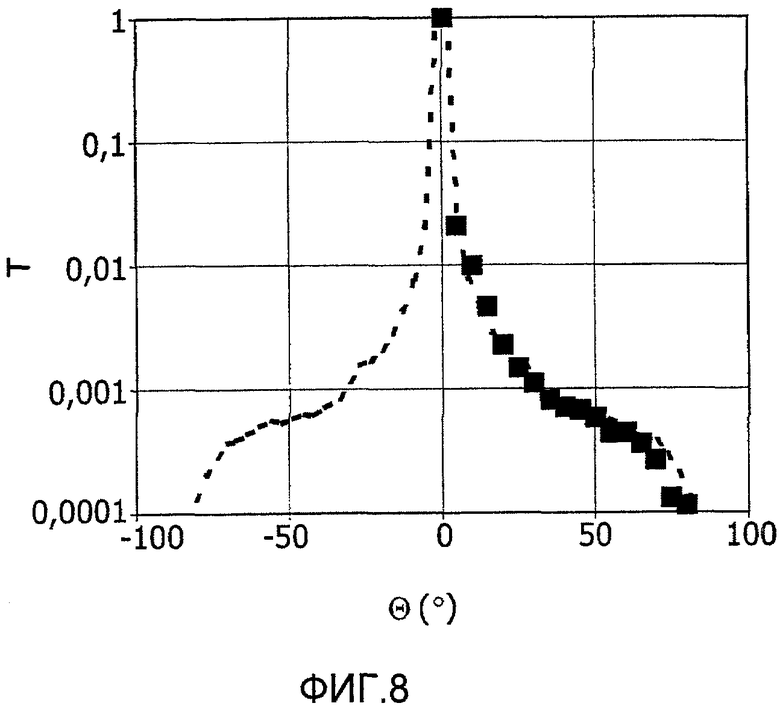

фиг.8 изображает пропускание Т перпендикулярно падающего света (длина волны 660 нм) как функцию угла пропускания Θ для преобразующего элемента на фиг.7,

фиг.9 изображает световую эффективность L электролюминесцентного устройства как функцию диаметра пор PD керамического материала преобразующего элемента, и

фиг.10 изображает интенсивность I как функцию угла зрения а для двух преобразующих элементов согласно данному изобретению в сравнении с преобразующим элементом, образованным из люминофорного порошкового слоя.

Фиг.2 схематично изображает вариант осуществления светоизлучающего устройства согласно данному изобретению с подложкой 1 и электролюминесцентным источником 2 света, нанесенным на подложку 1, для испускания первичного излучения 52, а также преобразующим элементом 3, расположенным на электролюминесцентном источнике 2 света, для, по меньшей мере, частичного поглощения первичного излучения 52 и испускания вторичного излучения 53. Электролюминесцентный источник 2 света содержит структуру электролюминесцентного слоя, нанесенную на подложку 1, с, по меньшей мере, одним органическим или неорганическим электролюминесцентным слоем, который располагается между двумя электродами. Здесь первичное излучение испускается сквозь прозрачный электрод на стороне, повернутой от подложки (верхний излучатель), тогда как электрод, повернутый к подложке 1, и/или подожка 1 (например, из алюминия) являются отражающими. При этом светоизлучающее устройство может также содержать несколько электролюминесцентных источников света для испускания одинакового и/или различного первичного излучения, например плоское расположение СИУ и/или ОСИУ. Электролюминесцентный источник 2 света, используемый в других вариантах осуществления, может быть альтернативно образован с помощью одного или нескольких лазерных диодов, соединенных с преобразующим элементом посредством элементов световой цепи и/или элементов распределения света.

Преобразующий элемент 3 оптически соединяется с электролюминесцентным источником 2 света, чтобы избежать перехода в среду с показателем преломления меньше чем 1,1 вдоль оптического пути данного электролюминесцентного источника 2 света до входа первичного излучения 52 в преобразующий элемент 3. Такой переход приведет к увеличенной доле первичного излучения, отраженной обратно на соответствующей граничной поверхности из-за эффектов полного отражения, что приведет к последующим световым потерям. Оптическое соединение может достигаться путем непосредственного расположения преобразующего элемента 3 на электролюминесцентном источнике 2 света (см. фиг.2) или с помощью одного или нескольких дополнительных прозрачных слоев (например, из силикона с показателем преломления 1,5), которые располагаются между электролюминесцентным источником 2 света и преобразующим элементом 3. Например, в варианте осуществления с неорганическим электролюминесцентным источником 2 света со светоизлучающим галлий-индий нитридным слоем, имеющим показатель преломления 2,2, и Сd-ИАГ: Се преобразующим элементом 3 согласно данному изобретению, имеющим показатель преломления 1,8, такой слой для оптического соединения приводит к оптическому переходу от электролюминесцентного источника света к силиконовому слою с пониженной разницей показателей преломления 0,7 по сравнению с переходом в воздух с 1,3, и, соответственно, с меньшей частью первичного излучения, которая отражается обратно из-за полного отражения.

Адгезионные слои из гибких или твердых материалов с показателем преломления для первичного излучения 52 до 3,0 также могут быть использованы для оптического соединения преобразующего элемента 3 с электролюминесцентным источником 2 света, например сшиваемый двухкомпонентный силиконовый каучук, сшитый платиной, или, альтернативно, стеклянные материалы, которые соединяются с электролюминесцентным источником 2 света и преобразующим элементом 3 при высоких температурах.

Кроме того, особенно выгодно, если преобразующий элемент 3 находится в тесном контакте с электролюминесцентным источником 2 света.

Преобразующий элемент 3 содержит керамический материал с множеством пор. Рассеивающие характеристики преобразующего элемента 3 определяются данными порами в керамическом материале. Задавая достаточно сильный рассеивающий эффект преобразующего элемента 3, получается Ламбертова конфигурация излучения для смешанного света 5, который получается путем суперпозиции первичного и вторичного излучения. Смешанный свет 5 имеет цвет, который зависит от первичного и вторичного излучения. Выбор материала преобразующего элемента 3 определяет спектр вторичного излучения 53. По-разному окрашенный смешанный свет 5 может получаться из подходящего первичного и вторичного излучений, например белый смешанный свет 5 из синего первичного излучения 52 и желтого вторичного излучения 53 с температурой цвета, которая зависит от отношения первичного излучения к вторичному. В других приложениях различные комбинации первичного и вторичного излучений также могут быть реализованы. Вместо частичного преобразования первичного излучения данное излучение может полностью преобразовываться во вторичное излучение в других вариантах осуществления, например, ультрафиолетовое первичное излучение 52 может быть преобразовано с помощью подходящих преобразующих материалов в различное вторичное излучение 53, например синее, желтое, зеленое и/или красное вторичное излучение для получения белого или иначе окрашенного смешанного света 5. Синее или иначе окрашенное первичное излучение может быть преобразовано полностью или частично даже в более длинноволновое излучение. Преобразующий элемент 3 может содержать смесь разных материалов для получения различных вторичных излучений, или несколько преобразующих элементов 3 могут быть. расположены на одном или нескольких электролюминесцентных источниках 2 света в одном электролюминесцентном устройстве.

Для заданной композиции материала толщину преобразующего элемента 3 нужно выбрать с учетом к желаемого отношения между первичным излучением 52 и вторичным излучением 53. Толщина выше 30 мкм гарантирует Ламбертову конфигурацию излучения для произвольных длин волн и делает возможным пропускание первичного излучения 52, которое позволяет получать любые желаемые цвета смешанного света 5 путем подходящего выбора керамического материала. Большие толщины применяются для электролюминесцентных устройств, в которых желательно полное преобразование первичного излучения 52 во вторичное излучение 53. Преобразующие элементы с толщиной до 3000 мкм могут быть изготовлены с помощью указанных здесь способов изготовления. В других вариантах осуществления форма преобразующих элементов 3 может отклоняться от формы, показанной на фиг.2. Например, преобразующий элемент 3 может окружать электролюминесцентный источник 2 света подобно чашке. Форма преобразующего элемента 3 также может быть выполнена иначе для других приложений.

В дополнительном варианте осуществления электролюминесцентное устройство дополнительно содержит линзу 6, которая охватывает электролюминесцентный источник 2 света и преобразующий элемент 3. Линза 6 служит для влияния на конфигурацию излучения электролюминесцентного устройства, например для фокусировки, расфокусировки или отклонения смешанного света 5. Фиг.2 показывает в виде примера вариант осуществления со сферической линзой 6 и с объемом 4, не заполненным линзой 6, между преобразующим элементом 3 и электролюминесцентным источником 2 света. Объем 4 может быть заполнен воздухом или силиконовым каучуком, например. В других вариантах осуществления линза 6 может быть альтернативно выполнена так, что она непосредственно охватывает преобразующий элемент 3 и электролюминесцентный источник 2 света без образования объема 4.

Преобразующий элемент 3 согласно данному изобретению содержит керамический материал 31 с множеством пор 32 и имеет плотность, бóльшую или равную 97% от теоретической плотности твердого состояния керамического материала 31, в то время как поры 32 в преобразующем элементе 3 по существу имеют диаметр от 250 нм до 2900 нм. Способ изготовления этого преобразующего элемента 3 согласно данному изобретению содержит этапы:

(a) смешивания исходных материалов с подходящим средним размером зерен в подходящем количественно отношении и подходящем количестве флюса,

(b) изготовления микроскопически однородной массы, которая содержит смешанные исходные материалы, для дальнейшего превращения в сырое тело,

(c) формирования сырого тела с плотностью сырого тела, по меньшей мере, 50% от теоретической плотности керамического материала и

(d) изготовления преобразующего элемента (3) посредством спекания сырого тела при температурах от 1500°С до 1900°С, выбранных в соответствии с характеристиками данного сырого тела, в восстановительной или инертной атмосфере в подходящем диапазоне давления и на протяжении периода времени, выбранного с учетом объема данного сырого тела.

Фиг.3 показывает в качестве примера микроскопическую фотографию плоскости разреза преобразующего элемента 3 согласно данному изобретению из материала Y2,685Gd0,3Ce0,015Al5O12 (Gd-ИАГ: Се) с плотностью 98,73% от теоретической плотности твердого состояния керамического материала 31. В секущем изображении на фиг.З видно множество зерен (или кристаллитов), из которых спечен данный керамический материал. Границы зерен видны как тонкие черные края. Некоторые зерна обозначены на фиг.3 ссылочной позицией 31 в виде примера, которая также используется для керамического материала как такового. Отрезок длиной 50 мкм обозначен на границе изображения в качестве меры масштаба. Поры 32, присутствующие между этими зернами, видны как темные точки в секущем представлении на фиг.3. Данный керамический материал был изготовлен из смеси 100 г Аl2O3 (средний размер зерен 0,35 мкм, чистота 99,99%), 120,984 г Y2O3 (средний размер зерен 0,70 мкм, чистота > 99,99%), 21,835 г Сd2О3 (средний размер зерен 0,40 мкм) и 1,0197 г CeO2 (средний размер зерен 0,40 мкм, чистота > 99,0%), которую измельчали с 850 мл изопропанола и 5,0 кг мелющих шаров из оксида алюминия (диаметр 2 мм) на роликовом станке в течение одного часа. Указанные количественные условия принимают во внимание потери при прокаливании порошков в виде воды и СO2 и соответственно выше, чем данные величины в последующем керамическом материале. Потери прокаливания определяют путем прокаливания на воздухе при 1200°С до получения постоянной массы. Высушенную порошковую смесь перерабатывают, затем с поливинилспиртовым связующим в гранулированный материал и сушат при 110°С. Гранулированный материал затем одноосно прессуют в сырое тело и затем повторно прессуют в холодном изостатическом прессе под давлением 3,2 кбар. После этапа выпекания связующего при 600°С на воздухе сырое тело спекают в атмосфере СО в течение 2 ч при 1750°С. После этого этапа спекания получается керамический материал 31 с плотностью 4,66 г/см3, которая соответствует относительной плотности 98,73%. После окончательной обработки керамического материала посредством измельчения, шлифования и разрезания отдельные панели преобразователя повторно прокаливают в течение 4 ч при 1350°С на воздухе. Для, по меньшей мере, частичного преобразования первичного излучения с длиной волны 420 нм в более длинноволновое вторичное излучение 480 нм следующие материалы также могут быть изготовлены посредством соответствующего способа в других вариантах осуществления в качестве альтернативы керамическому Gd-ИАГ: Се материалу: Lu3-x-yYxAl5O12:Сеy с 0 ≤ x ≤1, 0,001 ≤ y ≤0,1 и 515-540 нм вторичным излучением, Y3-x-yTbxAl5O12:Сеy с 0 ≤ x ≤1, 0,001 ≤ y ≤0,1 и 550-590 нм вторичным излучением и Lu3-х-y-zYxAl5-aSiaO12-aNa:CeyPrz с 0 ≤ x ≤1, 0,001 ≤ y ≤0,1, 0,0005 ≤ z ≤0,01, 0,01 ≤ a ≤0,8 и 540-630 нм вторичным излучением.

Другие оксидные материалы, такие как (Sr1-x-yСахВаy)2-zSiO4:EUz с 0 ≤ х ≤0,4, 0 ≤ y ≤0,8, 0,001 ≤ z ≤0,01, x+y < 1, и 520-600 нм вторичным излучением могут быть изготовлены посредством следующего способа:

- смешивание и прокаливание SrСО3, СаСО3 и, необязательно, ВаСО3 с Еu2О3 и SiO2 при 1100°С в восстановительной атмосфере,

- измельчение сырого люминофорного порошка,

- горячее прессование сырого люминофорного порошка при 1300°С-1400°С при давлении 20-100 МПа в вакууме или инертной или восстановительной атмосфере.

Кубические материалы, например ИАГ, или некубические материалы могут использоваться в качестве керамических материалов, например ортосиликат, такой как (Sr1-x-yCaxBay)2-zSiO4:Euz. Некубические материалы имеют разные показатели преломления для разных направлений в пространстве, так как их кристаллическая структура различается для разных ориентации. Разные кристаллические оси указываются в этом случае. Следовательно, показатель преломления может меняться вдоль оптического пути в преобразующем элементе из-за пространственного выстраивания разных областей (кристаллитов или зерен) в керамическом материале, хотя он в действительности имеет одинаковую композицию. Чтобы рассеивание света определялось характеристиками пор, показатели преломления должны различаться на менее чем 0,2 по разным кристаллическим осям в некубическом материале.

Чтобы определить размер пор 32, содержащихся в керамическом материале 31, выполняли измерение рассеивания света. Диск преобразующего элемента 3 с толщиной 150 нм освещали лазером с длиной волны 660 нм перпендикулярно плоскости разреза, и распределение света определяли для углового диапазона θ от -80 до 80 градусов к нормали на слое после прохождения сквозь керамический материал (пропускание Т). Результаты измерения представлены в виде пунктирной кривой 7 на фиг.4 в комбинации с распределениями света (непрерывные кривые 71, 72, 73), вычисленными для рассеивания Ми на частицах с показателем преломления n=1 (поры заполнены воздухом) в используемом керамическом материале для трех разных диаметров пор. Под рассеиванием Ми понимается рассеивание электромагнитных волн на сферических объектах. Кривая 71 представляет рассеивание света для диаметра пор 700 нм, кривая 73 означает диаметр пор 900 нм, а кривая 72 - диаметр пор 800 нм. Кривая 72 хорошо соответствует измеренному распределению света, из чего следует средний диаметр пор 800 нм для данного керамического материала.

Вычисление на фиг.4 выполняли с однородным диаметром пор 800 нм. Хорошее согласие с измеренными величинами указывает не только на средний диаметр пор 800 нм, но также на очень маленькое изменение, менее 100 нм, диаметров пор в преобразующем элементе. Диаметры пор в керамическом материале соответствуют так называемому логарифмическому нормальному распределению с хорошим приближением, на что указывает относительное число n(а) пор с диаметром пор вблизи среднего диметра пор а0:

Здесь s обозначает ширину распределения n(а) диаметра а пор вблизи среднего диаметра а0 пор. N представляет собой полное число пор. Фиг.5 и 6 показывают вычисленные интенсивности пропускания Т как функцию угла пропускания излучения с длиной волны 660 нм сквозь преобразующий элемент с плотностью 99% от теоретической твердой плотности, фиг.5 соответствует среднему диаметру пор 400 нм, а фиг.6 среднему диаметру пор 800 нм. Соответствующие четыре кривые были вычислены для разной ширины s распределения диаметров пор n(a), s=0 нм обозначается как S41 на фиг.5, s=300 нм как S42, s=600 нм как S43, a s=900 нм как S44. На фиг.6 s=0 нм обозначается как S81, s=300 нм как S82, s=600 нм как S83, a s=900 нм как S84. Как видно из фиг.5 и 6, распределение интенсивности явно различается для кривых, имеющих разные распределения диметра пор, но одинаковый диаметр пор. Сравнение между измеренными и вычисленными данными позволяет авторам определить и диаметр пор, и распределение диметра пор преобразующего элемента, и таким образом подгонять их к желаемым величинам посредством выбора параметров изготовления, как будет описано ниже.

Подходящие размеры зерен исходных материалов могут быть выбраны для подгонки размера пор, концентрации пор и объема пор. При одинаковых заданных условиях способа размеры пор растут с размером кристаллитов исходных материалов. Как правило, небольшие размеры кристаллитов дополнительно ведут к более узкому распределению диаметра пор. Кроме того, размер пор и концентрация пор могут зависеть от следующих параметров:

a) температура спекания: более высокая температура спекания приводит к более высокой плотности керамического материала и меньшим порам,

b) время спекания: более длительное время спекания приводит к более высокой плотности и меньшим порам,

c) флюс: добавление флюса, такого как, например, SiO2 к исходным материалам при одинаковых условиях спекания приводит к более высокой плотности и большим порам, так как усиливается рост зерен,

d) диапазон давлений атмосферы во время этапа спекания: давление газа в объеме пор представляет собой силу, противодействующую процессу сжатия материала во время спекания. Высокие давления ведут к меньшему сжатию и таким образом способствуют большим порам, низкие давления вызывают противное. Типичные давления лежат в диапазоне от 10-9 до 102 бар.

Дополнительно, диаметр пор может также зависеть от температурной обработки для удаления кислородных дефектов в кислородсодержащей атмосфере при температурах от 1250°С до 1400°С, которую выполняют после спекания в восстановительной атмосфере.

Фиг.7 показывает в качестве примера микроскопическую фотографию плоскости в разрезе преобразующего элемента 3 из материала Y2,685Gd0,3Ce0,015Al5O12 (Gd-ИАГ: Се) с плотностью 99,5% от теоретической плотности твердого состояния керамического материала 31, где средний диаметр пор этого преобразующего элемента 4000 нм лежит выше диапазона согласно данному изобретению от 250 нм до 2900 нм. Керамический материал 31 был изготовлен из смеси исходных материалов с большим размером зерен Y2О3 и Gd2O3, что приводит к большим диаметрам пор с пониженной теоретической плотностью твердого состояния по сравнению с предыдущим вариантом осуществления (см. фиг.3). Исходными материалами для керамического материала, показанного на фиг.7, были 100 г Al2O3 (средний размер зерен 0,35 мкм, чистота 99,99%), 120,984 г Y2O3 (средний размер зерен 1,10 мкм, чистота > 99,99%), 21,835 г Сd2О3 (средний размер зерен 2,56 мкм) и 1,0197 г СеО2 (средний размер зерен 0,40 мкм, чистота > 99,0%). На фиг.8 измеренное пропускание Т (квадраты) перпендикулярно падающему свету (длина волны 660 нм) представлено как функция угла пропускания Θ для преобразующего элемента (толщиной 100 мкм) на фиг.7 в сравнении с интенсивностью пропущенного излучения (пропускание Т, пунктирная линия), вычисленной посредством рассевания Ми, с целью определения диаметров пор и ширины распределения диаметра пор. Для нижележащего логарифмического нормального распределения со средним диаметром пор а0 4000 нм и шириной s распределения 900 нм получено замечательное совпадение между измеренными величинами и вычисленными величинами интенсивности. Диаметр пор явно лежит выше диаметра пор 800 нм преобразующего элемента согласно данному изобретению на фиг.3 и 4, хотя плотность преобразующего элемента на фиг.7 99,5% больше, чем плотность преобразующего элемента согласно данному изобретению с 98,73%. То же относится к ширине распределения диаметра пор. Данное сравнение ясно показывает, что средний диаметр пор и распределение диаметра пор не могут быть выведены из плотности керамического материала.

Фиг.9 показывает световую эффективность как функцию диаметра пор для преобразующего элемента 3 с плотностью керамического материала 99% от теоретической плотности твердого состояния и толщиной 80 мкм в направлении пучка первичного излучения. Соответствующий преобразующий элемент 3 согласно данному изобретению с порами 32, имеющий диаметр пор 800 нм, представляет вариант осуществления, в котором световая эффективность имеет максимум при 88%. Для соответствующих преобразующих элементов 3 согласно данному изобретению, имеющих поры 32 с диаметрами от 250 нм до 2900 нм в диапазоне 8а, получаются световые эффективности 80% и больше. Диаметры пор от 300 нм до 1700 нм в диапазоне 8b фактически дают световые эффективности 85% и больше. Здесь отношение между числом излученных фотонов электролюминесцентного устройства с преобразующим элементом и числом излученных фотонов электролюминесцентного устройства без преобразующего элемента понимается как световая эффективность. Напротив, световая эффективность явно уменьшается для диаметров пор меньше, чем 250 нм. Для диаметров пор выше 2900 нм падение световой эффективности для больших диаметров пор не такое крутое, как для маленьких диаметров пор. Преобразующий элемент, не соответствующий данному изобретению, согласно фиг.7 и 8, обеспечивает световую эффективность только 75% для такой же плотности керамического материала. Здесь большая ширина 900 нм распределения диаметра пор имеет дополнительный нежелательный эффект по сравнению с преобразующим элементом согласно данному изобретению с узкой шириной распределения, так как распределение диаметра пор является асимметричным, и большая ширина распределения означает, что большая доля распределения приходится на большие диаметры пор.

Фиг.10 показывает распределение интенсивности белого смешанного света 5 как функцию угла зрения а для двух электролюминесцентных устройств согласно данному изобретению с преобразующими элементами 3 согласно данному изобретению из материала Y2,685Gd0,3Ce0,015Al5O12, излучающего в желтом спектральном диапазоне и имеющего плотность 98,73% от теоретической плотности твердого состояния, который имеет толщину 55 мкм (кривая 92) и 83 мкм (кривая 91) в направлении пучка первичного излучения 52, а также соответствующее распределение интенсивности сравнительного электролюминесцентного устройства (кривая 10) с люминофорным порошковым слоем в качестве преобразующего элемента. Здесь угол между направлением наблюдения и нормалью к слою преобразующего элемента считается углом зрения. Чтобы проверить качество желаемой Ламбертовой конфигурации излучения, подходят особенно сильно рассеивающие слои с, по существу, идеальной Ламбертовой конфигурацией излучения, такие как, например, люминофорные порошковые слои, даже если эти слои имеют световую эффективность существенно меньше, чем преобразующие элементы согласно данному изобретению. Преобразующие элементы 3 согласно данному изобретению разрезали по размеру 1300 мкм × 1160 мкм и укрепляли с помощью силикона на СИУ 2, который испускает синее первичное излучения, имеет поверхность 1 мм2 и покрыт линзой 6, как показано на фиг.2. Объем 4 (см. фиг.2) заполняли силиконом. Как видно из фиг.10, обе кривые 91 и 92 очень хорошо соответствуют сравнительной кривой 10 и таким образом Ламбертовой конфигурации излучения.

Варианты осуществления, объясняемые с помощью фигур и данного описания, представляют только примеры преобразующего элемента согласно данному изобретению и не должны рассматриваться в качестве ограничения формулы изобретения патента этими примерами. Альтернативные варианты осуществления также возможны со стороны специалистов в данной области техники, которые также покрываются объемом защиты данной формулы изобретения патента. Нумерация зависимых пунктов формулы изобретения не означает, что другие комбинации пунктов формулы изобретения не представляют подходящих вариантов осуществления данного изобретения.

Изобретение касается эффективного электролюминесцентного устройства, имеющего конфигурацию излучения, подобную косинусоидальной конфигурации излучения, содержащего преобразующий элемент для преобразования света, и способа изготовления данного преобразующего элемента. Преобразующий элемент содержит керамический материал с множеством пор, предусмотренный для, по меньшей мере, частичного поглощения, по меньшей мере, одного первичного излучения и для преобразования первичного излучения в, по меньшей мере, одно вторичное излучение, где преобразующий элемент имеет плотность, бóльшую или равную 97% от теоретической плотности твердого состояния керамического материала, а поры в преобразующем элементе имеют диаметр, по существу, от 200 нм до 5000 нм. Преобразующий элемент имеет улучшенные световые характеристики: световую эффективность и прозрачность. 3 н. и 9 з.п. ф-лы, 11 ил.

1. Преобразующий элемент (3), содержащий керамический материал (31) с множеством пор (32), предусмотренный для, по меньшей мере, частичного поглощения, по меньшей мере, одного первичного излучения (52) и для преобразования упомянутого первичного излучения (52) в, по меньшей мере, одно вторичное излучение (53), где данный преобразующий элемент (3) имеет плотность, большую или равную 97% от теоретической плотности твердого состояния керамического материала (31), а поры (32) в данном преобразующем элементе (3) имеют диаметр, по существу, от 200 нм до 5000 нм.

2. Преобразующий элемент (3) по п.1, отличающийся тем, что керамический материал (31) предусматривается для, по меньшей мере, частичного преобразования синего или ультрафиолетового первичного излучения (52).

3. Преобразующий элемент (3) по п.1 или 2, отличающийся тем, что поры (32) имеют относительный объем, меньший или равный 2% от преобразующего элемента (3).

4. Преобразующий элемент (3) по п.1, отличающийся тем, что поры (32) имеют распределение диаметра пор, которое может быть, по существу, описано с помощью логарифмического нормального распределения, ширина которого меньше чем 100 нм.

5. Преобразующий элемент (3) по п.1 или 4, отличающийся тем, что диаметр пор (32) составляет, по существу, от 300 нм до 1700 нм.

6. Электролюминесцентное устройство, содержащее электролюминесцентный источник света (2) для испускания, по меньшей мере, одного первичного излучения (52) в направлении излучения и, по меньшей мере, один преобразующий элемент (3), заявленный в п.1, который оптически соединяется с данным электролюминесцентным источником света (2), для получения смешанного света (5) из первичного излучения (52) и вторичного излучения (53).

7. Электролюминесцентное устройство по п.6, отличающееся тем, что преобразующий элемент (3) оптически соединяется с электролюминесцентным источником света (2) посредством прозрачного слоя с показателем преломления выше чем 1,3.

8. Электролюминесцентное устройство по п.6 или 7, отличающееся тем, что преобразующий элемент (3) имеет толщину от 30 мкм до 3000 мкм в направлении излучения первичного излучения (52).

9. Электролюминесцентное устройство по п.6, дополнительно содержащее линзу (6), которая охватывает электролюминесцентный источник света (2) и преобразующий элемент (3).

10. Способ изготовления преобразующего элемента (3) по п.1, содержащий следующие этапы, где:

смешивают исходные материалы со средним размером зерен, меньшим, чем требуемый средний диаметр пор, в заданном количественном отношении и таком количестве флюса, что в керамическом материале не остается вторичных фаз, которые приводят к дополнительному рассеянию и ухудшению люминесценции,

изготавливают микроскопически однородную массу, которая содержит смешанные исходные материалы, для дальнейшего превращения в сырое тело,

формируют сырое тело с плотностью сырого тела, по меньшей мере, 50% от теоретической плотности керамического материала и

изготавливают преобразующий элемент (3) посредством спекания сырого тела при температурах от 1500°С до 1900°С в восстановительной или инертной атмосфере в диапазоне давления от 10-9 до 102 бар в течение такого интервала времени, что преобразующий элемент имеет плотность, превышающую или равную 97% от теоретической плотности твердого состояния керамического материала, а поры (32) в преобразующем элементе (3) имеют диаметр, по существу, от 200 нм до 5000 нм.

11. Способ изготовления преобразующего элемента (3) по п.10, отличающийся тем, что после этапа спекания преобразующий элемент (3) нагревают до температур от 1250°С до 1400°С в кислородсодержащей атмосфере в течение интервала времени, выбранного исходя из объема преобразующего элемента (3), для обеспечения удаления кислородных дефектов.

12. Способ изготовления преобразующего элемента (3) по п.10 или 11, отличающийся тем, что исходные материалы для преобразующего элемента (3) представляют собой порошкообразные Y2O3, Аl2О3, Gd2O3 и СеO2, и количественное отношение (Y+Gd+Ce)/Al от 0,597% атом до 0,601% атом присутствует в преобразующем элементе (3).

| US 2004145308 A1, 29.07.2004 | |||

| СЦИНТИЛЯЦИОННОЕ ВЕЩЕСТВО (ВАРИАНТЫ) | 2003 |

|

RU2242545C1 |

| DE 10335167 A1, 03.03.2005 | |||

| US 2003080341 A1, 01.05.2003 | |||

| US 4242221 A, 30.12.1980. | |||

Авторы

Даты

2011-12-20—Публикация

2007-03-13—Подача