Изобретение относится к металлургии, в частности к лигатуре для модифицирования и легирования сплавов.

Известно, что для получения перлитной структуры чугунов применяют микролегирование такими сильными перлитизирующими элементами, как олово и медь. Микролегирование чугуна оловом и медью обычно осуществляют в ковше. Однако введение в расплав чугуна перлитизирующих элементов в чистом виде сопровождается ликвацией и нарушением их равномерного объемного распределения.

Также при разработке новых лигатур в их состав, кроме меди и олова, вводятся такие химически активные элементы, как кальций, алюминий, кремний (Са, Al, Si), обладающие большим сродством к кислороду и защищающие ценные перлитизирующие элементы от окисления при ковшевом микролегировании чугуна.

Известна лигатура, содержащая компоненты в следующем соотношении, мас.%:

Известный состав лигатуры представлен в описании изобретения «Лигатура» к авторскому свидетельству СССР №395481 по классу МПК C22C 35/00 (прототип).

Недостатком известной лигатуры является значительное содержание в ней кальция, имеющего достаточно высокую стоимость, что приводит к существенному удорожанию производства чугунных отливок, а также использование большого количества других химически активных элементов, что приводит к увеличению трудоемкости получения лигатуры.

Кроме того, так как олово является достаточно пластичным материалом и поставляется в рубленных прутках, недостатком его использования в качестве микролегирующей добавки является повышенная трудоемкость фракционирования на куски необходимого размера с целью точного дозирования при введении в расплав чугуна.

Задачей настоящего изобретения является снижение затрат и трудоемкости при легировании и модифицировании сплавов.

Технический результат при осуществлении изобретения заключается в получении лигатуры двойного действия, обеспечивающей одновременное проведение операций микролегирования и модифицирования расплава за один этап, а также улучшение дробления и фракционирования лигатуры с размерами частиц, обеспечивающих оптимальную скорость ее растворения в жидком чугуне.

Указанная задача решается за счет того, что известная лигатура для производства отливок из чугуна, включающая олово, кремний и железо, согласно изобретению содержит в следующем соотношении указанные компоненты, мас.%:

Заявляемая лигатура использована в дробленом виде с размером частиц 3,2-20 мм.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемая лигатура для производства отливок из чугуна неизвестна и явным образом не следует из изученного уровня техники, то есть соответствует критериям «новизна» и «изобретательский уровень».

Заявляемая лигатура может быть получена в условиях металлургического производства или на предприятиях, специализирующихся на изготовлении лигатур, так как для этого требуются известные технологии, материалы и стандартное отечественное или импортное оборудование. Она может широко использоваться на предприятиях, изготавливающих отливки из серого и высокопрочного чугуна, а также из чугуна с вермикулярным графитом.

Следовательно, заявляемая лигатура соответствует критерию «промышленная применимость».

Предлагаемая совокупность существенных признаков сообщает заявляемому изобретению новые свойства, позволяющие решить поставленную задачу.

Количество заявляемого в лигатуре олова диктуется необходимостью получения марочного состава чугуна перлитного класса. При содержании олова в лигатуре ниже заявленного предела не достигается получение требуемых прочностных свойств чугуна (временное сопротивление, твердость), а обработка лигатурой с содержанием олова, превышающим верхнюю границу заявленного предела, приводит к повышенной твердости и хрупкости чугуна.

Введение в лигатуру кремния является необходимым для получения возможности ее последующего дробления. Кремний практически не выгорает и достаточно полно усваивается в расплаве чугуна, если он поступает в него в составе ферросилиция, а не кристаллического кремния. При наличии в заявляемой лигатуре кремния ниже заявленного предела наблюдается низкий выход годной фракции из-за ухудшения ее дробления. Количество кремния свыше заявленного предела не допускается, прежде всего, из-за того, что марка чугуна, которую необходимо получить, не будет выдержана. При этом лигатура будет иметь чрезмерную хрупкость, вследствие чего при дроблении будет иметь место низкий выход годной фракции из-за увеличения количества мелкой и пылевидной фракций. В обоих случаях, когда количество кремния выходит за заявленные пределы, стоимость лигатуры повышается.

Выполненные в производственных условиях исследования показали, что лигатура с размером частиц более 20 мм не полностью усваивается жидким чугуном. При микролегировании чугуна с размером частиц свыше 20 мм в отливках были обнаружены частицы нерастворившейся лигатуры.

Указанный состав лигатуры ФС20Сн50 является наиболее удачным и обусловлен следующим. Ведение в лигатуру 50% олова является наиболее простым и оптимальным решением с точки зрения проведения необходимых расчетов величин навесок лигатуры. Использование в качестве второго компонента лигатуры ФС20 необходимо для достижения оптимального дробления лигатуры и получения необходимой фракции, так как ферроолово является очень хрупким материалом, состоящим при содержании олова от 50 до 66,7% из двух фаз: FeSn+FeSn2, из которого не представляется возможным получить требуемую однородную кусковую фракцию. Использование комплексной лигатуры ФС20Сн50 для внепечной обработки расплава чугуна позволяет одновременно проводить как микролегирующую обработку, так и графитизирующее модифицирование.

Для проведения исследований по усвояемости была изготовлена лигатура ФС20Сн50 фракции 3,2…20 мм (см. таблицу 1).

В ходе работы было проведено 3 эксперимента.

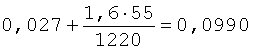

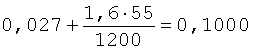

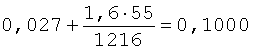

Эксперимент 1. Испытания оловянной лигатуры при заливке отливок «Блок цилиндров». Регламентируемый диапазон содержания олова в отливке 0,08…0,12%. Исходя из остаточного содержания олова в чугуне 0,027% и ориентируясь на среднее значение содержания олова в отливке 0,1%, было приготовлено 2 навески лигатуры по 1,6 кг. Масса металла в 1-м ковше 1220 кг, а во 2-м 1200 кг. После введения в ковш лигатуры была проведена обработка расплава чугуна модификатором ФС65Ба1 способом «под струю единой порцией».

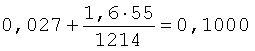

Эксперимент 2. Повторные испытания оловянной лигатуры при заливке отливок «Блок цилиндров». Так же, как и в предыдущем эксперименте, исходя из остаточного содержания олова в чугуне 0,027% и ориентируясь на среднее значение содержания олова в отливке 0,1%, было приготовлено 2 навески лигатуры по 1,6 кг. Масса металла в 1-м ковше 1214 кг, а во 2-м 1216 кг. После введения в ковш лигатуры была проведена обработка расплава чугуна модификатором ФС65Ба1 способом «под струю единой порцией».

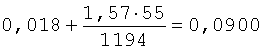

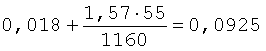

Эксперимент 3. Испытания оловянной лигатуры при заливке отливок «Вал распределительный». Регламентируемый диапазон содержания олова в отливке 0,08…0,10%. Исходя из остаточного содержания олова в чугуне 0,018% и ориентируясь на среднее значение содержания олова в отливке 0,09% было приготовлено 2 навески лигатуры по 1,57 кг. Масса металла в 1-м ковше 1194 кг, а во 2-м 1160 кг. Лигатура вводилась в ковш в процессе его наполнения расплавом чугуна.

Результаты всех экспериментов приведены в таблице 2.

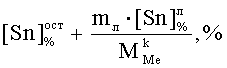

Параметры, используемые для расчета содержания олова в чугуне:

- остаточное содержание олова в чугуне, %;

- остаточное содержание олова в чугуне, %;

mл - масса навески лигатуры, кг;

- содержание олова в лигатуре, %;

- содержание олова в лигатуре, %;

- масса расплава металла в ковше, кг.

- масса расплава металла в ковше, кг.

Таким образом, усвоение олова - отношение фактического содержания олова в чугуне к расчетному - составило от 90 до 99%, среднее значение 96%.

Лигатуру приготавливают следующим образом.

В индукционной печи типа ИСТ расплавляют ферросилиций ФС20 или сплавляют в необходимых пропорциях железо и кремний, после чего в готовый расплав ферросилиция вводят чистое олово, затем готовую лигатуру заливают в водоохлаждаемый кокиль. Разливка приготовленной лигатуры возможна также и в изложницу. После охлаждения лигатуру подвергают дроблению и рассеву. Лигатуру с размером частиц 3,2-20 мм упаковывают в стальные барабаны или биг-беги на палете и отправляют потребителям. Полученная потребителем лигатура определенными порциями с помощью мерной тары подается под струю в процессе наполнения ковша расплавом чугуна из плавильной печи.

В результате использования предлагаемого изобретения снижаются затраты, уменьшается трудоемкость, а также повышается выход годной фракции при дроблении, повышается скорость и степень усвоения лигатуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИГАТУРА ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ ЧУГУНА | 2007 |

|

RU2360025C1 |

| ЛИГАТУРА ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ СЕРОГО ЧУГУНА | 2013 |

|

RU2529148C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2101379C1 |

| Лигатура | 1980 |

|

SU931782A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081179C1 |

| Лигатура | 1982 |

|

SU1081230A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| Комплексный модификатор для графитизированных антифрикционных чугунов | 2023 |

|

RU2822907C1 |

Изобретение относится к металлургии и может быть использовано в машиностроении и тракторостроении при производстве отливок из чугуна с перлитной структурой металлической основы. Лигатура содержит, мас.%: олово 50-55; кремний 18,0-22,0; железо - остальное, при этом ее используют в дробленом виде с размером частиц 3,2-20 мм. Изобретение обеспечивает снижение затрат и трудоемкости при производстве отливок из перлитного чугуна и повышение выхода годной фракции при дроблении. 1 з.п. ф-лы, 2 табл.

1. Лигатура для модифицирования и легирования сплавов, включающая олово, кремний и железо, отличающаяся тем, что она содержит указанные компоненты в следующем соотношении, мас.%:

2. Лигатура по п.1, отличающаяся тем, что она получена в дробленом виде с размером частиц 3,2-20 мм.

| ЛИГАТУРА | 0 |

|

SU395481A1 |

| ЛИГАТУРА ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ ЧУГУНА | 2007 |

|

RU2360025C1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 2007 |

|

RU2352674C1 |

| Способ формирования высокотемпературных тензорезисторов | 1985 |

|

SU1284433A1 |

| GB 1058401 A, 08.02.1967. | |||

Авторы

Даты

2011-12-20—Публикация

2010-04-28—Подача