1

Изобретение относится к литейному производству, в частности к . модифицированию, рафинирюванию и легированию серых и высокопрочных чугунов, и может быть применено при изготовлении чугунных отливок с высокими антифрикционными свойствами (изностойкостью и сопротивлением задиру при трении) , сочетающимися с достаточно высокими механическими свойствами (прочностью и пластичностью) и минимальной склонностью к отбеливанию чугуна при литье. Эти свойства имеют решающие значения для отливок, работающих в парах трения, при значительных механических нагрузках, например для цилиндрических втулок и поршневых колец двигателей и других ответственных деталей.

Известен комплексный сплав для модифицирования чугуна, содержащий, вес.%: -.

(S ЛИГАТУРА

Кальций

23-35

40-50

Кремний 6-7

Церий

Олово

Алюминий

0,1-1 ,5

Железо Остальное

Сплав содержит весьма незначительное количество активного модифицирующего компонента - алюминия и совсем не содержит эффективных ле10гирующих и стабилизирующих перлит компонентов, вследствие чего при обработке чугуна он недостаточно повышает его физико-механические свойства и снижает склонность к отбелив;Э15нию отливок.

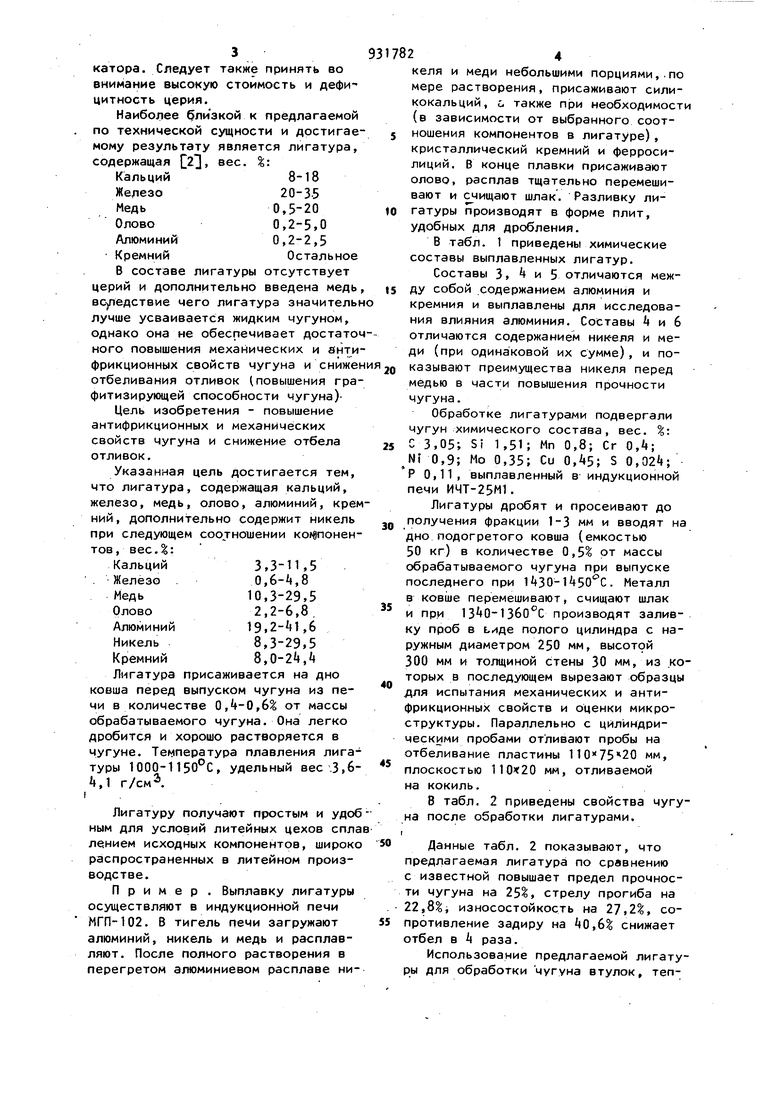

С другой стороны, повышенное содержание в сплаве кальция и наличие в его составе церия, являющихся химически высокоактивными компонента20ми, снижает степень усвоения комплексного сплава обрабатываемым чугуном, вследствие- повышенного угара кальция и церия и ошлакования частиц модификатора. Следует также принять во внимание высокую стоимость и дефицитность церия. Наиболее близкой к предлагаемой по технической сущности и достигае мому результату является лигатура, содержащая СО вес. %: Кальций8-18 Железо20-3-5 Медь0,5-20 Олово0,2-5,0 Алюминий 0,2-2,5 КремнийОстальное В составе лигатуры отсутствует церий и дополнительно введена медь вс-)Ледствие чего лигатура значитель лучше усваивается жидким чугуном, однако она не обеспечивает достато ного повышения механических и анти фрикционных свойств чугуна и сниже отбеливания отливок iповышения гра фитизирующей способности чугуна)Цель изобретения - повышение антифрикционных и механических свойств чугуна и снижение отбела отливок. Указанная цель достигается тем, что лигатура, содержащая кальций, железо, медь, олово, алюминий, кре ний, дополнительно содержит никель при следующем соотношении ко впонен тов, вес.%: Кальций 3,3-11,5 Железо . 0,6-«,8 Медь10,3-29,5 Олово2,2-6,8. Алюминий 19,,6 Никель8,3-29,5 Кремний 8,0-2, Лигатура присаживается на дно ковша перед выпуском чугуна из печи в количестве 0,,6% от массы обрабатываемого чугуна. Она легко дробится и хорошо растворяется в чугуне. Температура плавления лига туры 1000-1150°С, удельный вес .3,6 , г/см. Лигатуру получают простым и удо ным для условий литейных цехов спл лением исходных компонентов, широк распространенных в литейном производстве. Пример. Выплавку лигатуры осуществляют в индукционной печи МГП-102. В тигель печи загружают алюминий, никель и медь и расплавляют. После полного растворения в перегретом алюминиевом расплаве ни келя и меди небольшими порциями,.по мере растворения, присаживают силикокальций, г. также при необходимости (в зависимости от выбранного соотношения компонентов в лигатуре), кристаллический кремний и ферросилиций, В конце плавки присаживают олово, расплав тщательно перемешивают и счищают шлак. Разливку лигатуры производят в форме плит, удобных для дробления. В табл. 1 приведены химические составы выплавленных лигатур. Составы 3, и 5 отличаются между собой содержанием алюминия и кремния и выплавлены для исследования влияния алюминия. Составы и 6 отличаются содержанием и меди (при одинаковой их сумме), и показывают преимущества никеля перед медью в части повышения прочности чугуна. Обработке лигатурами подвергали чугун химического состава, вес. %: С 3,05; Si 1,51; Мп о,8; Сг 0,Ц; Ni 0,9; Mo 0,35; Си 0,5; S 0, Р 0,11, выплавленный в индукционной печи ИЧТ-25М1. Лигатуры дробят и просеивают до получения фракции 1-3 мм и вводят на дно подогретого ковша (емкостью 50 кг) в количестве 0,5 от массы обрабатываемого чугуна при выпуске последнего при 1430-l450C. Металл в ковше перемешивают, счищают шлак и при 13 0-13бО С производят заливку проб в ьиде полого цилиндра с наружным диаметром 250 мм, высотой 300 мм и толщиной стены 30 мм, из которых в последующем вырезают образцы для испытания механических и антифрикционных свойств и оценки микроструктуры. Параллельно с цилиндрическими пробами отливают пробы на отбеливание пластины 110 7520 мм, плоскостью 110x20 мм, отливаемой на кокиль. В табл. 2 приведены свойства чугуна после обработки лигатурами. Данные табл. 2 показывают, что предлагаемая лигатура по сравнению с известной повышает предел прочности чугуна на 25, стрелу прогиба на 22, износостойкость на 27,2, сопротивление задиру на kO,6% снижает отбел в k раза. Использование предлагаемой лигатуры для обработки чугуна втулок, теп59317826

ловодных дизелей типа Д100 (взамен сплуатационную стойкость втулок в применяемого в настоящее время ферро- среднем на 30% и ликвидировать брак силиция ФС-75) позволит повысить эк- по отбелу при их отливке.

, Таблица

;; . - - J

4) r,

з: I I I | |

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| Модификатор | 1980 |

|

SU943315A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| Чугун | 1982 |

|

SU1027266A1 |

Iu

0)

Ш з:

CO 3

s: I

141

и1л

о

оо

-а-tNICS4rgtsj

(U

см о

lU -3-CMICMroсч)

о сэ

U оСЭо о оо г

--о1-1-,

сэ о

СЭ

un

LALACD

-3LA ,,

LA

LA

LA

t .O

vO vO

vD

LA vO

CM

vD 00

OOCMчОOO

I- СЭ CM

CM CM -

CM CM CNj CM

CM

OO

v)

СЛ

-30-

LALA LA

LA LA

CM

COСЭr-LA

LA

. АОLALA

CM CMCMCM

CM

чО

LA rr

LA

r ГА

CA ГА

f, ГА

ГА

CO

vD

LA CO

en c

LA

OOCTi OO

00

40

Формула изобретения Лигатура, содержащая кальций, железо, медь, олово, алюминий, крем НИИ, отличающаяся тем, что, с целью повышения антифрикцион ных и механических свойствчугуна и снижения отбела отливок, она дополнительно содержит никель при еле дующем соотношении компонентов, вес Кальций3,3-11,5

Железо0,6-,8

Медь .

10,3-29,5

Олово 2,2-6,8

Алюминий

Никель 8,3-27.5 6,0-2,

Кремний

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-30—Публикация

1980-11-03—Подача