Предлагаемое изобретение относится к нефтедобывающей промышленности и может быть использовано при добыче жидкости с высоким содержанием парафинов, приводящих к образованию отложений на внутренних поверхностях насосно-компрессорных труб.

Известен способ борьбы с парафиновыми отложениями в нефтегазовых скважинах путем очистки внутренней поверхности насосно-компрессорных труб с помощью скребков (см. патент РФ №2252309, Е21В 37/02 от 26.07.2004 г.).

Однако при использовании скребков возникают осложнения, связанные с их обрывами, поэтому для извлечения скребка приходится поднимать трубы, что ведет к излишним остановкам скважин и потерям в добыче нефти.

Известен способ борьбы с парафиновыми отложениями в нефтегазовых скважинах, оборудованных электроцентробежными насосами, путем дозированной подачи химического реагента на прием насоса или интервал перфорации скважины через капиллярную трубку специального кабеля, спущенного на насосно-компрессорных трубах и размещенного в затрубном пространстве (см. патент РФ 2302513, Е21В 37/06 от 17.05.2007).

Недостатком всех способов с использованием химических реагентов является сложность подбора эффективного реагента, связанная с постоянным изменением условий эксплуатации в процессе разработки месторождения.

Известен способ борьбы с парафиновыми отложениями в нефтегазовых скважинах с помощью устройства, обеспечивающего нагрев добываемой жидкости, установленного снаружи насосно-компрессорных труб с помощью специальных поясов (см. патент РФ 2305172, Е21В 36/04 от 10.01.2006 г.). Устройство представляет собой саморегулирующийся нагреватель, выполненный в виде кабельной линии с автоматизированной системой управления его работой.

Недостатком данного способа является непроизводительный расход электроэнергии, так как часть мощности кабельной линии затрачивается на неэффективный обогрев затрубного пространства.

Также известен способ борьбы с парафиновыми отложениями в нефтегазовых скважинах, включающий спуск в насосно-компрессорные трубы (НКТ) устройства, для нагрева добываемой жидкости, принятый авторами за прототип (см. патент РФ №2158819, Е21В 37/00 от 14.11.1997 г.). Устройство представляет собой нагревательный кабель со станцией управления его работой. Согласно изобретению регулируют режим нагрева кабеля таким образом, чтобы температура по всей длине поверхности кабеля в скважине была на 5-30% выше температуры плавления парафина, причем температура выходящего потока продукта из скважины была не менее чем на 15°С выше минимальной температуры выходящего потока продукта без подогрева, и контролируют режим работы скважины по дебиту и по температуре выходящего потока продукта.

Недостатком данного способа является медленное распространение тепла за счет теплопроводности по жидкости, движущейся по НКТ. Все выпускаемые кабели основаны на резистивном способе нагрева, т.е. выделении тепла электрическими проводниками при протекании по ним электрического тока, которое осуществляется через тепловое сопротивление изоляции кабеля и, как результат, возникают ограничения по температуре нагрева кабеля, определяемые материалом изоляции. Опытно-промысловые испытания таких нагревательных кабелей показали, что поддержание температуры нагрева кабеля выше температуры плавления парафина не всегда оказывает ожидаемое влияние на температуру потока жидкости. В некоторых скважинах со временем, даже при работе нагревательного кабеля внутри НКТ, внутреннее сечение НКТ практически полностью перекрывается парафиновыми отложениями.

Еще одним недостатком таких конструкций нагревательных кабелей является уменьшение сечения изоляции кабеля в его верхней части в процессе работы при больших глубинах спуска, что может привести к обрыву кабеля.

Задачей настоящего изобретения является повышение эффективности способа за счет активизации процесса нагрева добываемой жидкости независимо от условий движения потока жидкости в скважине с одновременным упрощением осуществления способа.

Поставленная задача достигается тем, что в заявляемом способе борьбы с парафиновыми отложениями в нефтегазовых скважинах осуществляют спуск в насосно-компрессорные трубы устройства для нагрева добываемой жидкости.

Существенными отличительными признаками заявляемого изобретения являются:

- используют в качестве устройства для нагрева добываемой жидкости технологическую колонну с обратным клапаном на конце;

- спускают технологическую колонну на глубину ниже начала отложения парафинов на стенках труб;

- закачивают в колонну теплоноситель при работающей скважине, осуществляя ввод теплоносителя в поток добываемой жидкости до достижения добываемой жидкостью температуры на устье скважины не ниже температуры плавления парафина;

- осуществляют закачку теплоносителя циклически или постоянно;

- определяют начало каждого цикла при циклической закачке теплоносителя по увеличению давления на приеме насоса и снижению дебита скважины по сравнению с установившимися значениями давления и дебита при работе скважины на технологическом режиме;

- в качестве теплоносителя используют, например пар, горячую воду и другие реагенты или их комбинации;

- устанавливают на конце технологической колонны перед обратным клапаном потокоотклоняющее устройство.

Указанная совокупность существенных признаков обеспечивает создание благоприятных условий для нагрева добываемой жидкости за счет активного тепломассообмена, благодаря выходу через обратный клапан теплоносителя в поток добываемой жидкости, а также передачи тепла от потока теплоносителя через стенки технологической колонны. Таким образом, независимо от дебита скважины, газового фактора, то есть условий движения добываемой жидкости по стволу скважины, а также свойств добываемой жидкости происходит равномерное распределение тепла по всему сечению НКТ с глубины спуска технологической колонны до устья скважины. Закачка теплоносителя может быть осуществлена как циклически, так и постоянно, при этом при циклической закачке теплоносителя благодаря высоким температурам нагрева теплоносителя вплоть до 150-350°С даже при отложении парафинов на стенках НКТ создается необходимый температурный режим для его расплавления и, соответственно, выноса на поверхность. При прекращении закачки теплоносителя в скважину обратный клапан, установленный на конце технологической колонны, предотвращает попадание в технологическую колонну добываемой жидкости и возможность запарафинивания колонны. Расход закачиваемого теплоносителя определяют из решения уравнения теплового баланса - потери тепла в НКТ от глубины с температурой ниже начала отложения парафинов на стенках труб должны компенсироваться теплом, вносимым теплоносителем. Поэтому расчетный расход теплоносителя позволяет сохранить необходимую температуру потока добываемой жидкости в НКТ для расплавления парафиновых отложений и поддерживать ее на устье скважины не ниже температуры плавления парафинов. В процессе промысловых испытаний также установлено, что при решении проблемы борьбы с парафиновыми отложениями не возникает и проблем с образованием асфальтовых и смолистых отложений, которые, как правило, наслаиваются на парафиновые отложения, образуя "сэндвичевые" структуры.

Способ предусматривает также возможность использования комбинации теплоносителя с химическими реагентами для удаления парафиновых отложений, что позволяет в еще большей степени повысить эффективность очистки НКТ.

Предлагаемый способ может быть реализован как при фонтанной эксплуатации, так и при использовании глубинно-насосного оборудования, причем при использовании штанговых глубинных насосов (ШГН) и штанговых винтовых насосов (ШВН) в качестве технологической колонны используют полые штанги со встроенным обратным клапаном, расположенным на глубине ниже начала отложения парафинов на стенках НКТ.

Таким образом, заявляемый способ обеспечивает необходимый температурный режим добываемой жидкости по всему сечению НКТ с заданной глубины до устья скважины независимо от условий движения потока добываемой жидкости в скважине и, как результат, позволяет предотвратить возможность образования парафиновых отложений в нефтегазовых скважинах, так и расплавить их в случае образования, при этом осуществление способа существенно проще, так как технологическая колонна и обратный клапан не требуют технического обслуживания в процессе работы скважины.

Заявленная совокупность существенных признаков не известна нам из уровня техники, поэтому заявленное изобретение является новым. Заявленные отличительные признаки изобретения являются неочевидными для среднего специалиста в данной области, так как применяемые в промысловой практике различные вариации закачки в скважины теплоносителя, например пара или горячей воды, или горячей нефти не позволяют достигнуть указанный заявителем технический результат. В связи с этим мы считаем, что заявленное изобретение имеет изобретательный уровень. Изобретение промышленно применимо, т.к. имеющееся оборудование и технология, разработанная нами, позволяют реализовать способ в полном объеме.

На схеме представлена конструкция скважины для реализации способа с технологической колонной при эксплуатации скважины, например электроцентробежным насосом.

Способ осуществляют следующим образом. В добывающую скважину 1 на насосно-компрессорных трубах (НКТ) 2 спускают насос 3. В насосно-компрессорные трубы 2 спускают технологическую колонну 4 с установленным на конце обратным клапаном 5 на глубину ниже начала отложения парафинов на стенках НКТ. На выкидной линии 6 скважины устанавливают устройство 7 для замера температуры потока добываемой жидкости, например датчик температуры. Предварительно в лабораторных условиях определяют для нефтей различных месторождений по отобранным пробам температуру насыщения нефти парафинами, соответствующую температуре начала отложения парафинов в соответствии с термобарическими условиями скважины, и температуру плавления парафинов при атмосферном давлении, а по результатам термометрии определяют температуру по глубине скважины, что позволяет определить глубину начала отложений парафинов на стенках НКТ. При проведении предыдущих ремонтов скважин глубину начала отложения парафинов определяют по результатам подъема внутрискважинного оборудования. Технологическая колонна 4 представляет собой полую трубу, которая может быть собрана, например, из полых штанг, соединенных между собой, например, с помощью муфт или, например, выполнена в виде колонны полых гибких труб. При эксплуатации скважины, например штанговым глубинным насосом в качестве технологической колонны используют полые штанги со встроенным обратным клапаном 5, расположенным на глубине ниже начала отложения парафинов на стенках НКТ. Для осуществления способа на конце технологической колонны могут быть установлены как проходные обратные клапаны, когда теплоноситель из корпуса имеет то же направление, что и на входе, так и угловые обратные клапаны, когда направление потока теплоносителя на выходе перпендикулярно к направлению потока добываемой жидкости, что обеспечивает наиболее равномерное распределение теплоносителя по потоку добываемой жидкости. Возможен вариант установки в технологической колонне перед обратным клапаном потокоотклоняющего устройства (на схеме не показано) для изменения направления движения закачиваемого теплоносителя относительно потока добываемой жидкости, например по движению потока, что способствует подъему добываемой жидкости по НКТ или под различными углами к направлению потока добываемой жидкости для уменьшения гидравлических сопротивлений, препятствующих движению добываемой жидкости по НКТ.

После пуска скважины в эксплуатацию и выхода ее на установившийся технологический режим фиксируют для каждой скважины установившийся дебит и установившееся давление на приеме насоса. Информация о дебитах скважин и давлениях на приеме насоса по каждой скважине ежедневно фиксируется на диспетчерском пункте оператора. При увеличении давления на приеме насоса выше установившегося давления и снижении дебита скважины ниже установившегося дебита на скважину направляют передвижную паровую установку ППУ, смонтированную на автомобиле. Осуществляют закачку теплоносителя, например горячей воды или пара в технологическую колонну работающей скважины, обеспечивая ввод теплоносителя в поток добываемой жидкости до достижения добываемой жидкостью температуры на устье скважины не ниже температуры плавления парафинов. Длительность дальнейшей закачки теплоносителя зависит от физико-химических свойств добываемой жидкости, определяется опытным путем и может составить, например от 0 до 60 минут. Создание такого температурного режима в скважине позволит расплавить парафиновые отложения на внутренней поверхности насосно-компрессорных труб. При получении достаточных данных по частоте и времени обработки скважин теплоносителем и установлении статистической зависимости возможен вариант разработки графика выезда ППУ на каждую скважину для борьбы с парафиновыми отложениями. Для кустов скважин, добывающих высокопарафинистую нефть с запарафиниванием проходного сечения насосно-компрессорных труб в течение нескольких часов, например от 2 до 5 часов, когда возникают практические сложности с фиксацией увеличения давления на приеме насоса и снижения дебита скважины ниже установившихся параметров при работе скважины на технологическом режиме из-за краткосрочности этих процессов, осуществляют постоянную закачку теплоносителя в скважину. Возможен вариант закачки теплоносителя в часть скважин постоянно, а в часть скважин циклически с интервалом в несколько часов, например через 2-5 часов с корректировкой интервала закачки рабочего агента в зависимости от фактических данных по времени запарафинивания проходного сечения насосно-компрессорных труб.

В качестве теплоносителя используют, например горячую воду, пар, и другие реагенты или их комбинации. Способ позволяет также обеспечить, при необходимости ввод реагентов, влияющих на физико-химические и(или) другие свойства добываемых жидкостей, как совместно с теплоносителем, так и отдельно. Добываемая жидкость, смешанная с теплоносителем из НКТ 2 поступает в выкидную линию 6, по которой транспортируется до установки подготовки нефти или дожимной насосной станции. Расплавленный парафин выносится потоком жидкости на поверхность, при этом тепла хватает для расплавления парафина и в выкидной линии скважины. Процесс добычи нефти происходит непрерывно.

Расход теплоносителя определяют из решения уравнения теплового баланса. Расчет позволяет определить необходимое количество теплоносителя, например горячей воды или пара, закачка которого в технологическую колонну обеспечит температуру добываемой жидкости на устье скважины не ниже температуры плавления парафинов. Количество тепла Qкол, вносимое теплоносителем по технологической колонне или полым штангам, должно компенсировать теплопотери по стволу скважины (Qпот), и обеспечить температуру на устье скважины не ниже температуры плавления парафинов (Qпл).

Qкол=Qпот+Qпл.

Потери тепла по стволу скважины от глубины спуска технологической колонны или отверстий полых штанг до устья определяют по формуле:

Qпот=СжGж(Тн-Туст),

где Сж - теплоемкость добываемой жидкости; Gж - расход добываемой жидкости по стволу скважины (дебит жидкости); Тн, Туст - температура на глубине спуска технологической колонны или выполнения отверстий в полых штангах, то есть на глубине ниже отложений парафинов на стенках НКТ и на устье скважины.

Количество тепла для обеспечения требуемого значения температуры на устье скважины определяют по формуле:

Qпл=СжGж(Тпл-Тн),

где Тпл - температура плавления парафина.

При закачке горячей воды, внесенное количество тепла определяют по формуле:

Qкол=СвGв(Тв-Тпл),

где Тв - температура закачиваемой воды; Gв - расход воды по технологической колонне или полым штангам; Св - теплоемкость воды.

Из условия равенства вносимого тепла, потерь тепла и достижения требуемой температуры добываемой жидкости на устье скважины определяют расход воды:

СвGв(Тв-Тпл)=СжGж(Тн-Туст)+СжGж(Тпл-Тн).

После преобразований получаем:

СвGв(Тв-Тпл)=СжGж(Тпл-Туст).

Из полученного уравнения определяем требуемый расход воды:

При закачке пара, внесенное количество тепла определяют по формуле:

Qкол=Gп[(RпX+Св(Тп-Тпл)],

где Тп - температура закачиваемого пара; Gп - расход пара по технологической колонне или полым штангам; Rп - теплота парообразования; Х - сухость пара.

Количество закачиваемого пара определяют из решения уравнения:

Gп[(RпX+Св(Тп-Тпл)]=СжGж(Тпл-Туст)

Таким образом, предлагаемый способ, обеспечивая поддержание температуры добываемой жидкости на устье скважины не ниже температуры плавления парафинов позволяет поддерживать необходимую температуру жидкости по всему сечению ствола НКТ вдоль технологической колонны для расплавления парафиновых отложений.

Расчет расхода реагентов, влияющих на физико-химические и(или) другие свойства добываемых жидкостей, вводимых как совместно с теплоносителем, так и отдельно выполняют индивидуально для каждого типа реагента.

Заявленный способ может быть реализован на Южно-Терехевейском нефтяном месторождении. Скважина эксплуатируется насосом ЭЦН5А-250-1200 спущенным на глубину 1387 м на НКТ диаметром 114 мм. Температура добываемой жидкости на приеме насоса 42,83°С. Содержание парафина в нефти по массе 8,46%. По результатам подъема внутрискважинного оборудования при проведении предыдущих ремонтов установлено, что начало отложений парафинов на стенках НКТ соответствует глубине 850 м. Технологическую колонну спускаем ниже начала отложений парафинов и принимаем ее равной 900 м. Обводненность продукции: В=0,07 доли ед. Плотность нефти: ρн=782 кг/м3, воды ρв=1120 кг/м3. Теплоемкость: нефти - Сн=2100 Дж/кг°С, воды - Св=4182 Дж/кг°С. Объемный дебит жидкости по скважине: Vж=268 м3/сут. Температура плавления парафинов: Тпл=53°С. Температура добываемой жидкости на устье скважины: Туст=22,32°С и температура в скважине на глубине спуска технологической колонны Тн=32,45°С определены по результатам термометрии по скважине, приведенным в таблице:

Плотность добываемой жидкости:

ρж-ρн(1-В)+ρвВ=782*(1-0,07)+1120*0,07=805,7 кг/м3.

Массовый расход жидкости:

Gж=Vжρж/86400=268*805,7/86400=2,5 кг/с.

Теплоемкость жидкости:

Выполним расчет расхода горячей воды для поддержания температуры добываемой жидкости на устье скважины не ниже температуры плавления парафинов для данных условий.

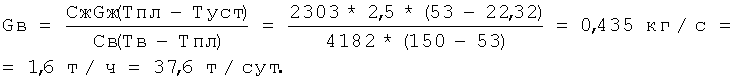

Принимаем, что в технологическую колонну закачивают горячую воду с температурой Тв=150°С. Требуемый расход горячей воды составит:

Таким образом, закачка горячей воды с температурой Тв=150°С с расходом 37,6 т/сут обеспечит достижение потоком добываемой жидкости температуры на устье скважины не ниже температуры плавления парафинов, равной 53°С, и обеспечит расплавление отложений парафинов внутри НКТ.

Выполним расчет расхода насыщенного водяного пара для поддержания температуры добываемой жидкости на устье скважины не ниже температуры плавления парафинов для условий этой же скважины.

Принимаем, что в качестве теплоносителя используют насыщенный пар с давлением на устье скважины 10 МПа, что соответствует температуре насыщенного пара Тп=311°С, сухостью Х=0,7 и теплотой парообразования R=1315,8*103 Дж/кг.

Требуемый расход пара составит:

Таким образом, закачка насыщенного пара с вышеуказанными параметрами с расходом 7,8 т/сут обеспечит достижение потоком добываемой жидкости температуры на устье скважины не ниже температуры плавления парафинов, равной 53°С, и обеспечит расплавление отложений парафинов внутри НКТ. Длительность дальнейшей закачки теплоносителя зависит от физико-химических свойств добываемой жидкости, определяется опытным путем и может составить, например от 0 до 60 минут.

Таким образом, заявляемый способ борьбы с парафиновыми отложениями обеспечивает повышение эффективности за счет активизации процесса нагрева добываемой жидкости в работающей скважине независимо от условий движения потока жидкости в скважине с одновременным упрощением его осуществления.

Изобретение относится к нефтедобывающей промышленности и может быть использовано при добыче жидкости с высоким содержанием парафинов. Способ включает спуск в насосно-компрессорные трубы устройства для нагрева добываемой жидкости, в качестве которого используют технологическую колонну с обратным клапаном на конце, спускаемую на глубину ниже начала отложения парафинов. Теплоноситель закачивают в колонну при работающей скважине, осуществляя ввод теплоносителя в поток добываемой жидкости до достижения добываемой жидкостью температуры на устье скважины не ниже температуры плавления парафинов. Закачку теплоносителя осуществляют циклически или постоянно. При циклической закачке теплоносителя начало каждого цикла определяют по увеличению давления на приеме насоса и снижению дебита скважины по сравнению с установившимися значениями давления и дебита при работе скважины на технологическом режиме. Повышается эффективность, упрощается технология осуществления. 4 з.п. ф-лы, 1 ил., 1 табл.

1. Способ борьбы с парафиновыми отложениями в нефтегазовых скважинах, включающий спуск в насосно-компрессорные трубы устройства для нагрева добываемой жидкости, отличающийся тем, что в качестве устройства для нагрева добываемой жидкости используют технологическую колонну с обратным клапаном на конце, которую спускают на глубину ниже начала отложения парафинов на стенках труб, закачивают в колонну теплоноситель при работающей скважине, осуществляя ввод теплоносителя в поток добываемой жидкости до достижения добываемой жидкостью температуры на устье скважины не ниже температуры плавления парафинов.

2. Способ по п.1, отличающийся тем, что закачку теплоносителя осуществляют циклически или постоянно.

3. Способ по п.2, отличающийся тем, что при циклической закачке теплоносителя начало каждого цикла определяют по увеличению давления на приеме насоса и снижению дебита скважины по сравнению с установившимися значениями давления и дебита при работе скважины на технологическом режиме.

4. Способ по п.1, отличающийся тем, что в качестве теплоносителя используют, например, горячую воду, пар и другие агенты или их комбинации.

5. Способ по п.1, отличающийся тем, что на конце технологической колонны перед обратным клапаном устанавливают потокоотклоняющее устройство.

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2138622C1 |

| Способ теплового разрушения гидратной пробки в скважине | 1990 |

|

SU1796010A3 |

| Способ предотвращения образования эмульсий и выпадения парафина в нефтяных скважинах | 1943 |

|

SU65000A1 |

| МЕХАНИЗМ ДЛЯ ОСТАНОВА ЛЕНТОЧНЫХ МАШИН В ЛЬНОПРЯДИЛЬНОМ, ДЖУТОВОМ И Т. П. ПРОИЗВОДСТВАХ | 1927 |

|

SU7709A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ И ЛИКВИДАЦИИ ПАРАФИНОВЫХ ПРОБОК В НЕФТЕГАЗОВЫХ СКВАЖИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2158819C2 |

| US 2009166032 A1, 12.07.2009. | |||

Авторы

Даты

2011-12-27—Публикация

2010-04-09—Подача