Изобретение относится к теплообменной технике и предназначено для использования при расчете ширины кольцевого зазора для прохождения газа по высоте перфорированной обечайки в номинальном режиме эксплуатации сепаратора, устанавливаемой в качестве внутрисепарационного устройства при достижении необходимого технологического процесса разделения газожидкостного потока на компоненты.

Известен способ разделения газожидкостных смесей в вертикальных жалюзийных сепараторах, содержащих цилиндрический корпус и, установленные в последнем соосно пакеты горизонтальных и вертикальных жалюзи, а также перфорированная обечайка, расположенная между корпусом и пакетом вертикальных жалюзи, с требованием, что скорость потока смеси по высоте сепаратора устанавливают переменной и меньше критической величины /Дмитриев А.И. и др. Способ разделения газожидкостных смесей. SU. А.с. №327937, B01D 45/00. Приоритет - 13.06.69. Опубл. бюллетень изобретений №6. 1972 - аналог/.

Недостатком этого технического решения является то, что не указаны средства достижения физического процесса разделения газожидкостного потока на компоненты по данному способу при отсутствии графического изображения конструкции сепаратора, так как форма внутрисепарационных устройств и соответствующие их размеры при компоновке и размещении в объеме сепаратора очень существенно влияют на вторичный унос отсепарированной жидкости, тем самым, крайне трудно достигнуть необходимого технологического процесса, указанного в данном техническом решении.

Известен линейный вертикальный паросепаратор, включающий цилиндрический корпус, ряд центрально расположенных сопел, вдвинутых одно в другое и образующих в верхних частях кольцевые щели для отвода пара, и дырчатую обечайку, установленную на выходе пара из сепаратора, причем вертикальные жалюзи набраны в концентрически расположенные в паровом объеме секции, обеспечивающие параллельное движение пара через все секции и отвод отсепарированной влаги /Стерман Л.С. Вертикальный жалюзийный паросепаратор. SU. А.с. №134700, B01D 45/10. Приоритет - 13.06.60. Опубл. бюллетень изобретений №1. 1961 - прототип/.

Недостатком указанного технического решения является недостаточно эффективное разделение газожидкостного потока на компоненты с помощью предлагаемых внутрисепарационных устройств в связи с тем, что отсутствует организованное распределение движущего потока во высоте внутрисепарационных устройств сепаратора, в отдельных режимах эксплуатации которого будет происходить непредвиденный срыв отсепарированной жидкости с поверхностей внутрисепарационных устройств движущимся потоком и приводить к существенному ухудшению работы пароперегревателя, являющегося потребителем осушенного газа.

Технический результат предлагаемого изобретения - обеспечение надежности распределения газожидкостного потока по высоте газового объема сепаратора и организованное исключение превышения его критической величины скорости из-за работы сепаратора в режиме переменных нагрузок.

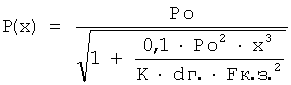

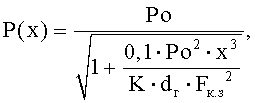

Указанный технический результат достигается тем, что сепаратор, содержащий вертикальный корпус с патрубком входа газожидкостной смеси, патрубками выхода жидкости и осушенного газа, при этом соосно в радиальном направлении сепаратора расположены пакет отражательных элементов в форме обратных воронок, пакет вертикальных жалюзи, перфорированная обечайка, причем ширина кольцевого зазора для прохождения газа по высоте перфорированной обечайки в номинальном режиме эксплуатации сепаратора рассчитана по математической зависимости, имеющей вид

,

,

где

Р(х) - ширина кольцевого зазора по высоте перфорированной обечайки, [м];

Ро=0,70 - принятая начальная ширина кольцевого зазора обечайки при х=0, [м];

х - высота перфорированной обечайки с высотой расчетной части 1 м, [м];

K=λ·х/dг. - гидравлический коэффициент сужения отверстий обечайки;

λ - коэффициент гидравлического трения отверстия обечайки;

dг.=(d1-d2) - гидравлический диаметр газосборного зазора сепаратора, [м];

d1 - внутренний диаметр корпуса сепаратора, [м];

d2 - внешний диаметр перфорированной обечайки, [м];

- площадь кольцевого газосборного зазора сепаратора, [м2].

- площадь кольцевого газосборного зазора сепаратора, [м2].

Изложенная сущность изобретения поясняется чертежами, где:

на фиг.1 - продольный разрез сепаратора;

на фиг.2 - поперечный разрез А-А сепаратора;

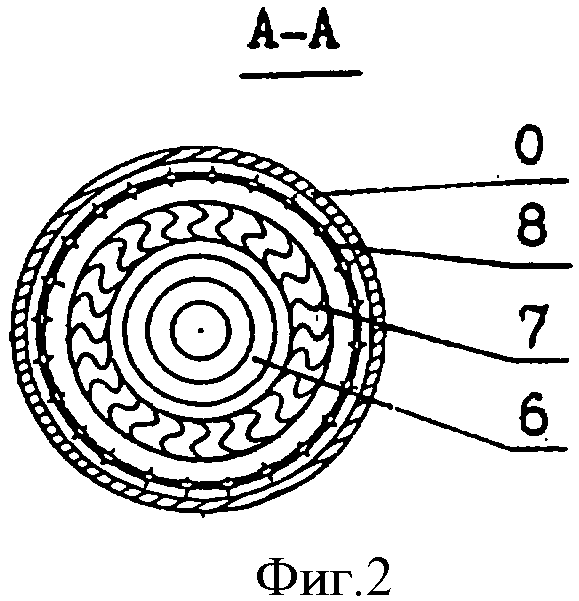

на фиг.3 - участок Б сепаратора /граничные условия расчета ширины кольцевого зазора по высоте обечайки/.

Сепаратор содержит корпус 0 с патрубком 1 входа газожидкостного потока, патрубком 2 выхода воды, патрубком 3 выхода осушенного пара, диффузор 4, перфорированный лист 5, пакет 6 отражательных элементов в форме обратных воронок, пакет 7 вертикальных жалюзи, перфорированную обечайку 8, причем между последней и пакетом 7 вертикальных жалюзи имеется пространство 9. Перфорированная обечайка 8 своей нижней частью с объемом 10 воды образует гидрозатвор.

Сепаратор работает следующим образом.

Газожидкостный поток поступает в сепаратор через входной патрубок 1, попадает в диффузор 4, где происходит некоторое изменение скорости потока. Минуя перфорированный лист 5, раздается по горизонтальным криволинейным каналам пакета 6 отражательных элементов в форме обратных воронок, где подвергается действию центробежных сил, при этом мелкодисперсная жидкость, как более тяжелая составляющая за счет сил поверхностного натяжения, выпадает на стенках пакета 6 отражательных элементов в форме обратных воронок. Такое же воздействие испытывает газожидкостный поток и в пакете 7 вертикальных жалюзи. Отсепарированная жидкость стекает за счет пленочного эффекта и поступает в объем 10 воды, откуда расходуется для контура многократно принудительной циркуляции для осуществления теплового процесса в испарителе. Осушенный пар, минуя перфорированную обечайку 8, причем распределение по высоте происходит в соответствии с выполненной перфорацией по математической зависимости, выходит через патрубок 3 выхода осушенного газа. Выполнение перфорации обечайки по предложенной математической зависимости осуществляется из расчета номинальной производительности сепаратора (55-62) т/час. При этом 55 т/час соответствует для влажности 0,1%, 62 т/час - 0,2%. Высота рассчитываемой части перфорированной обечайки равняется 1 м, а погруженная часть в объем воды сепаратора составляет 0,2 м с принятой начальной шириной кольцевого зазора обечайки при х=0, равной 0,70 м, которая выдерживается одинаковой на высоте гидрозатвора с целью исключения барботажа газа, при котором происходит унос жидкости из объема воды сепаратора, а также при использовании в составе корабельной ядерной энергетической установки, у которой могут иметь место либо крен, либо дифферент, либо их совместное воздействие. Изготовление перфорации обечайки с использованием математической зависимости для профилирования потока газа было подтверждено как экспериментальными данными, так и реальным применением в составе ядерной энергетической установки.

Применение конструкции сепаратора предлагаемого вида позволяет эффективно осуществлять форсированную сепарацию газожидкостного пока от мелкодисперсной жидкости в внутрисепарационных устройствах за счет соответствующего проходного сечения перфорированной обечайки, выполненной по математической зависимости и подтвержденной экспериментальными результатами, а также организовать сток отсепарированной жидкости за счет исключения превышения критической величины скорости газожидкостного потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР | 2010 |

|

RU2438756C1 |

| СЕПАРАТОР | 2008 |

|

RU2392033C1 |

| СЕПАРАТОР | 2008 |

|

RU2392032C1 |

| СЕПАРАТОР | 2008 |

|

RU2392034C1 |

| СЕПАРАТОР | 2010 |

|

RU2433854C1 |

| СЕПАРАТОР | 2010 |

|

RU2422189C1 |

| СЕПАРАТОР | 2008 |

|

RU2385757C1 |

| СЕПАРАТОР | 2008 |

|

RU2385178C1 |

| СЕПАРАТОР | 2008 |

|

RU2379091C1 |

| СЕПАРАТОР | 2008 |

|

RU2380140C1 |

Изобретение предназначено для разделения газожидкостного потока на компоненты. Сепаратор содержит вертикальный корпус с патрубком входа газожидкостной смеси, патрубками выхода жидкости и осушенного газа, соосно в радиальном направлении расположенные пакет отражательных элементов в форме обратных воронок, пакет вертикальных жалюзи, перфорированная обечайка. Ширина кольцевого зазора для прохождения газа по высоте перфорированной обечайки в номинальном режиме эксплуатации сепаратора рассчитана по соответствующей математической зависимости. Технический результат: повышение эффективности сепарации за счет исключения превышения величины критической скорости газожидкостного потока и, как следствие, предотвращения срыва жидкой пленки и повторного увлажнения потока отсепарированной жидкостью. 3 ил.

Сепаратор, содержащий вертикальный корпус с патрубком входа газожидкостной смеси, патрубками выхода жидкости и осушенного газа, при этом соосно в радиальном направлении сепаратора расположены: пакет отражательных элементов в форме обратных воронок, пакет вертикальных жалюзи, перфорированная обечайка, отличающийся тем, что ширина кольцевого зазора для прохождения газа по высоте перфорированной обечайки в номинальном режиме эксплуатации сепаратора рассчитана по математической зависимости, имеющей вид

где Р(х) - ширина кольцевого зазора по высоте перфорированной обечайки, [м];

Ро=0,70 - принятая начальная ширина кольцевого зазора обечайки при х=0, [м];

х - высота перфорированной обечайки с высотой расчетной части 1 м, [м];

K - коэффициент, характеризующий диаметр отверстий обечайки;

dг - гидравлический диаметр газосборного зазора сепаратора, [м];

Fк.з - площадь кольцевого газосборного зазора сепаратора, [м2].

| Вертикальный жалюзийный паросепаратор | 1960 |

|

SU134700A1 |

| Линейный вертикальный паросепаратор | 1954 |

|

SU101061A1 |

| МАЛОГАБАРИТНЫЙ ПАРОСЕПАРАТОРМ .U^О.ОЗНАЯй..иг«:ка-т;хйй';тгнА?i- 16ЛИО .'ЕКА | 0 |

|

SU242918A1 |

| Сепаратор-пылеотделитель | 1990 |

|

SU1782634A1 |

| DE 19650359 A1, 15.01.1998 | |||

| WO 9311852 A1, 24.06.1993. | |||

Авторы

Даты

2012-01-10—Публикация

2010-04-13—Подача