ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка испрашивает приоритет заявки с порядковым № 60/850552, зарегистрированной 10 октября 2006, описание которой включено сюда посредством ссылки во всей ее полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данная заявка касается, в целом, выпускной системы и способа удаления смеси твердое вещество/газ из камеры под давлением с минимальной потерей газа. Более конкретно, данная заявка касается системы и способа удаления твердых веществ из камеры под давлением с псевдоожиженным слоем с минимальным удалением газа.

УРОВЕНЬ ТЕХНИКИ

Существует много систем и известных способов для выпуска твердого вещества из камеры под давлением с псевдоожиженным слоем, камеры под давлением с газофазным псевдоожиженным слоем или камеры полимеризации с газофазным псевдоожиженным слоем. Однако применение существующих выпускных систем и способов может приводить к избыточной потере реагента из выпускной системы. Более конкретно, существенное количество газа или смеси газ/жидкость теряется, потому что пустое пространство внутри и вокруг частиц заполнено газовой смесью высокого давления. Потерянный газ необходимо затем либо заменять, расходуя дополнительные исходные материалы, либо возвращать обратно в систему посредством сжатия, конденсации с откачиванием или их комбинации. В любом сценарии исходные материалы выбрасываются в отходы, и расходуется энергия.

Один способ, который содержит выпускание смеси газ/твердые вещества из камеры под давлением, представляет собой способ получения полиолефиновых смол, включающий в себя полимеризацию олефиновых мономеров в реакторе с псевдоожиженным слоем. Пример способа получения полиолефиновых смол описан в патенте США № 4003712 ("патент '712"). В нем задается, что продукт выпускается из реакционной зоны через зону газового запора, и не прореагировавший мономер, который сопровождает смолу, вентилируется и возвращается обратно в реакционную зону с помощью сжатия. Продукт затем переносится в расположенное ниже по ходу оборудование посредством обычной системы транспортировки разбавленной фазы.

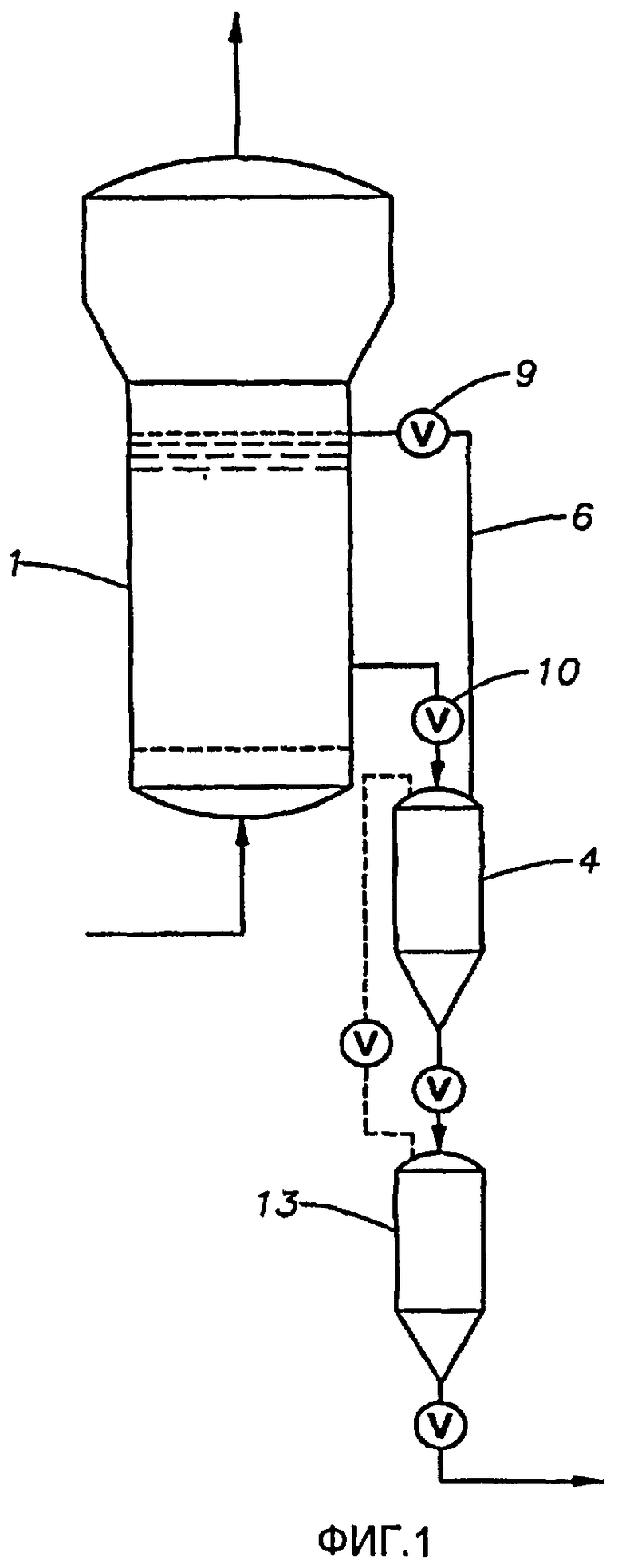

Альтернативная выпускная система описана в патенте США № 4621952 ("патент '952"). На фиг. 1 показана система с зоной газового запора предшествующего уровня техники, содержащая множество осаждающих камер, работающих последовательно. Патент '952 описывает, что потери газовой смеси из данного способа могут существенно снижаться путем использования возможности замещения газа твердыми веществами, используя две или несколько камер с равновесием давления между ними. Как практикуется сегодня, клапан 10 между соплом на камере 1 с псевдоожиженным слоем под давлением и осаждающей камерой 4 открывается, и твердые вещества вместе со сжатым газом входят в осаждающую камеру 4. Второе соединение 9 между верхней частью осаждающей камеры 4 и секцией слегка пониженного давления реактора обеспечивает путь потока для газа, тогда как твердые вещества оседают, по существу, заполняя осаждающую камеру 4. Оба клапана 10 и 9 затем закрываются, оставляя осаждающую камеру 4 полной твердых частиц, но с промежуточным пространством между частицами, заполненным газовой смесью, и осаждающей камерой 4 при давлении полного реактора.

Клапан (показан, но не пронумерован) затем открывается, и твердые вещества переносятся в промежуточный бак 13. Когда твердые вещества текут в промежуточный бак 13, происходит также выравнивание давления между промежуточным баком 13 и баком 4 камеры продукта. После завершения, давление в промежуточном баке 13 и баке 4 камеры продукта меньше, чем давление реактора, и продукт может переноситься в другие камеры для дополнительной обработки только с умеренно сжатым газом в нем.

После опорожнения роль каждой камеры меняется на описанную выше функцию приемника газа. Газ, принятый осаждающей камерой 4, затем переносится обратно в камеру 1 с псевдоожиженным слоем под давлением во время следующего цикла заполнения. Хотя и более эффективный, чем способ, описанный в патенте '712, патент '952 имеет некоторые недостатки. Исходно камера с псевдоожиженным слоем под давлением должна быть приподнята, так как осаждающие камеры и баки продукта устанавливаются и располагаются ниже псевдоожиженного слоя. Кроме того, перенос твердого вещества из осаждающих камер в баки продукта требует времени, поэтому ограниченное число циклов выпуска возможно в заданный период (обычно от 20 до 30 выпусков в час). Более того, так как баки работают последовательно, если один бак из последовательной пары изъят из работы для очистки или обслуживания, вся последовательность является не рабочей, и газовые потери из других последовательностей в последовательных парах увеличиваются.

Патенты США № 6255411 и 6498220 описывают усовершенствования концепции газового запора, использующие два параллельных набора камер с двумя или тремя последовательностями камер в наборе. Эта выпускная система предшествующего уровня техники имеет множество этапов выравнивания давления для улучшения эффективности. В таком расположении, если один бак должен быть исключен из работы для очистки, это выводит из строя все баки в вертикальном наборе, но делает возможным непрерывную работу с другим параллельным набором. Однако производительность, по существу, урезается наполовину, и эффективность возврата снижается, так как выравнивания пересекающихся наборов невозможны. Патент '411 предлагает более быстрое время цикла, но во время некоторых этапов есть только один закрытый клапан, чтобы предотвращать проскок сжатых газов в оборудование, расположенное ниже по ходу.

Другие ссылки уровня техники включают в себя патент США №6472483, ЕР 0250169А и WO 2006/079774.

Соответственно, существует необходимость в способе извлечения твердых веществ из камеры с псевдоожиженным слоем под давлением с пониженной потерей газа и реагентов, в котором выпускная система позволяет, например, по меньшей мере, одно из более высокой производительности выпуска, меньшего времени простоя из-за обслуживания, большей эффективности в обработке твердых веществ и улучшенной безопасности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один вариант осуществления данного изобретения, описанного здесь, касается выпускной системы для удаления твердых веществ из камеры с псевдоожиженным слоем под давлением. Данная выпускная система содержит: множество осаждающих камер, расположенных параллельно; выпускную линию, соединяющую по текучей среде камеру с псевдоожиженным слоем под давлением, по меньшей мере, с одной из множества осаждающих камер; первичный выпускной клапан для регулирования выпускного потока текучей смеси, по меньшей мере, в одну из множества осаждающих камер; вентилирующую линию, соединяющую по текучей среде камеру с псевдоожиженным слоем под давлением и, по меньшей мере, одну из множества осаждающих камер; первичный вентилирующий клапан для регулирования потока через вентилирующую линию; поперечную линию, соединяющую по текучей среде, по меньшей мере, две из множества осаждающих камер; поперечный клапан для регулирования поперечного потока через поперечную линию; и первичный выходной клапан для регулирования выходящего потока текучей смеси, покидающей, по меньшей мере, одну из множества осаждающих камер, где данная выпускная система не содержит промежуточного бака, и где множество осаждающих камер не содержат фильтрующего элемента. В некоторых вариантах осуществления камера с псевдоожиженным слоем под давлением может представлять собой камеру газофазной полимеризации с псевдоожиженным слоем.

В других вариантах осуществления данного изобретения, по меньшей мере, одна из множества осаждающих камер дополнительно содержит коническую верхнюю головку.

Другие варианты осуществления данного изобретения могут дополнительно содержать устройство мониторинга твердых веществ, соединенное, по меньшей мере, с одной из множества осаждающих камер.

В еще других вариантах осуществления выпускная система может дополнительно содержать множество вторичных выпускных клапанов последовательно с первичным выпускным клапаном, где первичный выпускной клапан и, по меньшей мере, один вторичный выпускной клапан расположены между камерой с псевдоожиженным слоем под давлением и, по меньшей мере, одной осаждающей камерой, и где и первичный выпускной клапан, и вторичный выпускной клапан регулируют выпускной поток в, по меньшей мере, множество осаждающих камер.

В еще одном варианте осуществления данное изобретение может содержать, по меньшей мере, две осаждающие камеры, соединенные по текучей среде с камерой с псевдоожиженным слоем под давлением через общий первичный выпускной клапан.

В еще одном варианте осуществления данное изобретение может дополнительно содержать: вторичный вентилирующий клапан последовательно с первичным вентилирующим клапаном между камерой с псевдоожиженным слоем под давлением и, по меньшей мере, одной осаждающей камерой; и/или, по меньшей мере, две осаждающие камеры, соединенные по текучей среде с камерой с псевдоожиженным слоем под давлением через общий первичный вентилирующий клапан.

В других вариантах осуществления данное изобретение дополнительно содержит вторичный выходной клапан, где и первичный выходной клапан, и вторичный выходной клапан регулируют выходящий поток, по меньшей мере, из одной из множества осаждающих камер.

В еще других вариантах осуществления данное изобретение может содержать: по меньшей мере, три осаждающие камеры; по меньшей мере, три поперечные линии и, по меньшей мере, один многопортовый клапан, где данный многопортовый клапан соединяет по текучей среде, по меньшей мере, три поперечные линии.

В еще других вариантах осуществления выпускная система может содержать: по меньшей мере, четыре осаждающие камеры; по меньшей мере, четыре поперечные линии; первый набор поперечных линий, содержащий первую из, по меньшей мере, четырех поперечных линий и вторую из, по меньшей мере, четырех поперечных линий; второй набор поперечных линий, содержащий третью из, по меньшей мере, четырех поперечных линий и четвертую из, по меньшей мере, четырех поперечных линий; и, по меньшей мере, два многопортовых клапана, где данные, по меньшей мере, два многопортовых клапана соединяют по текучей среде первый набор поперечных линий со вторым набором поперечных линий.

В другом варианте осуществления данное изобретение может дополнительно содержать: продувку сухим газом, подаваемую, по меньшей мере, в одну из множества осаждающих камер; продувку чистым газом, подаваемую, по меньшей мере, в одну из множества выпускных линий; или поперечный клапан, который является регулирующим поток клапаном.

В другом аспекте данного изобретения описанные здесь варианты осуществления касаются способа удаления твердых веществ из камеры с псевдоожиженным слоем под давлением. Данный способ включает в себя этапы: обеспечения выпускной системы, содержащей множество осаждающих камер, расположенных параллельно, причем данная выпускная система не содержит промежуточного бака, и причем множество осаждающих камер не содержит фильтрующего элемента; заполнения первой осаждающей камеры смесью из камеры с псевдоожиженным слоем под давлением, где упомянутая смесь содержит твердое вещество и сжатый газ; выравнивания первой осаждающей камеры, по меньшей мере, со второй осаждающей камерой, где сжатый газ переносится между первой осаждающей камерой и второй осаждающей камерой; и опорожнения первой осаждающей камеры.

В других вариантах осуществления данного способа этап выравнивания содержит повторное повышение давления, по меньшей мере, в одной из множества осаждающих камер.

В еще других вариантах осуществления данного способа этап выравнивания содержит снижение давления, по меньшей мере, в одной из множества осаждающих камер.

В еще других вариантах осуществления данного способа этап выравнивания содержит повторное повышение давления и снижение давления, по меньшей мере, в одной из множества осаждающих камер.

В еще других вариантах осуществления данный способ дополнительно содержит рециркуляцию сжатого газа, переносимого между, по меньшей мере, одной из осаждающих камер и камерой с псевдоожиженным слоем под давлением.

В еще других вариантах осуществления данного способа этап выравнивания содержит повторное повышение давления и снижение давления, по меньшей мере, в двух из множества осаждающих камер.

В другом варианте осуществления данный способ дополнительно содержит выравнивание, по меньшей мере, одной из множества осаждающих камер, по меньшей мере, с двумя из множества осаждающих камер.

В других вариантах осуществления всегда существует, по меньшей мере, два закрытых клапана между камерой с псевдоожиженным слоем под давлением и нижней по ходу камерой, где данная нижняя по ходу камера находится ниже по ходу, по меньшей мере, от одной из множества осаждающих камер.

Другие варианты осуществления данного способа дополнительно содержат этап: продувки чистым газом выпускной линии; продувки чистым газом вентилирующей линии; или продувки сухим газом, по меньшей мере, одной из осаждающих камер.

В другом варианте осуществления данный способ дополнительно содержит этапы: обеспечения, по меньшей мере, трех осаждающих камер; первого снижения давления первой осаждающей камеры путем переноса первой порции сжатого газа из первой осаждающей камеры во вторую осаждающую камеру после этапа заполнения; второго снижения давления первой осаждающей камеры путем переноса второй порции сжатого газа из первой осаждающей камеры в третью осаждающую камеру после первого этапа снижения давления; опорожнения твердого вещества из первой осаждающей камеры после второго этапа снижения давления; первого повторного повышения давления первой осаждающей камеры путем переноса первой возвращенной порции сжатого газа из второй осаждающей камеры в первую осаждающую камеру после этапа опорожнения; и второго повторного повышения давления первой осаждающей камеры путем переноса второй возвращенной порции сжатого газа из третьей осаждающей камеры в первую осаждающую камеру после этапа первого повторного повышения давления.

Другие варианты осуществления данного способа дополнительно содержат этапы: обеспечения, по меньшей мере, четвертой осаждающей камеры; третьего снижения давления первой осаждающей камеры путем переноса третьей порции сжатого газа из первой осаждающей камеры в четвертую осаждающую камеру после второго этапа снижения давления и до этапа опорожнения; и третьего повторного повышения давления первой осаждающей камеры путем переноса третьей возвращенной порции сжатого газа из четвертой осаждающей камеры в первую осаждающую камеру после этапа второго повторного повышения давления.

Данный способ может дополнительно содержать этапы: переноса сжатого газа из четвертой осаждающей камеры в третью осаждающую камеру, по меньшей мере, частично одновременно с этапом первого снижения давления; и заполнения второй осаждающей камеры смесью из камеры с псевдоожиженным слоем под давлением, по меньшей мере, частично одновременно с этапом второго снижения давления.

Данный способ может дополнительно содержать этапы: опорожнения твердого вещества из четвертой осаждающей камеры, по меньшей мере, частично одновременно с этапом второго снижения давления; и переноса сжатого газа из второй осаждающей камеры в третью осаждающую камеру, по меньшей мере, частично одновременно с этапом третьего снижения давления.

Другие варианты осуществления данного способа могут дополнительно содержать этапы: заполнения третьей осаждающей камеры смесью из камеры с псевдоожиженным слоем под давлением, по меньшей мере, частично одновременно с опорожнением первой осаждающей камеры; заполнения четвертой осаждающей камеры смесью из камеры с псевдоожиженным слоем под давлением, по меньшей мере, частично одновременно с этапом второго повторного повышения давления; и переноса твердого вещества из второй осаждающей камеры, по меньшей мере, частично одновременно с этапом второго повторного повышения давления.

Еще дополнительно данный способ может содержать этапы: переноса сжатого газа из третьей осаждающей камеры в четвертую осаждающую камеру, по меньшей мере, частично одновременно с этапом первого повторного повышения давления; и переноса сжатого газа из третьей осаждающей камеры во вторую осаждающую камеру, по меньшей мере, частично одновременно с этапом третьего повторного повышения давления.

В другом варианте осуществления данный способ дополнительно обеспечивает то, что объем выпускаемых твердых частиц, заполняющих осаждающую камеру, составляет: по меньшей мере, 95% от фактического объема осаждающей камеры; по меньшей мере, 98% от фактического объема осаждающей камеры; по меньшей мере, 100% от фактического объема осаждающей камеры; больше чем приблизительно 90% от объема с клапаном; или больше чем приблизительно 100% от объема с клапаном.

Другие признаки и преимущества настоящего изобретения станут очевидными из последующего подробного описания. Следует понимать, однако, что данное подробное описание и конкретные примеры, показывающие предпочтительные варианты осуществления данного изобретения, даны только с целью иллюстрации, так как различные изменения и модификации внутри сущности и объема данного изобретения станут очевидны специалистам в данной области техники из этого подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Следующие чертежи представляют собой часть настоящего описания и включены, чтобы дополнительно демонстрировать определенные аспекты настоящего изобретения. Данное изобретение может быть лучше понято с помощью ссылки на один или несколько из этих чертежей в комбинации с подробным описанием конкретных вариантов осуществления, представленных здесь:

Фиг.1 представляет собой воспроизведенный схематичный чертеж выпускной системы предшествующего уровня техники, описанной в патенте США №4621952.

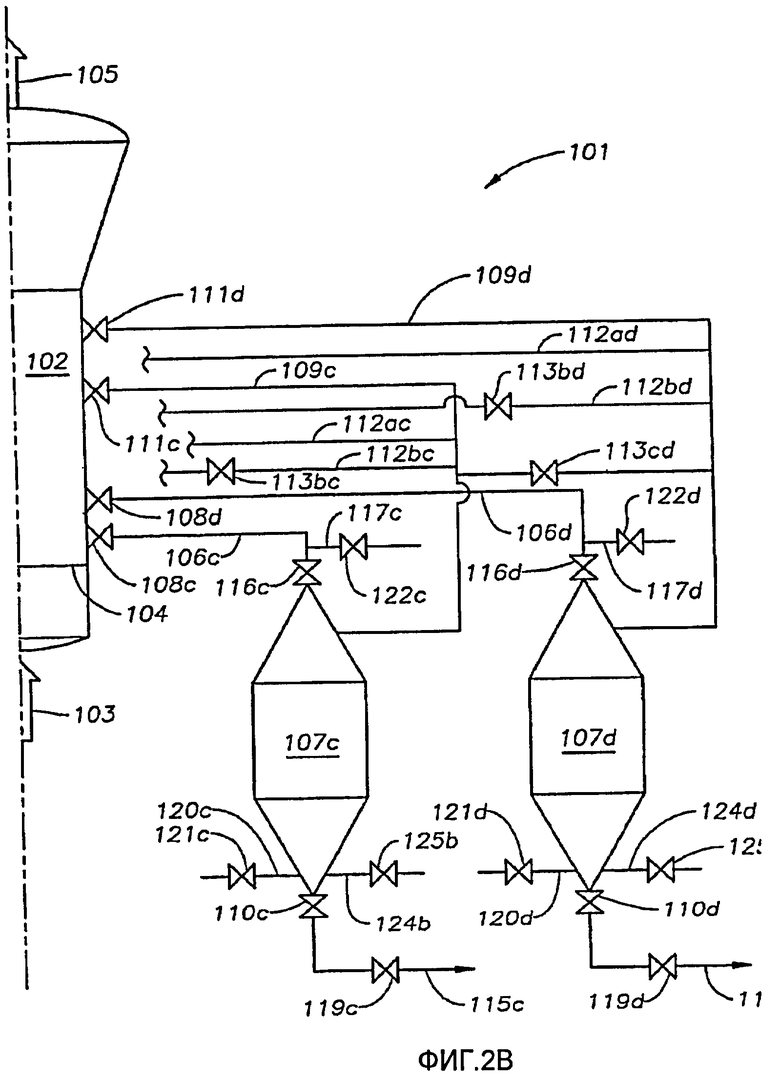

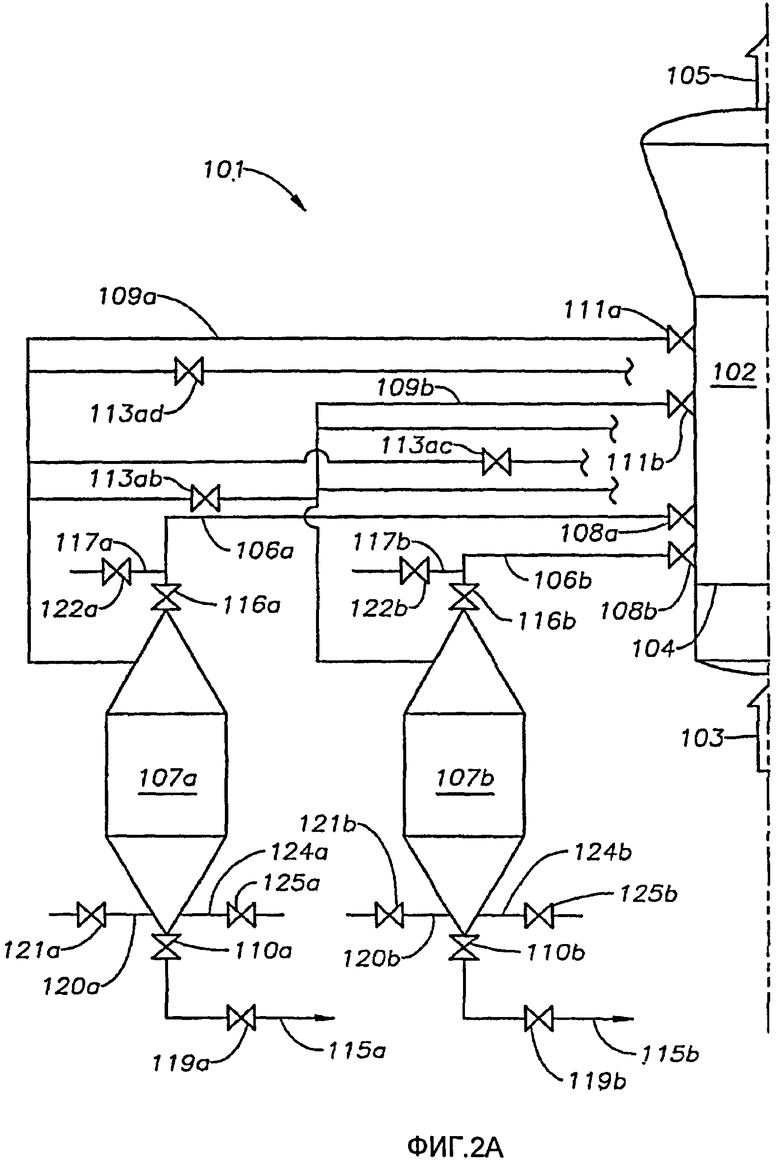

Фиг.2А и 2В представляют собой схематичные чертежи одного варианта осуществления выпускной системы согласно настоящему описанию.

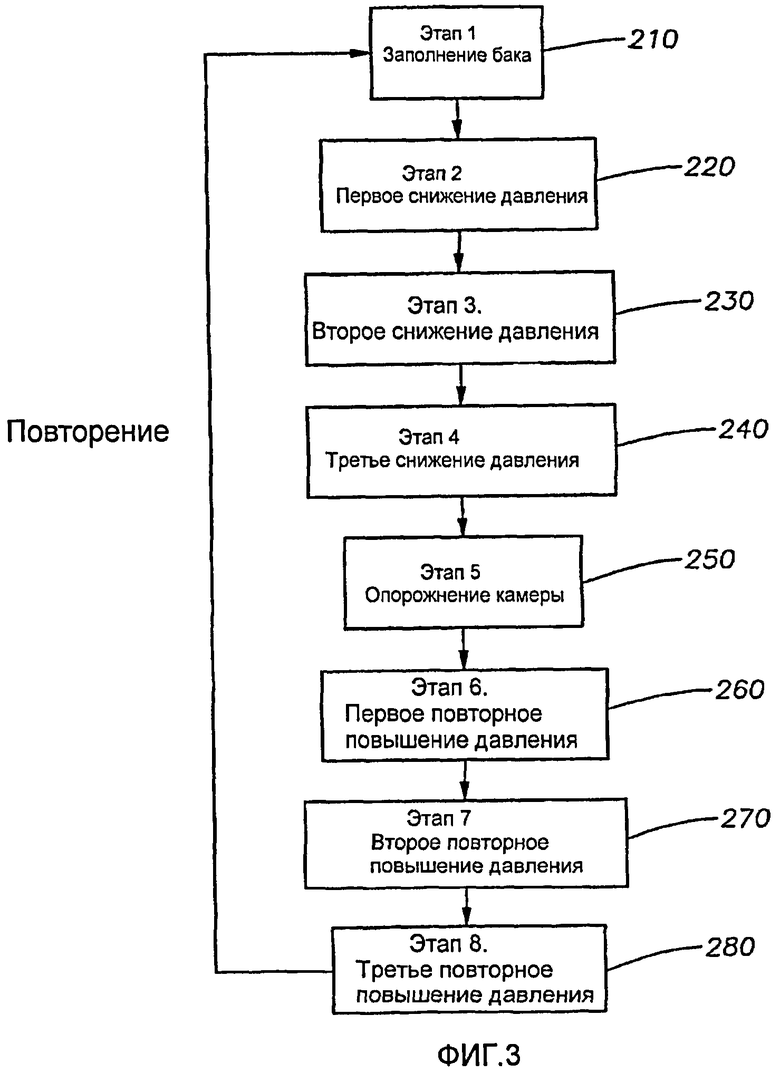

Фиг.3 представляет собой блок-схему одного варианта осуществления выпускной системы согласно настоящему описанию.

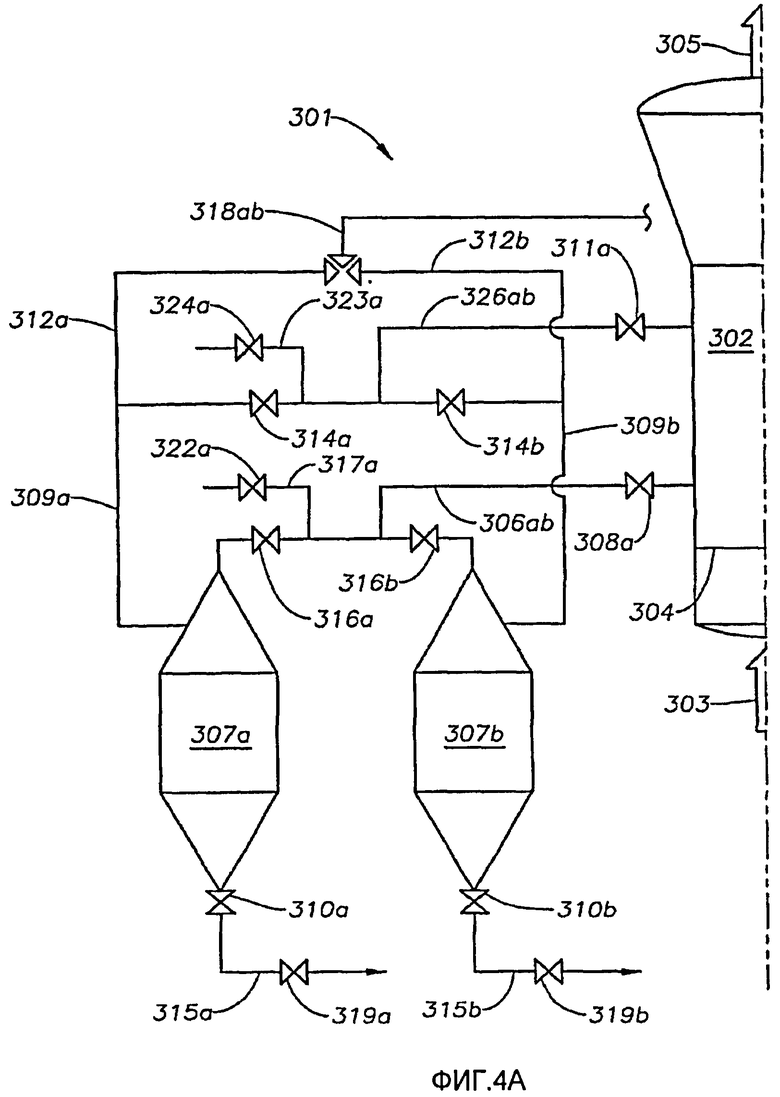

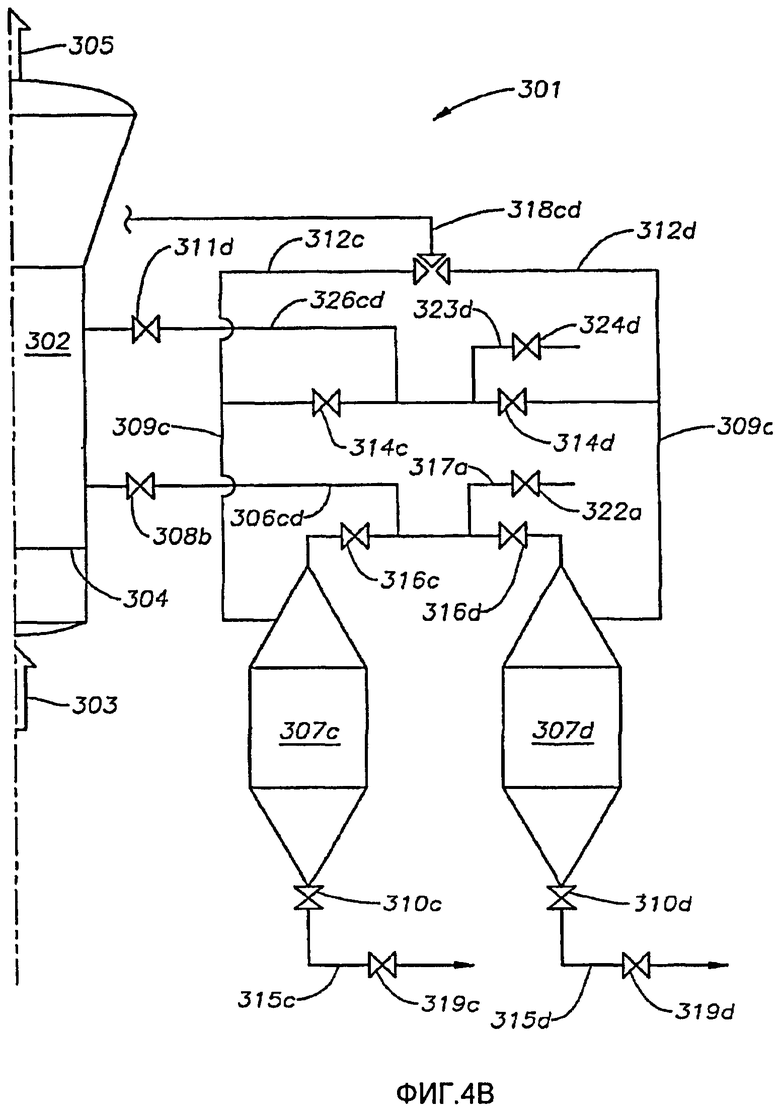

Фиг.4А и 4В представляют собой схематичные чертежи другого варианта осуществления выпускной системы согласно настоящему описанию.

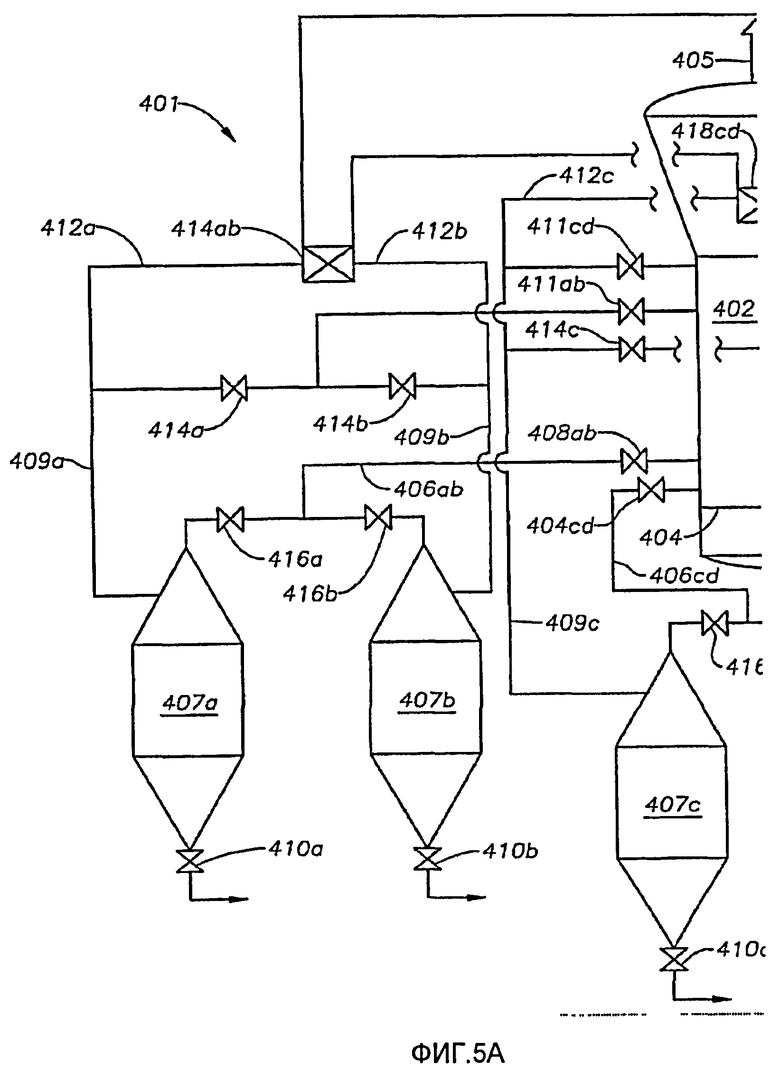

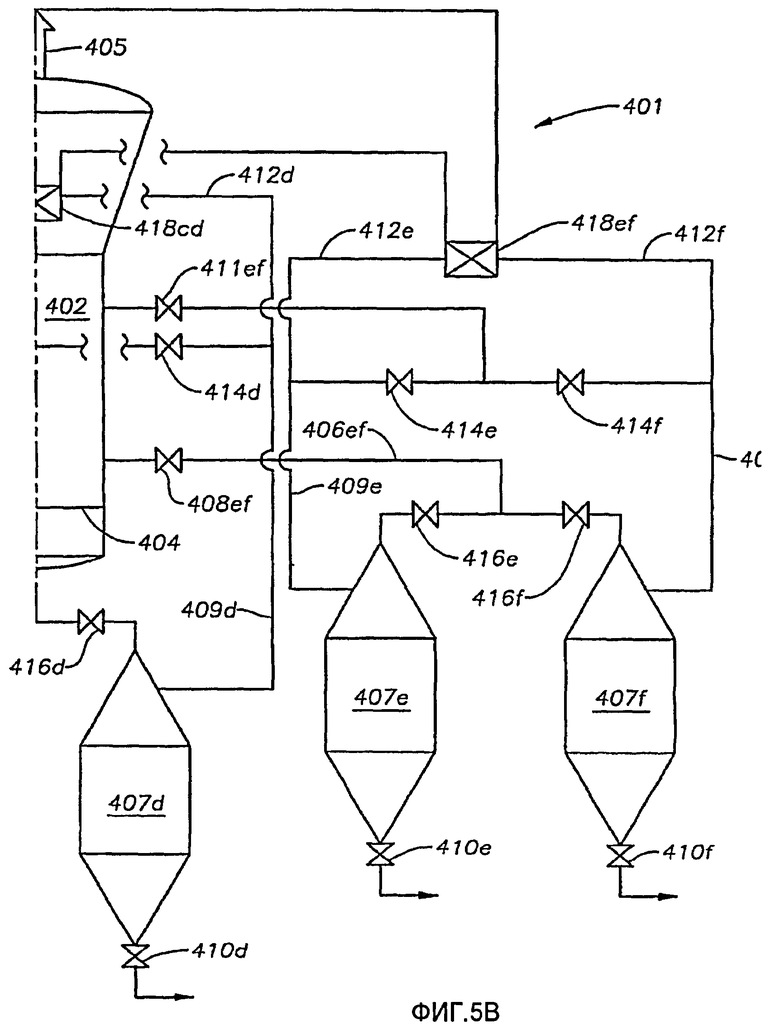

Фиг.5А и 5В представляют собой схематичные чертежи еще одного варианта осуществления выпускной системы согласно настоящему описанию.

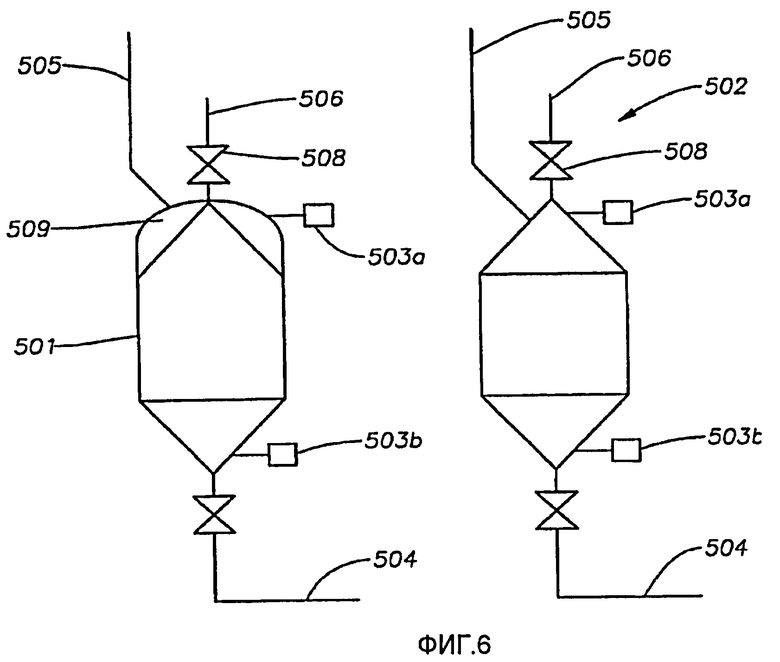

Фиг.6 представляет собой схематичный чертеж осаждающих камер с эллиптическими и коническими верхними головками согласно вариантам осуществления настоящего описания.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В целом, варианты осуществления, описанные здесь, касаются выпускных систем для удаления смеси твердое тело/газ из камеры под давлением. Более конкретно, варианты осуществления, описанные здесь, касаются выпускных систем для удаления текучих твердых частиц из камеры с псевдоожиженным слоем и под давлением, минимизируя удаление газа или смесей газ/жидкость из нее.

На фиг.2 показан схематичный вид выпускной системы 101 согласно одному варианту осуществления настоящего описания. Обычно гранулированное твердое вещество приводится в псевдоожиженное состояние в камере 102 с псевдоожиженным слоем под давлением с помощью потока газа или смеси газ/жидкость из входа 103 через газораспределитель 104, покидающего камеру 102 с псевдоожиженным слоем под давлением через выход 105 для рециркуляции. Камера 102 с псевдоожиженным слоем под давлением может представлять собой реактор, реактор полимеризации, камеру, способную удерживать псевдоожиженное твердое вещество, или любую камеру под давлением, из которой может удаляться гранулированный, порошкообразный или измельченный твердый продукт.

Опять согласно фиг.2, выпускная система 101 обычно оборудована осаждающей камерой 107а-d, выпускной линией 106а-d, первичным выпускным клапаном 108а-d, вентилирующей линией 109а-d, первичным вентилирующим клапаном 111а-d и первичным выходным клапаном 110а-d. Хотя данное описание только обсуждает компоненты, необходимые для функционирования в настоящем изобретении, выпускной системе 101, специалист в данной области техники будет понимать, что дополнительные компоненты, не обсуждаемые здесь, включая, например, оборудование мониторинга давления, дополнительные выпускные клапаны, датчики заполнения, регуляторы безопасности или другие компоненты, полезные при удалении твердого вещества из камеры с псевдоожиженным слоем под давлением, могут быть необязательно включены.

Один вариант осуществления данного изобретения обеспечивает выпускную систему 101 для удаления твердых веществ из камеры с псевдоожиженным слоем под давлением, содержащую: множество осаждающих камер 107а-d, расположенных параллельно; выпускную линию 106а-d, соединяющую по текучей среде камеру 102 с псевдоожиженным слоем под давлением, по меньшей мере, с одной из множества осаждающих камер 107а-d; первичный выпускной клапан 108а-d для регулирования выпускного потока текучего вещества в, по меньшей мере, одну из множества осаждающих камер 107а-d; вентилирующую линию 109а-d, соединяющую по текучей среде камеру 102 с псевдоожиженным слоем под давлением и, по меньшей мере, одну из множества осаждающих камер 107а-d; первичный вентилирующий клапан 111а-d для регулирования потока текучего вещества через вентилирующую линию 109а-d; поперечную линию 112ab,ad,bc,bd,cd (112ab,cd не отмечены на чертеже), соединяющую по текучей среде, по меньшей мере, две из множества осаждающих камер 107а-d; поперечный клапан 113ab,ad,bc,bd,cd для регулирования потока текучего вещества через поперечную линию 112ab,ad,bc,bd,cd; и первичный выходной клапан 110а-d для регулирования выходящего потока твердого вещества и газа, покидающего множество осаждающих камер 107а-d, где выпускная система 101 не содержит промежуточного бака, и где осаждающие камеры 107а-d не содержат фильтрующего элемента.

Хотя показанная выпускная система 101 включает в себя четыре осаждающие камеры 107а-d, следует понимать, что другие выпускные системы могут включать в себя любое число осаждающих камер 107а-d, способных к конфигурации согласно настоящему изобретению. В определенных вариантах осуществления добавление большего или меньшего числа осаждающих камер 107а-d может увеличивать производительность или эффективность удерживания газа. Множество осаждающих камер 107а-d расположено параллельно, таким образом твердый материал течет из камеры 102 с псевдоожиженным слоем под давлением в любую из осаждающих камер 107а-d. В контексте данного изобретения термин "расположенные параллельно" относится к такому расположению осаждающих камер, когда каждая осаждающая камера получает смесь, содержащую твердый материал, из камеры с псевдоожиженным слоем под давлением и пропускает данный твердый материал в оборудование ниже по ходу без протекания существенного количества данного твердого материала через другие осаждающие камеры. В одном предпочтительном варианте осуществления каждая осаждающая камера может работать независимо от других осаждающих камер.

Для удаления твердых веществ из камеры 102 с псевдоожиженным слоем под давлением множество выпускных линий 106а-d может быть выполнено так, чтобы соединять по текучей среде камеру 102 с псевдоожиженным слоем под давлением с множеством осаждающих камер 107а-d. Может быть желательно минимизировать длину выпускной линии 106а-d. В некоторых вариантах осуществления выпускная линия 106а-d является самодренирующейся. В других вариантах осуществления выпускная линия 106а-d может очищаться смыванием с помощью продувки 117а-d чистым газом. Продувка 117а-d чистым газом может быть из подачи свежего мономера, подачи инертного компонента или может быть потоком рециркулирующего газа из выпуска компрессора рециркуляции (не показан), нижней головки или другого источника высокого давления. В некоторых предпочтительных вариантах осуществления каждая осаждающая камера 107а-d будет иметь продувку 117а-d чистым газом и клапан 122а-d продувки чистым газом, тогда как в других вариантах осуществления, по меньшей мере, две осаждающие камеры будут иметь единую продувку 117а-d чистым газом и клапан 122а-d продувки чистым газом.

Осаждающие камеры 107а-d заполняются выпускным потоком выпускной текучей среды, предпочтительно содержащей смесь твердых веществ и газа. Чтобы регулировать выпускной поток из камеры 102 с псевдоожиженным слоем под давлением в осаждающие камеры 107а-d, первичный выпускной клапан 108а-d располагается на выпускной линии 106а-d. Когда один из первичных выпускных клапанов 108а-d открыт, смесь твердое вещество/газ течет под давлением из камеры 102 с псевдоожиженным слоем под давлением, по меньшей мере, в одну из осаждающих камер 107а-d.

Чтобы максимизировать объем твердых веществ, которые заполняют осаждающую камеру 107а-d и, таким образом, минимизировать количество газа, попадающего в выпускную систему 101, вентилирующая линия 109а-d соединяет по текучей среде, по меньшей мере, одну из осаждающих камер 107а-d с областью меньшего давления камеры 102 с псевдоожиженным слоем под давлением. Первичный вентилирующий клапан 111а-d расположен на вентилирующей линии 109а-d, чтобы регулировать вентилирующий поток газа в вентилирующую линию 109а-d между осаждающей камерой 107а-d и камерой 102 с псевдоожиженным слоем под давлением. В одном варианте осуществления первичный вентилирующий клапан 111а-d располагается в вертикальной секции трубопровода, так что он является самодренирующимся. Кроме того, в некоторых вариантах осуществления первичный вентилирующий клапан 111а-d располагается близко к осаждающей камере 107а-d, чтобы снизить объем с клапаном комбинации осаждающая камера/трубопровод. В двух последних вариантах осуществления вентилирующая продувка (не показана) чистым газом затем применяется, чтобы предотвратить осаждение материала в вертикальной секции вентилирующей линии 109а-d от первичного вентилирующего клапана 111а-d до камеры 102, когда вентилирующий клапан 111а-d закрыт. В других вариантах осуществления первичный вентилирующий клапан 111а-d расположен у камеры 102. В еще одном варианте осуществления первичный вентилирующий клапан 111а-d расположен близко к камере 102, а вторичный вентилирующий клапан (не показан) расположен в вентилирующей линии 109а-d близко к осаждающей камере 107а-d. Такое расположение может снижать объем с клапаном без продувки вентилирующей линии 109а-d.

На фиг.2 ниже описывается способ согласно одному пути в данной системе. Каждый путь будет индивидуально проходить через те же этапы. Исходно клапан 108а открыт, и смесь твердое вещество/газ течет из камеры 102 под давлением в осаждающую камеру 107а. Дополнительно, первичный вентилирующий клапан 111а открыт, позволяя газу или смеси газ/жидкость протекать обратно в область меньшего давления камеры 102 под давлением. В системе с псевдоожиженным слоем разница давлений между низом и верхом псевдоожиженного слоя приводит к направлению потока между нижней частью камеры 102 под давлением в осаждающую камеру 107а и далее в более высокую часть камеры 102 под давлением, где давление ниже. Когда осаждающую камеру 107а посчитают заполненной, клапаны 108а и 111а могут быть закрыты. Осаждающая камера 107а может считаться заполненной согласно определению с помощью любого числа переменных, включая, например, заданное время, измерение уровня, условия по давлению, изменение концентрации твердых веществ в вентилирующей линии 109а или любое другое средство, выбранное оператором выпускной системы.

На фиг.2 поперечная линия 112ab,ad,bc,bd,cd соединяет по текучей среде вместе, по меньшей мере, две из множества осаждающих камер 107а-d. В одном варианте осуществления множество поперечных линий 112ab,ad,bc,bd,cd соединяет вместе множество осаждающих камер 107а-d. Поперечные линии 112ab,ad,bc,bd,cd позволяют протекать газу между осаждающими камерами 107а-d. Поперечный клапан 113ab,ad,bc,bd,cd регулирует поперечный поток текучей среды, обычно смеси реакторного газа, через поперечную линию 112ab,ad,bc,bd,cd. Как показано, поперечные линии 112ab,ad,bc,bd,cd распространяются от вентилирующих линий 109а-d; однако специалисту в данной области техники будет понятно, что поперечные линии 112ab,ad,bc,bd,cd могут быть независимыми от вентилирующей линии 109а-d, пока газ может протекать между каждыми из множества осаждающих камер 107а-d. В одном предпочтительном варианте осуществления поперечные линии являются самодренирующимися (с помощью гравитации). В некоторых предпочтительных вариантах осуществления скорость поперечного потока ограничивается так, что твердый материал в осаждающей камере 107а-d не псевдоожижается, что могло бы привести к избыточному уносу твердых частиц. Это ограничение может быть сделано с помощью диафрагмы, проточного сопла или путем использования поперечного клапана 113ab,ad,bc,bd,cd, который является клапаном регулирующего поток типа. Предпочтительные поперечные клапаны регулирующего поток типа включают в себя эксцентрические проходные поворотные клапаны, V-шаровые клапаны и другие клапаны, приспособленные постепенно увеличивать открытую область и регулировать скорость потока, предпочтительно исходную скорость потока, когда клапан открыт.

Унос твердых частиц с поперечным потоком может привести к тому, что твердые частицы, такие как полимерные частицы, останутся в поперечных линиях 112ab,ad,bc,bd,cd. Реакционно-способные твердые вещества, оставшиеся в поперечных линиях 112ab,ad,bc,bd,cd, могут продолжать реагировать, вызывая проблемы с функционированием. В частности, полимерные частицы могут полимеризоваться между выпускными циклами и закупоривать поперечную линию 112ab,ad,bc,bd,cd. Однако, если время выпускного цикла является быстрым, риск продолжающейся реакции, приводящей к агломерации, является низким, и поперечные линии могут быть приспособлены для более быстрого переноса с мгновенным псевдоожижением материала в осаждающей камере 107а-d и результирующим уносом в принимающую осаждающую камеру.

Первичный выходной клапан 110а-d регулирует поток твердого вещества и газа, покидающий каждую из множества осаждающих камер 107а-d. Первичный выходной клапан 110а-d находится на выходе каждой из множества осаждающих камер 107а-d, позволяя сбор твердых веществ в осаждающих камерах 107а-d. Пока первичный выходной клапан 110а-d закрыт, твердое вещество и газ или смесь остаточный газ/жидкость могут собираться в осаждающей камере 107а-d.

Выпускная система 101 варианта осуществления, показанного на фиг.2, не содержит промежуточного бака. Термин "промежуточный бак" в контексте данного изобретения описывает вторую камеру под давлением последовательно к осаждающим камерам, где данный второй бак является газозапорной камерой, как описано в патенте США №4621952, обсуждаемом выше.

В других вариантах осуществления выпускная система 101 не содержит фильтрующего элемента, чтобы фильтровать текучие среды, покидающие осаждающие камеры 107а-d посредством существенных потоков способа. Существенные потоки способа относятся к потокам, покидающим осаждающие камеры 107а-d через вентилирующие линии 109а-d, поперечные линии 112ab,ad,bc,bd,cd, или другим значительным потокам способа. Термин "фильтрующие элементы", применяемый в контексте данного изобретения, относится к фильтрующим элементам, расположенным в значительных потоках способа, предназначенным предотвращать унос большей части твердых частиц из осаждающих камер 107а-d, когда газ выходит из осаждающих камер 107а-d. Фильтрующие элементы, в контексте данного изобретения, не относятся к элементам, используемым, чтобы исключить частицы из незначительных потоков, например, отводов для измерения давления или отводов анализатора, соединяющих по текучей среде инструмент с осаждающими камерами 107а-d. Фильтрующие элементы, такие как спеченные металлические фильтры, обычно применяются в системах, описанных в патенте США №4003712, описанном выше.

В одном варианте осуществления осаждающая камера 107а-d содержит коническую верхнюю головку. На фиг.6 показан чертеж в разрезе осаждающей камеры 501 с эллиптической верхней головкой и осаждающей камеры 502 с конической верхней головкой. Конкретнее, осаждающая камера 501 с эллиптической верхней головкой показана заполняемой из выпускной линии 506 через клапан 508 выпускной линии. Когда твердый продукт заполняет осаждающую камеру 501, области незаполненного пространства 509 образуются вдоль сторон эллиптической верхней головки. Во время заполнения камеры незаполненное пространство 509 может приводить к сохранению остаточного газа и/или смеси газ/жидкость, так что при опорожнении камеры газ или смесь газ/жидкость не могут возвращаться в выпускную систему. Чтобы снизить величину открытой области внутри осаждающих камер, камера 502 с конической верхней головкой может быть использована согласно определенным вариантам осуществления описанной выпускной системы. Как показано, во время заполнения камеры осаждающая камера 502 с конической верхней головкой уменьшает сохранение остаточного газа или смеси газ/жидкость в открытых областях. Так как контуры конической верхней головки могут близко соответствовать форме заполнения твердого продукта, меньше газа содержится в осаждающей камере 502, и меньше газа может теряться во время опорожнения камеры. Таким образом, согласно вариантам осуществления настоящего изобретения может быть выгодно обеспечить конические верхние головки для осаждающих камер, чтобы уменьшить сохранение остаточного газа и смеси газ/жидкость.

Снова обращаясь к фиг. 6, выпускная система настоящего изобретения может дополнительно содержать устройство 503а-b мониторинга твердых веществ, соединенное, по меньшей мере, с одной из осаждающих камер 501, 502. Устройство 503а-b мониторинга твердых веществ может представлять собой любое устройство, известное специалисту в данной области техники, которое детектирует присутствие твердого вещества в камере под давлением. Например, устройство 503а-b мониторинга твердых веществ может быть радиоизотопным устройством детектирования уровня, устройством детектирования уровня на основе камертона, статическими пробами, детектором давления, акустическим датчиком или устройством захвата. Устройство 503а-b мониторинга твердых веществ может быть устройством 503а мониторинга верхних твердых веществ, расположенным вблизи верха осаждающей камеры 501, 502, в вентиляционной линии 505 или любом другом подходящем месте, чтобы измерять, когда бак полон. Альтернативно, устройство измерения твердых веществ может быть устройством 503b мониторинга нижних твердых веществ, расположенным возле дна осаждающей камеры 501, 502, в переносящей линии 504 или любом другом подходящем месте, которое позволяет устройству 503b мониторинга нижних твердых веществ определять, когда осаждающая камера 501, 502 полностью опустела. Добавление устройства 503а-b мониторинга твердых веществ может позволять выпускной системе детектировать скорость заполнения в осаждающей камере и подстраивать любой параметр из заполнения, снижения давления, повторного повышения давления или опорожнения любой другой осаждающей камеры, так что эффективность способа увеличивается. Специалист в данной области техники поймет, что любое число устройств определения заполнения может быть использовано в данной выпускной системе и может быть расположено во множестве мест.

Обращаясь снова к фиг.2, в одном варианте осуществления данного изобретения выпускная система дополнительно содержит множество вторичных выпускных клапанов 116а-b последовательно с первичным выпускным клапаном 108а-d, где первичный выпускной клапан 108а-d и, по меньшей мере, один из вторичных выпускных клапанов 116а-d находятся между камерой 102 с псевдоожиженным слоем под давлением и, по меньшей мере, одной осаждающей камерой 107а-d, и где и первичный выпускной клапан 108а-d, и вторичный выпускной клапан 116а-d регулируют выпускной поток, по меньшей мере, в одну осаждающую камеру 107а-d. Добавление вторичного выпускного клапана 116а-d близко к осаждающей камере 107а-d улучшает эффективность выпускной системы, снижая объем при закрытом клапане. Кроме того, вторичный выпускной клапан 116а-d делает возможным добавление продувки 117а-d чистым газом выпускной линии 106а-d после заполнения осаждающей камеры 107а-d. В одном варианте осуществления вторичный выпускной клапан 116а-d закрыт, а первичный выпускной клапан 108а-d открыт во время этапа продувки чистым газом. Продувка чистым газом предпочтительно имеет клапан 122а-d продувки чистым газом, чтобы регулировать поток чистого газа. Во всех вариантах осуществления, описанных здесь, первичный выпускной клапан 108а-d, вторичный выпускной клапан 116а-d и любые другие описанные клапаны представляют собой автоматически управляемые и приводимые в действие клапаны.

В еще одном варианте осуществления настоящего изобретения продувка 120а-d сухим газом подается в осаждающий бак 107а-d. Продувка 120а-d сухим газом предпочтительно имеет клапан 121а-d продувки сухим газом, чтобы регулировать поток сухого газа. В некоторых приложениях реактор полимеризации с псевдоожиженным слоем может работать с присутствующей жидкой фазой. Это может быть от подачи инжектируемой жидкости или рециркуляции в реактор, или работы в режиме конденсации, когда композиция газа и входная температура позволяют конденсацию более тяжелых углеводородов. В данной области техники известно, что, когда удаляют твердые частицы из камеры 107а-d с псевдоожиженным слоем под давлением, работающей в режиме конденсации или сверхконденсации, твердые частицы могут быть насыщены жидкостью, и/или жидкость может поступать в осаждающий бак, когда выполняется этап заполнения. Чтобы способствовать вытеснению любых присутствующих жидкостей, продувка 120а-d сухим газом может подаваться в осаждающий бак 107а-d во время любого подходящего этапа в способе, и предпочтительно во время этапа заполнения, более предпочтительно во время этапа заполнения после закрытия выпускного клапана 108а-d, но перед закрытием первичного вентилирующего клапана 111а-d. Продувка 120а-d сухим газом предпочтительно добавляется со скоростью, которая не вызывает псевдоожижения в выпускном баке. В некоторых вариантах осуществления данного изобретения продувка 120а-d сухим газом подается в нижнюю секцию осаждающего бака 107а-d. Продувка 120а-d сухим газом предпочтительно представляет собой газ, совместимый с данным способом, так как часть этого газа может возвращаться в камеру с псевдоожиженным слоем под давлением. В одном варианте осуществления продувка 120а-d сухим газом представляет собой газ цикла, взятый из точки в способе с псевдоожиженным слоем, где не присутствуют жидкости, такой как выход камеры 102 с псевдоожиженным слоем под давлением. В одном варианте осуществления сухой газ отбирают ниже по ходу от компрессора, который рециркулирует материал через камеру с псевдоожиженным слоем под давлением, но до охладителя рециркулирующего газа, который вызывает конденсацию. В некоторых вариантах осуществления продувка 120а-d сухим газом может быть инертной к способу, такой как азот в способе полимеризации.

Обращаясь теперь к фиг. 4, в одном варианте осуществления выпускной системы 301 соединения между камерой 302 с псевдоожиженным слоем под давлением и множеством осаждающих камер 307а-d, а также соединения между множеством осаждающих камер 307а-d могут быть сокращены по сравнению с вариантами осуществления, описанными на фиг. 2. Конкретнее, по меньшей мере, две из множества осаждающих камер 307а-d разделяют общую выпускную линию 306ab,cd и общий первичный выпускной клапан 308а,b. Группирование осаждающих камер 307а-d, по меньшей мере, в пары уменьшает количество соединений, требуемых для переноса твердых веществ из камеры 302 с псевдоожиженным слоем под давлением. Дополнительно, множество вторичных выпускных клапанов 316а-d может быть добавлено, чтобы регулировать поток твердых веществ между камерой 302 с псевдоожиженным слоем под давлением и индивидуальными осаждающими камерами 307а-d. Таким образом, в одном варианте осуществления данного изобретения, по меньшей мере, две осаждающие камеры 307а-d соединяются по текучей среде с камерой 302 с псевдоожиженным слоем под давлением через общий первичный выпускной клапан 308а,b.

Опять обращаясь к фиг.4, чтобы уменьшить количество соединений, необходимых для переноса газа между камерой 302 с псевдоожиженным слоем под давлением и осаждающими камерами 307а-d, один вариант осуществления данного изобретения связывает, по меньшей мере, две вентилирующие линии 309а-d вместе, направляя поток способа через общую вентилирующую линию 326ab,cd и общий первичный вентилирующий клапан 311а,d. В этом варианте осуществления существует вторичный вентилирующий клапан 314а-d последовательно с общим первичным вентилирующим клапаном 311а,d. Таким образом, например, чтобы текучая среда протекала между камерой 302 с псевдоожиженным слоем под давлением и первой осаждающей камерой 307а, и общий первичный вентилирующий клапан 311а, и первый вторичный вентилирующий клапан 314а должны быть отрыты, тогда как второй вторичный вентилирующий клапан 314b должен быть закрыт. Таким образом, этот вариант осуществления данного изобретения содержит, по меньшей мере, два клапана, общий первичный вентилирующий клапан 311а,d и вторичный вентилирующий клапан 314а-d, последовательно между камерой 302 с псевдоожиженным слоем под давлением и, по меньшей мере, одной осаждающей камерой 307а-d, позволяя, по меньшей мере, двум осаждающим камерам 307а-d (например, первой осаждающей камере 307а и второй осаждающей камере 307b) совместно использовать общий первичный вентилирующий клапан 311а,d. Некоторые варианты осуществления дополнительно содержат продувку 323а,d вентилирующей линии и клапан 324а,d продувки вентилирующей линии, чтобы выдувать любые твердые частицы в общей вентилирующей линии 326ab,cd в камеру 307а-d с псевдоожиженным слоем под давлением. Газ продувки вентилирующей линии предпочтительно представляет собой подачу свежего мономера, подачу инертного компонента или может быть потоком газа рециркуляции из выпуска компрессора рециркуляции (не показан), нижней головки или другого источника давления.

Обращаясь опять к фиг.2, в еще одном варианте осуществления каждая вентилирующая линия 109а-d может быть отдельной и еще включать в себя два вентилирующих клапана последовательно, первичный вентилирующий клапан 111а-d, расположенный ближе к камере 102 с псевдоожиженным слоем под давлением, и вторичный вентилирующий клапан (не показан), расположенный ближе к осаждающей камере 107а-d. В этом варианте осуществления продувка вентилирующей линии и клапан продувки вентилирующей линии, описанные выше, могут быть желательны.

Обращаясь теперь к фиг.4, чтобы уменьшить количество соединений, необходимых для переноса газа между осаждающими камерами 307а-d, в одном варианте осуществления выпускная система 301 использует многопортовый клапан 318ab,cd. Многопортовый клапан 318ab,cd может регулировать поток, по меньшей мере, из двух осаждающих камер 307а-d, позволяя перенос газа между ними. Как показано на фиг.3, первый многопортовый клапан 318ab может регулировать поток между первой осаждающей камерой 307а и второй осаждающей камерой 307b и может регулировать поток из первой осаждающей камеры 307а или второй осаждающей камеры 307b в третью осаждающую камеру 307с или четвертую осаждающую камеру 307d посредством соединения со вторым многопортовым клапаном 318cd. Многопортовые клапаны 318ab,cd могут иметь конфигурацию, позволяющую перенос газа между любыми двумя осаждающими камерами 307а-d. Хотя этот вариант осуществления изображает выпускную систему 301 с четырьмя осаждающими камерами 307а-d и двумя многопортовыми клапанами 318ab,cd, следует понимать, что число осаждающих камер и многопортовых клапанов может варьировать согласно требованиям различных выпускных систем. Например, можно представить альтернативную выпускную систему, в которой четыре камеры соединяются одним многопортовым клапаном, или в которой любое число камер соединяется с помощью любого числа многопортовых клапанов. Дополнительно, число портов на многопортовом клапане может изменяться так, что в определенных вариантах осуществления единственный многопортовый клапан может принимать вентилирующие линии из любого числа осаждающих камер.

Обращаясь опять к фиг. 2, одновременно с заполняющей фазой осаждающей камеры 107а осаждающая камера 107с может быть в выпускающей фазе. Во время выпускающей фазы осаждающая камера 107с изолируется от других осаждающих камер в выпускной системе 101. Конкретнее, первичный выходной клапан 110с, соединяющий осаждающую камеру 107с с нижерасположенным оборудованием, закрывается. Дополнительно, любые поперечные клапаны 113ab,ad,bc,bd,cd, соединяющие осаждающую камеру 107с с любой другой осаждающей камерой, будут закрыты. Во время этапа опорожнения первичный выпускной клапан 108с закрыт, а первичный выходной клапан 110с открыт, позволяя смеси твердое вещество/газ выгружаться из выпускной системы 101. Когда смесь твердое вещество/газ покидает выпускную систему 101, твердые вещества могут переноситься нижерасположенным оборудованием. Хотя может быть использован любой способ переноса гранулированного твердого вещества, один предпочтительный способ применяет подачу вспомогательного переносящего газа через линию 124а-d вспомогательного переносящего газа и регулируется с помощью клапана 125а-d вспомогательного переносящего газа. Вспомогательный переносящий газ предпочтительно инжектируют в нижнюю часть осаждающей камеры 107а-d. Вспомогательный переносящий газ предпочтительно является инертным газом, продувкой сухого газа, газом рециркуляции, азотом или газообразным побочным продуктом из операций ниже по ходу, таких как возврат вентиляции.

Как описано непосредственно выше, существует единственный слой защиты от протекания газа высокого давления в нижележащее оборудование. Во время цикла заполнения только первичный выходной клапан 110а-d закрыт между камерой 107а-d с псевдоожиженным слоем под давлением и нижерасположенным оборудованием. Во время этапа опорожнения только первичный выпускной клапан 108а-d и первичный вентилирующий клапан 111а-d закрыты между камерой 107а-d с псевдоожиженным слоем под давлением и нижерасположенным оборудованием. Кроме того, есть только один закрытый клапан в каждой поперечной линии 112ab,ad,bc,bd,cd. В результате единственное повреждение клапана, привода клапана или регулировки может приводить к прямому проходу из реактора высокого давления в нижерасположенное оборудование. Опять обращаясь к фиг. 2, ответом на этот риск может быть добавление вторичного выходного клапана 119а-d в каждой переносящей линии 115а-d, где вторичный выходной клапан 119а-d автоматически приводится в действие и закрывается, если обнаружено повреждение или ненормальная ситуация. Это обнаружение может быть сделано с помощью мониторинга положения других критических клапанов, путем мониторинга давления в нижерасположенном оборудовании или путем мониторинга давления и скачка давления внутри переносящей линии 115а-d. Альтернативные средства защиты нижерасположенного оборудования, такие как оценки повышенного давления или системы профиля увеличенного давления, возможны, но могут быть более дорогими и иметь другие функциональные недостатки. Во всех вариантах осуществления, описанных здесь, первичный выходной клапан 110а-d и вторичный выходной клапан 119а-d являются автоматически приводимыми в действие клапанами.

Опять возвращаясь к фиг.2, каждая осаждающая камера 107а-d может иметь свою собственную транспортную линию 115а-d к обрабатывающему оборудованию ниже по ходу. В других вариантах осуществления любое число осаждающих камер 107а-d может также разделять общую транспортную линию (не показано). В этом последнем варианте осуществления каждая осаждающая камера имеет свой собственный первичный выходной клапан 110а-d, который открывается во время переноса.

В описанных здесь вариантах осуществления описанные клапаны представляют собой автоматически приводимые в действие клапаны, предпочтительно полнопроходные, быстродействующие клапаны, такие как шаровой, цилиндрический, кулачковый или запорный клапан, приспособленный для надежной продолжительной работы. Предпочтительные клапаны включают в себя шаровые клапаны с металлическим седлом и цапфой. В некоторых вариантах осуществления первичный выпускной клапан 108а-d и/или первичный вентилирующий клапан 111а-d сконструированы так, чтобы минимизировать пространство между закрывающим элементом и внутренней частью камеры 102 под давлением. Автоматически управляемые клапаны обычно контролируются автоматической контрольной системой, такой как последовательная логическая контрольная система или аналогичная система.

Обращаясь опять к фиг.4, в одном варианте осуществления выпускная система содержит, по меньшей мере, три осаждающие камеры 307а-d; по меньшей мере, три поперечные линии 312 и, по меньшей мере, один многопортовый клапан, где данный многопортовый клапан соединяет по текучей среде, по меньшей мере, три поперечные линии.

Обращаясь опять к фиг.4, в одном варианте осуществления выпускная система содержит, по меньшей мере, четыре осаждающие камеры 307а-d; по меньшей мере, четыре поперечные линии 312; причем первый набор поперечных линий содержит первую из, по меньшей мере, четырех поперечных линий 312а и вторую из, по меньшей мере, четырех поперечных линий 312b; второй набор поперечных линий содержит третью из, по меньшей мере, четырех поперечных линий 312с и четвертую из, по меньшей мере, четырех поперечных линий 312d; и, по меньшей мере, два многопортовых клапана 318ab, 318cd, где данные, по меньшей мере, два многопортовых клапана соединяют по текучей среде первый набор поперечных линий со вторым набором поперечных линий.

Обращаясь опять к фиг.2, чтобы минимизировать время цикла выпускного клапана выпускной системы 101, заполнение первой осаждающей камеры 107а может происходить одновременно или, по существу, перекрываясь с выгрузкой твердых веществ из осаждающей камеры 107с. Чтобы дополнительно увеличить эффективность и рабочую производительность выпускной системы 101, осаждающие камеры 107b и 107d могут находиться в фазе выравнивания давления, когда первая осаждающая камера 107а заполняется.

В одном варианте осуществления, когда первая осаждающая камера 107а находится на этапе заполнения, осаждающая камера 107d может быть, по существу, заполнена смесью твердое вещество/газ. В то же время осаждающая камера 107b может быть, по существу, пустой. Одновременно, осаждающая камера 107b может быть изолирована с помощью клапанов 108b и 111b. На этом этапе, так как осаждающая камера 107d может быть, по существу, заполнена смесью твердое вещество/газ и смесью газ/жидкость, давление относительно больше, чем давление в осаждающей камере 107b. Чтобы переносить смесь газ/жидкость из осаждающей камеры 107d, поперечный клапан 113bd может отрываться. Вследствие разницы давлений газ и/или смесь газ/жидкость в осаждающей камере 107d с более высоким давлением будет перетекать в осаждающую камеру 107b с меньшим давлением. Когда происходит выравнивание давления, значительная часть остаточного газа или смеси газ/жидкость будет эвакуирована из осаждающей камеры 107d в осаждающую камеру 107b. После выравнивания в пустых баках может быть больше газа, чем в заполненных твердым веществом баках вследствие замещающего действия твердых частиц. После выравнивания давления или в соответствии с дополнительными параметрами, задаваемыми требованиями определенной выпускной системы, поперечный клапан 113bd может закрываться. Когда поперечный клапан 113bd закрыт, осаждающие камеры 107b и 107d снова являются изолированными. Таким образом, когда первичный выходной клапан 110d открывается, и твердые вещества удаляются из выпускной системы 101, существует минимальная величина потери газа из системы.

Как можно видеть из вышеописанной выпускной системы, каждая осаждающая камера 107а-d в выпускной системе 101 может быть в другой фазе в любое заданное время. Чем больше перекрывание между фазами при работе, тем быстрее время цикла выпускного клапана. Поэтому в определенных вариантах осуществления предполагается, что каждая осаждающая камера 107а-d может быть в некоторой фазе работы, соответствующей конкретной фазе работы, по меньшей мере, одной из других осаждающих камер в выпускной системе.

На фиг.2, а также на фиг. 3 показан порядок работы выпускной системы согласно варианту осуществления настоящего изобретения. В четырехкамерной выпускной системе, изображенной на фиг.2, последовательность работы осаждающих камер 107а-d может чередоваться последовательно между любыми из восьми этапов. Хотя описанный ниже вариант осуществления обеспечивает восемь этапов работы, следует понимать, что согласно требованиям заданной выпускной системы некоторые выпускные системы будут иметь меньше восьми этапов работы, тогда как другие выпускные системы будут иметь больше восьми этапов работы.

В целом, фиг.3 описывает этапы работы, которые может потенциально выполнять одна камера во время одного цикла. Эти этапы применимы к каждой цепи в выпускной системе. Каждая осаждающая камера 107а-d в одном цикле будет претерпевать заполнение 210, первое снижение давления 220, второе снижение давления 230, третье снижение давления 240, опорожнение 250, первое повторное повышение давления 260, второе повторное повышение давления 270 и третье повторное повышение давления 280.

В определенных вариантах осуществления спускная линия (не показана), соединяющая вентилирующую линию 109а-d с факелом или дополнительной камерой под давлением, может быть использована, чтобы поддерживать постоянство давления в выпускной системе. Эта спускная линия может быть удобна для отвода некоторого давления из осаждающих камер 107а-d перед открытием первичного выпускного клапана 110а-d. В определенных вариантах осуществления спускная линия также может быть использована для удаления давления из осаждающих камер 107а-d перед поддержанием. Таким образом, в определенных вариантах осуществления газ может переноситься из первой осаждающей камеры 107а в, например, систему возврата газа (не показана) или любой другой компонент, такой, что давление в выпускной системе 101 поддерживается согласно требованиям заданной операции.

Теперь со ссылкой на этапы фиг. 3 и варианты осуществления фиг.2 описываются этапы согласно одной цепи. Исходно во время этапа 210 заполнения бака первичный выпускной клапан 108а и первичный вентилирующий клапан 111а могут быть открыты, и смесь твердое вещество/газ может течь в первую осаждающую камеру 107а, как описано выше. После завершения этапа 210 заполнения первичный выпускной клапан 108а и первичный вентилирующий клапан 111а закрываются, и первая осаждающая камера 107а входит в этап 220 первого снижения давления. Во время этапа 220 первого снижения давления давление в осаждающей камере 107а выравнивается путем открывания поперечного клапана 113ab, соединяющего первую осаждающую камеру 107а и вторую осаждающую камеру 107b. Газ будет течь от более высокого давления первой осаждающей камеры 107а к более низкому давлению второй осаждающей камеры 107b. После выравнивания вторая осаждающая камера 107b может содержать больше газа, так как она свободна от твердых веществ, а первая осаждающая камера 107а может иметь часть своей газовой емкости, замещенную содержащимися в ней твердыми веществами. В определенных вариантах осуществления, когда первая осаждающая камера 107а и вторая осаждающая камера 107b находятся на этапе 220 первого снижения давления, выравнивание давления может происходить между четвертой осаждающей камерой 107d, которая полна твердым веществом, и третьей осаждающей камерой 107с, которая является пустой.

Во время этапа 230 второго снижения давления давление в первой осаждающей камере 107а выравнивается путем открывания поперечного клапана 113ас, соединяющего первую осаждающую камеру 107а и третью осаждающую камеру 107с. Чтобы получить закрытую выпускную систему в третьей осаждающей камере 107с, первичный выходной клапан 110с закрывают, тем самым разрешая выравнивание давления между осаждающими камерами 107а и 107с. Таким образом, газ может двигаться из заполненной гранулированным веществом камеры с более высоким начальным давлением в камеру с более низким начальным давлением без твердых веществ. В определенных вариантах осуществления одновременно с выравниванием давления между первой осаждающей камерой 107а и третьей осаждающей камерой 107с вторая осаждающая камера 107b может заполняться из камеры 102 с псевдоожиженным слоем под давлением, а четвертая осаждающая камера 107d может опорожняться.

Во время этапа 240 третьего снижения давления, который протекает после этапа первого снижения давления, давление в первой осаждающей камере 107а выравнивается путем открывания поперечного клапана 113ad, соединяющего первую осаждающую камеру 107а и четвертую осаждающую камеру 107d, после опорожнения четвертой осаждающей камеры 107d. Давление может затем выравниваться, как описано выше. По меньшей мере, частично одновременно с выравниваем давления между осаждающими камерами 107а и 107d, заполненная гранулированным веществом осаждающая камера 107b и пустая осаждающая камера 107с могут подвергаться выравниванию давления.

На этапе 250 опорожнения, который происходит после этапа третьего снижения давления, может происходить опорожнение, по меньшей мере, первой осаждающей камеры 107а. К этапу 250 опорожнения давление в первой осаждающей камере 107а снижается в трех этапах выравнивания, как описано выше, до уровня ниже, чем уровень в камере 102 с псевдоожиженным слоем под давлением. Летучие материалы, поглощенные в твердых веществах, могут мгновенно испаряться, так как давление снижалось на каждом этапе. Таким образом, продукт испарения может возвращаться в другие осаждающие сосуды 107а-d в виде перенесенного газа. Таким образом, первая осаждающая камера 107а может опорожняться от твердых веществ с минимальным удалением газа или жидкости из выпускной системы 101. Одновременно с опорожнением первой осаждающей камеры 107а третья осаждающая камера 107с может заполняться из камеры 102 с псевдоожиженным слоем под давлением, а вторая осаждающая камера 107b может выравниваться с четвертой осаждающей камерой 107d.

На этапе 260 первого повторного повышения давления первая осаждающая камера 107а может подвергаться выравниванию со второй осаждающей камерой 107b путем открывания поперечного клапана 113ab. Во время этапа 260 первого повторного повышения давления первая осаждающая камера 107а может быть пустой, а четвертая осаждающая камера 107d может быть полной гранулированного вещества и при относительно низком давлении. Таким образом, когда первая осаждающая камера 107а находится на этапе 260 первого повторного повышения давления, четвертая осаждающая камера 107d может быть на этапе 240 третьего снижения давления. В определенных вариантах осуществления, когда первая осаждающая камера 107а повторно повышает давление от второй осаждающей камеры 107b, третья осаждающая камера 107с, которая полна гранулированным веществом, может подвергаться выравниванию давления с четвертой осаждающей камерой 107d, которая является пустой.

На этапе 270 второго повторного повышения давления первая осаждающая камера 107а может подвергаться выравниванию с третьей осаждающей камерой 107с путем открывания поперечного клапана 113ас. Во время этапа 270 второго повторного повышения давления первая осаждающая камера 107а может быть пустой, а вторая осаждающая камера 107b может быть полной гранулированного вещества и при промежуточном давлении относительно других осаждающих камер 107а,с,d. Таким образом, когда первая осаждающая камера 107а находится на этапе 270 второго повторного повышения давления, третья осаждающая камера 107с может быть на этапе 230 второго снижения давления. В определенных вариантах осуществления, когда первая осаждающая камера 107а повторно повышает давление от третьей осаждающей камеры 107с, четвертая осаждающая камера 107d может заполняться из камеры 102 с псевдоожиженным слоем под давлением, тогда как вторая осаждающая камера 107b является пустой.

На этапе 280 третьего повторного повышения давления первая осаждающая камера 107а может подвергаться выравниванию с четвертой осаждающей камерой 107d путем открывания поперечного клапана 113ad. Во время этапа 280 третьего повторного повышения давления первая осаждающая камера 107а может быть пустой, а четвертая осаждающая камера 107d может быть полной гранулированного вещества и при относительно высоком давлении. Таким образом, когда первая осаждающая камера 107а находится на этапе 280 третьего повторного повышения давления, четвертая осаждающая камера 107d находится на этапе 210 первого снижения давления. В определенных вариантах осуществления, когда первая осаждающая камера 107а повторно повышает давление от четвертой осаждающей камеры 107d, третья осаждающая камера 107с, полная гранулированного вещества, может подвергаться выравниванию давления с четвертой осаждающей камерой 107d, которая является пустой.

В вышеописанных вариантах осуществления настоящего изобретения после завершения этапов от 210 до 280 способ может повторяться. Таким образом, как показано, первичный клапан 111а и первичный выпускной клапан 108а могут затем открываться, и газ в первой осаждающей камере 107а будет выталкиваться обратно в камеру 102 с псевдоожиженным слоем под давлением.

Хотя описанные варианты осуществления касаются выпускной системы, включающей в себя четыре осаждающие камеры 107а-d, любое число осаждающих камер 107а-d, включая выпускные системы только лишь с двумя и выпускные системы с более чем четырьмя осаждающими камерами 107а-d, могут рассматриваться. Кроме того, этапы заполнения камеры, снижения давления, опорожнения и повторного повышения давления следует рассматривать как один иллюстративный способ осуществления описанной выпускной системы. Могут рассматриваться альтернативные способы осуществления, которые будут очевидны специалисту в данной области техники, где, например, порядок операций обращается, модифицируется, добавляются дополнительные операции или выпускная система расширяется иным образом.

На фиг.4, но также ссылаясь на фиг.3, показан порядок работы выпускной системы согласно одному варианту осуществления настоящего изобретения. В четырехкамерной системе, показанной на фиг.4, рабочая последовательность осаждающих камер 307а-d может последовательно заменяться между любыми этапами от первого до восьмого.

Теперь со ссылкой на этапы фиг.3 и варианты осуществления фиг.4 будет описан способ в виде оной цепи. Любая другая цепь будет выполнять те же этапы в такой же, но согласованной последовательности. Исходно, во время этапа 210 заполнения бака первичный выпускной клапан 308а может быть открыт вместе с первым вторичным выпускным клапаном 316а, и смесь твердое вещество/газ может течь в первую осаждающую камеру 307а, как описано выше. После завершения этапа 210 заполнения первая осаждающая камера вступает в этап 220 первого снижения давления. Во время этапа 220 первого снижения давления давление в первой осаждающей камере 307а выравнивается со второй осаждающей камерой 307b путем открывания первого многопортового клапана 318ab, соединяющего по текучей среде первую осаждающую камеру 307а и вторую осаждающую камеру 307b (осуществляется после этапа заполнения, как показано на фиг.3). Газ может течь от более высокого давления первой осаждающей камеры 307а к более низкому давлению второй осаждающей камеры 307b. После выравнивания, вторая осаждающая камера может содержать больше газа, так как она свободна от твердого вещества, а первая осаждающая камера 307а может иметь часть своей газовой емкости, замещенную содержащимися в ней твердыми веществами. В определенных вариантах осуществления выравнивание давления может происходить между заполненной твердым веществом четвертой осаждающей камерой 307d и опорожненной третьей осаждающей камерой 307с, по меньшей мере, частично одновременно с этапом 220 первого снижения давления, путем закрывания третьего первичного выходного клапана 310с и установки второго многопортового клапана 318cd, позволяющей протекать газам через него.

В альтернативном варианте осуществления вышеописанного этапа первый многопортовый клапан 318ab может оставаться закрытым во время этапа первого снижения давления, изолируя первую осаждающую камеру 307а и вторую осаждающую камеру 307b от остальной выпускной системы 301. Затем первый вторичный вентилирующий клапан 314а и второй вторичный вентилирующий клапан 314b могут открываться, позволяя газу протекать между первой осаждающей камерой 307а и второй осаждающей камерой 307b.

Во время этапа 230 второго снижения давления первая осаждающая камера 307а выравнивается с третьей осаждающей камерой 307с путем установки первого многопортового клапана 319ab и второго многопортового клапана 319cd так, чтобы соединять по текучей среде первую осаждающую камеру 307а и третью осаждающую камеру 307с (осуществляется в момент после этапа первого снижения давления, как показано на фиг. 3). Чтобы получить закрытую выпускную систему в третьей осаждающей камере 307с, третий первичный выходной клапан 310с закрывают, разрешая выравнивание давления между первой осаждающей камерой 307а и третьей осаждающей камерой 307с. В определенных вариантах осуществления вторая осаждающая камера 307b может заполняться из камеры 302 с псевдоожиженным слоем под давлением, а четвертая осаждающая камера 307d может опорожняться, по меньшей мере, частично одновременно с этапом 230 второго снижения давления.

Во время этапа 240 третьего снижения давления давление в первой осаждающей камере 307а выравнивается с четвертой осаждающей камерой 307d путем установки первого многопортового клапана 318ab и второго многопортового клапана 318cd так, чтобы соединять по текучей среде первую осаждающую камеру 307а и четвертую осаждающую камеру 307d (осуществляется в момент после этапа второго снижения давления, как показано на фиг. 3). В определенных вариантах осуществления вторая осаждающая камера 307b, которая заполнена гранулированным веществом, может выравниваться с пустой третьей осаждающей камерой 307с, по меньшей мере, частично одновременно с этапом 240 третьего снижения давления.

На этапе 250 опорожнения может происходить опорожнение первой осаждающей камеры 307а. Этап опорожнения содержит открывание первичного выходного клапана 310 и перенос твердых веществ и любых оставшихся газов в расположенное ниже по потоку оборудование (не показано) через первую транспортную линию 115а. К этапу 250 опорожнения давление в первой осаждающей камере 307а снижается в трех этапах выравнивания, как описано выше, до уровня, меньшего, чем давление в камере 302 с псевдоожиженным слоем под давлением. В определенных вариантах осуществления третья осаждающая камера 307с может заполняться из камеры 302 с псевдоожиженным слоем под давлением, а вторая осаждающая камера 307b может выравниваться с четвертой осаждающей камерой 307d, по меньшей мере, частично одновременно с этапом 250 опорожнения.

На этапе 260 первого повторного повышения давления первая осаждающая камера 307а может подвергаться выравниванию давления со второй осаждающей камерой 307b путем установки первого многопортового клапана 318ab так, чтобы соединить по текучей среде данные две осаждающие камеры. Во время этапа 260 первого повторного повышения давления первая осаждающая камера 307а может быть пустой, а четвертая осаждающая камера 307b может быть полной гранулированным веществом и при относительно низком давлении. Таким образом, когда первая осаждающая камера 307а находится на этапе 260 первого повторного повышения давления, вторая осаждающая камера 307b может быть на своем этапе 240 третьего снижения давления. В определенных вариантах осуществления третья осаждающая камера 307с, которая может быть полна гранулированным веществом, может подвергаться выравниванию давления с четвертой осаждающей камерой 307d, которая является пустой, по меньшей мере, частично одновременно с этапом 260 первого повторного повышения давления.

На этапе 270 второго повторного повышения давления первая осаждающая камера 307а может подвергаться выравниванию давления с третьей осаждающей камерой 307с путем установки первого многопортового клапана 318ab и второго многопортового клапана 318cd так, чтобы позволить протекать газу между ними. Во время этапа 270 второго повторного повышения давления первая осаждающая камера 307а может быть пустой, а третья осаждающая камера 307с может быть полна гранулированным веществом. Таким образом, когда первая осаждающая камера 307а находится на этапе 270 второго повторного повышения давления, третья осаждающая камера 307с может быть на этапе 230 второго снижения давления. В определенных вариантах осуществления четвертая осаждающая камера 307d может заполняться из камеры 302 с псевдоожиженным слоем под давлением, а вторая осаждающая камера 307b может быть на этапе 250 опорожнения, по меньшей мере, частично одновременно с этапом 270 второго повторного повышения давления.

На этапе 280 третьего повторного повышения давления первая осаждающая камера 307а может подвергаться выравниванию давления с четвертой осаждающей камерой 307d путем установки первого многопортового клапана 318ab и второго многопортового клапана 318cd так, чтобы позволить протекать газу между ними. Во время этапа 280 третьего повторного повышения давления первая осаждающая камера 307а может быть пустой, а четвертая осаждающая камера 307d может быть полной гранулированным веществом и при относительно высоком давлении. Таким образом, когда первая осаждающая камера 307а находится на этапе 280 третьего повторного повышения давления, четвертая осаждающая камера 307d находится на этапе 210 первого снижения давления. В определенных вариантах осуществления заполненная гранулированным веществом третья осаждающая камера 307с может подвергаться выравниванию давления с пустой четвертой осаждающей камерой 307d, по меньшей мере, частично одновременно с этапом 280 третьего повторного повышения давления.

В вышеописанном варианте осуществления настоящего изобретения после завершения вышеуказанных этапов от 210 до 280 способ может повторяться. Кроме того, этапы заполнения камеры, снижения давления, опорожнения и повторного повышения давления следует рассматривать как один иллюстративный способ осуществления описанной выпускной системы. Могут рассматриваться альтернативные способы осуществления, которые будут очевидны специалисту в данной области техники, где, например, порядок операций обращается, модифицируется, добавляются дополнительные операции или выпускная система расширяется иным образом.

Возвращаясь к фиг.2, чтобы обеспечить преимущество безопасности от предотвращения прохода газа высокого давления из камеры 107а-d с псевдоожиженным слоем под давлением в оборудование с меньшим давлением, в одном варианте осуществления данного способа логично обеспечить, что всегда существуют, по меньшей мере, два закрытых клапана между камерой 107а-d с псевдоожиженным слоем под давлением и нижележащей камерой. В контексте данного изобретения нижележащая камера может представлять собой любую камеру ниже по ходу от любой конкретной осаждающей камеры. В этом варианте осуществления вторичный выходной клапан 119а-d, описанный выше, устанавливают в переносящую линию осаждающей камеры.

На фиг.5 показан схематичный чертеж альтернативной выпускной системы согласно одному варианту осуществления настоящего изобретения. В этом варианте осуществления множество осаждающих камер 407а-f содержит шесть осаждающих камер 407а-f, которые соединяются с камерой 402 с псевдоожиженным слоем под давлением посредством общих выпускных линий 406ab,cd,ef. Поток твердых веществ из камеры 402 с псевдоожиженным слоем под давлением к множеству осаждающих камер 407а-f регулируется с помощью множества выпускных клапанов 408ab,cd,ef. Во множестве осаждающих камер 407а-f каждая также имеет первичный выходной клапан 410а-f, чтобы регулировать поток твердых веществ между осаждающими камерами 407а-f и нижерасположенным обрабатывающим оборудованием (не показано).

Опять обращаясь к фиг.5, в альтернативной выпускной системе 401 соединения между камерой 402 с псевдоожиженным слоем под давлением и множеством осаждающих камер 407а-f уменьшены относительно варианта осуществления, описанного на фиг. 2. Конкретнее, группы осаждающих камер 407а-f совместно используют множество общих выпускных линий 406ab,cd,ef и соответствующих первичных выпускных клапанов 408ab,cd,ef. Группирование множества осаждающих камер 407а-f снижает количество соединений, требуемых для переноса твердых веществ из камеры 402 с псевдоожиженным слоем под давлением. Кроме того, множество вторичных выпускных клапанов 406а-f регулирует поток твердых веществ между камерой 402 с псевдоожиженным слоем под давлением и шестью осаждающими камерами 407а-f.

Альтернативная выпускная система 401 может также позволять уменьшать количество соединений, необходимых для переноса газов между камерой 402 с псевдоожиженным слоем под давлением и осаждающими камерами 407а-f. В одном варианте осуществления выпускная система 401 может связывать вентилирующие линии 409а-f вместе с общими первичными вентилирующими клапанами 411ab,cd,ef.

В других вариантах осуществления, показанных на фиг.5, для снижения количества соединений, необходимых для переноса газов между индивидуальными осаждающими камерами 407а-f под давлением, выпускная система 401 использует многопортовые клапаны 418ab,cd,ef. Многопортовые клапаны 418ab,cd,ef могут функционировать подобно многопортовым клапанам 318ab,cd выпускной системы 301, однако следует заметить, что в выпускной системе 401 первый многопортовый клапан 418ab соединяет пару осаждающих камер 407ab со вторым многопортовым клапаном 418ef, тем самым соединяя каждую из множества осаждающих камер 407а-f. Как показано, применение многопортовых клапанов 418ab,cd,ef может позволить упрощенные соединения и меньшие, более экономичные соединяющие линии и соответствующие клапаны, то есть снизить и исходные затраты, и поддержание выпускной системы.

В определенных вариантах осуществления может быть выгодно дополнительно модифицировать выпускную систему 401 путем соединения каждой из осаждающих камер 407а-f с камерой 402 с псевдоожиженным слоем под давлением, добавляя дополнительные многопортовые клапаны 418ab,cd,ef, дополнительно совместно используя вентилирующие линии 409а-f, или группируя осаждающие камеры 407а-f в наборы из трех, четырех или любого дополнительного числа баков в наборе, что может увеличить рабочую эффективность. В частности, так как осаждающие камеры 407а-f могут совместно использовать выпускные линии 406ab,cd,ef и первичные выпускные клапаны 408ab,cd,ef и/или вторичные выпускные клапаны 416а-f, настоящая выпускная система может быть реконструирована в существующие выпускные системы для отделения твердого вещества под давлением. Возможности реконструирования вышеописанного способа позволяют делать существующие выпускные системы более эффективными при работе согласно настоящему изобретению.

Опять обращаясь к фиг.5, порядок работы шестикамерной выпускной системы может включать в себя осаждающие камеры 407а-f, последовательно работающие между любыми из десяти этапов. Исходно, этапы работы шестикамерной выпускной системы будут включать в себя восемь этапов, показанных на фиг.3 и описанных выше. Однако, так как число осаждающих камер 407а-f увеличивается, дополнительные этапы выравнивания давления, а именно снижения давления и повторного повышения давления, могут быть добавлены, чтобы дополнительно увеличить эффективность выпускной системы. Таким образом, в шестикамерной выпускной системе в, по меньшей мере, одном варианте осуществления каждая осаждающая камера может подвергаться заполнению, первому снижению давления, второму снижению давления, третьему снижению давления, четвертому снижению давления, пятому снижению давления, опорожнению, первому повторному увеличению давления, второму повторному увеличению давления, третьему повторному увеличению давления, четвертому повторному увеличению давления и пятому повторному увеличению давления, перед повторением. Специалист в данной области техники будет понимать, что каждая дополнительная камера может добавлять один дополнительный этап снижения давления и один дополнительный этап повторного увеличения давления.

Специалист в данной области техники может представить, что, так как число этапов снижения давления и повторного увеличения давления для каждого бака увеличивается, эффективность выпускной системы может увеличиваться. Например, при добавлении дополнительных этапов снижения давления и повторного увеличения давления, как можно осуществить в выпускной системе 401, возможность увеличения выпуска газа и смеси газ/жидкость перед опорожнением увеличивается. Таким образом, данная выпускная система может приводить к большему возврату газа и меньшим потерям исходных материалов. Кроме того, следует понимать, что в определенных вариантах осуществления максимальное число одновременных выравниваний давления может составлять половину от числа осаждающих камер 407а-f. Например, в шестикамерной выпускной системе три одновременных выравнивания могут иметь место или два одновременных выравнивания (включая четыре камеры), пока пятая камера заполняется, а шестая камера опорожняется. Таким образом, в определенных вариантах осуществления может быть необходимо добавлять дополнительные линии выравнивания/вентилирования или иначе соединять осаждающие камеры через несколько клапанов так, чтобы выравнивания давления могли протекать наиболее эффективным образом.

Специалист в данной области техники будет также понимать, что газовая эффективность выпускной системы улучшается путем минимизирования объема с клапаном выпускной системы, который не заполняется твердым веществом после этапа заполнения. В контексте данного изобретения термин "объем с клапаном" относится к объединенному объему осаждающей камеры и соответствующего трубопровода, соединяющего по текучей среде осаждающую камеру с первым закрытым автоматическим клапаном.