Изобретение относится к способу и устройству очистки горячих загрязненных газов из напорного реактора с псевдоожиженным слоем, как указано в преамбуле независимых пунктов формулы изобретения.

В течение многих лет изучались требования по вредным выбросам к энергетическим промышленным установкам. В настоящее время способы получения энергии хорошо изучены и освоены в производстве, даже с улучшенными оборудованием и эффективностью улавливания загрязнений при низких затратах. В частности, долгое время разрабатывались экономически эффективные способы снижения загрязнений на основе азота, окислов азота NOx и двуокиси азота N2O.

Окислы азота образуются в процессе сгорания по трем основным реакциям.

Первой реакцией является прямое окисление молекулярного азота свободными кислородными радикалами с образованием "термического NOx". Согласно современным знаниям реакция идет как

N2 + O = NO + N (1a)

N + O2 = NO + O (1b)

Образование "термического NOx" зависит от концентрации атомов свободного кислорода в реакции сгорания. Атомы свободного кислорода образуются только при высоких температурах, и предполагается, что при температурах ниже 1700К (1427oC) количество "термического NOx" пренебрежимо мало в общей эмиссии NOx.

Вторым источником является реакция в обогащенной горючим зоне между радикалами гидрокарбоната и молекулярным азотом с образованием HCN, который окисляется в камере сгорания с образованием "быстрого NOx"

CH + N2 = HCN + N (2a)

Скорости реакций (2a) и (2b) не сильно зависят от температуры, и предполагается, что значительное количество NOx образуется по этим реакциям только при условиях холодного обогащения горючим.

Что касается третьего источника, то этo горючие, содержащие азот, связанный в материале горючего и высвобождаемый в процессе сгорания, образуя NO, N2O и N2. Часть этого азота высвобождается в форме HCN или NH3 с испаряющимися веществами, а часть азота остается в обугленных продуктах.

Гомогенная реакция HCN считается главным источником окисла азота (N2O), образованного при сгорании. Целью реакций является:

Поскольку NO2 образуется в основном за счет окисления азотсодержащих соединений или самого азота, концентрация кислорода в реакторе определенно влияет на эмиссию NOx при сгорании. С другой стороны, при низких концентрациях кислорода могут образовываться монооксиды углерода и другие восстановители, снижающие NOx и образующие N2.

В шведском патенте 8903891 предлагается продувка напорного реактора с псевдоoжиженным слоем аммиаком (NH3), подаваемым из напорного котла. Шведский документ предполагает вдувание аммиака в поток газа в напорном котле до газовой турбины и после капитального восстановления при дополнительном вдувании аммиака в газовые потоки после газовой турбины. Этот документ также предполагает вдувание дополнительного аммиака на основе измерений содержания NOx после газовой турбины и до каталитического восстановления. Однако этот и другие известные способы удаления азотсодержащих загрязнителей в системах напорных реакторов с псевдоожиженным слоем по-прежнему имеют недостатки.

B WO 91/01793 предполагалось для снижения эмиссии NOx при сгорании использовать в напорном реакторе с псевдоожиженным слоем абсорбент, то есть известняк или доломит. Аммиак вдувается в газовый поток, все еще содержащий частицы известняка. Аммиак реагирует с компонентами газового потока сначала в свободном пространстве перед циклоном с фильтром посредине последнего, а затем на кеке, образованном на поверхности фильтра. Свободное пространство первой реакционной зоны определяет время задерживания газовой смеси для снижения содержания NOx. Для хорошего смешивания азота с газовым потоком и эффективного снижения содержания NOx требуется большое количество инжекционных сопел.

Основной задачей настоящего изобретения является обеспечение эффективного способа и устройства очистки горячих загрязненных газов, отходящих от напорного реактора с псевдоожиженным слоем, в частности для устранения из них NOx, при достаточно долгом времени пребывания в горячем состоянии без существенного возрастания эмиссии N2O, CO или NH3.

Для достижения упомянутой задачи по настоящему изобретению в одном или более местах между кеком и газовым расширителем введен восстановитель окислов азота.

Согласно изобретению было обнаружено, что значительное количество NOx может быть превращено в N2 при вдувании в горячий поток газов NH3 (или подобного ему восстановителя) при давлении выше атмосферного (обычно более 2 бар, предпочтительно от примерно 2 до 100 бар). Если вдувание NH3 осуществляется при достаточно высоких температурах и время пребывания NH3 при высоких температурах достаточно велико, то побочных эффектов таких, как увеличение эмиссии N2O, CO и NH3, можно полностью избежать. Это особенно справедливо, если восстановитель эффективно перемешивается с газом и после этого двигается более медленно, то есть со скоростью примерно 1-50 см/с (предпочтительно 1 - 10 см/с) при прохождении через сепаратор частиц.

В соответствии с одним из аспектов настоящего изобретения предложен способ очистки горячих газов, отходящих от системы напорного реактора с псевдоожиженным слоем, включающий реактор с псевдоожиженным слоем в напорном котле, сепаратор для отделения макрочастиц от загрязненных газов и газовый расширитель (то есть турбину) для расширения газа после отделения от него частиц. Способ включает следующие ступени:

(a) сжатие газа до давления выше атмосферного;

(b) подачу сжатого газа в реактор с псевдоожиженным слоем и напорный котел таким образом, что давление внутри напорного котла также выше атмосферного;

(c) проведение химических реакций, идущих в реакторе с псевдоожиженным слоем при давлении выше атмосферного для образования горячих загрязненных газов, содержащих газообразные загрязнения и макрочастицы;

(d) при поддержании давления на уровне выше атмосферного транспортировку загрязненных газов в сепаратор, вызывая отделение частиц от загрязненных газов в сепаратор с получением чистого газа, и транспортировку газа в газовый расширитель;

(e) осуществление ступени (d) введением в загрязненные газы восстановителя, эффективного для по крайней мере значительного снижения соотношения газообразных загрязнений в загрязненных газах.

Газообразные загрязнения в загрязненных газах включают окислы азота, и ступень (e) обычно используют для введения восстановителя окислов азота, предпочтительно NH3, или азотсодержащих соединений, CO; CH4, или образующих азот соединений. Сепаратор частиц обычно включает фильтрующую поверхность, на которой образуется кек, и ступень (e) может быть осуществлена между псевдоожиженным слоем и кеком, а также между кеком и газовым расширителем либо только между кеком и газовым расширителем. Ступень (e) может быть осуществлена в ряде точек между кеком и газовым расширителем, например, если сепаратор состоит из некоторого количества наборов фильтрующих элементов, то восстановитель может быть введен в точке расположения каждого набора.

Обычно напорный котел состоит из первого напорного котла, а сепаратор смонтирован внутри второго напорного котла снаружи и отдельно от первого напорного котла (второй напорный котел также находится под давлением выше атмосферного, предпочтительно свыше 2 бар). Ступень (d) используют также для снижения скорости загрязненных газов между первым напорным котлом и сепаратором, так что скорость загрязненных газов при прохождении фильтрующего устройства составляет примерно 1/10 - 1/1000 скорости загрязненных газов, отходящих от псевдоожиженного слоя. Обычно скорость загрязненных газов снижают так, что при прохождении через фильтрующее устройство она составляет 1 - 50 см/с (предпочтительно 1 - 10 см/с).

По ряду обстоятельств восстановитель желательно вводить в момент или незадолго до того, как чистый газ покидает второй напорный котел, скорость газа на выходе из второго напорного котла существенно возрастает (по меньшей мере двукратно, а обычно возрастает до значения в 10-1000 больших, чем скорость при прохождении сепаратора) для обеспечения эффективного перемешивания чистого газа и восстановителя немедленно после введения восстановителя.

Ступень (e) предпочтительно выполняют таким образом, чтобы количество введенного восстановителя составляло существенно минимальное количество, необходимое для обеспечения восстановления газообразных загрязнений, и чтобы не оставалось избыточного восстановителя. Этот результат по настоящему изобретению может быть достигнут из-за давления, малой скорости газа и выбора точек введения восстановителя.

В соответствии с другим аспектом настоящего изобретения предлагается способ очистки горячих загрязненных газов, содержащих NOx и частицы отходящих из сжигателя НЦПС (напорный циркулирующий псевдоожиженный слой). Способ использует сепаратор для выделения частиц из загрязненных газов, содержащихся в напорном котле, сепаратор имеет набор поверхностей, каждая из которых имеет чистую сторону и грязную сторону. Способ состоит из ступеней:

(a) подачи потока газа воспламенителя НЦПС на грязную сторону фильтрующих поверхностей напорного котла;

(b) выделения твердых частиц из газа таким образом, что на грязных сторонах фильтрующих поверхностей напорного котла образуется кек;

(c) подачи восстановителя NOx в газ на чистые стороны фильтрующих поверхностей;

(d) обеспечения оптимального времени сохранения контакта восстановителя NOx в газе так, чтобы обеспечить оптимальное восстановление NOx;

(e) выпуска газа после осуществления ступеней (c) и (d) из напорного котла.

Как отмечено выше, давление в напорном котле обычно превышает 2 бар, предпочтительно примерно от 5 до 25 бар. Ступень (d) осуществляют при поддержании напорного котла при давлениях по меньшей мере 2 бар. Ступень (d) далее осуществляют посредством снижения скорости газа по существу немедленно после поступления газа в напорный котел, так что она составляет примерно от 1/10 до 1/1000 скорости газа до поступления в напорный котел; ступень (d) осуществляют далее до придания потоку газа скорости примерно 1-50 см/с (предпочтительно 1-10 см/с) при прохождении его через поверхность фильтра до ступени (e).

Согласно другому аспекту настоящего изобретения предлагается устройство для удаления газообразных загрязнений и частиц из горячих газов, состоящее из следующих элементов: напорного котла при давлении выше атмосферного, имеющего газовый вход и газовый выход, НЦПС, присоединенный к газовому входу, и множество фильтрующих элементов, смонтированных внутри котла между входом и выходом, каждый фильтрующий элемент имеет грязную сторону, на которой образуется кек, и чистую сторону, грязная сторона связана с газовым входом, а чистая сторона связана с газовым выходом. Между газовым выходом и чистыми сторонами фильтрующих поверхностей имеется по крайней мере один инжектор для вдувания восстановителя в напорный котел.

Устройство далее включает средства снижения скорости газа, поступающего через газовый вход, так что газ имеет скорость примерно 1-50 см/с (предпочтительно 1-10 см/с) при прохождении через фильтрующие поверхности. Средства снижения скорости газа могут содержать впускной канал внутри напорного котла между газовым входом и фильтрующими элементами, например, обеспечивающим больший объем, чем в контуре, через который проходит газ до поступления в газовый вход, так что скорость газа значительно снижается. К газовому выходу также присоединена турбина или другой подобный газовый расширитель.

По меньшей мере один инжектор может включать инжектор, связанный с каждым фильтрующим элементом, и/или инжектор для вдувания восстановителя в газ при или непосредственно перед выпуском газа из напорного котла через газовый выход, причем газовый выход сконструирован таким образом, что скорость выходящего через газовый выход газа по меньшей мере удваивается для обеспечения хорошего смешивания восстановителя с газом. Фильтрующие элементы могут включать любые подходящие фильтрующие элементы, которые выдерживают высокую температуру газов (которая обычно всегда превышает 300oC и может достигать 1200oC); имеющиеся в настоящее время подходящие фильтрующие элементы, которые можно использовать, включают доступные керамические пальчиковые фильтрующие элементы и керамические сотовые фильтрующие элементы.

Сочетание образования кека на фильтрующей поверхности, повышенного давления и относительно малой скорости газа, проходящего через кек, так же как и эффективное перемешивание восстановителя с газообразными загрязнениями, повышают время пребывания в контакте восстановителя и газообразных загрязнений, предоставляя больше времени для химической реакции очистки.

Основной задачей настоящего изобретения является обеспечение эффективного способа очистки горячих загрязненных газов, отходящих из напорного реактора с псевдоожиженным слоем, в частности, эффективное удаление из них NOx без существенного возрастания эмиссии N2O, CO и NH3. Эта и другие задачи изобретения станут ясны из подробного описания изобретения и из прилагаемой формулы изобретения.

Краткое описание чертежей.

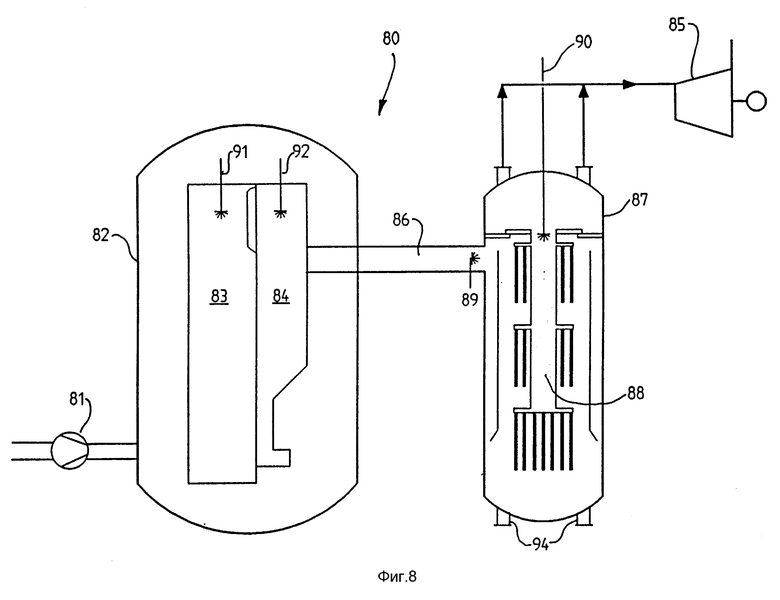

На фиг. 1 схематично показана поверхность фильтрующего элемента высокотемпературной фильтрующей системы высокого давления (ВТВД) согласно предпочтительному варианту по настоящему изобретению.

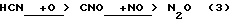

На фиг. 2 схематично показан вариант напорного котла для осуществления последовательности обработки горячих газов по настоящему изобретению.

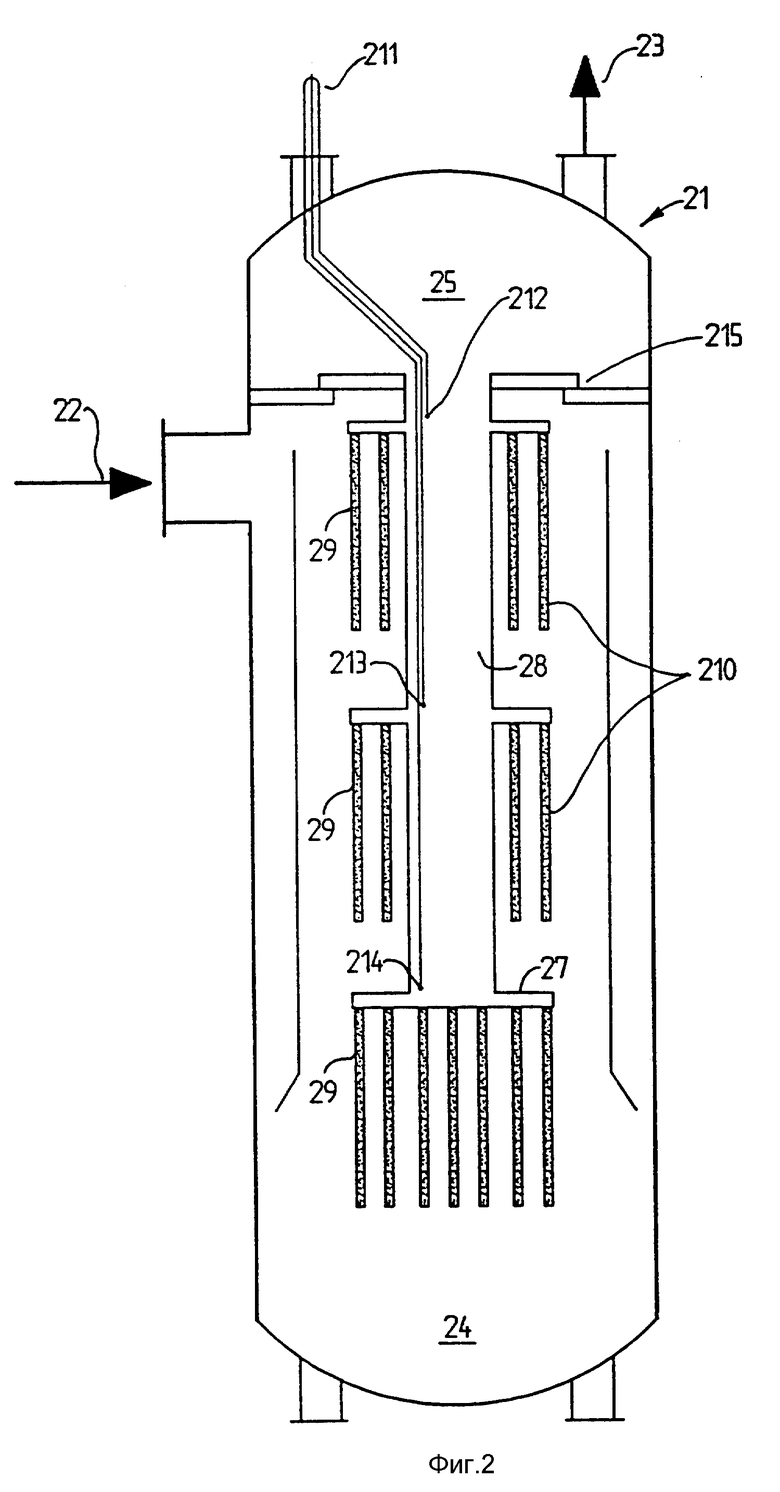

На фиг. 3 - 7 показаны виды, подобные фиг. 2, для других возможных напорных котлов для осуществления настоящего изобретения.

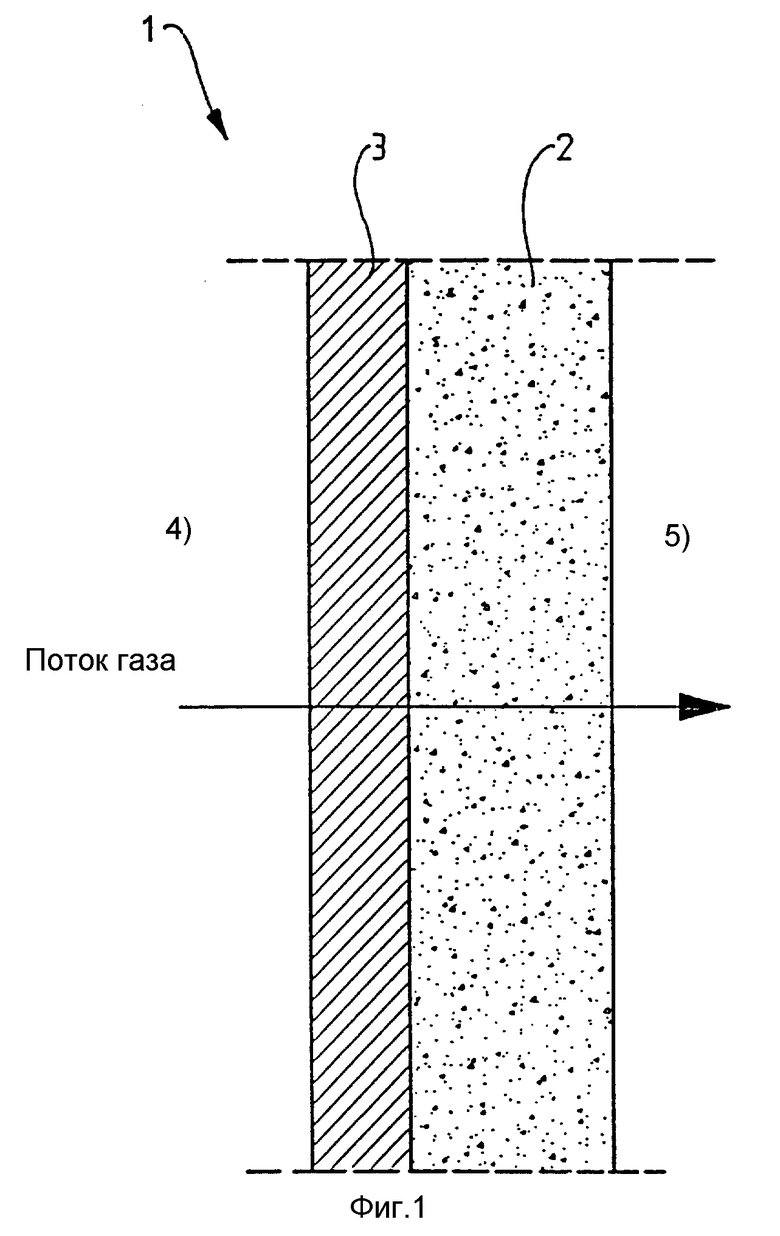

На фиг. 8 схематично показан напорный циркуляционный реактор сжигания с псевдоожиженным слоем, соединенный с напорным котлом, для осуществления последовательности обработки горячих газов по настоящему изобретению.

Подробное описание чертежей.

На поверхности фильтрующего элемента ВТВД-фильтрующей системы 1 НЦПС согласно предпочтительному варианту настоящего изобретения фильтрующая поверхность 2 (см. фиг. 1) смонтирована таким образом, что ВТВД поток газа, отходящего от НЦПС, вынужден проходить через фильтрующую поверхность 2. Фильтрующая поверхность 2 должна выдерживать высокие температуры, по меньшей мере примерно 300oС и возможно до 1200oС. В настоящее время для этой цели предпочтительны керамические фильтрующие поверхности. Фильтрование в горячих условиях является предметом исследования загрязненных выхлопов, и, таким образом, очевидно, что новые решения по эквивалентным существующим или улучшенным по сравнению с ними керамикам будут практически осуществимы в будущем.

Отделение твердого материала (макрочастиц) от потока газа происходит при прохождении газа через фильтрующую поверхность 2, так что на соответствующей восходящему потоку стороне 4 фильтрующей поверхности 2 поток газа содержит больше твердых частиц, чем на соответствующей нисходящему потоку стороне 5 фильтрующей поверхности 2. Таким образом образуется грязная (восходящий поток) сторона фильтрующей поверхности, в то время как сторона нисходящего потока остается чистой. За счет эффекта сепарации твердые частицы на грязной поверхности фильтрующего элемента имеют тенденцию к объединению и формируют слой 3 твердого материала, обычно именуемый "кек".

В соответствии с настоящим изобретением поток газа приводится в контакт с восстановителем окислов азота по существу в связи с отделением твердых частиц в условиях высокого давления с применением системы 1. За счет введения (вдувания) восстановителя азота в поток газа до его прохождения через фильтрующую поверхность 2 и кек 3 вызывается снижение содержания окислов азота, а кек является дополнительным средством обеспечения реакции окислов азота с восстановителем. Таким образом, происходит эффективное восстановление окислов азота при высоких давлениях и температурах.

В ряде случаев может быть предпочтительно вдувание в поток газа восстановителя окислов азота, такого как NH3, ускорителей реакции - CO, CH4 - или содержащее азот соединение с чистой стороны 5 фильтрующей поверхности 2 в дополнение или вместо вдувания восстановителя перед фильтрующей поверхностью 2. Было обнаружено, что в условиях высокого давления фильтрующие поверхности следует конструировать таким образом, чтобы скорость газа при прохождении через них была мала, то есть имела величину 1-50 см/с, предпочтительно 1-10 см/с. Это неожиданно приводит к удачному возрастанию времени сохранения контакта газа с восстановителем окислов азота в непосредственной близости от чистой стороны 5 фильтрующей поверхности 2, и, таким образом, может быть существенно минимизирована эмиссия соединений окислов азота в потоке газа в условиях высокого давления (то есть по крайней мере 2 бар, предпочтительно примерно от 5 до 25 бар).

Один из вариантов изобретения показан на фиг. 2, где система обработки газа при высоком давлении включает напорный котел 21 для осуществления последовательности обработки горячих загрязненных газов, отходящих от воспламенителя НЦПС (не показан на фиг. 2). Газ, то есть поток газа, содержащий газообразные загрязнения и макрочастицы после сжигания под давлением в псевдоожиженном слое вводится в напорный котел 21 через вход 22 в первый нагнетатель 24 котла 21. Крепежный лист 215 фильтрующей системы разделяет котел 21 на две части: грязную сторону (нагнетатель) 24 и чистую сторону, то есть камеру 25, которая сообщается с газовым выходом 23. Фильтрующая система содержит совокупность наборов 29 фильтрующих элементов 210, разделенных между собой по вертикали на грязной стороне 24 котла 21. В зависимости от конструкции можно осуществить несколько фильтрующих систем, предпочтительно горизонтально разделенных в котле (не показано на фиг. 2). Фильтрующие элементы 210 представляют собой предпочтительно пустотелые трубообразные элементы, закрытые на одном конце и открытые на другом. Открытый конец каждого фильтрующего элемента 210 присоединен к крепежу 28, который сообщается с камерой 25 чистой стороны котла 21, образуя нагнетатель для накопления газа, протекающего через фильтрующую поверхность 2 каждого фильтрующего элемента 210. Каждый набор 29 имеет нагнетатель 27, соединенный через крепеж 28 с камерой 25 чистой стороны котла 21 для выпуска чистого газа из котла 21 через газовый выход 23.

Загрязненный газ вводится в котел 21 через газовый вход 22 к грязной стороне 24 котла 21. Котел 21 сконструирован таким образом, что скорость газа значительно снижается в котле 21 от своего значения в подводящем к входу 22 контура. Средняя скорость на входе 22 может быть в 10-1000 раз больше, чем в котле 21, то есть такой, что поток газа при прохождении через фильтрующие элементы 210 имеет скорость 1-50 см/с (например, 1-10 см/с).

После отделения частиц на элементах 210 возникают благоприятные условия для эффективного восстановления NOx путем вдувания восстановителя NOx (предпочтительно NH3) по каналам 211 в точках 214, 213 и 212. Каждая из точек 214, 213 и 212 расположена предпочтительно в непосредственной близости нагнетателя 27, отбирающего чистый газ от наборов 29 фильтрующих элементов. В точках 212-214 условия наиболее благоприятны за счет ожидаемого большого времени сохранения контакта и существенно очищенного от частиц газа (то есть газ чистый). Более того, количество вдуваемого в каждой точке восстановителя может быть отрегулировано таким образом, чтобы минимизировать "потери восстановителя" (то есть количество вводимого восстановителя соответствует строго необходимому для восстановления количеству; избыточное количество восстановителя нежелательно и, таким образом, предотвращается).

На фиг. 3 показан другой вариант напорного котла по изобретению, например, котел 31 для осуществления последовательности обработки горячих газов в условиях высоких давлений и температур. Порядковые номера на фиг. 3 аналогичны таковым на фиг. 2 с заменой первой цифры на 3.

На фиг. 3 поток газа, содержащего загрязнения от напорного сжигания с псевдоожиженным слоем, вводится в котел 31 через вход 32 в первый нагнетатель 34 котла. Крепежный лист 315 фильтрующей системы разделяет котел 31 на две части: грязную сторону (нагнетатель 34) и чистую сторону; камера 35 (которая сообщается с газовыми выходами 33). Фильтрующая система содержит совокупность наборов 39 фильтрующих элементов 310, разделенных по вертикали на грязной стороне 34 котла. Фильтрующие элементы 310 предпочтительно те же, которые описаны в связи с фиг. 1 и 2, например керамические пальчиковые фильтры. Открытый конец каждого фильтрующего элемента 310 непосредственно соединен с контуром 38 для транспортировки чистого газа от нагнетателя 37 к камере 35 чистой стороны котла 31. Каждый набор 39 имеет нагнетатель 37, соединенный через контур 38 с камерой 35 чистой стороны котла 31.

Загрязненный поток газа вводится в котел 31 через газовый вход 32 на грязную сторону 34 котла 31. Котел сконструирован таким образом, что скорость газа в котле 31 сильно падает по сравнению с таковой в контуре, подводящем газ к газовому входу 32. Восстановитель NOx, предпочтительно NH3, вводится по каналу 311 и инжекционному соплу 312 в камеру 35 чистой стороны котла 31. Параметры процесса в варианте, показанном на фиг. 3, такие, как используемое в напорном реакторе сжигания с псевдоожиженным слоем горючее, таковы, что условия адекватного восстановления для потока газа обеспечиваются вдуванием восстановителя в камеру 35 чистой стороны непосредственно перед выпуском газов из котла 31 через выходы 33. В этом случае монтаж канала 311 вдувания восстановителя относительно прост. Когда очищенный поток газа выходит из котла, его скорость быстро растет (по меньшей мере удваивается), что ведет к эффективному перемешиванию по существу немедленно после введения восстановителя.

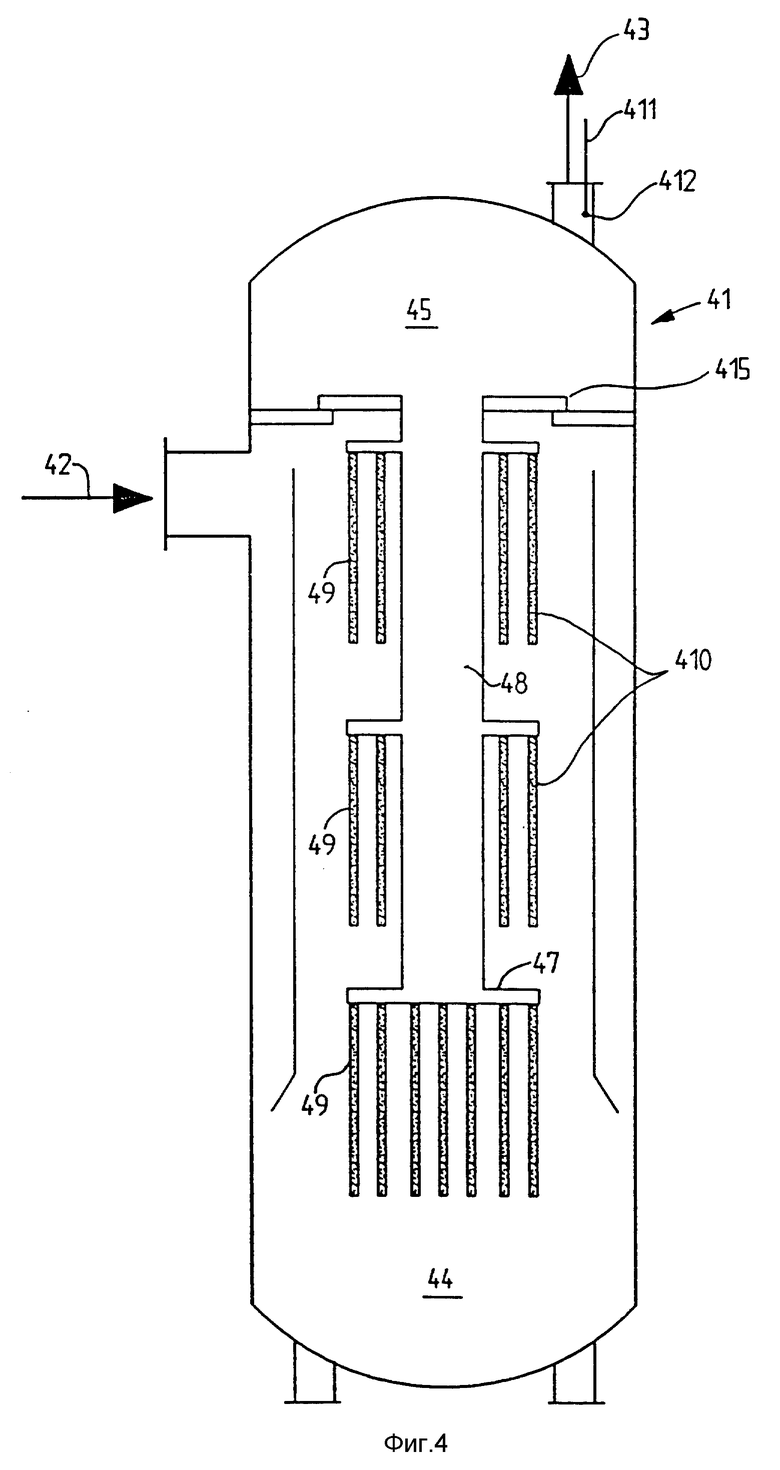

На фиг. 4 показано другое решение по изобретению, такое же, как на фиг. 3, но с другим расположением вдувания восстановителя. Порядковые номера на фиг. 4 аналогичны фиг. 3 с заменой первой цифры на 4.

Загрязненный поток газа вводится в котел 41 через газовый вход 42 на грязную сторону котла 41. Котел сконструирован таким образом, что скорость газа в котле 41 сильно падает по сравнению с таковой в контуре, подводящем газ к газовому входу 42. Восстановитель NOx, предпочтительно NH3, вводится по каналу 411 и инжекционному соплу 412 к газовому выходу 43 в камере 45 чистой стороны котла 41. Вариант на фиг. 4 может иметь преимущества если условия процесса допускают вдувание только в точке выхода чистого газа, но все же могут быть созданы условия для адекватного восстановления. При выходе потока газа из котла 41 его скорость быстро возрастает, что приводит к эффективному перемешиванию газа и восстановителя по существу одновременно с вдуванием восстановителя. Далее такая конструкция обеспечивает простой монтаж и обслуживание канала 411 и сопла 412.

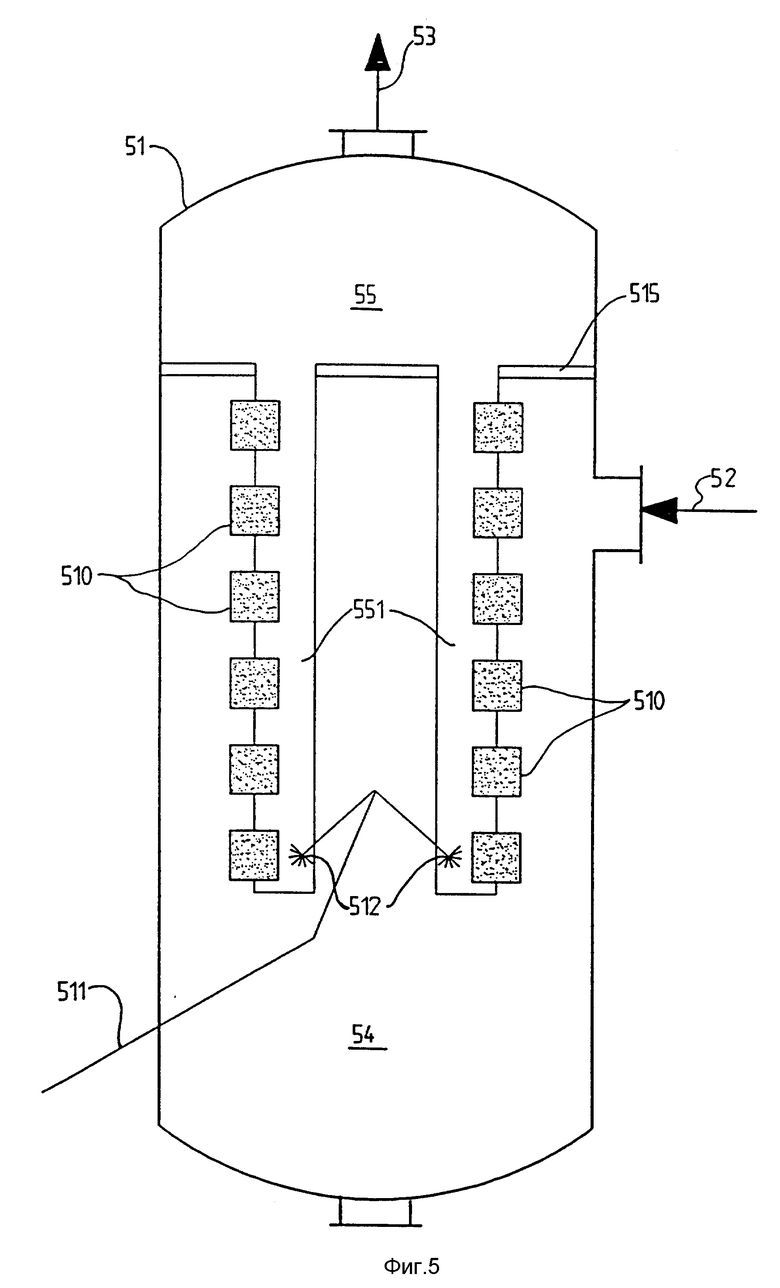

На фиг. 5 показан котел 51 для осуществления последовательности обработки горячих газов при повышенном давлении. Поток газа, содержащего загрязнения, отходящий от напорного сжигателя с псевдоожиженным слоем, подается в котел 51 через вход 52 к первому нагнетателю 54 котла 51. Крепежный лист 515 фильтрующей системы разделяет котел 51 на две части: грязную сторону и чистую сторону, "чистая" камера 55 соединена с газовым выходом 53. Фильтрующая система содержит совокупность фильтрующих элементов 510, разделенных по вертикали в несущем канале 551, что позволяет потоку газа проходить от чистой стороны каждого фильтрующего элемента 510 в камеру 55 чистой стороны котла 51. Несущий канал 551 подвешен на крепежном листе 515. Как показано, может быть несколько несущих каналов 551, каждый из которых имеет несколько фильтрующих элементов 510. Также может быть несколько фильтрующих элементов, отделенных по горизонтали вокруг несущего канала на одном уровне. Фильтрующие элементы 510 изготовлены предпочтительно в виде обычных керамических сот, имеющих совокупность сквозных каналов или ячеек, которые полностью или частично образованы соединенными между собой пористыми стенками, через которые течет фильтрующий газ. Каждый фильтрующий элемент 551 присоединен к несущему каналу 551 таким образом, что в несущий канал 51 попадает чистый газ. Каждый канал 551 образует, таким образом, нагнетатель для сбора газа, который проходит через фильтрующую поверхность каждого фильтрующего элемента 510.

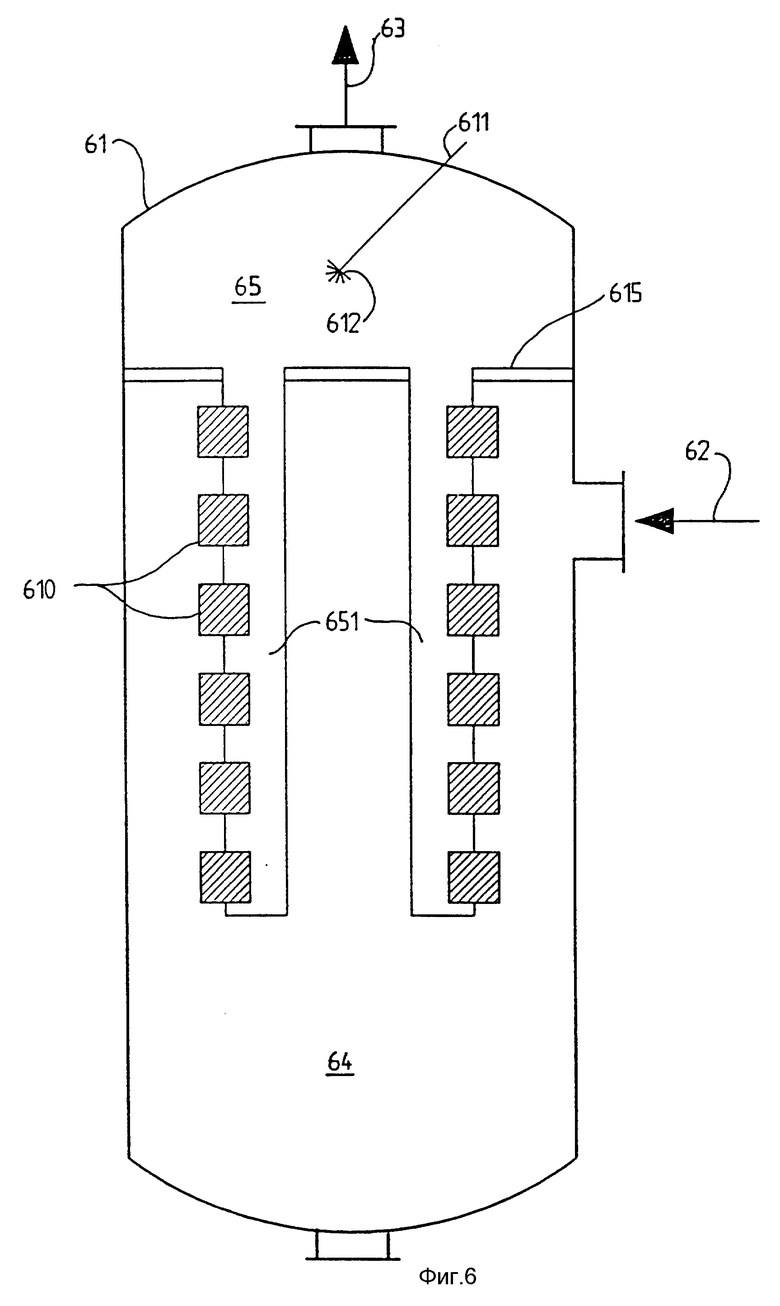

Поток загрязненного газа вводится в котел 51 через газовый вход 52 на грязную сторону котла 51. Котел сконструирован таким образом, что скорость газа при входе в котел 51 значительно снижается (например, до 1/10-1/1000 своей прежней величины). Через канал 511 в точку 512 подается восстановитель NOx, предпочтительно NH3. Каждая точка 512 расположена предпочтительно в самой низкой части несущего канала 551. В точке 512 условия восстановления предпочтительны. В несущем канале 551 восстановитель может начинать восстановление, которое затем продолжается на всем пути к камере 55 чистой стороны, в которой за счет объема камеры 55 достигается дополнительное возрастание времени сохранения контакта. Более того, количество введенного восстановителя может быть в каждой точке отрегулировано так, чтобы сократить до минимума "потери восстановителя". На фиг. 6 показан другой вариант, подобный показанному на фиг. 5, однако с иным расположением точки введения восстановителя. Порядковые номера на фиг. 6 аналогичны фиг. 5 с заменой первой цифры на 6. Восстановитель NOx, предпочтительно NH3, подается по каналу 611 и инжекционному соплу 612 к камере 65 чистой стороны котла 61. Вариант на фиг. 6 может быть предпочтительным в тех случаях, когда процесс позволяет вводить восстановитель в камеру 65 до того, как чистые газы выходят из котла 61. Когда чистый газ выходит из котла, его скорость быстро возрастает, что приводит к эффективному перемешиванию, по существу немедленно после вдувания восстановителя.

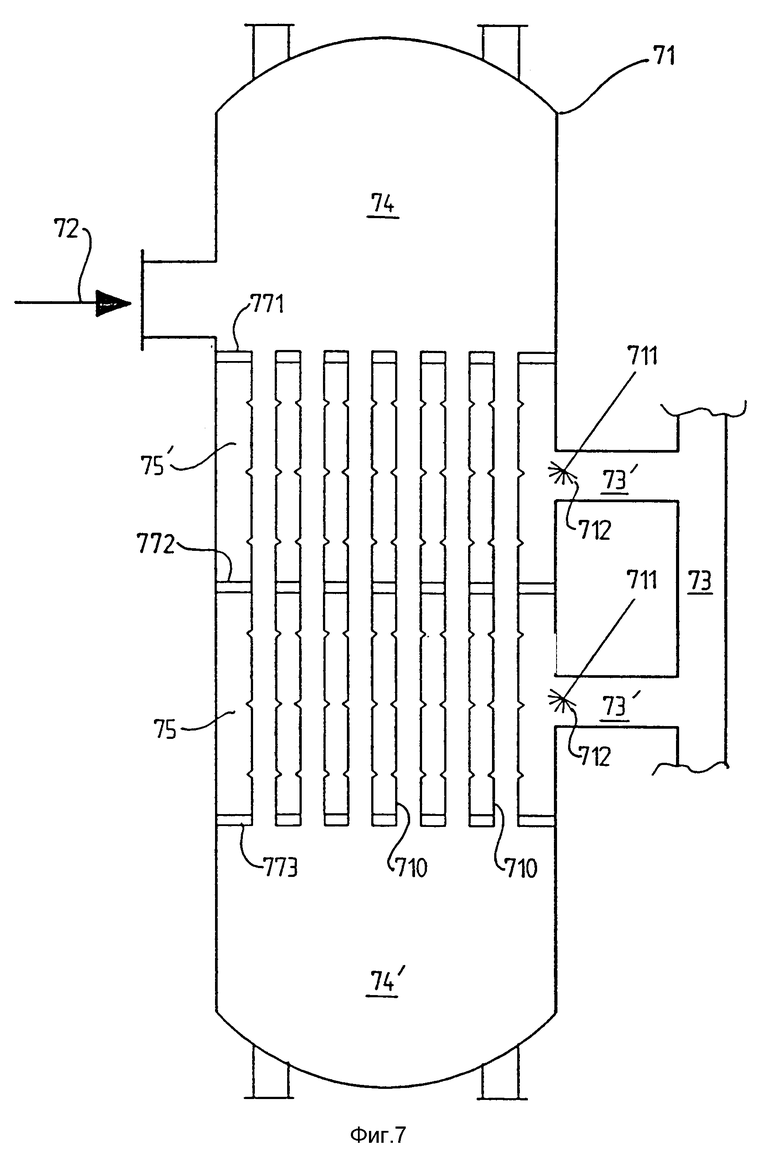

На фиг. 7 показан котел 71 для осуществления последовательности обработки горячих газов, отходящих от сжигателя НЦПС под давлением выше атмосферного. Газовый поток, содержащий загрязнения и полученный от сжигания в псевдоожиженном слое, вводится в котел 71 через выход 72 к первому нагнетателю 74. Котел 71 разделен на несколько отсеков 75 и 75' отсекателями 771, 772 и 773, разделенными по вертикали внутри котла 71. Отсекатели 771-773 снабжены отверстиями, разделенными так, чтобы допускать монтаж существенно вертикальных полых фильтрующих элементов 710, проходящих через отверстия. Полые фильтрующие элементы 710 соединяют таким образом друг с другом камеры 74 и 74'. Содержащий загрязнения газ поступает от нагнетателя 74 в фильтрующие элементы 710, далее через фильтрующую поверхность каждого фильтрующего элемента 710 в отсеки 75 и 75', в то время как твердые частицы отделяются от газа на внутренней поверхности полых фильтрующих элементов 710. Газ по контуру 73' транспортируется от отсеков 75 и 75' к контуру 73 газового выхода.

Восстановитель NOx, предпочтительно NH3, вводится по каналам 711 в точках 712 каждого контура 73', расположенного в непосредственной близости каждого отсека 75, 75', собирающего газ от фильтрующих элементов 710. Количество инжектированного восстановителя в каждой точке 712 может быть таким, чтобы минимизировать "потери восстановителя". В этом случае достигается эффективное перемешивание, поскольку газ сначала проходит в контурах 73 такое расстояние, что картина течения не успевает сформироваться до того, как газ вводится в контур 73 газового выхода. Введение газа приводит к эффекту дополнительного перемешивания, улучшая условия химических реакций восстановления.

На фиг. 8 показан напорный циркуляционный реактор с псевдоожиженным слоем 80. Система напорного циркуляционного реактора с псевдоожиженным слоем, например НЦПС реактор 80, включает средства 81 сжатия газа такие, как газовый компрессор 81, напорный котел 82, включающий циркуляционный реактор с псевдоожиженным слоем 83, циклонный сепаратор 84 и средства расширения газа (например, турбину) 85. Газ, сжатый до давления выше атмосферного (например, 2-100 бар), подается в реактор 83 с псевдоожиженным слоем внутри напорного котла 82 для обеспечения условий высокого давления в системе 80 напорного циркуляционного реактора с псевдоожиженным слоем. Циркуляционный псевдоожиженный слой твердых веществ поддерживается в реакторе 80 с псевдоожиженным слоем известными способами. Горячий газ, образованный в результате химических реакций в циркуляционном псевдоожиженном слое и несущий сoпутный твердый материал, поступает в циклонный сепаратор 84 для отделения твердых частиц. Текущий газ, по существу свободный от больших частиц, но все же содержащий газообразные загрязнения и малые частицы, транспортируется по контуру 86 в напорный котел 87 для осуществления последовательности обработки горячего газа при давлении выше атмосферного.

Напорный котел 87 может быть любой конструкции из показанных на фиг. 2-7. В соответствии с настоящим изобретением для газа устанавливается последовательность обработки, которая включает транспортировку газа от реактора 83 с псевдоожиженным слоем по контуру 86 к устройству 88 отделения от горячего газа макрочастиц в напорном котле 87, отделение части макрочастиц от горячего газа для получения чистого газа и транспортировку чистого газа к устройству 85 расширения газа. При осуществлении последовательности обработки агент восстановления газообразных загрязнителей, такой как NH3, вдувается по контурам 89 и/или 90 для обеспечения реакции с газообразными загрязнениями в горячем газе высокого давления. По настоящему изобретению в процессе отделения твердых частиц поток газа приводится в контакт с восстановителем окислов азота. Посредством вдувания восстановителя азота в поток газа до того, как поток проходит через устройство 88 сепарации, улучшается восстановление окислов азота. Таким образом, обеспечивается эффективное восстановление окислов азота при давлении выше атмосферного и в условиях высокой температуры, например около 300 - 1200oC. Обычно в реакторе с псевдоожиженным слоем могут иметься поверхности, генерирующие пар; испаряющая конструкция стенок или трубных батарей, например в печи для сжигания, контролирующей реакцию. При нормальном режиме работы давление не снижается преднамеренно, и температура газа между первым и вторым напорными котлами 82, 87 не снижается преднамеренно. Обычно также давление между котлами 82 и 87 не снижается преднамеренно.

В ряде случаев предпочтительно вдувание восстановителя окислов азота в поток газа с чистой стороны устройства сепарации 88, например по контуру 90, вместо (или в дополнение) вдувания в позиции 89 до устройства сепарации 88. Было обнаружено, что при давлении выше атмосферного фильтрующие поверхности можно выполнить таким образом, что скорость проходящего через низ газа мала (например, 1-50 см/с, предпочтительно 1-10 см/с). Это неожиданно приводит к благоприятному увеличению времени пребывания газов и восстановителя окислов азота в непосредственной близости к чистой стороне фильтрующей поверхности, и, таким образом, можно минимизировать эмиссию соединений, содержащих окислы азота, в газовый поток, при возрастании времени пребывания оптимальная температура вдувания аммиака в определенной степени снижается. Следовательно, время пребывания, обеспечиваемое вдуванием восстановителя на чистую поверхность устройства сепарации, является весьма благоприятным.

В ряде случаев в дополнение к вдуванию восстановителя в точках 89 и 90, может быть успешным использование каналов 91 и/или 92 для дальнейшей инжекции в реактор 83 и/или циклонный сепаратор 84. В этом случае инжекцию восстановителя можно контролировать, подбирая количество и место вдувания в соответствии, например, с нагрузкой от напорного реактора с псевдоожиженным слоем 80, так что для всех рабочих режимов системы 80 обеспечивается оптимальное время сохранения контакта и восстановления NOx.

Поверхности фильтрующих элементов в соответствии со всеми вариантами фиг. 2-8 по существу сравнимы с поверхностью фильтрующего элемента, подробно описанной в связи с фиг. 1.

Система 80 может также содержать другие обычные компоненты, такие как системы безопасности, импульсная система промывки обратной струей для очистки сепараторов 88, системы удаления отсепарированных частиц (например, связанные с выгрузкой частиц 94) и другие подобные.

Изобретение описано в связи с рассмотренным настоящим наиболее предпочтительным и практически осуществимым вариантом, но следует понимать, что изобретение не ограничено раскрытым решением, а напротив, относится к различным модификациям и эквивалентным решениям, включающим объем и задачи прилагаемой формулы изобретения.

Использование: очистка горячих газов, отходящих от напорного реактора с псевдоожиженным слоем. В условиях давления выше атмосферного горячие загрязненные газы проходят через сепаратор частиц с образованием на поверхности сепаратора кека, и непосредственно перед или непосредственно после сепарации в горячие загрязненные газы вводится восстановитель, такой как восстановитель NOx (например, аммиак). Время сохранения контакта введенного восстанoвителя увеличивается за счет малой скорости газа (например, примерно 1 - 50 см/с) при прохождении газа через кек при давлении выше атмосферного. Сепарация происходит в отдельном напорном котле, поддерживаемом под давлением 2 - 100 бар, а введение восстановителя может происходить во многих точках (соответствующих каждому фильтрующему элементу в напорном котле) или в одной или более точках непосредственно перед выходом чистого газа из напорного котла (обычно подается на турбину). Изобретение обеспечивает эффективную очистку газов с удалением из них NOx без существенного возрастания эмиссии N2O, CO и NH3. 2 с.п. и 23 з.п.ф-лы, 8 ил.

| Огнетушитель | 0 |

|

SU91A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| DE 4202812 A1, 05.08.93 CH 587677 A5, 13.05.77 | |||

| Устройство для измерения акустических полей пьезоэлементов | 1977 |

|

SU658408A1 |

| SU 1821993 A1, 27.06.96 | |||

| Способ очистки дымовых газов от оксидов азота и серы | 1990 |

|

SU1780816A1 |

Авторы

Даты

1999-05-10—Публикация

1995-03-21—Подача