Изобретение относится к области машиностроения и может быть использовано, в частности, в авиационной, ракетной и других областях техники, в которых применяются системы подачи топлив, к которым предъявляются требования по ограничению содержания механических загрязнений при эксплуатации.

Для проведения стендовой отработки изделий ракетно-космической техники (РКТ) используются системы подачи топлива, включающие, как правило, расходную емкость, трубопровод подачи топлива к изделию с фильтром, расходомерами и запорной арматурой.

В процессе эксплуатации в стендовой системе подачи топлива к изделию накапливаются механические загрязнения (твердые частицы загрязнений), которые поступают с топливом при заправке расходной емкости топливом, а также образующиеся при разрушении элементов и агрегатов стендовой системы, например, при гидроударах и от длительного времени их эксплуатации. В соответствии с требованиями, предъявляемыми к стендовым системам подачи компонентов топлива при испытании изделий РКТ, они должны обеспечивать подачу топлива к изделию с содержанием в нем механических примесей (загрязнений), не превышающим определенного значения, указанного в требованиях на проведение испытаний конкретного изделия РКТ. В связи с этим возникает необходимость очистки системы подачи топлива с целью удаления загрязнений, которую осуществляют методом проливок ее рабочей жидкостью (топливом).

Известен способ очистки системы подачи рабочей жидкости от механических загрязнений до заданного уровня содержания загрязнений, включающий проливки системы рабочей жидкостью и определение после каждой проливки массы механических загрязнений (см. П.Н.Белянин, В.М.Данилов. Промышленная чистота машин. М.: Машиностроение, 1982, с.178-180). Сущность способа заключается в следующем: систему подачи топлива, например стендовую, проливают топливом определенного класса чистоты, и на выходе из системы его пропускают через контрольный фильтр. На основании результатов анализа частиц загрязнений, осажденных на фильтрующем элементе контрольного фильтра, судят о чистоте системы подачи. При превышении зафиксированного при проливке значения загрязнений допустимого значения проливки системы повторяют.

Известный способ имеет недостатки, которые заключаются в следующем.

Процесс удаления частиц загрязнений из системы при проливке ее топливом подчиняется определенному закону, который определяет связь количества (объема) проливаемого топлива с количеством уносимых (удаляемых) из системы загрязнений, т.е. чем больше количество проливаемого топлива, тем меньше остается загрязнений в системе. В известном способе при подготовке стендовой системы подачи топлива к изделию заранее неизвестно содержание в ней частиц загрязнений. Для очистки системы от загрязнений количество проливаемого топлива выбирается с учетом его объема при ранее проводимых проливках. В связи с тем что на стендовой системе подачи топлива периодически проводятся профилактические работы со снятием, разборкой и ремонтом фильтров, запорно-отсечной арматуры, расходомеров и т.п., а также освидетельствование расходных емкостей, то степень загрязнения системы меняется. Поэтому, как правило, после первой проливки топлива на контрольный фильтр допустимый уровень загрязнения системы не достигается. Приходится эти проливки повторять, при этом после каждой последующей проливки уровень загрязнения в системе снижается, но спрогнозировать сколько надо еще проливок и сколько потребуется для этого топлива невозможно. И достижение заданного результата по содержанию механических загрязнений в системе получают путем увеличения количества проливок, т.е. расхода топлива. Это приводит к увеличению трудоемкости проведения процесса очистки системы подачи топлива и дополнительным материальным затратам, связанным с расходом дорогостоящего топлива. Такая же задача может возникнуть после монтажа новой системы подачи топлива.

Техническая задача, решаемая изобретением, заключается в снижении трудоемкости очистки системы до заданного уровня загрязнений и расхода топлива.

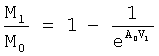

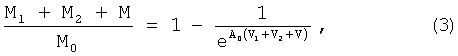

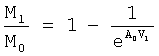

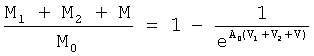

Это достигается тем, что в известном способе очистки системы подачи рабочей жидкости от механических загрязнений до заданного уровня содержания загрязнений, включающем проливки системы рабочей жидкостью, определение после каждой проливки массы механических загрязнений, согласно изобретению проводят последовательно не менее двух проливок с одинаковым расходом, не меньшим расхода жидкости в рабочих условиях, и по результатам первой проливки составляют уравнение

,

,

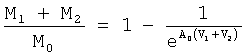

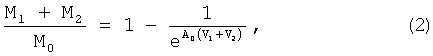

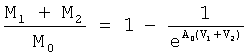

а по результатам второй проливки составляют уравнение с учетом результатов первой проливки

,

,

где М0 и A0 постоянные величины,

М1, М2 - масса загрязнений, определенных после первой и второй проливок,

V1, V2 - объемы рабочей жидкости, использованные при первой и второй проливках,

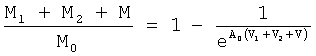

по результатам решения которых определяют постоянные величины M0 и A0, после чего составляют уравнение

,

,

по результатам решения которого определяют объем жидкости V, необходимый для удаления из системы заданной массы загрязнений М, а затем проводят третью проливку рабочей жидкостью объемом V с расходом, равным расходу при первой и второй проливках.

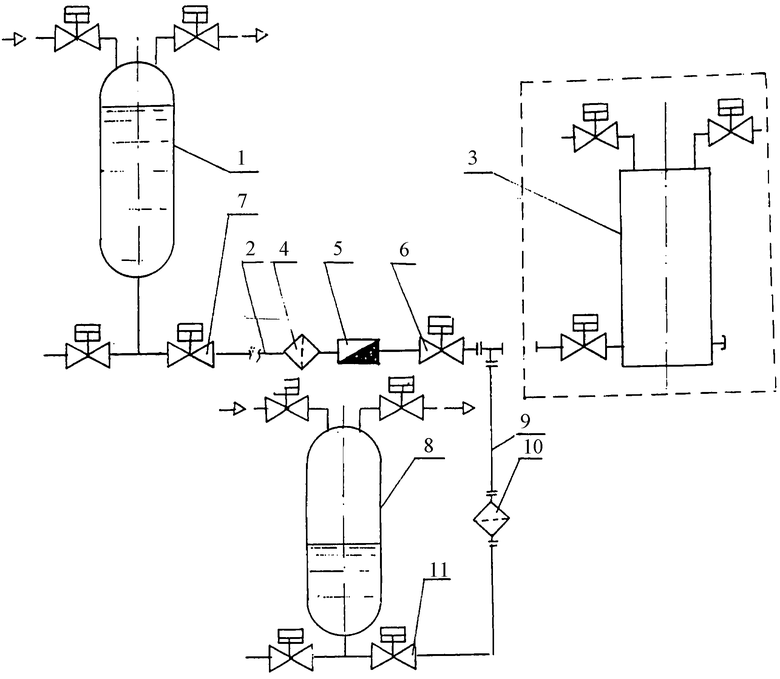

На чертеже изображена стендовая система подачи топлива к изделию, на которой реализуется предложенный способ.

Стендовая система подачи компонента топлива к изделию РКТ включает расходную емкость с топливом 1 и трубопровод 2 подачи топлива в бак 3 изделия РКТ (на чертеже бак отключен от трубопровода 2).

Трубопровод 2 содержит технологический фильтр 4, расходомер 5 и отсечные клапаны 6 и 7. Расходная емкость 1 снабжена системами наддува нейтральным газом, дренажа и заправки, необходимыми для осуществления технологических операций заправки и выдачи рабочей жидкости (топлива). К выходному штуцеру трубопровода 2 подачи топлива к изделию РКТ стендовой системы подключают приемную емкость 8 трубопроводом 9, на котором установлен контрольный фильтр 10 и отсечной клапан 11. Приемная емкость 8 оборудована системами наддува, дренажа и слива.

Способ очистки стендовой системы подачи топлива от загрязнений до заданного их значения осуществляют следующим образом.

Предварительно выбирают заданный объем топлива V1 для проливки и режим подачи топлива (расход) из расходной емкости 1 по трубопроводу 2, с контролем по показаниям расходомера 5. При этом значение расхода топлива при проливках устанавливают из условия его равенства или превышения расхода топлива в системе при проведении штатных технологических операций подачи топлива к изделию (задан в документации), что продиктовано необходимостью снижения возможности отрыва от поверхности системы и попадания в жидкость оставшихся частиц загрязнений при последующем проведении штатных операций.

Включают систему наддува расходной емкости 1 нейтральным газом (система настроена на поддержание заданной скорости слива топлива для обеспечения заданного его расхода по трубопроводу 2) и открывают клапаны 7, 6 и 11. Проводят первую предварительную проливку, сливая объем топлива V1 (контроль по уровнемеру в расходной емкости 1, на чертеже условно не показан) с заданным расходом (контроль по расходомеру 5) в приемную емкость 8 (дренаж в ней открыт). После проливки закрывают клапаны 7, 6 и 11, отсоединяют контрольный фильтр 10 и извлекают его фильтрующий элемент, на котором осаждены частицы загрязнений.

Определяют массу частиц загрязнений М1, осажденных на фильтрующем элементе контрольного фильтра 10. С учетом полученной массы частиц загрязнений М1 составляют уравнение

(формула 1 получена экспериментально)

где М0, A0 - постоянные, характерные для данной конкретной системы, рабочей жидкости, режимов подачи.

После установки в сливную магистраль контрольного фильтра 10 проводят вторую проливку, сливая объем топлива V2 с расходом, равным расходу при первой проливке. По результатам второй проливки определяют массу частиц загрязнений M2, осажденных на фильтрующем элементе контрольного фильтра 10.

По результатам второй проливки составляют уравнение с учетом результатов первой проливки

После этого путем решения уравнений (1) и (2) определяют постоянные величины М0 и A0. Затем составляют уравнение, характеризующее получение заданной степени очистки системы подачи топлива, которая будет достигнута после третьей проливки (при этом значение массы загрязнений М установлено требованиями проведения испытаний конкретного изделия РКТ)

в результате решения которого определяют объем жидкости V, необходимый для удаления из системы заданной массы загрязнений М.

После этого проводят третью (заключительную) проливку, сливая через контрольный фильтр 10 объем топлива V, рассчитанный из уравнения (3), с расходом, равным расходу при первой и второй проливках. При этом из системы будет удалена заданная масса загрязнений М и стендовая система подачи топлива к изделию будет соответствовать требованиям ее готовности к проведению испытаний на стенде.

За счет использования закономерности, связывающей количество проливаемой жидкости и количества удаляемых ею механических загрязнений из системы, применение способа позволяет определить объем топлива для заключительной проливки и тем самым уменьшит трудоемкость проведения процесса очистки стендовой системы подачи топлива от загрязнений и сократит расходы топлива, необходимого для достижения заданной чистоты ее полостей.

Изобретение относится к области машиностроения и касается способа очистки системы подачи рабочей жидкости от механических загрязнений до заданного уровня содержания загрязнений. К выходному штуцеру системы подключают приемную емкость трубопроводом, на котором установлен контрольный фильтр. Проводят последовательно не менее двух проливок с одинаковым расходом, не меньшим расхода жидкости в рабочих условиях. Составляют уравнение для первой проливки и уравнение для второй проливки с учетом результатов первой проливки, включающие объемы использованной жидкости при первой и второй проливках, и массу загрязнений, удаленных из системы и осажденных на контрольном фильтре. В результате решения уравнений определяют постоянные величины, с использованием которых составляют уравнение, характеризующее получение заданной степени очистки системы подачи топлива, которая будет достигнута после третьей проливки. В результате определяют объем жидкости, необходимый для удаления из системы заданной массы загрязнений, установленной требованиями проведения испытаний конкретного изделия ракетно-космической техники. Изобретение позволяет снизить трудоемкость очистки системы до заданного уровня загрязнений и расхода топлива. 1 ил.

Способ очистки системы подачи рабочей жидкости от механических загрязнений до заданного уровня содержания загрязнений, включающий проливки системы рабочей жидкостью, определение после каждой проливки массы механических загрязнений, удаленных из системы, отличающийся тем, что проводят последовательно не менее двух проливок с одинаковым расходом, не меньшим расхода рабочей жидкости в рабочих условиях, и по результатам первой проливки составляют уравнение

,

,

а по результатам второй проливки составляют уравнение с учетом результатов первой проливки

,

,

где М0 и А0 - постоянные величины;

М1, М2 - масса загрязнений, удаленных из системы после первой и второй проливок;

V1, V2 - объемы рабочей жидкости, использованные при первой и второй проливках,

по результатам решения которых определяют постоянные величины М0 и А0, после чего составляют уравнение

,

,

по результатам решения которого определяют объем жидкости V, необходимый для удаления из системы заданной массы загрязнений М, а затем проводят третью проливку рабочей жидкостью объемом V с расходом, равным расходу при первой и второй проливках.

| ФИЛЬТР | 1990 |

|

RU2065315C1 |

| СПОСОБ ОЧИСТКИ ТОПЛИВНОГО КОЛЛЕКТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ КОКСОВЫХ ОТЛОЖЕНИЙ И НАГАРА | 2006 |

|

RU2325606C2 |

| Ламповый генераратор | 1940 |

|

SU62089A1 |

| СПОСОБ ВЫМЫВАНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА ИЗ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2163342C1 |

| CN 101406804 А, 15.04.2009 | |||

| JP 2008285404 А, 27.11.2008. | |||

Авторы

Даты

2012-01-10—Публикация

2010-07-08—Подача