В процессе механической обработки может потребоваться вставлять различные элементы в инструмент/держатель инструмента. Элементами могут являться датчики для контроля, например, температуры, вибраций, усилий или подобных параметров или элементы, которые придают конкретные свойства инструменту. Одним из таких свойств обычно является демпфирование вибраций. Такие вибрации возникают, когда частота собственных колебаний инструмента находится в той же частотной области, что и изменения усилий при механической обработке. Вибрации также могут возникать, когда параметры механической обработки являются неблагоприятными, и особенно часто в случае периодической обработки резанием (обычно фрезерования).

Во время демпфирования вибраций внутри инструмента устанавливают демпфирующую систему. Известно несколько патентов, в которых описаны такие демпфирующие системы. Общим признаком большинства из них является то, что их устанавливают непосредственно в полости инструмента. В результате становится невозможным подавать охлаждающую среду или ее приходится подавать через демпфирующую систему по предусмотренным для этого трубкам или специально разработанным средствам.

Держатели инструмента обычно изготавливают из твердого материала, при этом они имеют наружную геометрию очертания, рассчитанную на фиксацию режущих кромок и на крепление к режущему инструменту или зажимным устройствам. Часто инструмент имеет внутренние каналы для подачи охлаждающей среды. Охлаждающая среда (смазочно-охлаждающая жидкость) часто необходима, чтобы иметь возможность осуществлять механическую обработку.

Один из примеров держателя инструмента с демпфирующим устройством описан в US 4061438. Держатель инструмента имеет демпфирующий элемент, помещающийся в капсуле на переднем торце держателя инструмента. Тем не менее, крепление капсулы затруднено, и через держатель инструмента невозможно подавать охлаждающую среду.

В настоящем изобретении предложна система, имеющая контейнер и держатель инструмента. Система рассчитана на применение при механической обработке путем снятия стружки и облегчает придание, размещение и соединение демпфирующих вибрацию устройств и установку датчиков с одновременной возможностью подачи охлаждающей среды. Держатель инструмента имеет два торца. Один торец рассчитан на закрепление в режущем инструменте, а другой торец рассчитан на крепление режущей кромки. Держатель инструмента имеет внутреннюю полость, окруженную стенкой. В полости помещается контейнер. Один торец полости рассчитан на соединение с источником охлаждающей среды, а другой торец соединен с выпускным отверстием для охлаждающей среды. Выпускное отверстие обычно соединено с насадкой для направления охлаждающей среды в сторону режущей кромки, впускное отверстие обычно соединено с источником охлаждающей среды и насосом. Полость имеет отверстие для установки контейнера. Между контейнером и стенкой полости выполнена по меньшей мере одна прорезь для направления охлаждающей среды.

Прорезь может быть выполнена в виде по меньшей мере одного выреза в контейнере.

Прорезь может быть выполнена в виде по меньшей мере одного выреза в стенке полости.

Прорезь может быть выполнена в стенке полости и в контейнере.

Кроме того, предложен контейнер, гильза или втулка, вставляемая в имеющую стенку полость в держателе инструмента. Контейнер имеет по меньшей мере одну среднюю часть и торцевые части. По меньшей мере одна из торцевых частей разъемно соединена со средней частью. Средняя часть имеет наружную поверхность, по меньшей мере одна область которая способна соприкасаться со стенкой полости в держателе инструмента, а по меньшей мере одна область способна соприкасаться с охлаждающей жидкостью во время применения держателя инструмента с контейнером. Область, способная соприкасаться с охлаждающей средой, способна примыкать к одному зазору между наружной поверхностью средней части и полостью в режущем инструменте. Назначением зазора или зазоров является подача охлаждающей среды, например газа или обычно смазочно-охлаждающей жидкости. Размер зазора обычно зависит от количества охлаждающей среды, которая должна поступать в контейнер.

Контейнер может иметь гладкую поверхность и может быть вставлен в полость, в стенке которой имеются прорези.

По меньшей мере одна область контейнера, способная соприкасаться с охлаждающей жидкостью, может служить для обеспечения одного зазора между наружной поверхностью средней части и стенкой полости в держателе инструмента.

Средняя часть может иметь наружную цилиндрическую часть с несколькими выступами, расположенными вдоль цилиндрической части и обеспечивающими поверхности соприкосновения с полостью держателя инструмента, при этом области между выступами служат для создания зазоров для подачи охлаждающей среды между контейнером и держателем инструмента.

Цилиндрическая часть необязательно должна проходить по всей длине контейнера. Средняя часть служит для обеспечения устойчивого положения контейнера в полости и одновременного прохождения жидкости через контейнер.

Контейнер обычно имеет цилиндрическую форму с профрезерованными в нем прорезями, но также могут использоваться другие формы. Например, контейнер может иметь форму стержня прямоугольного или квадратного сечения, иметь овальное сечение и т.д. Если, например, контейнер является овальным, а полость - цилиндрической, предусмотрены как поверхности контакта, так и прорези. Это же относится к квадратному контейнеру в цилиндрической полости.

По меньшей мере одна поверхность соприкосновения с полостью в режущем инструменте способна образовывать расположенные по окружности точки соприкосновения, рассчитанные на соприкосновение с полостью цилиндрической формы в режущем инструменте. Точки соприкосновения могут не находиться по всей длине контейнера, а могут быть обеспечены за счет периодических подъемов любой формы на наружной поверхности контейнера. Торцевые части или крышка также могут образовывать точки соприкосновения со стенкой полости и могут иметь прорези для подачи охлаждающей среды.

Средняя часть может иметь одну или несколько цилиндрических частей с центральной осью, параллельно которой могут проходить подъемы в виде выступов. Подъемы могут иметь дугообразную, прямую, криволинейную или любую иную применимую форму.

Средняя часть может иметь один или несколько цилиндрических участков с центральной осью, а подъемы могут иметь форму выступов, которые по спирали расположены вокруг центральной оси.

Средняя часть может иметь одну преимущественно цилиндрическую полость, а одна из торцевых частей может быть объединена со средней частью.

Средняя часть может иметь преимущественно цилиндрическая полость, а обе торцевых части могут быть разъемно соединены со средней частью.

Разъемно соединенные торцевые части могут быть рассчитаны на прессовую посадку для соединения со средней частью, за счет чего при установке торцевой части средняя часть удлиняется. В качестве альтернативы, могут применяться другие конструкции, например резьба, винты, штыковое соединение и т.д.

Один из торцов контейнера может иметь участок с прорезью для соприкосновения с полостью в режущем инструменте.

Кроме того, в изобретении предложен держатель инструмента с двумя торцами, один из которых рассчитан на закрепление в режущем инструменте, а другой торец рассчитан на прикрепление по меньшей мере к одной режущей кромке. Режущая кромка или кромки не должны быть прикреплены непосредственно к держателю и могут быть закреплены в дополнительном элементе или приспособлении для фиксации режущих кромок, которое фиксирует кромку или кромки. Держатель может иметь внутреннюю полость со стенкой. Полость рассчитана на размещение контейнера, как это описано выше, при этом один из торцов полости соединен с источником охлаждающей среды, а другой торец соединен с выпускным отверстием для охлаждающей среды. Полость имеет отверстие для установки контейнера.

Имеющая наибольший размер сторона контейнера, разъемная торцевая часть контейнера и внутренняя полость держателя инструмента могут быть адаптированы друг к другу таким образом, что контейнер прочно прижимается к стенкам внутренней полости держателя инструмента, когда разъемную торцевую часть контейнера вдавливают на место в среднюю часть контейнера.

Стенка полости может иметь прорези для направления охлаждающей жидкости вместо или помимо выемок или прорезей в контейнере.

Внутренняя полость держателя инструмента может быть скошенной для обеспечения взаимного сопрягающего контакта со скошенным участком контейнера.

Кроме того, в изобретении предложен держатель инструмента, имеющий два торца, один из которых рассчитан на закрепление в режущем инструменте, а другой торец рассчитан на крепление режущей кромки, и внутреннюю полость. Полость служит для размещения контейнера, как это описано выше, при этом один торец полости соединен с источником охлаждающей среды, а другой торец соединен с выпускным отверстием для охлаждающей среды. Полость имеет отверстие для установки контейнера. Отверстие для установки контейнера может быть обращено в сторону режущего инструмента.

В качестве альтернативы, отверстие для установки контейнера может быть обращено в сторону по меньшей мере одной режущей кромки или в сторону торца, на котором находится элемент для фиксации одной или нескольких режущих кромок.

Полость может иметь по меньшей мере один цилиндрический участок, соприкасающийся по меньшей мере с одной областью контейнера, соприкасающейся со стенкой полости.

Имеющая наибольший размер сторона контейнера, разъемная торцевая часть контейнера и внутренняя полость держателя инструмента могут быть адаптированы друг к другу таким образом, что контейнер прижимается к стенке полости и тем самым фиксируется во внутренней полости держателя инструмента, когда разъемную торцевую часть контейнера вдавливают в среднюю часть контейнера.

Внутренняя полость держателя инструмента может быть скошенной для обеспечения взаимного сопрягающего контакта со скошенным участком контейнера.

В изобретении также предложено применение описанного выше контейнера для размещения одного или нескольких датчиков для измерения параметров, связанных с режущим инструментом, и/или для размещения демпфирующей системы.

Согласно настоящему изобретению смазочно-охлаждающая жидкость может подаваться снаружи контейнера. За счет этого не требуется трубка, проходящая через демпфирующую систему. Демпфирующая система может быть изолирована внутри гильзы/втулки. Смазочно-охлаждающая жидкость или воздух, направляемый через гильзу снаружи, способствует охлаждению гильзы и ее содержимого. Таким образом, на работу демпфирующей системы в меньшей степени влияет тепло, выделяющееся в процессе резки, чем на подобные демпфирующие системы, в которых смазочно-охлаждающая жидкость не может поступать снаружи демпфирующей системы.

Предложенный в изобретении контейнер в сочетании с предложенным в изобретении держателем инструмента также обеспечивает очень простую установку инструмента. Требуется небольшое число элементов, и может быть устранено применение клеев, герметизирующих составов и т.д. Кроме того, может осуществляться эффективная подача охлаждающей среды. Контейнеру придается охлаждающее действие, контейнер закреплен в держателе инструмента, и обеспечивается надлежащая защита содержимого контейнера. Области зазоров или прорези контейнера могут представлять собой цилиндрические наружные прорези. Кроме того, прорези могут иметь спиральную форму. Контейнер также может иметь съемные крыши с обоих торцов, а длина контейнера, диаметры и остальная геометрия могут быть по необходимости адаптированы к требованиям. Кроме того, геометрия торцевой поверхности может быть адаптирована к полости. При необходимости элементы контейнера могут поддерживать связь с окружающей средой посредством обычной технологии приема/передачи, данные могут регистрироваться во встроенном запоминающем устройстве контейнера и могут считываться с небольшими интервалами, данные могут передаваться непосредственно контактными кольцами на держателе инструмента и т.д.

Краткое описание чертежей

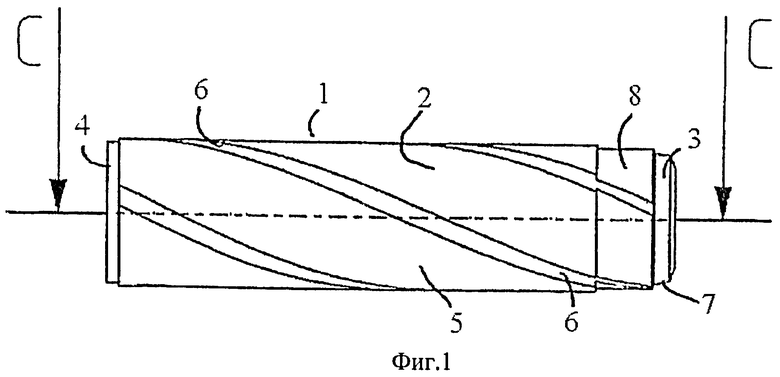

На фиг.1 показан вертикальный вид сбоку контейнера согласно одному из вариантов осуществления изобретения,

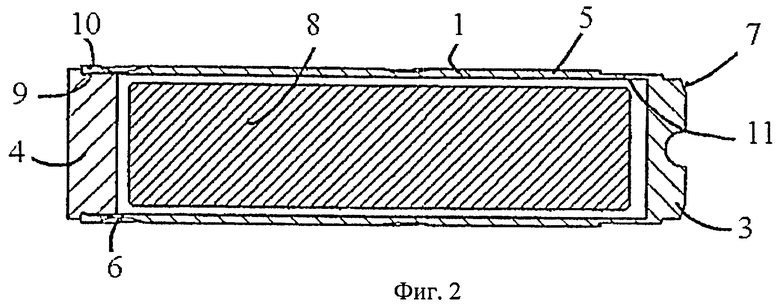

на фиг.2 показано поперечное сечение контейнера, проиллюстрированного на фиг.1,

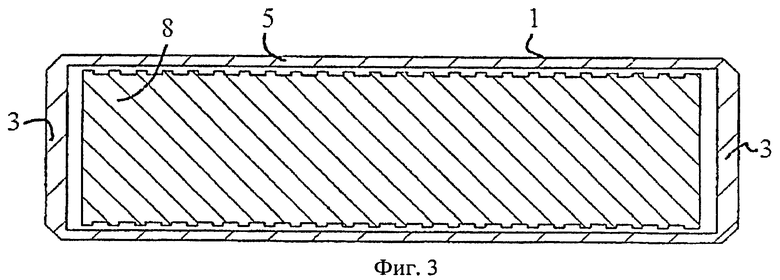

на фиг.3 показано поперечное сечение контейнера согласно одному из дополнительных вариантов осуществления изобретения

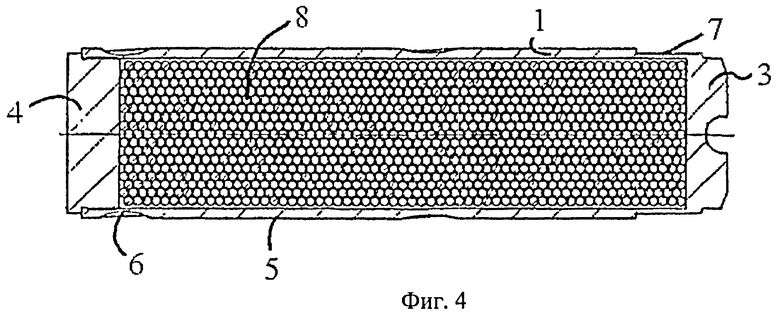

на фиг.4 показано поперечное сечение контейнера согласно одному из дополнительных вариантов осуществления изобретения,

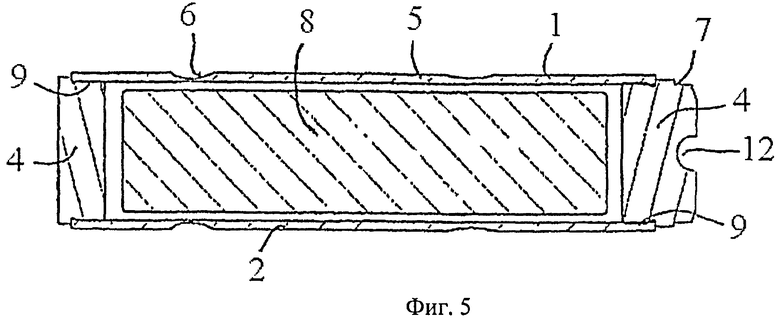

на фиг.5 показано поперечное сечение контейнера согласно одному из дополнительных вариантов осуществления изобретения,

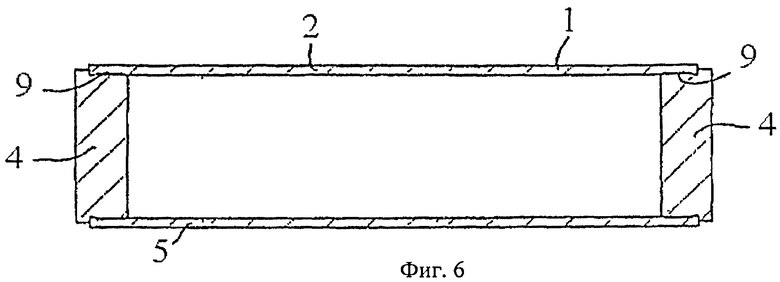

на фиг.6 показано поперечное сечение контейнера согласно одному из дополнительных вариантов осуществления изобретения,

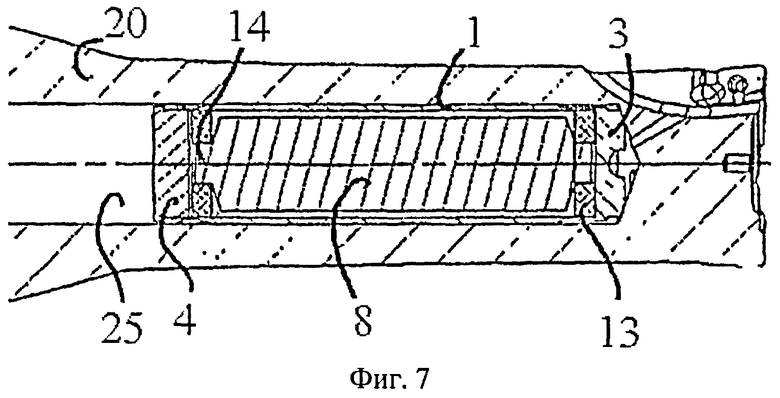

на фиг.7 показано поперечное сечение контейнера согласно одному из дополнительных вариантов осуществления изобретения;

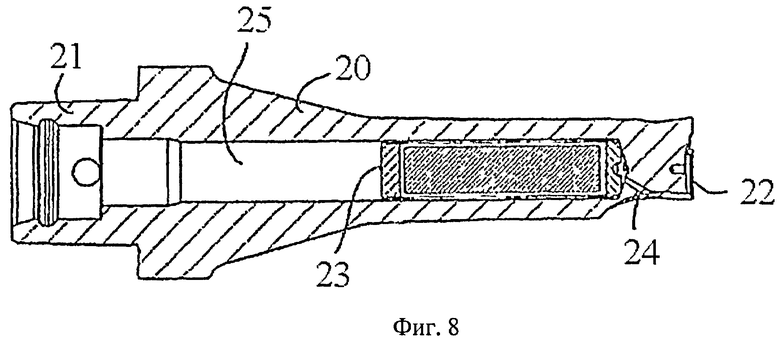

на фиг.8 показано поперечное сечение держателя инструмента согласно изобретению,

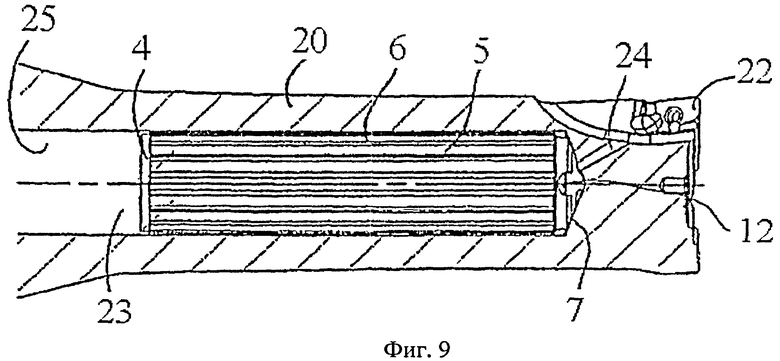

на фиг.9 подробно показана часть поперечного сечения, проиллюстрированного на фиг.8,

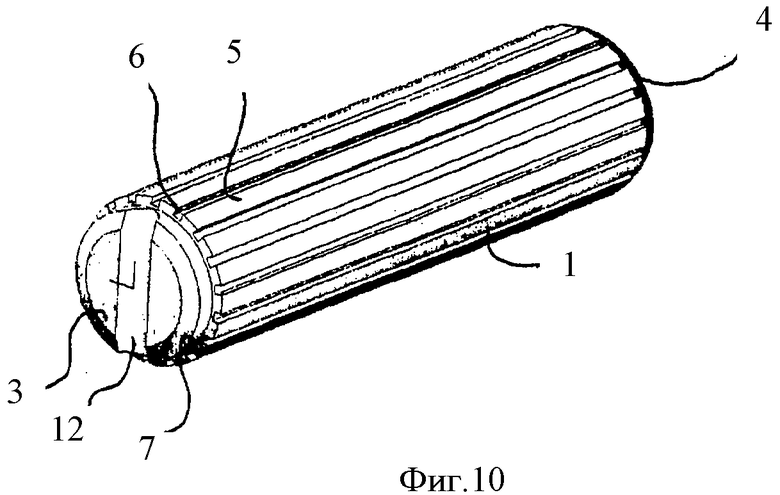

на фиг.10 показан вид в перспективе одного из вариантов осуществления изобретения,

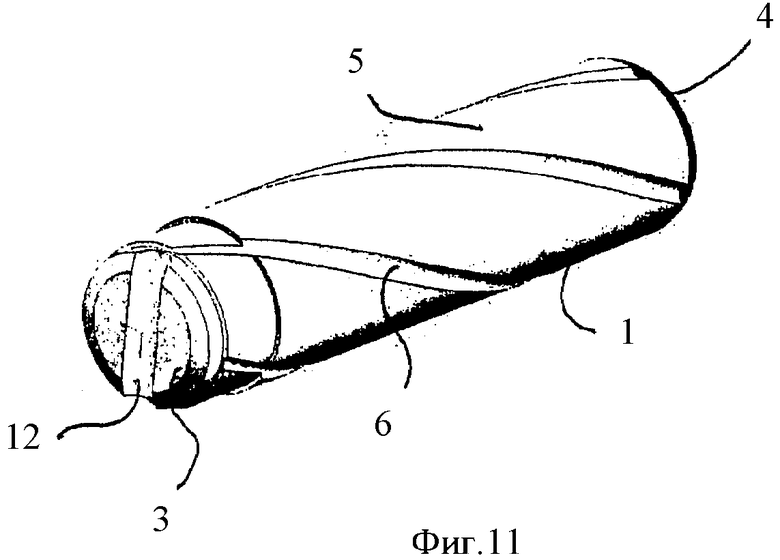

на фиг.11 показан вид в перспективе изобретения, проиллюстрированного на фиг.1 и 2, и

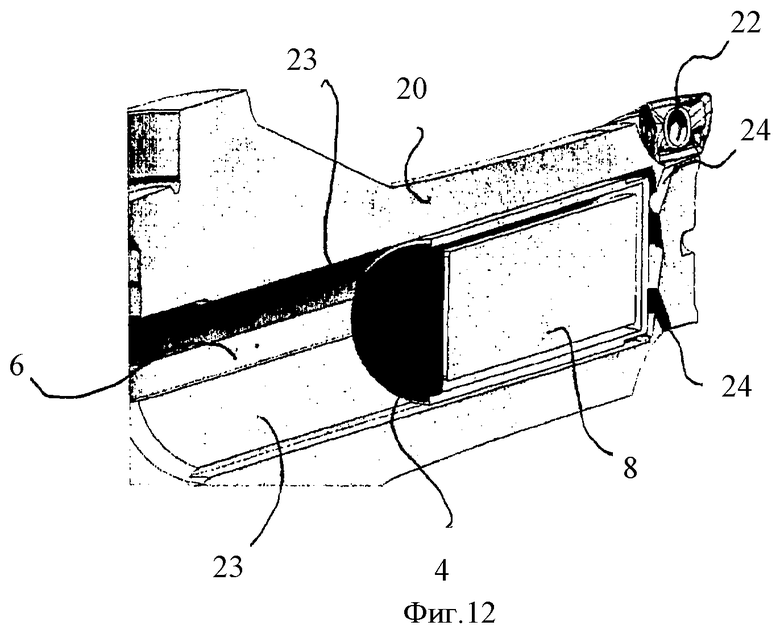

на фиг.12 показан вид в перспективе со сквозным вырезом еще одного дополнительного варианта осуществления изобретения.

Подробное описание вариантов осуществления со ссылкой на приложенные чертежи

На фиг.1 показан контейнер 1, имеющий среднюю часть 2, цельную часть 3 и разъемную торцевую часть или крышку 4. На фиг.1 дополнительно показаны поверхности 5 соприкосновения, соприкасающиеся с полостью в режущем инструменте, и области 6 зазоров, образующие зазор в полости в режущем инструменте. Зазоры 6 выполнены в виде прорезей в контейнере 1 спиральной или винтовой формы. Эти зазоры способны направлять охлаждающую среду, например смазочно-охлаждающую жидкость или воздух. Спиральная или винтовая форма может быть предпочтительной для увеличения длины каналов или зазоров 6, за счет чего увеличивается время нахождения охлаждающей среды вокруг контейнера.

Торцевая часть 3, которая выполнена за одно целое со средней частью, имеет прорези 7, соприкасающиеся с адаптированными прорезями в полости, в которую должен быть помещен контейнер 1.

Показано, что одна из прорезей является конической прорезью 7, за счет чего контейнер 1 неподвижно помещается в центре и не перемещается относительно полости, в которую он должен быть помещен.

На фиг.2 показано поперечное сечение контейнера, проиллюстрированного на фиг.1. Показанный на фиг.2 контейнер имеет демпфирующую систему 8 или демпфирующий элемент. На фиг.2 также показано поперечное сечение крышки или торцевой части 4 и способ ее адаптации к средней части 2. Крышка 4 и геометрия 10 на торце средней части 2 таковы, что крышка 4 имеет диаметр 9, который адаптирован к внутреннему диаметру средней части 2, за счет чего можно за один прием прикрепить крышку 4 к основной или средней части 2 и одновременно прижать стенки основной части 2 и тем самым весь контейнер 1 к внутренней стенке полости, в которую должен быть помещен контейнер 1. За счет этой конструкции к контейнеру может быть приложено жесткое прижимное усилие в сторону полости, в которую должен быть помещен контейнер 1, как в радиальном, так и осевом направлении. Другой торец 3 основной или средней части 2 имеет геометрическую форму или прорезь 7, которая противодействует прижимному усилию и одновременно имеет каналы для направления охлаждающей среды. Кроме того, показано постепенное сужение или скос 11, который может быть адаптирован к внутренней геометрии полости и/или способствовать улучшению характеристик потока вокруг торца или повышать эластичность контейнера на торце из расчета допусков между контейнером 1 и торцевой частью полости, в которой она скошена и примыкает к контейнеру. На фиг.2 показана крышка 4 и способ адаптации внутренней геометрии 9 крышки к внутренней геометрии 10 контейнера 2. Демпфирующая система схематически обозначена позицией 8. На фиг.2 ясно показаны поверхности 5 соприкосновения и области зазоров, каналы или прорези 6.

При установке контейнера 1 в полости инструмента в контейнер 2 сначала помещают крышку 4, но целиком не вдавливают в окончательное положение. После этого в полости режущего инструмента устанавливают контейнер 1 таким образом, чтобы торцевая часть 3 с геометрией 7 примыкала к торцевой стенке полости. Затем крышку 4 вдавливают в окончательное положение с помощью соответствующего инструмента. В результате этого происходит упругая деформация между крышкой 4 и основной частью 2, что снова создает прижимное усилие в сторону полости.

На фиг.3 показан альтернативный вариант осуществления контейнера, имеющего две цельные торцевые части 3 и демпфирующий элемент 8, который может быть помещен в амортизаторную жидкость и который имеет поперечные нарезы для усиления влияния амортизаторной жидкости на демпфирующий элемент 8.

На фиг.4 показан альтернативный вариант осуществления контейнера 1, имеющего цельную торцевую часть 4, разъемную крышку и демпфер 8, частицы которого рассчитаны на помещение в амортизаторную жидкость. Показана торцевая часть 3, которая выполнена за одно целое со средней частью и имеет скос 7 для соприкосновения с адаптированным скосом в полости, в которую должен быть помещен контейнер 1, поверхности 5 соприкосновения, соприкасающиеся с полостью в режущем инструменте, и области 6 зазоров, которые создают зазор с полостью в режущем инструменте.

На фиг.5 показан один из альтернативных вариантов осуществления контейнера, имеющего две разъемные торцевые части 4 и демпфирующий элемент 8. В данном варианте осуществления один из торцевых элементов имеет скос 7, дополнительный канал 12 для охлаждающей среды и профиль 9, адаптированный к средней части.

На фиг.6 показан один из альтернативных вариантов осуществления контейнера, имеющего две разъемные торцевые части 4 и пустую полость для установки, например, различного измерительного оборудования, датчиков и т.д.

На фиг.7 показан один из альтернативных вариантов осуществления контейнера 1, который помещен в полость 23 в держателе 20 инструмента, при этом контейнер 1 имеет разъемную торцевую часть 4 и цельную торцевую часть 3. Демпфирующий элемент 8 прикреплен к двум эластичным элементам 13, помещающимся внутри контейнера 1. Демпфирующий элемент 8 имеет два штифта 14, которые входят в эластичные элементы 13. В качестве альтернативы, демпфирующий элемент 8 может иметь плоские торцы, клеевым соединением или иным способом прикрепленные к торцам 3, 4 контейнера 1, в результате чего на эластичные элементы воздействуют сдвигающие усилия, а не сжимающие усилия, как это показано на фиг.7.

Демпфирующей системой 8, показанной на фиг.2, может являться обычная демпфирующая система, которая описана в ряде патентов. Их общим признаком является то, что их устанавливают непосредственно в полости инструмента.

Демпфирующей системой 8 может являться свободный демпфирующий элемент в амортизаторной жидкости, демпфирующие грузы, подвешенные на пружинных системах, демпфирующие грузы, подвешенные на эластомерных материалах, и т.д. Демпфирующей системой также могут являться активные демпфирующие системы, которые настроены на демпфирование в определенной частотной области.

На фиг.8 показан один из примеров держателя 20 инструмента согласно изобретению. Держатель 20 инструмента имеет два торца 21, 22, при этом торец 21 может быть прикреплен к режущему инструменту, а торец 22 может быть прикреплен к режущей кромке. Помимо этого, держатель 20 инструмента имеет наружную геометрию, характерную для держателей инструмента. Держатель инструмента имеет каналы 24 для направления охлаждающей жидкости на режущую кромку. Ясно показана полость 23 для размещения контейнера 1 согласно изобретению. Полость для размещения контейнера 1 также имеет отверстие 25, которое образует канал для подачи охлаждающей среды. Диаметр отверстия 25 адаптирован к наружному диаметру контейнера 1, как это описано выше. Кроме того, показано, что второй торец адаптирован к выпускному отверстию 24 для охлаждающей среды. В варианте осуществления, показанном на фиг.8, отверстие 2 для установки контейнера 1 обращено в сторону режущего инструмента. Тем не менее, отверстие 25 также может быть обращено в сторону торца 22 для крепления режущей кромки.

На фиг.9 показана одна из деталей, проиллюстрированных на фиг.8, а именно ясно показана крышка 4 контейнера 1 и демпфирующая система 8, помещенная в контейнер 1. Также ясно показаны области с зазорами между контейнером 1 и держателем 20 инструмента, обозначенные позицией 6. Аналогичным образом показаны поверхности 5 соприкосновения между контейнером 1 и полостью в держателе 20 инструмента. На фиг.9 также показано, что торец 3 контейнера 1 имеет геометрию 7, адаптированную к геометрии полости в держателе 20 инструмента. Прорезь 12 в торцевой части 3 служит для направления охлаждающей жидкости из области 6 зазора в выпускное отверстие 24 для охлаждающей жидкости.

На фиг.10 и 11 показаны прорези, которые образуют области 6 зазоров, и поверхности 5 соприкосновения, соприкасающиеся с полостью, параллельные центральной оси контейнера 1. Ясно показаны поверхности 5 соприкосновения и прорези 6.

Кроме того, показана разъемная торцевая крышка 4, геометрическая форма 7 на торце контейнера 1 и дополнительная торцевая прорезь 12. На фиг.10 показаны прорези, параллельные центральной оси контейнера.

На фиг.11 показан вид в перспективе контейнера 1, проиллюстрированного на фиг.1 и 2. Контейнер 1 имеет среднюю часть 2 с поверхностью 5 соприкосновения, соприкасающейся с внутренней полостью в режущем инструменте, и область 6 зазора, которая образует зазор между контейнером 1 и полостью держателя инструмента. На фиг.11 показаны прорези, выполненные в виде спиралей вокруг центральной оси контейнера.

На фиг.12 показана система, имеющая контейнер и держатель 20 инструмента, при этом полость 23 держателя инструмента имеет прорези 6 для направления охлаждающей среды, а контейнер имеет гладкую наружную поверхность. Кроме того, показан демпфирующий элемент 8, крышка 4, каналы 24 для подачи охлаждающей среды на режущую кромку и торец 22 для крепления режущей кромки.

Система содержит контейнер и держатель инструмента с первым концом и вторым концом, причем первый конец держателя инструмента служит для крепления к станку, а второй конец служит для крепления режущего элемента, при этом держатель инструмента содержит внутреннюю полость, окруженную стенкой. Для расширения технологических возможностей контейнер размещен в упомянутой полости, причем один конец полости выполнен с возможностью соединения с источником охлаждающей среды, а другой конец полости соединен с выпускным отверстием для охлаждающей среды, при этом полость имеет отверстие для установки контейнера, причем между контейнером и стенкой, ограничивающей полость, предусмотрен по меньшей мере один зазор для направления охлаждающей среды. 5 н. и 18 з.п. ф-лы, 12 ил.

1. Система для установки различных элементов в держателе инструмента для станка, содержащая контейнер и держатель инструмента с первым концом и вторым концом, причем первый конец держателя инструмента служит для крепления к станку, а второй конец служит для крепления режущего элемента, при этом держатель инструмента содержит внутреннюю полость, окруженную стенкой, отличающаяся тем, что контейнер размещен в упомянутой полости, причем один конец полости выполнен с возможностью соединения с источником охлаждающей среды, а другой конец полости соединен с выпускным отверстием для охлаждающей среды, при этом полость имеет отверстие для установки контейнера, причем между контейнером и стенкой, ограничивающей полость, предусмотрен по меньшей мере один зазор для направления охлаждающей среды.

2. Система по п.1, отличающаяся тем, что зазор имеет форму по меньшей мере одной прорези в контейнере.

3. Система по п.1, отличающаяся тем, что зазор имеет форму по меньшей мере одной прорези в стенке полости.

4. Система по п.1, отличающаяся тем, что зазор выполнен в стенке полости и в контейнере.

5. Контейнер для установки различных элементов в держателе инструмента, устанавливаемый в полости, окруженной стенкой, в держателе инструмента и содержащий по меньшей мере центральную часть и концевые части, соединенные с центральной частью, отличающийся тем, что центральная часть содержит наружную поверхность с по меньшей мере одной контактной областью, предназначенной для соприкосновения со стенкой полости в держателе инструмента, и с по меньшей мере одной областью зазора, предназначенной для соприкосновения с охлаждающей текучей средой при использовании держателя инструмента с контейнером.

6. Контейнер по п.5, отличающийся тем, что центральная часть содержит гладкую поверхность и предназначена для установки в полости, причем полость имеет прорези в стенке.

7. Контейнер по п.5, отличающийся тем, что по меньшей мере одна область, предназначенная для соприкосновения с охлаждающей текучей средой, выполнена с возможностью образования зазора между наружной поверхностью центральной части и стенкой полости в держателе инструмента.

8. Контейнер по п.7, отличающийся тем, что центральная часть имеет наружный, по существу, цилиндрический участок с несколькими подъемами вдоль цилиндрического участка, при этом подъемы образуют области для соприкосновения со стенкой полости в держателе инструмента, а области между подъемами выполнены с возможностью образования зазора для подачи охлаждающей среды между контейнером и держателем инструмента.

9. Контейнер по п.8, отличающийся тем, что, по существу, цилиндрический участок образует центральную ось, и подъемы выполнены в виде выступов, проходящих параллельно центральной оси.

10. Контейнер по п.8, отличающийся тем, что, по существу, цилиндрический участок образует центральную ось, и подъемы выполнены в виде выступов, проходящих по спирали вокруг центральной оси.

11. Контейнер по п.5, отличающийся тем, что центральная часть имеет, по существу, цилиндрическую полость, и одна из концевых частей выполнена за одно целое с центральной частью, а другая часть разъемно соединена с центральной частью.

12. Контейнер по п.5, отличающийся тем, что центральная часть имеет, по существу, цилиндрическую полость, а обе концевые части разъемно соединены с центральной частью.

13. Контейнер по п.11 или 12, отличающийся тем, что концевая часть рассчитана на прессовую посадку для соединения с центральной частью, причем указанная концевая часть является разъемно присоединяемой концевой частью, за счет чего центральная часть удлиняется при установке концевой части.

14. Контейнер по п.5, отличающийся тем, что по меньшей мере одна из концевых частей контейнера имеет скошенный участок для соприкосновения со стенкой полости держателя инструмента.

15. Держатель инструмента, выполненный с возможностью размещения контейнера для установки различных элементов в держателе инструмента, с первым концом и вторым концом, причем первый конец служит для крепления к станку, а второй конец служит для крепления режущего элемента или приспособления для фиксации режущих элементов, при этом держатель инструмента содержит внутреннюю полость, окруженную стенкой, отличающийся тем, что внутренняя полость выполнена с возможностью размещения контейнера по п.5, при этом один конец полости соединен с источником охлаждающей среды, а другой конец соединен с выпускным отверстием для охлаждающей среды, причем внутренняя полость содержит отверстие для размещения контейнера.

16. Держатель инструмента по п.15, отличающийся тем, что отверстие для размещения контейнера обращено в сторону станка.

17. Держатель инструмента по п.15, отличающийся тем, что отверстие для размещения контейнера обращено в сторону режущего элемента.

18. Держатель инструмента по п.15, отличающийся тем, что внутренняя полость имеет по меньшей мере один цилиндрический участок для соприкосновения с по меньшей мере одной поверхностью контейнера, соприкасающейся со стенкой полости.

19. Держатель инструмента по п.15, отличающийся тем, что наибольший диаметр контейнера, разъемная концевая часть контейнера и внутренняя полость держателя инструмента адаптированы друг к другу так, что контейнер прочно прижимается к стенке внутренней полости держателя инструмента при вдавливании разъемной концевой части контейнера на место в центральную часть контейнера.

20. Держатель инструмента по п.15, отличающийся тем, что стенка полости имеет прорези для направления охлаждающей текучей среды.

21. Держатель инструмента по п.15, отличающийся тем, что внутренняя полость держателя инструмента выполнена скошенной для обеспечения взаимного сопрягающего контакта со скошенным участком контейнера.

22. Применение контейнера по любому из пп.5-14 для размещения одного или нескольких датчиков для измерения параметров держателя инструмента.

23. Применение контейнера по любому из пп.5-14 для размещения демпфирующей системы.

| US 4061038 A, 06.12.1977 | |||

| Виброгаситель ударного действия | 1952 |

|

SU95192A1 |

| Инструментальная оправка с динамическим гасителем колебаний | 1982 |

|

SU1093435A1 |

| Резец для чистовой обработки | 1991 |

|

SU1796349A1 |

| Дисковая ручная граната с пружинным ударником и с чекой | 1928 |

|

SU12060A1 |

Авторы

Даты

2012-01-10—Публикация

2006-11-01—Подача