Изобретение относится к обработке промышленных и бытовых сточных вод с использованием диспергаторов воздуха и может быть использовано в аэротенках очистных сооружений при биологической очистке сточных вод.

Системы аэрации выполняют две основные функции: насыщают воду кислородом и перемешивают ее, обеспечивая контакт между вводимым кислородом, загрязнениями и активным илом. В основе аэрации лежат законы газожидкостного массообмена, заключающиеся в образовании развитой поверхности раздела фаз «жидкость-газ» и осуществляемые путем подачи диспергированного воздуха в объем воды.

В мировой и отечественной практике для аэрации сточных вод используют, по меньшей мере, один узел, имеющий выполненную из полиэтилена воздухоподающую трубу, распределительный коллектор, воздухоразводящую трубу с закрепленными на ней аэраторами.

Система имеет также подводящие и отводящие водоводы очищаемой жидкости и активного ила. Диспергирование воздуха осуществляется с использованием диспергирующих устройств в виде перфорированных труб с различного рода диспергирующими насадками из пористых порошковых и волокнистых материалов в форме труб, керамических пластин и диффузоров (Л.А.Кульский. Теоретические основы и технология кондиционирования воды. Киев, Наукова думка, 1980, с.382-384; RU 2061662, 06.10.1996; RU 2324660, 20.05.2008; Каталог фирмы «Pall Corporation)), w.w.w.pall.corri; Рекламный проспект фирмы «NOPON OY» TURKVEKIA FiN-00700 Хельсинки, Финляндия, 1994; RU 2152362, 10.07.2000, RU 2118298, 27.08.1998; RU 2226182, 27.03.2004 г.).

К недостаткам известных аэротенков следует отнести низкий КПД растворения кислорода за счет значительных размеров пузырьков воздуха (1-6 мм), что приводит к несоответствию состояния контактирующих фаз «вода-воздух» или «иловая смесь-воздух», металлоемкость и сложность конструкции при значительных капитальных и энергетических затратах.

Из всего многообразия конструкций аэротенков наиболее близким аналогом является устройство, содержащее резервуар, на днище которого смонтирована воздухоразводящая система, состоящая из воздухоподводящего стояка, воздушного коллектора, водосбросного стояка, воздухораспределительных трубопроводов с размещенными дисковыми керамическими диспергаторами, включающими корпус аэратора, уплотнительные кольца, стопорную обечайку, воздухопропускное отверстие, керамический диспергатор, выполненный в виде пластины из спеченного порошка оксида алюминия (В.Боженов «Оборудование фирмы FLYGT для биологической очистки сточных вод» Водоочистка №10, 2005, с.31-36).

Недостатком известной конструкции аэротенка является придонное размещение воздухоразводящей системы, которое, в случаях нестандартной ситуации, не позволяет устранить локальные нарушения работоспособности узлов без освобождения резервуара от водно-иловой смеси. Выполнение диспергатора воздуха из поликристаллического спеченного порошка оксида алюминия с неопределенным распределением мелкой и крупной пористости и гидравлическим сопротивлением стенки пластины не позволяет организовать оптимальные их соотношения для организации максимального массообмена и конвекционных потоков в отдаленные объемы водно-иловой смеси, что приводит к снижению интенсивности и КПД процесса аэрации.

Задачей предложенного технического решения является разработка аэротенка с повышенной интенсивностью и КПД процесса аэрации, снижение расхода энергоносителя воздуха, металлоемкости, капитальных и эксплуатационных затрат.

Для решения поставленной задачи разработан аэротенк, который в отличие от известной конструкции содержит воздухоподводную систему, расположенную выше рабочего уровня аэрируемой водно-иловой смеси, воздухоподводная система соединена гибким трубопроводом с керамическими диспергаторами, выполненным в виде цельнокерамического пустотелого корпуса, стенки которого сформированы мелкозернистыми или крупнозернистыми монофракциями керамических материалов, в корпусе изготовлено отверстие с винтовой нарезкой для крепления входного штуцера, соединенного с гибким трубопроводом.

В результате экспериментальной отработки устройства установлено, что, используя дроссельные устройства, можно в случае необходимости изменять давление и расход воздуха в каждом диспергаторе, что в совокупности с мелкими (средний размер 5-12 мкм) и крупными порами (средний размер 400-800 мкм) в диспергаторах позволяет получать вертикальные и горизонтальные потоки воздушных пузырьков, равномерно распределенных по всему объему водно-иловой загрузки.

Использование мелкозернистых фракций керамических порошков при формировании стенки диспергатора в пределах 10-150 мкм позволяет сформировать поверхность взаимодействия в системе «жидкость - газ» в 102-106 раз больше, чем достигнутая в аналоговых системах диспергирования. Использование монофракционных порошков в пределах 1000 мкм исключает пенообразование на поверхности водно-иловой загрузки и при пористости стенки диспергатора 40-50% гидравлическое сопротивление в стенке диспергатора в 2-4 раза меньше, чем при идентичной толщине керамической пластины в аналоговых устройствах.

Возможность изменения расстояния диспергаторов друг от друга и дном резервуара позволяет регулировать распределение вертикальных и горизонтальных потоков пузырьков разного размера в объеме водно-иловой загрузки.

В зависимости от кислотности и щелочности (рН) водно-иловой среды возможно использовать монофракционные керамические материалы из ряда оксидных соединений Аl2О3, SiO2, ZrO2, Cr2О3, муллит, глины или бескислородной керамики на основе SiC.

Техническая сущность заявляемого объекта заключается в следующем:

- расположение воздухоподводной системы выше рабочего уровня аэрируемой водно-иловой смеси обеспечивает простоту обслуживания, возможность локального ремонта отдельных узлов, в том числе замену диспергаторов, без остановки рабочего режима в аэротенке;

- гибкое соединение диспергаторов с воздухоподводной системой обеспечивает заданную схему распределения диспергаторов в объеме аэротенка и организацию барботажно-конвекционных потоков интенсифицирующих процессы массообмена;

- выполнение диспергатора воздуха в виде пустотелого корпуса из монофракционных керамических материалов позволяет, при идентичных геометрических размерах с прототипом, увеличить поверхность диспергации в 2-2,5 раза, при упрощении конструкции, реализовать диспергацию в оптимальных гидродинамических условиях, обеспечить повышенный массоперенос и благоприятные условия развития микроорганизмов, активно участвующих в биологическом окислении загрязнений;

- выполнение диспергатора из керамических материалов, устойчивых к рН аэрируемой среды, увеличивает гарантийный срок его работоспособности, а обеспечение технологических параметров процесса аэрации без образования пены приводит к улучшению экологических условий окружающей среды.

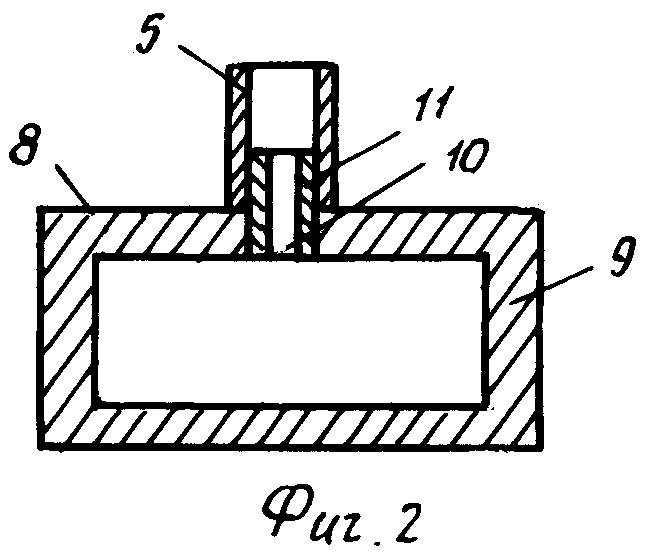

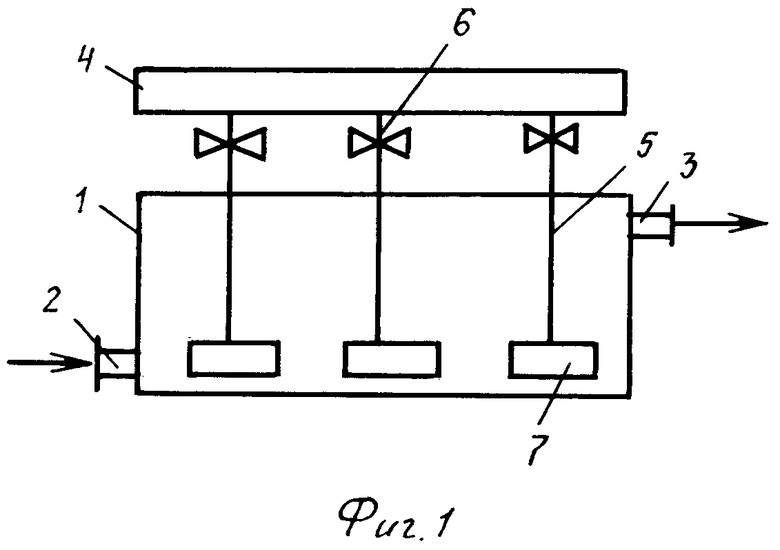

На фиг.1 представлена функциональная схема аэротенка, на фиг.2 - вертикальный разрез керамического диспергатора.

Аэротенк включает резервуар (1), подводящий (2) и отводящий (3) водоводы, воздуховод (4), гибкий трубопровод (5), дроссель (6), керамический пустотелый диспергатор (7), содержащий цельнокерамический пустотелый корпус (8), стенки (9), отверстие с винтовой нарезкой (10), штуцер (11).

Устройство работает следующим образом.

Предварительно полученную смесь сточной воды и активного ила подают в резервуар (1) через водовод (2). После заполнения резервуара (1) из воздуховода (4) дроссель (6) и гибкий трубопровод (5) подают воздух через штуцер (11) и отверстие (10) в пустотелый керамический корпус (8) диспергатора (7). Из пустотелого корпуса (8) через газопроницаемые стенки (9), диспергированный на мелкие или крупные пузырьки, воздух поступает в водно-иловую среду, где под действием барботажных и конвекционных потоков происходит активное биологическое окисление загрязнений. Очищенная вода посредством водовода (3) выводится из аэротенка на фильтрационные установки.

Экспериментальная проверка работоспособности предлагаемого устройства для аэрации промышленных сточных вод позволяет повысить пропускную способность аэротенка по сточным водам на 30-40%, сократить расход воздуха на 60-70%, степень отработки кислорода увеличить в 8-10 раз, сократить удельные энергозатраты на перенос одного килограмма кислорода в 5-6 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический аэратор | 2017 |

|

RU2645141C1 |

| Способ биологической очистки сточных вод | 2022 |

|

RU2803304C1 |

| ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО | 2006 |

|

RU2334549C2 |

| Устройство для очистки сточных вод | 1982 |

|

SU1036689A1 |

| СИСТЕМА АЭРАЦИИ СТОЧНЫХ ВОД | 1997 |

|

RU2118298C1 |

| Устройство для очистки сточных вод | 1982 |

|

SU1035002A1 |

| МЕМБРАННЫЙ АППАРАТ | 2009 |

|

RU2412749C2 |

| СПОСОБ ГЛУБОКОЙ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2282597C1 |

| Устройство для очистки сточных вод | 1981 |

|

SU969681A1 |

| СИСТЕМА АЭРАЦИИ | 2002 |

|

RU2220917C1 |

Изобретение относится к обработке промышленных и бытовых сточных вод с использованием диспергаторов воздуха и может быть использовано в аэротенках очистных сооружений при биологической очистке сточных вод. Предварительно полученную смесь сточной воды и активного ила подают в резервуар 1 через водовод 2. После заполнения резервуара 1 из воздуховода 4 через дроссельное устройство 6 подают воздух в пустотелый керамический корпус диспергатора 7. Из пустотелого корпуса через газопроницаемые стенки диспергированный воздух поступает в водно-иловую среду, где под действием барботажных и конвекционных потоков происходит активное биологическое окисление загрязнений. Очищенная вода посредством водовода 3 выводится из аэротенка на фильтрационные установки. Изобретение позволяет повысить интенсивность и КПД процесса аэрации, снизить расход воздуха, металлоемкость, капитальные и эксплуатационные затраты. 6 з.п. ф-лы, 2 ил.

1. Аэротенк включает резервуар, подводящий и отводящий водоводы очищаемой жидкости и активного ила, воздуховод для подвода аэрирующего воздуха и соединенный с ним керамический плоский диспергатор, отличающийся тем, что воздуховод для подвода аэрирующего воздуха расположен выше рабочего уровня аэрируемой водно-иловой смеси и соединен гибким трубопроводом с керамическим диспергатором, выполненным в виде цельнокерамического пустотелого корпуса, стенки которого сформированы мелкозернистыми или крупнозернистыми монофракциями керамических порошков, в корпусе изготовлено отверстие с винтовой нарезкой для крепления входного штуцера, соединенного с гибким трубопроводом.

2. Аэротенк по п.1, отличающийся тем, что гибкий трубопровод соединен с воздуховодом через дроссельное устройство с возможностью изменения расхода воздуха для каждого диспергатора.

3. Аэротенк по п.1, отличающийся тем, что диспергаторы установлены с возможностью изменения расстояния между каждым диспергатором и дном резервуара аэротенка.

4. Аэротенк по п.1, отличающийся тем, что стенки цельнокерамического пустотелого корпуса диспергатора выполнены с проницаемой пористостью 40-50%.

5. Аэротенк по пп.1 и 4, отличающийся тем, что проницаемая мелкопористая стенка диспергатора сформирована мелкозернистыми монофракциями керамических порошков с размером частиц от 10 до 150 мкм.

6. Аэротенк по пп.1 и 4, отличающийся тем, что проницаемая крупнопористая стенка диспергатора сформирована крупнозернистыми монофракциями керамических порошков с размером частиц от 500 до 1000 мкм.

7. Аэротенк по п.1, отличающийся тем, что монофракционные керамические материалы устойчивы к рН аэрируемой среды.

| US 3182978 А, 11.05.1965 | |||

| Пневматический аэратор | 1989 |

|

SU1646998A1 |

| АЭРАТОР | 1999 |

|

RU2153925C1 |

| СИСТЕМА АЭРАЦИИ | 2002 |

|

RU2220917C1 |

| СИСТЕМА АЭРАЦИИ СТОЧНЫХ ВОД | 1997 |

|

RU2118298C1 |

| US 4563277 A, 07.01.1986 | |||

| ЭТИКЕТКА (ВАРИАНТЫ) И СПОСОБ ЭТИКЕТИРОВАНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2422281C2 |

| БОЖЕНОВ В | |||

| Оборудование фирмы FLYGT для биологической очистки сточных вод, Водоочистка, 2005, №10, с.31-36. | |||

Авторы

Даты

2012-01-10—Публикация

2010-07-20—Подача