Изобретение относится к трубчатым мембранным аппаратам для очистки жидкостей, в частности очистки пульп и стоков гальванических производств, природных вод в системах водоснабжения.

Известны аппараты с мембранным модулем, содержащие пакет трубчатых керамических мембранных элементов с наружным фильтрующим слоем, закрепленных в трубных решетках, заключенных в корпус с патрубками подвода очищаемой жидкости, отвода очищенной жидкости и концентрата, причем мембранные элементы жестко закреплены в трубчатой решетке (RU 2102127 C1, 20.01.98; RU 2050956 C1, 27.12.95; RU 99107319, опубл. 01.27.2001; RU 2088318 C1; 08.27.1997; RU 2171708, 10.08.2001).

Вставленные и закрепленные в гнездах решетки трубчатые керамические мембранные элементы в условиях резкого колебания давления при регенерации выдерживают ограниченное число циклов нагружения, что сокращает срок службы мембранного аппарата.

Кроме того, конструктивные особенности керамических материалов, формирующих мембранный керамический элемент, не обеспечивает минимальное гидравлическое сопротивление при необходимых объемных потоках очищаемой жидкости, что приводит к увеличению исходного давления фильтрации, регенерации и снижению ресурса работоспособности мембранного аппарата.

Наиболее близким по технической сущности к данному изобретению является мембранный аппарат, состоящий из корпуса с патрубками для подвода исходной жидкости, отвода очищенной жидкости и концентрата, трубных решеток с закрепленными в них трубчатыми керамическими мембранными элементами, один конец которых закрыт пробками из герметика и зажат опорной головкой с глухими отверстиями под каждый мембранный элемент, другой конец мембранных элементов герметизирован с помощью двух трубных решеток, между которыми налит слой герметика, и через слой герметика зажат перфорированным опорным диском с диаметром отверстий, равным внутреннему диаметру или меньше внутреннего диаметра трубчатых мембранных элементов (RU 2141866 C1, 27.11.1999).

Работоспособность мембранного аппарата с трубчатыми мембранными элементами под воздействием знакопеременных термических и механических нагрузок не может быть в полной степени реализована без учета объемных изменений в градиентной пористой структуре мембранного фильтрующего элемента под воздействием нестационарных механических термонагрузок, гидродинамического потока на прочностные характеристики материала, конфигурации пор и поровой поверхности, которые могут привести к турбулентности потока жидкости с нарушением закона Дарси, приводящего к уменьшению проницаемости пористой системы и увеличению начального давления процесса фильтрации и регенерации. Влияние этих факторов нельзя исключить путем локализации линейных изменений в узлах заделки мембранного фильтрующего элемента.

Целью изобретения является повышение ресурса работоспособности и КПД мембранного аппарата.

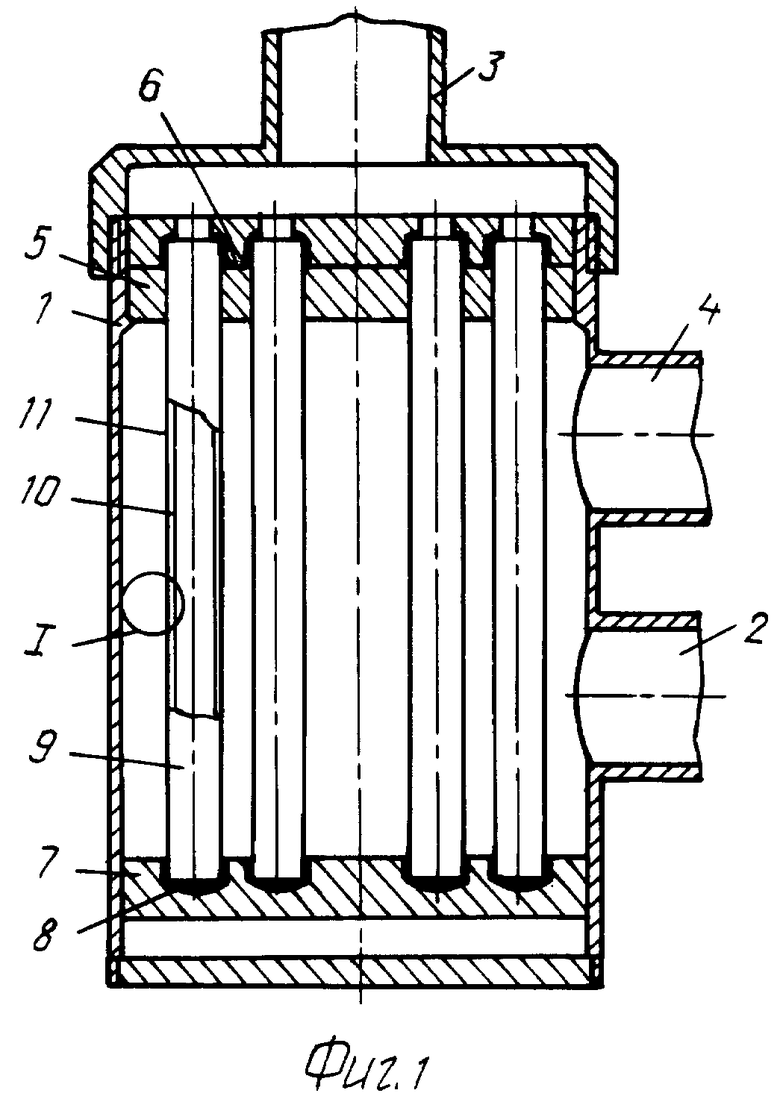

Цель достигается тем, что в отличие от известного технического решения трубчатый мембранный элемент содержит внутренний цилиндр, выполненный из керамического монофракционного крупнозернистого спеченного каркаса с керамической нанокристаллической связкой, керамическая мембрана выполнена из монофракционного мелкозернистого спеченного каркаса с керамической нанокристаллической связкой, причем мелкозернистый каркас выполнен из материала с коэффициентом термического расширения (КТР), не превышающим КТР материала крупнозернистого каркаса, и соединен с крупнозернистым каркасом диффузионным слоем в точечных контактах спекания мелкозернистых и крупнозернистых монофракций.

Для реализации конструкции крупнозернистого и мелкозернистого каркасов могут быть использованы монофракционные порошки из керамических материалов с плотностью, близкой к теоретической.

Крупнозернистый каркас может быть выполнен из монофракций размером не менее 100 мкм.

Мелкозернистый каркас может быть выполнен из монофракций не более 20-25 мкм.

Керамическая нанокристаллическая связка может быть получена из коллоидов, гелей, растворимых солей предшественников материалов связки с величиной частиц от 100 до 500 нм.

Каркасы фильтрующего мембранного элемента могут быть выполнены из коррозионно-стойкой, оксидной, кремнийсодержащей или безкислородной керамики и их смесей.

Соотношение проницаемого перового объема крупнозернистого каркаса к паровому объему мелкозернистого каркаса может быть в пределах от 1:1 до 1:1,2.

Сущность технического решения заключается в создании фильтрующего мембранного элемента каркасного типа с поверхностью порового пространства, обеспечивающего снижение гидродинамического воздействия градиентной пористой структуры на поток очищаемой жидкости, приводящей к повышению производительности мембранного аппарата и получению предварительно напряженной конструкции с усилиями на сжатие в фильтрующей мембране, противодействующих энергии разрывных напряжений при знакопеременных динамических или тепловых нагрузках.

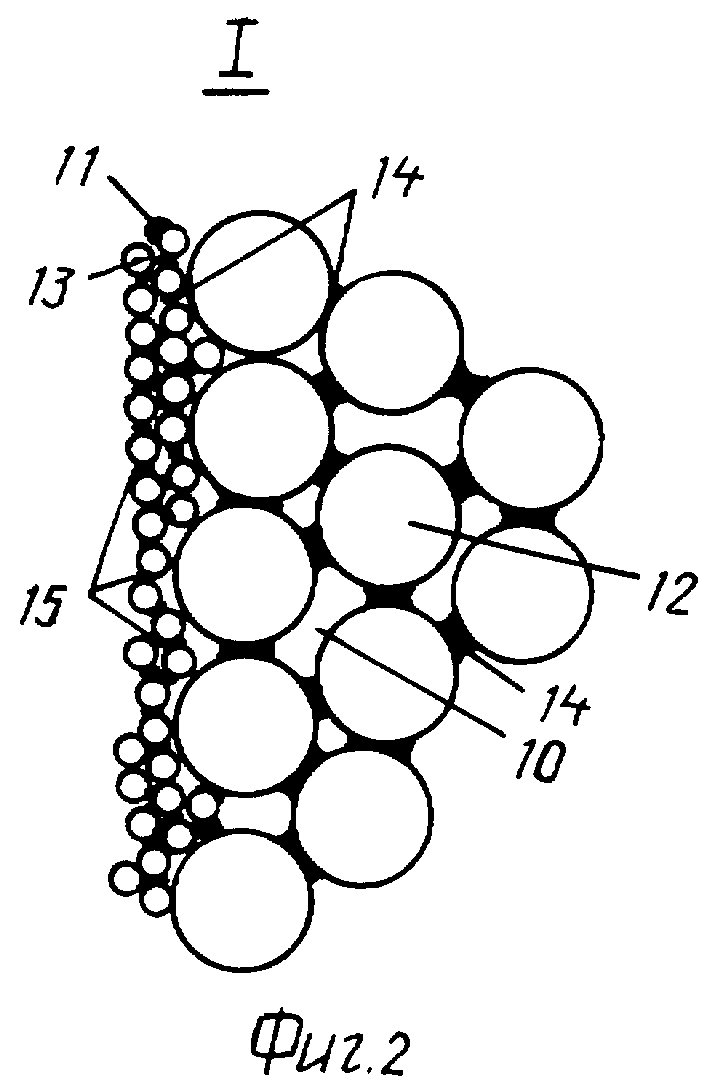

На фиг.1 представлена схема мембранного аппарата, на фиг.2 - продольное сечение стенки мембранного фильтрующего аппарата.

Мембранный аппарат содержит корпус (1), патрубок (2) для подвода очищаемой жидкости, патрубок (3) отвода очищенной жидкости, патрубок (4) отвода концентрата, трубную решетку (5), герметик (6), опорную головку (7), пробку из герметика (8), трубчатые мембранные элементы (9), внутренний цилиндр мембранного элемента (10), керамическую мембрану (11), монофракционный крупнозернистый каркас (12), монофракционный мелкозернистый каркас (13), нанокристаллическую связку (14), диффузионный слой (15).

Мембранный аппарат работает следующим образом. Очищаемая жидкость через патрубок 2 подается во внутренюю полость цилиндрического корпуса 1 и поступает к поверхности трубчатого мембранного элемента 9. Через фильтрующую поверхность мембраны и объем монофракционного мелозернистого каркаса 13 происходит очистка поступающей жидкости. На фильтрующей поверхности мембраны оседают частицы размером, превышающим эквивалентный диаметр пор, формируемых монофракционным мелкозернистым каркасом 13, которые смываются потоком очищаемой жидкости. Частицы меньшего размера задерживаются в объеме мембраны, а очищенная жидкость через поровое пространство монофракционного крузнозернистого каркаса поступает во внутренний объем мембранного фильтрующего элемента и удаляется через патрубок 3.

Через запрограмированный промежуток времени, определенный из условий концентрации твердых частиц в очищаемой жидкости, грязеемкости пустотелого объема монофракционного мелкозернистого каркаса и прочностных характеристик мембранного аппарата, внутренние полости монофракционного мелкозернистого каркаса мембраны регенерируются гидравлической промывкой обратным током очищенной жидкости через патрубок 3, крупнозернистый каркас 12 с удалением концентрата очищаемой жидкостью через патрубок 4.

Как показали эксперименты, при скоростях потока до 7 м/мин и объемных расходах очищаемой среды до 420 м3/м2·час предложенная конструкция обеспечивает ламинарный поток жидкости в широком диапазоне монофракций, формирующих каркас за счет организации пористой поверхности, моделирующих область гидравлически гладких труб, а гидравлическое сопротивление на пору возникает вследствие изменения скорости потока по величине и направлению и зависит в основном от геометрических размеров и форм местных сопротивлений.

Эффективность и равномерность регенерации существенно зависят от величины и равномерности давления, создаваемого во внутренних полостях монофракционного каркаса. Экспериментально установлено, что максимальная эффективность и равномерная регенерация мембранных фильтрующих элементов предложенной конструкции обеспечивается импульсным давлением, в 1,2-1,5 раза превышающим давление фильтрации, в течение 1-2,5 с. При этом полностью восстанавливается производительность мембранного аппарата.

Энергию разрывных напряжений, возникающих в процессе регенерации, особенно в крупнозернистом каркасе, приводящую к образованию и развитию трещин, эффективно гасят напряжения сжатия, сформированные при температурах (1000-1500°С) получения фильтрующего мембранного элемента за счет разности КТР материала крупнозернистого каркаса и мелкозернистого материала мембраны, что увеличивает работоспособность мембранного аппарата при знакопеременных нагрузках.

Пример.

Опытные испытания мембранного аппарата были проведены с использованием мембранного модуля из 20 мембранных фильтрующих элементов, сформированных внутренним цилиндром из электрокорунда фракции 200-250 мкм на связке, полученной из гидрозоля алюминия с величиной частиц 400 нм и фильтрующей мембраной из карбида кремния с монофракцией 10-15 мкм на связке, полученной из золя диоксида кремния, с величиной частиц 150 нм. Толщина стенки внутреннего цилиндра составляла 5 мм, мембраны - 500 мкм. Мембранный аппарат обеспечивал степень очистки 99,9%, при тонкости фильтрации 0,2-2 мкм, производительность по воде 7000 л/м2 час·атм при увеличении межремонтного ресурса в 2-3 раза по сравнению с аналоговыми конструктивными решениями.

Полученные результаты характеризуют высокую надежность, воспроизводимость и эффективность предлагаемого мембранного аппарата по сравнению с существующими аналогами и позволяют прогнозировать широкое его использование с различными каркасными модификациями мембранного фильтрующего элемента в конкретных отраслях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЭРОТЕНК | 2010 |

|

RU2438996C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2000 |

|

RU2182568C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2379256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2371421C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2005 |

|

RU2288202C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2374208C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2182893C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИЦИОННЫХ МЕМБРАН | 2006 |

|

RU2340390C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2386605C1 |

Изобретение относится к трубчатым мембранным аппаратам для очистки жидкостей, в частности очистки пульп и стоков гальванических производств, природных вод в системах водоснабжения. Мембранный аппарат содержит мембранный модуль, выполненный из мембранных фильтрующих элементов, состоящих из двух коаксиально расположенных цилиндров, внутренний цилиндр выполнен из монофракционного крупнозернистого спеченного каркаса с керамической нанокристаллической связкой, керамическая мембрана выполнена из монофракционного мелкозернистого спеченного каркаса с керамической нанокристаллической связкой, причем мелкозернистый каркас выполнен из материала с КТР, не превышающим КТР материала крупнозернистого каркаса, и соединен с крупнозернистым каркасом диффузионным слоем в точечных контактах спекания мелкозернистых и крупнозернистых монофракций. Каркасы выполнены из высокоплотных монофракций на керамической связке с размером зерна от 100 до 500 нм при соотношении проницаемого порового объема крупнозернистого каркаса к проницаемому поровому объему мелкозернистого каркаса в пределах от 1:1 до 1:2. Изобретение позволяет повысить ресурс работоспособности и КПД мембранного аппарата. 10 з.п. ф-лы, 2 ил.

1. Мембранный аппарат, состоящий из корпуса с патрубками для подвода исходной очищаемой жидкости, отвода очищенной жидкости и концентрата, трубной решетки с закрепленными в ней трубчатыми керамическими мембранными элементами, изготовленными в виде двух коаксиально расположенных цилиндров, причем внутренний цилиндр, выполняющий роль подложки, выполнен из крупнопористой керамики, на внешней поверхности которого расположена мелкопористая керамическая мембрана, отличающийся тем, что трубчатый мембранный элемент содержит внутренний цилиндр из керамического крупнозернистого спеченного каркаса с керамической нанокристаллической связкой, керамическая мембрана выполнена из монофракционного мелкозернистого спеченного каркаса с керамической нанокристаллической связкой, причем мелкозернистый каркас выполнен из материала КТР не превышающим КТР материала крупнозернистого каркаса и соединен с крупнозернистым каркасом диффузионным слоем в точечных контактах спекания мелкозернистых и крупнозернистых монофракций.

2. Аппарат по п.1, отличающийся тем, что крупнозернистый и мелкозернистый каркас выполнен с использованием монофракционных порошков из керамических материалов с плотностью, близкой к теоретической.

3. Аппарат по любому из пп.1,2, отличающийся тем, что крупнозернистый каркас выполнен из монофракций размером не мене 100 мкм.

4. Аппарат по любому из пп.1,2, отличающийся тем, что мелкозернистый каркас выполнен из монофракций размером не более 20-25 мкм.

5. Аппарат по п.1, отличающийся тем, что нанокристаллическая связка получена из коллоидов, гелей, растворимых солей предшественников материалов связки с величиной частиц от 100 до 500 нм.

6. Аппарат по п.1, отличающийся тем, что крупнозернистый каркас фильтрующего мембранного элемента выполнен из коррозионностойкой оксидной керамики.

7. Аппарат по п.1, отличающийся тем, что крупнозернистый каркас фильтрующего мембранного элемента выполнен из кремнийсодержащей оксидной керамики.

8. Аппарат по п.1, отличающийся тем, что крупнозернистый каркас фильтрующего мембранного элемента выполнен из бескислородной керамики.

9. Аппарат по п.1, отличающийся тем, что мелкозернистый каркас фильтрующего мембранного элемента выполнен из кремнийсодержащей оксидной керамики.

10. Аппарат по п.1, отличающийся тем, что мелкозернистый каркас фильтрующего мембранного элемента выполнен из кремнийсодержащей, бескислородной керамики.

11. Аппарат по п.1, отличающийся тем, что соотношение проницаемого перового объема крупнозернистого каркаса к проницаемому перовому объему мелкозернистого каркаса находится в пределах 1:1 до 1,2.

| МЕМБРАННЫЙ АППАРАТ | 1998 |

|

RU2141866C1 |

| АППАРАТ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ | 1995 |

|

RU2102127C1 |

| RU 99107319 A, 27.01.2001 | |||

| WO 2009054448 A1, 30.04.2009 | |||

| JP 2008296165 A, 11.12.2008. | |||

Авторы

Даты

2011-02-27—Публикация

2009-05-14—Подача