Изобретение относится к области эксплуатации и диагностики авиационного газотурбинного двигателя

Известен способ эксплуатации двигателя по его техническому состоянию, включающий сравнение фактической наработки двигателя и параметра деталей двигателя в эксплуатации с их предельно допустимым значением и определение остаточного ресурса двигателя и его ресурса по результатам этого сравнения (патент РФ №2162213, МКИ G01M 15/00, опубл. 2001).

Наиболее близким техническим решением является способ эксплуатации авиационного газотурбинного двигателя по его техническому состоянию (патент РФ №2236671, МКИ G01M 15/00, опубл. 2004). Способ включает сравнение фактической наработки двигателя и накопленной повреждаемости основных деталей во время эксплуатации с учетом их фактической наработки на каждом конкретном режиме работы двигателя с их предельно допустимыми значениями и последующее определение остаточного ресурса двигателя и его деталей по результатам этого сравнения.

В известном способе в качестве меры, характеризующей циклическую повреждаемость, применяют накопленную повреждаемость Пj=1/nj, где nj - число циклов до появления трещины в основной детали (ОД) при действии j-го типа цикла работы двигателя, т.е. повреждаемость оценивают косвенно.

Предельно допускаемые значения накопленных циклических повреждаемостей для каждой ОД и предельно допустимые значения наработок определяют по результатам натурных испытаний в условиях тяжелых режимов при работе двигателя на наземных стендах.

Вместе с тем известно (Asquith G., Pikard A., Fatigue Testing of Gas Turbine Compressor In “Full-scale Fatigue Testing of Components and Structures”, Ed. By K.J.Marsh. Butterworths, 1994, pp 210-234), что лишь в одной из 1000 ОД, отстраненных от эксплуатации по известному способу, будет иметь место фактическое образование трещины.

Кроме этого известно, что при образовании трещины в материале ОД и при высокой вязкости разрушения современных материалов ОД (например, сплавы на основе никеля) трещина развивается крайне медленно в реальных условиях эксплуатации и такие детали могут эксплуатироваться на протяжении продолжительного времени.

Таким образом, происходит значительное отстранение от эксплуатации ОД авиационных двигателей с неисчерпанным остаточным ресурсом вследствие невысокой достоверности оценки повреждаемости ОД двигателя. Кроме того, определение предельно допустимых значений повреждаемостей с использованием длительных стендовых испытаний двигателя приводит к существенным материальным затратам.

В основу изобретения положена задача повышения экономичности (доходности) эксплуатации авиационного двигателя без потери надежности.

Техническим результатом является отстранение от эксплуатации авиационных двигателей адекватно исчерпанию остаточных ресурсов за счет определения этих ресурсов по прямому параметру повреждаемости.

Другим техническим результатом является отказ от проведения опережающих дорогостоящих испытаний по определению допустимых значений наработок.

Поставленная задача решается тем, что в способе эксплуатации авиационного двигателя по его техническому состоянию, включающем регистрацию параметров, определяющих работу двигателя, определение накопленной повреждаемости каждой основной детали двигателя с учетом режимов работы двигателя и последующее определение остаточного ресурса путем сравнения накопленной повреждаемости с предельно допустимым значением, в качестве параметра, характеризующего повреждаемость детали двигателя, используют длину трещины, развивающейся в зоне наибольшей концентрации напряжений при эксплуатации двигателя от дефекта, не обнаруженного методами неразрушающего контроля, при определении величины повреждаемости рассчитывают прирост длины трещины ΔLik за полет и интегральную длину трещины LΣik, накопленную в полетах, с учетом реальных циклов нагружения (k) двигателя в процессе работы и предварительно определенной расчетной зависимости интенсивности напряжений от длины трещины:·(ΔKij(LΣi(k-1)).

Целесообразно, при определении остаточного ресурса двигателя, в случае приближения рассчитанного значения длины трещины к предельно допустимому, контролировать наличие и фактическую длину трещины устройствами неразрушающего контроля и эксплуатацию прекращать в случае, когда при контроле выявлено, что фактическая длина трещины приблизилась к своему предельно допустимому значению.

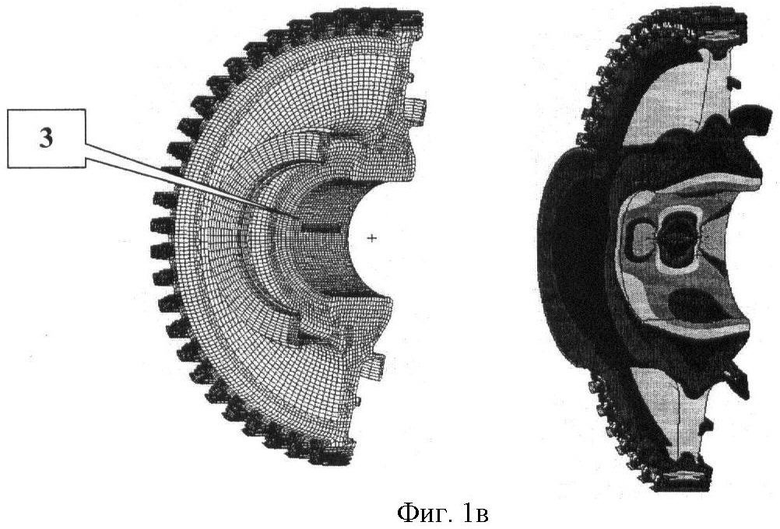

В дальнейшем изобретение поясняется описанием и чертежами, где на фиг.1 (а, б, в) представлены фрагменты обода, галтели и ступицы (соответственно) основной детали - диска турбины авиационного двигателя - с расчетными эпюрами распределения напряжений и указанием наиболее нагруженных (опасных) по результатам расчетов на прочность мест (обозначены цифрами 1, 2, 3), в которых расположены начальные трещины;

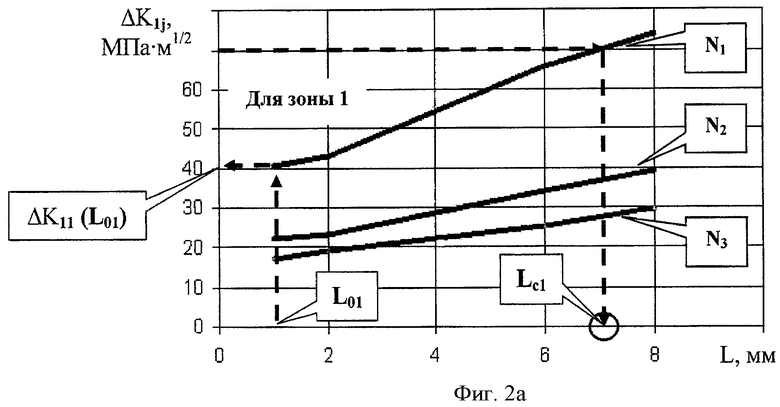

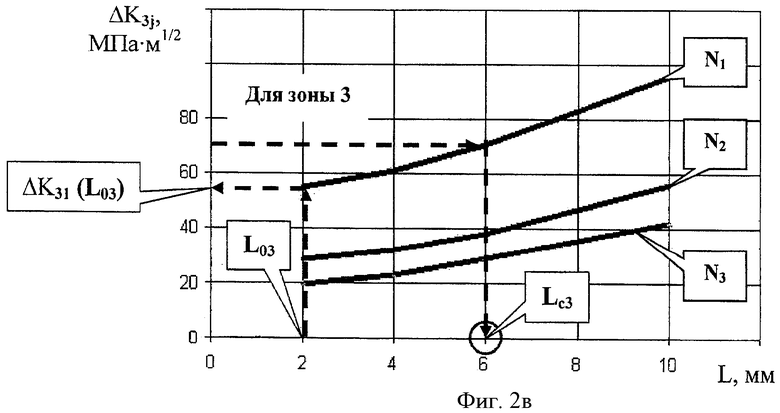

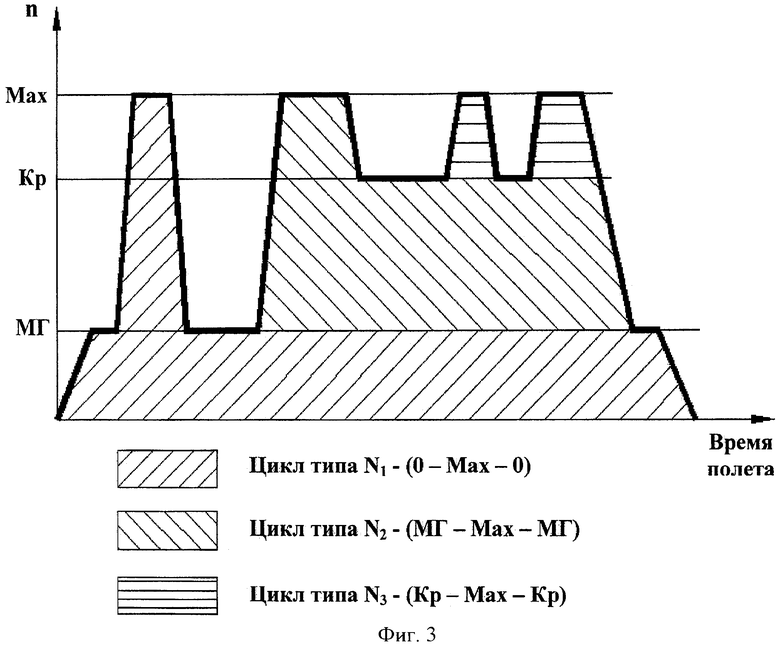

фиг.2 (а, б, в) иллюстрирует расчетные зависимости интенсивности напряжений для каждой опасной зоны диска от длины трещины 1-3 фиг.1 (а, б, в) и типа цикла нагружения по фиг.3;

фиг.3 иллюстрирует изменение частоты вращения основной детали в процессе выполнения полета, полученное по результатам обработки данных бортовой системы объективного контроля, и типы циклов нагружения детали, полученные на основе использования методов схематизации случайных процессов;

фиг.4 (а, б, в) иллюстрирует расчетные зависимости длин трещин для опасных зон (1, 2, 3) основной детали в процессе эксплуатации от числа выполненных полетов.

При осуществлении способа эксплуатации, согласно изобретению, в качестве параметра, характеризующего повреждаемость в каждой из ОД двигателя, используют расчетную длину трещины, которая развивается в зоне наибольшей концентрации напряжений при эксплуатации двигателя от дефекта, не обнаруженного неразрушающими методами контроля. При этом рост трещины происходит под действием циклически меняющихся нагрузок, действующих на ОД.

При определении величины повреждаемости рассчитывают прирост длины трещины ΔLik за полет и интегральную длину трещины LΣik, накопленную в полетах, с учетом реальных циклов нагружения (k) двигателя в процессе работы и предварительно определенной расчетной зависимости интенсивности напряжений от длины трещины: (ΔKij(LΣi(k-1)).

Априори считают известным, что в каждой изготовленной основной детали присутствуют дефекты (начальные трещины), размер которых мал и не поддается выявлению применяемыми на этапах изготовления детали методами неразрушающего контроля. Известно, что размер таких невыявляемых дефектов может составлять от десятых долей миллиметра до нескольких миллиметров в зависимости от сложности геометрии контролируемой детали.

Дефекты возникают как из-за несовершенства материала детали (химическая и механическая неоднородность, посторонние включения и т.д.), так и из-за несовершенства технологии изготовления (риски при обработке резанием, газовая пористость при литье и сварке и т.д.) и поэтому носят случайный характер.

Далее осуществление способа показано на примере определения повреждаемости основной детали диска авиационного двигателя в его фрагментах - обода, галтели и ступицы.

Для определения величины реальной полетной повреждаемости с учетом реальных циклов нагружения двигателя в процессе работы предварительно определяют характерные типы циклов нагружения и расчетную зависимость интенсивности напряжений от длины трещины (ΔKij(LΣi(k-1)) известным образом согласно следующему.

1. Определяют характерные типы циклов нагружения по диапазонам изменения циклической нагрузки на ОД (циклической нагруженности ОД). Как правило, эти диапазоны определяются изменением частоты вращения ОД в процессе эксплуатации, например:

n0-nmax-n0; nМГ-nmax-nМГ; nкр-nmax-nкр,

где nmax - частота вращения ОД на максимальном режиме; nкр - частота вращения ОД на крейсерском режиме; nМГ - частота вращения ОД на режиме малого газа; n0 - частота вращения, равная нулю (двигатель выключен).

Определенные типы циклов нагружения представлены на рис.3 и для удобства обозначены как N1, N2, N3 и

N1 - соответствует изменению частоты вращения n0-nmax-n0;

N2 - соответствует изменению частоты вращения nМГ-nmax-nМГ;

N3 - соответствует изменению частоты вращения nкр-nmax-nкр.

Однако могут быть иные определенные типы циклов нагружения и их количество.

Рассчитывают прочность ОД и на основе этих расчетов определяют наиболее опасные с точки зрения циклической долговечности зоны ОД (опасные зоны). В одной ОД таких зон может быть несколько.

В ОД диска турбины после выполнения прочностных расчетов определены три опасные зоны (1, 2, 3), показанные на фиг.1.

2. Определяют методы неразрушающего контроля, которые будут применяться, и для определенных опасных зон каждой ОД определяют размер начального дефекта L0i, который может быть пропущен. Здесь i - номер опасной зоны в ОД.

Для диска турбины (фиг.1) определено, что в зонах 1, 2 и 3 могут быть пропущены дефекты (трещины) с начальной длиной, соответственно, L01=1 мм, L02=1 мм, L03=2 мм.

3. Проводят стандартные испытания материала ОД при рабочей температуре ОД на исследование свойств трещиностойкости (по ОСТ 1 92127-90) для определения характеристик C, m, ΔKc, характеризующих скорость распространения трещины в материале при циклическом нагружении, где C и m - коэффициенты, ΔKc - критическое значение интенсивности напряжений, при котором скорость роста трещины становится недопустимо большой.

Для материала ОД диска турбины, показанной на рис.1, в результате испытаний получены следующие значения: C=2·10-15, m=3.8, ΔKc=70 МПа·м1/2.

4. Определяют значения интенсивности напряжений ΔKi соответствующие произвольно заданным длинам трещин L.

Определение значений интенсивности напряжений от длины трещины ведется любым из известных в механике разрушения способом (например, В.З.Партон, Е.М.Морозов Механика упругопластического разрушения, М.: Наука, 1974.).

Зависимость ΔKjj от L определена для каждой опасной зоны каждой ОД и каждым из возможных в эксплуатации типом циклов N1, N2, N3 представлена на фиг.2 (индекс j - номер типа цикла нагружения ОД (N1, N2, N3)).

5. По полученным графикам зависимости ΔKi1 от длины трещины (фиг.2) для каждой опасной зоны ОД находят критическую длину трещины Lci, соответствующей критической величине интенсивности напряжений ΔKc, определенной при испытании образцов на трещиностойкость. Для зоны 1 диска Lc1=7 мм, для зоны 2 диска Lc2=7.5 мм, для зоны 3 диска Lc3=6 мм (фиг.2а, 2б и 2в, соответственно).

6. Для каждой опасной зоны ОД определяют предельно допустимую длину трещины [L]i по формуле [L]i=Lci/K, где K - коэффициент безопасности.

Приняв K=2, допустимые значения длин трещин для каждой опасной зоны ОД диска турбины определяют как: [L]1=3.5 мм, [L]2=3.75 мм, [L]3=3 мм.

Далее, при эксплуатации двигателя, за каждый полет обрабатывают данные бортовых накопителей, регистрирующих параметры полета, строят циклограмму изменения частоты вращения ОД и с использованием методов схематизации случайных процессов (например, известным «методом дождя» ГОСТ 25.101-83) представляют ее набором реальных простых циклов нагружения (фиг.3). Циклограмма, представленная на фиг.3, состоит из последовательности циклов: N1 - 1 шт, N2 - 1 шт, N3 - 2 шт.

Приняв, что до выполнения первого полета в каждой из трех опасных зон ОД мог быть дефект, пропущенный при проведении контроля ОД, с размерами L0i, прирост длины каждого дефекта ΔLi1 в каждой опасной зоне после выполнения первого полета цикла N1 определяют по формуле Пэриса ΔLi1=C·ΔKi1(L0i)m,

где: ΔKi1(L0i) - интенсивность напряжений, определенная для каждой опасной зоны ОД по соответствующему графику (фиг.2) от соответствующего размера начального дефекта в каждой зоне L0i. Тогда суммарная длина трещины в каждой опасной зоне после выполнения в полете цикла нагружения N1 будет LΣi1=ΔLi1+L0i.

Прирост длины трещины в каждой опасной зоне ОД после выполнения в полете цикла нагружения N2 будет определяться уже с учетом трироста длины каждой трещины, произошедшего после выполнения цикла гагружения N1, по формуле:

ΔLi2=C·ΔKi2(LΣi1)m.

Проводится определение суммарной длины трещины в каждой эпасной зоне после выполнения в полете цикла типа N2

LΣi2=ΔLi2+LΣi1.

Далее определяется прирост и суммарная длина трещин в каждой эпасной зоне после цикла N3 по формулам

ΔLi3=C·ΔKi3(LΣi2)m и LΣi3=ΔLi3+LΣi2.

После выполнения повторного цикла N3 прирост длин трещин и суммарные длины трещин к концу первого полета будут определяться по формулам ΔLi4=C·ΔKi3(LΣi3)m и LΣi4=ΔLi4+LΣi3.

Прирост длины трещины в i-й зоне ОД после выполнения очередного k-го цикла нагружения и суммарная длина трещины будет определяться формулами

где: ΔLik - прирост длины трещины в i-й зоне ОД после k-го цикла нагружения; ΔKij(LΣi(k-1)) - определенное по заранее построенному графику для i-й зоны ОД при j-ом типе нагружения значение интенсивности напряжений, соответствующее длине трещины LΣi(k-1) после предыдущего (k-1) цикла нагружения.

По окончании полетного задания рассчитанную длину трещины в каждой опасной зоне ОД LΣik сопоставляют с допустимым значением длины трещины для каждой зоны ОД [L]i. В случае выполнения условия

LΣik≥[L]i

для любой опасной зоны ОД, эксплуатация ОД должна быть прекращена и должен быть проведен осмотр опасных зон ОД на предмет возможного развития в ней трещины от предполагаемого дефекта.

В случае обнаружения развившегося дефекта деталь отстраняется от дальнейшей эксплуатации и заменяется новой. В случае отсутствия развитого дефекта предполагают, что дефект не развился, его длина принимается опять равной размеру начального дефекта L0i, не выявляемого применяемыми методами неразрушающего контроля, и эксплуатация ОД продолжается описанным выше порядком.

Для представленного диска турбины, предполагая для примера, что циклическое нагружение ОД в каждом полете происходит по схеме, изображенной на фиг.3, - то есть абсолютно одинаково (что в реальности невозможно), на фиг.4 (а-в) показаны расчетные скорости роста трещин для каждой из опасных зон фрагментов обода, галтели и ступицы (соответственно) основной детали - диска турбины авиационного двигателя - в зависимости от числа выполненных полетов. Из фиг.4б следует, что в опасной зоне 2 расчетная длина трещины достигнет предельно допустимого значения раньше, чем для других опасных зон (1 и 3). При этом число полетов двигателя составит 750.

Таким образом, при осуществлении способа эксплуатации авиационного двигателя, согласно изобретению, отстранение от эксплуатации авиационного двигателя происходит адекватно реальному исчерпанию остаточных ресурсов фрагментов обода, галтели и ступицы (соответственно) основной детали - диска турбины авиационного двигателя, и для восстановления эксплуатации требуется замена определенного поврежденного фрагмента, что повышает экономичность (доходность) эксплуатации авиационного двигателя без потери надежности.

Кроме того, экономичность (доходность) повышается за счет того, что способ не требует проведения опережающих дорогостоящих испытаний по определению предельно допустимых значений повреждаемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации авиационного газотурбинного двигателя по его техническому состоянию | 2022 |

|

RU2796563C1 |

| Способ эксплуатации авиационного газотурбинного двигателя по его техническому состоянию | 2023 |

|

RU2818426C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРИОДИЧНОСТИ КОНТРОЛЯ ДЕТАЛЕЙ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПРИ ЭКСПЛУАТАЦИИ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2014 |

|

RU2618145C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2020 |

|

RU2742321C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2018 |

|

RU2696523C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2008 |

|

RU2393451C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2389998C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРИОДИЧНОСТИ КОНТРОЛЯ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2017 |

|

RU2669432C1 |

| Способ оценки остаточного ресурса рабочего колеса гидротурбины на запроектных сроках эксплуатации | 2019 |

|

RU2721514C1 |

| Способ эксплуатации авиационного газотурбинного двигателя по его техническому состоянию | 2020 |

|

RU2753789C1 |

Изобретение относится к области эксплуатации и диагностики авиационного газотурбинного двигателя. Способ эксплуатации авиационного двигателя по его техническому состоянию осуществляют определением остаточного ресурса путем сравнения накопленной повреждаемости с предельно допустимым значением. В качестве параметра, характеризующего повреждаемость детали двигателя, используют длину трещины, развивающейся в зоне наибольшей концентрации напряжений при эксплуатации двигателя от дефекта, не обнаруженного методами неразрушающего контроля. При определении величины повреждаемости рассчитывают прирост длины трещины за полет и интегральную длину трещины, накопленную в полетах, с учетом реальных циклов нагружения двигателя в процессе работы и предварительно определенной расчетной зависимости коэффициента интенсивности напряжений от длины трещины. При определении остаточного ресурса, в случае приближения рассчитанного значения длины трещины к предельно допустимому, контролируют наличие и фактическую длину трещины устройствами неразрушающего контроля и эксплуатацию прекращают, если при контроле выявлено, что фактическая длина трещины приблизилась к своему предельно допустимому значению. Техническим результатом является отстранение от эксплуатации авиационных двигателей по исчерпанию остаточных ресурсов за счет определения этих ресурсов по прямому параметру повреждаемости, а также отказ от проведения опережающих дорогостоящих испытаний по определению допустимых значений наработок. 4 ил.

Способ эксплуатации авиационного двигателя по его техническому состоянию, включающий регистрацию параметров, определяющих работу двигателя, определение накопленной повреждаемости каждой основной детали двигателя с учетом режимов работы двигателя и последующее определение остаточного ресурса путем сравнения накопленной повреждаемости с предельно допустимым значением, отличающийся тем, что в качестве параметра, характеризующего повреждаемость детали двигателя, используют длину трещины, развивающейся в зоне наибольшей концентрации напряжений при эксплуатации двигателя от дефекта, необнаруженного методами неразрушающего контроля, при определении величины повреждаемости рассчитывают прирост длины трещины за полет и интегральную длину трещины, накопленную в полетах, с учетом реальных циклов нагружения двигателя в процессе работы и предварительно определенной расчетной зависимости коэффициента интенсивности напряжений от длины трещины, при определении остаточного ресурса в случае приближения рассчитанного значения длины трещины к предельно допустимому контролируют наличие и фактическую длину трещины устройствами неразрушающего контроля и эксплуатацию прекращают, если при контроле выявлено, что фактическая длина трещины приблизилась к своему предельно допустимому значению.

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2003 |

|

RU2236671C1 |

| СПОСОБ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ДИЗЕЛЯ | 2000 |

|

RU2162213C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДВИГАТЕЛЯ | 2005 |

|

RU2308014C2 |

| СПОСОБ БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2007 |

|

RU2374614C2 |

| US 7020595 B1, 28.03.2006 | |||

| ЕР 1619489 В1, 19.03.2008. | |||

Авторы

Даты

2012-01-10—Публикация

2010-03-23—Подача