Изобретение относится к области эксплуатации и диагностики авиационных газотурбинных двигателей с учетом конкретных условий эксплуатации.

Прототипом заявленного изобретения является известный способ эксплуатации авиационного газотурбинного двигателя по его техническому состоянию (RU 2439527, МПК G01M 15/14, опубликовано 10.01.2012), согласно которому осуществляют регистрацию параметров, определяющих работу двигателя, определение накопленной повреждаемости каждой основной детали двигателя с учетом режимов работы двигателя и последующее определение остаточного ресурса путем сравнения накопленной повреждаемости с предельно допустимым значением. В качестве параметра, характеризующего повреждаемость детали двигателя, в известном патенте используют длину трещины, развивающейся в зоне наибольшей концентрации напряжений при эксплуатации двигателя от дефекта, необнаруженного методами неразрушающего контроля. При определении величины повреждаемости рассчитывают прирост длины трещины за полет и интегральную длину трещины, накопленную в полетах, с учетом реальных циклов нагружения двигателя в процессе работы и предварительно определенной расчетной зависимости коэффициента интенсивности напряжений (КИН) от длины трещины. При определении остаточного ресурса в случае приближения рассчитанного значения длины трещины к предельно допустимому контролируют наличие и фактическую длину трещины устройствами неразрушающего контроля. Эксплуатация прекращается, если при контроле выявлено, что фактическая длина трещины приблизилась к своему предельно допустимому значению.

Недостатком известного способа является низкая точность определения остаточного ресурса двигателя вследствие необъективности механизма подсчета длины трещины, не учитывающего влияния полетных условий на прирост трещины от циклов нагружения двигателя. В известном способе для определения прироста трещины каждой основной детали каждого цикла нагружения используют расчетную зависимость коэффициента интенсивности напряжений от длины трещины, предварительно определенную при максимальных условиях нагружения всего диапазона эксплуатации. Однако, как показывает практика, около 80% эксплуатации двигателей высокоманевренных летательных аппаратов (ЛА) осуществляется на дозвуковых скоростях и высотах до 10 километров, при которых нагруженность основных деталей двигателя значительно ниже максимальной [Гогаев Г.П., Немцев Д.В. «Совершенствование методики контроля выработки ресурса по малоцикловой усталости основных деталей ГТД высокоманевренных ЛА», Сборник «XLII Международной молодежной научной конференции «Гагаринские чтения» МАИ, г. Москва, 2018 г., стр. 124-125]. Также опыт эксплуатации и математические модели двигателей и ЛА свидетельствуют о том, что у каждого режима работы двигателя разные границы реализации по полетным условиям.

Таким образом, использование указанного механизма подсчета длины трещины приводит к неполному использованию потенциальных возможностей деталей двигателя по ресурсу и, как следствие, к увеличению стоимости жизненного цикла двигателя за счет замены не исчерпавших ресурс деталей двигателя при ремонте.

Техническим результатом, достигаемым при использовании заявленного способа, является более полное использование потенциальных возможностей деталей двигателя по ресурсу за счет применения усовершенствованного механизма подсчета длины трещины. Достижение предельно допустимых значений длины трещины у деталей при использовании заявленного способа происходит по истечению большего периода эксплуатации по сравнению с прототипом. Таким образом, использование заявленного способа снижает стоимость жизненного цикла двигателя.

Указанный технический результат достигается тем, что в заявленном способе эксплуатации авиационного газотурбинного двигателя по его техническому состоянию, включающем регистрацию параметров, определяющих работу двигателя, определение накопленной повреждаемости каждой основной детали двигателя с учетом режимов работы двигателя и последующим определением остаточного ресурса двигателя путем сравнения интегральной длины трещины, развивающейся в одном или нескольких опасных местах наибольшей концентрации напряжений основной детали при эксплуатации двигателя от дефекта, необнаруженного методами неразрушающего контроля, с предельно допустимым значением, при этом интегральную длину трещины определяют с учетом прироста длины трещины за каждый полет, реальных циклов нагружения двигателя в процессе работы и предварительно определенной расчетной зависимости коэффициента интенсивности напряжений от длины трещины, при определении остаточного ресурса двигателя в случае приближения рассчитанного значения интегральной длины трещины к предельно допустимому значению контролируют наличие и фактическую длину трещины устройствами неразрушающего контроля и эксплуатацию основной детали прекращают, если при контроле выявлено, что фактическая длина трещины приблизилась к своему предельно допустимому значению, предварительно определяют диапазоны полетных условий реализации циклов нагружения двигателя, производят разделение диапазонов полетных условий реализации циклов нагружения на зоны, для каждой зоны и каждой основной детали определяют расчетную зависимость коэффициента интенсивности напряжений от длины трещины и при определении прироста трещины за полет и интегральной длины трещины учитывают зарегистрированные параметры, определяющие работу двигателя, включающие параметры, характеризующие полетные условия реализации каждого цикла нагружения.

Разделение диапазона полетных условий реализации циклов нагружения авиационного газотурбинного двигателя на зоны, определение для каждой зоны расчетной зависимости интенсивности напряжений от длины трещины для каждой основной детали, а также определение прироста трещины за полет и интегральной длины трещины с учетом зарегистрированных параметров, характеризующих полетные условия реализации каждого цикла нагружения, позволяет использовать при определении интегральной длины трещины различные значения прироста длины трещины по принадлежности зарегистрированных параметров, соответствующих во времени пику выделенного цикла нагружения, к выделенной зоне полетных условий двигателя. Если пик выделенного цикла соответствует границе зон, то для определения прироста трещины для опасных мест наибольшей концентрации напряжений основной детали используют прирост трещины, принадлежащий одной из смежных зон, в которой ее значение будет наименьшим, в результате подсчет накопленной повреждаемости будет максимально приближен к полетным условиям. Таким образом, в заявленном способе учитываются полетные условия, при которых был реализован выделенный цикл нагружения.

Существенные признаки могут иметь развитие и дополнение.

Диапазоны полетных условий реализации циклов нагружения двигателя определяют на основе данных математических моделей двигателя и летательного аппарата или по результатам анализа серийной эксплуатации.

При разделении всего диапазона полетных условий реализации циклов нагружения на зоны количество и размеры зон выбирают для каждой основной детали индивидуально для достижения необходимой точности подсчета интегральной длины трещины. В качестве критерия для определения количества и размеров зон может быть использовано относительное изменение величины повреждаемости между зонами таким образом, что для соседних зон данное изменение не должно превышать выбранного допуска. Минимальная величина допуска соответствует такому значению относительного изменения величины повреждаемости между зонами, при котором дальнейшее уменьшение размера и соответствующее увеличение количества зон не приводит к значимому уточнению накопленной повреждаемости и при этом требует существенного увеличения потребных вычислений.

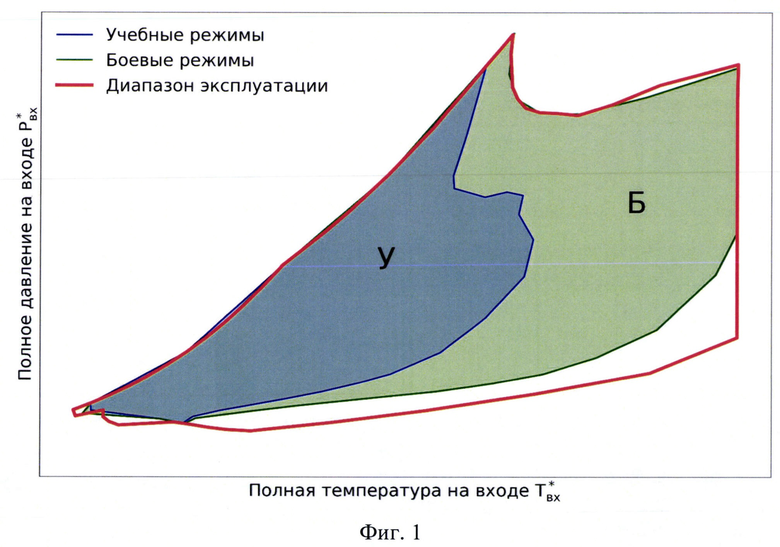

Используют в качестве параметров, характеризующих полетные условия реализации циклов нагружения, параметры на входе в двигатель - полную температуру и полное давление, что обусловлено тем, что именно эти параметры определяют условия термомеханического нагружения основных деталей.

Заявленное изобретение поясняется далее более подробным описанием его осуществления со ссылкой на фигуры, где представлены:

на фиг. 1 - график диапазонов полетных условий реализации циклов нагружения двигателя в координатах полной температуры и полного давления на входе в двигатель на различных режимах работы двигателя;

на фиг. 2 - график диапазонов полетных условий реализации циклов нагружения двигателя с разделением на зоны;

на фиг. 3 - график зависимостей коэффициента интенсивности напряжений от длины трещины для различных зон диапазонов полетных условий;

на фиг. 4 - график функции изменения частоты оборотов двигателя во времени;

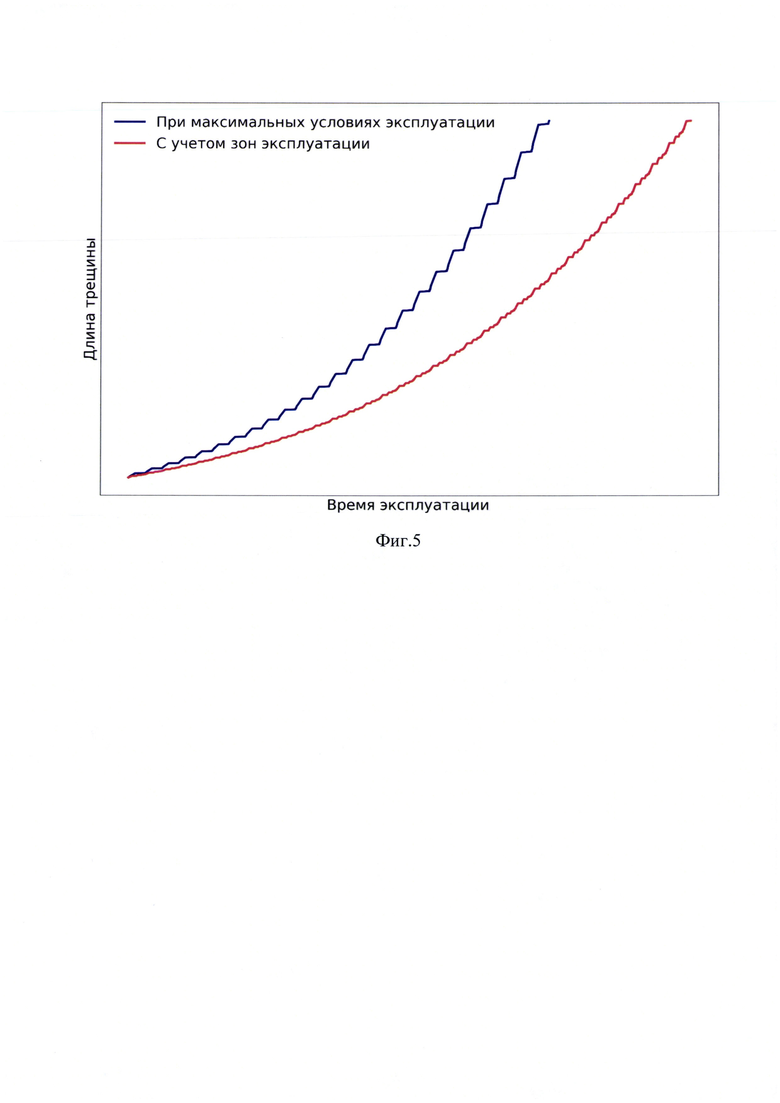

на фиг. 5 - график зависимости интегральной длины трещины от продолжительности эксплуатации при различных способах эксплуатации авиационного двигателя.

Способ эксплуатации авиационного газотурбинного двигателя основан на том, что в процессе эксплуатации сравнивают фактическую наработку двигателя и интегральную длину трещины в каждой из опасных мест его основных деталей с их предельно допустимыми значениями, определяемыми по результатам испытаний усталостных свойств материала деталей и расчетам напряженно-деформированного состояния опасных областей детали.

Заявленный способ осуществляется следующим образом.

1) На этапе проектирования и доводки двигателя, с целью упрощения учета многообразия режимов его работы, проводят схематизацию нагружения. За основной характерный параметр работы двигателя, определяющий режим нагружения, принимают частоту вращения ротора. Для схематизации нагружения двигателя весь диапазон изменения его работы по частоте вращения разделяют на ряд назначенных режимов и определяют диапазоны значений частот вращения, соответствующих им. Количество назначенных режимов работы двигателя и соответственно типовых циклов нагружения могут варьировать и определяют с учетом технических требований к двигателю, его системы управления, влияния изменения частоты вращения ротора на выработку циклической долговечности основных деталей двигателя (таких как диски компрессора и турбины, камера сгорания, валы, а так же другие детали, разрушение которых может привести к опасным последствиям [Авиационные правила. Часть 33. Нормы летной годности двигателей воздушных судов]), а также назначения летательного аппарата, в составе которого данный двигатель применяется.

На примере выделения в диапазоне изменения работы двигателя по частоте вращения назначенных режимов: МГ - малый газ, КР - крейсерский режим, МАХ У - максимальный учебный режим, МАХ Б - максимальный боевой режим - выделяют следующие типовые циклы нагружения:

N1У - соответствует изменению частоты вращения n0 - nMAX У - n0;

N2У - соответствует изменению частоты вращения nМГ - nMAX У - nМГ;

N3У - соответствует изменению частоты вращения nКР - nMAX У - nКР,

N1Б - соответствует изменению частоты вращения n0 - nMAX Б - n0;

N2Б - соответствует изменению частоты вращения nМГ - nMAX Б - nМГ;

N3Б - соответствует изменению частоты вращения nКР - nMAX Б - nКР,

где n0 - частота вращения, равная нулю (двигатель выключен);

nМГ - диапазон частот вращения на режиме малого газа;

nКР - диапазон частот вращения на крейсерском режиме;

nMAX У - диапазон частот вращения на максимальном учебном режиме,

nMAX Б - диапазон частот вращения на максимальном боевом режиме.

2) Далее на этапе проектирования и доводки двигателя определяют диапазоны полетных условий реализации циклов нагружения, например, на основе данных математических моделей двигателя и ЛА или по результатам серийной эксплуатации. Наиболее достоверным способом определения диапазонов полетных условий реализации циклов нагружения является анализ серийной эксплуатации. Рекомендуется использовать программу ЭксКон v. 1.0 [Программа ЭВМ РФ №2018665849 от 11.12.2018 г.] или ее последующие версии, позволяющие в автоматизированном режиме проводить анализ реализации полетных условий в эксплуатации. В качестве параметров, характеризующих полетные условия, могут быть использованы значения скорости (число Маха M или приборная скорость Vпр), высоты полета Н, полной температуры на входе в двигатель Т*вх, полного давления на входе в двигатель Р*вх, и других параметров, позволяющих определить условия термомеханического нагружения основных деталей. В рассматриваемом примере реализации заявленного способа в качестве параметров, характеризующих полетные условия, используют полную температуру Т*вх и полное давление P*вх на входе в двигатель. При различных сочетаниях параметров M и H параметры на входе в двигатель Т*вх и Р*вх могут быть сходными, кроме того Т*вх и Р*вх - классические возмущающие воздействия теории систем управления авиационных силовых установок, которые совместно с заданным режимом работы двигателя однозначно определяют условия термомеханического нагружения узлов и деталей. Таким образом, становится возможным группировать различные условия по значениям параметров M и H, обладающие сходными значениями параметров T*вх и P*вх на входе в двигатель. Параметры T*вх и P*вх измеряют непосредственно на двигателе или рассчитывают по замеряемым непосредственно на двигателе параметрам.

Пример диапазонов полетных условий реализации циклов нагружения Б (N1, N2, N3) и У (N1, N2, N3) представлен на фиг 1.

3) Производится разделение полученных диапазонов полетных условий реализаций циклов нагружения на зоны. Количество и размеры зон выбираются индивидуально для каждого типа цикла нагружения каждой основной детали. Увеличение количества зон позволяет повысить точность контроля роста трещины, но увеличивает потребный объем вычислений.

В качестве примера на фиг. 2 представлено деление на зоны для циклов N1У.

4) Для выбранных опасных мест наибольшей концентрации напряжений каждой основной детали определяют размер начального дефекта L0i, необнаруженного методами неразрушающего контроля. Для каждой основной детали может быть выбрано одно или несколько опасных мест, обозначаемых i. Опасные места определяются исходя из напряженно-деформированного состояния основной детали, возможности исследования данных мест методами неразрушающего контроля, возможного наличия в данных местах дефектов металлургического и технологического характера. В зависимости от вышеперечисленных условий в каждой основной детали может быть одно или несколько опасных мест.

5) Для применяемых материалов основных деталей проводят стандартные испытания свойств трещиностойкости при рабочей температуре (по ОСТ 1 92127-90) для определения характеристик С, m, ΔKc, характеризующих скорость распространения трещины в материале при циклическом нагружении, где С и m - коэффициенты уравнения Пэриса, ΔKc - критическое значение коэффициента интенсивности напряжений, при котором скорость роста трещины становится недопустимо большой.

6) Проводят необходимые расчеты по определению значений коэффициентов интенсивности напряжений ΔK, соответствующих произвольно заданным длинам L трещин каждого места каждой основной детали для каждого типа цикла при разных полетных условиях в заданных зонах по пункту 3. Определение значений коэффициентов интенсивности напряжений от длины трещины ведется любым из известных в механике разрушения способом (например, В.З. Партон, Е.М. Морозов Механика упругопластического разрушения, М.: Наука, 1974).

По полученным значениям строятся зависимости коэффициентов интенсивности напряжений от произвольной длины трещины ΔKijk=f(L) для каждого опасного места каждой основной детали i каждого типа цикла j каждой зоны реализации цикла k.

Пример построения зависимостей для разных зон приведен на фиг. 3.

7) По полученным графикам зависимости коэффициента интенсивности напряжений от длины трещины ΔKijk=f(L) для каждого опасного места каждой основной детали находят критическую длину трещины Lci, соответствующую критической величине коэффициента интенсивности напряжений ΔKc, определенного при испытании образцов на трещиностойкость. Поскольку каждому опасному месту соответствуют несколько определенных зависимостей коэффициента интенсивности напряжений от длины трещины в случаях для разных зон, то итоговой величиной ΔKc принимается наименьшая из полученных величин в разных зонах (в запас).

8) Для каждой опасной зоны ОД определяют предельно допустимую длину трещины Lдопi по формуле Lдопi=Lci/Z, где Z - коэффициент безопасности.

9) При эксплуатации двигателя для контроля достижения предельных значений Lдопi используют алгоритмы обработки регистрируемой полетной информации, позволяющие выделять типовые циклы нагружения. В основе указанных алгоритмов лежит функция изменения частоты оборотов двигателя во времени.

Определение циклов нагружения осуществляют в следующей последовательности:

а) Для циклограммы изменения частоты оборотов двигателя за один полет определяют все экстремумы временной функции n=f(τ) (Фиг. 4);

б) В соответствии с методами схематизации случайных процессов (ГОСТ 25.101-83) выделяют все циклы нагружения функции n=f(τ).

Во время полета с необходимой периодичностью регистрируют параметры Т*вх и Р*вх. После выделения типовых циклов нагружения определяют значения регистрируемых параметров Т*вх и Р*вх, соответствующих во времени пикам выделенных циклов (Фиг. 4).

По принадлежности выбранных параметров Т*вх и Р*вх к выделенной зоне полетных условий двигателя выбирают соответствующую зависимость коэффициента интенсивности напряжений от длины трещины ΔKijk=f(L), которую в дальнейшем используют для подсчета прироста длины трещины ΔLni по формуле Пэриса ΔLni=CΔKi(LΣ(n-1)i)m, где: ΔKi(LΣ(n-1)i) - интенсивность напряжений, определенная для каждого опасного места каждой основной детали по соответствующему графику (фиг. 3) от интегральной длины трещины LΣ(n-1)i.

Интегральная длина трещины до выполнения первого полета принимается равной длине начального дефекта L0i, необнаруженного методами неразрушающего контроля. После выполнения первого цикла нагружения прирост трещины составит ΔL1i=CΔKi(L0i)m, а длина трещины LΣ1i=L0i+ΔL1i. Далее прирост трещины от последующих циклов нагружения будет определяться с учетом интегральной длины трещины после предыдущих циклов нагружения.

10) По окончании полета полученную интегральную длину трещины LΣi для каждого опасного места сравнивают с предельно допустимым значением длины трещины Lдопi. В случае выполнения условия LΣi ≥ Lдопi для любого из опасных мест основной детали эксплуатацию основной детали прекращают и проводят инспекцию опасных мест основной детали на предмет возможного развития в ней трещины от предполагаемого дефекта.

В случае обнаружения развившегося дефекта деталь отстраняется от дальнейшей эксплуатации и заменяется новой. В случае отсутствия развитого дефекта предполагают, что дефект не развился, его длина вновь принимается равной размеру начального дефекта L0i, не выявляемого применяемыми методами неразрушающего контроля, и эксплуатация основной детали продолжается описанным выше порядком.

Таким образом, новый подход к осуществлению способа эксплуатации авиационного двигателя согласно изобретению позволяет учесть влияние полетных условий в определении прироста и интегральной длины трещины, что позволит увеличить срок эксплуатации без отстранения деталей и снизить стоимость жизненного цикла двигателя. На фиг. 5 изображены интегральные приросты длины трещины для одного опасного места основной детали с учетом влияния полетных условий и с учетом работы в зоне максимальных условий нагружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации авиационного газотурбинного двигателя по его техническому состоянию | 2023 |

|

RU2818426C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2010 |

|

RU2439527C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2020 |

|

RU2742321C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2389998C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРИОДИЧНОСТИ КОНТРОЛЯ ДЕТАЛЕЙ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПРИ ЭКСПЛУАТАЦИИ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2014 |

|

RU2618145C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2018 |

|

RU2696523C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2003 |

|

RU2236671C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2008 |

|

RU2393451C1 |

| Способ эксплуатации авиационного газотурбинного двигателя по его техническому состоянию | 2020 |

|

RU2753789C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ЭКСПЛУАТИРУЕМЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2551245C1 |

Изобретение относится к области эксплуатации и диагностики авиационных газотурбинных двигателей. Способ эксплуатации авиационного газотурбинного двигателя по его техническому состоянию включает определение накопленной повреждаемости каждой основной детали двигателя с учетом режимов работы двигателя и последующим определением остаточного ресурса двигателя путем сравнения интегральной длины трещины, развивающейся в одном или нескольких опасных местах наибольшей концентрации напряжений основной детали при эксплуатации двигателя от дефекта, не обнаруженного методами неразрушающего контроля, с предельно допустимым значением, в случае приближения рассчитанного значения интегральной длины трещины к предельно допустимому значению контролируют наличие и фактическую длину трещины устройствами неразрушающего контроля и эксплуатацию прекращают, если при контроле выявлено, что фактическая длина трещины приблизилась к своему предельно допустимому значению, предварительно определяют диапазоны полетных условий реализации циклов нагружения двигателя, производят разделение диапазонов полетных условий реализации циклов нагружения на зоны, для каждой зоны и каждой основной детали определяют расчетную зависимость коэффициента интенсивности напряжений от длины трещины и при определении прироста трещины за полет и интегральной длины трещины учитывают зарегистрированные параметры, определяющие работу двигателя, включающие параметры, характеризующие полетные условия реализации каждого цикла нагружения. Технический результат - более полное использование потенциальных возможностей деталей двигателя по ресурсу за счет применения усовершенствованного механизма подсчета длины трещины. 3 з.п. ф-лы, 5 ил.

1. Способ эксплуатации авиационного газотурбинного двигателя по его техническому состоянию, включающий регистрацию параметров, определяющих работу двигателя, определение накопленной повреждаемости каждой основной детали двигателя с учетом режимов работы двигателя и последующим определением остаточного ресурса двигателя путем сравнения интегральной длины трещины, развивающейся в одном или нескольких опасных местах наибольшей концентрации напряжений основной детали при эксплуатации двигателя от дефекта, не обнаруженного методами неразрушающего контроля, с предельно допустимым значением, при этом интегральную длину трещины определяют с учетом прироста длины трещины за каждый полет, реальных циклов нагружения двигателя в процессе работы и предварительно определенной расчетной зависимости коэффициента интенсивности напряжений от длины трещины, при определении остаточного ресурса двигателя в случае приближения рассчитанного значения интегральной длины трещины к предельно допустимому значению контролируют наличие и фактическую длину трещины устройствами неразрушающего контроля и эксплуатацию основной детали прекращают, если при контроле выявлено, что фактическая длина трещины приблизилась к своему предельно допустимому значению, отличающийся тем, что предварительно определяют диапазоны полетных условий реализации циклов нагружения двигателя, производят разделение диапазонов полетных условий реализации циклов нагружения на зоны, для каждой зоны и каждой основной детали определяют расчетную зависимость коэффициента интенсивности напряжений от длины трещины и при определении прироста трещины за полет и интегральной длины трещины учитывают зарегистрированные параметры, определяющие работу двигателя, включающие параметры, характеризующие полетные условия реализации каждого цикла нагружения.

2. Способ по п. 1, отличающийся тем, что определяют диапазоны полетных условий реализации циклов нагружения двигателя на основе данных математических моделей двигателя и летательного аппарата или по результатам анализа серийной эксплуатации.

3. Способ по п. 1, отличающийся тем, что при разделении всего диапазона полетных условий реализации циклов нагружения на зоны количество и размеры зон выбирают для каждой основной детали индивидуально.

4. Способ по п. 1, отличающийся тем, что используют в качестве параметров, характеризующих полетные условия реализации циклов нагружения, параметры на входе в двигатель - полную температуру и полное давление.

| СПОСОБ ЭКСПЛУАТАЦИИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ПО ЕГО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ | 2010 |

|

RU2439527C2 |

| СПОСОБ И УСТРОЙСТВО ПРОВЕРКИ ИНСПЕКЦИОННОЙ СИСТЕМЫ ДЛЯ ОБНАРУЖЕНИЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ | 2014 |

|

RU2665806C2 |

| ЭЛЕКТРИЧЕСКАЯ ЛАМПА НАКАЛИВАНИЯ, НАПОЛНЕННАЯ ИНЕРТНЫМ ГАЗОМ | 1924 |

|

SU1056A1 |

Авторы

Даты

2023-05-25—Публикация

2022-08-22—Подача