Изобретение относится к нефтедобывающей промышленности и предназначено для временного перекрытия ствола скважины при проведении изоляционных работ при капитальном ремонте скважин, исследовании и обработке пластов.

Известен пакер (патент РФ №2137901, МПК 8 Е21В 33/12, опубл. в бюл. №26 от 20.09.1999 г.), содержащий полый ствол с заглушкой и упором, установочный фиксатор, приводной корпус и шток установочного гидроцилиндра, размещенные на стволе конус со шлипсами, уплотнительный элемент и фиксатор положения уплотнительного элемента с удерживающими губками.

Недостатком пакера является сложность конструкции, обусловленная наличием сложных деталей, таких как конус, фиксатор положения уплотнительного элемента с удерживающими губками, конические вкладыши, которые требуют высокой точности при изготовлении и значительно усложняют сборку, что возможно выполнить только в специализированных мастерских. Невыполнение жестких требований при изготовлении и сборке снижает надежность работы пакера.

Также известен пакер-пробка (патент РФ №2259466, МПК 7 Е21В 33/12, опубл. в бюл. №24 от 27.08.2005 г.), включающий ствол с заглушкой и упорами, уплотнительный элемент, фиксатор положения уплотнительного элемента, основной конус, с которым связаны шлипсы соединением «ласточкин хвост», съемный узел, фиксирующие шарики, установленные в отверстиях ствола и взаимодействующие со съемным узлом, корпус и шток посадочного инструмента, и срезные элементы, при этом пакер снабжен дополнительным конусом, установленным, как и основной, на стволе, с которым связаны шлипсы соединением «ласточкин хвост», причем последние имеют насечки противоположного направления основным шлипсам, а также упорным кольцом с продольными окнами со стороны ствола, расположенным между основными и дополнительными шлипсами, связанными с торцами упорного кольца Т-образным соединением; ствол снабжен упорами, установленными по периметру и на одном уровне между дополнительными шлипсами с возможностью прохода через окна в упорном кольце и взаимодействующими в рабочем положении с основным конусом; ствол имеет на внутренней поверхности цилиндрическую выборку, а съемный узел выполнен в виде патрубка с цилиндрической выборкой в верхней части по наружной поверхности; основной конус со стволом соединен через срезные элементы, а шток посадочного инструмента с заглушкой - через разрывной элемент.

Недостатком данной конструкции является сложный технологический процесс извлечения пакер-пробки, поскольку необходимо сначала приподнимать пакер-пробку, а затем опускать, ударяя съемным узлом о заглушку, при этом если ловильный инструмент спущен в скважину на канате, то необходимо подбирать вес груза таким образом, чтобы силы удара съемного узла о заглушку было достаточно для того, чтобы дополнительный конус опустился вниз, кроме того, возможно затекание или повреждение резинового уплотнительного элемента данной конструкции. Все это усложняет процесс извлечения пакер-пробки из скважины.

Наиболее близким по технической сущности является пакер-пробка (патент РФ №2346142, МПК 8 Е21В 33/12, опубл. в бюл. №4 от 10.02.2009 г.), включающий ствол с внутренней цилиндрической выборкой, заглушкой и упорами, уплотнительный элемент, фиксатор положения уплотнительного элемента, основной конус, с которым связаны шлипсы соединением «ласточкин хвост», съемный узел, фиксирующие шарики, установленные в отверстиях ствола и взаимодействующие со съемным узлом, корпус и шток посадочного инструмента и срезные элементы, при этом пакер снабжен дополнительным конусом, установленным, как и основной, на стволе, с которым связаны шлипсы соединением «ласточкин хвост», причем последние имеют насечки противоположного основным шлипсам направления, а также упорным кольцом с продольными окнами со стороны ствола, расположенным между основными и дополнительными шлипсами, связанными с торцами упорного кольца Т-образным соединением, при этом ствол снабжен упорами, установленными по периметру и на одном уровне между дополнительными шлипсами с возможностью прохода через окна в упорном кольце и взаимодействующими в рабочем положении с основным конусом, а съемный узел выполнен в виде полого патрубка с цилиндрической выборкой в верхней части по наружной поверхности, при этом основной конус со стволом, а также ствол со съемным узлом соединены срезными элементами, при этом уплотнительный элемент выполнен в виде бочкообразных уплотнений, разделенных между собой опорным кольцом, а съемный узел заглушен сверху и размещен внутри штока посадочного инструмента, который выполнен полым и соединен со стволом разрывным элементом, при этом заглушка выполнена в виде глухой поперечной перегородки, установленной внутри ствола, и полой втулки, жестко закрепленной к дополнительному конусу снаружи, при этом шток посадочного инструмента установлен внутри съемного узла и соединен с глухой поперечной перегородкой разрывным элементом, причем снизу в глухую поперечную перегородку уперт подпружиненный вниз полый стакан, размещенный внутри на нижнем конце ствола, при этом ствол ниже глухой поперечной перегородки снабжен сквозным вертикальным пазом, в котором с возможностью осевого перемещения установлен палец, соединенный с одной стороны с дополнительным конусом, а с другой - с подпружиненным полым стаканом.

Недостатками данной конструкции являются:

- во-первых, в процессе стендовых испытаний выявлено, что фиксирующее кольцо, охватывающее наружную поверхность ствола, не прилегает полностью к зубчатым насечкам противоположного направления в процессе фиксации пакер-пробки в рабочем положении, что может привести к срыву пакера в скважине в процессе работы высокими давлениями (свыше 20 МПа) как сверху, так и снизу, кроме того, одновременное перемещение основных и дополнительных шлипсов наружу снижает надежность фиксации на внутренней стенке эксплуатационной колонны;

- во-вторых, при распакеровке пакер-пробки в скважине столб жидкости, находящийся над пакер-пробкой, оказывает постоянное воздействие сверху вниз на уплотнительный элемент, что вызывает создание дополнительных нагрузок на ловильный инструмент при распакеровке пакера и приводит к «поршневанию» уплотнительного элемента пакера при дальнейшем извлечении пакер-пробки из скважины, при этом увеличиваются нагрузки на трубы и подъемный агрегат, а также время на извлечение пакер-пробки из скважины;

- в-третьих, в процессе эксплуатации пакер-пробки возникают проблемы с его извлечением, а именно из практического опыта применения пакер-пробки, описанной в прототипе, выявлено, что при спуске стандартного ловильного инструмента с целью извлечения пакер-пробки из скважины происходит захват плашками ловильного инструмента не под ловильную головку, а за ствол пакер-пробки, что приводит к аварийной ситуации в скважине, невозможности целостного извлечения пакер-пробки и необходимости производства аварийных работ по извлечению пакер-пробки по частям с фрезерованием остатков пакер-пробки в скважине. Это происходит из-за того, что конструктивно наружные диаметры ловильной головки съемного узла и ствола в верхней части отличаются незначительно, на 3-5 мм. Также при извлечении возможно заклинивание дополнительных шлипсов на дополнительном конусе, вследствие чего нижняя часть пакера (ниже дополнительных шлипсов) остается в скважине, что ведет к дополнительным спуско-подъемным операциям (проведению ловильных работ) по извлечению из скважины остатков пакера. Кроме того, возможно заклинивание дополнительных шлипсов на дополнительном конусе, вследствие чего нижняя часть пакера (ниже дополнительных шлипсов) остается в скважине, что ведет к дополнительным спуско-подъемным операциям (проведению ловильных работ) по извлечению из скважины остатков пакера.

Задачей изобретения является повышение надежности фиксации пакер-пробки в скважине при высоких давлениях за счет усовершенствованной конструкции фиксирующего кольца и исключение заклинивания пакер-пробки при его срыве в скважине, а также снижение усилия, оказываемого на съемный узел при распакеровке пакер-пробки, и сокращение времени на извлечение пакер-пробки из скважины за счет возможности перетока скважинной жидкости из надпакерного в подпакерное пространство после срыва пакер-пробки.

Указанная задача решается предлагаемым пакером-пробкой, включающим ствол с внутренней цилиндрической выборкой, заглушкой и верхним упором, уплотнительный элемент, фиксатор положения уплотнительного элемента в виде фиксирующего кольца верхнего упора, взаимодействующего с насечками на стволе, основной, взаимодействующий снизу с уплотнительным элементом и зафиксированный срезным элементом относительно ствола, и дополнительный конусы, с которыми связаны, соответственно, основные и дополнительные шлипсы соединением «ласточкин хвост», съемный узел, расположенный внутри ствола с возможностью ограниченного перемещения вверх и фиксации срезным винтом, с цилиндрической выборкой в верхней части по наружной поверхности и ловильной головкой вверху, расположенной внутри штока посадочного инструмента, который выполнен полым и разрывным элементом, соединен со стволом, причем корпус посадочного инструмента выполнен опирающимся на верхний упор, фиксирующие шарики, установленные в отверстиях ствола и взаимодействующие изнутри со съемным узлом, а снаружи - с полой втулкой, соединенной снизу с дополнительным конусом, упорное кольцо, верхний и нижний торцы которого связаны Т-образным соединением соответственно основными и дополнительными шлипсами, при этом ствол снабжен упором, установленным с возможностью взаимодействия с основным конусом при перемещении ствола вверх.

Новым является то, что съемный узел вверху между ловильной головкой и цилиндрической выборкой снабжен цилиндрическим выступом, сообщенным через полость ствола, в которую съемный узел вставлен герметично, с подпакерным пространством, цилиндрическая проточка ствола выполнена с кольцевой выборкой вверху под цилиндрический выступ съемного узла, расположенным между разрывным элементом и фиксирующим кольцом, причем в стволе напротив кольцевого расширения выполнены радиальные каналы, перекрытые снаружи штоком посадочного инструмента в транспортном положении, а дополнительный конус выполнен в виде нескольких плашек под дополнительные шлипсы, при этом плашки снизу связаны Т-образным соединением с обоймой, размещенной в полой втулке, причем плашки имеют возможность радиального перемещения внутрь относительно обоймы, при этом в основном конусе изнутри выполнена цилиндрическая выборка с дросселирующим отверстием вверху, а упор выполнен в виде утолщения ствола с цилиндрическим расширением вверху для герметичного ограниченного перемещения вверх по цилиндрической выборке с возможностью взаимодействия с плашками дополнительного конуса в транспортном положении и расположения выше дополнительного конуса при извлечении пакер-пробки после ограниченного перемещения съемного узла вверх относительно ствола для освобождения шариков и сообщения цилиндрической выборки съемного узла с радиальными каналами ствола, причем ствол снизу снабжен предохранительным кольцом со срезным кольцом.

Также новым является то, что фиксирующее кольцо выполнено в виде сегментов, охваченных пружинным кольцом.

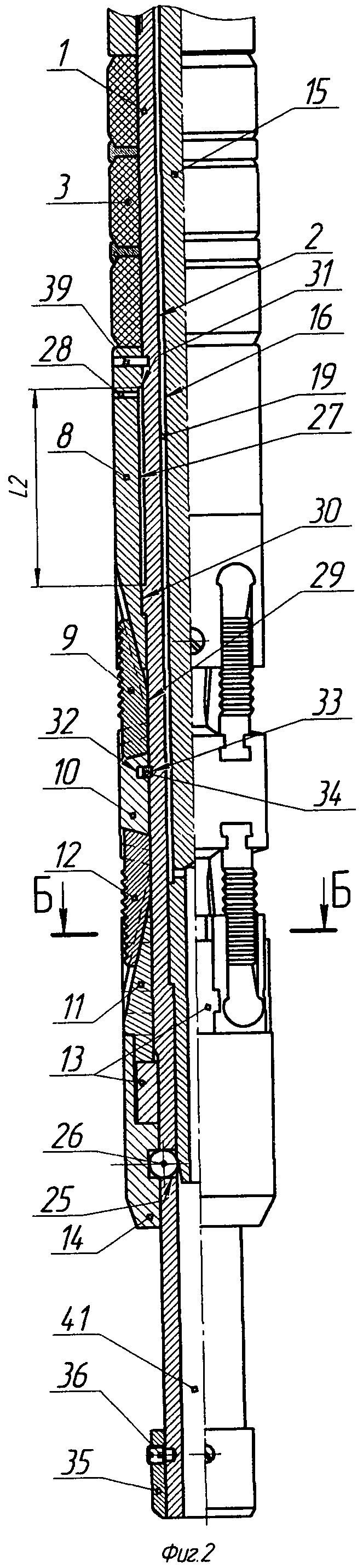

На фиг.1 изображена верхняя часть пакер-пробки в продольном разрезе.

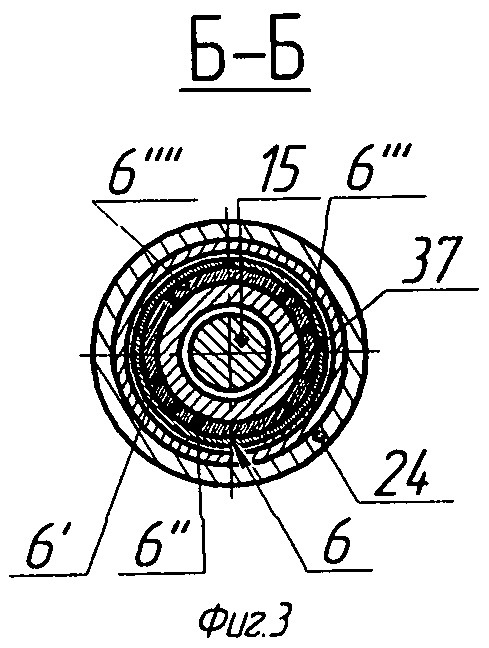

На фиг.2 изображена нижняя часть пакер-пробки в продольном разрезе.

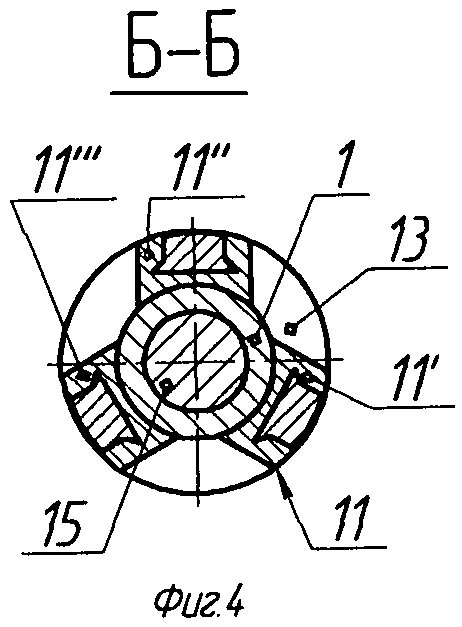

На фиг.3 - разрез по А-А фиг.1.

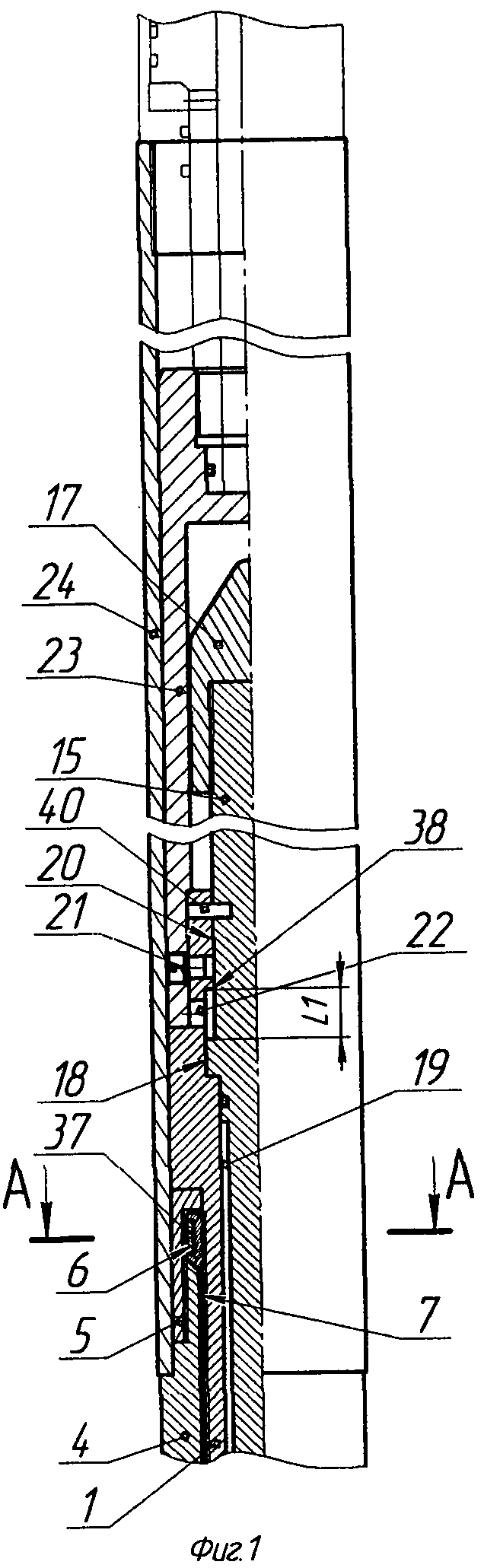

На фиг.4 - разрез по Б-Б фиг.2.

Пакер-пробка состоит из ствола 1 (см. фиг.1 и 2) с внутренней цилиндрической выборкой 2, с наружной стороны которого установлены уплотнительный элемент 3 с упором 4. Выше последнего находится упорная втулка 5, а между ней и упором 4 - фиксатор положения уплотнительного элемента 3, выполненный в виде фиксирующего кольца 6 (фиг.3). На стволе 1 (фиг.1 и 3) напротив упора 4 выполнены кольцевые насечки 7 противоположного фиксирующему кольцу 6 направления.

Ниже уплотнительного элемента 3 (см. фиг.1 и 2) расположены основной конус 8 с основными шлипсами 9, упорное кольцо 10 и дополнительный конус 11 с дополнительными шлипсами 12 (например, трех штук, расположенных под углом 120° по периметру относительно друг друга).

Основные шлипсы 9 и дополнительные шлипсы 12 с основным конусом 8 и дополнительным конусом 11, соответственно, связаны соединением «ласточкин хвост», а с торцами упорного кольца 10 - Т-образным соединением. Упорное кольцо 10 может быть выполнено сборным, как показано на фиг.2.

Дополнительный конус 11 выполнен продольно разрезным в виде секторов под дополнительные шлипсы 12 (в данном случае дополнительный конус состоит трех плашек 11'; 11”; 11''', что соответствует дополнительным шлипсам 12, выполненных в количестве трех штук и расположенных под углом 120° по периметру относительно друг друга). Плашки 11'; 11”; 11''' снизу связаны Т-образным соединением с обоймой 13, размещенной в полой втулке 14, причем плашки 11'; 11”; 11''' имеют возможность радиального перемещения внутрь относительно обоймы 13.

Внутри ствола 1 телескопически установлен съемный узел 15 с цилиндрической выборкой 16 в верхней части по наружной поверхности и с ловильной головкой 17 вверху. Съемный узел 15 вверху между ловильной головкой 17 и цилиндрической выборкой 16 снабжен цилиндрическим выступом 18, сообщенным через полость 19 ствола 1, в которую съемный узел 15 вставлен герметично с подпакерным пространством (не показано).

Цилиндрическая проточка ствола 1 выполнена с кольцевой выборкой 20 вверху под цилиндрический выступ 18 съемного узла 15, расположенного между разрывным элементом 21 и фиксирующим кольцом 6, причем в стволе 1 напротив кольцевого расширения выполнены радиальные каналы 22, перекрытые снаружи штоком 23 посадочного инструмента в транспортном положении.

Шток 23 посадочного инструмента со стволом 1 соединены разрывным элементом 21, а на упор 4 сверху опирается корпус 24 посадочного инструмента.

В нижней части ствола 1 расположены радиальные отверстия 25, в которых установлены фиксирующие шарики 26.

В основном конусе 8 изнутри снизу выполнена внутренняя цилиндрическая выборка 27 с дросселирующим отверстием 28 вверху.

Упор 29 выполнен в виде утолщения ствола 1 с цилиндрическим расширением 30 вверху для герметичного ограниченного перемещения вверх по цилиндрической выборке 27 основного конуса 8 и имеет возможность взаимодействия с торцом ступени 31 внутренней цилиндрической выборкой 27 в верхней части основного конуса 8.

Упор 21 имеет возможность взаимодействия изнутри с плашками 11'; 11”; 11''' дополнительного конуса 11 в транспортном положении и с возможностью расположения выше дополнительного конуса 12 при извлечении пакер-пробки после ограниченного перемещения съемного узла 15 вверх относительно ствола 1 для освобождения шариков 26 и сообщения цилиндрической выборки 16 съемного узла 15 с радиальными каналами 22 ствола 1.

На упорном кольце 10 и стволе 1 выполнены, соответственно, внутренняя 32 и наружная 33 кольцевые выборки, расположенные напротив друг друга, в которых размещено пружинное кольцо 34, выполненное с возможностью выхода из внутренней 32 или наружной 33 кольцевой выборки после выдвижения основных шлипсов 9 наружу - в рабочее положение.

Нижний конец ствола 1 снабжен предохранительным кольцом 35 со срезным штифтом 36. В случае поломки пакер-пробки в скважине кольцо 35 позволяет зафиксировать на себе детали, исключив их падение в скважину.

Фиксирующее кольцо 6 (см. фиг.3) выполнено в виде сегментов, например, четырех сегментов 6'; 6”; 6'''; 6””, охваченных пружинным кольцом 37.

С нижней ступенью 38 кольцевой выборкой 20 ствола 1 имеет возможность взаимодействия цилиндрический выступ 18 съемного узла 15 после ограниченного осевого перемещения съемного узла 15 вверх.

Срезным винтом 39 основной конус 8 соединен со стволом 1, а срезным винтом 40 ствол соединен со съемным узлом.

Пакер-пробка работает следующим образом.

Пакер-пробку в транспортном положении (см. фиг.1 и 2) на колонне труб (не показано) в сборе с посадочным инструментом спускают в требуемый интервал скважины, после чего приводят в действие посадочный инструмент созданием в нем гидравлического давления жидкости. При этом корпус 24 посадочного инструмента оказывает давление на упор 4, а его шток 23, соединенный разрывным элементом 21 со стволом 1, тянет вверх сам ствол 1 и связанные с ним детали 8, 9, 10, 11, 12, 13, 14, 27. В этот момент происходит сжатие уплотнительного элемента 3 и прижатие его к внутренней стенке эксплуатационной колонны.

При расчетной нагрузке (например, 2 тонны = 20 кН) происходит разрушение срезных элементов 39, после чего основной конус 8 наезжает на основные шлипсы 9, при этом пружинное кольцо 32 находится во внутренней 30 или наружной 31 кольцевой выборке упорного кольца 10 и ствола 1.

Корпус 24 посадочного инструмента продолжает оказывать давление на упор 4, а его шток 23, соединенный разрывным элементом 21 со стволом 1, продолжает тянуть вверх ствол 1, при этом основные шлипсы 9 выдвигаются наружу, занимая рабочее положение до взаимодействия с внутренними стенками эксплуатационной колонны, после чего пружинное кольцо 32 выходит из внутренней 30 или наружной 31 кольцевой выборки упора 10 и ствола 1, соответственно.

Далее дополнительный конус 11, выполненный продольно разрезным в виде плашек 11'; 11”; 11''', наезжает на дополнительные шлипсы 12, соответственно, раздвигает их, при этом последние приходят в соприкосновение с внутренней стенкой эксплуатационной колонны и в результате происходит фиксация пакер-пробки в скважине.

При дальнейшем натяжении штока 23 посадочного инструмента осуществляется досжатие уплотнительного элемента 3. В процессе запакеровки пакер-пробки фиксирующее кольцо 6 перемещается по кольцевым насечкам 7, выполненным в виде наружной резьбы, и фиксирует в кольцевых насечках 7 ствола 1 положение уплотнительного элемента 3 в окончательно запакерованном состоянии.

Благодаря тому, что фиксирующее кольцо 6 выполнено в виде сегментов, например, четырех сегментов 6'; 6”; 6'''; 6””, охваченных пружинным кольцом 37, оно плотно прилегает ко всей наружной поверхности кольцевых насечек 7 ствола 1, при этом пружинное кольцо 37 создает дополнительное усилие на фиксирующее кольцо 6 взаимодействующее с кольцевыми насечками 7 ствола 1, что позволяет надежно фиксировать пакер-пробку в рабочем положении в скважине при высоких давлениях (выше 20 МПа).

По достижении расчетной нагрузки (например, 8 тонн = 80 кН) посадки пакера разрывной элемент 21 разрушается, освобождая тем самым посадочный инструмент, который после этого извлекается из скважины, а пакер-пробка остается в требуемом интервале скважины, после чего в скважине производят запланированный объем работ.

Для снятия пакера-пробки в скважину спускают стандартный ловильный инструмент любой известной конструкции с наружным захватом (не показан), при этом сначала захватное устройство (например, плашки) ловильного инструмента упирается в верхний торец ствола 1, наружный диаметр которого несколько больше, например, на 10-15 мм, наружного диаметра ловильной головки 17, что позволяет исключить захват ловильным инструментом ствола 1 и тем самым избежать осложнений при извлечении пакер-пробки из скважины. После упора нижнего торца ловильного инструмента в верхний торец ствола 1 пакер-пробки приподнимают ловильный инструмент, который плашками (не показано) захватывает пакер-пробку под ловильную головку 17 съемного узла 15.

Делают натяжку инструмента (например, на 1 тонну = 10 кН), при этом срезные элементы 40 разрушаются и съемный узел 15 приподнимается на величину «L1» (см. фиг.1) относительно ствола 1 и цилиндрическим выступом 18 съемного узла 15 взаимодействует с нижней ступенью 38 кольцевой выборкой 20 ствола 1, при этом шарики 26 выпадают вовнутрь ствола 1 и падают на забой скважины.

Также после ограниченного перемещения вверх съемного узла 15 относительно ствола 1 на величину «L1» уплотнительный элемент 45 оказывается выше внутренней цилиндрической выборки 2 ствола 1 и происходит гидравлическое сообщение надпакерного пространства через радиальные каналы 22, полость 19 между внутренней цилиндрической выборкой 2 ствола 1 и наружной цилиндрической выборкой 16 съемного узла 15, сквозное отверстие 42 и внутреннее пространство 41 в нижней части ствола 1 в подпакерное пространство под уплотнительным элементом 3, при этом столб скважинной жидкости, находящийся над пакер-пробкой, перетекает под уплотнительный элемент 3, что снижает дальнейшее усилие натяжения за счет выравнивания давлений над и под уплотнительным элементом 3, оказываемое на съемный узел 13 при дальнейшей распакеровке пакер пробки.

При дальнейшем подъеме съемного узла 15 совместно со стволом 1 упор 29, выполненный в виде утолщения ствола 1 с цилиндрическим расширением 30 вверху, совершает герметичное ограниченное перемещение вверх, при этом цилиндрическое расширение 30 перемещается по цилиндрической выборке 27 основного конуса 8 с вытеснением (поршневанием) скважинной жидкости через дросселирующее отверстие 28, до тех пор пока нижний торец 43 утолщения ствола 1, выполненного в виде упора 29, не окажется выше дополнительного конуса 11, который вступает во взаимодействие с наружной поверхностью 44 ствола 1, освобождая дополнительные шлипсы 12, которые отходят от внутренней стенки эксплуатационной колонны и сдвигаются к центру, а внутренняя 32 или наружная 33 кольцевые выборки упора 10 и ствола 1 совмещаются и пружинное кольцо 34 занимает исходное положение (см. фиг.2), при этом съемный узел 15 совместно со стволом 1 приподнимается на величину «L2»/2. При этом наличие дроссельного отверстия 28 исключает за счет упругих сил уплотнительного элемента 3 резкое перемещение основного конуса 8 вниз и, как следствие, несанкционированного выдвижения основных шлипсов 9 и дополнительной фиксации их относительно внутренних стенок колонны, чтобы исключить заклинивание устройства в скважине.

Натяжение съемного узла 15 продолжают до тех пор, пока упор 29, выполненный в виде утолщения ствола 1, своим цилиндрическим расширением 30, перемещаясь вверх по цилиндрической выборке 27 основного конуса 8 с вытеснением (поршневанием) скважинной жидкости через дросселирующее отверстие 28, не вступит во взаимодействие с торцом ступени 31 внутренней цилиндрической выборки 20 в верхней части основного конуса 8, при этом съемный узел 15 совместно со стволом 1 приподнимается на величину «L2» (см. фиг.2), тем самым снимается нагрузка с уплотнительного элемента 3, который приходит в транспортное положение.

Наличие дросселирующего отверстия 28, выполненного в основном конусе 8, позволяет с помощью «эффекта поршневания» смягчить процесс распакеровки пакера, то есть сделать процесс возврата уплотнительных элементов 3 в транспортное положение плавным, без рывков и гидравлических ударов, что, безусловно, делает процесс срыва пакер-пробки за счет упругих сил уплотнительного элемента 3 более эффективным и, как следствие, предотвращает несанкционированное выдвижение основных шлипсов 9 и дополнительную их фиксацию относительно внутренних стенок колонны, а это исключает заклинивание устройства в скважине.

Натяжение съемного узла 15 вновь продолжают и в результате воздействия, направленного вверх на торец ступени 31 внутренней цилиндрической выборки 27 основного конуса 8, он приподнимается совместно со стволом 1 и снимает нагрузку с основных шлипсов 9, которые сдвигаются к центру и отходят от внутренней стенки эксплуатационной колонны.

Процесс распакеровки пакер-пробки окончен и его можно поднимать на поверхность. При извлечении пакер-пробки из скважины столб жидкости, находящийся над уплотнительным элементом 3, перетекает из надпакерного пространства через радиальные каналы 22, полость 19 между внутренней цилиндрической выборкой 2 ствола 1 и наружной цилиндрической выборкой 16 съемного узла 15, сквозное отверстие 42 и внутреннее пространство 41 в нижней части ствола 1 в подпакерное пространство под уплотнительным элементом 3. Это исключает «поршневание» уплотнительного элемента при подъеме пакер-пробки и сокращает время на его извлечение.

Предлагаемый пакер-пробка надежно фиксируется на внутренней стенке колонны благодаря усовершенствованной конструкции фиксирующего кольца, а также последовательной фиксации сначала основных, а затем дополнительных шлипсов, а также исключает заклинивание пакер-пробки при его срыве в скважине, так как сверху ствол расширен, основной конус снабжен дросселирующим отверстием, а дополнительный конус выполнен разрезным, состоящим из нескольких плашек, позволяющим гарантированно извлечь пакер-пробку без заклинивания, исключив лишние спуско-подъемные операции по извлечению пакер-пробки, и избежать аварийной ситуации в скважине.

Также предлагаемая конструкция пакер-пробки благодаря наличию полости между внутренней цилиндрической выборкой ствола и наружной поверхностью съемного узла, гидравлически связывающей над- и подпакерное пространство скважины в процессе срыва пакер-пробки, позволяет снизить усилие, оказываемое на съемный узел при распакеровке, и сократить время на его извлечение из скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР-ПРОБКА | 2010 |

|

RU2447256C1 |

| ПАКЕР-ПРОБКА | 2009 |

|

RU2391488C1 |

| ПАКЕР-ПРОБКА | 2010 |

|

RU2421601C1 |

| ПАКЕР-ПРОБКА | 2004 |

|

RU2259466C1 |

| ПАКЕР-ПРОБКА | 2009 |

|

RU2395668C1 |

| ПАКЕР-ПРОБКА | 2005 |

|

RU2285783C1 |

| Пакер извлекаемый | 2022 |

|

RU2787672C1 |

| ПАКЕР-ПРОБКА | 2007 |

|

RU2346142C1 |

| ПАКЕР-ПРОБКА | 2005 |

|

RU2285112C1 |

| Пробка мостовая извлекаемая | 2017 |

|

RU2655867C1 |

Изобретение относится к нефтедобывающей промышленности и предназначено для временного перекрытия ствола скважины при проведении изоляционных работ при капитальном ремонте скважин, исследовании и обработке пластов. Обеспечивает надежность фиксации пакер-пробки в скважине при высоких давлениях, исключение заклинивания пакер-пробки при его срыве в скважине, снижение усилия и сокращение времени распакеровки. Пакер-пробка включает ствол, уплотнительный элемент, фиксатор положения уплотнительного элемента, основные и дополнительные конусы и шлипсы, съемный узел, фиксирующие шарики, упорное кольцо, упор. Цилиндрическая проточка ствола выполнена с кольцевой выборкой вверху под цилиндрический выступ съемного узла, расположенного между разрывным элементом и фиксирующим кольцом. В стволе напротив кольцевого расширения выполнены радиальные каналы, перекрытые снаружи штоком посадочного инструмента в транспортном положении, а дополнительный конус выполнен в виде нескольких плашек под дополнительные шлипсы. В основном конусе изнутри выполнена цилиндрическая выборка с дросселирующим отверстием вверху, а упор выполнен в виде утолщения ствола с цилиндрическим расширением вверху для герметичного ограниченного перемещения вверх по выборке. Упор выполнен с возможностью взаимодействия с плашками дополнительного конуса в транспортном положении и расположения выше дополнительного конуса при извлечении пакер-пробки после ограниченного перемещения съемного узла вверх относительно ствола, причем ствол снизу снабжен предохранительным кольцом со срезным штифтом. 1 з.п. ф-лы, 4 ил.

1. Пакер-пробка, включающий полый ствол с внутренней цилиндрической выборкой и верхним упором, уплотнительный элемент, фиксатор положения уплотнительного элемента в виде фиксирующего кольца верхнего упора, взаимодействующего с кольцевыми насечками на стволе, основной взаимодействующий снизу с уплотнительным элементом и дополнительный конусы, с которыми связаны соответственно основные и дополнительные шлипсы соединением «ласточкин хвост», съемный узел с цилиндрической выборкой в верхней части по наружной поверхности и с ловильной головкой вверху, расположенной внутри штока посадочного инструмента, который выполнен полым и соединен со стволом разрывным элементом, причем корпус посадочного инструмента выполнен опирающимся на верхний упор, фиксирующие шарики, установленные в отверстиях ствола и взаимодействующие изнутри со съемным узлом, а снаружи - с полой втулкой, соединенной снизу с дополнительным конусом, упорное кольцо, верхний и нижний торцы которого связаны Т-образным соединением соответственно с основными и дополнительными шлипсами, при этом ствол снабжен упором, установленным с возможностью взаимодействия с основным конусом при перемещении ствола вверх, отличающийся тем, что съемный узел вверху между ловильной головкой и цилиндрической выборкой снабжен цилиндрическим выступом, сообщенным через полость ствола, в которую съемный узел вставлен герметично, с подпакерным пространством, цилиндрическая проточка ствола выполнена с кольцевой выборкой вверху под цилиндрический выступ съемного узла, расположенного между разрывным элементом и фиксирующим кольцом, причем в стволе напротив кольцевого расширения выполнены радиальные каналы, перекрытые снаружи штоком посадочного инструмента в транспортном положении, а дополнительный конус выполнен в виде нескольких плашек под дополнительные шлипсы, при этом плашки снизу связаны Т-образным соединением с обоймой, размещенной в полой втулке, причем плашки имеют возможность радиального перемещения внутрь относительно обоймы, при этом в основном конусе изнутри выполнена цилиндрическая выборка с дросселирующим отверстием вверху, а упор выполнен в виде утолщения ствола с цилиндрическим расширением вверху для герметичного ограниченного перемещения вверх по цилиндрической выборке с возможностью взаимодействия с плашками дополнительного конуса в транспортном положении и расположения выше дополнительного конуса при извлечении пакер-пробки после ограниченного перемещения съемного узла вверх относительно ствола для освобождения шариков и сообщения цилиндрической выборки съемного узла с радиальными каналами ствола, причем ствол снизу снабжен предохранительным кольцом со срезным кольцом.

2. Устройство по п.1, отличающееся тем, что фиксирующее кольцо выполнено в виде сегментов, охваченных пружинным кольцом.

| ПАКЕР-ПРОБКА | 2007 |

|

RU2346142C1 |

| Пакер-пробка | 1976 |

|

SU659724A1 |

| ПАКЕР | 1998 |

|

RU2137901C1 |

| ПАКЕР-ПРОБКА | 2004 |

|

RU2259466C1 |

| Приспособление для подачи сыпучего материала из куч на выносящий транспортер | 1939 |

|

SU55858A1 |

| Сифонная изложница | 1939 |

|

SU56460A1 |

| US 3570595 A, 16.03.1971. | |||

Авторы

Даты

2012-01-20—Публикация

2010-07-02—Подача