Изобретение относится к нефтедобывающей промышленности и предназначено для временного перекрытия ствола скважины при проведении ремонтных работ в скважинах.

Известен пакер-пробка (патент на полезную модель RU №41333, МПК 7 Е 21 В 33/12, 33/134 опубл. Бюл. №29 от 20.10.2004 г.), включающий ствол с заглушкой и упорами, уплотнительный элемент, фиксатор положения уплотнительного элемента, основной конус, с которым связаны шлипсы соединением "ласточкин хвост", съемный узел, фиксирующие шарики, установленные в отверстиях ствола и взаимодействующие со съемным узлом, корпус и тяговый узел посадочного инструмента и срезные элементы, при этом пакер снабжен дополнительным конусом, установленным, как и основной, на стволе, с которым связаны шлипсы, соединением "ласточкин хвост", причем последние имеют насечки противоположного основным шлипсам направления, а также - упорным кольцом с продольными окнами со стороны ствола, расположенным между основными и дополнительными шлипсами, связанными с торцами упорного кольца Т-образным соединением, при этом ствол снабжен упорами, установленными по периметру и на одном уровне между дополнительными шлипсами с возможностью прохода через окна в упорном кольце и взаимодействующими в рабочем положении с основным конусом, ствол на внутренней поверхности имеет цилиндрическую выборку, а съемный узел выполнен в виде патрубка с цилиндрической выборкой в верхней части на наружной поверхности, основной конус со стволом соединен через срезные элементы, при этом тяговый узел посадочного инструмента выполнен в виде полого цилиндра, охватывающего ствол, с которым соединен через автоотцеп.

Недостатками пакер-пробки являются:

- во-первых, высокие требования к качеству материала фиксатора положения уплотнительного элемента, кроме того, максимально воспринимаемое давление пакер-пробкой как сверху, так и снизу напрямую зависит от габаритных размеров фиксатора положения и при больших перепадах давления велика вероятность его разрушения, что ведет к снижению надежности его работы;

- во-вторых, с увеличением нагрузок, воспринимаемых пакер-пробкой, увеличиваются и габаритные размеры деталей, фиксирующих его в скважине.

Наиболее близким по технической сущности к предлагаемому является пакер (патент RU №2170808, МПК 7 Е 21 В 33/12, опубл. Бюл. №20 от 20.07.2001 г.), включающий ствол с заглушкой и упорами, уплотнительный элемент, фиксатор положения уплотнительного элемента, конус со шлипсами, корпус и шток посадочного инструмента, установочный фиксатор и съемный узел с зубчатой насечкой, при этом ствол в верхней части выполнен с кольцевой выборкой по наружной поверхности с кольцевым выступом наверху, вертикальными сквозными пазами и радиальными отверстиями, в которой установлена втулка с возможностью продольного перемещения с наружным кольцевым выступом в нижней части и снабжена сферической кольцевой выборкой, обращенной к оси устройства, в которой установлены фиксирующие шарики, взаимодействующие через посредство радиальных отверстий в стволе со съемным узлом, а также снабжена вертикальными сквозными пазами в верхней части, причем съемный узел через палец и пазы в стволе взаимодействует со втулкой и соединен со стволом через срезаемый элемент, а фиксатор положения уплотнительного элемента выполнен в виде пружинной шайбы, взаимодействующей с кольцевой насечкой на втулке, выполненной под пружинную шайбу.

Недостатками пакера являются:

- ограниченные функциональные возможности. Пакер держит давление только в одну сторону, сверху вниз. При давлении, направленном снизу вверх, плашки сдвинутся с места;

- для срыва пакера нужен специальный ловильный инструмент;

- большая площадь соприкосновения сопряженных деталей (ствола и съемного узла), что приводит к их "закипанию" и, следовательно, возникают большие нагрузки при снятии пакера, что чревато его "прихватом" и может создать аварийную ситуацию при извлечении.

Задачей изобретения является повышение надежности работы пакер-пробки и его универсализация вне зависимости от величины воспринимаемых им нагрузок.

Указанная задача решается предлагаемым пакером-пробкой, включающим ствол с заглушкой, верхним и нижним упорами, радиальными отверстиями, кольцевой выборкой по наружной поверхности и кольцевым выступом наверху, уплотнительный элемент, конус со шлипсами, фиксатор положения уплотнительного элемента, выполненный в виде пружинной шайбы, взаимодействующей с кольцевыми насечками, установочный фиксатор, корпус и шток посадочного инструмента, причем корпус выполнен с возможностью взаимодействия с конусом, съемный узел, зафиксированный относительно ствола срезным элементом, шарики, установленные в радиальные отверстия и взаимодействующие снаружи с замкнутой выборкой, а изнутри - со съемным узлом, и уплотнительные элементы.

Новым является то, что кольцевой выступ изготовлен на внутренней поверхности ствола, а радиальные отверстия расположены снизу, причем кольцевые насечки выполнены на кольцевой выборке ствола, оснащенного дополнительно выше радиальных отверстий пальцами, размещенными равномерно по наружной поверхности, при этом съемный узел выполнен в виде полого цилиндра, снабженного сверху направляющим кольцевым уступом, а ниже кольцевой выборкой, выполненной с возможностью взаимодействия с кольцевым выступом ствола, причем нижний упор выполнен подвижным относительно ствола, зафиксированным разрушаемым элементом и выполненным с возможностью взаимодействия с пальцами ствола при извлечении пакер-пробки из скважины, при этом заглушка выполнена с возможностью осевого перемещения относительно ствола и оснащена на внутренней поверхности замкнутой выборкой под шарики, а сверху - дополнительным конусом с дополнительными шлипсами, взаимодействующими сверху с нижним упором и выполненными с возможностью радиального перемещения наружу при сближении дополнительного конуса и нижнего упора, причем на внутренней поверхности дополнительного конуса под пальцы ствола выполнены радиальные каналы, не совпадающие с дополнительными шлипсами, а шток посадочного инструмента посредством разрывного элемента соединен с заглушкой.

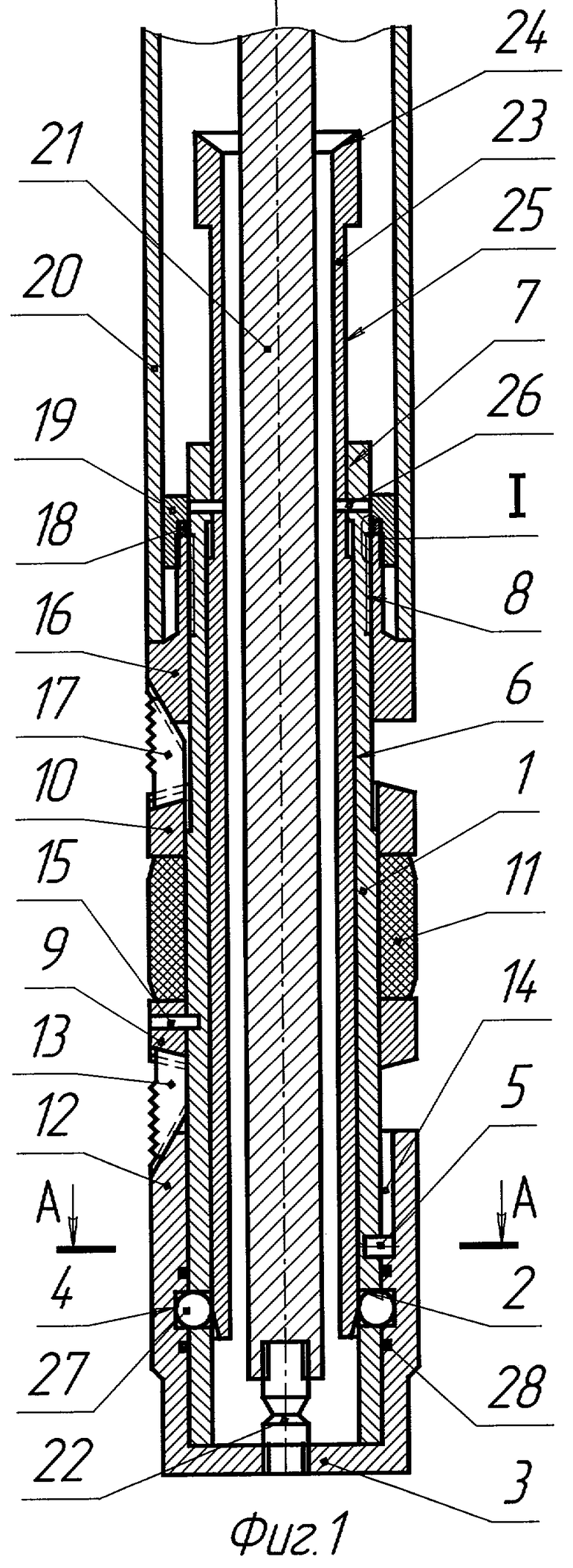

На фиг.1 изображен предлагаемый пакер-пробка в продольном разрезе.

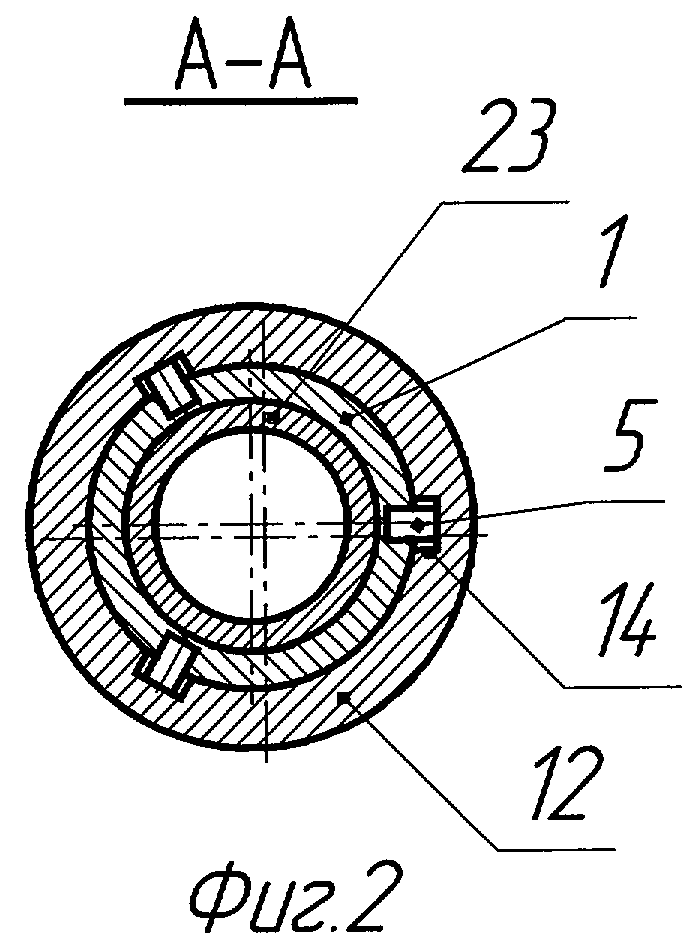

На фиг.2 - разрез по А-А фиг.1.

На фиг.3 - вид I крупным планом.

Пакер-пробка состоит (см. фиг.1) из ствола 1 с радиальными отверстиями 2, выполненными в нижней части ствола, заглушки 3 с внутренней замкнутой выборкой 4, при этом заглушка 3 имеет возможность осевого перемещения относительно ствола 1. Выше радиальных отверстий 2 ствол 1 оснащен пальцами 5 (см. фиг.2), размещенными равномерно по наружной поверхности.

На наружной поверхности ствола 1 (см. фиг.1), в верхней его части выполнена кольцевая выборка 6, а кольцевой выступ 7 изготовлен вверху на внутренней поверхности ствола 1. На наружной поверхности кольцевой выборки 6 изготовлены кольцевые насечки 8. На наружной поверхности ствола 1 между нижним 9 и верхним 10 упорами установлен уплотнительный элемент 11.

Сверху заглушка 3 снабжена дополнительным конусом 12 с дополнительными шлипсами 13, взаимодействующими сверху с нижним упором 9 и выполненными с возможностью радиального перемещения наружу при сближении дополнительного конуса 12 и нижнего упора 9. Заглушка 3 и дополнительный конус 12 изготовлены в виде единой детали. На внутренней поверхности дополнительного конуса 12 под пальцы 5 ствола 1 выполнены радиальные каналы 14, не совпадающие с дополнительными шлипсами 13 (см. фиг.2).

Нижний упор 9 (см. фиг.1) выполнен подвижным относительно ствола 1 и зафиксирован относительно него разрушаемым элементом 15. Нижний упор 9 имеет возможность взаимодействия с пальцами 5 ствола 1 при извлечении пакера-пробки из скважины. Выше верхнего упора 10 расположен конус 16, установленный в кольцевой выборке 6 ствола 1 и соединенный со шлипсами 17, фиксатор положения 18 уплотнительного элемента 11, выполненный в виде пружинной шайбы, взаимодействующей с кольцевыми насечками 8 кольцевой выборки 6 ствола 1. Фиксатор положения 18 поджат сверху установочным фиксатором 19, ввернутым в верхнюю часть конуса 16 (см. фиг.3). Корпус 20 (см. фиг.1) посадочного инструмента (не показан) выполнен с возможностью взаимодействия с конусом 16. Шток 21 посадочного инструмента посредством разрывного элемента 22 соединен с заглушкой 3.

Шлипсы 17 и дополнительные шлипсы 13 связаны соответственно, с конусом 16 и дополнительным конусом 12 соединением "ласточкин хвост", а с торцами нижнего 9 и верхнего 10 упоров - Т-образным соединением.

Съемный узел 23 выполнен в виде полого цилиндра, снабженного сверху направляющим кольцевым уступом 24, а ниже кольцевой выборкой 25, выполненной с возможностью взаимодействия с кольцевым выступом 7 ствола 1. Съемный узел 23 зафиксирован относительно ствола 1 срезным элементом 26. Шарики 27, установлены в радиальные отверстия 2 ствола 1 и взаимодействуют снаружи с внутренней замкнутой выборкой 4 заглушки 3, а изнутри - со съемным узлом 23. Сопрягаемые детали снабжены уплотнительными элементами 28.

Работает устройство следующим образом.

Пакер-пробку в транспортном положении (см. фиг.1) опускают в требуемый интервал скважины, после чего приводят в действие посадочный инструмент. При этом корпус 20 посадочного инструмента оказывает давление вниз на конус 16, а шток 21 тянет вверх заглушку 3. Конус 16 двигается по кольцевой выборке 6 ствола 1 вниз и, наезжая на шлипсы 17, раздвигает их, последние приходят в соприкосновение с внутренней стенкой обсадной колонны (не показано), при этом дополнительный конус 12 и дополнительные шлипсы 13 остаются неподвижными относительно друг друга, поскольку нижний упор 9 зафиксирован относительно ствола 1 разрушаемым элементом 15. При дальнейшем воздействии корпуса 20 посадочного инструмента на конус 16 и штока 21 на заглушку 3 происходит сжатие уплотнительного элемента 11 и прижатие его к внутренней стенке обсадной колонны.

При расчетной нагрузке происходит срез разрушаемого элемента 15, после чего дополнительный конус 12 наезжает на дополнительные шлипсы 13 и раздвигает их, последние приходят в соприкосновение с внутренней стенкой обсадной колонны.

В процессе проведения вышеописанных операций фиксатор положения 18, поджатый сверху установочным фиксатором 19, передвигается вниз по кольцевым насечкам 8 кольцевой выборки 6 ствола 1 (см фиг.3), препятствуя несанкционированному перемещению вверх дополнительного конуса 12 и конуса 16 относительно ствола 1.

По достижении расчетной нагрузки посадки пакер-пробки разрывной элемент 22 разрывается, освобождая тем самым посадочный инструмент, который после этого извлекается из скважины, а пакер-пробка остается в запланированном интервале скважины, после чего в скважине проводят ремонтные работы.

Для снятия пакер-пробки в скважину спускают ловильный инструмент (не показан), который благодаря направляющему кольцевому уступу 24 вводят во внутрь съемного узла 23, после чего фиксируют ловильный инструмент за его внутреннюю поверхность (см. фиг.1). Делают натяжку ловильного инструмента, при этом срезной элемент 26, фиксирующий съемный узел 23 со стволом 1 разрушается. Съемный узел 23 приподнимают до упора нижнего торца кольцевой выборки 25 в нижний торец кольцевого выступа 7 ствола 1. В результате этого шарики 27 выпадают во внутрь устройства, при этом снимается нагрузка снизу на пакер-пробку.

После этого подъем съемного узла 23 продолжают уже вместе со стволом 1 и находящимся на нем конусом 16. В результате чего шлипсы 17 выходят из зацепления с внутренней стенкой обсадной колонны и сдвигаются к центру, при этом верхний упор 10 поднимается вверх, а уплотнительный элемент 11 возвращается в исходное положение.

Подъем прекращается, ловильный инструмент подают вниз и съемным узлом 23 вес инструмента разгружают на заглушку 3. В результате чего пальцы 5 ствола 1 перемещаются по радиальным каналам 14 дополнительного конуса 12 (фиг.2) вверх до контакта с нижним упором 9, в этот момент дополнительные шлипсы 13 отходят от внутренней стенки обсадной колонны и сдвигаются к центру.

Пакер-пробка распакерован и его можно поднимать на поверхность.

В предлагаемом пакере-пробке шлипсы установлены симметрично, как выше уплотнительного элемента, так и ниже него, что обеспечивает высокую надежность в залакеровке и распакеровке и расширяет его функциональные возможности, кроме того, это обеспечивает универсализацию пакер-пробкой вне зависимости от величины воспринимаемых им нагрузок, так как поддерживает его в рабочем состоянии при давлениях, направленных как вниз, так и вверх.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР-ПРОБКА | 2005 |

|

RU2285112C1 |

| ПАКЕР-ПРОБКА | 2007 |

|

RU2346142C1 |

| ПАКЕР-ПРОБКА | 2010 |

|

RU2447256C1 |

| ПАКЕР-ПРОБКА | 2010 |

|

RU2421601C1 |

| ПАКЕР-ПРОБКА | 2010 |

|

RU2440484C1 |

| ПАКЕР-ПРОБКА | 2009 |

|

RU2395668C1 |

| ПАКЕР-ПРОБКА | 2009 |

|

RU2391488C1 |

| ПАКЕР-ПРОБКА | 2004 |

|

RU2275490C1 |

| ПАКЕР-ПРОБКА | 2004 |

|

RU2259466C1 |

| ПАКЕР | 2000 |

|

RU2170808C1 |

Изобретение относится к нефтедобывающей промышленности и предназначено для временного перекрытия ствола скважины при проведении ремонтных работ в скважинах. Обеспечивает высокую надежность в запакеровке и распакеровке и расширяет его функциональные возможности. Пакер-пробка состоит из ствола с радиальными отверстиями, выполненными в нижней части ствола, заглушки с внутренней замкнутой выборкой. Выше радиальных отверстий ствол оснащен пальцами. На наружной поверхности ствола кольцевая выборка, а кольцевой выступ изготовлен вверху на внутренней поверхности ствола. На наружной поверхности кольцевой выборки изготовлены кольцевые насечки. На наружной поверхности ствола между нижним и верхним упорами установлен уплотнительный элемент. Сверху заглушка снабжена дополнительным конусом с дополнительными шлипсами, взаимодействующими сверху с нижним упором и выполненными с возможностью радиального перемещения наружу при сближении дополнительного конуса и нижнего упора. На внутренней поверхности дополнительного конуса под пальцы ствола выполнены радиальные каналы, не совпадающие с дополнительными шлипсами. Нижний упор выполнен подвижным относительно ствола и зафиксирован относительно него разрушаемым элементом, в то же время он имеет возможность взаимодействия с пальцами ствола при извлечении пакера-пробки из скважины. Выше верхнего упора расположены конус, установленный в кольцевой выборке ствола и соединенный со шлипсами, фиксатор положения уплотнительного элемента, выполненный в виде пружинной шайбы, взаимодействующей с кольцевыми насечками кольцевой выборки ствола. Фиксатор положения поджат сверху установочным фиксатором, навернутым на конус. Корпус посадочного инструмента выполнен с возможностью взаимодействия с конусом. Шток посадочного инструмента посредством разрывного элемента соединен с заглушкой. Шлипсы и дополнительные шлипсы связаны соответственно, с конусом и дополнительным конусом соединением "ласточкин хвост", а с торцами нижнего и верхнего упоров - Т-образным соединением. Съемный узел выполнен в виде полого цилиндра, снабженного сверху направляющим кольцевым уступом, а ниже кольцевой выборкой, выполненной с возможностью взаимодействия с кольцевым выступом ствола. Съемный узел зафиксирован относительно ствола срезным элементом. Шарики, установлены в радиальные отверстия ствола и взаимодействуют снаружи с внутренней замкнутой выборкой заглушки, а изнутри - со съемным узлом. 3 ил.

Пакер-пробка, включающий ствол с заглушкой, верхним и нижним упорами, радиальными отверстиями, кольцевой выборкой по наружной поверхности и кольцевым выступом наверху, уплотнительный элемент, конус со шлипсами, фиксатор положения уплотнительного элемента, выполненный в виде пружинной шайбы, взаимодействующей с кольцевыми насечками, установочный фиксатор, корпус и шток посадочного инструмента, причем корпус выполнен с возможностью взаимодействия с конусом, съемный узел, зафиксированный относительно ствола срезным элементом, шарики, установленные в радиальные отверстия и взаимодействующие снаружи с замкнутой выборкой, а изнутри - со съемным узлом, и уплотнительные элементы, отличающийся тем, что кольцевой выступ изготовлен на внутренней поверхности ствола, а радиальные отверстия расположены снизу, причем кольцевые насечки выполнены на кольцевой выборке ствола, оснащенного дополнительно выше радиальных отверстий пальцами, размещенными равномерно по наружной поверхности, при этом съемный узел выполнен в виде полого цилиндра, снабженного сверху направляющим кольцевым уступом, а ниже - кольцевой выборкой, выполненной с возможностью взаимодействия с кольцевым выступом ствола, причем нижний упор выполнен подвижным относительно ствола, зафиксированным разрушаемым элементом и выполненным с возможностью взаимодействия с пальцами ствола при извлечении пакер-пробки из скважины, при этом заглушка выполнена с возможностью осевого перемещения относительно ствола и оснащена на внутренней поверхности замкнутой выборкой под шарики, а сверху - дополнительным конусом с дополнительными шлипсами, взаимодействующими сверху с нижним упором и выполненными с возможностью радиального перемещения наружу при сближении дополнительного конуса и нижнего упора, причем на внутренней поверхности дополнительного конуса под пальцы ствола выполнены радиальные каналы, не совпадающие с дополнительными шлипсами, а шток посадочного инструмента посредством разрывного элемента соединен с заглушкой.

| ПАКЕР | 2000 |

|

RU2170808C1 |

| Пакер | 1981 |

|

SU1016484A1 |

| Пакерное устройство | 1990 |

|

SU1788208A1 |

| ПАКЕР-ПРОБКА | 2004 |

|

RU2275491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОННОГО ГИДРОИЗОЛЯЦИОННОГО, КРОВЕЛЬНОГО И ТОМУ ПОДОБНОГО МАТЕРИАЛА | 1934 |

|

SU42854A1 |

| Аппарат для панорамной съемки | 1934 |

|

SU41333A1 |

| US 3570595 А, 16.03.1971. | |||

Авторы

Даты

2006-10-20—Публикация

2005-04-15—Подача