Изобретение относится к технике очистки газов от пыли и химических вредностей и получило широкое распространение в металлургии, преимущественно для охлаждения и увлажнения газа, необходимых для последующей тонкой очистки газа.

Наиболее близким к заявляемому объекту по технической сущности и достигаемому результату является способ для очистки газов по авторскому свидетельству СССР №942287, кл. В01D 47/10, 1979 г., заключающийся в том, что сначала осуществляют подвод запыленного газа по входному патрубку, затем направляют его на зеркало жидкости, находящейся в бункере, при этом осаждают наиболее крупные частицы пыли, а затем выводят по выходному патрубку через оросительное устройство (прототип).

Недостатком известного устройства является то, что при больших количествах очищаемых газов возрастают энергозатраты на систему регулирования системы орошения, а также за счет отсутствия устройств для тонкого распыливания жидкости.

Технический результат - повышение эффективности очистки газов от пыли и химических вредностей.

Это достигается тем, что в устройстве мокрой пылегазоочистки, включающем корпус, конфузор, входной и выходной патрубки, систему орошения и бункер, причем подвод воды к поясам орошения осуществляется через коллекторы, которые расположены снаружи скруббера и выполнены в виде кольцевых участков трубопровода, соединенных с подводящими трубопроводами с регулирующими задвижками, оппозитно которым расположены промывочные задвижки, а форсунки присоединены к коллекторам радиально с определенным шагом через трубки посредством демпфирующих вставок, причем орошение осуществляется в четырех поясах со следующим направлением факела форсунок: нижних поясов - вверх, а верхних поясов - вниз, а корпус каждой из форсунок выполнен со впускным отверстием, выполненным в виде конфузора и соосного с ним дроссельного отверстия, а камера завихрения выполнена в виде цилиндрического стакана, ось которого в плоскости чертежа перпендикулярна оси впускного и дроссельного отверстий, при этом ось впускного и дроссельного отверстий в профильной плоскости расположена касательно по отношению к камере завихрения, причем соосно камере завихрения расположен сопловый вкладыш, внутри которого выполнены последовательно расположенные и соосные друг другу и цилиндрической поверхности камеры завихрения три калиброванных отверстия: коническое отверстие, центральное цилиндрическое отверстие и выходное цилиндрическое отверстие, при этом диаметр центрального цилиндрического отверстия соплового вкладыша равен диаметру верхнего основания усеченного конуса конического отверстия.

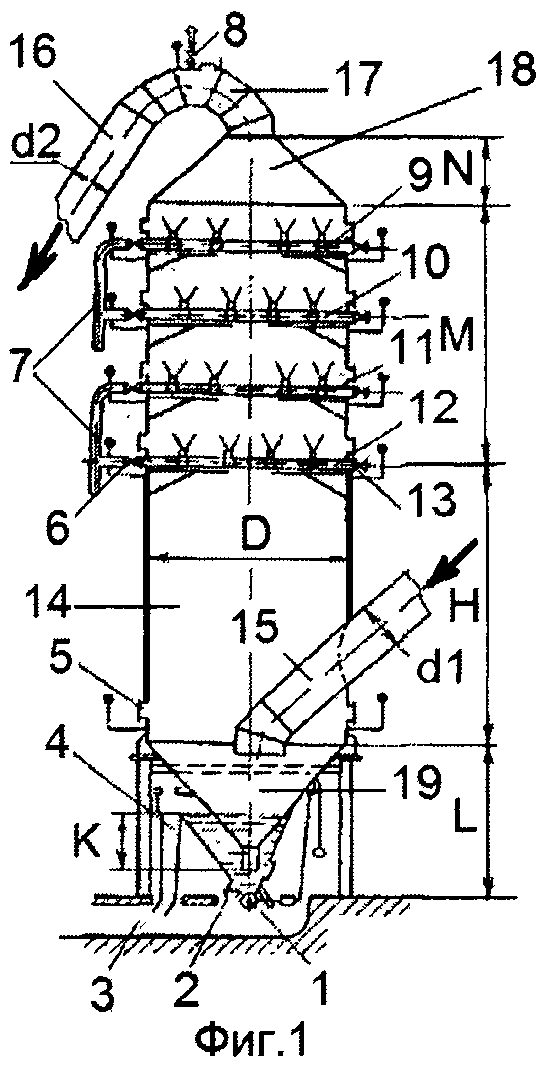

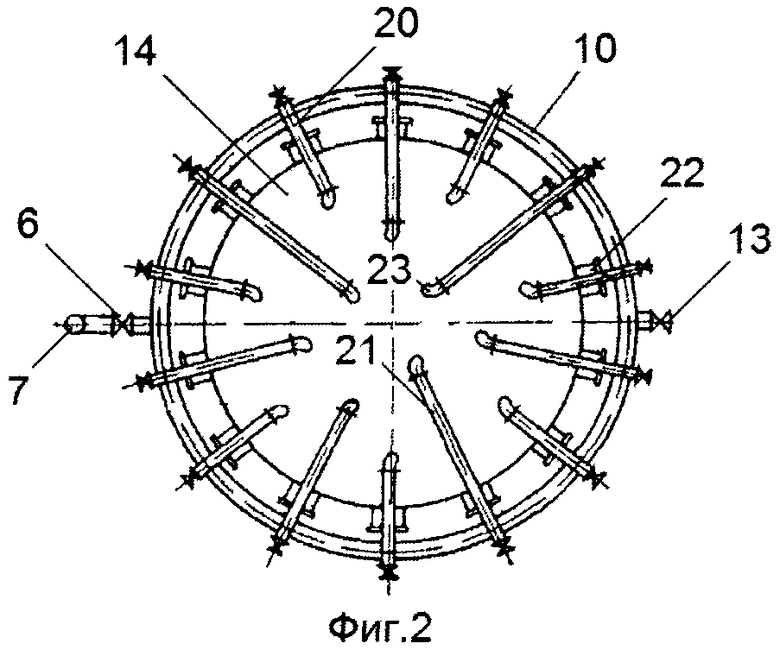

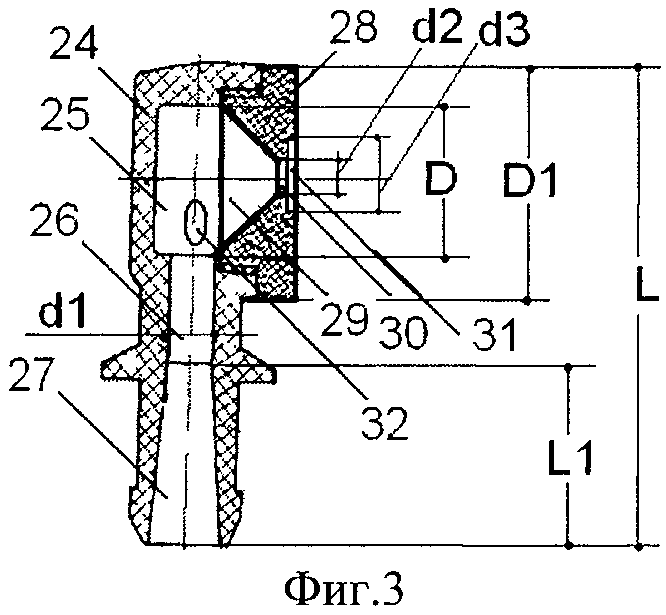

На фиг.1 приведена схема форсуночного скруббера для охлаждения и увлажнения доменного газа, на фиг.2 - схема расположения форсунок, на фиг.3 изображен общий вид форсунки для распыливания жидкостей.

Форсуночный скруббер (фиг.1) содержит цилиндрический корпус 14 диаметром D, в нижней части которого расположен входной патрубок 15 диаметром d1, ось которого образует с осью цилиндрической поверхности корпуса 14 острый угол в диапазоне 30÷60°. Конец входного патрубка 15 диаметром d1, входящего в корпус скруббера, погружен в жидкость, расположенную в коническом бункере 19, снабженном клапаном 1 с контргрузом, смывным патрубком 2. Для поддержания постоянного уровня жидкости в бункере предусмотрен сливной канал 3 и гидрозатвор 4 с высотой перелива К. Для технического осмотра скруббера предусмотрен люк 5. В верхней части скруббера (фиг.1) размещено оросительное устройство высотой М, состоящее, по крайней мере из четырех поясов орошения 9, 10, 11, 12 с форсунками 23, создающими равномерный поток мелко диспергированных капель, движущихся под действием силы тяжести вниз. Нижняя часть скруббера, оканчивающаяся коническим бункером 19 высотой L, заполнена водой, уровень которой поддерживается постоянным. Образовавшийся шлам собирается в нижней части скруббера, откуда непрерывно удаляется промывочной водой по сливному каналу 3. Параллельно с очисткой газ, проходящий через скруббер, охлаждается чаще всего до 40÷50°С и увлажняется обычно до состояния насыщения. Скорость газа в скруббере устанавливают равной 0,7÷1,5 м/с. При больших скоростях начинается капельный унос влаги, что способствует образованию отложений на выходном патрубке 16 диаметром d2 скруббера и в газопроводах.

Подвод воды к поясам орошения осуществляется через коллекторы, которые расположены снаружи скруббера (фиг.2) и выполнены в виде кольцевых участков трубопровода, соединенных с подводящими трубопроводами 7 с регулирующими задвижками 6, оппозитно которым расположены промывочные задвижки 13. Форсунки 23 присоединяют к коллекторам радиально с определенным шагом через трубки 20 и 21 посредством демпфирующих вставок 22, причем длина трубок 20 и 21 подбирается таким образом, чтобы сечение корпуса скруббера было полностью перекрыто факелами распыла форсунок. При этом, не отключая скруббер, можно прочистить, продуть и сменить каждую из них.

В скруббере применяются центробежные форсунки с диаметром отверстия 12÷40 мм, которые менее требовательные к чистоте поступающей воды. В каждом поясе устанавливают 8÷16 форсунок, размещая их так, чтобы все сечение было равномерно перекрыто диспергированной жидкостью в количестве, соответствующем заданному удельному расходу. Орошение осуществляется в четырех ярусах с направлением факела форсунок нижних поясов 11 и 12 вверх, а верхних поясов 9 и 10 - вниз.

Центробежная широкофакельная форсунка состоит из корпуса 24 длиной L со впускным отверстием 27, выполненным в виде конфузора длиной L1, соосного с ним дроссельного отверстия 26 диаметром d1, камеры завихрения 25, выполненной в виде цилиндрического стакана, ось которого в плоскости чертежа перпендикулярна оси впускного 27 и дроссельного 26 отверстий. При этом ось впускного 27 и дроссельного 26 отверстий в профильной плоскости расположена по касательной по отношению к цилиндрической поверхности камеры завихрения 25, т.е. имеет место тангенциальный ввод в камеру завихрения 25 в виде отверстия 32.

Соосно камере завихрения 25 расположен сопловый вкладыш 28 с внешним диаметром D1, выполненный из твердых материалов: карбида вольфрама, рубина, сапфира. Внутри вкладыша выполнены последовательно расположенные и соосные друг другу и цилиндрической поверхности камеры завихрения 25 три калиброванных отверстия: коническое отверстие 29 с диаметром D нижнего основания усеченного конуса, центральное цилиндрическое отверстие 30 диаметром d2 и выходное цилиндрическое отверстие 31 диаметром d3. При этом диаметр d2 центрального цилиндрического отверстия 30 соплового вкладыша 28 равен диаметру верхнего основания усеченного конуса конического отверстия 29.

Для работы форсунки в оптимальном режиме предусмотрены следующие соотношения ее параметров: отношение диаметра d2 центрального цилиндрического отверстия соплового вкладыша к диаметру d1 дроссельного отверстия корпуса форсунки лежит в оптимальном интервале величин: d2/d1=1,4÷2,2; отношение диаметра d3 выходного цилиндрического отверстия соплового вкладыша к диаметру d2 центрального цилиндрического отверстия лежит в оптимальном интервале величин: d3/d2=1,5÷2,5; отношение внешнего диаметра D1 соплового вкладыша к диаметру D нижнего основания усеченного конуса конического отверстия 6 вкладыша лежит в оптимальном интервале величин: D1/D=1,2÷1,8; отношение длины L корпуса 1 форсунки к длине L1 конфузора впускного отверстия лежит в оптимальном интервале величин: L/L1=2,0÷2,5.

Центробежная широкофакельная форсунка для распыливания жидкостей работает следующим образом. Жидкость подается по впускному отверстию 27, выполненному в виде конфузора длиной L1, затем проходит через соосное с ним дроссельное отверстие 26 диаметром d1 и поступает по тангенциальному вводу через отверстие 32 в камеру завихрения 25, выполненную в виде цилиндрического стакана. Вращающийся поток жидкости из камеры завихрения 25 проходит через калиброванное коническое отверстие 29 соплового вкладыша 28, центральное цилиндрическое отверстие 30 и выходное цилиндрическое отверстия 31 соплового вкладыша 28, в результате чего образуется факел распыленной жидкости, корневой угол которого определяется величиной угла при вершине конуса конического отверстия 29 соплового вкладыша 28.

Предложенная конструкция широкофакельной форсунки с диаметром центрального цилиндрического отверстия 30, равным 9 мм, при рабочих давлениях жидкости 150…250 кПа обеспечивает угол раскрытия водяного факела до 150° и сохраняет устойчивость факела при давлении жидкости перед форсунками от 40 кПа и выше, при этом производительность форсунки зависит от давления жидкости на входе впускного отверстия 27.

Для эффективной работы форсуночного скруббера следует выбирать следующие оптимальное соотношения его параметров:

оптимальное соотношение между высотой скруббера Н и его диаметром D находится в интервале величин: H/D=2÷3; оптимальное соотношение между высотой скруббера Н и высотой М оросительного устройства находится в интервале величин: Н/М=0,8÷1,2; оптимальное соотношение между высотой L конического бункера 19 и высотой N конфузора 18 находится в интервале величин: L/N=2÷3; оптимальное соотношение между высотой L конического бункера 19 и высотой перелива K гидрозатвора 4 находится в интервале величин: L/K=2,0÷4,5; оптимальное соотношение между диаметром d1 входного патрубка 15 и диаметром D скруббера находится в интервале величин: d1/D=0,2÷0,3; оптимальное соотношение между диаметром d1 входного патрубка 15 и диаметром d2 выходного патрубка 16 скруббера находится в интервале величин: d1/d2=0,8÷1,4; оптимальный размер капель жидкости в оросительном устройстве скруббера 0,8÷1 мм.

Общий коэффициент эффективности очистки скруббера, работающего в системе очистки доменного газа, составляет 60÷70%. В форсуночных скрубберах достаточно эффективно улавливаются частицы пыли размером более 10÷15 мкм; они получили широкое распространение в металлургии, преимущественно для охлаждения и увлажнения газа, необходимых для последующей тонкой очистки газа.

Устройство мокрой пылегазоочистки работает следующим образом.

Подводимый запыленный газ по входному патрубку 15 направляют на зеркало воды бункера 19 для осаждения наиболее крупных частиц пыли, затем распределяют его по всему сечению скруббера, при этом газ движется вверх навстречу потоку капель жидкости. В процессе промывки капли жидкости захватывают частицы пыли и коагулируют. Образовавшийся шлам собирают в нижнюю часть скруббера, откуда непрерывно удаляют промывочной водой по сливному каналу 3. Параллельно с очисткой газ, проходящий через скруббер, охлаждают чаще всего до 40÷50°С и увлажняют обычно до состояния насыщения. Скорость газа в скруббере для этого устанавливают равной 0,7÷1,5 м/с. При больших скоростях начинается капельный унос влаги, что способствует образованию отложений на выходном патрубке 16 диаметром d2 скруббера и в газопроводах. Поддержание постоянного уровня воды в скруббере нормального давления осуществляют с помощью гидрозатвора 4. При повышенном давлении газа уровень воды в скруббере регулируют с помощью поплавковых регуляторов (на чертеже не показано).

Подвод воды к поясам орошения осуществляют через коллекторы, которые располагают снаружи скруббера (фиг.2) и выполняют в виде кольцевых участков трубопровода, соединенных с подводящими трубопроводами 7 с регулирующими задвижками 6, оппозитно которым располагают промывочные задвижки 13. Форсунки 23 присоединяют к коллекторам радиально с определенным шагом через трубки 20 и 21 посредством демпфирующих вставок 22, причем длину трубок 20 и 21 подбирают таким образом, чтобы сечение корпуса скруббера было полностью перекрыто факелами распыла форсунок. При этом, не отключая скруббер, можно прочистить, продуть и сменить каждую из них. В скруббере применяют центробежные форсунки с диаметром отверстия 12÷40 мм, которые менее требовательные к чистоте поступающей воды. В каждом поясе устанавливают 8÷16 форсунок, размещая их так, чтобы все сечение было равномерно перекрыто диспергированной жидкостью в количестве, соответствующем заданному удельному расходу. Орошение осуществляют в четырех ярусах с направлением факела форсунок нижних поясов 11 и 12 вверх, а верхних поясов 9 и 10 - вниз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКРУББЕР | 2010 |

|

RU2440838C1 |

| СПОСОБ ОХЛАЖДЕНИЯ, УВЛАЖНЕНИЯ И ОЧИСТКИ ДОМЕННОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530132C1 |

| СИСТЕМА УТИЛИЗАЦИИ МОКРЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2010 |

|

RU2435102C1 |

| ФОРСУНОЧНЫЙ СКРУББЕР | 2009 |

|

RU2411061C1 |

| ФОРСУНОЧНЫЙ СКРУББЕР КОЧЕТОВА | 2012 |

|

RU2506116C1 |

| УСТАНОВКА ОХЛАЖДЕНИЯ ВОЗДУХА С ИСПАРЕНИЕМ РЕЦИРКУЛИРУЮЩЕЙ ВОДЫ | 2010 |

|

RU2452902C2 |

| КОНДИЦИОНЕР С ОПТИМАЛЬНЫМ ОРОШЕНИЕМ | 2010 |

|

RU2509265C2 |

| КОНДИЦИОНЕР | 2010 |

|

RU2509960C2 |

| КОНДИЦИОНЕР ДЛЯ ЦЕХОВ С ИЗБЫТОЧНЫМ ВЫДЕЛЕНИЕМ ТЕПЛА | 2010 |

|

RU2450212C2 |

| ВОДОВОЗДУШНАЯ УСТАНОВКА ДЛЯ ЗАЩИТЫ ОТ ИНТЕНСИВНОГО ОБЛУЧЕНИЯ | 2010 |

|

RU2449222C2 |

Изобретение относится к технике очистки газов от пыли и химических вредностей и может быть использовано в металлургии, преимущественно для охлаждения и увлажнения газа. Устройство содержит цилиндрический корпус, конфузор, входной и выходной патрубки, систему орошения и бункер. В нижней части корпуса расположен входной патрубок, ось которого образует с осью корпуса острый угол. Конец входного патрубка погружен в жидкость, расположенную в коническом бункере. В верхней части скруббера размещено оросительное устройство, состоящее из нескольких поясов орошения с форсунками. Подвод воды к поясам орошения осуществляется через коллекторы, которые расположены снаружи скруббера и выполнены в виде кольцевых участков трубопровода, соединенных с подводящими трубопроводами. Форсунки присоединены к коллекторам радиально с определенным шагом через трубки посредством демпфирующих вставок. Корпус каждой из форсунок выполнен со впускным отверстием в виде конфузора и соосного с ним дроссельного отверстия, а камера завихрения выполнена в виде цилиндрического стакана. Впускное и дроссельное отверстия расположены перпендикулярно и тангенциально по отношению к камере завихрения. Соосно камере завихрения расположен сопловый вкладыш, внутри которого выполнены последовательно расположенные и соосные друг другу и цилиндрической поверхности камеры завихрения три калиброванных отверстия: коническое отверстие, центральное цилиндрическое отверстие и выходное цилиндрическое отверстие. Технический результат: повышение эффективности очистки газов. 3 ил.

Устройство мокрой пылегазоочистки, включающее корпус, конфузор, входной и выходной патрубки, систему орошения и бункер, а корпус выполнен цилиндрическим, в нижней части которого расположен входной патрубок, ось которого образует с осью цилиндрической поверхности корпуса острый угол в диапазоне 30÷60°, при этом конец входного патрубка погружен в жидкость, расположенную в коническом бункере, снабженном клапаном с контргрузом и смывным патрубком, а для поддержания постоянного уровня жидкости в бункере предусмотрен сливной канал и гидрозатвор, а для технического осмотра скруббера предусмотрен люк, при этом в верхней части скруббера размещено оросительное устройство, состоящее, по крайней мере, из четырех поясов орошения с форсунками, создающими равномерный поток мелко диспергированных капель жидкости, движущихся под действием силы тяжести вниз, причем подвод воды к поясам орошения осуществляется через коллекторы, которые расположены снаружи скруббера и выполнены в виде кольцевых участков трубопровода, соединенных с подводящими трубопроводами с регулирующими задвижками, оппозитно которым расположены промывочные задвижки, а форсунки присоединены к коллекторам радиально с определенным шагом через трубки посредством демпфирующих вставок, причем длина трубок подбирается таким образом, чтобы сечение корпуса скруббера было полностью перекрыто факелами распыла форсунок, диаметр отверстия которых лежит в оптимальном диапазоне величин: 12÷40 мм, при этом в каждом поясе орошения оросительного устройства установлено оптимальное количество форсунок: 8÷16, причем орошение осуществляется в четырех поясах со следующим направлением факела форсунок: нижних поясов - вверх, а верхних поясов - вниз, отличающееся тем, что корпус каждой из форсунок выполнен со впускным отверстием, выполненным в виде конфузора и соосного с ним дроссельного отверстия, а камера завихрения выполнена в виде цилиндрического стакана, впускное и дроссельное отверстия расположены перпендикулярно и тангенциально по отношению к камере завихрения, причем соосно камере завихрения расположен сопловый вкладыш, внутри которого выполнены последовательно расположенные и соосные друг другу и цилиндрической поверхности камеры завихрения три калиброванных отверстия: коническое отверстие, центральное цилиндрическое отверстие и выходное цилиндрическое отверстие, при этом диаметр центрального цилиндрического отверстия соплового вкладыша равен диаметру верхнего основания усеченного конуса конического отверстия.

| СТАРК С.Б | |||

| Газоочистные аппараты и установки в металлургическом производстве, изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и доп | |||

| - М.: Металлургия, с.93-98, рис.8.1, 8.4 | |||

| Центробежная форсунка | 1988 |

|

SU1620151A1 |

| Центробежная форсунка | 1979 |

|

SU772600A1 |

| Форсунка | 1975 |

|

SU614287A1 |

| КАМЕРНЫЙ ПИТАТЕЛЬ ДЛЯ НАПОРНОГО ГИДРОТРАНСПОРТА ТВЕРДЫХ МАТЕРИАЛОВ | 0 |

|

SU343923A1 |

| ПАЖИ Д.Г | |||

| и др | |||

| Распыливающие устройства в химической промышленности | |||

| - М.: Химия, 1975, с.97-98, рис.37(а). | |||

Авторы

Даты

2012-01-27—Публикация

2010-07-19—Подача