ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области эндотермического электролиза, осуществляемого при высокой температуре порядка нескольких сотен градусов Цельсия, необходимой для диссоциации реагента в жидкой или паровой фазе.

Более конкретно, настоящее изобретение относится к высокотемпературному электролизеру, осуществляющему аллотермический процесс и обеспечивающему стабильные и однородные рабочие условия.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В дальнейшем для большей ясности обсуждения мы рассмотрим случай электролиза воды.

При подаче тока на клеммы электролизера часть энергии, поступающей от источника постоянного тока, преобразуется в тепло в различных проводниках и электрических контактах, а также в процессе движения ионов через электролит. Все эти диссипативные явления приводят к бесполезным потерям электрической энергии, поэтому современные технологические разработки сфокусированы на ограничении этих явлений и на повышении продолжительности стабильного функционирования электролизеров.

Кроме того, потребляемую энергию, необходимую для реакции разложения молекулы воды, можно разделить на электрическую энергию и тепловую энергию. Максимальное количество тепла, которое может быть поглощено в реакции разложения воды, увеличивается с повышением температуры.

Современные экспериментальные результаты показывают, что при температуре ниже температурного порога порядка 750°С электролизеры могут работать только в экзотермическом режиме, то есть если тепло, образующееся за счет диссипативных явлений, связанных с установлением электрического тока, равно или больше того тепла, которое может быть использовано в реакции электролиза воды. В этом случае избыточное тепло необходимо передать холодильнику.

При температурах, отличающихся от этой пороговой температуры порядка 750°С, которая в дальнейшем будет обозначена как эндотермический порог электролизера, электролизеры могут работать в автотермическом режиме; в этом случае вся энергия, необходимая для разложения молекулы воды, то есть превращающаяся в работу и тепло, обеспечивается электрическим током, питающим электролизеры.

Теория и экспериментальные результаты показывают, что при превышении этого температурного порога электролизеры могут работать в выгодном эндотермическом режиме, то есть в аллотермическом режиме, что означает, что часть энергии, необходимой для разложения молекулы воды, передается в электролизер прямо в форме тепла от внешнего источника тепла.

Эндотермический, то есть аллотермический, режим предпочтителен, поскольку он обеспечивает снижение количества электрической энергии, которое нужно передать электролизеру для осуществления электролиза.

Известен электролизер воды, называемый щелочным электролизером, в котором реакция электролиза проводится в щелочной жидкой среде. Анод и катод разделены ионоселективной мембраной или диафрагмой, через которую циркулируют ОН- ионы.

Реакции, протекающие на электродах, можно записать в следующей форме:

- На катоде: 2H2O+2е-→H2+2OH-

- На аноде: 2OH-→1/2O2+2е-

Такой электролизер работает при значениях температуры, более низких, чем уровень насыщения щелочного раствора (от 80°С до 90°С при давлении менее 1 бар, и 130°С при давлении менее 30 бар).

Разность потенциалов, которую необходимо поддерживать между электродами, варьирует в диапазоне от 1,75 В до 2,05 В, в зависимости от значений электрического сопротивления электродов и мембраны (сопротивления проникновению ОН- ионов). Эти значения больше значений теоретической разности потенциалов (порядка 1,49 В при таком значении температуры), безусловно необходимой для реакции разложения жидкой воды.

Вследствие диссипативных тепловых феноменов, связанных с перенапряжениями, активирующими химические реакции, и низкими значениями электропроводности электродов, раствора щелочи и ионоселективной мембраны, порядка 15-25% от всей электрической энергии, подаваемой к оборудованию, теряется в форме тепла, передаваемого холодильнику. Поэтому функционирование такого электролиза является исключительно экзотермическим.

Также существует электролизер, содержащий протонную мембрану, работа которого является экзотермической, причем электролиз осуществляется в паровой фазе. Анод и катод разделены протонной мембраной, в которой циркулируют H+-ионы. Реакции, протекающие на электродах, можно записать следующим образом:

- На аноде: H2O→1/2O2+2H++2e-

- На катоде: 2H++2e-→Н2

Рабочая температура электролизера такого типа ограничена механическим сопротивлением полимерной мембраны и лежит в диапазоне [300-400°С].

Также существуют электролизеры, работающие при очень высоких температурах, которые называют электролитическими высокотемпературными электролизерами (это название взято из терминологии, относящейся к твердооксидным топливным элементам) и которые работают в автотермическом режиме. Такие электролизеры в настоящее время находятся на экспериментальной стадии или являются демонстрационными прототипами, и в них подается водяной пар или смесь водяного пара/водорода при очень высокой температуре; однако они не могут работать при высоком давлении, то есть при давлении водяного пара или газовой смеси пищевого качества, равном нескольким десяткам бар.

Окислительно-восстановительные реакции на электродах можно записать следующим образом:

- На аноде: окисление ионов кислорода:

- На катоде: восстановление водяного пара:

Общая реакция:

H2O→Н2+1/2O2.

Перегретый водяной пар поступает к катоду. В реакционных зонах он восстанавливается с образованием водорода и О2- ионов. Водяной пар обогащается водородом, тогда как О2- ионы мигрируют через мембрану под действием электрического поля. На аноде ионы отдают электроны и образуют молекулы кислорода.

Материалы, обычно используемые для изготовления электродов, относятся к металлокерамике, осажденной на металлической биполярной пластине, а электролитный материал представляет собой ионопроводящую керамику. Эти керамические материалы имеют значения электрического и ионного сопротивления, снижающиеся с увеличением температуры, что снижает количество тепла, образующегося при прохождении электрического тока, при повышении рабочей температуры.

В настоящее время разрабатывается такая конструкция электролизеров, в которой отток смеси водяного пара/водорода под давлением происходит через полость, образованную электродами в керамическом материале, окруженном воздухом под атмосферным давлением, что в настоящее время не позволяет использовать электролизеры такого типа для работы при высоком давлении газовой смеси, то есть при давлении, равном нескольким десяткам бар.

С другой стороны, снижение количества тепла, образующегося за счет диссипативных феноменов, и изменение термодинамических характеристик реакции разложения воды при изменении температуры означает, что этот тип электролизеров может работать в эндотермическом режиме, но в этом случае необходимо поддерживать температуру водяного пара на уровне, превышающем эндотермический порог, во всем электролизере.

В настоящее время существует два способа обеспечения тепла, необходимого для функционирования электролизера в эндотермическом режиме.

Первый способ состоит в обеспечении этой энергии за счет прямого нагревания водяного пара, подлежащего разложению, с помощью теплообменника, расположенного выше по течению относительно электролизера. Однако модельные расчеты термических характеристик эндотермического режима работы электролизера показывают, что:

- для поддержания хороших условий для работы в эндотермическом режиме, то есть температуры, превышающей эндотермический порог, во всем электролизере, необходимо обеспечить сильный перегрев и высокие значения скорости потока водяного пара на входе в электролизер, что, с учетом необходимой температуры (в данном случае - выше 1100°С) значительно увеличит стоимость бойлера и всей установки;

- этот способ не является наилучшим для обеспечения стабильных и однородных температурных условий работы электролизера, кроме тех случаев, когда водяной пар пищевого качества подается при высоких значениях массового расхода.

Это требует очень большой емкости корпусов и рециркуляционных контуров в случае, если давление водяного пара, выдерживаемое установками, в частности - электролизером, не может превышать нескольких бар. Это также требует высоких скоростей потока, а значит - перепадов давления из-за трения, в теплообменнике, электролизере и трубопроводах, что повысит затраты на энергию в компрессионном оборудовании.

Второй способ состоит в обеспечении необходимого тепла за счет горячего газа-теплоносителя, смешиваемого с водяным паром или смесью водяного пара/водорода, подаваемой в электролизер; этот способ требует дополнительного оборудования для разделения химических веществ, расположенного ниже по течению относительно электролизера, предназначенного для отделения газа-теплоносителя, что приводит к потерям газа-теплоносителя. Также необходим высокий массовый расход газа-теплоносителя при низком давлении, что ведет к снижению эксплуатационных характеристик, то есть к снижению напора газа из-за трения в электролизере и к ограничению производительности электролизера.

В документе WO 2004/113590 описано устройство для проведения щелочного электролиза, который проводится исключительно в жидкой фазе, что ограничивает рабочую температуру значениями, которые ниже критической температуры воды, равной 374°С. Поэтому это устройство не может работать в диапазоне температур, обеспечивающем возможность достижения обратимых значений напряжения в эндотермическом режиме. Для достижения при вышеуказанной температуре достаточно низких обратимых значений напряжения для работы в эндотермическом режиме должны быть обеспечены очень низкие значения давления, значительно меньшие 1 бар, что препятствует использованию установок большого или среднего размера. Практически невозможно сконструировать трубопроводы и компрессионное оборудование, которые могли бы исключить слишком большие потери напора при таких низких уровнях давления.

Поэтому известные в настоящее время способы не обеспечивают эффективного снижения потребления энергии, подаваемой к электролизеру, так как они требуют значительного перегрева.

Кроме того, при использовании этих электролизеров невозможно обеспечить одинаковую температуру внутри электролизера. В настоящее время для обеспечения стабильной работы электролизера, которая является одним из условий, влияющих на срок службы деталей, и одним из условий, обеспечивающих эффективность работы электролизера, предпринимаются попытки ограничить перепады температуры внутри электролизера.

Поэтому задача настоящего изобретения состоит в том, чтобы предложить электролизер, способный работать в эндотермическом режиме, с оптимизированным потреблением энергии и стабильным и равномерным температурным режимом.

Также задачей настоящего изобретения является предложение электролизера, работающего при высокой температуре и высоком давлении, со сниженным потреблением электрической энергии.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачи, указанные выше, решены посредством создания электролизера, содержащего встроенную нагревательную систему. Соответственно, электролитная ванна непосредственно нагревается в электролизере, что обеспечивает ограничение тепловых потерь и возможность получения по существу стабильной и равномерной температуры во всей ванне.

Другими словами, подогрев осуществляется непосредственно в корпусе электролизера, что упрощает его конструкцию и обеспечивает большую эффективность энергоснабжения.

За счет встроенного нагревателя можно обеспечить электролизер количеством тепла, необходимым для его работы, поскольку работа электролизера больше не обеспечивается эффектом Джоуля при работе в эндотермическом режиме со сниженными показателями необратимости. За счет использования нагревателя, встроенного в электролизер, можно поддерживать постоянной температуру всех электролизных ячеек с перепадом температуры между входом и выходом электролизера менее 30°С и обеспечивать перегрев источника тепла менее чем на 50°С по сравнению с рабочей температурой электролизера.

В предпочтительной форме осуществления настоящего изобретения электролизер согласно настоящему изобретению содержит встроенную нагревательную систему, функционирующую за счет теплообмена с текучей средой-теплоносителем, переносящей тепло от источника тепла.

Нагревательная система предпочтительно содержит текучую среду-теплоноситель, нагреваемую до высокой температуры внешним источником тепла, например - бойлером или теплообменником.

Кроме того, электролизер согласно настоящему изобретению имеет металлический корпус, за счет которого в электролитной ванне можно поддерживать высокое или очень высокое давление, равное нескольким десяткам бар.

Соответственно, давление в электролитной ванне зависит от уровня давления, на которое рассчитан металлический корпус электролизера. Другие механические детали, прежде всего - электролитические пластины, подвергаются значительно меньшим нагрузкам и работают в состоянии меньшего сжатия, поскольку образующиеся газы, которые они содержат, находятся под более низким давлением, чем газ, в который они погружены.

В особо предпочтительном примере осуществления изобретения нагревательная система содержит пластины, расположенные между электродами, также имеющими форму пластин.

Согласно одной из форм осуществления настоящего изобретения предусмотрено изготовление электролизера с использованием большого количества элементарных ячеек малого размера, соединенных последовательно, что обеспечивает ограничение силы электрического тока, протекающего через различные элементы электролизера, и поэтому - ограничение электрической мощности, рассеивающейся в форме тепла. Естественно, что при последовательном соединении необходима лишь сила тока, равная силе тока, необходимой для одной пластины; более того, поскольку пластины имеют малые размеры, это значение силы тока невелико.

Текучая среда-теплоноситель может находиться в жидкой фазе, например - представлять собой расплавленный металл или соль, или в газовой фазе. В предпочтительной форме осуществления настоящего изобретения обеспечивается высокое давление газа-теплоносителя и в соответствии с этой целью подбираются размеры нагревательных пластин.

Конструкция ячеек и их расположение в корпусе высокого давления обеспечивает то, что сборкам «катод-электролит-анод» не приходится выдерживать силы, связанные с разностями давлений между движущимися газами. Силам, связанным с разностями давлений между водяным паром и образующимися газами, или между водяным паром или текучей средой-теплоносителем, или между водяным паром и окружающей средой, противостоят внутренние элементы резервуара, такие как вертикальные стойки рам и оболочка теплообменника, содержащего жидкость-теплоноситель, и корпус электролизера.

Поэтому можно оптимизировать сборки «катод-электролит-анод» так, чтобы обеспечить снижение электрического сопротивления за счет снижения их толщины, сопротивление ионам и сопротивление диффузии газа в уменьшенных электродах за счет увеличения их пористости, а также обеспечить работу при высоком давлении в корпусе электролизера.

Соответственно, предметом настоящего изобретения, прежде всего, является электролизер для высокотемпературного электролиза, способный работать в эндотермическом режиме и содержащий по меньшей мере один анод и один катод в комбинации и устройства для нагревания активной текучей среды, подлежащей высокотемпературному электролизу, причем вышеуказанные нагревательные устройства встроены в электролизер. Поэтому нагревание в электролизере является более эффективным и более равномерным.

В нагревательных устройствах предпочтительно используется текучая среда-теплоноситель, нагреваемая, например, с помощью стандартного бойлера, работающего на ископаемом топливе или на биомассе, или с помощью бойлера, работающего на ядерном топливе при очень высокой температуре, или с использованием солнечной энергии; за счет этого снижается потребление электрической энергии.

Соответственно, предметом настоящего изобретения является электролизер для высокотемпературного электролиза, способный работать в аллотермическом режиме и содержащий корпус, по меньшей мере одну электролитическую пластину, содержащую анод и катод в комбинации, и устройства для нагревания активной текучей среды, подлежащей высокотемпературному электролизу, характеризующийся тем, что корпус способен поддерживать электролитную ванну под высоким или очень высоким давлением, равным нескольким десяткам бар, а вышеуказанные нагревательные устройства расположены в корпусе и используют текучую среду-теплоноситель.

Активная текучая среда предпочтительно является газом.

Текучая среда-теплоноситель может быть газом под высоким давлением, например - гелием. Она также может быть расплавленным металлом, например - цинком, или расплавленной солью, за счет чего могут быть снижены перепады давления.

Корпус, например, включает нижнюю камеру, среднюю камеру и верхнюю камеру.

Электролизная пластина включает, например, центральную часть, образованную электропроводящим внутренним элементом в форме пластины, покрытой с обеих лицевых сторон анодом, который в свою очередь покрыт электролитом, который в свою очередь покрыт катодом, и электропроводящую раму, окружающую центральную часть и оказывающую сжимающее усилие на слои, образующие центральную часть. С помощью рамы можно придать прочность электролизной пластине и улучшить контакт между ее слоями.

Штыревой контакт анода соединен с внутренним элементом для соединения анода с источником электрического тока, а катод электрически соединен с рамой, на которой установлен штыревой контакт катода, причем штыревой контакт анода и штыревой контакт катода расположены на противоположных концах электролизной пластины. Такое расположение штыревых контактов катода и анода облегчает последовательное соединение электролизных пластин.

Электролизер предпочтительно имеет по меньшей мере один канал, выполненный в аноде, и коллекторную концевую деталь, соединенную с этим каналом и предназначенную для отведения газа или газов, образующихся на аноде, за пределы электролизера; давление газа или газов, образующихся на аноде, меньше давления в электролизной ванне на катоде, поэтому анод, электролит и катод прижаты друг к другу. Электролизер может также содержать каналы, образованные канавками во внутреннем элементе, и резервуары, причем один из резервуаров соединен с концевой деталью для сбора газа (или газов), которая соединена с главным трубопроводом.

Нагревательная пластина предпочтительно имеет по существу такой же размер, что и электролизная пластина; она может иметь металлическую оболочку, в которой расположен теплообменник, состоящий из множества каналов (трубопроводов), идущих от конца, с которого подается горячая текучая среда-теплоноситель, до конца, соединенного с трубопроводом, проводящим холодную текучую среду-теплоноситель.

Электролизер согласно настоящему изобретению содержит несколько электролизных пластин и несколько нагревательных пластин, причем каждая электролизная пластина расположена между двумя нагревательными пластинами.

В одной из форм осуществления настоящего изобретения электролизные пластины электрически соединены последовательно, причем соседние электролизные пластины установлены в корпусе таким образом, что штыревой контакт анода одной электролизной пластины проходит через нижнюю камеру, а штыревой контакт анода другой электролизной пластины проходит через верхнюю камеру, что обеспечивает возможность ограничения необходимого электрического тока.

В другой форме осуществления настоящего изобретения все электролизные пластины соединены параллельно.

В альтернативной форме осуществления настоящего изобретения электролизные пластины разделены на группы, в каждой из которых они электрически соединены параллельно; сами группы соединены между собой последовательно; электролизные пластины одной группы установлены в корпусе так, что все штыревые контакты анодов этих пластин проходят через одну и ту же нижнюю или верхнюю камеру, причем у двух соседних групп штыревые контакты анодов не проходят через одну и ту же камеру; это обеспечивает возможность адаптации электролизера к источнику электропитания.

Электролизные пластины могут быть установлены в корпусе, например, с помощью направляющих скольжения, предусмотренных в средней камере; между пластинами и направляющими скольжения предусмотрена электроизоляция; при этом нагревательные пластины также установлены в направляющих скольжения, предусмотренных в средней камере.

Верхняя и нижняя камеры имеют отверстия, через которые проходят концевые детали, предназначенные для проведения текучей среды-теплоносителя или для сбора газа, образующегося на аноде, а также штыревые контакты анодов и катодов и основной трубопровод для активной текучей среды, что обеспечивает возможность подключения текучих сред и выполнения электрических соединений за пределами электролизера.

Отверстия, через которые проходят штыревые контакты анодов и катодов, предпочтительно закрыты трубопроводом для охлаждения электрических соединений, что обеспечивает улучшение электропроводности этих соединений.

Отверстия, через которые проходят штыревые контакты анодов и катодов, предпочтительно расположены в уступах верхней и нижней камер с целью уменьшения длины электрических проводников.

Могут быть созданы условия для размещения соединительной пластины вокруг штыревых контактов анодов и/или катодов на верхней камере за ее пределами и соединительной пластины вокруг штыревых контактов анодов и/или катодов на нижней камере за ее пределами.

Предметом настоящего изобретения также является установка для получения газа посредством электролиза, содержащая:

- по меньшей мере один электролизер согласно настоящему изобретению,

- источник электропитания с заданным напряжением,

причем электролизные пластины сгруппированы в несколько групп, в пределах одной группы электролизные пластины соединены последовательно, а группы соединены между собой параллельно; количество электролизных пластин в каждой группе выбрано таким, чтобы напряжение на каждой группе электролизных пластин было близким к заданному напряжению источника электропитания.

При такой конфигурации можно не использовать трансформатор на выходе источника электропитания.

Предметом настоящего изобретения является также способ получения по меньшей мере одного газа посредством электролиза с использованием электролизера согласно настоящему изобретению, причем давление в электролизной ванне по существу равно давлению, под которым обычно хранится и/или распределяется вышеуказанный газ, например - в диапазоне от 30 бар до 130 бар.

Отношение молярного расхода водяного пара к молярному расходу полученного молекулярного водорода предпочтительно имеет значение от 2 до 5; при этом высокое давление пара, содержащего молекулярный водород, может быть получено на выходе электролизера, несмотря на достаточный слой воды на электролизных пластинах.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение станет более понятным из приведенного ниже описания и приложенных чертежей, где:

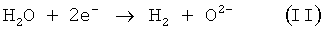

- Фиг.1А является схематическим изображением камеры для сбора образующегося водорода и подачи горячей текучей среды-теплоносителя в электролизер согласно настоящему изобретению;

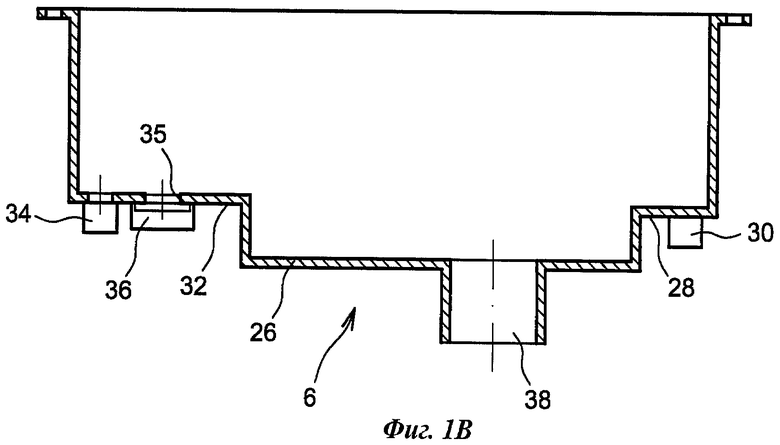

- Фиг.1В является схематическим изображением камеры для питания электролизера и для сбора холодной текучей среды-теплоносителя в электролизере согласно настоящему изобретению;

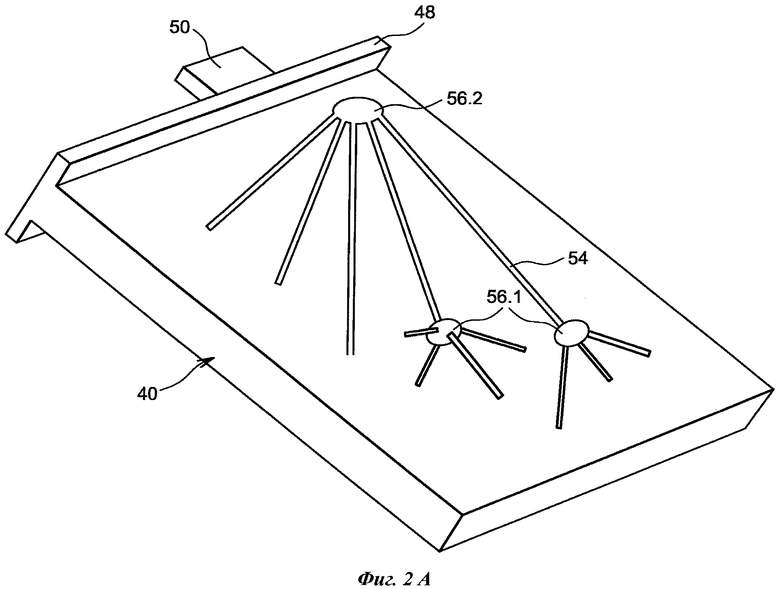

- Фиг.2А и 2В, соответственно, изображают виды в перспективе центральной части электролизной пластины в промежуточном положении согласно настоящему изобретению;

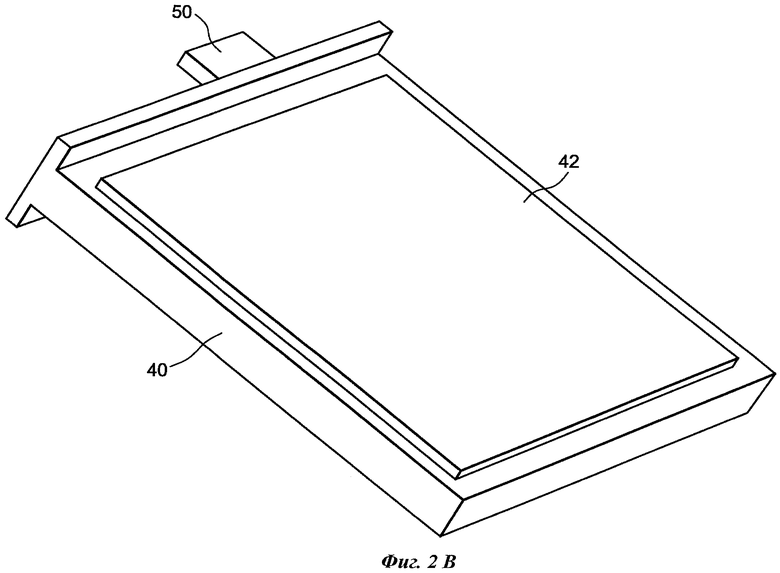

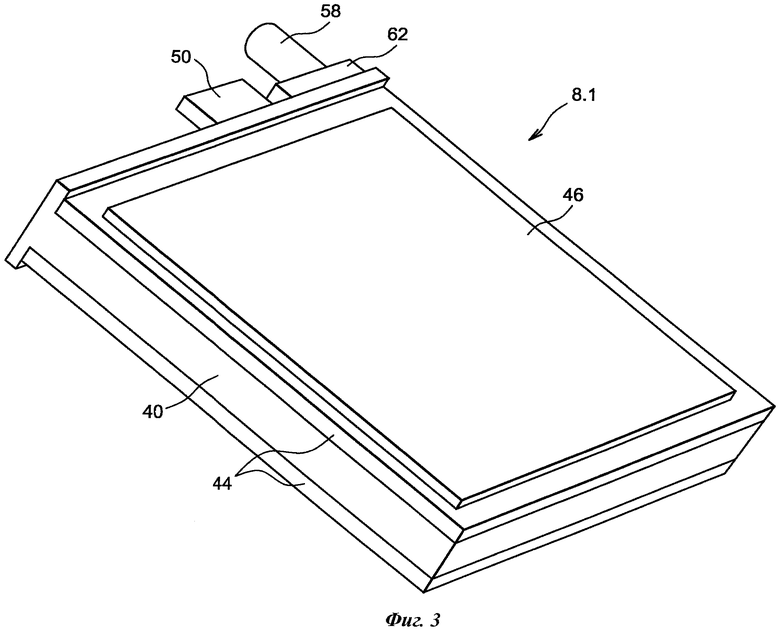

- Фиг.3 является видом в перспективе всей центральной части;

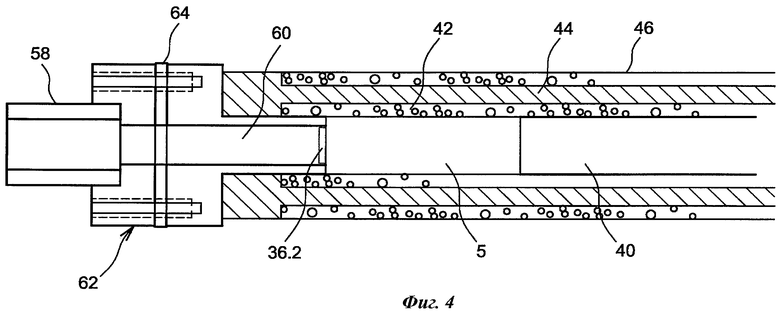

- Фиг.4 является изображением продольного разреза центральной части;

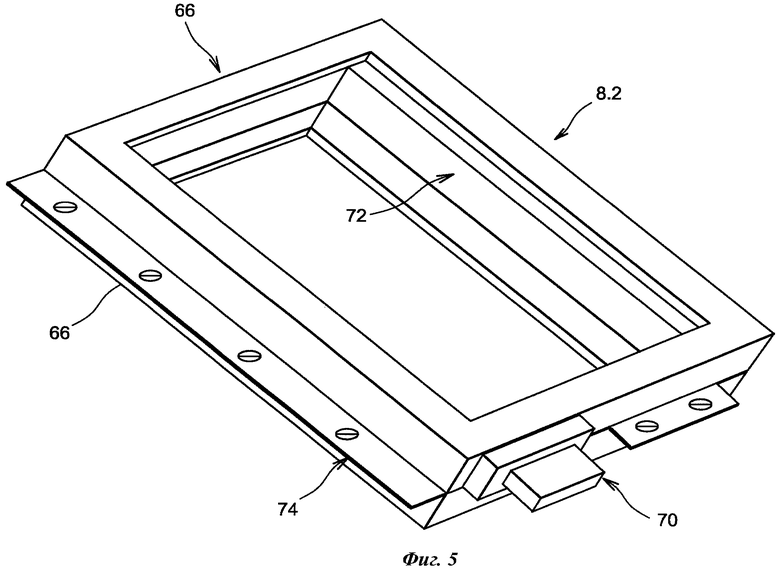

- Фиг.5 является видом в перспективе рамы, окружающей центральную часть для формирования электролизной пластины;

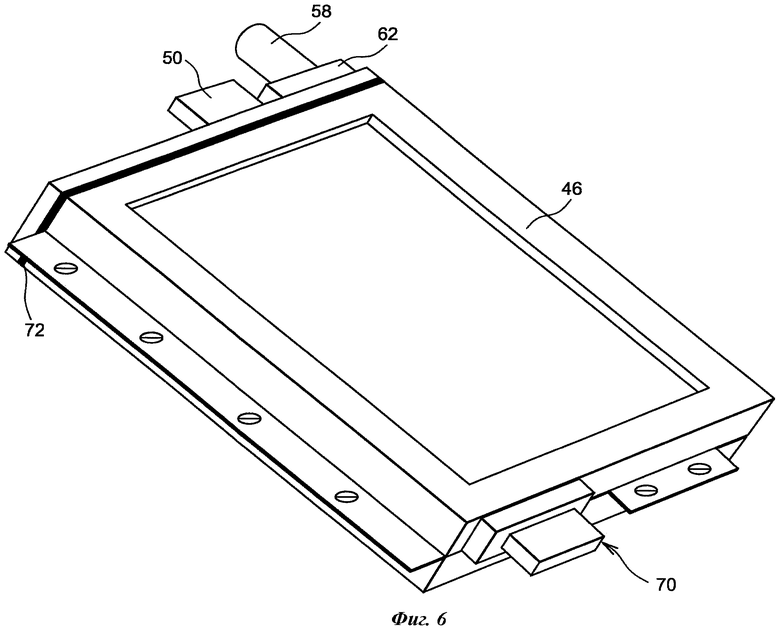

- Фиг.6 является видом в перспективе электролизной пластины;

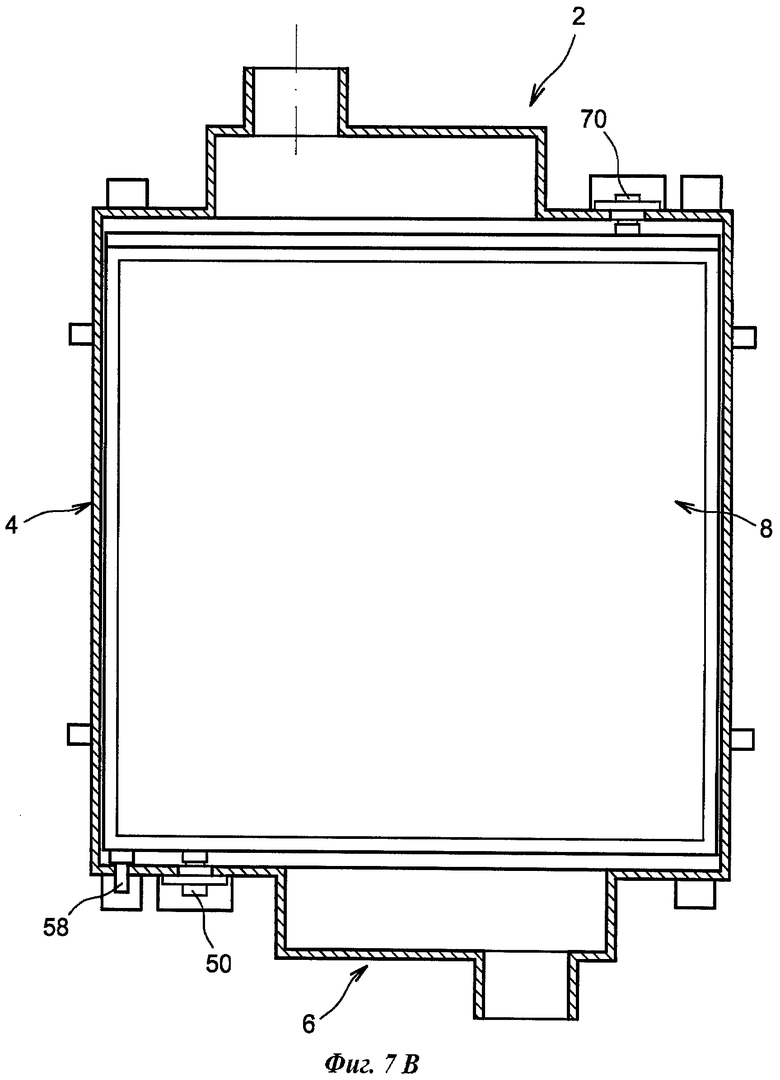

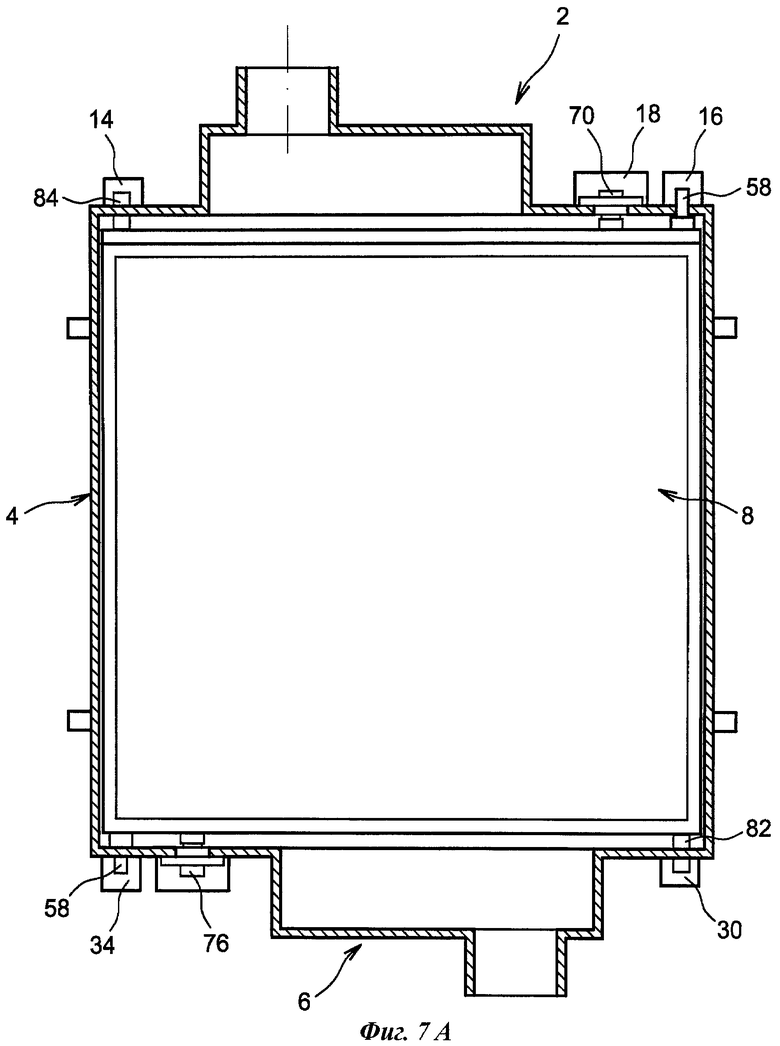

- Фиг.7А и 7В являются изображениями поперечного разреза электролизера согласно настоящему изобретению на уровне электролизной пластины;

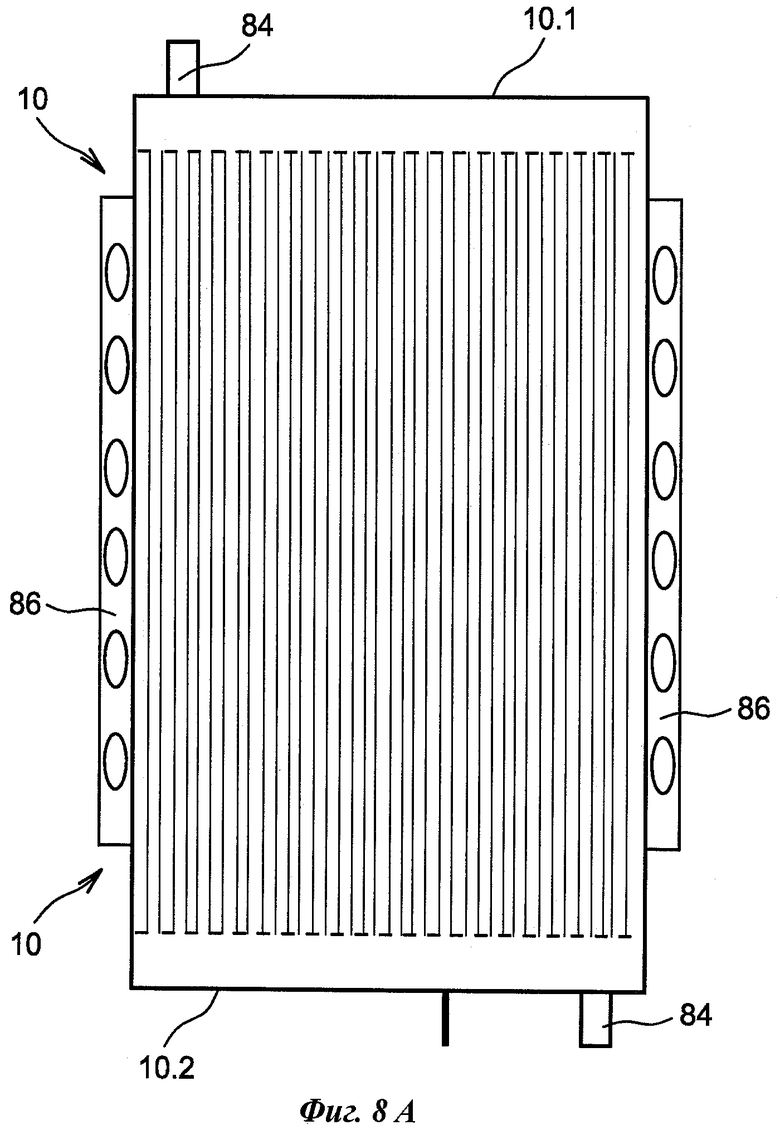

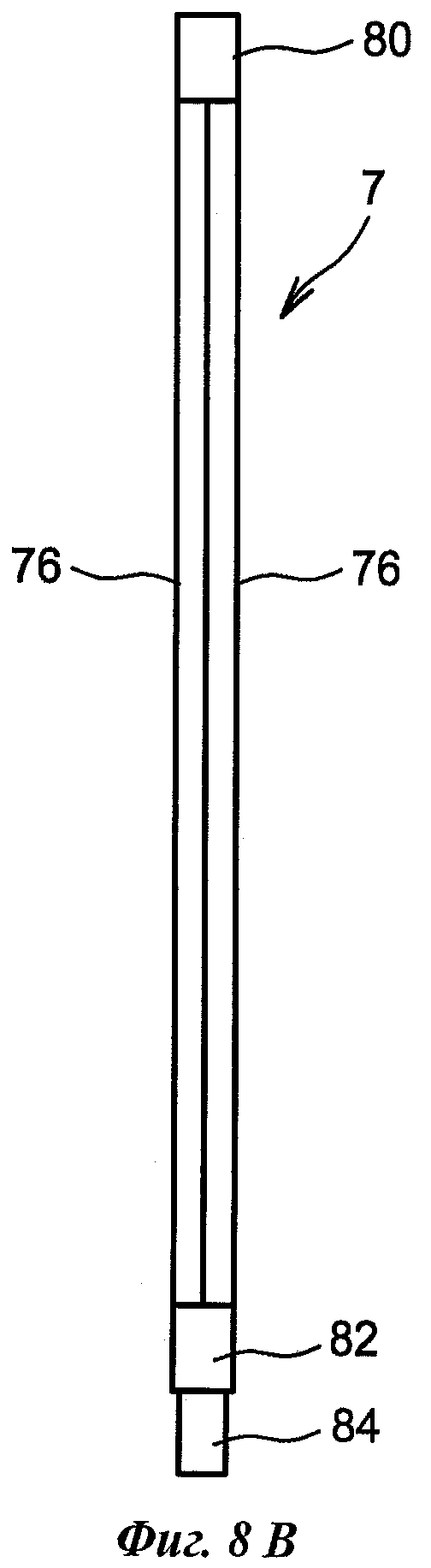

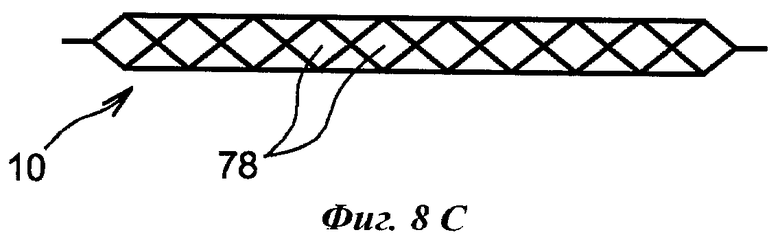

- Фиг.8А-8С, соответственно, изображают вид спереди, поперечный разрез и продольный разрез нагревательной пластины электролизера согласно настоящему изобретению;

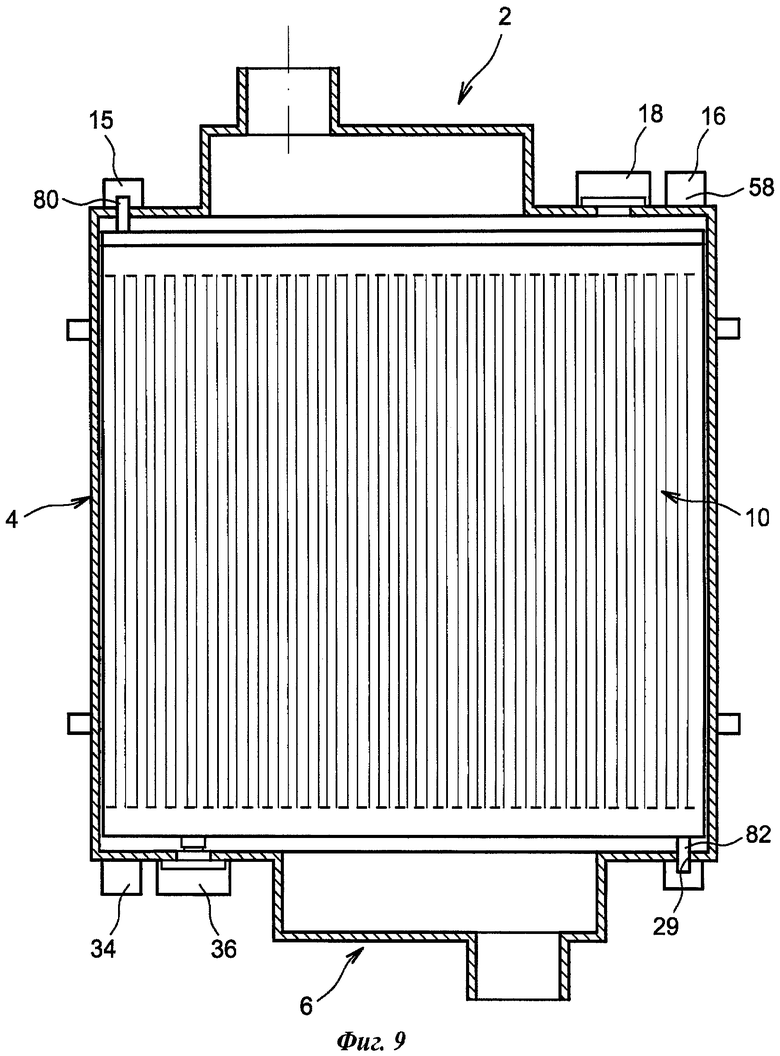

- Фиг.9 изображает поперечный разрез электролизера согласно настоящему изобретению на уровне нагревательной пластины;

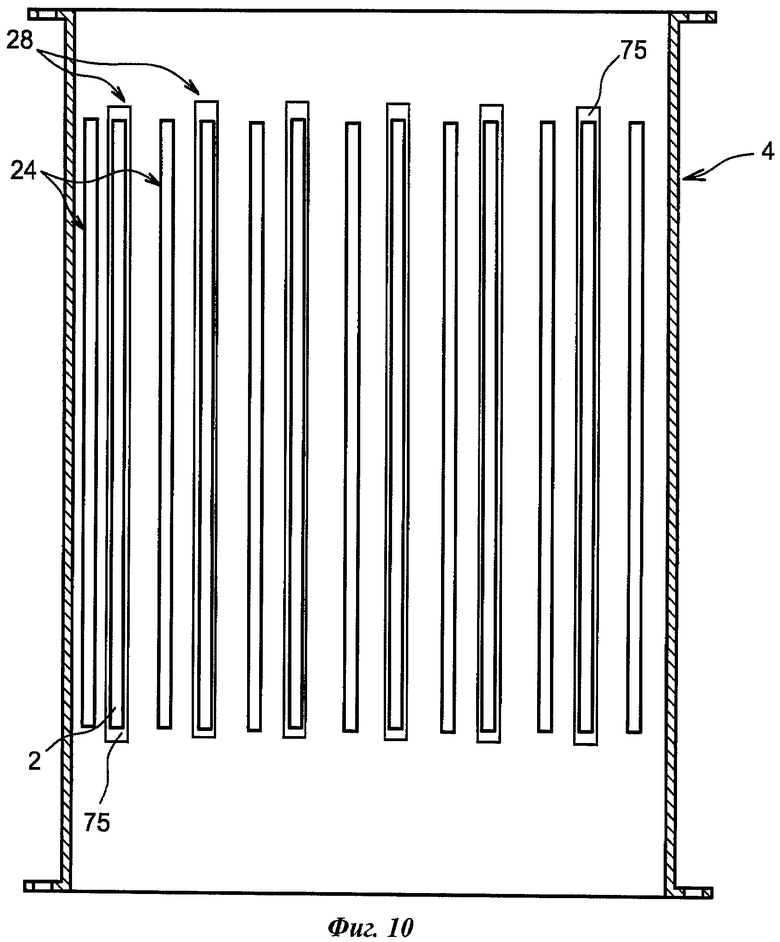

- Фиг.10 изображает вид спереди внутренней поверхности боковой стенки электролизера, содержащей пазы, предназначенные для размещения в них боковых сторон электролизных пластин и нагревательных пластин;

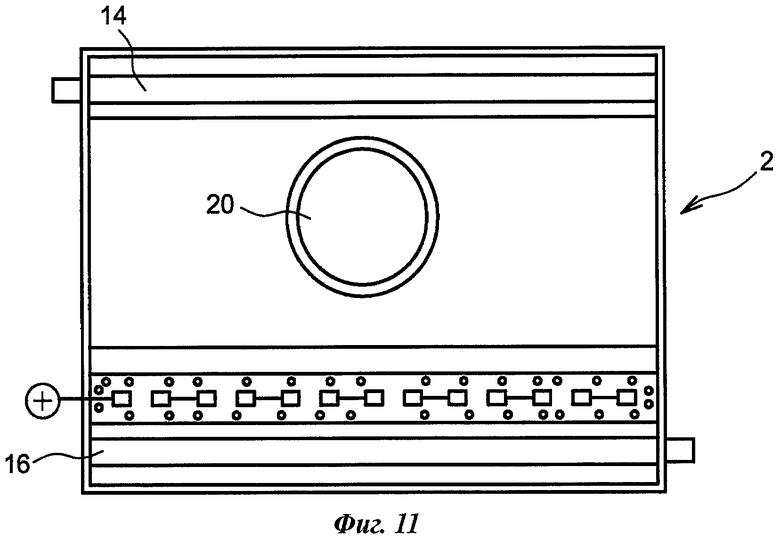

- Фиг.11 изображает вид сверху электролизера в случае последовательного соединения электролизных пластин;

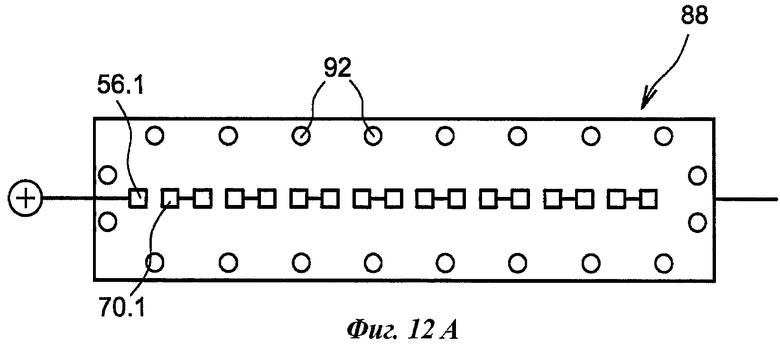

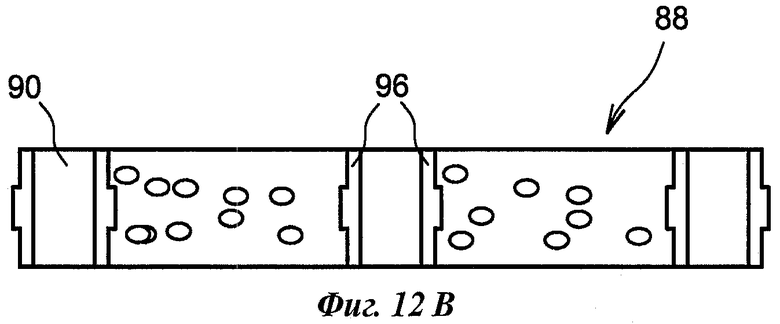

- Фиг.12А-12С, соответственно, изображают вид снизу, продольное сечение и вид сверху соединительной пластины для крепления на верхней камере;

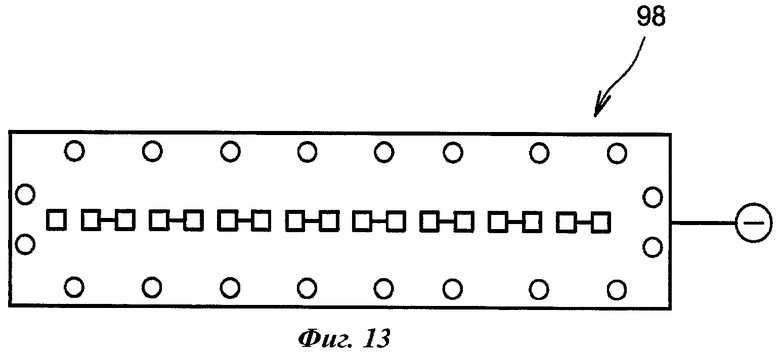

- Фиг.13 изображает вид снизу соединительной пластины, устанавливаемой на нижней камере;

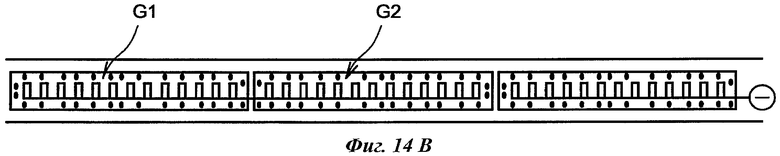

- Фиг.14А и 14В являются схематическими изображениями электрических соединений электролизных пластин в случае параллельного соединения подгрупп;

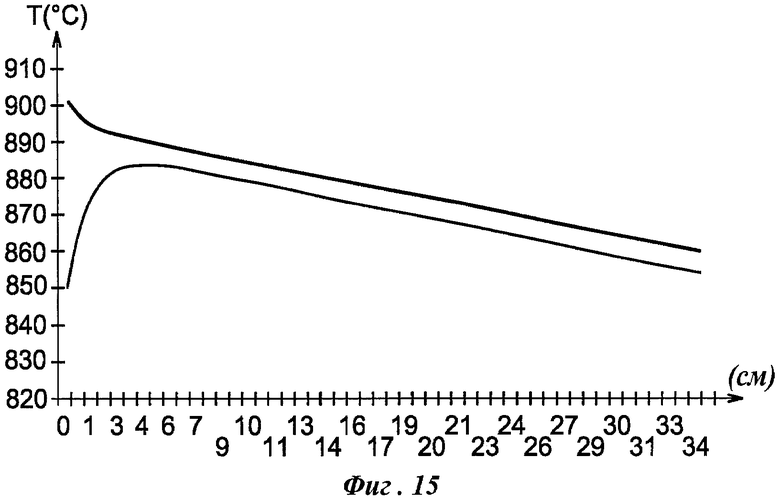

- Фиг.15 изображает распределение значений температуры смеси воды и водорода и текучей среды-теплоносителя вдоль электролизной пластины электролизера согласно настоящему изобретению в случае режима работы с сонаправленными потоками;

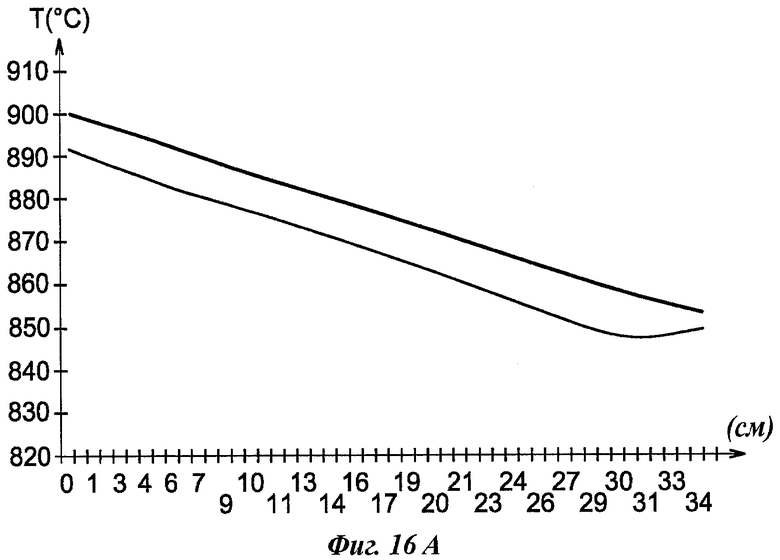

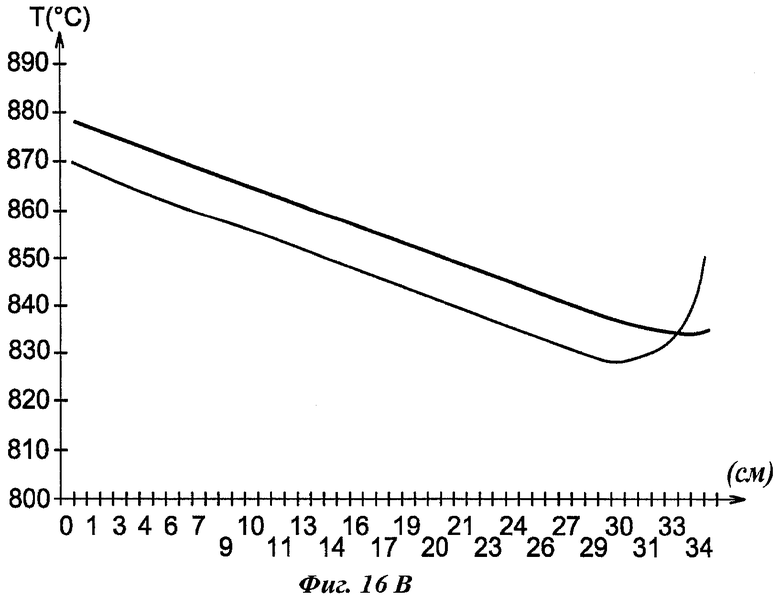

- Фиг.16А и 16В иллюстрируют два случая распределения значений температуры смеси воды и водорода и текучей среды-теплоносителя вдоль электролизной пластины электролизера согласно настоящему изобретению в случае противоточного режима работы;

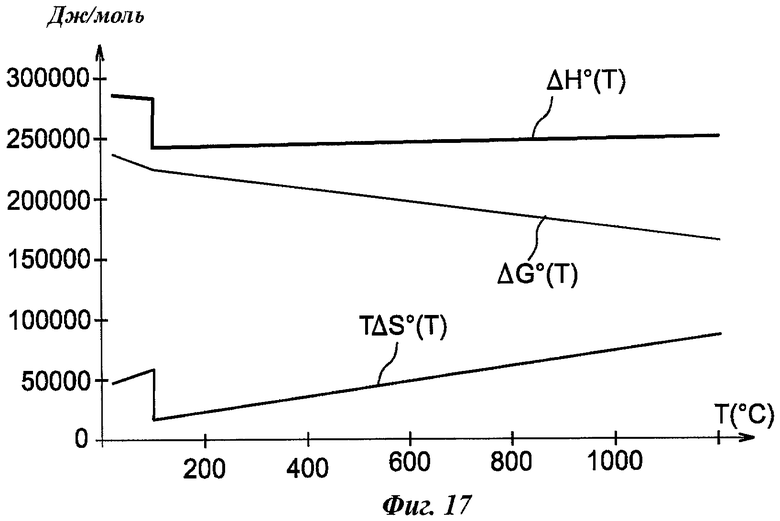

- Фиг.17 иллюстрирует термодинамические функции реакции диссоциации воды;

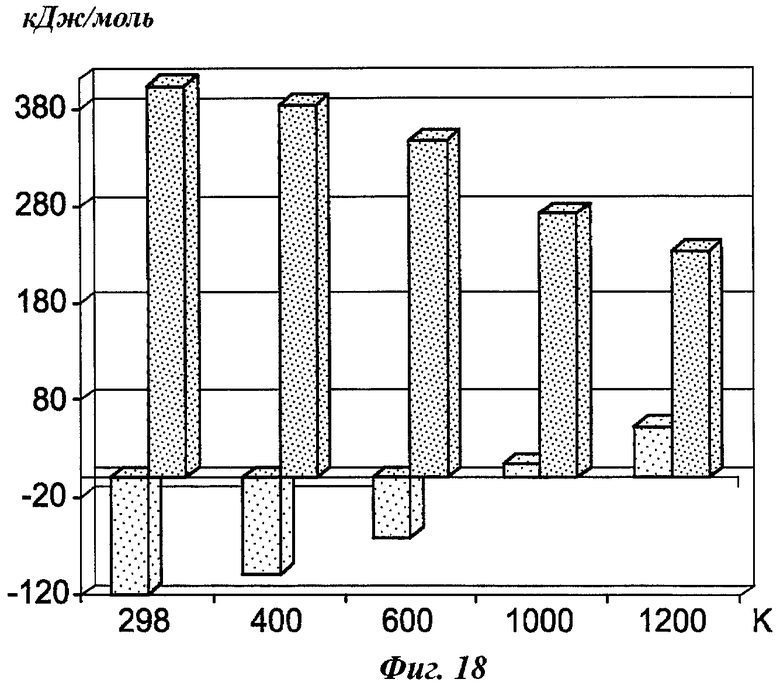

- Фиг.18 иллюстрирует зависимость распределения тепла/электрической энергии от температуры для электролизеров согласно предшествующему уровню техники в виде гистограммы;

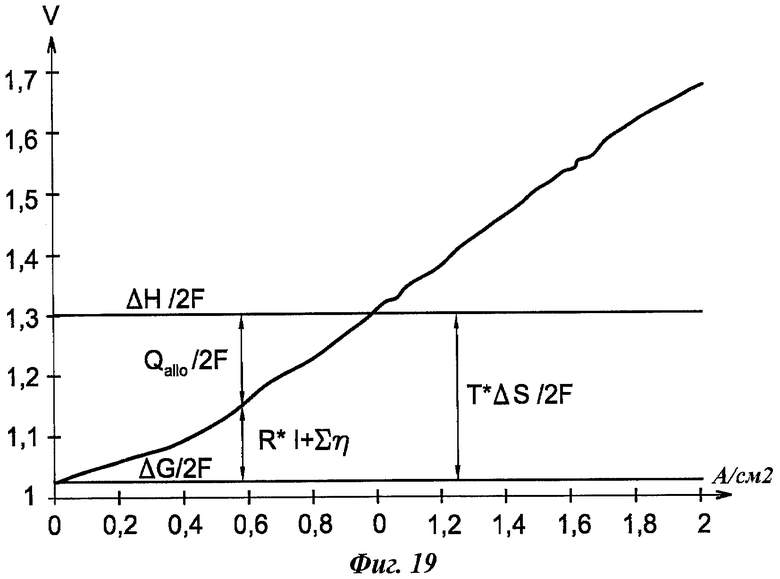

- Фиг.19 иллюстрирует пример характеристики электролизера, из которой можно видеть изменение потенциала в зависимости от плотности тока;

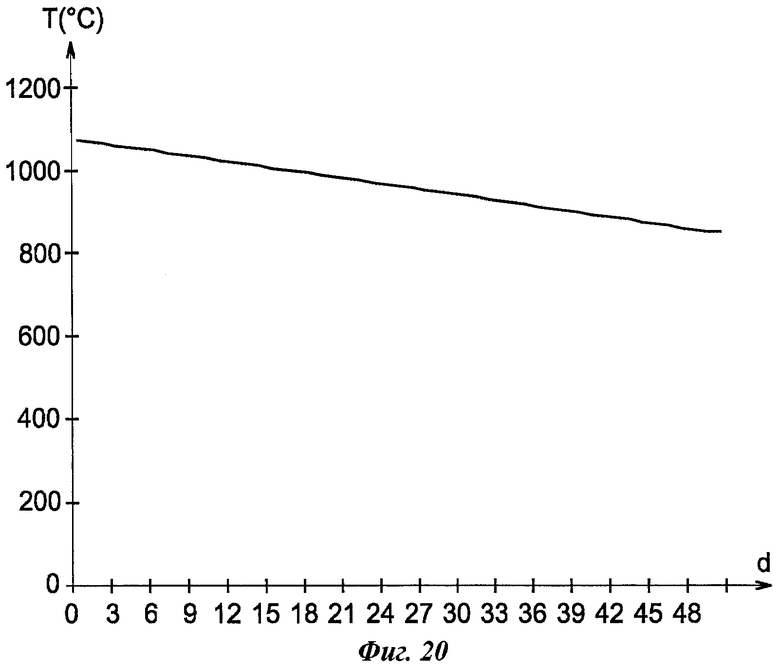

- Фиг.20 изображает кривую распределения температуры смеси в электролизере без встроенного нагревателя согласно предшествующему уровню техники в случае работы в аллотермическом режиме.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

С целью иллюстрации далее будут описаны различные режимы работы высокотемпературной элементарной водяной электролитической ячейки, состоящей из анода, питаемого электрическим током I, катода и электролита. Эти различные части выполнены из керамического материала.

Реакция разложения воды является эндотермическим превращением; уравнение Гиббса-Гельмгольца показывает, что изменение свободной энтальпии смеси «реагент-продукт» во время эндотермической реакции снижается с повышением температуры реакции; более схематично это означает, что чем выше температура смеси водяного пара, водорода и образующегося кислорода, тем меньшая доля электрической энергии необходима для разложения молекул воды и тем большая доля тепловой энергии необходима для поддержания постоянной температуры смеси.

Значения ΔG°, ΔН° и Т*ΔS° (ΔН° - общая потребность в энергии; ΔН°=Т*ΔS°+ΔG°), необходимые для разложения одного моля воды при давлении 1 бар (стандартные условия), как функции температуры, показаны кривыми ΔG°, ΔН° и Т*ΔS°, соответственно, на графике, изображенном на Фигуре 17, причем снижение Т*ΔS° при температуре насыщения равно теплоте испарения одного моля воды.

В области, относящейся к настоящему изобретению, то есть в паровой фазе, значения ΔН° и ΔS° являются практически постоянными, а тепловая энергия, которая требуется для разложения одного моля водяного пара и является произведением энтропии на температуру Т*ΔS°, пропорциональна температуре. Соответственно, член ΔG°(Т), отображающий электрическую энергию, необходимую для преобразования чистых веществ при температуре Т, линейно снижается при повышении температуры.

В этих условиях суммарная реакция электролиза одного моля воды в паровой фазе при температуре Т и общем давлении Р имеет вид:

Эта реакция сопровождается изменением свободной энтальпии ΔG.

Если, с целью упрощения, принять, что для смесей идеальных газов выполняется закон Рауля, то изменение свободной энтальпии ΔG, отображающее количество электрической энергии, необходимое для разложения одного моля воды в форме пара, можно записать как:

ΔG(Т,Р)=ΔG°(Т,Р0)+RT*ln(PH2*PO2 1/2/PH2O),

где ΔG°(Т) - стандартное изменение свободной энтальпии Гиббса при температуре Т и давлении Р0=1 бар;

PH2, PO2 - парциальные давления газов в барах.

PH2O - парциальное давление водяного пара в барах;

Т - температура в К;

R - универсальная газовая постоянная (8,314 Дж·моль-1·К-1);

ΔG отображает энергию, необходимую для разложения одного моля водяного пара при температуре Т и общем давлении Р.

2F*E - это электрическая энергия, затрачиваемая при переходе от нулевого стандартного потенциала до потенциала Е заряда 2F (F - постоянная Фарадея: абсолютная величина заряда одного моля электронов, то есть 96485 Кл).

Поэтому абсолютную величину равновесного потенциала (при нулевом токе) можно записать как:

Ei=0=ΔG/2F

Согласно закону Нернста:

Ei=0=Е°+(RT/2F)*ln(PH2*PO2 1/2/PH2O).

Е° равно ΔG°/2F.

В замкнутой цепи напряжение, которое необходимо подать на клеммы электролизера, больше обратимого напряжения Ei=0 согласно уравнению Нернста. При подаче тока с силой I в различные элементы ячейки возникают многочисленные необратимые явления.

Основными такими явлениями являются:

- сопротивления (Rомические) протеканию тока в материалах, образующих электролизную пластину, и промежуточных соединениях, которые вызывают перепады омического сопротивления; один из факторов потерь связан с твердым электролитом;

- перенапряжения на электродах (η), связанные с активацией элементарных реакций на поверхностях раздела «электрод-газ» и с диффузией газов в электродах.

Поэтому напряжение, которое должно быть приложено к клеммам электролитической ячейки, можно записать как:

Е=Ei=0+Rомическое*I+Ση

или:

Е=Е°+(RT/2F)*ln(PH2*PO2 1/2/PH2O)+Roмичecкoe*I+Ση.

Значения омических сопротивлений и перенапряжений зависят от физических характеристик электролизеров; они снижаются с повышением рабочей температуры.

Как уже указано ранее, в современном оборудовании при температуре ниже температурного порога порядка 750°С (как можно видеть из Фиг.18) количество тепла, генерируемого за счет эффекта Джоуля при подаче электрической энергии к электролизным ячейкам, превышает тепло, потребляемое в реакции электролиза; поэтому функционирование сборки является экзотермическим.

В современных технологических разработках, особенно связанных с выбором материалов и снижением толщины электродов и электролита, которое приводит к ограничению механической прочности, существует тенденция к снижению температурного порога до и ниже температур, при которых электролизер работает в эндотермическом режиме.

В процессе электролиза количество энергии, соответствующее энтропийной части Т*ΔS, должно быть подано в процесс в форме тепла. Часть этого тепла выделяется за счет эффекта Джоуля в электролизере и зависит от силы тока I, проходящего через электролизную ячейку.

Если:

Rомическое*I2+Ση*I>T*ΔS*I/2F,

то в электролизере выделяется слишком много тепла; он находится в экзотермическом режиме, при котором поддержание постоянной температуры реагентов и продуктов реакции требует отведения тепла в холодильник.

Если:

Rомическое*I2+Ση*I=T*ΔS*I/2F,

то в электролизере выделяется достаточное количество тепла; он находится в тепловом равновесии, и поддержание постоянной температуры реагентов и продуктов реакции не требует внешнего источника тепла; поэтому электролизер находится в автотермическом режиме, то есть не требует внешнего источника тепла.

Если:

Rомическое*I2+Ση*I<T*ΔS*I/2F,

то тепла, выделяемого в электролизере, недостаточно для поддержания реакции разложения воды в состоянии теплового равновесия; электролизер находится в эндотермическом режиме; необходима подача тепла от внешнего источника для поддержания постоянной температуры. Соответственно, режим работы является аллотермическим.

В качестве примера на Фиг.19 показана расчетная тенденция потенциала Е (Е=Ei=0+Rомическое*I+Ση), обозначенного как V, как функции плотности тока DC на электролизной пластине (отношение I/S, измеряемое в А/см2, где I - сила тока, подаваемого на пластину, в A, a S - площадь поверхности анода/электролита/катода в см2) при общем давлении, равном 30 бар, температуре 900°С, среднем значении отношения H2/H2O, зафиксированном на уровне, равном 0,5, и толщине электролита, равной 30 мкм.

При превышении потенциала V1, равного ΔH/2F, режим работы является экзотермическим.

Потенциал V2, равный ΔG/2F, - минимальный потенциал, необходимый для электролиза.

Между потенциалами V1 и V2 режим работы является эндотермическим.

В примере электролизной пластины, характеристики которой показаны на Фиг.19, значение плотности тока равно 0,99 А·см-2, что соответствует особой точке теплового равновесия. Выше этой точки водород будет генерироваться в экзотермическом режиме.

Эндотермический режим работы электролизной пластины в данном случае лежит в диапазоне плотности тока от 0 А·см-2 до 0,98 А·см-2, перенапряжения и омические потери Δэлектр не обеспечивают выделения достаточного количества тепла, поэтому на каждый моль разложенной воды необходимо подать количество тепла Qалло от внешнего источника.

Электролизер согласно настоящему изобретению обеспечивает электролиз в эндотермическом режиме со стабильными и однородными температурными условиями.

На Фиг.1-13 мы можем видеть различные элементы электролизера-теплообменника согласно настоящему изобретению с подачей электропитания на электролизные пластины, соединенные последовательно.

В последующей части описания мы для простоты будем называть электролизер-теплообменник просто электролизером.

Как можно видеть из Фиг.7А и 7В, электролизер содержит верхнюю камеру 2, являющуюся камерой для сбора образующегося молекулярного водорода Н2, среднюю камеру 4 и нижнюю камеру 6, являющуюся камерой для сбора водяного пара. Эти три элемента могут быть сварены друг с другом или соединены при помощи скоб 7 с получением герметичного металлического корпуса, имеющего форму, близкую к прямоугольному параллелепипеду, и заполненного большей частью водяным паром под высоким давлением, то есть под давлением, равным нескольким десяткам бар. Эти значения давления предпочтительно равны давлениям, при которых хранится и транспортируется полученный газ, с целью ограничения использования последующих стадий компрессии. Эти давления, например, лежат в диапазоне от 30 бар до 130 бар или могут быть даже выше.

Корпус может быть изготовлен, например, из нержавеющей стали марки 800Н или из сплава Hastelloy определенной толщины, например - порядка нескольких сантиметров. Толщину стенок корпуса можно определить в зависимости от уровня давления в соответствии с "Règles de Conception et de Construction des Matèriels" (нормативами для проектирования и изготовления оборудования).

С учетом простой формы электролизной камеры возможно нанесение покрытия из карбида кремния (SiC) толщиной в один сантиметр и более на внутренние стенки с целью защиты механического корпуса от коррозии и для некоторого снижения температуры механической стенки. Также для защиты внутренних стенок механического корпуса могут быть использованы технологии нанесения покрытия из огнеупорного стекла. Покрытие из карбида кремния также способствует снижению потерь тепла из аппарата.

Электролизер согласно настоящему изобретению содержит также нагревательные устройства, расположенные внутри электролизера, в которых используется текучая среда-теплоноситель. В проиллюстрированном примере нагревательные устройства образованы нагревательными пластинами 10, расположенными попеременно с электролизными пластинами 8 в герметичном корпусе.

Текучая среда-теплоноситель предназначена для того, чтобы циркулировать в нагревательных пластинах 10 и нагревать текучую среду, содержащуюся в корпусе, посредством теплообмена. Текучая среда-теплоноситель нагревается до высокой температуры от внешнего источника тепла, например - бойлера или теплообменника.

Текучая среда-теплоноситель может представлять собой жидкую фазу, например являться расплавом металла или расплавом соли, или газовую фазу. Текучая среда-теплоноситель может также быть газом под высоким давлением, например гелием. Текучая среда-теплоноситель может отличаться по своей природе от текучей среды, подлежащей электролизу, и/или от продуктов электролиза.

Подача электропитания на электролизные пластины осуществляется в верхней 2 и нижней 6 камерах.

В последующем описании мы подробно опишем все компоненты электролизера.

Верхняя камера 2 имеет форму полой коробки, верхняя сторона 9 которой содержит первый уступ 11, имеющий множество отверстий 13, предназначенных для прохождения через них концевых деталей нагревательных пластин и закрытых трубопроводом 14 для подачи горячей текучей среды-теплоносителя, который герметично присоединен или приварен к верхней поверхности 9.

Верхняя поверхность 9 имеет второй уступ 12, содержащий множество отверстий 15, предназначенных для прохождения через них концевых деталей, предназначенных для сбора кислорода от электролизных пластин 8, закрытых верхним трубопроводом 16 для сбора кислорода, который герметично присоединен или приварен к верхней поверхности 9.

Трубопровод 18, предназначенный для охлаждения верхних электрических соединений, предпочтительно также герметично присоединен или приварен ко второму уступу 12 и закрывает множество отверстий 19, предназначенных для прохождения через них штыревых контактов анода или катода для подачи питания на пластины.

Верхняя камера 2 также содержит основной трубопровод 20, предназначенный для отведения смеси водяного пара и водорода, образующейся в электролизере-теплообменнике.

Средняя камера 4 представляет собой металлический корпус, имеющий форму полого параллелепипеда, на противоположных сторонах которого имеются направляющие 22, 24 скольжения, как показано на Фиг.10, в которые вставляют электролизные пластины 8 попеременно с нагревательными пластинами 10, соответственно.

Нижняя камера 6 имеет форму, очень сходную с формой верхней камеры 2. Она имеет форму полого корпуса, нижняя поверхность 26 которого также имеет уступ 28, содержащий множество отверстий 29, предназначенных для прохождения через них концевых деталей для сбора холодной текучей среды; эти отверстия 29 закрыты трубопроводом 30 для сбора холодной текучей среды-теплоносителя, который приварен к углублению 28, и другой уступ 32, содержащий отверстия 33, предназначенные для прохождения через них концевых деталей для сбора кислорода и закрытые нижним трубопроводом 34 для сбора кислорода, герметично присоединенным или приваренным к уступу 32.

Кроме того, предпочтительно предусмотрен трубопровод 36 для охлаждения нижних электрических соединений над отверстиями 35, предназначенными для прохождения через них штыревых соединений анодов и/или катодов, который приварен к уступу 32. Нижняя камера 2 также содержит основной трубопровод 38 для подачи водяного пара под давлением.

В проиллюстрированном примере электропитание электролизных пластин от источника электропитания осуществляется через металлические плетеные проводники, расположенные в охлаждающих трубопроводах 18, 36, за счет чего можно обеспечить очень хорошую электропроводность металлических проводников. Кроме того, электрические соединения находятся за пределами электролизера и поэтому не подвергаются воздействию высоких температур в электролизере.

Теперь мы опишем электролизную пластину 8 согласно настоящему изобретению; она состоит из центральной части 8.1 и рамы 8.2.

Центральная часть 8.1. согласно настоящему изобретению обычно является многослойной, то есть ее получают посредством наложения слоев. Эти слои особенно хорошо видны на продольном сечении электролизной пластины, изображенном на Фиг.4.

Центральная часть 8.1 согласно настоящему изобретению состоит из жесткого внутреннего элемента 40, который с двух лицевых сторон покрыт анодом 42, электролитом 44, покрывающим анод, и катодом 46, покрывающим электролит 44.

Внутренний элемент 40 предпочтительно является металлическим и проводит электрический ток; он может быть также изготовлен из высокоплотного и электропроводящего керамического материала, например - из материала, использованного для изготовления анода, но с очень высокой плотностью. Он имеет по существу прямоугольную форму и толщину, равную нескольким миллиметрам, и на продольном крае содержит утолщение 48, имеющее, например, толщину порядка одного-двух сантиметров, в которое встроен штыревой контакт 50 анода; этот штыревой контакт анода предназначен для соединения анода 42 с источником электропитания.

Внутренний элемент 40 предпочтительно содержит устройства 52 для отведения кислорода, образующегося на аноде 42. Эти дренирующие устройства 52 в проиллюстрированном примере образованы канавками 54, выполненными в обеих лицевых поверхностях внутреннего элемента, и резервуарами 56, как можно видеть на Фиг.2А. Резервуары 56 подразделяются на промежуточные резервуары 56.1, собирающие кислород в различных точках анода, и главный резервуар 56.2, соединенный со всеми промежуточными резервуарами 56.1 при помощи канавок 54 и непосредственно соединенный с коллектором кислорода.

Канавки 54 и резервуары 56.1, 56.2 заполнены пористым материалом, являющимся хорошим проводником электрического тока, например - металлической пеной, что обеспечивает возможность осаждения слоя, образующего анод, на поверхности металлического внутреннего элемента.

Канавки 54 выполнены на поверхностях внутреннего элемента так, чтобы они обеспечивали эффективный и равномерный сбор кислорода. Канавки имеют различные размеры в зависимости от их длины и положения на пластине.

Главный резервуар 56.2, как можно видеть на Фиг.4, имеет форму сквозного углубления, заполненного металлической пеной. Он соединен с наконечником концевой детали 58 для сбора кислорода через высверленное отверстие 60, выполненное в металлическом внутреннем элементе в продольном направлении.

Анод 42 является анодом пористого керамического типа и очень хорошим проводником электричества; он может быть, например, изготовлен из манганита лантана, легированного стронцием или эквивалентным материалом. Материал анода осаждают тонким слоем порядка одной десятой миллиметра. На Фиг.2 В можно видеть металлический внутренний элемент 40, покрытый анодом 42.

Электролит 44 герметично изолирован и является электрическим изолятором и хорошим проводником ионов; например, он может быть изготовлен из стабилизированного циркония, осажденного в виде очень тонкого слоя, например - порядка 40 мкм, на аноде 42. Электролит осаждают тонким слоем на участок металлического внутреннего элемента 40, не покрытый анодом, для получения непрерывной плоской поверхности.

Катод 46 состоит, например, из металлокерамики, никеля или стабилизированного циркония. Катод осаждают на электролит 44 в виде тонкого слоя с толщиной порядка одной десятой миллиметра.

Как мы указали ранее, электролизная пластина 8 содержит металлическую концевую деталь 58, которая соединена с главным резервуаром 56.2.

Эта концевая деталь 58 может, например, быть припаяна к металлической опоре 62, прикрепленной к утолщению металлического внутреннего элемента 40 с помощью электрически изолированных винтов; электроизоляция и уплотнительная прокладка 64 предусмотрены между головкой металлической внутренней части 40 и опорой 62.

Эта концевая деталь 58 может также быть непосредственно припаяна к головке внутренней части 40, что обеспечит прижатие прокладки 64. В этом случае электроизоляция предусмотрена на выходе из электролизера. Полностью центральная часть 8.1 электролизной пластины в сборке изображена на Фиг.3.

На Фиг.5 изображена рама 8.2, образованная двумя металлическими разъемными частями 66, надеваемыми с двух сторон на центральную часть 8.1, и запором/уплотнительной системой 68, предназначенной для фиксации центральной части 8.1 между двумя разъемными частями 66. Обеспечиваемое при этом сжатие способствует повышению жесткости и уплотнению электролизной пластины.

Кроме того, рама 8.2 является проводником электрического тока, если она изготовлена, например, из металла, и обеспечивает непрерывное электрическое соединение между катодом 46 и штыревым контактом катода 70, находящимся в раме 8.2. Штыревой контакт 70 катода расположен на противоположной стороне относительно штыревого контакта 50 анода. Между утолщенной частью металлического внутреннего элемента 40 и рамой 8.2 и между фланцами центральной части 8.1 и металлической рамой 8.2 предусмотрена электроизолирующая прокладка 72. Благодаря использованию рамы 8.2 для соединения катода со штыревым контактом 70 катода можно избежать использования соединительных кабелей.

Стягивающие устройства могут, например, иметь форму винта и гайки, расположенных внутри скоб 74 разъемных деталей 66; эти скобы также образуют направляющие, предназначенные для размещения в направляющих 22 скольжения средней камеры 4 электролизера.

Направляющие 22 скольжения также снабжены электроизолирующими устройствами 75 для изоляции катода от корпуса и для предотвращения короткого замыкания.

Следует отметить, что во время работы при высоком давлении водяного пара различные слои, образующие центральную часть 8.1 электролизной пластины, очень сильно и непрерывно прижимаются друг к другу, что гарантирует работу электролизных пластин 8.

Поскольку давление смеси водяного пара и водорода значительно выше, чем давление кислорода, собираемого дренирующими устройствами, то чем выше давление смеси водяного пара и водорода, содержащейся в корпусе электролиза, тем сильнее катод 46 прижимается к электролиту 44, электролит 44 - к аноду 42, а анод 42 - к металлическому внутреннему элементу 40, и тем лучше электрические контакты между этими различными частями. Это способствует обеспечению высоких эксплуатационных характеристик электролизера такого типа, постоянных во времени.

Поэтому, если снова рассмотреть выражение для напряжения, используемого для электролиза, то видно, что член, характеризующий необратимость, состоит из члена, характеризующего омические потери, и члена, характеризующего активирующее перенапряжение Ση. При температурах выше 800°С, при которых работает электролизер согласно настоящему изобретению, реакция диссоциации воды активируется температурой, и поэтому она требует очень низкого активирующего перенапряжения Ση; поэтому общее напряжение на клеммах электролизной ячейки снижают по существу до суммы напряжения при нулевом токе и падения напряжения на омическом сопротивлении, которое линейно изменяется в зависимости от плотности тока. За счет прижатия электролита к аноду и анода к металлическому внутреннему элементу член, характеризующий падение напряжения на омическом сопротивлении, уменьшается, и, соответственно, уменьшается член, характеризующий необратимость, который обеспечивает работу с высокой эндотермичностью. Снижение потерь энергии на омическом сопротивлении также обеспечивается за счет создания каналов для проводов с высокоинтенсивными электрическими токами за пределами корпуса и поддержания их низкой температуры.

Настоящее изобретение также обеспечивает преимущество, состоящее в упрощении изготовления уплотнений между трубопроводами для кислорода и трубопроводами, содержащими водород, и обеспечении их большей эффективности. Действительно, за счет поддержания достаточного потока водяного пара относительно потока образующегося водорода и обеспечения гомогенной смеси водяного пара и водорода уплотнительные прокладки на электролизных пластинах подвергаются внешнему избыточному давлению со стороны гомогенной смеси водяного пара и водорода, но не подвергаются избыточному давлению изнутри, поэтому уплотнители легче изготавливать. Вследствие этого увеличивается срок эксплуатации электролизера.

Теперь мы опишем нагревательную пластину 10 согласно настоящему изобретению, изображенную на Фиг.8А-8С.

Нагревательная пластина состоит из двух металлических листов 76, изготовленных, например, из стали 800Н или сплава Hastelloy, отштампованных и сваренных по всему их периметру.

Между двумя металлическими листами 76 размещен теплообменник 78, который содержит от одного до нескольких сотен каналов, идущих в продольном направлении между верхним краем 10.1 и нижним краем 10.2, в которых будет циркулировать текучая среда-теплоноситель.

На верхнем конце 8.1 предусмотрен трубопровод 80 для доставки горячей текучей среды-теплоносителя, а на нижнем конце 8.2 - трубопровод 82 для отведения холодной текучей среды-теплоносителя.

На подводящем 80 и отводящем 82 трубопроводах предусмотрены концевые детали 84, 86; предпочтительно эти концевые детали 84, 86 являются металлическими, и они припаяны к трубопроводам 80, 82.

Кроме того, на боковых сторонах нагревательной пластины 10 предусмотрены две направляющие 86, предназначенные для размещения в направляющих 24 скольжения средней камеры 4.

Теперь мы опишем сборку различных элементов, из которых состоит электролизер согласно настоящему изобретению, в случае последовательного соединения электролизных пластин 8.

Вначале мы обратимся к Фиг.7А.

Нижнюю камеру 6 прикрепляют к средней камере 4, затем в среднюю камеру 4 помещают электролизную пластину 8, вставляя ее боковые направляющие 74 в направляющие 22 скольжения.

Штыревой контакт 70 катода проходит в отверстие 35, предусмотренное для этой цели в охлаждающем трубопроводе 36 нижней камеры 6.

Затем в соседние направляющие 24 скольжения вставляют нагревательную пластину 10, как можно видеть на Фиг.9; концевая деталь 86 для отведения холодной текучей среды-теплоносителя проходит через отверстие 29, предусмотренное в нижней камере 6.

Далее в среднюю камеру 4 помещают другую электролизную пластину 8; на этот раз так, что штыревой контакт 50 анода проходит через отверстие 35, как показано на Фиг.7В. Концевая деталь 58 для сбора кислорода при этом проходит через отверстие 33, открывающееся в трубопровод 34 для сбора кислорода.

Затем рядом размещают новую нагревательную пластину 10 таким же образом, как и предыдущую нагревательную пластину, и так далее, пока камера не будет заполнена.

Следует отметить, что электролизные пластины 8 размещают так, что штыревые контакты 50 анодов попеременно обращены вверх и вниз, поэтому длину электрических соединений можно уменьшить, как будет показано ниже, и можно использовать лишь идентичные электролизные пластины.

Затем размещают верхнюю камеру 2 на средней камере 4 так, чтобы анодные штыревые контакты 50 проходили через отверстия 19, концевые детали 58 для сбора кислорода проходили через отверстия 15, а концевые детали 84 для подачи горячей текучей среды-теплоносителя проходили через отверстия 13.

Верхнюю камеру 2 прикрепляют к средней камере 4.

Трубопровод 14 для подачи горячей жидкости-теплоносителя подключают к источнику горячей жидкости-теплоносителя, трубопровод 16 для сбора кислорода соединяют с резервуаром для хранения кислорода, главный трубопровод 20 соединяют с резервуаром для сбора смеси водяного пара и водорода.

Подводящие концевые детали 84 припаивают к верхней поверхности углубления 11 верхней камеры, при этом они соединяются с трубопроводом для горячей текучей среды-теплоносителя. За счет пайки удается избежать использования дополнительных герметизирующих средств, поэтому срок эксплуатации электролизера увеличивается.

Штыревые контакты 50 анода и 70 катода, выходящие через отверстия из верхней камеры 2, соединяют так, как показано на Фиг.11; охлаждающий трубопровод 18 не показан. Такое электрическое соединение обеспечивает последовательное соединение электролизных пластин 8 без использования проводов, проходящих вдоль пластин.

Уступы в верхней 2 и нижней 6 камерах обеспечивают преимущество, состоящее в уменьшении длины штыревых контактов анодов и катодов и в снижении за счет этого тепловых потерь, связанных с эффектом Джоуля.

Предпочтительно соединительную пластину 88 размещают, как показано на Фиг.12А-12С, т.е. так, что штыревые контакты 50 анода и 70 катода пересекают эту пластину.

В случае последовательного соединения эта соединительная пластина 88 изготовлена из керамики для изоляции штыревых контактов анодов и/или катодов с целью предотвращения короткого замыкания.

Например, она может иметь толщину от одного до нескольких сантиметров в зависимости от уровня давления в электролизере, а ее уплотнительная прокладка обеспечивает уплотнение и электроизоляцию соединений относительно электролизной камеры.

Соединительная пластина 88 содержит несколько упорядоченных отверстий 90, через которые проходят штыревые контакты 50 анодов и штыревые контакты 70 катодов, кроме того, пластина 88 на периферии содержит отверстия 92, через которые проходят фиксирующие штифты 94 для ее крепления к камере 2 и прижатия уплотнительной прокладки (не показана на рисунке).

На Фиг.12В, иллюстрирующей продольный разрез пластины 88, можно видеть, что каждое отверстие 90 содержит уплотнительную прокладку 96. На Фиг.12С можно видеть пластину 88 с последовательным соединением электролизных пластин.

Уплотнительная прокладка (не изображена) предусмотрена на нижней поверхности соединительной пластины 88 и наружной поверхности верхней камеры.

Штыревой контакт 50.1 анода первой электролизной пластины 8 соединен с источником электропитания (не изображен), штыревой контакт 70.1 катода второй электролизной пластины 8 соединен со штыревым контактом 50.1 анода, и так далее.

На Фиг.13 можно видеть уплотнительную пластину 98, сходную с пластиной 88, предназначенную для обеспечения электрических соединений на наружной поверхности нижней камеры 6.

В случае параллельного соединения эти соединительные пластины 88, 98 могут быть металлическими, чаще они состоят из электропроводящего материала; штыревые контакты в этом случае могут быть прямо припаяны к соединительным пластинам 88, 98.

Кроме того, в описываемом примере штыревые контакты анода и катода имеют прямоугольное сечение, однако при определенных условиях они могут иметь и круглое сечение, обеспечивающее возможность их соединения с соединительными кабелями при помощи кабельных зажимов.

В проиллюстрированном примере соединительные пластины являются цельными деталями, однако они могут также состоять из нескольких деталей.

Соединительные пластины 88, 98, снабженные уплотнительными прокладками 89, надевают на штыревые контакты 50, 70 электролизных пластин и затем привинчивают к верхней и нижней камерам.

Штыревые контакты 50, 70 припаяны к своим корпусам; трубопроводы 14, 30 для транспорта текучей среды-теплообменника отбортованы или припаяны для получения распределительных и коллекторных каналов, как и трубопроводы для кислорода 16, 34.

Каналы для циркуляции горячей и холодной текучей среды-теплоносителя для отведения кислорода и для охлаждения электрических контактов формируют на соответствующих трубопроводах.

Электролизер предназначен для работы при высоком или очень высоком давлении. Для этого электролизер содержит корпус, способный содержать в себе газ-электролит под высоким или очень высоким давлением порядка нескольких десятков бар.

Такая работа при высоком давлении или даже при очень высоком давлении становится возможной за счет настоящего изобретения, поскольку механические напряжения большей частью поглощаются металлическим изолирующим корпусом. Другие металлические элементы, в частности электролизные пластины, при этом подвергаются значительно меньшим механическим напряжениям. Поэтому ограничения в отношении размеров относятся преимущественно к корпусу, но не к другим элементам электролизера. Кроме того, электролизные пластины испытывают сжатие, поскольку образующиеся газы, которые они содержат, находятся под меньшим давлением, чем газ, в который они погружены, как это уже было описано ранее.

Нагревательные пластины также испытывают сжатие, если давление текучей среды-теплоносителя меньше, чем давление газа-электролита, например - в случае текучих сред-теплоносителей, являющихся жидкими металлами или расплавами солей, или испытывают низкие растягивающие напряжения, если давление текучей среды-теплоносителя примерно равно или немного больше, чем давление газа-электролита.

При этом можно обеспечить непосредственное получение газов, образующихся при электролизе, под очень высоким давлением, равным нескольким десяткам бар, что дает возможность снизить уровень их сжатия, необходимый для хранения и транспортировки газов, генерируемых электролизной установкой; эти давления, необходимые для хранения и транспортировки, в настоящее время для водорода находятся в диапазоне от 30 до 130 бар. Сжатие газов требует установки электрических компрессоров ниже по течению относительно электролизера, которые потребляют большое количество энергии.

При этом также можно снизить линейную скорость течения электролизного газа между различными пластинами, а значит - и перепады давления в электролизере. Можно также обеспечить высокие уровни производительности установки и приемлемые размеры промышленной установки, сохраняя при этом перепады давления в потоках газов, обеспечивающие снижение потребления энергии устройствами, повышающими давление в контурах.

Кроме того, электролизер согласно настоящему изобретению обеспечивает работу при высоком или очень высоком давлении на различных этапах производства с использованием единственного элемента компрессионного оборудования - подающего насоса фабрики - для подачи текучей среды, подлежащей электролизу. При этом различные установки фабрики могут быть сделаны более компактными, а потребление электрической энергии фабрикой может быть снижено за счет снижения числа необходимых компрессоров или полного отказа от них и за счет снижения мощности устройств, предназначенных для повышения давления в контурах в связи со снижением перепадов давления.

В качестве примера электролизер согласно настоящему изобретению может содержать 58 электролизных пластин и 59 нагревательных пластин.

Электролизная пластина может, например, иметь ширину, равную 0,16 м, высоту, равную 0,38 м, и толщину, равную 0,0133 м. Активная часть катода может иметь форму прямоугольника с высотой 0,35 м и шириной 0,119 м.

Нагревательные пластины 10 имеют размеры, сходные с электролизными пластинами 8 по высоте и ширине; трубопроводы могут иметь эквивалентный внутренний гидравлический диаметр 0,004 м; толщина металлических листов может быть равна 0,001 м; последняя может быть малой, поскольку нет разности давлений между газом-теплоносителем и водяным паром, вследствие чего общая толщина пластин может составлять 0,006 м.

Зазор между нагревательной пластиной и электролизной пластиной составляет 0,003 м.

Соответственно, внутренние размеры средней камеры являются следующими:

- высота: 0,38 м,

- ширина: 0,16 м,

- длина: 1,48 м.

Такой электролизер обеспечивает генерацию водорода, равную 0,05 моль/с, что соответствует 4,320 Нм3/ч.

Текучая среда-теплоноситель и смесь водяного пара/водорода могут течь в виде параллельных потоков, то есть подача горячей текучей среды-теплоносителя осуществляется через дно с той же стороны, что и подача смеси водяного пара/водорода, или в виде противоположно направленных потоков, то есть подача горячей текучей среды-теплоносителя осуществляется сверху, как в случае, изображенном на Фиг.7А, 7В и 9, со стороны, противоположной подаче смеси водяного пара/водорода.

За счет последовательного соединения электролизных пластин можно снизить мощность источника питания, а значит и размеры кабеля питания, и вследствие этого - потери за счет эффекта Джоуля.

В другой форме осуществления настоящего изобретения может быть выполнено параллельное соединение электролизных пластин.

Согласно первой альтернативе, все электролизные пластины могут быть соединены параллельно. При таком монтаже можно прямо припаять штыревые контакты анодов и катодов к соединительным пластинам.

Согласно второй альтернативе, формируются группы, состоящие из электролизных пластин, соединенных последовательно, а сами эти группы соединены параллельно. Такой параллельный монтаж обеспечивает возможность регулировки разности потенциалов на клеммах электролизера в зависимости от разности потенциалов в электрической сети. С другой стороны, можно сгруппировать определенное число электролизных пластин, соединив их согласно параллельной конфигурации монтажа и получив группы G1, G2 с параллельным соединением, а затем соединить эти группы друг с другом в соответствии с последовательной конфигурацией монтажа.

Для этого во время монтажа электролизных пластин в средней камере 4 достаточно поместить все пластины, входящие в группу G1 с параллельным соединением, сориентировав их в одном направлении, например - со штыревыми контактами 50 анодов, направленными вверх, а затем расположить электролизные пластины следующей группы G2 в противоположном направлении, то есть так, чтобы штыревые контакты 50 анодов были направлены вниз, после чего выполнить электрические соединения согласно схемам электрических соединений, изображенным на Фиг.14А (соединение на верхней камере 2) и Фиг.14В (соединение на нижней камере 6).

В электролизере согласно настоящему изобретению предпочтительно используется такой тип конфигурации монтажа, поскольку в этом случае единственными электропроводящими элементами, выдерживающими общую силу тока в соединенной группе пластин, являются наружные металлические плетеные проводники, которые работают при низкой температуре и сечение которых можно рассчитать с использованием соответствующих методов.

Электролизная пластина согласно настоящему изобретению обладает преимуществом, состоящим в том, что такие пластины можно соединять последовательно или параллельно без необходимости в модификации пластин; изменения направления, под которым пластины вставляются в электролизер, достаточно для их последовательного или параллельного соединения.

Теперь мы приведем пример определения размеров электролизера согласно настоящему изобретению для случая, когда реагентом, подлежащим разложению, является водяной пар, перегретый до температуры 850°С под давлением 30 бар. При такой температуре общее количество энергии, необходимое для диссоциации одного моля воды (и образования одного моля водорода), составляет порядка 247,2 кДж/моль, в том числе 167,2 кДж/моль электрической энергии и 80 кДж/моль тепла. При плотности тока, равной 2000 А/м2, разность потенциалов между электродами составляет порядка 1,06 вольт, тепло, образующееся при прохождении электрического точка через электроды и при прохождении О2- ионов через электролит, составляет порядка 37,4 кДж/моль. Поэтому можно обеспечить энергию, равную 42,6 кДж/моль, непосредственно за счет тепла, поступающего с горячей жидкостью-теплоносителем, протекающей в нагревательных пластинах.

Пример, описанный выше, является лишь рабочим примером; можно повысить парциальное давление водорода посредством снижения объемной скорости потока водяного пара.

Выбранной текучей средой-теплоносителем является гелий при температуре 900°С и давлении 30 бар.

Для того чтобы гарантировать покрытие электролизных пластин водяным паром, выбранное значение объемной скорости подачи водяного в пять раз превышает значение объемной скорости потока полученного водорода, то есть объемная скорость подачи водяного пара в данный блок равна 0,25 моль/с.

Более конкретно, отношение молярных скоростей потока водяного пара и полученного водорода должно лежать в диапазоне от 2 до 5 для получения высокого парциального давления водорода при надежном покрытии электролизных пластин водяным паром.

Рабочая ширина электролизных пластин задается равной 0,119 м, а их высота - равной 0,35 м, площадь поверхности катода и анода на каждой пластине при этом равна 0,0833 м2 при плотности тока, равной 2000 А/м2; ток, необходимый для одной пластины, равен 0,1663 кА при напряжении 1,06 В. Большое значение силы тока приводит к большой толщине металлической опоры анода (0,8 см) для ограничения ее электрического сопротивления и количества выделенного тепла.

Поэтому число электролизных пластин равно 58, а число нагревательных пластин равно 59.

Производительность такого электролизера составляет 0,05 моль/с, то есть 4,32 Нм3/ч.

Электролизная пластина имеет общую толщину, равную 0,0133 м.

Расстояние между нагревательной пластиной и электролизной пластиной (зазор) выбрано равным 0,003 м.

Нагревательная пластина имеет толщину 0,006 м.

Средний блок имеет длину 1,48 м, высоту 0,38 м и ширину 0,16 м. Внутренние размеры камер 2, 6 равны: ширина 0,16 м и длина 1,48 м при глубине, равной нескольким десяткам сантиметров, что гарантирует правильное распределение и сбор водяного пара и смеси водяного пара/водорода.

Что касается текучей среды-теплоносителя, то целесообразно обеспечить перепад температуры между входом и выходом порядка 35°С; суммарная объемная скорость потока гелия, необходимая для обеспечения количества тепла, необходимого для диссоциации 0,05 моль/с водяного пара, равна 3 моль/с.

Далее мы опишем математическую модель термических характеристик постоянной работы, демонстрирующую эффективность настоящего изобретения, более конкретно - небольшие перепады температур и равномерность распределения температуры в электролизере, в частности - вдоль электролизных пластин.

Термохимические принципы расчета потока реагента между нагревательными пластинами и электролизными пластинами учитывают энтальпию реакции, необходимую для диссоциации каждой молекулы воды, контактирующей с катодом, с одной стороны, и теплообмен через стенки нагревательных пластин с текучей средой-теплоносителем, с другой стороны.

Графические иллюстрации значений температуры (в °С) смеси водяного пара/водорода (сплошные линии) и гелия (пунктирные линии), используемого в качестве текучей среды-теплоносителя, в направлении течения вдоль катода как функции расстояния в см приведены на Фиг.15.

На входе в электролизную камеру скорость потока водяного пара равна 0,25 моль/с при температуре 850°С и давлении 30 бар.

Для гелия, используемого в качестве текучей среды-теплоносителя, значение температуры на входе равно 900°С, а значение скорости потока равно 3 моль/с.

Кривые можно разделить на две зоны:

- относительно короткая зона (длиной 12 см) перегрева водяного пара в данном случае (низкая скорость потока водяного пара относительно скорости потока гелия, т.е. текучей среды-теплоносителя). На этом участке тепло, отдаваемое нагревательными пластинами, превышает тепло, необходимое для диссоциации молекул воды;

- зона равновесия, или зона охлаждения, где гелий в нагревательных пластинах и смесь водяного пара/водорода совместно остывают, что приводит к наклону кривых с устойчивым понижением, поскольку общая тепловая инерция системы, состоящей из гелия, водяного пара и образующегося водорода, выше.

Из кривой, изображенной на Фиг.15, видно, что при разности между температурой горячей текучей среды-теплоносителя и температурой входящего в электролизер водяного пара, равной всего 50°С:

- максимальное изменение рабочей температуры электролизной пластины меньше 33°С,

- значения температуры смеси на входе и выходе по существу равны при небольшом перегреве выходящего потока; температура на входе равна 850°С, а температура на выходе равна 854°С. Кроме того, существует возможность регулировать эту разность температур между входом и выходом электролизера за счет повышения или понижения скорости потока текучей среды-теплоносителя.

Данная кривая иллюстрирует преимущества устройства согласно настоящему изобретению, поскольку можно обеспечить равномерную работу электролизной пластины при низкой скорости потока реагента.

В более общем смысле, можно подобрать такие размеры этого устройства, чтобы оно было особенно эффективным в случае электролиза газа с низкой массовой теплоемкостью за счет использования жидких или газообразных текучих сред-теплоносителей с высокой массовой теплоемкостью.

На Фиг.16А и 16В можно увидеть графическую иллюстрацию распределения температуры в °С вдоль катода, в более общем смысле - вдоль электролизной пластины в зависимости от расстояния в см, для случая противотока текучей среды-теплоносителя и смеси водяного пара/водорода.

Возможны два случая работы:

- на выходе электролизера желательна перегретая смесь водяного пара/водорода, как на Фиг.16А, где поддерживаются постоянная скорость потока и постоянная температура текучей среды-теплоносителя на входе. В этом случае перегрев составляет порядка 40°С, что может быть особенно интересным в тех случаях, когда необходимо обеспечить повторное использование водяного пара;

- желательно снижение разности температур между источником тепла и заданным значением стабилизированной рабочей температуры электролизера, как на Фиг.16В, где при постоянной скорости потока текучей среды-теплоносителя поддерживается рабочая температура, отличающаяся от заданного значения, равного 850°С, не более чем на 20°С, при температуре горячей текучей среды-теплоносителя, равной всего 879°С. Эти эксплуатационные параметры можно дополнительно улучшить за счет увеличения скорости потока текучей среды-теплоносителя.

Для сравнения, на Фиг.20 показано изменение температуры смеси водяного пара/водорода в высокотемпературном электролизере, описанном на страницах 7 и 8, как функции расстояния d вдоль катода в сантиметрах при молярной скорости потока водяного пара, в пять раз превышающей скорость потока полученного водорода, но в отсутствие встроенной нагревательной системы.

На этой Фиг.20 можно видеть, что разность температур между входом и выходом электролизера больше 220°С и что для обеспечения температуры на выходе, равной 850°С, необходима температура смеси на входе, равная 1075°С.

В качестве примера, согласно настоящему изобретению при использовании бойлера, обеспечивающего подачу текучей среды-теплоносителя с температурой 900°С, можно поддерживать во всем электролизере ограниченный высокотемпературный режим [850°С - 880°С] при скорости потока водяного пара, всего в пять раз превышающей скорость потока полученного водорода, обеспечивая 42 кДж на каждый полученный моль водорода в форме тепла, то есть пятая часть потребляемой электрической энергии (204 кДж/моль H2, остаток 41 кДж/моль Н2) обеспечивается за счет испарения воды выше по течению относительно электролизера за счет подачи тепла в генератор водяного пара.

Электролизер согласно настоящему изобретению был описан с использованием примера электролиза воды и сбора кислорода, однако очевидно, что архитектура электролизера согласно настоящему изобретению может быть использована для электролиза других газов и для сбора любого другого газа.

В электролизере, описанном выше, предусмотрена подача активной текучей среды снизу, более конкретно - вдоль оси пластин, однако в средней камере может быть предусмотрена боковая подача, то есть поток, перпендикулярный электролизным пластинам, что обеспечивает возможность упрощения конструкции корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНЫЙ ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ ЭЛЕКТРОЛИЗЕР ВЫСОКОГО ДАВЛЕНИЯ, РАБОТАЮЩИЙ В АЛЛОТЕРМИЧЕСКОМ РЕЖИМЕ | 2008 |

|

RU2455396C2 |

| ЭЛЕКТРОЛИЗЕР ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2496918C2 |

| СИНТЕЗ ГИДРИДА КАЛЬЦИЯ В ПРОЦЕССЕ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ГИДРОКСИДА КАЛЬЦИЯ | 2003 |

|

RU2333294C2 |

| МОДУЛЬНЫЙ ПАКЕТ ЭЛЕКТРОЛИЗЕРА И СПОСОБ КОНВЕРСИИ ДИОКСИДА УГЛЕРОДА В ГАЗООБРАЗНЫЕ ПРОДУКТЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И С ВЫСОКОЙ СТЕПЕНЬЮ КОНВЕРСИИ | 2019 |

|

RU2817540C2 |

| Малоамперный электролизер | 2022 |

|

RU2836888C1 |

| Электролитическая ячейка для получения водорода | 2017 |

|

RU2733726C2 |

| ГЕОТЕРМАЛЬНАЯ СИСТЕМА ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ | 1996 |

|

RU2162991C2 |

| СПОСОБ И СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕКТРОЛИЗНОЙ ВАННЫ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2003 |

|

RU2324008C2 |

| ЭНЕРГОБЛОК С БЕЗОПАСНЫМ И НАДЕЖНЫМ УСТРОЙСТВОМ ХРАНЕНИЯ ВОДОРОДА | 2012 |

|

RU2608760C2 |

| ЭЛЕКТРОДНОЕ УСТРОЙСТВО | 2000 |

|

RU2223347C2 |

Изобретение относится к области эндотермического электролиза, в частности к электролизеру для высокотемпературного электролиза, способного работать в аллотермическом режиме, содержащему камеры (2, 4, 6), которые представляют собой, соответственно, верхнюю, среднюю и нижнюю камеры, а также, по меньшей мере, одну электролизную пластину (8), представляющую собой комбинацию анода и катода, и устройство для нагревания рабочей текучей среды, подлежащей высокотемпературному электролизу. Корпус электролизера выполнен способным поддерживать электролитную ванну под высоким или очень высоким давлением, равным нескольким десяткам бар, а устройство для нагревания активной текучей среды выполнено в виде нагревательных пластин (10), расположенных параллельно электролизным пластинам (8), при этом нагревательные пластины имеют, по существу, такой же размер, как и электролизные пластины, Текучая среда-теплоноситель циркулирует в нагревательных пластинах (10) и нагревает текучую среду, содержащуюся в корпусе, посредством теплообмена. Обеспечение проведения электролиза в эндотермическом режиме со стабильными и однородными температурными условиями является техническим результатом изобретения. 3 н. и 18 з.п. ф-лы, 29 ил.

1. Электролизер для высокотемпературного электролиза, способный работать в аллотермическом режиме и включающий корпус, по меньшей мере одну электролизную пластину, содержащую комбинацию анода и катода, и устройство (10) для нагревания активной текучей среды, подлежащей высокотемпературному электролизу, причем корпус выполнен с возможностью обеспечения электролитной ванны под высоким или очень высоким давлением, равным нескольким десяткам бар, а вышеуказанные нагревательные устройства (10) расположены в корпусе и используют текучую среду-теплоноситель, активная текучая среда является газом, нагревательные устройства представляют собой по меньшей мере одну пластину, расположенную параллельно и рядом с электролизной пластиной (8), где нагревательная пластина (10) имеет, по существу, такой же размер, что и электролизная пластина (8), и включает металлический корпус, в котором расположен теплообменник, содержащий несколько трубопроводов, проходящих от конца (8.1), с которого подается горячая текучая среда-теплоноситель, до конца (8.2), соединенного с трубопроводом для отведения холодной текучей среды-теплоносителя.

2. Высокотемпературный электролизер по п.1, отличающийся тем, что текучая среда-теплоноситель является газом под высоким давлением, например - гелием.

3. Электролизер по п.1, отличающийся тем, что текучая среда-теплоноситель является расплавленным металлом, например - цинком.

4. Электролизер по п.1, отличающийся тем, что текучая среда-теплоноситель является расплавленными солями.

5. Высокотемпературный электролизер по любому из пп.1-4, отличающийся тем, что корпус включает нижнюю камеру (6), среднюю камеру (4) и верхнюю камеру (2).

6. Высокотемпературный электролизер по п.5, отличающийся тем, что электролизная пластина (8) включает центральную часть (8.1), образованную электропроводящим внутренним элементом (40) в форме пластины, которая с обеих лицевых сторон покрыта анодом (42), который, в свою очередь, покрыт электролитом (44), который, в свою очередь, покрыт катодом (46), и электропроводящую раму (8.2), окружающую центральную часть (8.1) и оказывающую сжимающее усилие на слои, образующие центральную часть (8.1).

7. Высокотемпературный электролизер по п.6, отличающийся тем, что к внутреннему элементу (40) присоединен штыревой контакт (50) анода для соединения анода (42) с источником электрического тока, а катод (46) электрически соединен с рамой (8.2), которая содержит штыревой контакт (70) катода, причем штыревой контакт (50) анода и штыревой контакт (70) катода размещены на противоположных сторонах электролизной пластины (8).

8. Высокотемпературный электролизер по п.6, отличающийся тем, что он содержит по меньшей мере один канал, выполненный в аноде, и коллекторную концевую деталь (58), соединенную с этим каналом для отведения газа или газов, образующихся на аноде, за пределы электролизера, причем давление газа или газов, образующихся на аноде, меньше, чем давление в электролитной ванне на катоде, поэтому анод, электролит и катод прижаты друг к другу.

9. Электролизер по п.8, отличающийся тем, что он содержит каналы, образованные канавками (54), выполненными во внутреннем элементе (40), и резервуары (56.1, 56.2), причем один из резервуаров (56.2) соединен с концевой деталью (58) для сбора газов, соединенной с главным трубопроводом.

10. Высокотемпературный электролизер по п.9, отличающийся тем, что он содержит множество электролизных пластин (8) и множество нагревательных пластин (10), причем каждая нагревательная пластина (10) расположена между двумя электролизными пластинами (8).

11. Высокотемпературный электролизер по п.10, отличающийся тем, что электролизные пластины (8) электрически соединены последовательно, причем соседние электролизные пластины (8) установлены в корпусе так, что штыревой контакт (50) анода одной электролизной пластины (8) проходит через нижнюю камеру (6), а штыревой контакт (50) анода соседней пластины проходит через верхнюю камеру (2).

12. Высокотемпературный электролизер по п.10, отличающийся тем, что электролизные пластины (8) электрически соединены параллельно.

13. Высокотемпературный электролизер по п.10, отличающийся тем, что электролизные пластины (8) распределены на группы, в которых они электрически соединены параллельно, тогда как группы соединены между собой последовательно; электролизные пластины (8) одной группы установлены в корпусе так, что все штыревые контакты (50) анодов этих пластин проходят через одну и ту же нижнюю (6) или верхнюю (2) камеру, а штыревые контакты (50) анодов двух соседних групп не проходят через одну и ту же камеру.

14. Высокотемпературный электролизер по п.10, отличающийся тем, что электролизные пластины (8) установлены в корпусе с помощью направляющих (22) скольжения, предусмотренных в средней камере (6);

между пластинами и направляющими (22) предусмотрены электроизолирующие средства; нагревательные пластины (10) также установлены в направляющих (24) скольжения, предусмотренных в средней камере (6).

15. Высокотемпературный электролизер по п.10, отличающийся тем, что верхняя камера (2) и нижняя камера (6) имеют отверстия, через которые проходят концевые детали для проведения текучей среды-теплоносителя и для сбора газа, образующегося на аноде, штыревые контакты анодов и катодов и главный трубопровод для проведения активной текучей среды.

16. Высокотемпературный электролизер по п.15, отличающийся тем, что отверстия (19, 29) для прохождения штыревых контактов (50) анодов и штыревых контактов (70) катодов закрыты трубопроводом (18) для охлаждения электрических соединений.