Область техники, к которой относится изобретение

Настоящее изобретение относится к области получения газофазных продуктов под высоким давлением и с высокой степенью конверсии путем электролиза газообразного диоксида углерода. Изобретение также относится к новому модульному пакету электролизера для осуществления указанного электролиза и, тем самым, конверсии углекислого газа в разнообразные газофазные продукты, предпочтительно - готовые к дальнейшему применению в качестве сырья для производственных процессов.

Уровень техники

Диоксид углерода (СО2) является парниковым газом; поэтому подход, предусматривающий применение энергии из возобновляемых источников для его конверсии в транспортное топливо и товарные химикаты, обеспечивает преимущество, состоящее в одновременном производстве продукции и ослаблении воздействия углеродных выбросов на окружающую среду. Потенциальная возможность производства больших количеств химикатов по всему миру путем электрохимического восстановления (и гидрогенизации) СО2 повышает важность данной стратегии. Электрохимический синтез химикатов с использованием энергии из возобновляемых источников (например, солнечной или ветровой) способствует снижению вредного воздействия химической промышленности на окружающую среду и повышению ее соответствия принципам устойчивого развития. Разнообразие продуктов, которые могут быть получены на основе СО2 с помощью электролизеров на основе полимерно-электролитных мембран (ПЭМ), делает последние чрезвычайно перспективными. В число промышленных предприятий, заинтересованных в таких технологиях, входят как энергетические/коммунальные предприятия, так и производители цемента, предприятия обрабатывающей промышленности и нефтегазового сектора.

Аналогично электролизерам на основе ПЭМ для разложения воды (т.е. генераторам Н2/О2), электролизер СО2 на основе ПЭМ в обычной конфигурации содержит два проточных канала - один для анолита, а другой - для католита, разделенные ионообменной мембраной, находящейся в непосредственном соприкосновении с катализаторами. Катодный электрокатализатор иммобилизован на пористом газодиффузионном слое (ГДС), обычно находящемся в соприкосновении с потоком жидкого католита, при этом подача газообразного СО2 также происходит через ГДС. Данная схема позволяет преодолеть некоторые из известных в области техники недостатков, а именно: (i) ограничение тока из-за низкой концентрации СО2 у электрода; (ii) переход Н+ от анода через мембрану с последующим закислением католита и, как следствие, повышенной селективностью выделения Н2; (iii) диффузия продуктов к аноду, где происходит их окисление (переход продуктов). В настоящее время отсутствует серийное промышленное производство таких устройств, однако большинство их компонентов (т.е. ГДС и катализаторы), а также установки лабораторных масштабов (с электродами размером ~5 см2) уже доступны. При этом конструкция электролизеров СО2 на основе ПЭМ и их рабочие режимы требуют тщательной оптимизации для электролиза СО2.

Всесторонний анализ электролиза СО2 на основе ПЭМ приведен, например, в журнале «Progress in Energy and Combustion Science» («Достижения в энергетике и теплотехнике»), №62 (2017), стр. 133-154, с подробным описанием параметров, влияющих на показатели работы проточных электролизеров СО2. Анализ охватывает основные принципы конструкции электрохимического элемента (микроструйного или на основе мембраны), применяемые материалы (например, катализаторы, подложки и т.п.), а также рабочие режимы (например, тип электролита, влияние давления, температуры и т.п.).

В опубликованной европейской патентной заявке №3,375,907 А1 раскрыто устройство электролиза диоксида углерода в виде одноячейкового электролизера, содержащего анодную часть, включающую в себя анод, окисляющий воду или гидроксидные ионы с образованием кислорода; катодную часть, включающую в себя катод, восстанавливающий диоксид углерода с образованием углеродного соединения, тракт катодного раствора, по которому катодный раствор поступает к катоду, и газовый тракт, по которому диоксид углерода поступает к катоду; разделитель, отделяющий анодную часть от катодной части; и устройство контроля дифференциального давления, контролирующее разность давлений катодного раствора и диоксида углерода для регулирования количества диоксида углерода, получаемого в результате реакции восстановления в катодной части.

Опубликованная заявка на патент США №2018/0274109 А1 относится к одноячейковому устройству электролиза диоксида углерода, оснащенному блоком подачи регенеранта, включающим в себя блок подачи газа с возможностью подачи газообразного вещества к, по меньшей мере аноду или катоду; блоком управления регенерацией, прекращающим подачу тока от источника питания и подачу диоксида углерода и электролитического раствора и управляющим блоком подачи регенеранта в соответствии с критериями необходимой мощности электролитической ячейки.

Опубликованная заявка на патент США №2013/0105304 А1 относится к способам и системам электрохимической конверсии диоксида углерода в органические продукты, в том числе - формиаты и муравьиную кислоту. Вариант осуществления системы содержит первую электрохимическую ячейку, содержащую катодное отделение, содержащее катод с развитой поверхностью и жидкий католит на основе бикарбоната, насыщенный диоксидом углерода. Система также содержит анодное отделение, содержащее анод и жидкий кислый анолит. Первая электрохимическая ячейка выполнена с возможностью создания потока продукта при создании электрического напряжения между анодом и катодом. Еще один вариант осуществления системы может содержать отдельную вторую электрохимическую ячейку, схожую с первой и соединенную с ней по текучей среде.

В опубликованной заявке на патент США №2016/0369415 А1 раскрыты слои катализатора для применения в электрохимических устройствах, в частности - электролизерах, сырье для которых включает в себя, по меньшей мере, СО2 или Н2О. Слои катализатора содержат каталитически активный элемент и ион-проводящий полимер. Ион-проводящий полимер содержит положительно заряженные циклические аминогруппы. Ион-проводящий полимер содержит по меньшей мере одно из следующих соединений: имидазолий, пиридиний, пиразолий, пирролидиний, пирролий, пиримидий, пиперидиний, индолий, триазиний и их полимеры. Каталитически активный элемент включает в себя по меньшей мере один из следующих элементов: V, Cr, Mn, Fe, Со, Ni, Cu, Sn, Zr, Nb, Mo, Ru, Rh, Pd, Ag, Cd, Hf, Та, W, Re, Ir, Pt, Au, Hg, Al, Si, In, Tl, Pb, Bi, Sb, Те, U, Sm, Tb, La, Се и Nd.

В опубликованной заявке на патент США №2017/0321334 А1 раскрыта мембраноэлектродная сборка (МЭС) для применения в реакторе восстановления СО2. МЭС содержит катодный слой, содержащий восстановительный катализатор и первый ион-проводящий полимер, а также анодный слой, содержащий окислительный катализатор и второй ион-проводящий полимер. Между анодным и катодным слоями расположена ПЭМ, содержащая третий ион-проводящий полимер. ПЭМ создает связь по ионам между анодным слоем и катодным слоем. Сборка также содержит слой катодного буфера, содержащий четвертый ион-проводящий полимер, между катодным слоем и ПЭМ. Также имеется три класса ион-проводящих полимеров: анионпроводящие, катионпроводящие и проводящие катионы и анионы. По меньшей мере два из первого, второго, третьего и четвертого ион-проводящих полимеров относятся к разным классам ион-проводящих полимеров.

Международная публикация № WO 2017/176600 А1 относится к электрокаталитическому способу конверсии СО2. Способ предусматривает применение новой каталитической комбинации, целью которой является преодоление одного или нескольких ограничений, в том числе - низких степеней конверсии, высоких перенапряжений и низких показателей эффективности конверсии электронов (а именно - показателей селективности), низких скоростей каталитических реакций и высокой потребности датчиков в электроэнергии. Каталитическая комбинация или смесь содержит по меньшей мере один каталитически активный элемент в виде частиц на подложке или без подложки, средний размер которых составляет от приблизительно 0.6 нм до 100 нм, предпочтительно от 0.6 нм до 40 нм, и наиболее предпочтительно от 0.6 нм до 10 нм. Каталитическая комбинация также содержит вспомогательный полимер, могущий содержать, например, положительно заряженные циклические аминогруппы, например, имидазолий или пиридиний. Каталитическая комбинация каталитически активного элемента и вспомогательного полимера очень эффективна при применении в слое катодного катализатора единственной электрохимической ячейки для конверсии СО2 в разнообразные продукты реакции.

В патенте США №10,208,385 В2 раскрыто устройство электролиза диоксида углерода с единственной электролизной ячейкой для конверсии СО2 в разнообразные продукты, в частности - СО, причем ячейка включает в себя катод, анод, блок подачи диоксида углерода, блок подачи электролитического раствора и разделитель для отделения указанных катода и анода друг от друга. Помимо ячейки, устройство электролиза диоксида углерода дополнительно содержит источник питания; блок управления реакцией, инициирующий реакцию восстановления и реакцию окисления путем пропускания электрического тока от источника питания к аноду и катоду. В указанную ячейку подают газообразный СО2 на катод и жидкий электролит на по меньшей мере одну сторону анода. Распределение газа и одной или нескольких жидкостей в ячейке происходит соответственно по газовым и жидкостным трактам, сформированным в катодном и анодном токоприемниках.

Из приведенного выше обзора уровня техники следует, что основное внимание в области электролиза СО2 уделяется разработке новых катализаторов для повышения активности и селективности по продукту при применении одноячейковых конструкций. При этом максимально достижимая в простой электрохимической ячейке периодического действия скорость реакции зачастую ограничена низкой растворимостью (~30 ммоль) СО2 в воде. Аналогичные проблемы возникают при подаче раствора (католита) к катоду электролизера непрерывного действия, поэтому предпочтительными были бы электролизные ячейки с непосредственной подачей газообразного СО2 (т.е. без электролита).

Таким образом, существует потребность в повышении степени конверсии СО2 до практически значимого уровня. Иначе говоря, для преодоления ограничений, связанных с массопереносом, существует потребность в установке непрерывного действия с непосредственной подачей газообразного СО2 и в способе электрохимического восстановления СО2 с высокой степенью конверсии (например, с плотностью тока не менее 150 мА см-2).

В области техники существует единое мнение о том, что для обеспечения экономической целесообразности указанного процесса важно производить (i) любой продукт с максимально возможной селективностью; (ii) продукты, имеющие экономическую ценность; и (iii) продукты, легко поддающиеся сепарации. Для достижения данных целей существует потребность в электролизных ячейках/пакетах, работающих с:

• высокой плотностью тока (следствием которой является высокая скорость реакции);

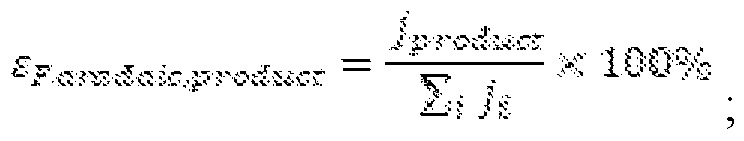

• высокой фарадеевской эффективностью для желаемого продукта(-ов) (т.е. большая доля вложенного суммарного тока  затрачена на образование продукта (jproduct), и, как следствие, высокой селективностью по заданному продукту), в данном случае:

затрачена на образование продукта (jproduct), и, как следствие, высокой селективностью по заданному продукту), в данном случае:

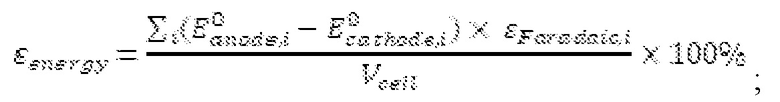

• низким перенапряжением (определяющим

энергетический КПД процесса, определяемый следующим образом:

где E0anode и E°cathode - стандартные восстановительно-окислительные потенциалы соответственно анодной и катодной реакций, a Vcell - измеренное напряжение ячейки; и

• высокой эффективностью конверсии (которую отражает соотношение преобразованного СО2 и сырьевого СО2), определяемой следующим образом:

Если электролизная ячейка/пакет не соответствует какому-либо из этих пунктов, она не может на практике конкурировать с другими не-электрохимическими технологиями.

Поэтому также существует потребность в новом пакете электролизера СО2 и способе с конфигурацией пакета и рабочими параметрами, оптимизированными для достижения вышеуказанных целей.

Также существует потребность в создании, в частности - для случаев промышленного применения, крупногабаритного и модульного пакета ячеек электролизера СО2, т.е. многоячейкового пакета электролизера, состоящего из более чем одной, предпочтительно - из нескольких электролизных ячеек, причем указанные ячейки могут быть относительно просты и недороги в производстве.

В большинстве случаев, газообразный СО2 получают из промышленных источников при высоких давлениях. Кроме того, для промышленных процессов с применением разнообразных газофазных веществ на основе углерода, например, синтез-газа, монооксида углерода, метана, этана, этилена и т.п., в качестве сырья для производства других продуктов, необходимо, чтобы сырье также находилось под высоким давлением; здесь и далее понятие ''высокое давление'' означает значения дифференциального давления в диапазоне от приблизительно 0 бар до не более, чем приблизительно 30 бар.

С учетом вышесказанного, очевидна потребность в пакете электролизера СО2, способного выдерживать высокие давления, в частности - на его катодной стороне.

Еще одной задачей настоящего изобретения является создание пакета электролизера СО2 с возможностью удобного и простого изменения конструкции в случае необходимости изменения производительности или даже типа производимого продукта.

Дополнительные задачи, а также аспекты, признаки и преимущества настоящего изобретения будут изложены в нижеследующем описании.

Сущность изобретения

Вышеуказанные цели достигаются в многоячейковом или многослойном пакете электролизера непрерывного действия по п. 1 формулы. Дополнительные предпочтительные варианты осуществления предлагаемого пакета изложены в пунктах 2-14 формулы. Вышеуказанные задачи также решены посредством установки электролиза СО2 по п. 15 для конверсии исходного газообразного диоксида углерода в один или несколько конечных газофазных продуктов.

Предпочтительные варианты осуществления предлагаемой установки электролиза СО2 охарактеризованы в пунктах 14-21 формулы.

Вышеуказанные задачи также решаются за счет способа конверсии газообразного диоксида углерода (СО2) в по меньшей мере один газофазный продукт по пункту 22 формулы. Предпочтительные варианты способа изложены в пунктах 23 и 24 формулы.

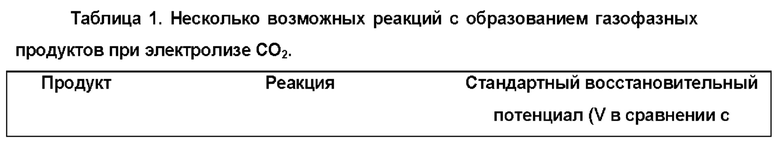

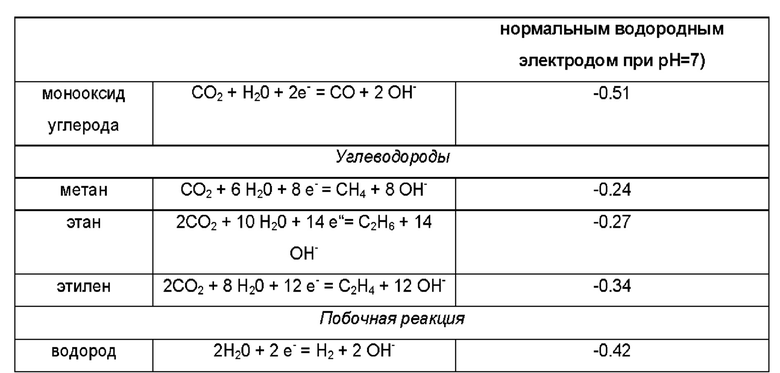

В частности, изобретение относится к новым компонентам и новой сборке пакета электролизера диоксида углерода с возможностью работы при высоких дифференциальных давлениях с высокими степенями конверсии. В его основе лежит электрохимическое восстановление газообразного диоксида углерода до газофазных продуктов (см. Таблицу 1 ниже) и реакция окисления (например, воды Н2О - 2е- = 2Н+ + 0.5 О2) соответственно на катодной и анодной сторонах; применяемый диоксид углерода предпочтительно увлажняют до подачи в пакет электролизера.

Благодаря предложенным технологическим нововведениям и модульному строению, предложенная конфигурация пакета электролизера обладает высокой варьируемостью по величине и адаптируемостью. Величину пакета можно легко варьировать, как с точки зрения размера/габаритов, так и с точки зрения числа применяемых ячеек, без выхода за пределы допустимого давления. Таким образом, в соответствии с идеей многослойной конфигурации, новой для области электролиза СО2, создан пакет электролизера СО2, число ячеек в котором может составлять до десяти или более, предпочтительно от двух до семи, более предпочтительно - от трех до шести, и наиболее предпочтительно составляет три, или четыре, или пять, или шесть.

Кроме того, конфигурация пакета позволяет соединять индивидуальные электролизные ячейки параллельно, или последовательно, или комбинированно с точки зрения управления газом. Неожиданно было установлено, что изменение только одного элемента пакета электролизера (и перестановки других) позволяет перейти от последовательной к параллельной схеме. Это позволяет эксплуатировать пакет таким образом, чтобы достичь необычайно высокой степени конверсии или эффективности конверсии в зависимости от потребностей. Применяемые катализаторы, газодиффузионные слои и ионообменные мембраны обеспечивают возможность адаптации для получения разных газофазных продуктов. Благодаря этому, предлагаемый пакет электролизера СО2 может найти применение во многих отраслях промышленности, например, в химической, нефтяной и энергетической. Следует отметить, что настоящее изобретение не ограничено пакетами исключительно для электролизера СО2, при этом после соответствующих обычных модификаций оно может найти применение и в других электрохимических установках (например, в качестве пакетов для восстановления N2 для получения аммиака).

Согласно настоящему изобретению, несколько ячеек (слоев электрокатализатора и мембран) соединены последовательно (электрически) и ограничены сборными биполярными пластинами, функционирующими как анод одной ячейки на одной стороне и как катод для следующей ячейки на другой стороне (аналогично топливным элементам на основе ПЭМ или электролизерам разложения воды).

Указанная особая многоячейковая конфигурация пакета реализована за счет применения двух компонентных сборных биполярных пластин для формирования указанных индивидуальных электролизных ячеек. В данном случае, первый компонент той или иной сборной биполярной пластины образует анодную часть ячейки, а второй компонент указанной сборной биполярной пластины образует катодную часть ячейки, расположенной вслед за указанной ячейкой. Так можно формировать серию электролизных ячеек, причем некоторые элементы проточной структуры катодного/анодного трактов в пакете, т.е. полости и каналы для потока газа в катодной части, а также полости и каналы для потока жидкости в анодной части пакета, созданы на/в противоположных боковых поверхностях и между противоположными боковыми поверхностями первого и второго компонентов сборных биполярных пластин.

Кроме того, последовательная/параллельная конфигурация проточных каналов создана путем выборочного формирования кольцеобразных проставочных элементов, т.е. дистанционных элементов анодной стороны, на которые по существу оперты следующие сборные биполярные пластины в пакете электролизера, когда пакет собран, со сквозными каналами; в частности, в соответствии с модульным строением, предусмотрено два вида проставочных элементов - первый тип с единственным внутренним каналом перемещения газа в периферийной части проставочного элемента и второй тип с двумя каналами перемещения газа, расположенными диаметрально противоположно друг другу в периферийной части проставочного элемента. При сборке пакета электролизера, применение проставочного элемента первого типа между следующими друг за другом сборными биполярными пластинами позволяет сформировать непрерывный газовый тракт в пакете (т.е. индивидуальные ячейки соединены последовательно с точки зрения управления газом в пакете), а результатом применения проставочного элемента второго типа между следующими друг за другом сборными биполярными пластинами является образование газового тракта с параллельными участками в пакете (т.е. газовые тракты ячеек в каждой из индивидуальных ячеек соединены параллельно с точки зрения управления газом в пакете). Применение указанных особых проставочных элементов также позволяет создать упорядоченный газовый тракт в пределах многослойного пакета электролизера, могущего содержать как последовательные, так и параллельные участки.

Таким образом, сборные биполярные пластины и концевые блоки выполняют комплексную функцию:

(i) они образуют токоприемники, находящиеся в соприкосновении со слоями катализатора, (ii) при подаче реагентов к слою катализатора через каналы, сформированные в указанных пластинах, они обеспечивают подачу реагентов в активную зону пакета и надлежащий вывод продуктов, (iii) они вносят вклад в механическую прочность пакета. Кроме того, они также играют важную роль в регулировании теплообмена пакета электролизера. Для данной цели сформирована система внутриплоскостных проточных каналов в поверхности каждого из указанных элементов для увеличения площади поверхности и облегчения процессов перемещения. Указанные проточные каналы упорядочены с образованием разнообразных схем распределения потока особой геометрии, впервые специально оптимизированных.

Еще одним компонентом, применяемым в предлагаемом пакете электролизера СО2, является специально спроектированный и собранный конструктивный элемент на стороне анода, выполненный из титановой (Ti) фритты (Ti-фритты). Указанная Ti-фритта изготовлена из титанового порошка с разным средним размером частиц. На практике, Ti-фритту изготавливают путем прессования частиц титана. Анодный катализатор либо размещен непосредственно на Ti-фритту путем, например, влажного химического синтеза, либо синтезирован отдельно с последующей иммобилизацией на Ti-фритте.

Катодный катализатор, применяемый в предлагаемом пакете электролизера СО2, иммобилизован на углеродной подложке с развитой поверхностью (т.е. ГДС), находящейся в непосредственном соприкосновении со сборной биполярной пластиной. Подача газообразного СО2 к катализатору происходит через данный ГДС. При этом катализатор находится в непосредственном соприкосновении с ПЭМ, облегчающей ионный перенос.

Еще одним компонентом, применяемым в предлагаемом пакете электролизера СО2, является напорная камера, сформированная в особых концевых блоках, расположенных на обоих концах пакета - т.е. на стороне катода и на стороне анода. Указанные напорные камеры обеспечивают адаптивное регулирование давления на ячейках с обеих сторон и тем самым равномерное распределение давления по ячейкам. Данное строение предотвращает деформацию корпуса пакета и, тем самым, уменьшение площади контакта между внутренними компонентами. Результатом является постоянная устойчивость пакета даже под высоким давлением. Важно отметить, что применение концевых блоков устраняет необходимость в движущихся частях (например, поршнях или клапанах) или упругопластических элементах в качестве средств регулирования давления в пакете. Кроме того, в отличие от внешнего регулирования давления, применение напорных камер в указанных концевых блоках по существу безопасно, так как давление в напорных камерах никогда не сможет превысить давление, возникающее в электролизных ячейках. Для обеспечения не зависящих от давления электрохимических показателей, напорные камеры применены парами, т.е. одна на стороне катода, а другая - на стороне анода предлагаемого пакета электролизера.

Краткое описание чертежей

Далее изобретение будет раскрыто на примерах прилагаемых чертежей, где:

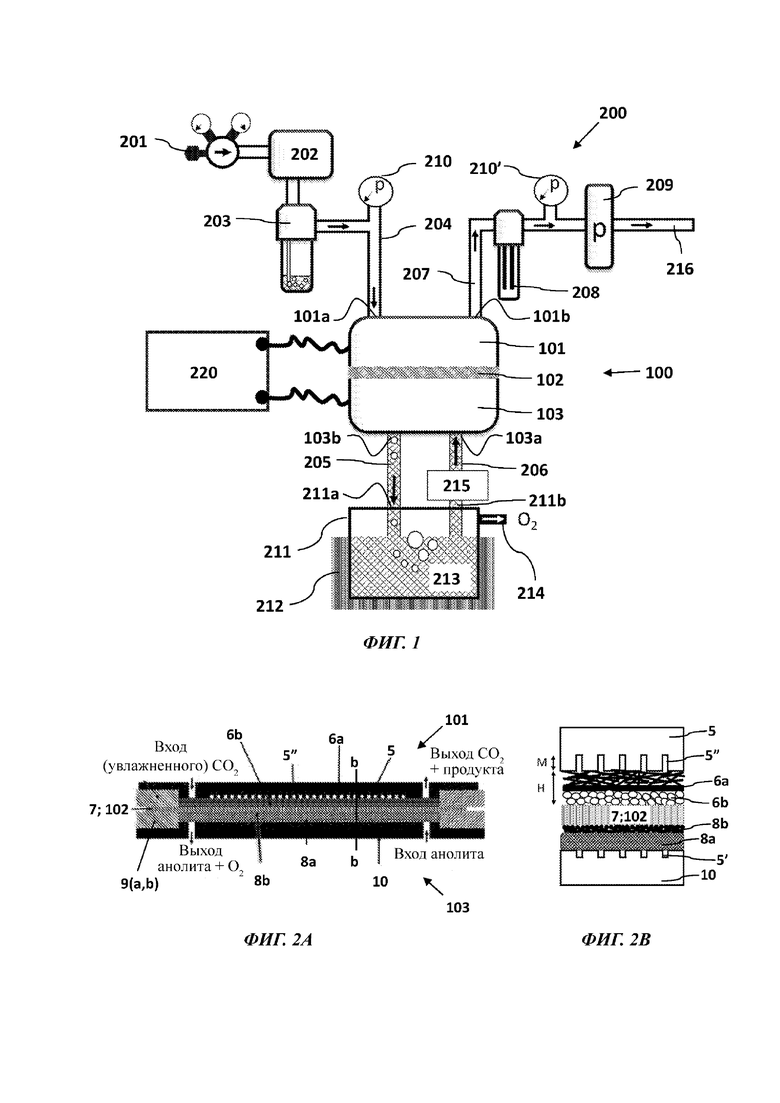

- Фиг. 1 упрощенно иллюстрирует работу предлагаемой установки электролиза диоксида углерода с подачей (увлажненного) газообразного СО2 на стороне катода и подачей подготовленного анолита на стороне анода применяемой в ней электролизной ячейки/пакета;

- Фиг. 2А - схематический вид в поперечном разрезе однослойной электролизной ячейки с возможностью применения в установке электролиза диоксида углерода на Фиг. 1;

- Фиг. 2В - перспективный вид части примера ячейки на Фиг. 2А;

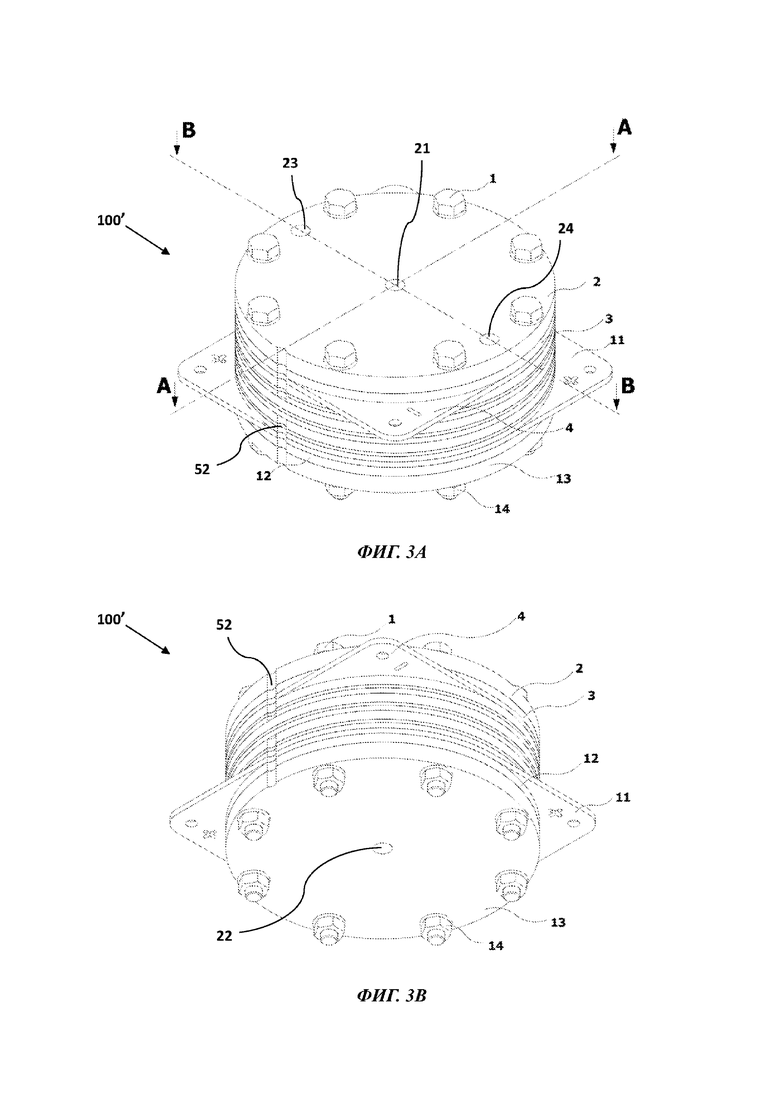

- Фиг. 3А и 3В - полные виды соответственно сверху и снизу в аксонометрии частного примера осуществления предлагаемого пакета электролизера с тремя ячейками для конверсии углекислый газ в разнообразные газофазные продукты;

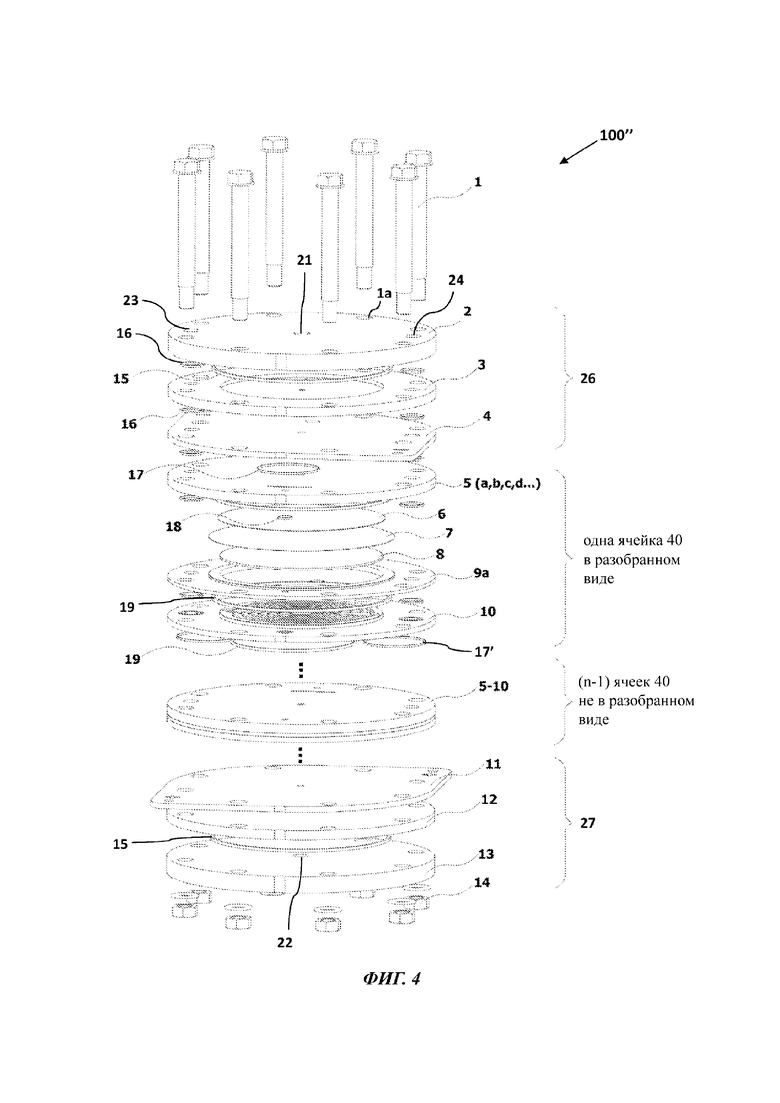

- Фиг. 4 - изображение в частично разобранном виде предлагаемого многоячейкового пакета электролизера, содержащего n ячеек, с одной электролизной ячейкой в разобранном виде;

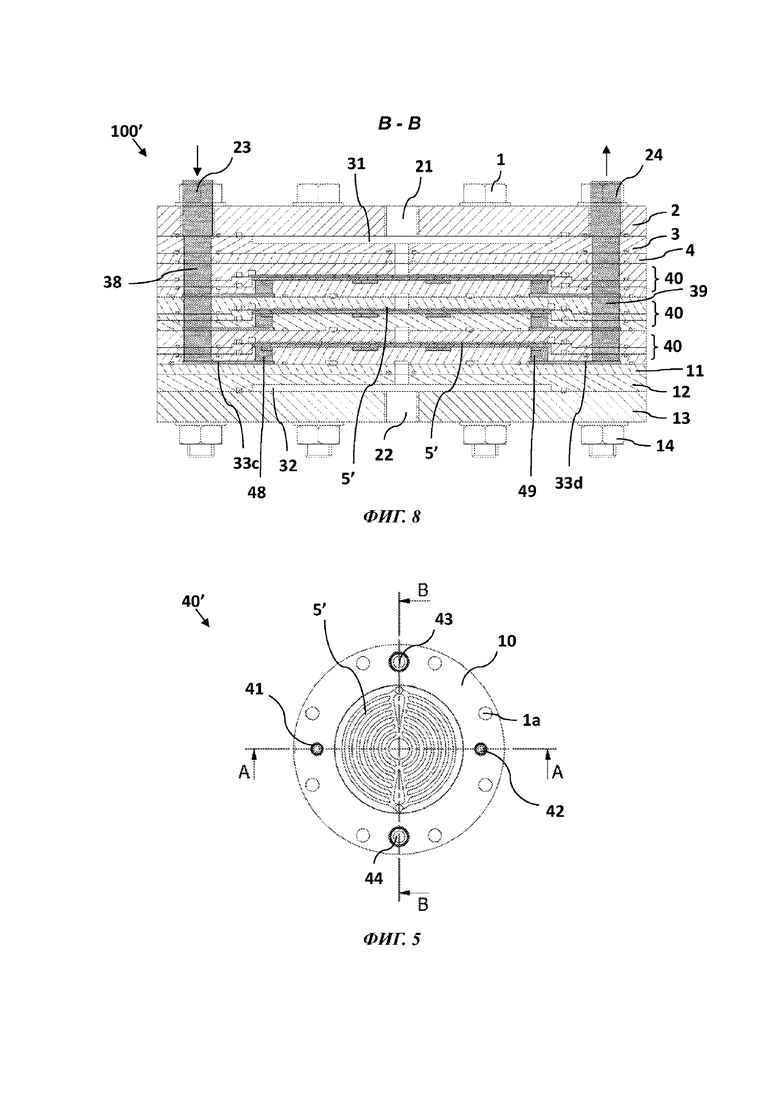

- Фиг. 5 - вид снизу предпочтительной двухкомпонентной сборной биполярной пластины, применяемой в качестве первого (анодного) компонента промежуточной электролизной ячейки (ячейки i+1) пакета, а также второй (катодной) части соседней промежуточной электролизной ячейки (ячейки /) пакета (в данном случае: 0<i<n-1, /, n - целые числа);

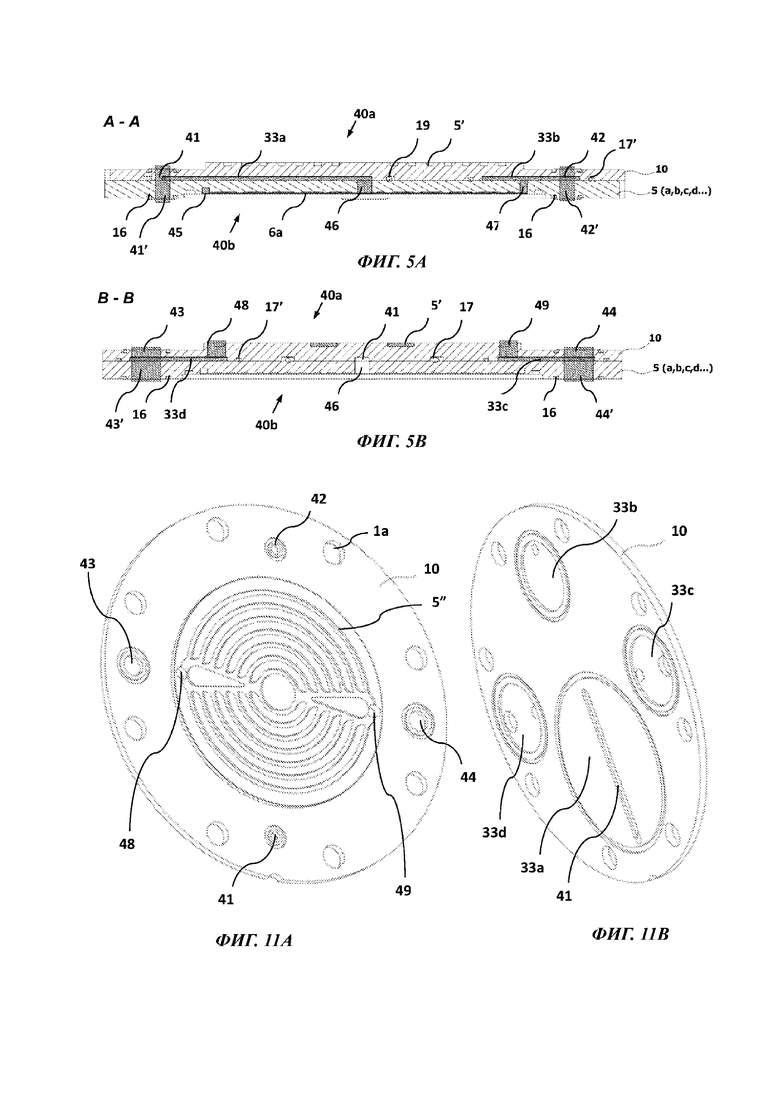

- Фиг. 5А - вид биполярной пластины на Фиг. 5 в поперечном разрезе сборной по оси А-А;

- Фиг. 5В - вид сборной биполярной пластины на Фиг. 5 в поперечном разрезе по оси В-В;

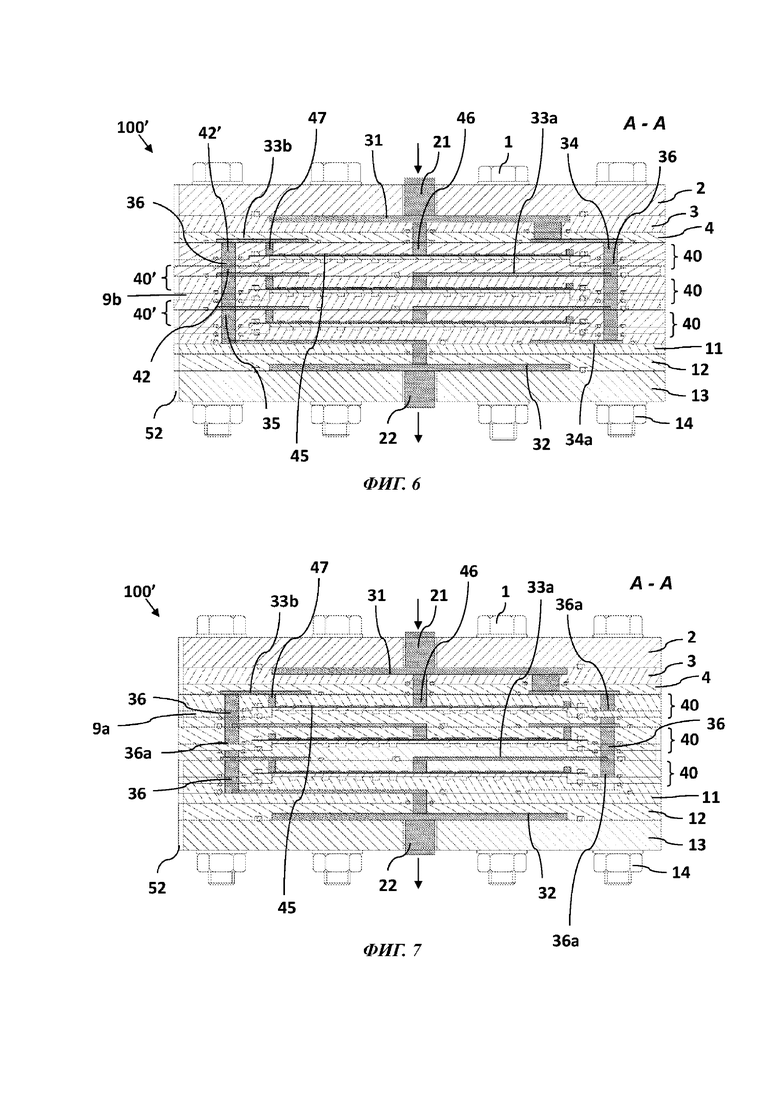

- Фиг .6 - вид в поперечном разрезе 3-ячейкового пакета по оси А-А на Фиг. 3А, собранного с образованием параллельной конфигурации потока с точки зрения подачи СО2 в пакет; в данном случае, система проточных каналов и полостей, обозначенная серым цветом, представляет путь потока газа в пакете от входа СО2 к выходу СО2 и продукта;

- Фиг. 7 - вид в поперечном разрезе 3-ячейкового пакета по оси А-А на Фиг. 3А, собранного с образованием последовательной конфигурация сточки зрения подачи СО2 в пакет; в данном случае, система проточных каналов и полостей, обозначенная серым цветом, представляет путь потока газа в пакете от входа СО2 к выходу СО2 и продукта;

- Фиг. 8 - вид в поперечном разрезе 3-ячейкового пакета по оси В-В на Фиг. 3А в последовательной/параллельной конфигурации; в данном случае, система проточных каналов и полостей, обозначенная серым цветом, представляет путь потока текучей среды (т.е. анолита) в пакете от входа анолита к выходу анолит и анодного продукта (в частности - O2, если анолитом служит вода);

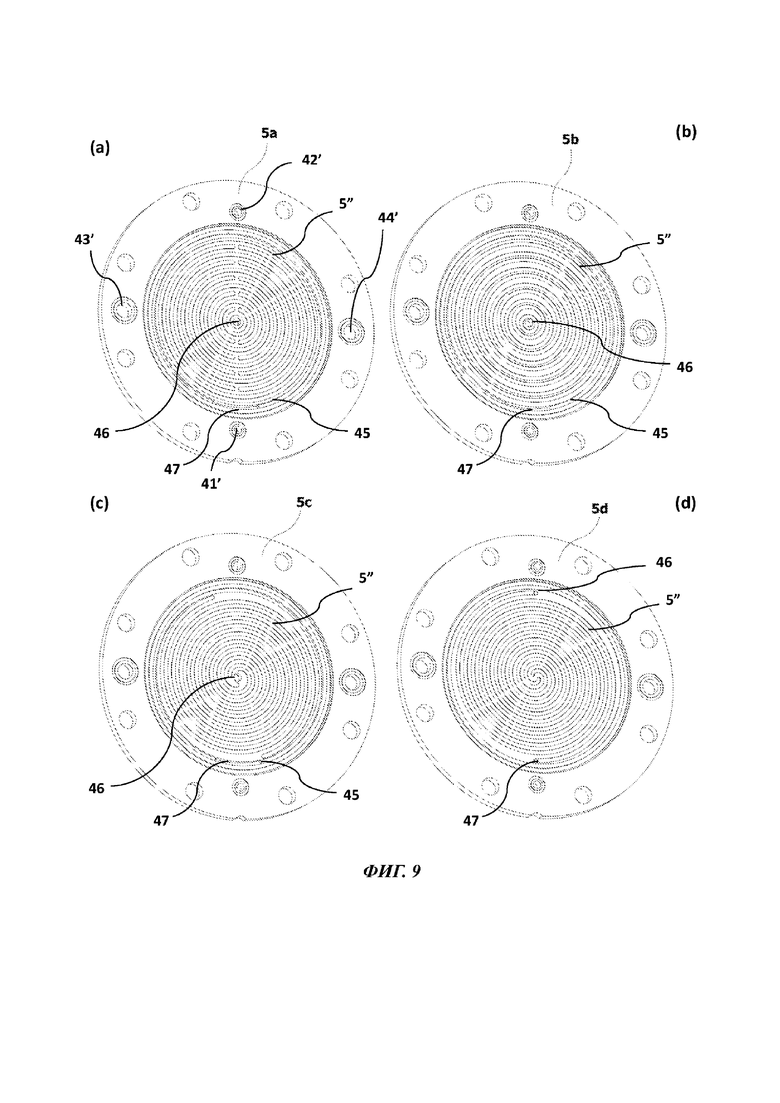

- Фиг. 9 иллюстрирует различные схемы потока, сформированные на поверхности катодного токоприемника, применяемого в предлагаемом пакете электролизера; в данном случае, Фиг. 9(а) - (с) изображают некоторые примеры конструкции с подачей СО2 в ячейку в центре и отбором СО2 из ячейки по наружному периферийному кольцу, а Фиг. 9(d) изображает еще один пример конструкции с подачей СО2 в ячейку по периметру катодного токоприемника и отбором СО2 из ячейки также по периметру катодного токоприемника, но в месте, расположенном напротив точки, где происходит ввод СО2, после прохождения по двойной спиральной схеме;

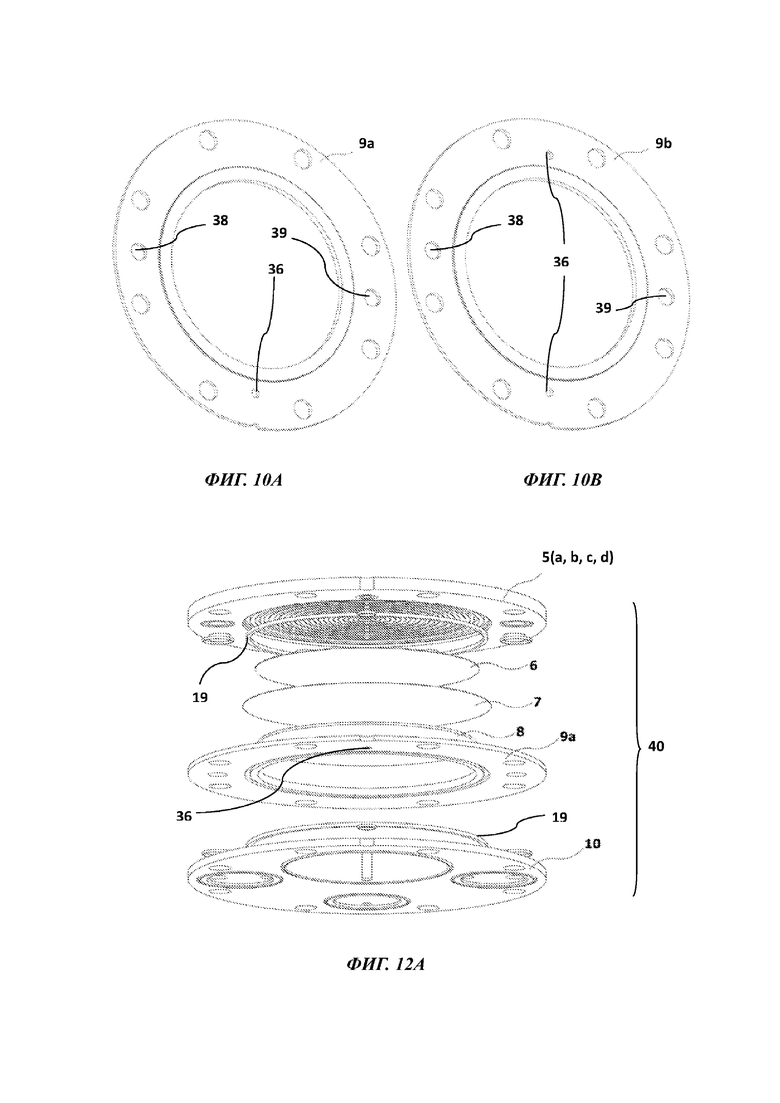

- Фиг. 10A иллюстрирует возможный предпочтительный вариант осуществления проставочного элемента на стороне анода, применяемого для создания последовательной конфигурации потока газа между двумя соседними ячейками/сборными биполярными пластинами в многоячейковом пакете электролизера после сборки;

- Фиг. 10В иллюстрирует возможный предпочтительный вариант осуществления проставочного элемента на стороне анода, применяемого для создания параллельной конфигурации потока газа между двумя соседними ячейками/сборными биполярными пластинами в многоячейковом пакете электролизера после сборки;

- Фиг. 11А и 11В изображают возможный предпочтительный вариант осуществления анодного токоприемника, т.е. анодной части сборной биполярной пластины на Фиг. 5, сверху и снизу соответственно, со схемой потока, сформированной в одной из его боковых поверхностей, с выделением полостей, сформированных для кольцевых уплотнений;

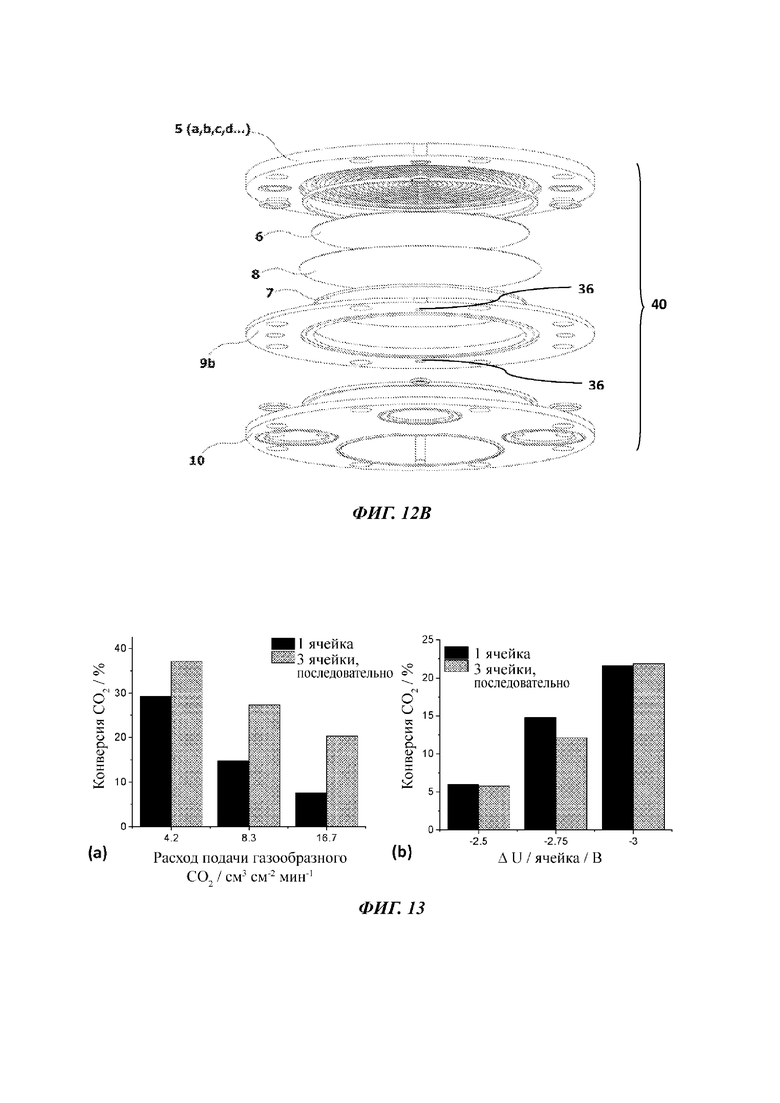

- Фиг. 12А и 12В - изображения в разобранном виде одной ячейки в многослойном пакете электролизера, собранном с образованием последовательной или параллельной конфигурации потока газа соответственно;

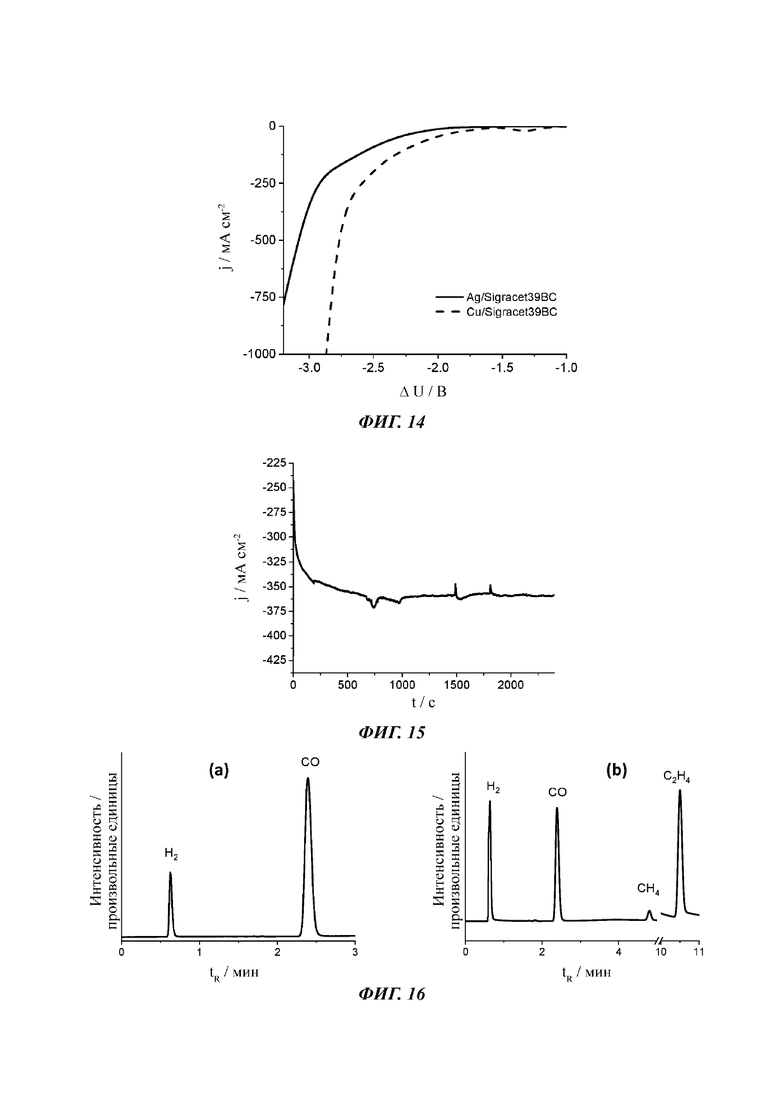

- Фиг. 13 иллюстрирует эффекты увеличения числа индивидуальных электролизных ячеек в предлагаемом пакете электролизера, собранном с образованием последовательной или параллельной конфигурации потока газа; в частности, на графике (а) представлены конверсии СО2 в ходе электролиза при ΔU=-2.75 В / ячейка, возможные при применении 1-ячейкового и 3-ячейкового электролизера с последовательным соединением при разных расходах подачи СО2, а на графике (b) представлена конверсия СО2 в ходе электролиза при разных напряжениях ячейки, возможная при применении пакета электролизера, содержащего одну ячейку или три параллельно соединенные ячейки (при идентичной нормированной подаче газа в ячейки);

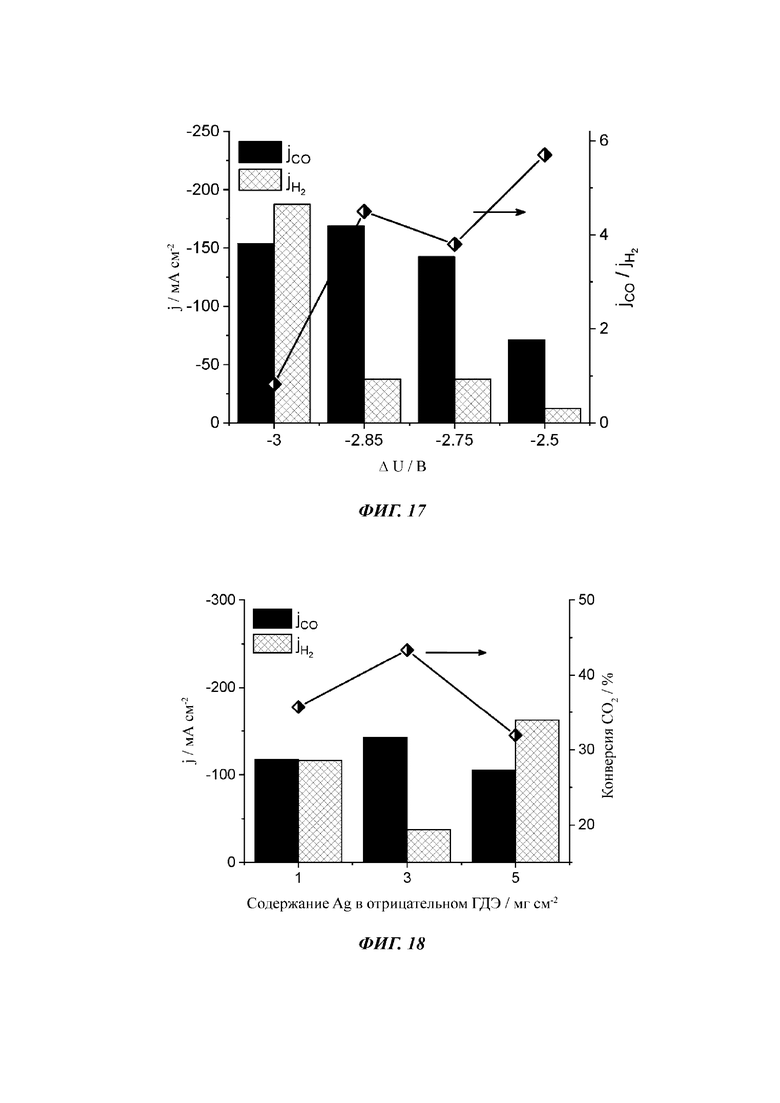

- Фиг. 14 изображает график плотности тока в зависимости от рабочего напряжения ячейки предлагаемого 3-ячейкового пакета электролизера СО2, применяемого для получения синтез-газа (смеси Н2/СО на серебряном катализаторе) или углеводорода (СН4 и С2Н4 на медном катализаторе), полученный способом вольтамперометрии с линейной разверткой потенциала (ВАМЛРП) со скоростью развертки v=10 мВ/с-1, с содержащими разные катализаторы отрицательными газодиффузионными электродами (ГДЭ);

- Фиг.15 - хроноамперометрическая кривая, полученная при ΔU=-3 В / ячейка для предлагаемого 3-ячейкового пакета электролизера СО2, с применением содержащего 1 мг/см-2 серебра отрицательного ГДЭ, иммобилизованного на угольной бумаге «Sigracet39BC» путем напыления;

- Фиг. 16 представляет газовые хроматограммы, полученные в ходе хроноамперометрического измерения при ΔU=-2.75 В / ячейка, выполненного с применением предлагаемого 3-ячейкового пакета электролизера СО2 с серебряным [график (а)] или медным [график (b) катализаторами];

- Фиг. 17 изображает плотности неполного тока для образования СО и Н2 (ординаты слева), а также отношение плотностей неполного тока (ординаты справа) при разных напряжениях пакета (полученные путем хроноамперометрических и газохроматографических измерений);

- Фиг. 18 изображает плотности неполного тока для образования Н2 и СО (ординаты слева) и конверсии СО2 (ординаты справа) в ходе электролиза при ΔU=-2.75 В в зависимости от количества серебряного катализатора в отрицательном ГДЭ;

- Фиг.19 изображает плотности неполного тока для образования Н2 и СО (ординаты слева) и конверсии СО2 (ординаты справа) в ходе электролиза при ΔU=-2.75 В в зависимости от применяемого межкатодного расстояния;

- Фиг. 20 представляет плотности неполного тока для образования Н2 и СО (ординаты слева) и конверсии СО2 (ординаты справа) в ходе электролиза при ΔU=-2.75 В в зависимости от глубины схемы потока на катодной стороне предлагаемого пакета электролизера;

- Фиг. 21 иллюстрирует плотности неполного тока для образования Н2 и СО (ординаты слева) и конверсии СО2 (ординаты справа) в ходе электролиза при ΔU=-2.75 В в зависимости от расхода диоксида углерода (нормализованного по площади поверхности) в катодном отделении предлагаемого пакета электролизера;

- Фиг. 22 изображает плотности неполного тока для образования Н2 и СО (ординаты слева) и конверсии СО2 (ординаты справа) в ходе электролиза при ΔU=-2.75 В в зависимости от температуры анолита (гидроксид калия (KOH) в концентрации 1М) (при расходе подачи ~9 см3 см-2 мин-1) в предлагаемом пакете электролизера;

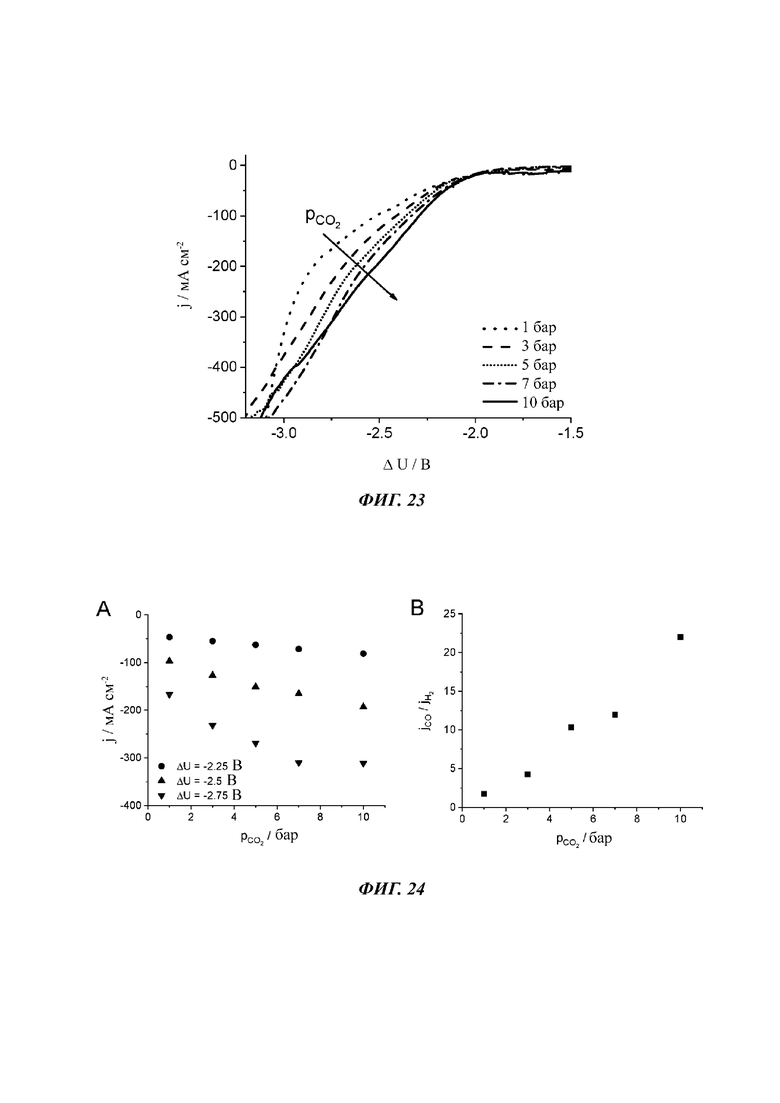

- Фиг. 23 представляет кривые ВАМЛРП, полученные при скорости развертки v=10 мВ/с-1 при различных дифференциальных давлениях СО2 в ходе электролиза в предлагаемом пакете электролизера; и

- Фиг. 24 изображает плотности тока при разных напряжениях пакета (график А) и отношение плотностей неполного тока (график В) в ходе электролиза при ΔU=-2.75 В, обе в зависимости от дифференциального давления СО2.

Осуществление изобретения

Фиг. 1 иллюстрирует пример осуществления установки 200 электролиза СО2, содержащей (электрохимический) пакет 100 электролизера СО2, выполненный с возможностью генерирования газообразных продуктов под высокими давлениями с высокими степенями конверсии путем электролиза газообразного СО2, подаваемого в пакет 100, содержащий катод 101 на катодной стороне, анод 103 на анодной стороне и разделитель 102 для отделения указанных катода 101 и анода 102 друг от друга; в данном случае, разделитель 102 предпочтительно представляет собой элемент на основе ПЭМ (например, анионообменной мембраны, или катионообменной мембраны, или биполярной мембраны). Указанный пакет 100 содержит по меньшей мере один вход 101а газа и по меньшей мере один выход 101b газа, оба связанные по газу с катодной стороной пакета 100. Указанный пакет 100 также содержит по меньшей мере один вход 103а текучей среды и по меньшей мере один выход 103b текучей среды, оба связанные по текучей среде с анодной стороной пакета 100. Установка 200 дополнительно содержит источник 201 газообразного СО2, увлажнитель 203 для увлажнения газообразного СО2, источник 220 питания для подачи энергии электрохимическому пакету 100, блок 211 регенерации анолита для регенерации анолита 213, применяемого на анодной стороне пакета 100, водоотделитель 208 для удаления влаги из одного или нескольких газообразных продуктов, полученного путем электролиза газообразного СО2 на катодной стороне пакета 100, регулятор 209 противодавления для создания давления в пакет 100 с целью поддержания высокого давления (до 30 бар включительно, предпочтительно до 20 бар включительно) в пакете 100, а также выход 216 газообразного продукта, выходящий в приемник газофазного продукта (не показан). Источником 201 СО2 может быть либо источник чистого газообразного СО2, либо источник, из которого СО2 поступает в виде газовой смеси. Установка 200 необязательно дополнительно содержит регулятор 202 массового расхода для точного регулирования массового расхода газообразного СО2, подаваемого на катодную сторону пакета 100, и соответствующие манометры 210, 210' для определения давления, преобладающего в пакете 100. Источник 201 СО2 соединен с входом 101а газа пакета 100 соответствующей трубой 204, а выход 216 продукта соединен с выходом 101 b газа пакета 100 трубой 207. Результатом является образование непрерывного тракта потока от указанного источника 201 СО2 к выходу 216 продукта через катодную сторону пакета 100. Регулятор 202 массового расхода предпочтительно установлен в трубе 204 ниже по потоку от источника 201 СО2. Увлажнитель 203 предпочтительно установлен в трубе 204 ниже по потоку от регулятора 202 массового расхода для увлажнения газообразного СО2 перед его поступлением в пакет 100. Увлажнитель 203 предпочтительно представляет собой термостатированный увлажнитель барботажного типа, при этом также возможно применение увлажнителя любого другого типа. Манометр 210 необязательно также установлен в трубе 204 для непрерывного контроля давление на входе в пакет 100. Водоотделитель 208 установлен в трубе 207 ниже по потоку от пакета 100. Регулятор 209 противодавления установлен в трубе 207 ниже по потоку от указанного водоотделителя 208. Специалисту в данной области техники будет понятно, что водоотделитель 208 и регулятор 209 противодавления могут представлять собой водоотделитель и регулятор давления любого типа. Дополнительный манометр 210' необязательно установлен в трубе 207 между пакетом 100 и регулятором 209 противодавления для непрерывного контроля давления на выходе из пакета 100. Это также позволяет определять перепад давления на пакете 100 посредством манометров 210, 210'.

Анодная сторона пакета 100 связана по текучей среде через ее выход ЮЗЬ текучей среды и трубу 205 с впускным отверстием 211а блока 211 регенерации анолита. Кроме того, анодная сторона пакета 100 связана по текучей среде через ее вход 103а текучей среды и трубу 206 с выпускным отверстием 211b блока 211 регенерации анолита. Таким образом, образован замкнутый непрерывный тракт потока на анодной стороне пакета 100 между указанной анодной стороной и блоком 211 регенерации анолита. По данному замкнутому тракту потока осуществляют циркуляцию анолита 213 с помощью насоса 215, предпочтительно установленного в трубе 206, проходящей между анодной стороной, через соответствующую систему каналов текучей среды, сформированных в аноде, и блок 211 регенерации для регенерации (при необходимости) анолита, отработанного при одной или нескольких электрохимических реакциях на анодной стороне пакета 100. Кроме того, для обеспечения возможности вентиляции указанного блока 211 регенерации анолита, указанный блок также содержит вентиляционные средства 214 с возможностью удаления через них избыточного газа, скапливающегося в блоке 211 регенерации после отделения от отработанного анолита 213 в процессе регенерации анолита 213. Для обеспечения оптимальной работы установки 200 электролиза СО2 и, в свою очередь, пакета 100, блок 211 регенерации анолита термически связан с соответствующими средствами 212 кондиционирования для регулирования температуры анолита 213, то есть его охлаждения/нагрева. Специалисту в данной области техники будет понятно, что для этой цели возможно применение средств кондиционирования, т.е. охладителя/нагревателя, любого типа.

Что касается источника электропитания пакета 100, отрицательный полюс источника 220 питания электрически связан с катодной стороной пакета 100, в частности - с контактной пластиной на стороне катода, а положительный полюс источника 220 питания электрически связан с анодной стороной пакета 100, в частности - с контактной пластиной на стороне анода (как будет подробно раскрыто ниже). Источник 220 питания может представлять собой либо электрическую сеть, либо какой-либо локальный источник электроэнергии, т.е. солнечный, ветровой, ядерный. Источник 220 питания также может представлять собой одноразовый или перезаряжаемый аккумулятор.

В работе, диоксид углерода (чистый или в виде газовой смеси) сперва увлажняют при контролируемой температуре (предпочтительно в диапазоне от приблизительно 20°С до приблизительно 70°С), а затем подают на катодную сторону пакета 100. В данном случае, на катод не подают какой-либо раствор. В случае подачи только увлажненного газообразного СО2 на катодную сторону, концентрация реагента на катализаторе остается очень высокой, что позволяет обеспечить высокие скорости реакции (токи). Кроме того, из-за отсутствия подачи раствора, не происходит вымывание непрореагировавшего реагента с потоком раствора. Так как реагент данного типа оказывает важное и комплексное влияние на показатели работы пакета, данная модификация с точки зрения типа подачи представляет собой важное отличие от большинства известных решений. В ходе электролитических реакций в предлагаемой установке 200 электролиза СО2 происходит образование только газофазных продуктов в пакете 100. В зависимости от применяемых в пакете 100 катализаторов и проводимых реакций электролиза СО2 (см. Таблицу 1), получают разнообразные продукты; в число примеров в данном случае входят: (i) синтез-газ (смесь СО/Н2 контролируемого состава) и (ii) этилен. Газообразные продукты, образующиеся в катодной части, т.е. в системе проточных каналов, сформированных в конструктивных элементах на стороне катода (раскрыты ниже), покидают пакет 100 с последующим вводом в водоотделитель 208 для удаления влаги. Анолит 213 (применяемый в виде водного раствора, тип которого зависит от типа применяемого разделителя 102, т.е. применяемой ионообменной мембраны) непосредственно и непрерывно подают на анодную сторону пакета 100 с помощью насоса 215. Далее указанный анолит 213 течет через пакет 100 в системе проточных каналов, сформированных в конструктивных элементах на стороне анода, и собирает газообразный кислород, образующийся в ходе реакции электролиза СО2, на его пути.

Когда поток анолита 213 покинет пакет 100 и до начала его рециркуляции в указанный пакет 100, происходит высвобождение содержащегося в анолите 213 кислорода в блоке 211 регенерации анолита и его сброс через указанные вентиляционные средства 214. Следует отметить, что совместно с конверсией СО2 можно осуществлять иные обоснованные электролитические процессы (помимо водяного окисления, например, получение хлора или окисление спиртов), как будет понятно специалисту в данной области техники; конфигурация указанной установки 200 / пакета 100 пригодна не только для водяного окисления. Кроме того, в ходе работы установки 200, регулятор 209 противодавления непрерывно регулирует давление в пакете 100. Таким образом, в отличие от большинства известных решений, пакет 100 электролизера работает по существу при постоянном дифференциальном давлении.

Фиг. 2А - схематический вид в поперечном разрезе примера одной электролизной ячейки на основе ПЭМ с возможностью применения в пакете 100 электролизера СО2 / установке 200 на Фиг. 1; Фиг. 2В - перспективный вид части ячейки вблизи от оси b-b на Фиг. 2А. Указанная ячейка содержит ПЭМ, в частности - ионообменную мембрану 7, 102, удерживаемую на месте (т.е. на стороне катода и на стороне анода) проставочными элементами 9(а, b), расположенными на противоположных сторонах указанной мембраны 7 вдоль ее наружной кромочной части. Мембрана 7 функционирует как разделительный элемент, отделяя друг от друга катод 101 и анод 103 (т.е. катодную и анодную стороны) ячейки. На катодной стороне, слой (катодного) катализатора 6b расположен рядом и в непосредственном соприкосновении с мембраной 7. На слое катализатора 6b, а именно - на его поверхности, обращенной от мембраны 7, расположен газодиффузионный слой 6а в непосредственном соприкосновении с указанный слой катализатора 6b. На газодиффузионном слое 6а расположена пластина катодного токоприемника 5 в непосредственном соприкосновении с указанным газодиффузионным слоем 6а.

В данном случае, мембрана 7 представляет собой анионообменную мембрану, имеющуюся в продаже под торговыми наименованиями ''Fumasep'', ''Selemion'' и «Sustanion», в качестве только некоторых примеров, в работе обеспечивающую возможность переноса гидроксид-ионов (ионов ОН-; зарядов и, следовательно, тока) между катодной и анодной сторонами ячейки через свою основную часть, при этом вода (Н2О), диффундирующая через нее с анодной на катодную сторону, участвует в электролитическом восстановлении СО2 на катодной стороне. Так как в данном случае не происходит перенос электронов через мембрану 7, указанная мембрана 7 работает по существу как слой электроизоляции между катодной и анодной сторонами ячейки. Специалисту в данной области техники будет понятно, что, в зависимости оттого, какая электролитическая реакция должна быть проведена на катодной стороне, также возможно применение катионообменных мембран, имеющихся в продаже под торговыми наименованиями, например, «Nafion» и «Aquivion», или дополнительных биполярных мембран (например, «Fumasep FBM») в качестве мембраны 7.

Катодный токоприемник 5, с одной стороны, функционирует как токораспределительный элемент, т.е. равномерно распределяет электрический ток, полученный из внешнего источника питания через контактную пластину на стороне катода (раскрытую ниже), по газодиффузионному слою 6а на стороне катода, а с другой стороны - образует соответствующее пространство для сжатия указанного газодиффузионного слоя 6а на стороне катода. Катодный токоприемник 5 содержит систему внутриплоскостных проточных каналов 5'' высотой М, сформированных на/в поверхности катодного токоприемника 5, обращенной к мембране 7; указанная система проточных каналов 5'' соответствует различным геометрическим структурам (см., например, Фиг. 9). Сформированные в виде упорядоченной системы проточные каналы 5'' обеспечивают равномерное распределение газообразного СО2 по газодиффузионному слою 6а на стороне катода. Катодный токоприемник 5 также содержит, в виде сквозных отверстий, вход для подачи газообразного СО2 к газодиффузионному слою 6а и выход для выпуска газообразного продукта, образующегося на катодной стороне ячейки в ходе реакции электролиза (восстановления) СО2.

В работе, газодиффузионный слой 6а на стороне катода обеспечивает возможность переноса СО2 к слою катодного катализатора 6b в соприкосновении с мембраной 7, где происходит реакция восстановления газообразного СО2 с образованием желаемого продукта. Газодиффузионный слой 6а также обеспечивает возможность переноса указанного газообразного продукта (в виде смеси, также содержащей некоторое количество непреобразованного СО2) по системе проточных каналов на стороне катода к выходу СО2 и продукта ячейки. Для обеспечения эффективных переносных свойств, в качестве газодиффузионного слоя 6а на стороне катода возможно применение любой из углеродной ткани, углеродного войлока или углеродной пленки, предпочтительно - модифицированной микропористым слоем, как известно специалисту в данной области техники. В качестве катодного катализатора 6b возможно применение множества катализаторов, в данном случае - предпочтительно катализаторов «серебро – углерод» (Ag/С) и «медь – углерод» (Cu/С). Суммарная толщина газодиффузионного слоя 6а и слоя катодного катализатора 6b равна Н, как показано на Фиг. 2В, и представляет собой расстояние между катодными отделениями.

В свою очередь, на анодной стороне слой анодного катализатора 8b расположен рядом и в непосредственном соприкосновении с мембраной 7; в данном случае наиболее предпочтительными являются анодные катализаторы на основе 1 IrOx, RuOx, ΝiΟx и TiOx. На слое анодного катализатора 8b, на его поверхности, обращенной от мембраны 7, расположен газодиффузионный слой 8а на стороне анода в непосредственном соприкосновении с указанным слоем анодного катализатора 8b. Указанный газодиффузионный слой 8а на стороне анода сформирован из слоя титановой фритты (Ti-фритты) в виде прессованного титанового порошка с разным средним размером частиц (предпочтительно в диапазоне 50-200 мкм) или слоя никелевой фритты (Ni-фритты) в виде прессованного никелевого порошка с разным средним размером частиц (предпочтительно в диапазоне 50-200 мкм), титановой сетки (Ti-сетки) или никелевой сетки (Ni-сетки), при этом диапазон толщины проволоки и размера отверстий обеих сеток составляет, например, 50-200 мкм. На газодиффузионном слое 8а на стороне анода расположена пластина анодного токоприемника 10 в непосредственном соприкосновении с указанным газодиффузионным слоем 8а. Анодный токоприемник 10 также содержит систему проточных каналов 5', сформированных в поверхности анодного токоприемника 10, обращенной к мембране 7.

Анодный токоприемник 10, с одной стороны, функционирует как токораспределительный элемент, т.е. равномерно распределяет электрический ток, полученный из внешнего источника питания через контактную пластину на стороне анода (раскрытую ниже) по газодиффузионному слою 8а на стороне анода, а с другой стороны - образует соответствующее пространство для сжатия газодиффузионного слоя 8а на стороне анода. Анодный токоприемник 10 также содержит, в виде сквозных отверстий, вход для подачи жидкого анолита к газодиффузионному слою 8а на стороне анода и выход для выпуска смеси жидкого анолита с анодными продуктами (например, газообразным O2, если анолит также содержит воду), образующейся на анодной стороне ячейки в ходе реакций электролиза (окисления) анолита, происходящих на анодной стороне.

Специалисту в данной области техники будет понятно, что газодиффузионный слой 6а на стороне катода, слой катодного катализатора 6b, мембрана 7, слой анодного катализатора 8b и газодиффузионный слой 8а на стороне анода могут быть объединены с образованием единого целого, т.е. мембраноэлектродной сборки и нанесены в виде указанной сборки для построения модульной электролизной ячейки за счет размещения мембраноэлектродной сборки между катодным токоприемником 5 и анодным токоприемником 10 с возможностью электрического соединения и связи по газу / текучей среде между ними и установки указанной сборки в правильное положение с помощью проставочных элементов 9а, 9b на стороне анода. Также следует отметить, что полученная таким образом электролизная ячейка, изображенная на Фиг. 2, представляет собой электролизную ячейку с по существу нулевым зазором и, как раскрыто ниже, может найти применение для построения многоячейковых пакетов 100'' электролизера СО2 модульного строения.

Фиг. 3 и 4 иллюстрируют примеры многоячейковых пакетов 100', 100'' электролизера с более чем одним модулем электролизной ячейки. В частности, Фиг. 3А и 3В - виды в аксонометрии соответственно сверху и снизу пакета 100' электролизера, содержащего три электролизные ячейки, выполненные с возможностью конверсии газообразного СО2 в газообразные продукты под высокими давлениями и с высокими степенями конверсии путем электролиза. Фиг. 4 -изображение в разобранном виде предлагаемого многоячейкового пакета 100'' электролизера, содержащего n ячеек 40 (n - целое положительное число), с одной электролизной ячейкой из серии ячеек 40 в разобранном виде. При этом число n целесообразно выбирать из диапазона от по меньшей мере одного до десяти или более; в частности, число n применяемых ячеек предпочтительно составляет от двух до семи, более предпочтительно - от трех до шести, и наиболее предпочтительно - три, или четыре, или пять, или шесть в одном пакете 100'' электролизера.

Как видно из Фиг. 3А, 3В и 4, пакеты 100', 100'' электролизера имеют модульное строение, компоненты, применяемые для построения пакетов 100', 100'', выполнены в виде пластинчатых элементов разного функционального назначения. Пластинчатые компоненты могут быть произвольной плоской формы; в примерах осуществления на Фиг. 3А, 3В и 4 компоненты выполнены по существу по форме круга. Кроме того, для ускорения сборки и/или повторной сборки указанных компонентов в пакеты 100', 100'', каждый из пластинчатых компонентов выполнен с облегчающим сборку углублением 52, сформированным в его наружной кромке. Облегчающие сборку углубления 52 четко указывают, как правильно объединять компоненты в пакет; при правильном размещении/ориентации компонентов, указанные углубления 52 выровнены друг с другом.

По окончании сборки указанных компонентов в пакет, полученный таким образом пакет содержит индивидуальные электролизные ячейки, расположенные бок о бок в продольном направлении. Здесь и далее, понятие «продольное» характеризует направление, по существу перпендикулярное плоскостям поверхностей указанных пластинчатых компонентов. На Фиг. 3А, 3В и 4 показано, что пластинчатые компоненты выполнены с множеством сквозных отверстий в указанном продольном направлении. Часть указанных отверстий представляют собой расточки 1а под винты 1 с термоусадочными трубками и прокладками для сборки указанных компонентов в пакеты 100', 100'' с последующим плотным соединением указанных компонентов путем навинчивания винтовых гаек 14 с прокладками на винты 1, вставленные в соответствующие расточки 1а. Остальные отверстия, сформированные в указанных пластинчатых компонентах, выполненные с возможностью надлежащего выравнивания друг с другом и уплотнения специальными средствами уплотнения каналов (подробно раскрытыми ниже), которые могут быть размещены по окружности каждого отверстия и между пластинчатыми компонентами, служат для формирования продольной проточной части систем каналов перемещения на катодной и анодной сторонах в пределах пакетов 100', 100''. В частности, на катодной стороне одно из указанных отверстий служит в качестве входа 21 газа для ввода газообразного СО2 в электролизные ячейки 40, собранные с образованием последовательной или параллельной (или смешанной) конфигурации сточки зрения подачи СО2 и его перемещения в пакете, а два других из указанных отверстий служат в качестве: (i) входа 23 текучей среды для ввода жидкого анолита в электролизные ячейки 40, собранные с образованием последовательной/параллельной конфигурации, и (ii) выхода 24 текучей среды для выпуска отработанного анолита с газообразными анодными продуктами (например, О2), образующимися в индивидуальных ячейках 40 одной или нескольких реакций электролиза на стороне анода. В свою очередь, на анодной стороне одно из указанных отверстий служит в качестве выхода 22 газа для выпуска непрореагировавшего СО2, в избытке поступившего с газообразными катодными продуктами, образующимися в ячейках 40 в ходе электролиза СО2 на стороне катода.

В примере на Фиг. 4 предлагаемый многоячейковый пакет 100'' электролизера СО2 применяют для разложения газообразного СО2 путем электролиза и получения, в зависимости от применяемых катализаторов и анолита, разнообразных газообразных продуктов. Для этой цели пакет 100'' содержит некоторое число n электролизных ячеек 40, расположенных рядом друг с другом и с возможностью герметичного соединения по текучей среде / газу друг с другом посредством продольной части систем каналов перемещения на катодной и анодной сторонах. Кроме того, указанные электролизные ячейки 40 электрически соединены друг с другом и с электрическими выводами пакета 100'', т.е. с контактными пластинами 4, 11 последовательно на стороне катода и на стороне анода. Таким образом, пакет 100'' содержит серию электролизных ячеек 40, состоящую из межсоединенных промежуточных ячеек, расположенных между концевым блоком 26 на стороне катода и концевым блоком 27 на стороне анода на противоположных концах указанной серии в продольном направлении.

Концевой блок 26 на стороне катода замыкает серию электролизных ячеек 40 на катодной стороне пакета 100''. Внутренняя поверхность концевого блока 26 на стороне катода находится в непосредственном соприкосновении с первой ячейкой 40 указанной серии, а наружная поверхность концевого блока 26 на стороне катода на практике открыта в окружающую среду. Концевой блок 26 на стороне катода сам по себе имеет модульное строение; он содержит контактную пластину 4 на стороне катода с рассматриваемой внутренней поверхностью, изоляцию 3 на стороне катода, расположенную на указанной контактной пластине 4 на стороне катода, и концевую пластину 2 на стороне катода с указанной наружной поверхностью, расположенной на изоляции 3 на стороне катода. Концевая пластина 2 на стороне катода содержит отверстия, связанные по газу / текучей среде соответственно с катодными и/или анодными системами каналов перемещения пакета 100'' через соответствующие отверстия, сформированные в изоляции 3 и контактной пластине 4 и надлежаще выровненные с рассматриваемыми отверстиями, т.е. входом 21 газа для подачи СО2, входом 23 текучей среды для подачи анолита и выходом 24 текучей среды для выпуска отработанного анолита (и анодного продукта). В собранном состоянии пакета 100'', отверстия, сформированные в концевом блоке 26 на стороне катода на одной оси друг с другом, образуют непрерывные продольные уплотненные проточные каналы, каждый из которых выходит в соответствующее отверстие первой электролизной ячейки 40. В данном случае, уплотнение обеспечено за счет уплотнительных элементов соответствующего размера, предпочтительно в виде уплотнительных колец 15, 16, 17, выполненных из коррозионно-стойкой пластмассы (например, марки Viton8), расположенных между концевой пластиной 2 и изоляцией 3, изоляцией 3 и контактной пластиной 4, а также между контактной пластиной 4 и указанной первой ячейкой по окружности соответствующих отверстий. Концевая пластина 2 на стороне катода служит в качестве элемента механического упрочнения и для повышения непроницаемости пакета 100'' под давлением за счет сквозных винтов 1. Изоляция 3 на стороне катода служит в качестве электроизоляции между концевой пластиной 2 и контактной пластиной 4 на стороне катода. Изоляция 3 на стороне катода также вмещает напорную камеру на стороне катода, предотвращающую возможные смещения внутренних компонентов пакета 100'' в сторону концевой пластины 2 на стороне катода при повышении давления пакета 100'' после начала его работы. Указанная напорная камера выполнена в виде полости в основной части изоляции 3 на стороне катода и проходит на некоторый участок концевой пластины 2 на стороне катода, когда пакет 100'' собран. В таком случае, напорная камера на стороне катода уплотнена уплотнительным кольцом 15, размещенным в кольцевом желобе по окружности указанной полости в изоляции 3 на стороне катода между изоляцией 3 и концевой пластиной 2. Кроме того, контактная пластина 4 на стороне катода обеспечивает электрическое соединение с внешним источником электроэнергии, одновременно функционируя как токораспределительный элемент, равномерно распределяющий электрический ток, полученный из указанного power источник через внутреннюю поверхность концевого блока 26 на стороне катода по крайней снаружи поверхности каждой первой ячейки в серии промежуточных ячеек 40. Контактная пластина 4 на стороне катода также облегчает подачу газообразного СО2 в первую электролизную ячейку 40 пакета 100'', а также ввод жидкого анолита в первую электролизную ячейку 40 пакета 100'' и выпуск отработанного анолита из нее.

Концевой блок 27 на стороне анода замыкает серию электролизных ячеек 40 на анодной стороне пакета 100''. Внутренняя поверхность концевого блока 27 на стороне анода находится в непосредственном соприкосновении с последней, т.е. n-ой, ячейкой 40 указанной серии, а наружная поверхность концевого блока 27 на стороне анода на практике открыта в окружающую среду. Концевой блок 27 на стороне анода сам по себе имеет модульное строение; он содержит контактную пластину 11 на стороне анода с рассматриваемой внутренней поверхностью, изоляцию 12 на стороне анода, расположенную на указанной контактной пластине 11 на стороне анода и концевую пластину 13 на стороне анода с указанной наружной поверхностью, расположенную на изоляции 12 на стороне анода.

Концевая пластина 13 на стороне анода содержит отверстие, связанное по газу с катодной системой каналов перемещения пакета 100'' через соответствующие отверстия, сформированные в изоляции 12 на стороне анода и контактной пластине 11 на стороне анода и надлежаще выровненные с рассматриваемым отверстием, т.е. выходом 22 газа для выпуска СО2 и катодного продукта. В собранном состоянии пакета 100'', отверстия, сформированные в концевом блоке 27, на стороне анода на одной оси друг с другом образуют непрерывный продольный уплотненный проточный канал, выходящий в соответствующее отверстие последней электролизной ячейки 40. В данном случае, уплотнение обеспечено за счет уплотнительных элементов соответствующего размера, предпочтительно в виде уплотнительных колец, размещенных между указанной последней ячейкой и контактной пластиной 11 на стороне анода, контактной пластиной 11 на стороне анода и изоляцией 12 на стороне анода, а также между изоляцией 12 на стороне анода и концевой пластиной 13 на стороне анода по окружности указанных отверстий; рассматриваемые уплотнительные кольца аналогичны/эквивалентны уплотнительным кольцам, применяемым в концевом блоке 26 на стороне катода. В данном случае, контактная пластина 11 на стороне анода обеспечивает электрическое соединение с внешним источником электроэнергии, одновременно функционируя как токораспределительный элемент, равномерно распределяющий электрический ток, полученный из указанного источника энергии, через внутреннюю поверхность концевого блока 27 на стороне анода по крайней снаружи поверхности каждой последней ячейки в серии промежуточных ячеек 40. Контактная пластина 11 на стороне анода также облегчает выпуск газообразного СО2, смешанного с продуктом электролиза, из последней электролизной ячейки 40 пакета 100''. Изоляция 12 на стороне анода служит в качестве электроизоляции между контактной пластиной 11 на стороне анода и концевой пластиной 13 на стороне анода. Изоляция 12 на стороне анода также вмещает напорную камеру на стороне анода, πредтвращающую возможные смещения внутренних компонентов пакета 100'' в сторону концевой пластины 13 на стороне анода, при повышении давления пакета 100'' после начала его работы. Указанная напорная камера выполнена в виде полости в основной части изоляции 12 на стороне анода и проходит на некоторый участок концевой пластины 13 на стороне анода, когда пакет 100'' собран. В таком случае, напорная камера на стороне анода уплотнена уплотнительным кольцом 15, размещенным в кольцевом желобе по окружности указанной полости в изоляции 12 на стороне анода между изоляцией 12 и концевой пластиной 13 на стороне анода. Кроме того, концевая пластина 13 на стороне анода служит в качестве элемента механического упрочнения и для повышения непроницаемости пакета 100'' под давлением за счет винтовых гаек 14 с прокладками, навинченных на винты 1, проходящих через всю конструкцию пакета 100'' в расточках 1а от концевой пластины 2 на стороне катода. Согласно общепринятой практике, контактная пластина 4 на стороне катода и контактная пластина 11 на стороне анода электрически соединены соответственно с отрицательным и положительным полюсами внешнего источника энергии.

В примерах на Фиг. 5, 5А и 5В, изображающих виды двухкомпонентной сборной биполярной пластины 40' соответственно снизу, в поперечном разрезе по оси А-А и в поперечном разрезе по оси В-В, первый компонент 40а сборки 40' (т.е. анодный токоприемник 10 в одной ячейке) и второй компонент 40b сборки 40' (т.е. катодный токоприемник 5(а, b, с, d) в одной ячейке) содержат на своих противоположных боковых поверхностях некоторые элементы систем каналов перемещения катодной и анодной сторон. В частности, первый компонент 40а содержит входные/выходные отверстия для систем проточных каналов на стороне катода и на стороне анода в пределах ячейки 40'. Указанными отверстиями являются: входной канал 41 перемещения газа в ячейку и выходной канал 42 перемещения газа из ячейки для подачи и перемещения газа (т.е. СО2, желаемого продукта) на катодной стороне в сборной биполярной пластине 40', а также канал 48 входа анолита в ячейку, канал 49 выхода анолита из ячейки, канал 43 перемещения анолита в ячейке и канал 44 перемещения анолита и анодного продукта в ячейке для подачи и перемещения текучей среды (т.е. анолита; отработанного анолита с анодным продуктом, например, газообразным 02) на анодной стороне в сборной биполярной пластине 40'. Первый компонент 40а также содержит внутриплоскостную систему проточных каналов 5' текучей среды определенной геометрии на/в своей боковой поверхности, обращенной, при нахождении в составе пакета, в сторону концевого блока на стороне катода. Указанные отверстия ведут от указанной боковой поверхности к противоположной боковой поверхности первого компонента 40b, где каждое из указанных отверстий ведет в соответствующую полость, полностью окружающую его, т.е. полости 33а, 33b, 33с, 33d. Указанные полости и отверстия создают связь по текучей среде с соответствующими продольными проточными каналами 41', 42', 43', 44' текучей среды, сформированными во втором компоненте 40b. Указанный второй компонент 40b также содержит канал 46 входа газа в ячейку и канал 47 выхода газа из ячейки для подачи и перемещения газа (т.е. СО2, желаемого продукта) на катодной стороне в сборной биполярной пластине 40', а также внутриплоскостную систему проточных каналов 5'' газа определенной геометрии (см. Фиг. 9). Указанные полости снабжены соответствующими уплотнительными элементами, в частности - уплотнительными кольцами 16, 17, 17', 19, выполненными из коррозионно-стойкой пластмассы (например, Viton8) для уплотнения проточных каналов, когда пакет собран, и поддержания преобладающего давления в пакете во время работы.

Первый и второй компоненты 40а, 40b сборки 40' выполнены из того же электропроводного состава, что и остальные части пакета, обеспечивающие проведение электричества, например, титана, нержавеющей стали, разнообразных сплавов и композиционных материалов. Отверстия и полости сформированы способом механической обработки, в частности - фрезерования на станке с числовым программным управлением (ЧПУ).

Из Фиг. 4 видно, что после сборки предлагаемого пакета 100'' электролизера СО2 между концевыми блоками 26, 27 на стороне катода и на стороне анода расположены n по существу идентичных промежуточных электролизных ячеек 40, причем электролизные ячейки 40 соединены друг с другом (i) последовательно с точки зрения управления мощностью (электрическим током) пакета 100'', (ii) параллельно с точки зрения подачи и перемещения анолита в пакете 100'' и (iii) последовательно, или параллельно, или комбинированно с точки зрения с точки зрения подачи и перемещения СО2 в пакете 100''. Каждая ячейка 40 сформирована из двухкомпонентных сборных биполярных мембран 40' (см. Фиг. 5А и 5В). В частности, каждая ячейка 40 содержит первый (анодный) компонент 40а /-ной сборной биполярной мембраны 40', второй (катодный) компонент 40b соседней, т.е. (j-1)-ной сборной биполярной мембраны 40' (в данном случае, 1<j<n, целое число), раскрытую выше мембраноэлектродную сборку, расположенную между первым и вторым компонентами 40а, 40b, и проставочный элемент 9а, 9b на стороне анода, вставленный между первым и вторым компонентами 40а, 40b сборной биполярной мембраны 40' в ее периферийной области. Признак (i) является следствием электрической связи между следующими друг за другом ячейками 40 в пакете 100''. Признак (ii) является следствием физического построения, т.е. числа продольных каналов, выполненных в проставочных элементах 9а, 9b на стороне анода для перемещения газа на катодной стороне, и фактической ориентации, в которой тот или иной проставочный элемент 9а, 9b расположен в пакете 100''. В частности, на Фиг. 10А показано, что один продольный канал 36 выполнен в проставочных элементах 9а для применения при соединении двух соседних ячеек с возможностью образования последовательного проточного канала газа на катодной стороне пакета 100''; соответствующая конфигурация ячейки проиллюстрирована в разобранном виде на Фиг. 12А. Кроме того, на Фиг.10В показано, что два продольных канала 36 выполнены в проставочном элементе 9b для применения при соединении двух соседних ячеек с возможностью образования проточных каналов газа, проходящих параллельно на катодной стороне пакета 100''; в данном случае, продольные каналы 36 сформированы в диаметрально противоположных местах проставочного элемента 9b. Соответствующая конфигурация ячейки проиллюстрирована в разобранном виде на Фиг. 12В.

Далее будет подробнее раскрыто управление газом на стороне катода и управление текучей средой на стороне анода для предпочтительного варианта осуществления многоячейкового пакета 100'' электролизера, содержащего три индивидуальные ячейки 40 или сборные биполярные пластины 40'. В частности, Фиг. 6 изображает 3-ячейковый пакет 100' электролизера в поперечном разрезе по оси А-А на Фиг. 3А с газовым трактом пакета, обозначенным серым цветом; в данном случае, пакет 100' собран с образованием параллельной конфигурации газовых трактов индивидуальных ячеек 40 с точки зрения подачи и перемещения СО2 в пакете 100'. Фиг. 7 иллюстрирует 3-ячейковый пакет 100' электролизера в поперечном разрезе по оси А-А на Фиг. 3А с газовым трактом пакета, также обозначенным серым цветом; в данном случае, пакет 100' собран с образованием последовательной конфигурации газовых трактов индивидуальных ячеек 40 с точки зрения подачи и перемещения СО2 в пакете 100'. Фиг. 8 изображает 3-ячейковый пакет 100' электролизера в поперечном разрезе по оси В-В на Фиг. 3А с трактом текучей среды пакета, обозначенная серым цветом; в данном случае, пакет 100' собран с образованием любой из последовательной и параллельной конфигураций индивидуальных ячеек 40 с точки зрения подачи и перемещения СО2 в пакете 100', при этом тракты текучей среды ячеек объединены с образованием параллельной конфигурации тракта текучей среды пакета с точки зрения подачи и перемещения анолита в пакете 100'.

Фиг. 6 иллюстрирует непрерывный газовый тракт пакета, проходящий от входа 21 газа к выходу 22 газа через напорную камеру 31 на стороне катода, сформированную в концевом блоке на стороне катода, в частности в изоляции 3 на стороне катода, далее через расточки, сформированные в изоляции 3 на стороне катода и контактной пластине 4 на стороне катода, выходящие во вход 46 газа в ячейку, сформированный в катодном токоприемнике, далее через указанный вход 46 газа в ячейку 46 в желоба 45 схемы 5'' потока (см. Фиг. 9), сформированные в поверхности катодного токоприемника, обращенной к газодиффузионному слою на стороне катода, и в первую электролизную ячейку 40, расположенную в серии применяемых ячеек 40. Газовый тракт пакета проходит далее в виде внутри плоскостного газового тракта первой ячейки 40, образованной между токоприемником на стороне катода и газодиффузионным слоем на стороне катода, находящимися в частичном соприкосновении друг с другом, и выходит из первой ячейки 40 через выход 47 газа из ячейки, связанный по газу с уплотненной полостью 33b; указанная полость 33b сформирована в поверхности анодного токоприемника. Газовый тракт пакета далее проходит от указанной полости 33b через выходной канал 35 перемещения газа, далее через расточки, сформированные в контактной пластине 11 на стороне анода и изоляции 12 на стороне анода, в напорную камеру 32 на стороне анода, сформированную в концевом блоке на стороне анода, в частности - в изоляции 12 на стороне анода, далее из указанной напорной камеры 32 на стороне анода к выходу 22 газа. В данном случае, выходной канал 35 перемещения газа образован выходными каналами 42' перемещения газа из ячейки (см. Фиг. 9), сформированными в катодном токоприемнике, внутренним каналом 36 перемещения газа проставочного элемента 9b на стороне анода (см. Фиг. 10В) и выходным каналом 42 перемещения газа из ячейки, сформированным в анодном токоприемнике (см., например, Фиг. 11А).

Кроме того, для подачи СО2 во вторую и любые последующие ячейки 40, тракт пакета проходит от напорной камеры 31 на стороне катода через входной канал 34 перемещения газа в уплотненные полости 33а, сформированные в указанной поверхности анодного токоприемника индивидуальных ячеек 40, причем каждая из полостей 33а соединена с входом 46 газа в ячейку ячейки 40. Таким образом, в работе, все ячейки 40 связаны по газу с указанным входным каналом 34 перемещения газа, что означает то, что конфигурация перемещения газа пакета 100' электролизера является параллельной. Входной канал 34 перемещения газа, образованный входным каналом 41 перемещения газа в ячейку, сформированным в катодном токоприемнике, дополнительным внутренним каналом 36 перемещения газа проставочного элемента 9b на стороне анода и входным каналом 41 газа в ячейку, заканчивается концом входного канала 34а перемещения газа, т.е. представляет собой глухой желоб.

Фиг. 7 иллюстрирует непрерывный газовый тракт пакета, проходящий от входа 21 газа к выходу 22 газа. В данном случае, когда многоячейковый пакет 100' электролизера собран, за счет (Г) применения проставочного элемента 9а на стороне анода с единственным внутренним каналом 36 перемещения газа (вместо двух) и того, что (ii) указанный проставочный элемент 9а на стороне анода расположен в соседних ячейках в ориентации с поворотом на 180° вокруг оси, перпендикулярной проставочному элементу 9а в его центре, тракт пакета образует последовательно соединенные тракты ячеек в результате разбиения входного канал 34 перемещения газа и выходного канала 35 перемещения газа (см. Фиг. 6).

Фиг. 8 иллюстрирует непрерывный тракт текучей среды пакета, проходящий от входа 23 текучей среды к выходу 24 текучей среды через непрерывный канал перемещения входного потока, образованный сквозным каналом 43' в катодном токоприемнике, сквозным каналом 38 в проставочном элементе и сквозным каналом 43 в анодном токоприемнике электролизных ячеек, далее через уплотненные полости 33с, связанные по потоку с входами 48 текучей среды в ячейки, далее через схемы 5' потока и сквозные каналы 49 в уплотненные полости 33d, далее из полостей 33d, связанных по текучей среде с непрерывным каналом перемещения выходного потока, образованным сквозным каналом 44 в анодном токоприемнике, сквозным каналом 39 в проставочном элементе и сквозным каналом 44' в катодном токоприемнике электролизных ячеек.

Далее на примерах Фиг. 9-11 будут подробнее раскрыты конструктивные компоненты одной электролизной ячейки 40, например, проиллюстрированной на Фиг. 4 в разобранном виде, сформированной из двухкомпонентных сборных биполярных пластин 40'.

В частности, Фиг. 9 изображает четыре возможных варианта осуществления катодного токоприемника 5а, 5b, 5 с, 5d (образующего второй компонент 40b применяемых двухкомпонентных сборных биполярных пластин), причем каждый вариант осуществления содержит ту или иную систему внутриплоскостных проточных каналов или схему 5'' потока. Схема 5'' потока играет решающую роль в обеспечении равномерной подачи СО2 на катодную сторону ячеек и эффективного отбора продукта из них. В данном случае, подача СО2 происходит по проходящему продольно каналу 46 входа газа в ячейку, а отбор продукта осуществляют по каналу 47 выхода газа из ячейки, также проходящему в продольном направлении. Между указанными входным и выходным каналами 46 и 47 происходит перемещение газообразного СО2 и его непрерывное участие в реакции электролиза на катоде и, как следствие, конверсия в газообразный продукт в желобах 45 непрерывной схемы 5'' потока, находящихся в соприкосновении с мембраноэлектродной сборкой (не показана). Как видно из Фиг. 9, в трех примерах конфигурации потока, а именно -конфигурациях потока на Фиг. 5(а) - 5(c), соответствующих лабиринтной схеме потока, схеме потока типа сдвинутых окружностей и радиальной двойной спиральной схеме потока, газообразный СО2 подают в центре, т.е. канал 46 входа газа в ячейку расположен в центре катодного токоприемника, и отбирают по всей окружности наружного кольца, т.е. канал 47 выхода газа из ячейки расположен в периферийной части катодного токоприемника. Фиг. 5d) иллюстрирует дополнительную конфигурацию потока, при которой СО2 подают по периметру катодного токоприемника и отбирают, например, в диаметрально противоположном месте катодного токоприемника после прохождение по двойной спиральной схеме, т.е. и канал 46 входа газа в ячейку, и выходной канал 47 расположены в периферийной области катодного токоприемника. Неожиданно было установлено, что, в отличие от топливных элементов, наилучшие показатели во всех случаях демонстрировали схемы потока с подачей СО2 в центре схемы потока.

Следует отметить, что для применения катодных токоприемников 5а, 5b, 5 с, 5d других схем 5'' потока совместно с тем же анодным токоприемником 10 в многослойном пакете, иначе говоря - для применения второго компонента 40b различных схем 5'' потока двухкомпонентной биполярной пластины 40' с единственным типом первого компонента 40а (т.е. с уникальной схемой потока 5'), входной канал перемещения газа 41 сформирован особым образом. В частности, форма указанного входного канала перемещения газа 41 является круглой на стороне второго компонента 40b со схемой 5'' потока и узкой продолговатой на противоположной стороне второго компонента 40b для покрытия канала 46 входа газа в ячейку независимо от того, сформирован ли он в центре или в периферийной области второго компонента 40b.

Фиг. 10A и 10В изображают возможные варианты осуществления проставочных элементов 9а, 9b на стороне анода, предназначенных для размещения между катодным токоприемником и анодным токоприемником в каждой электролизной ячейке 40 многоячейкового пакета 100', 100'' электролизера для создания соответственно последовательной или параллельной конфигурации проточного канала газа на стороне катода. Эти два типа проставочных элементов 9а, 9b на стороне анода по существу идентичны, за исключение числа внутренних каналов 36 перемещения газа, проходящих в продольном направлении. В случае выбора данной уникальной конструкции, проставочные элементы на стороне анода представляют собой проставочные элементы, выполненные с возможностью функционирования в качестве средства выбора пути соединения друг с другом трактов двух соседних ячеек в газовом тракте пакета электролизера. Проставочные элементы 9а, 9b на стороне анода выполнены из диэлектриков, предпочтительно - из пластмасс или тефлона. Таким образом, указанные проставочные элементы 9а, 9b на стороне анода просты и дешевы в изготовлении, даже в промышленных масштабах и автоматизированным способом.

Фиг. 11 изображает анодный токоприемник 10 (образующий первый компонент 40а двухкомпонентных сборных биполярных пластин), применяемый в предлагаемых пакетах электролизера СО2, при этом Фиг. 11А - это вид сверху, а Фиг. 11В - вид снизу анодного токоприемника 10, с выделением полостей 33а, 33b, 33c, 33d, выполненных для создания уплотненного соединения по газу / текучей среде для управления газом / текучей средой пакета, а также для вмещения необходимых уплотнительных элементов, т.е. разнообразных уплотнительных колец.

И наконец, Фиг. 12А и 12В иллюстрируют в разобранном виде одну ячейку 40 многоячейкового пакета электролизера, собранного с образованием соответственно последовательной и параллельной конфигураций потока газа на стороне катода. Фиг. 12А и 12В также демонстрируют преимущество применяемого модульного строения. В частности, применение вместо проставочного элемента 9а на стороне анода с единственным внутренним каналом 36 перемещения газа проставочного элемента 9b на стороне анода, содержащего два внутренних канала 36 перемещения газа, позволяет без труда менять конфигурацию потока рассматриваемой ячейки 40 с последовательной на параллельную и наоборот. Т.е. просто разобрав пакет электролизера на ячейки, а любую из ячеек на компоненты, заменив проставочный элемент(-ы) на стороне анода проставочным элементом(-ами) на стороне анода, нужным для желаемой конфигурации потока газа на стороне катода, затем повторно собрав каждую ячейку из компонентов, а затем собрав пакет из ячеек, можно получить многоячейковый пакет электролизера с желаемым вариантом управления потоком газа. Таким образом, предлагаемый многослойный пакет электролизера можно просто и быстро приспосабливать к производственным нуждам и практически без промедления.

Далее изобретение и его преимущества будут дополнительно раскрыты на примере экспериментальных измерений, проведенных на пакетах электролизера СО2, выполненных с одной или тремя ячейками, в последнем случае соединенным последовательно / параллельно.

Как сказано выше, предлагаемый пакет электролизера СО2 выполнен с по меньшей мере одной, предпочтительно - с более чем одной ячейками, т.е. его основная часть, осуществляющая электролиз СО2, образована индивидуальными электролизными ячейками, электрически соединенными последовательно, а с точки зрения управления газом в пакете - с образованием последовательной или параллельной конфигурации; число ячеек, применяемых для построения пакета, достигает десяти или более и предпочтительно находится в диапазоне от двух до семи, более предпочтительно - от трех до шести, и наиболее предпочтительно составляет три, или четыре, или пять, или шесть.

Пример 1 - Работа

Данный пример содержит краткое сравнение некоторых рабочих характеристик 3-ячейкового пакет, собранного с образованием последовательной конфигурации, а затем - параллельной конфигурации (с точки зрения управления газом на стороне катода), и 1-ячейкового пакета (т.е. одной ячейки).

Фиг. 13 иллюстрирует эффекты увеличения числа индивидуальных электролизных ячеек, применяемых в возможном варианте осуществления предлагаемого пакета, собранного с образованием последовательной или параллельной конфигурации потока газа. В частности, на графике (а) представлены конверсии СО2 в ходе электролиза при ΔU=-2.75 В / ячейка, возможные при применении 1-ячейкового и 3-ячейкового последовательно соединенного пакета при разных расходах подачи СО2. На графике (b) представлена конверсия СО2 в ходе электролиза при разных напряжениях пакета, возможная при применении одной ячейки или трех параллельно соединенных ячеек, (при идентичной нормированной подаче газа в ячейки). Серия измерений выполнена с подачей анолита KOH в концентрации 1М температурой Τ=50°С к аноду (с расходом подачи 1.5 дм3 мин-1). В качестве слоя катодного катализатора, 3 мг/см-2 серебра (Ag) было иммобилизовано на угольной бумаге «Sigracet39BC» путем напыления. В качестве анодного катализатора, 1 мг/см-2 иридиевой черни было иммобилизовано на пористой титановой фритте. Оба слоя катализатора содержали 15 масс. % иономера «Sustanion». Катодное отделение было продуто увлажненным (деминерализованной водой комнатной температуры) СО2. Кроме того, был задан расход СО2 8.3 см3 см-2 мин-1 для измерений представленных на (b).

Как видно из графика (а), когда три электролизные ячейки соединены последовательно (по сравнению с 1-ячейковым пакетом в тех же условиях):

• улучшается конверсия СО2;

• данный эффект тем более выражен, чем выше расход; и

• достигнута конверсия приблизительно 40%.

Как видно из графика (b), когда три электролизные ячейки соединены параллельно (по сравнению с 1-ячейковым пакетом в тех же условиях):

• можно увеличить число ячеек без изменения рабочих характеристик;

• поток СО2 внутри пакета разделен равномерно; и