Изобретение относится к машиностроению, а именно к оборудованию, имеющему несколько (два и более) режущих элементов и предназначенному для одновременного разрезания по двум или нескольким линиям реза автомобильных покрышек с металлокордом, а также других изделий, изготовленных из слоистого материала, включающего несколько слоев резины, армированной текстильным и металлическим кордом.

Аналогом заявляемого изобретения является устройство для одновременного разрезания по нескольким линиям реза армированного композиционного материала, включающее металлический цилиндр с выемками и расположенные соответственно выемкам заточенные дисковые металлические лезвия, толщина которых больше ширин выемок в металлическом цилиндре (см. патент RU №2315694 С1, МПК В29В 11/02, 2006). Существенные признаки аналога «металлический цилиндр с выемками, дисковые металлические лезвия» совпадают с существенными признаками заявляемого изобретения.

Недостатком аналога являются низкое качество реза при разрезании одновременно двумя дисковыми металлическими лезвиями с двухсторонней заточкой армированных частей покрышки, в частности каркасно-брекерно-протекторного браслета, а также дополнительное сопротивление процессу резания из-за вынужденного изгиба разрезаемого материала, находящегося между дисковыми лезвиями, в результате вытеснения разрезаемого материала в направлении от металлического цилиндра к центрам вращения дисковых лезвий из-за того, что по мере погружения дисковых лезвий с двухсторонней заточкой в разрезаемый материал расстояние между их внутренними поверхностями в зоне контакта с разрезаемым материалом уменьшается, что неизбежно приводит к сжатию разрезаемого материала в направлении вдоль оси металлического цилиндра и, как следствие, его изгибу.

Наиболее близким к заявляемому изобретению (принятому нами за прототип) является устройство для одновременного разрезания по двум или нескольким линиям реза покрышки с металлокордом, включающее металлический цилиндр с выемками и расположенные соответственно выемкам заточенные дисковые металлические лезвия, толщины которых больше ширин выемок в цилиндре, причем дисковые лезвия выполнены с односторонней заточкой, конические поверхности которых обращены наружу от зоны резания материала, находящегося между дисковыми лезвиями (см. патент RU №89450 U1, МПК В29В 11/02, 10.12.2009, Бюл. №34).

Недостатком прототипа является не всегда качественное и надежное разрезание покрышки по всем линиям реза из-за возможного неодинакового прижатия дисковых лезвий к боковым граням выемок металлического цилиндра, вызванного, например, возможной несоосностью валов дисковых металлических лезвий и металлического цилиндра с выемками из-за неточности сборки, неравномерным по длине прогибом этих валов, неодинаковым износом дисковых металлических лезвий в процессе резания, в результате чего диаметры окружностей режущих кромок металлических лезвий становятся разными. При установке таких металлических лезвий на одном валу, параллельном валу, на котором установлен металлический цилиндр с выемками, не обеспечивается одинаковое усилие прижатия каждого металлического лезвия к боковым граням выемок металлического цилиндра. Кроме того, из-за разных диаметров окружностей режущих кромок металлических лезвий их окружные скорости становятся разными, что неизбежно приводит к смещению разрезаемого материала относительно экваториальной плоскости разрезаемой покрышки и к неполному прорезанию материала металлическим лезвием с меньшим диаметром режущей кромки.

Другим недостатком прототипа является то, что при разрезании покрышка не только прокатывается между металлическими лезвиями и металлическим цилиндром, но и поворачивается по направлению вращения металлического цилиндра относительно наружной его поверхности, при этом наружная (еще не разрезанная) поверхность покрышки прижимается к режущим кромкам металлических лезвий на значительном удалении от зоны резания, образуя волну, что нарушает правильное вхождение разрезаемого материала беговой части покрышки в зону реза и правильное ведение процесса резания.

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение качественного и надежного разрезания одновременно по двум или нескольким линиям реза покрышки с металлокордом за счет обеспечения правильного вхождения разрезаемого материала беговой части покрышки в зону резания (без образования волны разрезаемого материала перед нею) и независимо от степени износа металлических лезвий.

Для достижения указанного технического результата устройство для одновременного разрезания по двум или нескольким линиям реза покрышки с металлокордом, включающее металлический цилиндр с выемками и расположенные соответственно выемкам заточенные дисковые металлические лезвия, толщины которых больше ширин выемок в цилиндре, а их режущие кромки образованы одной конической и одной плоской поверхностью, перпендикулярной осям вращения дисковых лезвий и металлического цилиндра, при этом плоские поверхности лезвий обращены навстречу одна другой, каждое металлическое лезвие установлено с возможностью свободного вращения на отдельном валу, независимом от валов других металлических лезвий, причем оси валов всех металлических лезвий параллельны оси вращения металлического цилиндра с выемками, а каждое металлическое лезвие независимо от других лезвий может плотно контактировать (прижиматься) своими боковыми поверхностями режущей части с соответствующими боковыми гранями выемок в металлическом цилиндре. Кроме того, металлический цилиндр с выемками снабжен прижимным роликом, ось вращения которого параллельна оси вращения цилиндра и расположена вблизи перед входом разрезаемой покрышки в зону резания.

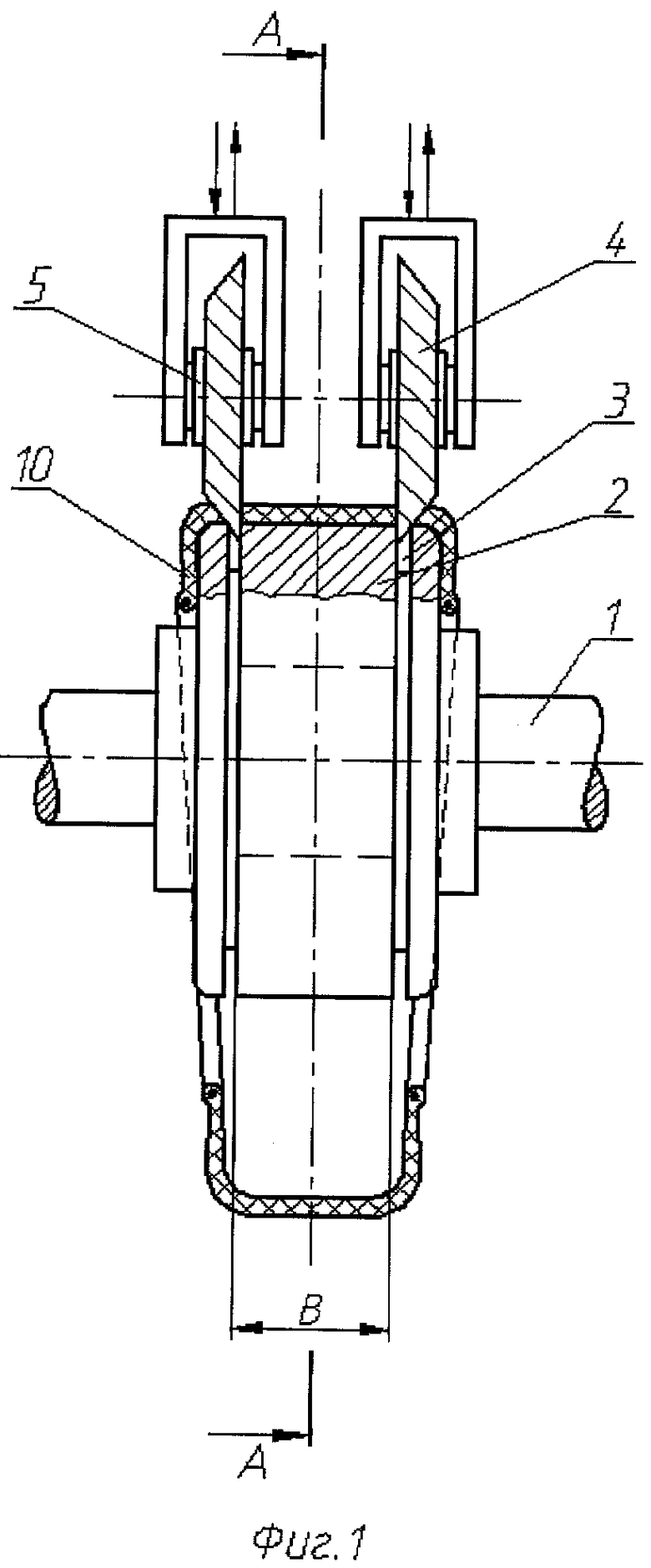

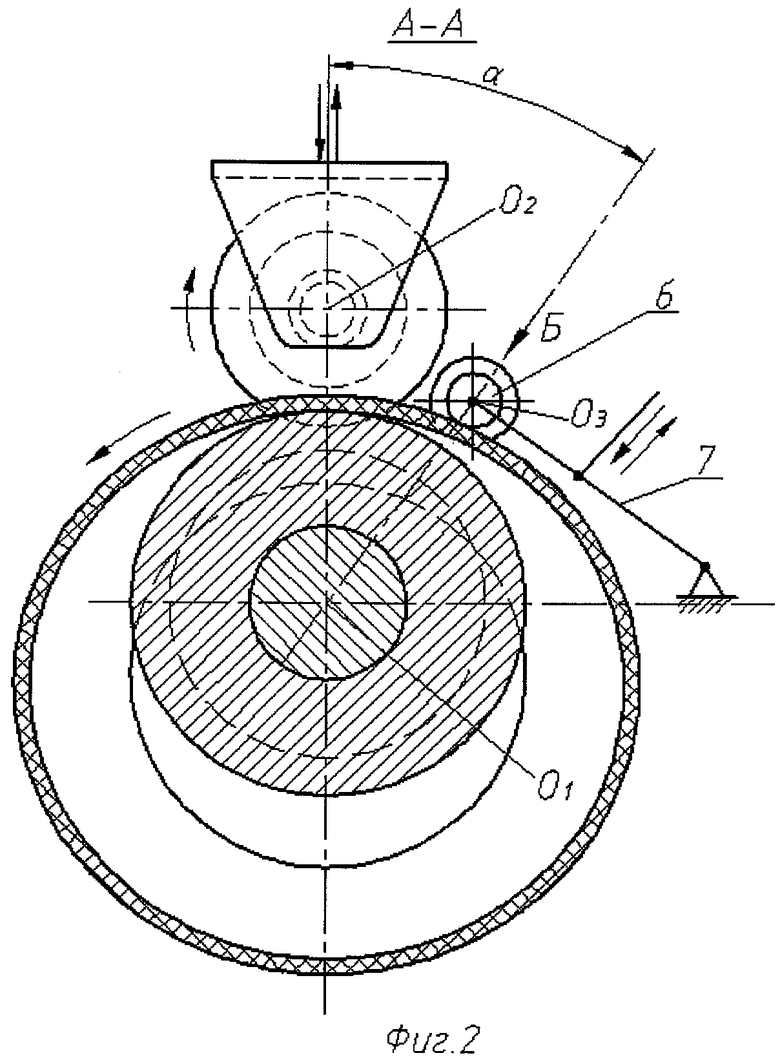

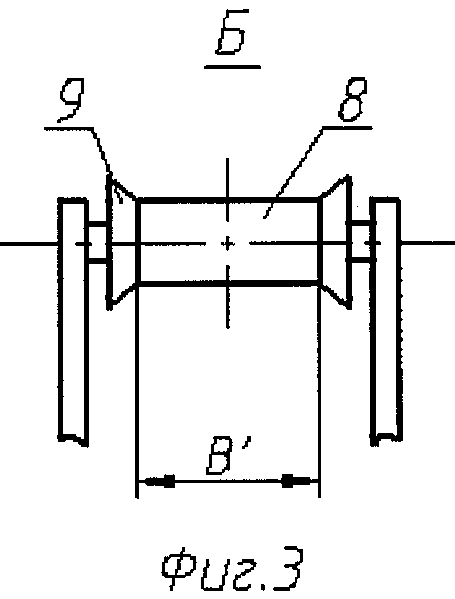

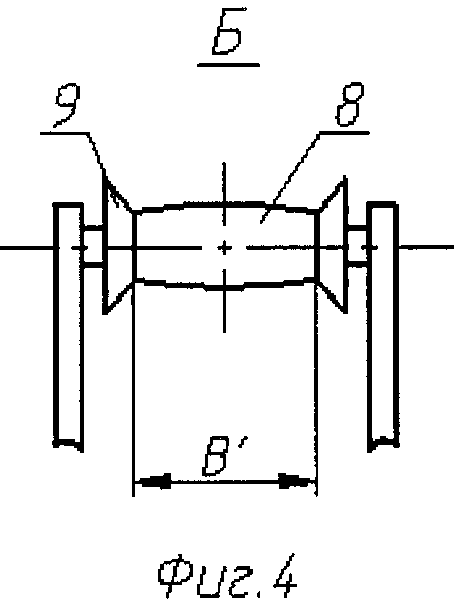

На фиг.1 изображено предлагаемое устройство, общий вид, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.3 и фиг.4 - вид Б на фиг.2.

Устройство содержит горизонтально расположенный вал 1 с приводом вращения (условно не показан), на котором установлен металлический цилиндр 2 с выемками 3; расположенные соответственно выемкам заточенные дисковые металлические лезвия 4, каждое из которых снабжено независимым механизмом прижатия (условно не показано) к соответствующей выемке в металлическом цилиндре 2 и изготовлено с возможностью свободного вращения на отдельном валу 5, причем оси вращения всех валов 5 параллельны между собой, а также оси вращения металлического цилиндра; свободно вращающийся на своей оси прижимной ролик 6, причем ось вращения прижимного ролика также параллельна оси вращения металлического цилиндра 2, а поворотный рычаг 7 прижимного ролика 6 снабжен механизмом прижатия (условно не показан) ролика к металлическому цилиндру.

Прижимной ролик 6 в средней части имеет цилиндрическую или бочкообразную поверхность 8, а по краям - реборды 9, установленные с возможностью осевого смещения с целью регулировки расстояния В' между ними (см. фиг.3 и фиг.4). Центр вращения О3 прижимного ролика расположен вблизи перед входом в зону резания таким образом, что угол смещения α линии, соединяющей центры вращения металлического цилиндра с выемками O1 и прижимного ролика О3 (линия O1O3), относительно линии, соединяющей центры вращения металлического цилиндра O1 и дисковых металлических лезвий O2 (линия O1O2) в момент разрезания покрышки лежит в пределах 0<α<90° (см. фиг.2).

Устройство работает следующим образом.

В момент, когда металлические лезвия и прижимной ролик находятся в исходном (отведенном от металлического цилиндра) положении на металлический цилиндр 2 с выемками 3 надевается покрышка 10 и тщательно центрируется. Затем сверху к покрышке прижимаются металлические лезвия 4 с усилиями, достаточными для прорезания невращающейся покрышки насквозь и прижатия кромок лезвий к боковым кромкам выемок в металлическом цилиндре. Далее к наружной поверхности покрышки прижимается ролик 6 с усилием, достаточным для прижатия покрышки к металлическому цилиндру в зоне действия прижимного ролика. После этого вал 1 и металлический цилиндр 2 вместе с прижатой к нему покрышкой 10 начинает вращаться и при этом покрышка за один оборот надежно разрезается на части сразу по всем линиям реза.

По окончании реза привод вала 1 отключается и тормозится, а металлические лезвия 4 и прижимной ролик 6 отводятся в исходные положения, фрагменты разрезанной покрышки 10 снимаются с металлического цилиндра и передаются на последующую переработку.

Установка металлических лезвий на отдельных, независимых друг от друга валах, и их независимое прижатие к наружной поверхности разрезаемой покрышки, а затем и к кромкам соответствующих выемок в металлическом цилиндре, а следовательно, и независимое их свободное вращение, обеспечивает качественное и надежное разрезание покрышки по всем линиям реза и по всей их окружности. Это важно потому, что качество реза и надежность резания возможны только тогда, когда надежно обеспечивается контакт режущих кромок металлических лезвий и боковых кромок соответствующих выемок в металлическом цилиндре и одинаковые окружные скорости режущих кромок металлических лезвий. При другом исполнении устройства, например при установке металлических лезвий на одном валу и одновременном (зависимом) прижатии их к соответствующим выемкам в металлическом цилиндре надежный контакт кромок лезвий и выемок не всегда обеспечивается. Это наблюдается, например, при неодинаковом износе (изменении диаметров) режущих кромок металлических лезвий и выемок металлического цилиндра, а также при неточности изготовления и сборки устройства, когда становится возможным неодинаковое межцентровое расстояние между металлическими лезвиями и металлическим цилиндром.

Качественному и надежному разрезанию покрышки одновременно по всем линиям реза способствует также специальный прижимной ролик 6, центральная часть 8 которого выполнена цилиндрической или бочкообразной формы (см. фиг.3 и фиг.4), а по краям он снабжен специальными ребордами 9.

Цилиндрическая или бочкообразная форма центральной части прижимного ролика способствует выпрямлению меридионального профиля разрезаемой покрышки перед входом ее в зону резания, что способствует выравниванию окружных скоростей стенки покрышки по ширине меридионального ее сечения и, как следствие, улучшает качество и надежность разрезания.

Наличие боковых рекорд прижимного ролика, расстояние В' между которыми (см. фиг.3 и фиг.4) подбирается в зависимости от ширины профиля меридионального сечения покрышки, способствует лучшему центрированию покрышки в экваториальной плоскости и удерживает ее от осевого смещения, что также улучшает качество и надежность разрезания одновременно по всем линиям реза. Для этого расстояние В' между ребордами в точках их касания с боковыми частями разрезаемой покрышки в момент разрезания (см. фиг.3 и фиг.4) выбирается в пределах В'=В+Δ, где В - расстояние между внутренними гранями крайних металлических лезвий (см. фиг.1); Δ≥0 - конструктивная прибавка, зависящая от формы и ширины профиля меридионального сечения покрышки.

Использование заявляемого изобретения обеспечит качественное и надежное разрезание одновременно по двум или нескольким линиям реза покрышки с металлокордом за счет обеспечения правильного вхождения разрезаемого материала беговой части покрышки в зону резания (без образования волны разрезаемого материала перед нею) и независимо от степени износа металлических лезвий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО РАЗРЕЗАНИЯ ПО ДВУМ ИЛИ НЕСКОЛЬКИМ ЛИНИЯМ РЕЗА ПОКРЫШКИ | 2012 |

|

RU2489256C1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО РАЗРЕЗАНИЯ ПО ДВУМ ИЛИ НЕСКОЛЬКИМ ЛИНИЯМ РЕЗА ПОКРЫШКИ | 2009 |

|

RU2416519C2 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШЕК | 2008 |

|

RU2388597C2 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2006 |

|

RU2315694C1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2006 |

|

RU2309843C1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2006 |

|

RU2309844C1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2006 |

|

RU2309842C1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2006 |

|

RU2318662C1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2007 |

|

RU2341370C1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2007 |

|

RU2341369C1 |

Изобретение относится к машиностроению, конкретно к оборудованию, предназначенному для разрезания по двум или одновременно по нескольким линиям реза покрышек с металлокордом. Устройство включает металлический цилиндр с выемками и расположенные соответственно выемкам заточенные дисковые металлические лезвия. При этом толщины лезвий больше ширин выемок в цилиндре. Режущие кромки образованы одной конической и одной плоской поверхностью, перпендикулярной осям вращения дисковых лезвий и металлического цилиндра. Причем плоские поверхности лезвий обращены навстречу одна другой. При этом каждое дисковое металлическое лезвие установлено с возможностью свободного вращения на отдельном независимом от других валу. Причем оси вращения всех валов параллельны между собой и оси вращения металлического цилиндра с выемками. При этом каждый вал с дисковым металлическим лезвием имеет независимый механизм прижатия дискового ножа к соответствующей выемке в цилиндре. Изобретение обеспечивает качественное и надежное разрезание одновременно по двум или нескольким линиям реза покрышки с металлокордом. 3 з.п. ф-лы, 4 ил.

1. Устройство для одновременного разрезания по двум или нескольким линиям реза покрышки с металлокордом, включающее металлический цилиндр с выемками и расположенные соответственно выемкам заточенные дисковые металлические лезвия, толщины которых больше ширин выемок в цилиндре, а их режущие кромки образованы одной конической и одной плоской поверхностью, перпендикулярной осям вращения дисковых лезвий и металлического цилиндра, причем плоские поверхности лезвий обращены навстречу одна другой, отличающееся тем, что каждое дисковое металлическое лезвие установлено с возможностью свободного вращения на отдельном независимом от других валу, причем оси вращения всех валов параллельны между собой и оси вращения металлического цилиндра с выемками, при этом каждый вал с дисковым металлическим лезвием имеет независимый механизм прижатия дискового ножа к соответствующей выемке в цилиндре.

2. Устройство по п.1, отличающееся тем, что металлический цилиндр с выемками снабжен прижимным роликом, ось вращения которого параллельна оси вращения цилиндра и расположена вблизи перед входом разрезаемой покрышки в зону резания.

3. Устройство по п.1, отличающееся тем, что угол смещения а линии, соединяющей центры вращения металлического цилиндра с выемками и прижимного ролика, относительно линии, соединяющей центры вращения металлического цилиндра с выемками и дисковых металлических лезвий в момент разрезания покрышки лежит в пределах 0<α<90°.

4. Устройство по п.1 или 2, отличающееся тем, что прижимной ролик снабжен двумя ребордами, расстояние В' между которыми в точках их касания с боковыми частями разрезаемой покрышки в момент разрезания выбирается в пределах В'=В+Δ, где В - расстояние между внутренними гранями крайних металлических лезвий; Δ≥0 - конструктивная прибавка, зависящая от формы и ширины профиля меридионального сечения покрышки.

| Направленная дистанционная защита | 1950 |

|

SU89450A2 |

| Устройство для продольной резки полимерных материалов | 1975 |

|

SU536056A1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ПОКРЫШКИ | 2006 |

|

RU2315694C1 |

| JP 8300293 А, 19.11.1996 | |||

| УСТРОЙСТВО для ПРОДОЛЬНОЙ РЕЗКИ полосового ПОЛИМЕРНОГО МАТЕРИАЛАi:.-K;iu;^:j-M-.xH?!it>&.iiMj| | 0 |

|

SU352781A1 |

Авторы

Даты

2012-02-10—Публикация

2010-11-30—Подача