Настоящее изобретение относится к способу управления процессом генерирования мощности путем сжигания кислородного топлива. В частности, настоящее изобретение относится к управлению сжиганием кислородного топлива в различных режимах нагрузки.

Сжигание кислородного топлива является одним из способов, предложенным для удаления CO2 из отработавших газов в котле энергоблока, например котла на пылевидном угле (ПУ) или котла со сжиганием в циркулирующем псевдоожиженном слое (ЦПС). Сжигание кислородного топлива основано на сжигании углеродосодержащего топлива в по существу чистом кислороде, обычно имеющего чистоту, по меньшей мере, 95%, с тем, чтобы в качестве основных компонентов отводимого из котла отработавшего газа выступали углекислый газ и вода. Посредством этого улавливание углекислого газа может производиться относительно легко, без необходимости его выделения из газового потока, основным компонентом которого является азот, как, например, при сжигании топлива с воздухом.

Расход кислорода в системе сжигания регулярно проверяется вместе с расходом топлива, что обеспечивает почти полное сжигание топлива. При обычном воздушном сжигании в режиме полной нагрузки, как правило, достаточно относительно низкого уровня, скажем, 3%, избыточного кислорода в отработавшем газе, чтобы сохранить СО отработавшего газа на довольно низком уровне, но при низкой нагрузке требуется более высокий уровень избыточного воздуха для максимального перегрева пара и завершения сжигания. Увеличение избыточного воздуха при низкой нагрузке приводит к снижению коэффициента полезного действия котла из-за повышенных тепловых потерь в дымовых трубах.

При обычном сжигании с использованием воздуха вредные воздействия, вызванные слишком высокими температурами горения, такие как увеличение выбросов NOx и возрастание коррозии или проблемы прочности материала стен печи зачастую решаются путем рециркуляции части отработавшего газа обратно в печь. При этом содержание кислорода во входном газе снижается с около 21% воздуха до более низкого значения, и температура горения тем самым понижается.

Одним из преимуществ сжигания кислородного топлива является возможность увеличения теплового КПД способа с использованием высоких температур горения. Тем не менее, сжигание почти чистого кислорода в качестве входного газа будет давать очень высокие температуры горения. Поэтому, чтобы избежать вредных воздействий слишком высоких температур горения, особенно при переводе котлов с воздушным сжиганием на сжигание кислородного топлива, для снижения среднего содержания кислорода во входном газе предпочтительно используется рециркуляция отработавшего газа.

В патенте США №6935251 раскрыт способ сжигания топлива в окислительном потоке, содержащем обогащенный кислородом газовый поток, смешанный с рециркулирующим отработавшим газом. В соответствии с этим способом скорость рециркуляции отработавшего газа регулируется, так что полученный массовый расход отработавшего газа меньше, чем соответствующий массовый расход отработавшего газа, полученный при использовании сжатого воздуха в качестве окислительного потока. При таком сокращенном массовом расходе отработавшего газа размер канала отработавшего газа и установленное в нем оборудование борьбы с загрязнением могут быть сведены к минимуму. В патенте США №6418865 предлагается перевод котла с воздушным сжиганием на сжигание кислорода путем регулирования скорости рециркуляции отработавшего газа для поддержания теплообмена согласно первоначальному описанию изобретения.

Одним из требований к способу генерирования мощности является его применимость для использования с высоким КПД в различных условиях потребления мощности. Обычно на практике сокращение объема производства пара достигается при эксплуатации котла с ограниченной скоростью подачи топлива и воздуха. В японской патентной публикации 2007-147162 раскрыт способ управления сжиганием в котле со сжиганием кислородного топлива, в котором кислород поступает в объеме, соответствующем нагрузке котла, а скорость рециркуляции отработавшего газа регулируется таким образом, чтобы достичь нужного поглощения тепла для производства пара.

При сжигании кислородного топлива, особенно когда массовый расход отработавшего газа меньше, чем при сжигании с воздухом, работа при низкой нагрузке может привести к искажениям в структуре потока отработавшего газа, что повышает риск эксплуатационных проблем, например, из-за чрезмерного загрязнения или накопления пыли на низкоскоростных участках канала отработавшего газа. Таким образом, существует потребность в усовершенствованном способе управления сжиганием кислородного топлива в различных режимах нагрузки.

Задачей настоящего изобретения является создание способа управления процессом генерирования мощности путем сжигания кислородного топлива при различных условиях нагрузки.

В соответствии с объектом настоящего изобретения создан способ управления процессом генерирования мощности на энергетической установке с котлом при сжигании углеродосодержащего топлива с по существу чистым кислородом, при этом способ в режиме полной нагрузки включает: (а1) подачу первого питающего потока углеродосодержащего топлива в печь; (b1) подачу первого питающего потока из по существу чистого кислорода в печь для сжигания первого питающего потока углеродосодержащего топлива в кислороде; (с1) отвод отработавшего газа через канал отработавшего газа из печи; (d1) отбор тепла из отработавшего газа с помощью теплообменных поверхностей, расположенных в канале отработавшего газа, и (е1) рециркуляцию части отработавшего газа через канал рециркуляции отработавшего газа, соединенного с каналом отработавшего газа ниже по потоку от теплообменных поверхностей, на первой скорости рециркулирующего потока в печь, для образования вместе с первым питающим потоком из по существу чистого кислорода первого входного газового потока, имеющего заданное среднее содержание кислорода, при этом отработавший газ отводится из печи на первой скорости отвода потока, и во втором режиме нагрузки, соответствующем максимум 90% полной нагрузки: (а2) подачу второго питающего потока углеродосодержащего топлива в печь; (b2) подачу второго питающего потока из по существу чистого кислорода в печь для сжигания второго питающего потока углеродосодержащего топлива в кислороде; (с2) отвод отработавшего газа через канал отработавшего газа из печи; (d2) отбор тепла из отработавшего газа с помощью теплообменных поверхностей, расположенных в канале отработавшего газа, и (е2) рециркуляцию части отработавшего газа через канал рециркуляции отработавшего газа на второй скорости циркулирующего потока в печь, для образования вместе со вторым питающим потоком из по существу чистого кислорода второго входного газового потока так, чтобы отвод отработавшего газа из печи производился на второй скорости отвода потока, при этом контролируется, чтобы вторая скорость рециркулирующего потока отличалась от первой скорости рециркулирующего потока на величину, обеспечивающую поддержание второй скорости потока отработавшего газа, по существу, на уровне первой скорости потока отработавшего газа для поддержания распределения теплоотдачи на теплопередающих поверхностях.

Предпочтительно, второй режим нагрузки соответствует максимум 80% полной нагрузки.

Предпочтительно, второй режим нагрузки соответствуют максимум 70% полной нагрузки.

Предпочтительно, среднее содержание кислорода в первом входном газовом потоке составляет по объему от около 20% до около 25%, а среднее содержание кислорода во втором входном газовом потоке составляет от 0,70 до 0,78 от среднего содержания кислорода в первом входном газовом потоке.

Предпочтительно, среднее содержание кислорода в первом входном газовом потоке составляет по объему от около 20% до около 25%, а среднее содержание кислорода во втором входном газовом потоке составляет от 0,72 до 0,75 от среднего содержания кислорода в первом входном газовом потоке.

Предпочтительно, среднее содержание кислорода в первом входном газовом потоке составляет по объему от около 40% до около 60%, а среднее содержание кислорода во втором входном газовом потоке составляет от 0,73 до 0,82 от среднего содержания кислорода в первом входном газовом потоке.

Предпочтительно, среднее содержание кислорода в первом входном газовом потоке составляет по объему от около 40% до около 60%, а среднее содержание кислорода во втором входном газовом потоке составляет от 0,77 до 0,81 от среднего содержания кислорода в первом входном газовом потоке.

Предпочтительно, способ дополнительно включает измерение скорости потока отработавшего газа.

Предпочтительно, способ дополнительно включает измерение скорости потока рециркуляции.

Предпочтительно, способ дополнительно включает управление скоростью второго рециркулирующего потока с помощью вентилятора.

Любая ссылка на скорость потока газа в данном описании означает объемный расход, если не указано иное. Под «питающим потоком из по существу чистого кислорода» подразумевается обогащенный кислородом поток, обычно имеющий чистоту, по меньшей мере, 95%, при этом источником кислорода может быть, например, криогенный воздушный сепаратор. Обычно питающий поток из по существу чистого кислорода во всех режимах нагрузки таков, что по существу весь питающий топливный поток будут сжигаться в кислороде, а это означает, что в потоке отработавшего газа содержится небольшое количество, например 3%, остаточного кислорода. Этот способ также регулярно содержит обычные меры для очистки отработавшего газа от примесей, таких как двуокись серы. Та часть отработавшего газа, который не подается повторно в печь, может отводиться из системы путем конденсации воды и отбора углекислого газа для его удаления или дальнейшего использования.

Согласно настоящему изобретению, расход второго топлива соответствует режиму пониженной нагрузки, т.е. 90% или менее от полной нагрузки. Второй режим нагрузки может составлять предпочтительно 80% или менее от полной нагрузки, или, что еще более предпочтительно, 70% или менее от полной нагрузки. В соответствии с настоящим способом скорость рециркуляции отработавшего газа в режиме пониженной нагрузки регулируется так, что скорость потока отводимого из печи газа остается достаточно большой. Имея высокую скорость потока отработавшего газа в режиме полной нагрузки, можно сохранять номинальную структуру потока отработавшего газа, а также распределение теплообмена на различных теплопередающих поверхностях в котле. На практике скорость потока отработавшего газа может устанавливаться на заданном значении или в заданном диапазоне, который зависит от рассматриваемых здесь условий. Данное значение или диапазон, естественно, подбираются так, чтобы гарантировать безупречную работу в режиме полной нагрузки. Таким образом, скорость потока отработавшего газа достаточна для предотвращения, например, нежелательного чрезмерного накопления пыли на низкоскоростных участках.

В соответствии с обычным способом, где скорость потока отработавшего газа уменьшается в режиме низких нагрузок, распределение тепла, поглощенного на различных теплопередающих поверхностях, может быть искажено из-за переменного относительного количества тепла, переносимого отработавшим газом. Так, например, количество перегретого пара или предварительно нагретой питательной воды в канале отработавшего газа может стать слишком небольшим в режиме низких нагрузок. Согласно настоящему изобретению, распределение теплообмена на различных теплопередающих поверхностях может поддерживаться даже в режиме низких нагрузок. Поскольку, согласно настоящему изобретению, достаточная скорость потока газа, отводимого из печи, достигается путем рециркуляции отработавшего газа, а не выбросом дополнительных объемов отработавшего газа в окружающую среду, то устраняется проблема снижения теплового КПД за счет тепловых потерь в дымовых трубах.

Согласно настоящему изобретению, рециркуляция отработавшего газа увеличивается в режиме низких нагрузок с тем, чтобы, по меньшей мере, частично компенсировать сокращение сжигания газа. Этот способ управления рециркуляцией отработавшего газа явно отличается от обычного способа, применяемого при воздушном сжигании, в котором рециркуляция отработавшего газа используется, чтобы избежать слишком высоких температур в печи. В режиме низких нагрузок, когда температура в печи уже уменьшилась из-за сниженной скорости подачи топлива, потребность в обычной рециркуляции отработавшего газа сведена к минимуму.

Предотвращение вредного снижения скорости потока отработавшего газа при низких нагрузках путем увеличения или, по меньшей мере, поддержания скорости потока рециркуляционного газа является особенно полезным при сжигании кислородного топлива, где, как правило, легкодоступно оборудование для обеспечения высокого уровня рециркуляции отработавшего газа, и компенсируемый газовый поток состоит в основном из сниженного количества CO2. Это явно контрастирует с воздушным сжиганием топлива, при котором рециркуляция отработавшего газа обычно применятся мало или отсутствует, а измененный отработавший газ при низких нагрузках включает в себя, в дополнение к сокращенному потоку углекислого газа, еще и значительную часть уменьшившегося потока азота. Таким образом, применение настоящего изобретения в области воздушного сжигания повлечет за собой высокие затраты, необходимые для осуществления мер по внедрению дополнительной интенсивной рециркуляции отработавшего газа при низких нагрузках.

При применении настоящего изобретения скорость потока рециркуляционного газа может быть увеличена при низкой нагрузке на то же количество в молях, на которое уменьшился питающий поток из по существу чистого кислорода. Таким образом, объемный расход отработавшего газа остается постоянным. Кроме того, скорость потока рециркуляционного газа может быть увеличена при низкой нагрузке на меньшую величину, или, по меньшей мере, скорость потока рециркуляционного газа должна предпочтительно поддерживаться на постоянном уровне. Во всех этих альтернативных вариантах доля отработавшего газа, повторно подаваемого в печь при низкой нагрузке, возрастает относительно той, что имеет место при полной нагрузке. Таким образом, среднее содержание кислорода во входном газе при низкой нагрузке уменьшается.

При модернизации котла с воздушным сжиганием с переводом его на сжигание кислородного топлива, как правило, требуется сохранить, насколько это возможно, оригинальную систему сжигания и, следовательно, предпочтительно сохранить, по меньшей мере, частично, оригинальную печь, канал отработавшего газа и теплопередающие поверхности. Таким образом, чтобы получить во входном газе среднее содержание кислорода, близкое к тому, что содержится в воздухе, в способе сжигания кислородного топлива в модернизированном котле предпочтительно используется высокая скорость рециркуляции отработавшего газа. Таким образом, топливо можно сжигать почти при поддержании на неизменном уровне оригинальных температур и скоростей потока газа. Подобную конструкцию также предпочтительно использовать в котлах с двойным сжиганием, то есть в котлах, которые могут быть использованы как для воздушного сжигания, так и для сжигания кислородного топлива. Чтобы получить среднее содержание кислорода во входном газе от 20% до 25%, обычно требуется скорость рециркуляции отработавшего газа от около 81% до 75% соответственно, при этом точные значения зависят от уровня примесей и остаточного кислорода в отработавшем газе.

Для котлов с кислородным сжиганием, в которых номинальное содержание кислорода во входном газе относительно невелико, скажем от 20% до 25%, особенно предпочтительно увеличить скорость потока рециркуляционного газа при низкой нагрузке, так что скорость потока отработавшего газа остается по существу постоянной. Причина этого заключается в том, что для котла со столь низким содержанием кислорода даже поддержание скорости потока отработавшего газа увеличивает скорость потока рециркуляционного газа лишь на относительно небольшую величину. Кроме того, скорость потока отработавшего газа можно несколько уменьшить, а это значит, что скорость потока рециркуляционного газа повышается еще меньше.

Например, поддержание скорости потока отработавшего газа при изменении нагрузки со 100% до 70% в котле, в котором при полной нагрузке содержание кислорода во входном газе составляет 25%, достигается при увеличении скорости потока рециркуляционного отработавшего газа примерно на 10%. Поскольку скорость потока отработавшего газа постоянна, то доля повторно подаваемого в печь отработавшего газа изменяется соответственно скорости потока рециркуляционного газа, то есть примерно на 10%, обычно от 75% до 82%. Содержание кислорода во входном газе тем самым снижается с 25% примерно до 18%, то есть умножается на 0,72. Соответственно, для котла с 20% кислородным содержанием во входном газе при полной нагрузке скорость потока отработавшего газа может сохраняться, при снижении нагрузки до 70%, путем увеличения скорости потока рециркулирующего газа примерно на 7%, при этом содержание кислорода во входном газе снижается с 20% до примерно 15%, то есть умножается на 0,75.

Согласно предпочтительному варианту выполнения настоящего изобретения, рециркуляция отработавшего газа в котле с кислородным сжиганием, в котором при полной нагрузке содержание кислорода во входном газе составляет от 20% до 25%, при 70% нагрузке уменьшается таким образом, что среднее содержание кислорода в потоке входного газа снижается до величины, составляющей предпочтительно от 0,70 до 0,78, и даже, что более предпочтительно, от 0,72 до 0,75 от среднего содержания кислорода в потоке входного газа при полной нагрузке.

Новый котел, специально разработанный для сжигания кислородного топлива, как правило, предназначен для сжигания топлива при относительно высокой температуре, при этом входной газ имеет среднее содержание кислорода значительно более высокое, чем у воздуха. Печь и канал отработавшего газа такого котла предпочтительно существенно меньше по размеру, чем соответствующие агрегаты системы с воздушным сжиганием. Таким образом, новый котел на кислородном топливе существенно отличается от котла на кислородном топливе, переделанном из котла с воздушным сжиганием или системы сжигания, предназначенной для сжигания кислородного топлива и воздушного сжигания, например, устройством теплопередающих поверхностей. Настоящее изобретение, однако, может предпочтительно быть использовано как в новых, так и модернизированных котлах на кислородном топливе.

При полной нагрузке среднее содержание кислорода входного газа в новом котле на кислородном топливе может предпочтительно составлять, например, от около 40% до около 60%. Это содержание кислорода обычно достигается путем рециркуляции от около 58% до около 35% соответственно отработавшего газа обратно в печь. Тогда, например, при 70% нагрузке первоначальная величина скорости потока отработавшего газа может поддерживаться путем увеличения рециркуляции отработавшего газа на величину от около 71% до около 55% соответственно. Это увеличение скорости рециркуляции приводит к снижению среднего содержания кислорода во входном газе до значений от около 29% до около 43% соответственно, то есть содержание кислорода умножается на 0,72. Недостатком этой процедуры управления является то, при этом скорость потока рециркуляционного газа значительно увеличивается при низкой нагрузке. Например, поддержание скорости потока отработавшего газа при изменении нагрузки от 100% до 70% в котле, в котором при полной нагрузке содержание кислорода во входном газе составляет 60%, потребует увеличения примерно на 55% скорости потока рециркулирующего газа при полной нагрузке. Чтобы обеспечить такое увеличение, нужно иметь значительно более крупный канал для рециркуляции и соответственно значительно более крупный вентилятор для работы при низкой нагрузке. Чтобы свести к минимуму дополнительные расходы на такие устройства, нужно предпочтительно использовать при низких нагрузках несколько сниженную рециркуляцию газа в котлах с высоким содержанием кислорода.

В качестве альтернативного варианта, если котел со сжиганием кислородного топлива при полной нагрузке имеет номинальное содержание кислорода 60% во входном газе, скорость потока рециркулирующего газа поддерживается при 70% нагрузке на том же значении, что и при полной нагрузке, скорость потока отработавшего газа обычно снижается почти на 20%. Это достигается за счет увеличения доли отработавшего газа, повторно подаваемого в печь, примерно с 35% до около 44%, при этом содержание кислорода во входном газе снижается с 60% до около 52%, то есть умножается на 0,87. В этом случае можно использовать устройства рециркуляции, разработанные для газовых потоков при полной нагрузке, однако пониженная скорость потока отработавшего газа может вызвать проблемы.

В случаях, когда такая пониженная скорость потока отработавшего газа уже вызывает проблемы накопления пыли или искаженного теплообмена, при низкой нагрузке скорость потока рециркуляционного газа должна предпочтительно находиться между значениями примеров, описанными выше. Например, если в котле со сжиганием кислородного топлива с номинальным содержанием кислорода 60% во входном газе при полной нагрузке скорость потока рециркулирующего газа при нагрузке 70% увеличилась на 20% по сравнению со своей величиной при полной нагрузке, при этом содержание кислорода во входном газе снизилось примерно до 48%, то есть умножилось на 0,80, то скорость потока отработавшего газа уменьшается лишь на около 12% от соответствующей величины при полной нагрузке.

Согласно предпочтительному варианту выполнения настоящего изобретения, рециркуляция отработавшего газа в котле со сжиганием кислородного топлива, в котором при полной нагрузке содержание кислорода во входном газе составляет от 40% до 60%, при 70% нагрузке увеличивается таким образом, что среднее содержание кислорода в потоке входного газа снижается до значения, которое предпочтительно составляет от 0,73 до 0,82, или, что еще более предпочтительно, от 0,77 до 0,81 от среднего содержания кислорода в потоке входного газа при полной нагрузке. Было обнаружено, что данный диапазон значений обеспечивает экономичную и бесперебойную работу котла.

На практике скорость потока отработавшего газа регулируется при полной нагрузке таким образом, чтобы достичь желаемого среднего содержания кислорода во входном газе. В соответствии с настоящим изобретением метод управления потоком отработавшего газа при низкой нагрузке может быть основан на управлении скоростью рециркуляции отработавшего газа непосредственно в зависимости от нагрузки или же в зависимости от измеренного расхода подаваемого топлива. В качестве альтернативного варианта управление рециркуляцией отработавшего газа может быть основано на измеренной скорости потока отводимого из печи отработавшего газа. Скоростью рециркуляции отработавшего газа можно управлять, регулируя скорость вентилятора, используемого для рециркуляции отработавшего газа, либо непосредственно задавая значение желаемой скорости рециркуляции, либо путем сравнения измеренной скорости потока рециркулирующего газа с желаемой скоростью рециркуляции.

Настоящее изобретение может предпочтительно быть использовано в различных типах энергетических котлов, в частности котлах со сжиганием в циркулирующем псевдоожиженном слое (ЦПС) и котлах на пылевидном угле (ПУ). Топливом является предпочтительно твердое топливо, особенно уголь, биотопливо или полученное из отходов топливо. По существу чистый кислород можно обычно получить от источника кислорода, например криогенных или мембранных воздухоразделительных установок.

По существу чистый кислород и рециркулирующий отработавший газ могут подаваться в печь отдельными потоками или же могут смешиваться и образовывать подаваемый в печь входной поток. Входной газ может состоять из единого газового потока или же может состоять из нескольких потоков, таких как газ псевдоожижения и вторичный газ в котле с ЦПС, или же первичного, вторичного и верхнего печного входного газа в котле на ПУ. Возможна также подача газовых потоков с различными составами в разные участки печи.

Приведенное выше краткое описание, а также дополнительные задачи, признаки и преимущества настоящего изобретения будут более понятны путем ссылки на нижеследующее подробное описание предпочтительных в настоящее время и к тому же наглядных вариантов выполнения настоящего изобретения, совместно с прилагаемыми чертежами.

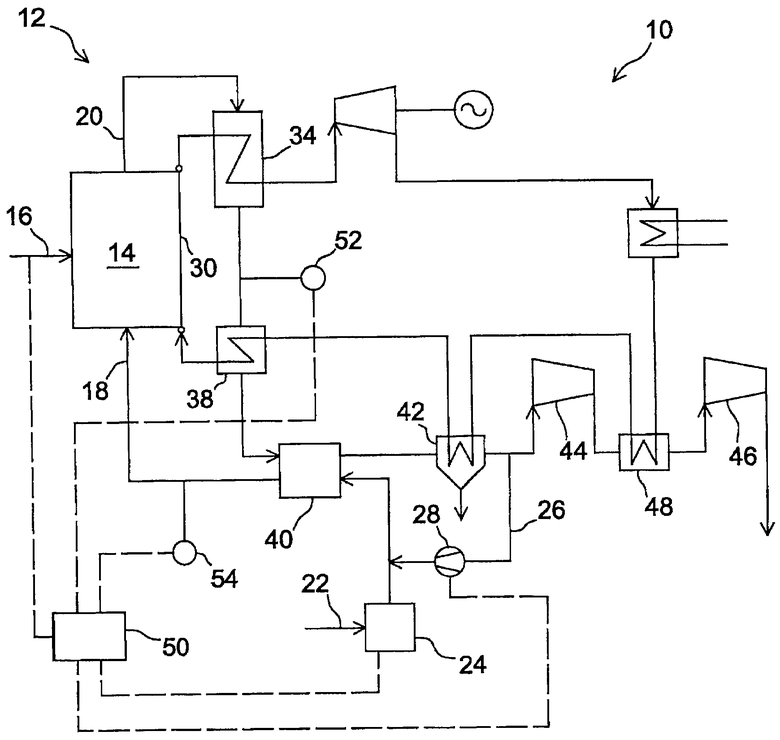

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемый чертеж. На чертеже представлена принципиальная схема работающей на кислородном топливе энергетической установки, пригодной для применения настоящего изобретения.

На чертеже показана схема котельной установки 10 с котлом 12, который может представлять собой, например, котел на пылевидном угле (PC) или котел со сжиганием в циркулирующем псевдоожиженном слое (ЦПС). Печь 14 котла содержит устройство 16 подачи обычного топлива, устройство 18 подачи кислородсодержащего входного газа в печь, а также канал 20 отработавшего газа для отвода отработавшего газа, образующегося при сжигании топлива в кислороде входного газа. Детали и типы некоторых элементов котла 12, таких как устройство 16 подачи топлива и устройство 18 подачи входного газа естественно зависит от типа котла. Однако такие детали как, например, горелки, угольные мельницы, устройства отдельной подачи первичного и вторичного входного газа, не имеют значения для целей настоящего изобретения и, соответственно, они не показаны на чертеже.

Кислородсодержащий входной газ предпочтительно представляет собой смесь по существу чистого кислорода, полученного из воздушного потока 22 в воздухоразделительном устройстве (ВРУ) 24, и части отработавшего газа, который рециркулирует с помощью канала 26 рециркуляции отработавшего газа. Канал 26 рециркуляции отработавшего газа предпочтительно содержит устройства, такие как вентилятор 28, для управления скоростью рециркуляции отработавшего газа. Скорость рециркуляции входного газа в модернизированных котлах предпочтительно регулируется так, чтобы среднее содержание кислорода во входном газе при полной нагрузке было близким к его содержанию в воздухе и составляло предпочтительно от 20% до 25%. Новый котел на кислородном топливе может предпочтительно быть рассчитан на гораздо большее содержание кислорода во входном газе, и скорость рециркуляции отработавшего газа будет в нем, соответственно, гораздо ниже. В некоторых применениях настоящего изобретения возможна также раздельная подача потоков рециркулирующего отработавшего газа и по существу чистого кислорода в печь 14, например в разные участки печи.

Стенки печи 14 предпочтительно выполнены в виде конструкции с трубчатыми стенками, которые образуют испарительные теплопередающие поверхности 30, служащие для преобразования предварительно нагретой питательной воды в пар. Расположенный выше по потоку участок канала 20 отработавшего газа содержит теплопередающую поверхность 34 перегрева, служащую для отбора тепла из отработавшего газа для перегрева пара. Для простоты на чертеже показана только одна поверхность перегрева, хотя на практике расположенный выше по потоку участок 32 канала отработавшего газа обычно содержит множество нагревательных поверхностей и поверхностей перегрева.

Расположенный ниже по потоку участок отработавшего газа канала 20 предпочтительно содержит один или несколько экономайзеров 38 и 42 для подогрева подаваемой воды, которая подается на испарительные теплопередающие поверхности, а также газовый подогреватель 40 для подогрева входного газа. Канал 20 отработавшего газа обычно содержит также различные устройства для очистки отработавшего газа от частиц и газообразных загрязняющих веществ, но они не показаны на чертеже.

Ниже по потоку от точки подсоединения канала рециркуляции 26 отработавшего газа, предпочтительно, расположено устройство для получения жидкого углекислого газа, обычно осуществляемого при давлении около 110 бар, что позволяет транспортировать его для дальнейшего использования или хранить в надлежащем месте. Поэтому на чертеже показаны компрессоры 44 и 46, служащие для повышения давления отработавшего газа, и экономайзер 48, установленный между компрессорами для промежуточного охлаждения. В целях повышения эффективности системы сжижения углекислого газа эта система обычно содержит на практике более двух ступеней сжатия, как правило, по меньшей мере, четыре ступени. На чертеже экономайзер 42 представлен в виде конденсирующего охладителя, в котором производится удаление воды из выхлопных газов. Система удаления углекислого газа обычно содержит также устройства для полного удаления всей воды из отработавшего газа, а также устройства для выделения кислорода и, возможно, других примесей из углекислого газа, которые, однако, не показаны на чертеже.

При генерировании мощности на котле 10 уровень нагрузки, то есть количество топлива, подаваемого устройством 16 подачи топлива, и количество кислорода, подаваемого воздухоразделительной установкой 24, контролируются главным управляющим устройством 50 на основе существующего потребления мощности. Тогда, согласно настоящему изобретению, скорость рециркуляции отработавшего газа регулируется вентилятором 28, так что поток отработавшего газа остается в заданном диапазоне. Скорость вращения вентилятора 28 может регулироваться, исходя, например, из преобладающей нагрузки или измеренной скорости подачи топлива. В качестве альтернативного варианта регулировка может производиться, исходя из потока рециркулирующего газа и/или потока отработавшего газа, измеренного с помощью соответствующих устройств 54 и 52.

Хотя изобретение описано здесь на примерах со ссылкой на наиболее предпочтительные в настоящее время варианты выполнения, следует понимать, что изобретение не ограничивается раскрытыми вариантами выполнения и может быть осуществлено в различных сочетаниях или вариантах его признаков, а также ряде других применений в пределах объема изобретения, как это определено в зависимых пунктах формулы изобретения.

Изобретение относится к области энергетики. Способ управления процессом генерирования мощности на энергетической установке с котлом при сжигании углеродосодержащего топлива с по существу чистым кислородом в режиме полной нагрузки включает: (а1) подачу первого питающего потока углеродосодержащего топлива в печь; (b1) подачу первого питающего потока из по существу чистого кислорода в печь для сжигания первого питающего потока углеродосодержащего топлива в кислороде; (с1) отвод отработавшего газа через канал отработавшего газа из печи; (d1) отбор тепла из отработавшего газа с помощью теплообменных поверхностей, расположенных в канале отработавшего газа, и (е1) рециркуляцию части отработавшего газа через канал рециркуляции отработавшего газа, соединенного с каналом отработавшего газа ниже по потоку от теплообменных поверхностей, на первой скорости рециркулирующего потока в печь, для образования вместе с первым питающим потоком из по существу чистого кислорода первого входного газового потока, имеющего заданное среднее содержание кислорода, при этом отработавший газ отводится из печи на первой скорости отвода потока, и во втором режиме нагрузки, соответствующем максимум 90% полной нагрузки:

(а2) подачу второго питающего потока углеродосодержащего топлива в печь;

(b2) подачу второго питающего потока из по существу чистого кислорода в печь для сжигания второго питающего потока углеродосодержащего топлива в кислороде;

(с2) отвод отработавшего газа через канал отработавшего газа из печи;

(d2) отбор тепла из отработавшего газа с помощью теплообменных поверхностей, расположенных в канале отработавшего газа, и

(е2) рециркуляцию части отработавшего газа через канал рециркуляции отработавшего газа на второй скорости циркулирующего потока в печь, для образования вместе со вторым питающим потоком из по существу чистого кислорода второго входного газового потока так, чтобы отвод отработавшего газа из печи производился на второй скорости отвода потока, при этом контролируется, чтобы вторая скорость рециркулирующего потока отличалась от первой скорости рециркулирующего потока на величину, обеспечивающую поддержание второй скорости потока отработавшего газа, по существу, на уровне первой скорости потока отработавшего газа для поддержания распределения теплоотдачи на теплопередающих поверхностях. Изобретение позволяет управлять процессом генерирования мощности путем сжигания топлива при различных условиях нагрузки. 9 з.п. ф-лы, 1 ил.

1. Способ управления процессом генерирования мощности на энергетической установке с котлом при сжигании углеродосодержащего топлива с, по существу, чистым кислородом, при этом способ в режиме полной нагрузки включает:

(а1) подачу первого питающего потока углеродосодержащего топлива в печь;

(b1) подачу первого питающего потока из, по существу, чистого кислорода в печь для сжигания первого питающего потока углеродосодержащего топлива в кислороде;

(с1) отвод отработавшего газа через канал отработавшего газа из печи;

(d1) отбор тепла из отработавшего газа с помощью теплообменных поверхностей, расположенных в канале отработавшего газа, и

(е1) рециркуляцию части отработавшего газа через канал рециркуляции отработавшего газа, соединенного с каналом отработавшего газа ниже по потоку от теплообменных поверхностей, на первой скорости рециркулирующего потока в печь, для образования вместе с первым питающим потоком из, по существу, чистого кислорода первого входного газового потока, имеющего заданное среднее содержание кислорода, при этом отработавший газ отводится из печи на первой скорости отвода потока,

и во втором режиме нагрузки, соответствующем максимум 90% полной нагрузки:

(а2) подачу второго питающего потока углеродосодержащего топлива в печь;

(b2) подачу второго питающего потока из, по существу, чистого кислорода в печь для сжигания второго питающего потока углеродосодержащего топлива в кислороде;

(с2) отвод отработавшего газа через канал отработавшего газа из печи;

(d2) отбор тепла из отработавшего газа с помощью теплообменных поверхностей, расположенных в канале отработавшего газа, и

(е2) рециркуляцию части отработавшего газа через канал рециркуляции отработавшего газа на второй скорости циркулирующего потока в печь, для образования вместе со вторым питающим потоком из, по существу, чистого кислорода второго входного газового потока, так чтобы отвод отработавшего газа из печи производился на второй скорости отвода потока, при этом контролируется, чтобы вторая скорость рециркулирующего потока отличалась от первой скорости рециркулирующего потока на величину, обеспечивающую поддержание второй скорости потока отработавшего газа, по существу, на уровне первой скорости потока отработавшего газа для поддержания распределения теплоотдачи на теплопередающих поверхностях.

2. Способ по п.1, при котором второй режим нагрузки соответствует максимум 80% полной нагрузки.

3. Способ по п.2, при котором второй режим нагрузки соответствуют максимум 70% полной нагрузки.

4. Способ по п.3, при котором среднее содержание кислорода в первом входном газовом потоке составляет по объему от около 20% до около 25%, а среднее содержание кислорода во втором входном газовом потоке составляет от 0,70 до 0,78 от среднего содержания кислорода в первом входном газовом потоке.

5. Способ по п.3, при котором среднее содержание кислорода в первом входном газовом потоке составляет по объему от около 20% до около 25%, а среднее содержание кислорода во втором входном газовом потоке составляет от 0,72 до 0,75 от среднего содержания кислорода в первом входном газовом потоке.

6. Способ по п.3, при котором среднее содержание кислорода в первом входном газовом потоке составляет по объему от около 40% до около 60%, а среднее содержание кислорода во втором входном газовом потоке составляет от 0,73 до 0,82 от среднего содержания кислорода в первом входном газовом потоке.

7. Способ по п.3, при котором среднее содержание кислорода в первом входном газовом потоке составляет по объему от около 40% до около 60%, а среднее содержание кислорода во втором входном газовом потоке составляет от 0,77 до 0,81 от среднего содержания кислорода в первом входном газовом потоке.

8. Способ по п.1, дополнительно включающий измерение скорости потока отработавшего газа.

9. Способ по п.1, дополнительно включающий измерение скорости потока рециркуляции.

10. Способ по п.1, дополнительно включающий управление скоростью второго рециркулирующего потока с помощью вентилятора.

| US 4355601 А, 26.10.1982 | |||

| US 6200128 B1, 13.03.2001 | |||

| DE 10356701 A1, 30.06.2005 | |||

| Способ сжигания топлива | 1987 |

|

SU1477977A1 |

Авторы

Даты

2012-02-10—Публикация

2008-12-19—Подача