Область техники, к которой относится изобретение

Настоящее изобретение относится к системе с гибридным циклом газификации с использованием рециркулирующей рабочей текучей среды и к способу работы такой системы для генерирования электрической энергии.

Описание предшествующего уровня техники

Связь между глобальным изменением климата и выделением парниковых газов, таких как диоксид углерода (СО2), документально подтверждена. Обычные электростанции на ископаемом топливе, такие как электростанции на угольной пыли, генерируют значительные количества СО2. Поэтому, очевидно, что существует постоянная тенденция к улучшению эффективности таких электростанций и к разработке усовершенствованных технологий для уменьшения выбросов ими СО2. Одно из основных решений, разработанных для достижения этих целей, основано на газификации угля в газификаторе для генерирования сингаза, который сгорает в камере сгорания, расположенной далее по ходу процесса. В недавно опубликованном исследовании M. De Lallo и др. "Оценка передовых циклов переработки ископаемого топлива, включающих извлечение СО2" ("Evaluation of Innovative Fossil Cycles Incorporating CO2 Removal"), которое было представлено на конференции Технологии газификации 2000 в Сан-Франциско, Калифорния, 8-11 октября 2000 года, описано несколько известных способов извлечения/секвестрации СО2 на электростанциях, работающих на угле. Исследование показало, что такие системы извлечения и/или секвестрации СО2, когда их применяют на выходном конце электростанции, работающей на угольной пыли, могут уменьшать эффективность электростанции на семь процентных точек при стоимости извлечения, достигающей 30 долларов США за тонну СО2. Для сравнения все суммы в долларах, указанные в исследовании, даны в долларах США 2003 года.

На обычных электростанциях с подачей кислорода и интегрированным комбинированным циклом газификации, например, угарный газ (СО) часто преобразуется водяным газом в водород (Н2) и СО2 перед газовой турбиной. Этот СО2 затем может быть извлечен и концентрирован посредством абсорбции и отгонки или при помощи мембран и затем сжат для секвестрации. Однако процесс такого типа является энергоемким, дорогим и снижает эффективность системы вследствие регенерации СО2 из растворителя и потерь энергии, связанных с преобразованием. (Поскольку низшая теплотворная способность (LHV) водорода меньше, чем у СО при расчете на моль, 15% низшей теплотворной способности теряется, когда СО преобразуется в Н2). Таким образом, требуется генерирование большего количества сингаза при газификации для компенсации потерь на преобразование. Оценено, что для электростанций с интегрированным комбинированным циклом газификации, в которых используются такие процессы, потеря эффективности составляет шесть процентных точек в комбинации со стоимостью извлечения СО2, составляющей 15 долларов США за тонну.

В патенте США №6269624 описан способ генерирования электроэнергии с комбинированным циклом при сгорании газообразного топлива с кислородом, в котором часть диоксида углерода, содержащегося в отходящих газах газовой турбины, рециркулируют в камеру сгорания газовой турбины. Диоксид углерода, накопленный в рециркулирующем газе, конденсируется после газового компрессора, соединенного с газовой турбиной.

В патенте США №5572861 описан способ с интегрированным комбинированным циклом газификации с использованием рециркулирующего диоксида углерода в качестве разбавляющей текучей среды последовательно с камерами сгорания газовой турбины. Диоксид углерода, выходящий из газовых турбин, сжимается в многоступенчатом компрессоре, включая промежуточное извлечение части диоксида углерода и направление его в узел конденсации. Согласно патенту сингаз производят посредством газификации угля в газогенераторе под давлением при помощи смеси кислорода и пара. В этом способе используется очень сложное оборудование, такое как высокотемпературный компрессор для сингаза.

В патенте Великобритании №1298434 описан способ, согласно которому уголь газифицируют посредством использования чистого кислорода, и полученный газ сгорает в топке котла с кислородом. Водяной пар конденсируется из топочного газа топки котла, и часть оставшегося диоксида углерода рециркулируют назад в газогенератор и в топку для регулирования их температур. Другая часть диоксида углерода сжимается в многоступенчатом компрессоре и охлаждается несколькими этапами для формирования сжиженного диоксида углерода. Однако тепловой коэффициент полезного действия такого цикла не очень высок, причем электроэнергия генерируется только низкоэффективной паровой турбиной на основе цикла Ренкина.

Краткое описание изобретения

Задачей настоящего изобретения является получение простой системы с гибридным циклом газификации с использованием рециркулирующей рабочей текучей среды и способа использования системы с гибридным циклом газификации для эффективного генерирования электрической энергии.

Другой задачей настоящего изобретения является получение простой системы с гибридным циклом газификации с использованием рециркулирующей рабочей текучей среды и системы с гибридным циклом газификации для исключения или уменьшения выбросов диоксида углерода в атмосферу.

Для достижения этой и других задач настоящего изобретения созданы новая система генерирования электроэнергии и способ, описанные в прилагаемой формуле изобретения.

Согласно одному варианту осуществления настоящее изобретение относится к системе генерирования электроэнергии, содержащей источник свежего чистого кислорода (О2); газогенератор, имеющий вход для твердого топлива и вход для свежего чистого кислорода, работающий под повышенным давлением Р1 для преобразования твердого топлива в сингаз, содержащий угарный газ (СО) и водород (Н2), и твердый остаток, содержащий полукокс; сепаратор частиц, расположенный с сообщением по потоку с газогенератором для отделения частиц полукокса от сингаза, выходящего из газогенератора; камеру сгорания для сингаза, имеющую вход для свежего чистого кислорода и вход для сингаза, выходящего из сепаратора частиц, для сжигания сингаза с получением отходящего газа, содержащего диоксид углерода (СО2), воду и избыточный кислород; газовую турбину, расположенную с сообщением по потоку с камерой сгорания для сингаза, для расширения отходящего газа для генерирования электроэнергии при помощи генератора, соединенного с газовой турбиной, и выпуска расширенного отходящего газа через выпускное отверстие газовой турбины; парогенератор, расположенный с сообщением по потоку с выходом газовой турбины, содержащий выходное отверстие для выпуска отработавшего отходящего газа; газокомпрессорную систему, имеющую вход, сообщающийся по потоку с выходом парогенератора, и выход для выпуска потока сжатого отходящего газа и средство для подачи первой части потока сжатого отходящего газа в газогенератор для регулирования температуры в газогенераторе для получения пара для газификации и для уменьшения потребности в свежем чистом кислороде.

Согласно другому варианту осуществления настоящее изобретение относится к способу генерирования электроэнергии, включающему следующие стадии: (а) подачу свежего чистого кислорода из источника кислорода; (b) подачу твердого топлива и свежего чистого кислорода в газогенератор и преобразование твердого топлива в сингаз, содержащий угарный газ (СО) и водород (Н2), и твердый остаток, содержащий полукокс; (с) подачу сингаза, выходящего из газогенератора, в сепаратор частиц и отделение частиц полукокса от сингаза в сепараторе частиц; (d) сжигание сингаза, выпускаемого из сепаратора частиц, со свежим чистым кислородом в камере сгорания для сингаза с получением отходящего газа, содержащего диоксид углерода (СО2), воду и избыточный кислород; (е) расширение отходящего газа в газовой турбине, расположенной с сообщением по потоку с камерой сгорания для сингаза, генерирование электроэнергии при помощи генератора, соединенного с газовой турбиной, и выпуск расширенного отходящего газа через выпускное отверстие газовой турбины; (f) подачу расширенного отходящего газа из газовой турбины в парогенератор и выпуск отработавшего отходящего газа из выпускного отверстия парогенератора; (g) подачу отработавшего отходящего газа из парогенератора в газокомпрессорную систему и (h) подачу первой части потока сжатого отходящего газа в газогенератор для регулирования температуры в газогенераторе для получения СО2 и пара для газификации и для уменьшения потребности в свежем чистом кислороде.

Используемый здесь термин "чистый кислород" следует толковать в широком смысле как включающий любой поток кислорода, генерируемого источником концентрированного кислорода, таким как криогенный воздушный сепаратор, некриогенный воздушный сепаратор, такой как разделительная мембрана или адсорбирующая система при колебании давления, резервуары для кислорода или подобные средства. Например, потоки кислорода, генерируемые криогенным воздушным сепаратором, в типичном случае имеют содержание кислорода, превышающее 95%, тогда как потоки, генерируемые некриогенным воздушным сепаратором, в типичном случае имеют концентрацию кислорода, составляющую от около 90% до около 95%. Однако потоки кислорода, имеющие концентрацию кислорода несколько меньше 90%, также относятся к термину "чистый кислород", поскольку они генерируются источником концентрированного кислорода. Термин "свежий" кислород означает кислород, который подают от источника свежего чистого кислорода в отличие от кислорода, рециркулирующего в системе.

Настоящее изобретение относится к усовершенствованному гибридному циклу газификации, в котором СО2 рециркулирует в газогенератор и используется в качестве реагента для газификации и в качестве рабочей текучей среды. Предпочтительно газогенератором является газогенератор с циркулирующим псевдоожиженным слоем под давлением (PCFB), работающий, в типичном случае, под давлением до около 55 атмосфер или даже выше для газификации твердого топлива, такого как уголь. Соответственно, газокомпрессорная система, которая подает сжатый газ, содержащий главным образом диоксид углерода, но также некоторое количество воды и кислорода, которые рециркулируют в газогенератор, повышает давление отходящего газа, предпочтительно, по меньшей мере, до уровня рабочего давления газогенератора.

Сингаз, выходящий из газогенератора, предпочтительно охлаждается в охладителе для сингаза до того, как полукокс и другие твердые частицы, увлеченные сингазом, отделяются сепаратором частиц. Предпочтительно сепаратор частиц представляет собой узел металлических свечевых фильтров. Если необходимо, сингаз можно очищать обычными средствами от других веществ, вредных для газовой турбины, до подачи сингаза в камеру сгорания.

Система генерирования электроэнергии, соответствующая настоящему изобретению, предпочтительно содержит средство для подачи второй части потока сжатого отходящего газа в камеру сгорания для сингаза, такое как канал, трубопровод и т.п. Поскольку отходящий газ содержит главным образом диоксид углерода, он может использоваться для регулирования температуры сгорания в камере сгорания для сингаза для контроля формирования окисей азота (NOx) из небольшого количества азота, который может присутствовать в сингазе. Обычно сжатый отходящий газ содержит некоторое количество воды, которая также способствует регулированию содержания окисей азота. Газ также содержит некоторое количество избыточного кислорода, которое снижает потребность в свежем чистом кислороде для камеры сгорания для сингаза.

Преимущественно газокомпрессорная система содержит компрессор газовой турбины, соединенный с валом газовой турбины, и поджимающий компрессор. Компрессор газовой турбины обычно сжимает отходящий газ до давления, которое пригодно для подачи газа в камеру сгорания для сингаза, и степень сжатия поджимающего компрессора подбирают таким образом, чтобы давление на его выходе соответствовало давлению в газогенераторе.

Предпочтительно компрессор газовой турбины является многоступенчатым компрессором, содержащим промежуточную систему охлаждения впрыском воды для уменьшения потребления мощности компрессором и для увеличения влажности потока сжатого отходящего газа. В представленном цикле генерирования электроэнергии впрыск воды способствует регулированию образования окисей азота в камере сгорания для сингаза и усиливает газификацию в газогенераторе.

Согласно предпочтительному варианту осуществления настоящего изобретения третью часть сжатого отходящего газа подают из выхода газокомпрессорной системы на стадию конденсации диоксида углерода. Если отходящий газ сжат, например, до около 55 атмосфер, то есть давления, соответствующего рабочему давлению газогенератора, диоксид углерода в отходящем газе может конденсироваться просто посредством охлаждения газа до относительно высокой температуры, например, до около 15°С. Таким образом, в представленном комбинированном цикле стадия конденсации диоксида углерода может не требовать отдельных компрессоров для извлечения СО2.

Для исключения формирования льда вода извлекается из отходящего газа на стадии конденсации диоксида углерода до окончательной конденсации диоксида углерода. Посредством извлечения диоксида углерода из отходящего газа создается вентиляционный поток, содержащий главным образом чистый кислород. Таким образом, стадия конденсации СО2 создает отдельные потоки конденсированного диоксида углерода и воды, и остальной поток содержит главным образом кислород. Полученный сжиженный СО2 может быть секвестрирован или использован для различных целей. Вентиляционный поток, содержащий главным образом чистый кислород, предпочтительно подают в воздухоразделительную установку, то есть в источник свежего чистого кислорода для повышения его эффективности. В некоторых вариантах осуществления может быть предпочтительно подавать вентиляционный поток непосредственно в камеру сгорания для сингаза для снижения потребности в ней в свежем чистом кислороде.

Согласно другому предпочтительному варианту осуществления настоящего изобретения система содержит котел, работающий на сжигании полукокса. В котле, работающем на сжигании полукокса, полукокс, накапливающийся как зольный остаток при работе газогенератора, а также накапливающийся как летучая зола в сепараторе частиц после газогенератора, может сгорать с чистым кислородом для производства пара. Котел, работающий на сжигании полукокса, обычно генерирует перегретый пар для генерирования электроэнергии при помощи паровой турбины. Котлом, работающим на сжигании полукокса, предпочтительно является котел с псевдоожиженным слоем с циркуляцией воздуха (ACFB). Таким образом, требуется снижение давления потоков с зольными остатками, подаваемых из газогенератора под давлением и сепаратора частиц, при помощи блока снижения давления до подачи в котел, работающий на сжигании полукокса.

Система генерирования электроэнергии, соответствующая настоящему изобретению, предпочтительно содержит средство для подачи части отходящего газа, выходящего из газовой турбины, в котел, работающий на сжигании полукокса, причем такое средство для подачи может включать канал, трубопровод и т.п. Вследствие наличия СО2 и воды в отходящем газе отходящий газ, подаваемый в котел, работающий на сжигании полукокса, регулирует рабочую температуру котла, работающего на сжигании полукокса. С другой стороны, избыточный кислород в отходящем газе уменьшает потребность в свежем чистом кислороде в котле, работающем на сжигании полукокса. Котел, работающий на сжигании полукокса, производит топочные газы, которые можно очищать газоочистителями или обычными средствами при охлаждении охладителем до температуры около 65°С и с подачей при помощи вытяжного вентилятора в газокомпрессорную систему.

В некоторых вариантах осуществления может быть предпочтительно подавать часть отходящего газа, выходящего из газовой турбины, через парогенератор для регенерации тепла (HRSG) в газокомпрессорную систему. Распределение расширенного отходящего газа между парогенератором для регенерации тепла и котлом, работающим на сжигании полукокса, может меняться в зависимости от режима работы системы. Обычно расширенный отходящий газ подают только или в парогенератор для регенерации тепла или в котел, работающий на сжигании полукокса. Система может также содержать только средство для подачи расширенных отходящих газов из газовой турбины к котлу, работающему на сжигании полукокса, или средство для подачи расширенных отходящих газов из газовой турбины в парогенератор для регенерации тепла.

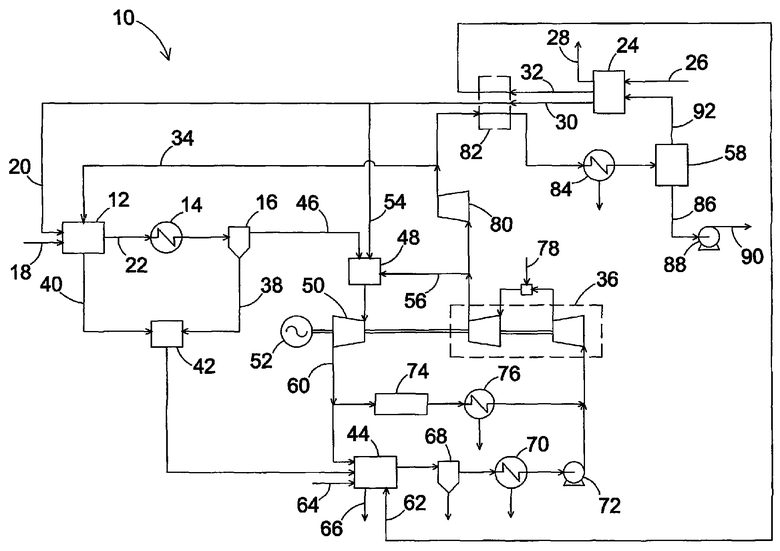

На чертеже изображена - схема технологического процесса, показывающая систему генерирования электроэнергии, основанную на гибридном цикле газификации угля в соответствии с изобретением.

Каждый из элементов, показанных в схеме, отдельно хорошо известен. Таким образом, детали этих элементов здесь не будут подробно описаны.

Описание предпочтительных вариантов осуществления изобретения

Система, например электростанция 10, с гибридным циклом, показанная на фиг.1, представляет собой предпочтительный вариант осуществления настоящего изобретения. Система включает газогенератор 12 для частичной газификации, предпочтительно являющийся газогенератором с циркулирующим под давлением псевдоожиженным слоем, охладитель 14 сингаза и сепаратор 16 частиц. Предпочтительно сепаратор 16 частиц представляет собой барьерный фильтр из пористого металла. Потоки твердого топлива, такого как уголь 18, и чистого кислорода 20 подают в газогенератор 12 для преобразования в нем в поток сингаза 22 и твердый остаток, содержащий полукокс. Предпочтительно газогенератор 12 работает под повышенным давлением, в типичном случае, под давлением, составляющим до около 55 атмосфер, но давление может быть меньше или даже больше 55 атмосфер.

Когда составляющие, подаваемые в газогенератор, вступают в реакцию, производится горячий сингаз. Обычно сингаз содержит угарный газ (СО) и водород (Н2). В газогенераторе с циркулирующим псевдоожиженным слоем сингаз несет часть твердых остатков псевдоожиженного слоя вертикально вверх через реактор и в циклон рециркуляции (не показан). Твердые частицы, захваченные из псевдоожиженного слоя и содержащиеся в сингазе, накапливаются в циклоне и возвращаются по каналу (не показан) назад в плотный слой в нижней части газогенератора. Эта цепь рециркуляции горячих твердых частиц действует как тепловой маховик и способствует эффективной химической реакции твердых частиц и газа. Если требуется, в газогенератор 12 с циркулирующим псевдоожиженным слоем может быть добавлен песок для поддержания запаса слоя и для ускорения процесса газификации.

Поток 20 чистого кислорода поступает из источника 24 кислорода, который предпочтительно является криогенной воздухоразделительной установкой (ASU), в которой поступающий поток 26 воздуха преобразуется в отдельные потоки азота (N2) 28 и кислорода (О2) 30. Предпочтительно воздухоразделительная установка 24 производит отдельные потоки кислорода 30 высокого давления и кислорода 32 с давлением, близким к давлению окружающей среды, для использования, соответственно, в процессах под повышенным давлением и под атмосферным давлением. В некоторых вариантах осуществления настоящего изобретения источник 24 кислорода может быть источником какого-либо другого типа, отличного от криогенного сепаратора, таким как сепаратор, основанный на адсорбции при колебаниях давления или мембранной сепарации. Источником кислорода также может быть просто комплект резервуаров с жидким кислородом, которые регулярно пополняются из внешнего источника.

Предпочтительно поток 34 из компрессора 36 (описан ниже) газовой турбины, содержащий СО2, О2 и пар, также впрыскивается в газогенератор 12 для подачи составляющих для реакций газификации и для регулирования температуры процесса. Можно смешивать поток 34 из компрессора 36 газовой турбины и поток 20 чистого кислорода перед подачей в газогенератор 12. Рабочая температура в газогенераторе 12 в типичном случае колеблется от около 900°С до около 1100°С в зависимости от типа топлива.

После выхода из циклона рециркуляции сингаз в типичном случае проходит через охладитель 14 сингаза огнетрубного типа в сепаратор 16 частиц, такой как барьерный (свечевой) фильтр из пористого металла, который очищает сингаз от частиц веществ. Если необходимо, сингаз можно дополнительно очищать в ходе стадии очистки холодного газа (не показана) с использованием газоочистителей или другого обычного оборудования для очистки сингаза. Надлежащий тип оборудования для очистки сингаза зависит от нескольких известных факторов, включающих тип и качество топлива, используемого в газогенераторе 12.

Поток 38 летучей золы, накопленной сепаратором 16 частиц, и/или поток 40 зольного остатка, извлеченного из газогенератора 12 с циркулирующим псевдоожиженным слоем, предпочтительно, поступает в устройство 42 снижения давления и направляется в котел 44, работающий на сжигании полукокса, где полукокс, содержащийся в золах, сгорает для образования пара для паровой турбины (не показана). Котел 44, работающий на сжигании полукокса, предпочтительно, является котлом с псевдоожиженным слоем с циркуляцией воздуха под атмосферным давлением, но он может быть также котлом какого-либо другого типа, таким как котел, работающий на сгорании суспензии.

Поток 46 очищенного сингаза подают в камеру 48 сгорания для газа для сжигания в ней для получения горячих газов, которые расширяются в газовой турбине 50 для генерирования электроэнергии генератором 52. В представленной системе предпочтительно перед газовой турбиной 50 не осуществляется преобразование водяным газом или извлечение СО2 из сингаза. Поэтому исключаются потери эффективности цикла и мощности газовой турбины, связанные с этими стадиями.

Сингаз сгорает в камере 48 сгорания с чистым кислородом 54, подаваемым из воздухоразделительной установки 24. Предпочтительно в камеру 48 сгорания поступает поток сжатого газа 56 из компрессора 36 газовой турбины. Сжатый газ 56 содержит СО2 и пар, что снижает температуру реакции сгорания и, таким образом, ограничивает количество производимых окисей азота (NOx). Сжатый газ 56 содержит также некоторое количество кислорода, которое уменьшает потребность в свежем чистом кислороде из воздухоразделительной установки 24. Кроме того, увеличенное количество газа в камере сгорания обеспечивает более эффективное расширение газа и, следовательно, более эффективное генерирование мощности в газовой турбине 50. В некоторых вариантах в камеру 48 сгорания для газа также может подаваться (не показано) поток, богатый О2, из установки 58 для конденсации СО2 (описано ниже).

Отходящий газ 60 из газовой турбины является смесью главным образом СО2, пара и кислорода, причем содержание кислорода в типичном случае составляет около 3 об.%. Согласно настоящему изобретению этот неиспользованный кислород может использоваться в газогенераторе 12, камере 48 сгорания для газа и котле 44, работающем на сжигании полукокса. Соответственно, поток отходящего газа 60 из газовой турбины 50 предпочтительно направляют в котел 44, работающий на сжигании полукокса.

В котле 44, работающем на сжигании полукокса, полукокс, извлекаемый из газогенератора 12 и/или сепаратора 16 частиц, и при снижении давления в устройстве 42 для снижения давления сжигают с использованием потока чистого кислорода 62, производимого в воздухоразделительной установке 24, в качестве основного окислителя. Поток горячего отходящего газа 60 из газовой турбины 50 дает дополнительный кислород для сгорания полукокса. Благодаря высокому содержанию СО2 отходящий газ регулирует температуру котла 44, работающего на сжигании полукокса. Предпочтительно котел 44, работающий на сжигании полукокса, производит перегретый пар, который используется для приведения в действие паровой турбины (не показана) для генерирования мощности.

В предпочтительном варианте осуществления настоящего изобретения газогенератор 12 работает с преобразованием углерода, составляющего от около 60% до около 80% с битумным углем и близкого к 95% с полубитумным углем. Например, при подаче в качестве топлива угля Illinois #6 приблизительно 20-40% углерода угля будет оказываться в полукоксовом остатке, сжигаемом в котле 44, работающем на сжигании полукокса. Когда необходимо, в котел 44, работающий на сжигании полукокса, можно также подавать поток дополнительного твердого топлива, такого как уголь 64.

Предпочтительно в котел 44, работающий на сжигании полукокса, также подают известняк, аммиак и/или мочевину для регулирования производства диоксида серы (SO2) и NOx. Известняк обычно секвестирует SO2 посредством захвата его с получением сульфата кальция (CaSO4). Аммиак и/или мочевина, с другой стороны, химически восстанавливают NOx с получением газообразного азота (N2) и воды. Зольный остаток 66 предпочтительно извлекают из котла 44, работающего на сжигании полукокса, и удаляют из системы на мусорную свалку и т.п.

Отходящие газы из котла 44, работающего на сжигании полукокса, предпочтительно направляют через пылесборник 68, такой как пылеуловительная камера с рукавными фильтрами, и охладитель 70. Пылеуловительная камера 68 с рукавными фильтрами, которая содержит серию фильтров, извлекает большую часть летучей золы, содержащейся в отходящих газах. Отходящий газ охлаждается в охладителе 70 до низкой температуры, например, составляющей 30°С. В охладителе 70 часть воды может конденсироваться и извлекаться из отходящих газов. После охлаждения газ предпочтительно проходит через вытяжной вентилятор 72 перед подачей в компрессор 36 газовой турбины.

Отходящий газ 60 из газовой турбины 50 или его часть также может быть направлен в парогенератор 74 для регенерации тепла (HRSG), где производится перегретый пар для приведения в действие паровой турбины (не показана) посредством извлечения тепла из горячего отходящего газа. При необходимости часть очищенного сингаза 46 можно подавать (не показано) в парогенератор 74 для регенерации тепла и сжигать в нем для увеличения запаса энергии отходящего газа. Отходящий газ из парогенератора 74 для регенерации тепла наконец охлаждается в газоохладителе 76 до низкой температуры, например, составляющей около 30°С. На этой стадии охлаждения часть водяного пара, содержащегося в отходящем газе, удаляют из системы. Охлажденный отходящий газ затем подают в компрессор 36 газовой турбины.

Предпочтительно компрессор 36 газовой турбины является многоступенчатым компрессором с промежуточным охлаждением посредством впрыска 78 воды. Впрыск 78 воды уменьшает потребность в мощности для сжатия и увеличивает влажность сжатого отходящего газа. Когда сжатый отходящий газ подают в газогенератор 12 и в камеру 48 сгорания для газа, повышенное содержание пара в сжатом газе усиливает газификацию в газогенераторе 12 и способствует регулированию образования NOx в камере 48 сгорания для газа.

Сжатый отходящий газ, содержащий СО2, О2 и пар, предпочтительно, разделяют на три части. Большую часть газа нагнетают в камеру 48 сгорания для газа, и он расширяется в газовой турбине 50. Оставшаяся часть сжатого отходящего газа может быть дополнительно сжата последним компрессором 80 (поджимающим компрессором) перед разделением на часть, подаваемую в газогенератор 12, и часть, подаваемую в процесс 58 конденсации СО2.

Предпочтительно сжатый газ, подаваемый в процесс 58 конденсации СО2, сначала охлаждают в теплообменнике 82 посредством передачи тепла холодным потокам О2 30, 32, выпускаемым из воздухоразделительной установки 24. Сжатый газ дополнительно охлаждают в охладителе 84 сначала для извлечения воды из отходящего газа и затем для сжижения СО2, содержащегося в отходящем газе. Поскольку СО2 находится под высоким давлением, температура, требуемая для сжижения СО2, довольно высока, например, около 16°С при давлении 57 атм. Стадия 58 конденсации СО2 создает поток 86 конденсированного СО2, который предпочтительно подвергается дополнительному сжатию насосом 88 и направляется по трубопроводу 90 для СО2 для утилизации или дальнейшего использования.

После стадии конденсации СО2 оставшийся отходящий газ представляет собой поток холодного газа 92, содержащего главным образом кислород. Поток холодного газа 92 предпочтительно направляют в воздухоразделительную установку 24 для уменьшения нагрузки по производству О2 для экономии мощности и для снабжения хладагентом воздухоразделительной установки. В альтернативном варианте богатый О2 газ 92 может подаваться (не показано) в камеру 48 сгорания для газа, что, таким образом, дополнительно снижает потребность в ней в свежем чистом кислороде.

Диоксид серы (SO2), существующий в сжатом отходящем газе, поступающем, например, из котла 44, работающего на сжигании полукокса, может конденсироваться на этапе 58 конденсации СО2 совместно с СО2. Таким образом, особенно когда удаляют в отходы производимый сжиженный СО2, можно исключить отдельное оборудование для захвата серы из гибридного цикла газификации.

Описанная выше система обеспечивает эффективное и экономичное использование широкого диапазона относительно недорогих углей при одновременном снижении вредного влияния СО2 на внешнюю среду. Преимущества включают способность изолировать СО2 без необходимости в дорогостоящем энергоемком преобразовании, химической/физической абсорбции и/или отгонки. Например, ожидаемые затраты на извлечение СО2 с использованием установки, соответствующей настоящему изобретению, составляют менее 10 долларов США за тонну, в отличие от обычных установок, с использованием которых затраты могут колебаться от 30 долларов США за тонну для электростанции на угольной пыли до 15 долларов США за тонну для обычной электростанции с продувкой кислородом и интегрированной внутрицикловой газификацией.

Другие преимущества описанной выше системы (электростанции) включают (I) минимизацию общего потребления кислорода за счет рециркуляции избыточного кислорода, содержащегося в отходящих газах, (II) исключение потребности в большом количестве пара, необходимом на обычных электростанциях с интегрированной внутрицикловой газификацией для поддержания реакции преобразования водой, и (III) уменьшение потребности в мощности для извлекающего СО2 компрессора посредством обеспечения доступности СО2 при давлении на выходе газового компрессора или посредством устранения также необходимости в отдельном компрессоре для извлечения СО2, который в типичном случае используется на обычных электростанциях с интегрированной внутрицикловой газификацией.

Таким образом, система, соответствующая настоящему изобретению, будет обеспечивать систему для генерирования электроэнергии с более простыми, более надежными и менее дорогими средствами для устранения выбросов СО2 электростанции на угольном топливе и будет значительно уменьшать потери эффективности работы электростанции, связанные с обычными технологиями извлечения СО2 из отходящего газа и подготовки его к передаче в пункт изоляции от внешней среды.

Приведенные выше примеры являются типичными предпочтительными вариантами осуществления настоящего изобретения. Однако, как будет понятно специалистам в данной области техники, многие из описанных выше элементов настоящего изобретения, например, таких как подсистемы газогенератора и получения полукокса, могут иметь другие формы в зависимости от потребностей электростанции. Кроме того, хотя описанное выше устройство элементов представляет собой в данный момент предпочтительную конфигурацию, следует понимать, что различные элементы системы могут быть перегруппированы и/или использованы в других комбинациях друг с другом в зависимости от различных конструктивных соображений.

Изобретение относится к энергетике. Система генерирования электроэнергии с использованием гибридного цикла газификации, в которой СО2 рециркулирует в газогенератор для использования в качестве газификационного реагента и рабочей текучей среды. Система генерирования электроэнергии включает источник свежего чистого кислорода, газогенератор, сепаратор частиц, расположенный с сообщением по потоку с газогенератором, камеру сгорания для сингаза, газовую турбину, расположенную с сообщением по потоку с выходом газовой турбины, и газокомпрессорную систему, которая выдает поток сжатого отходящего газа. Первую часть потока сжатого отходящего газа подают в газогенератор для регулирования температуры в газогенераторе для получения CO2 и пара для газификации и для уменьшения потребности в нем в свежем чистом кислороде. Изобретение позволяет повысить эффективность получения электроэнергии. 2 н. и 19 з.п. ф-лы, 1 ил.

источник свежего чистого кислорода (O2),

газогенератор, имеющий вход для твердого топлива и вход для свежего чистого кислорода, работающий под повышенным давлением P1 для преобразования твердого топлива в сингаз, содержащий угарный газ (СО) и водород (H2), и твердый остаток, содержащий полукокс,

сепаратор частиц, расположенный с сообщением по потоку с газогенератором, для отделения частиц полукокса от сингаза, выходящего из газогенератора,

камеру сгорания для сингаза, имеющую вход для свежего чистого кислорода (О2) и вход для сингаза, выходящего из сепаратора частиц, для сжигания сингаза с получением отходящего газа, содержащего диоксид углерода (СО2), воду и избыточный кислород,

газовую турбину, расположенную с сообщением по потоку с камерой сгорания для сингаза, для расширения отходящего газа для генерирования электроэнергии при помощи генератора, соединенного с газовой турбиной, и выпуска расширенного отходящего газа через выпускное отверстие газовой турбины,

парогенератор, расположенный с сообщением по потоку с выходом газовой турбины, содержащий выходное отверстие для выпуска отработавшего отходящего газа, и

газокомпрессорную систему, имеющую вход, сообщающийся по потоку с выходом парогенератора, и выход для выпуска потока сжатого отходящего газа,

отличающаяся тем, что она содержит средство для подачи первой части потока сжатого отходящего газа в газогенератор для регулирования температуры в газогенераторе для получения СО2 и пара для газификации и для уменьшения потребности в свежем чистом кислороде.

(a) подачу свежего чистого кислорода из источника кислорода,

(b) подачу твердого топлива и свежего чистого кислорода в газогенератор и преобразование твердого топлива в сингаз, содержащий угарный газ (СО) и водород (H2), и твердый остаток, содержащий полукокс,

(c) подачу сингаза, выходящего из газогенератора, в сепаратор частиц и отделение частиц полукокса от сингаза в сепараторе частиц,

(d) сжигание сингаза, выпускаемого из сепаратора частиц, со свежим чистым кислородом в камере сгорания для сингаза с получением отходящего газа, содержащего диоксид углерода (CO2), воду и избыточный кислород,

(e) расширение отходящего газа в газовой турбине, расположенной с сообщением по потоку с камерой сгорания для сингаза, генерирование электроэнергии при помощи генератора, соединенного с газовой турбиной, и выпуск расширенного отходящего газа через выпускное отверстие газовой турбины,

(f) подачу расширенного отходящего газа из газовой турбины в парогенератор и выпуск отработавшего отходящего газа из выпускного отверстия парогенератора,

(g) подачу отработавшего отходящего газа из парогенератора на вход газокомпрессорной системы и получение потока сжатого отходящего газа в газокомпрессорной системе, отличающийся тем, что дополнительно включает:

(h) подачу первой части потока сжатого отходящего газа в газогенератор для регулирования температуры в газогенераторе для получения СО2 и пара для газификации и для уменьшения потребности в нем в свежем чистом кислороде.

(i) подачу второй части потока сжатого отходящего газа в камеру сгорания для сингаза для регулирования температуры в камере сгорания для сингаза и для снижения потребности в ней в свежем чистом кислороде.

(j) впрыск воды в отходящий газ между ступенями компрессора газовой турбины для уменьшения потребности в мощности для сжатия и для увлажнения потока сжатого отходящего газа для обеспечения регулирования производства NOx в камере сгорания для сингаза и усиления газификации в газогенераторе.

(k) подачу третьей части потока сжатого отходящего газа на стадию конденсации диоксида углерода и получения потока конденсированного диоксида углерода и остаточного потока, содержащего главным образом кислород.

(l) подачу потока, содержащего главным образом кислород, от операции конденсации диоксида углерода в источник кислорода.

(m) производство пара для генерирования мощности и топочного газа в котле, работающем на сжигании полукокса, при помощи сжигания полукокса, поступающего, по меньшей мере, или из газогенератора, или из сепаратора частиц, со свежим чистым кислородом, и подачу топочного газа на вход газокомпрессорной системы.

| ЕР 0453059 А, 23.10.1991 | |||

| US 6269624 В1, 07.08.2001 | |||

| US 5517815 А, 21.05.1996 | |||

| Парогазовая установка с газификацией твердого топлива | 1989 |

|

SU1645573A1 |

| Устройство для автоматического регулирования подачи горючей смеси в горелки котлоагрегата | 1989 |

|

SU1758343A1 |

| Устройство для автоматического регулирования подачи воздуха в горелки котлоагрегата | 1988 |

|

SU1702109A1 |

Авторы

Даты

2006-11-10—Публикация

2003-09-17—Подача