Изобретение относится к электротехнике, в частности к системам зажигания двигателей внутреннего сгорания.

Известно устройство «Свеча зажигания для двигателя внутреннего сгорания» (Пат. РФ №2282290, МПК H01T 13/54. Опубл. 2006.08.20. Аналог), содержащее корпус с камерой и отверстием, центральный электрод с изолятором и искровой промежуток. Искровой промежуток выполнен в виде кольцевой щели, образованной кромкой торца центрального электрода и кромкой отверстия в корпусе на внутренней поверхности камеры свечи. При этом торец центрального электрода размещен внутри камеры, а соотношение параметров искрового промежутка определяется по формуле  где А - разность радиусов центрального электрода и отверстия, В - расстояние от плоскости торца электрода до плоскости поверхности камеры, С - величина искрового промежутка. Отверстие в корпусе свечи может быть выполнено в форме усеченного конуса, а диаметр центрального электрода больше диаметра отверстия в корпусе не менее чем на два размера искрового промежутка.

где А - разность радиусов центрального электрода и отверстия, В - расстояние от плоскости торца электрода до плоскости поверхности камеры, С - величина искрового промежутка. Отверстие в корпусе свечи может быть выполнено в форме усеченного конуса, а диаметр центрального электрода больше диаметра отверстия в корпусе не менее чем на два размера искрового промежутка.

Недостатком данного технического решения является недостаточная эффективность поджигающей способности свечи при низких температурах окружающей среды вследствие плохого фокусирования энергии искрового пробоя межэлектродного промежутка

Известно также устройство «Свеча зажигания для двигателей внутреннего сгорания» (Пат. РФ №2325745, МПК H01T 13/20. Опубл. 2008.05.27, прототип), содержащее корпус, изолятор, боковой электрод, на нерабочей поверхности торца которого выполнен щелеобразный пропил, который проходит через диаметр сквозного, соосного с центральным электродом, отверстия и составляет не более 10% ширины пластины бокового электрода. В торце центрального электрода выполнены две пересекающиеся по оси вращения свечи прорези (выемки) так, что каждая из них в поперечном разрезе свечи образует с щелеобразным торцевым пропилом бокового электрода угол скрещивания в 45 градусов.

Недостатком прототипа является недостаточная эффективность поджигающей способности свечи при низких температурах окружающей среды вследствие плохого фокусирования энергии искрового пробоя межэлектродного промежутка.

Задачей предлагаемого технического решения является устранение отмеченных недостатков, а именно повышение эффективности поджигающей способности свечи при низких температурах и исключение коксования топлива и накопления сажистых отложений на поверхности электродов.

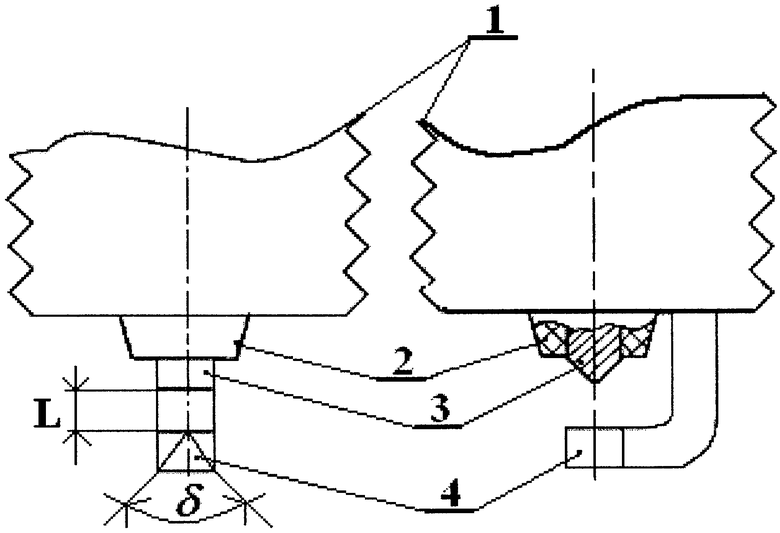

Для решения поставленной задачи в устройстве свечи зажигания, содержащей корпус, изолятор, боковой и центральный электроды, рабочую часть центрального или (и) бокового электродов выполняют заостренной в виде ребра, образованного двумя плоскостями, сходящимися под углом δ, или конуса с углом при вершине δ. Ребра электродов располагают под углом друг к другу, предпочтительно равным 90°, а вершины конусов - соосно.

Существенным отличием является то, что рабочую часть центрального или (и) бокового электродов выполняют заостренной в виде ребра образованного двумя плоскостями, сходящимися под углом δ, или конуса с углом при вершине δ.

Это позволяет существенно повысить напряженность электрического поля в рабочей зоне между электродами. Если хотя бы один из электродов имеет остроконечную форму, то напряженность электрического поля увеличивается от 20 до 3000 раз в зависимости от угла δ. Данное техническое решение повышает устойчивость работы свечи при неблагоприятных условиях (низкая минусовая температура, наличие конденсата на электродах), и дает возможность существенно увеличивать расстояние между электродами при сохранении существующих электрических параметров цепи зажигания.

Вторым существенным отличием является то, что ребра электродов располагают под углом друг к другу, предпочтительно равным 90°, а вершины конусов - соосно.

Это дает возможность локализовать пространство образования искры и тем самым повысить эффективность поджигающей способности свечи за счет многократного увеличения динамической и тепловой энергии начального очага воспламенения топливовоздушной смеси в зоне, образованной острыми ребрами электродов свечи.

Следствием указанных существенных отличий становится улучшение запуска двигателей при низких температурах, снижение токсичности выхлопных газов, экономия топлива, исключение коксования топлива и накопления сажистых отложений на поверхности электродов и улучшение динамических характеристик транспортных средств.

На чертеже представлен эскизный чертеж конструкции и взаимного расположения электродов свечи зажигания ДВС, где введены следующие обозначения: металлическое основание свечи зажигания - 1, изолятор центрального электрода - 2, центральный электрод - 3, боковой электрод - 4, расстояние между электродами - L, угол между двумя плоскостями, образующими ребро рабочей части электрода - δ.

Техническое решение, обеспечивающее повышение эффективности работы свечи зажигания двигателей внутреннего сгорания, обусловлено следующей, установленной академиком Г.А.Месяцем закономерностью, если хотя бы один из электродов имеет остроконечную форму, то напряженность электрического поля между острием и вторым электродом, находящимся под высоким потенциалом, может усиливаться в β раз [Месяц Г.А. Эктоны в вакуумном разряде: пробой, искра, дуга. - М.: Наука, 2000, - 424 с.]

β=h/2r+5,

где h - высота конуса со сферической вершиной радиуса r. При угле конуса=5-10° усиление напряженности электрического поля составит β=20-3000. С учетом того, что в рассматриваемом случае рабочая поверхность электрода свечи представляет не идеальный конус с вершиной радиуса r, а образованного двумя плоскостями, сходящимися под углом δ, ребро, то коэффициент усиления будет находиться в пределах нижней из указанных границ усиления. В худшем случае усиление будет на порядок выше, чем с обычными электродами свечи зажигания.

Экспериментальная апробация указанной конструкции электродов, даже при угле δ значительно выше оптимальной величины, показала существенное улучшение запуска двигателей при низких температурах, экономию топлива и отсутствие сажистых отложений на поверхности электродов. Свеча устойчиво работает при существенном увеличении расстояния L между электродами.

Изменение конструкции свечи зажигания легко реализуется в промышленных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЗАЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ, СВЕЧА ЗАЖИГАНИЯ И СПОСОБ ВОСПЛАМЕНЕНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ | 2013 |

|

RU2552712C1 |

| СИСТЕМА ЗАЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ, СВЕЧА ЗАЖИГАНИЯ И СПОСОБ ВОСПЛАМЕНЕНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ | 2013 |

|

RU2553971C2 |

| СВЕЧА ЗАЖИГАНИЯ | 2012 |

|

RU2496197C1 |

| ВОСПЛАМЕНИТЕЛЬ | 2013 |

|

RU2542710C1 |

| ВОСПЛАМЕНИТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2545012C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ВОСПЛАМЕНИТЕЛЬ | 2013 |

|

RU2563561C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ВОСПЛАМЕНИТЕЛЬ | 2015 |

|

RU2576088C1 |

| ЛАЗЕРНАЯ СВЕЧА ЗАЖИГАНИЯ | 2015 |

|

RU2574189C1 |

| ЛАЗЕРНАЯ СВЕЧА ЗАЖИГАНИЯ | 2017 |

|

RU2647499C1 |

| ЛАЗЕРНАЯ СВЕЧА ЗАЖИГАНИЯ | 2017 |

|

RU2645396C1 |

Изобретение относится к электротехнике, в частности к системам зажигания двигателей внутреннего сгорания. Свеча зажигания для двигателей внутреннего сгорания (ДВС), содержащая корпус, изолятор (2), боковой (4) и центральный (3) электроды. Рабочие части центрального (3) и бокового (4) электродов выполняют заостренными в виде ребер, каждое из которых образовано двумя плоскостями, сходящимися под углом. Ребра электродов располагают под углом друг к другу, предпочтительно равным 90°. Технический результат заключается в повышении эффективности поджигающей способности свечи при низких температурах и исключении коксования топлива и накопления сажистых отложений на поверхности электродов. 1 ил.

Свеча зажигания для двигателя внутреннего сгорания (ДВС), содержащая корпус, изолятор, боковой и центральный электроды, в которой рабочие части центрального и бокового электродов выполнены заостренными в виде ребер, каждое из которых образовано двумя сходящимися под углом плоскостями, отличающаяся тем, что ребра электродов располагают под углом друг к другу, предпочтительно равным 90°.

| CN 200956495 Y, 03.10.2007 | |||

| Приспособление для очистки пара при нефтяном отоплении | 1929 |

|

SU18863A1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2084998C1 |

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ ИЗОЛИРОВАННОГО ОБЪЕКТА | 2001 |

|

RU2189545C1 |

| Установка для испытания кабельных изделий на устойчивость к многократным перемоткам и перегибам | 1987 |

|

SU1497641A1 |

Авторы

Даты

2012-02-10—Публикация

2009-04-06—Подача