Изобретение относится к способу получения твердой дисперсии активного ингредиента, который включает загрузку активного ингредиента и матрицеобразующего агента в экструдер и образование однородного экструдата.

Непрерывный способ получения твердых лекарственных форм, включая твердые растворы, известен в течение некоторого времени и включает превращение расплава полимерного связующего агента, который содержит активные ингредиенты, в требуемую лекарственную форму с применением литья под давлением или экструдирования с последующим формованием (см., например, ЕР-А-240904, ЕР-А-240906 и ЕР-А-337256). Удовлетворительные результаты при этом способе достигаются, если активный ингредиент имеет низкую температуру плавления и/или высокую растворимость в расплавленном полимерном связующем агенте. Активные ингредиенты, имеющие низкую температуру плавления, становятся жидкими при контакте с расплавом полимерного связующего агента, и жидкий активный ингредиент легко диспергируется в расплаве полимерного связующего агента. Альтернативно, активные ингредиенты, обладающие высокой растворимостью в расплавленном полимерном связующем агенте, легко растворяются в расплаве полимерного связующего агента.

Проблемы возникают, если активный ингредиент имеет высокую температуру плавления и/или ограниченную растворимость в расплавленном полимерном связующем агенте. Приемлемая дисперсия активного ингредиента может потребовать применения высоких температур в цилиндре экструдера, относительно длительного времени смешивания и/или высокого сдвигового усилия для обеспечения достаточного смешивания активного ингредиента с расплавом полимерного связующего агента. Это может вызвать местный перегрев и повреждение продукта, особенно при применении чувствительного к сдвиговому усилию и температуре активного ингредиента. Другим недостатком необходимости применения высоких температур в цилиндре экструдера являются высокие энергозатраты.

Далее, в ЕР 0580860 В2 описан способ получения твердой дисперсии лекарственного средства, растворенного в полимере, где применяют двухчервячный экструдер, оборудованный лопастной мешалкой или пластифицирующими блоками. Такие пластифицирующие блоки состоят, например, из дисковых кулачков, расположенных со смещением в виде спиральной лестницы. Вещество выдавливают через узкий заостренный к концу зазор между дисковыми кулачками и кожухом экструдера. Во время прохождения через экструдер материал подвергается воздействию высокого сдвигового усилия, что может приводить к избыточному разрушению активного ингредиента и/или полимера. Сдвиговая деформация также может вызвать избыточный износ экструзионного оборудования.

Задачей данного изобретения является создание способа получения твердой дисперсии активного ингредиента в матрицеобразующем агенте, в частности в полимере, при улучшенном смешивании и гомогенизации. Кроме того, способ позволяет избежать применения высокого сдвигового усилия и высоких температур.

Другой задачей данного изобретения является создание способа получения твердой дисперсии активного ингредиента в матрицеобразующем агенте, в частности в полимере, где минимизировано разрушение активного ингредиента, и/или матрицеобразующего агента, и/или вспомогательной добавки.

В данном изобретении представлен способ получения твердой дисперсии активного ингредиента, который включает загрузку активного ингредиента и матрицеобразующего агента в экструдер и образование однородного экструдата. Экструдер содержит, по крайней мере, две вращающиеся оси, где каждая из осей имеет множество обрабатывающих элементов, расположенных по направлению оси один после другого. Обрабатывающие элементы образуют (i) зону загрузки и перемещения, (ii) по крайней мере, одну зону с обратной резьбой и (iii) зону выгрузки. Зона загрузки и перемещения расположена против направления движения, рядом с бункером экструдера, по крайней мере, одна зона с обратной резьбой расположена по направлению движения после зоны загрузки и перемещения, и зона выгрузки расположена последней по направлению движения, рядом со спускным отверстием экструдера. Понятие «по направлению движения» в данном описании относится к направлению, в котором материал движется в экструдере.

Обрабатывающие элементы могут быть сформованы отдельно. Они могут быть подвешены, один за другим, вдоль оси экструдера. Однако также возможен вариант, где обрабатывающие элементы получены интегрально. В этом случае структура поверхности элемента образует такие обрабатывающие элементы.

В соответствии с данным изобретением, обрабатывающие элементы, определяющие зону с обратной резьбой, содержат, по крайней мере, один элемент с обратной резьбой на основе червячного элемента, имеющего направление движения, противоположное общему направлению движения экструдера. Под "элементом с обратной резьбой на основе червячного элемента" подразумевают элемент, основная форма которого имеет форму червячного элемента. Такой элемент отличается от обычных известных пластифицирующих элементов или модифицированных пластифицирующих элементов. В частности, пластифицирующий элемент обеспечивает улучшенный поток экструдата между наружными кромками (т.е. его внешней кромкой) и цилиндром или каналом экструдера. Элемент с обратной резьбой на основе червячного элемента в соответствии с данным изобретением позволяет происходить только незначительному течению экструдата между червяком и цилиндром или каналом экструдера. Например, в обычном пластифицирующем элементе зазор между концом элемента, ближайшим к поверхности канала, больше, чем зазор между концом элемента с обратной резьбой, ближайшим к поверхности канала в соответствии с данным изобретением.

По крайней мере, один элемент с обратной резьбой имеет червяк с обратным ходом по отношению к червячным элементам, которые могут быть расположены в зоне загрузки и перемещения, которые определяют общее направление движения в экструдере.

Далее, элемент с обратной резьбой предпочтительно не имеет плоской поверхности с нормальной параллелью, и является обратным по отношению к общему направлению движения. В частности, элемент с обратной резьбой может не иметь поверхностей, перпендикулярных основному направлению движения. Поэтому он отличается от пластифицирующих элементов также и в ориентации поверхностей. Более того, элемент с обратной резьбой не имеет примыкающих поверхностей, которые перпендикулярны основному направлению движения.

Элемент с обратной резьбой служит для создания достаточного противодавления для получения желаемой степени смешивания и/или гомогенизации. Он разработан для размещения материала, двигающегося в экструдере. Поэтому он также может быть назван элементом противодавления. Элемент с обратной резьбой может быть получен из червяка с обратной резьбой таким образом, что они двигают материал в направлении, обратном общему направлению движения в экструдере. Элементы с обратной резьбой могут быть получены отдельно от других обрабатывающих элементов или как единое целое с другими обрабатывающими элементами.

Неожиданно было обнаружено, что, по крайней мере, один элемент с обратной резьбой обеспечивает достаточную степень смешивания или гомогенизации. Более того, может быть выбрана относительно низкая температура цилиндра экструдера без ухудшения качества экструдата.

Согласно одному из вариантов выполнения изобретения, обрабатывающие элементы, определяющие зону с обратной резьбой, содержат, по крайней мере, два элемента с обратной резьбой и, по крайней мере, один червячный элемент с прямой резьбой, который расположен между указанными двумя элементами с обратной резьбой. В частности, шаг винта элементов с обратной резьбой составляет от -0,5 раза до -1,5 раза, предпочтительно, от -0,8 раза до -1,2 раза, от шага винта червячных элементов зоны загрузки и перемещения и/или червячного элемента(ов), расположенного между двумя элементами с обратной резьбой. Предпочтительно, шаг винта элементов с обратной резьбой является таким же, как шаг винта червячных элементов зоны загрузки и перемещения и/или червячного элемента(ов), расположенного между двумя элементами с обратной резьбой. Поэтому различие между червячными элементами и элементами с обратной резьбой может быть только в направлении вращения червяка.

Червячный элемент(ы), расположенный между двумя элементами с обратной резьбой, и червячные элементы зоны загрузки и перемещения могут отличаться. Однако, предпочтительно, они идентичны. Элементы с обратной резьбой могут быть идентичны червячным элементам не только в абсолютном значении шага резьбы, но и в геометрии поверхностей, которые контактируют с экструдатом.

Согласно одному варианту выполнения изобретения, обрабатывающие элементы, определяющие зону с обратной резьбой, содержат, по крайней мере, три элемента с обратной резьбой, где, по крайней мере, один червячный элемент с прямой резьбой расположен между соответствующими последовательными элементами с обратной резьбой. Поэтому в зоне с обратной резьбой после элемента с обратной резьбой расположен, по крайней мере, один червячный элемент с прямой резьбой, за которым расположен элемент с обратной резьбой, за которым снова расположен, по крайней мере, один червячный элемент с прямой резьбой, за которым расположен третий элемент с обратной резьбой. Длина червячного элемента(ов) с прямой резьбой, расположенного между вторым и третьим элементами с обратной резьбой, составляет от 1 до 15 раз, предпочтительно, от 1,5 раза до 5 раз, от длины червячного элемента(ов), расположенного между первым и вторым элементами с обратной резьбой. Предпочтительно, длина червячного элемента(ов) с прямой резьбой, расположенного между вторым и третьим элементами с обратной резьбой, в два раза больше длины червячного элемента(ов), расположенного между первым и вторым элементами с обратной резьбой.

Согласно другому варианту выполнения изобретения, обрабатывающие элементы, определяющие зону с обратной резьбой, содержат, по крайней мере, четыре элемента с обратной резьбой, где, по крайней мере, один червячный элемент с прямой резьбой расположен между соответствующими последовательными элементами и обратной резьбой и где длина червячного элемента(ов) с прямой резьбой, расположенного между последовательными элементами с обратной резьбой, одинаковая.

В предпочтительных вариантах выполнения изобретения, обрабатывающие элементы дополнительно содержат, по крайней мере, один смешивающий элемент, который получают из червячного элемента. Этот, по крайней мере, один смешивающий элемент расположен в зоне с обратной резьбой. Зона с обратной резьбой, содержащая такой смешивающий элемент, также может быть названа смешивающей зоной. Смешивающий элемент(ы) предпочтительно имеет выемки, образованные в спиральной резьбе червяка червячного элемента.

Смешивающий элемент, "который получают из червячного элемента", означает элемент, основная форма которого соответствует червячному элементу, но который модифицирован таким образом, чтобы он оказывал перемешивающее или смешивающее действие в дополнение к транспортирующему действию. Лежащий в основе червячный элемент может быть червячным элементом с прямой резьбой (прямым, "правовинтовым"), может быть червячным элементом с обратной резьбой (обратным, "левовинтовым") или их сочетанием. Полагают, что способ смешивания, осуществляемый смешивающими элементами, является преимущественно распределительным, а не дисперсионным смешиванием.

До сих пор лопастные мешалки или пластифицирующие блоки обычно применяли для перемешивания и пластификации фармацевтических смесей. Такие пластифицирующие блоки состоят из кулачковых шайб, попарно сдвинутых под углом по кругу. Кулачковые шайбы имеют примыкающие поверхности, которые перпендикулярны общему направлению движения в экструдере. Несмотря на то что такие пластифицирующие блоки обеспечивают эффективное смешивание и гомогенизацию, на краях кулачковых шайб возникает высокое местное напряжение сдвига. Полагают, что такое напряжение сдвига является вредным для активного ингредиента или других компонентов.

Смешивающие элементы, применяемые в соответствии с данным изобретением, не имеют примыкающих поверхностей, которые перпендикулярны общему направлению движения.

Предпочтительные смешивающие элементы не имеют плоской поверхности с нормальной параллелью и противоположной общему направлению движения. В частности, смешивающие элементы могут не иметь поверхностей, которые перпендикулярны общему направлению движения. Поэтому они отличаются от пластифицирующих элементов в отношении ориентации поверхностей. Однако смешивающие элементы могут обеспечить улучшенный поток экструдата между периферийной кромкой (т.е. внешней кромкой) и/или указанными выемками и цилиндром или каналом экструдера.

Обычно смешивающий элемент, применяемый в соответствии с данным изобретением, имеет выемки, образованные в спиральной резьбе червяка червячного элемента. Смешивающие элементы такого типа известны как таковые и описаны, например, в WO 2004/009326 А1, US 5318358 и US 6106142.

Предпочтительный смешивающий элемент имеет множество областей концентрических колец, образованных канавками, сделанными в червячном элементе. Поэтому смешивающий элемент имеет непрерывную спиральную резьбу, которая прерывается только канавками с кольцевыми областями.

Неожиданно было обнаружено, что такие смешивающие элементы обеспечивают достаточную степень смешивания или гомогенизации при меньшем разрушении активного ингредиента или образования других ингредиентов по сравнению с обычным способом, в котором применяются лопастные мешалки или пластифицирующие блоки. Кроме того, более низкая температура цилиндра экструдера может быть выбрана для получения экструдата того же качества. Вдобавок, неожиданно было обнаружено, что смешивающие элементы в соответствии с данным изобретением обеспечивают лучший эффект самоочищения. Такой эффект самоочищения предотвращает сохранение остатков экструдированного материала в экструдере на длительное время.

Экструдер содержит, по крайней мере, два параллельных вала и, в предпочтительном варианте, является двухчервячным экструдером. Валы могут вращаться в одном направлении или в противоположных направлениях, но предпочтительно вращаются в одном направлении. Экструдер может содержать более двух, например вплоть до шести, валов. Обрабатывающие элементы, расположенные на соседних валах, близко стыкуются.

Зона загрузки и перемещения, а также зона выгрузки позволяют осуществлять плавное продвижение материала, загруженного в экструдер, от места подачи до места выгрузки. Обрабатывающие элементы, применяемые в зоне загрузки и перемещения или в зоне выгрузки, обычно имеют форму бесконечного червячного элемента, т.е. элемента, характеризуемого практически непрерывной спиральной резьбой.

Согласно предпочтительному варианту выполнения данного изобретения, обрабатывающие элементы определяют

(i) зону загрузки и перемещения,

(ii) первую зону смешивания, расположенную по направлению движения от зоны загрузки и перемещения, и

(iii) промежуточную зону перемещения, расположенную по направлению движения от первой зоны смешивания,

(iv) зону с обратной резьбой (вторую зону смешивания), расположенную по направлению движения от промежуточной зоны перемещения, и

(v) зону выгрузки,

где обрабатывающие элементы, определяющие первую зону смешивания, содержат, по крайней мере, один смешивающий элемент, и обрабатывающие элементы, определяющие зону с обратной резьбой, содержат, по крайней мере, один смешивающий элемент и по направлению движения от него, по крайней мере, один элемент с обратной резьбой.

Длину зоны загрузки и перемещения выбирают таким образом, что материал, который загружают в экструдер, значительно размягчается или практически расплавляется к тому моменту, когда материал поступает в первую зону смешивания или зону с обратной резьбой, если зона смешивания не находится против направления движения от зоны с обратной резьбой. Предпочтительно, зона загрузки и перемещения составляет от около 20 до около 40% от всей длины вала. Предпочтительно, зона выгрузки составляет от около 15 до около 30% от всей длины вала.

Согласно предпочтительному варианту выполнения данного изобретения применяется двухчервячный экструдер. Он имеет, по крайней мере, два параллельных, вращающихся в одном направлении вала. В зоне смешивания валы оборудованы сцепляющимися смешивающими элементами. Поверхность смешивающих элементов ограничена дуговыми сегментами, соответствующими внешнему диаметру червяка, диаметру сердцевины червяка и, главным образом, расстоянию между центрами смешивающих элементов. Валы направлены на дуговые сегменты цилиндра экструдера, которые параллельны валам.

Предпочтительно, смешивающий элемент содержит червячные зоны между кольцевыми зонами, которые сначала вызывают рост давления, которое проталкивает вещество через кольцевой зазор между цилиндром экструдера и кольцевой зоной со сдвигом и удлинением, затем давление снова снижается. Повторяющаяся последовательность прохождения рабочего зазора, роста давления, прохождения рабочего зазора и т.д. в смешивающих элементах вызывает определенное напряжение в веществе, то есть однородное напряжение без неправильного напряжения в конкретном активном ингредиенте.

Червячные зоны между кольцевыми зонами смешивающего элемента могут иметь одинаковый шаг резьбы. Однако шаг резьбы таких червячных зон также может быть различным. Согласно предпочтительному варианту выполнения данного изобретения, червячные зоны, по крайней мере, одного смешивающего элемента на каждом валу содержат частично прямую спиральную резьбу червяка и частично обратную спиральную резьбу червяка.

Кольцевой и/или рабочий зазор между кольцевыми зонами и углубленными кольцевыми сегментами цилиндра экструдера может иметь разную высоту для получения достаточного смешивания активного ингредиента с матрицеобразующим агентом. Для этой цели кольцевая зона может соответствовать только диаметру сердцевины червячного вала. Кольцевой зазор также может иметь высоту от 10 процентов до 90 процентов от глубины резьбы червяка. Более того, диаметр кольцевых зон может соответствовать приблизительно расстоянию между центрами двух соседних валов.

До того как вещество подвергается напряжению во время прохождения через кольцевой или рабочий зазор, оно должно быть перенесено на определенное расстояние с применением резьбовой части для создания требуемого давления. Для этой цели резьбовые части, расположенные между двумя соседними кольцевыми зонами, обычно имеют длину, равную, по крайней мере, 1/10, предпочтительно, по крайней мере, 1/5 диаметра червяка. Выточенные канавки кольцевых зон предпочтительно имеют глубину, равную, например, 1/2 или менее глубины резьбы. Угол боковых сторон резьбы выточенных канавок может быть, например, от 30 до 90 градусов. Предпочтительно, косые канавки вырезаны, в частности, под углом около 60 градусов к оси вала.

Удалением излишков материала с гребней и боковых сторон червяка может быть получен смешивающий элемент с дополнительными зонами. Таким образом, в частности, удалением излишков материала, может быть получена зона смешивания с практически нейтральным переносящим действием.

После кольцевых зазоров червячная резьба может продолжаться под тем же шаговым углом. То есть червячные зоны смешивающего элемента могут образовывать непрерывную червячную резьбу за исключением прерываний в области кольцевых зон.

Кольцевые зоны позволяют получить дополнительные диспергирующие поверхности. Значительное увеличение диспергирующей поверхности также может быть достигнуто, если червячные зоны между кольцевыми зонами расположены с нарастающим угловым смещением друг к другу с одинаковым направлением вращения, например с угловым смещением на половину от угла наклона резьбы. Имеющие угловое смещение червячные зоны образуют поверхности, имеющие ступенчатое угловое смещение, в качестве дополнительных диспергирующих поверхностей.

Согласно одному из вариантов выполнения данного изобретения, смешивающий элемент или смешивающие элементы, применяемые на валах двухчервячного экструдера, описаны в WO 04/009326 А1, которая включена сюда в качестве ссылки. На фигурах 2 и 5 WO 2004/009326 А1 показаны предпочтительные смешивающие элементы, применяемые в соответствии с данным изобретением. Другие примеры описаны ниже со ссылкой на соответствующие иллюстрации.

Твердые дисперсии, полученные способом в соответствии с данным изобретением, содержат один или более активных ингредиентов и, необязательно, дополнительные добавки. Добавки могут применяться для придания желаемых свойств твердым дисперсиям или для облегчения их получения. Хотя активные ингредиенты и добавки могут быть введены в экструдированную смесь на любой подходящей стадии процесса, может быть предпочтительным вводить часть или все активные ингредиенты или добавки в экструдер отдельно от матрицеобразующего агента и/или других компонентов.

Поэтому в одном варианте выполнения способа в соответствии с данным изобретением, по крайней мере, часть матрицеобразующего агента загружают в бункер экструдера и, по крайней мере, один компонент, выбранный из

(i) остатка матрицеобразующего агента,

(ii) активного ингредиента,

(iii) добавки и

(iv) их сочетаний,

вводят в экструдер через отверстие в цилиндре экструдера, расположенное по направлению движения или в зоне смешивания, или в зоне с обратной резьбой.

Предпочтительно, по крайней мере, один компонент вводят в экструдер в месте или близко к соединению зоны загрузки и перемещения и зоны смешивания или зоны с обратной резьбой. Компонент может быть твердым, т.е. порошкообразным, но, предпочтительно, является жидким или сжиженным.

Наиболее предпочтительно, по крайней мере, один компонент содержит фармацевтически приемлемое поверхностно-активное вещество.

Вещества, которые загружают в экструдер, плавят для гомогенизации расплава и эффективного диспергирования или растворения активного ингредиента в полимере.

"Плавление" означает переход в жидкое или эластичное состояние, при котором возможно гомогенное внедрение одного компонента в другой. Плавление обычно включает нагревание выше температуры размягчения полимера. Обычно максимальная температура плавления составляет от 70 до 250°С, предпочтительно, от 80 до 180°С, наиболее предпочтительно, от 100 до 140°С.

Цилиндр экструдера нагревают для получения расплава из веществ, загруженных в экструдер. Должно быть понятно, что рабочие температуры также определяются типом экструдера или типом конфигурации внутри применяемого экструдера. Часть энергии, которая необходима для плавления, смешивания и растворения компонентов в экструдере, может обеспечиваться нагревательными элементами, в то время как трение и сдвиг материала в экструдере также могут передавать смеси значительное количество энергии и способствовать образованию гомогенного расплава компонентов.

Для получения гомогенного распределения и достаточной степени дисперсии активного ингредиента расплав, содержащий активный ингредиент, выдерживают в нагретом цилиндре экструдера с подогревом в течение достаточного периода времени.

Согласно другому варианту выполнения данного изобретения, цилиндр экструдера включает несколько зон нагревания. Предпочтительно, часть цилиндра против направления движения от первого смешивающего элемента или первого элемента с обратной резьбой поддерживается при более низкой температуре, чем часть цилиндра по направлению движения от первого смешивающего элемента или первого элемента с обратной резьбой. Было обнаружено, что такое распределение температур дает гомогенный, выровненный и прозрачный экструдат, который, в частности, не повреждается при температурах, слишком высоких для активного ингредиента.

В экструдатах, полученных в соответствии с данным изобретением, один или более активных ингредиентов равномерно диспергированы в полимере. Они включают системы, имеющие мелкие частицы, обычно менее 1 мкм в диаметре, активного ингредиента в полимерной фазе. Эти системы не содержат значительные количества активных ингредиентов в кристаллическом или микрокристаллическом состоянии, что подтверждается температурным анализом (ДСК) или анализом дифракции рентгеновских лучей (широкоугольное рассеяние рентгеновских лучей - ШРРЛ). Обычно, по крайней мере, 98% мас. от общего количества активных ингредиентов присутствует в аморфном состоянии.

Если экструдат является химически и физически однородным или гомогенным или состоит из одной фазы (что определяется термодинамикой), дисперсию называют «твердым раствором». Твердые растворы активных ингредиентов являются предпочтительными физическими системами.

Полимер не содержит значительные количества летучих растворителей. Понятие «летучий растворитель» охватывает воду и любое соединение, которое является жидким при температуре окружающей среды и обладает более высокой летучестью, чем вода. Обычно матрица содержит менее 25%, предпочтительно, менее 6% и наиболее предпочтительно, менее 3% летучего растворителя.

Предпочтительные экструдаты, полученные способом в соответствии с данным изобретением, содержат:

от около 8 до 99,9% мас. (предпочтительно от 40 до 85% мас. наиболее предпочтительно от 50 до 70% мас.) матрицеобразующего агента (или любого сочетания таких матрицеобразующих агентов),

от около 0,1 до 49% мас. (предпочтительно от 1 до 30% мас.) активного ингредиента или сочетания активных ингредиентов,

от 0 до 25% мас. (предпочтительно от 2 до 15% мас.), по крайней мере, одного фармацевтически приемлемого поверхностно-активного вещества,

от 0 до 25% мас. (предпочтительно от 0 до 15% мас.) добавок.

Матрицеобразующим агентом может быть любой агент, способный отвердевать или загустевать из жидкого состояния, например из расплавленного состояния, с образованием непрерывной матрицы. Конечно, могут применяться смеси матрицеобразующих агентов.

Полезные матрицеобразующие агенты выбирают из многоатомных спиртов (например, спиртов сахаров, производных спиртов сахаров или мальтодекстринов), восков и липидов.

Подходящие спирты сахаров включают: манит, сорбит, ксилит; производные спиртов сахаров включают изомальт или гидрированную конденсированную палатинозу (как описано в DE-A 10262005); другие матрицеобразующие агенты включают мальтодекстрины.

Предпочтительно, матрицеобразующий агент включает фармацевтически приемлемый полимер или смесь фармацевтически приемлемых полимеров. Обычно фармацевтически приемлемые полимеры растворимы в воде или, по крайней мере, диспергируемы в воде.

Как правило, фармацевтически приемлемый полимер, применяемый в соответствии с данным изобретением, имеет Tg, по крайней мере, около +10°С, предпочтительно, по крайней мере, около +25°С, наиболее предпочтительно от около 40° до 180°С. "Tg" означает температуру стеклования. Способы определения значений Tg органических полимеров описаны в "Introduction to Physical Polymer Science", 2nd Edition by L.H.Sperling, published by John Wiley & Sons, Inc., 1992. Значение Tg может быть рассчитано как взвешенная сумма значений Tg для гомополимеров, полученных из каждого отдельного мономера i в органическом полимере, т.е. Tg=Σ Wi Xi, где W является массовым процентом мономера i в органическом полимере и X является значением Tg для гомополимера, полученного из мономера i. Значения Tg для гомополимеров указаны в "Polymer Handbook", 2nd Edition by J. Brandrup and E.H.Immergut, Editors, published by John Wiley & Sons, Inc., 1975.

Фармацевтически приемлемые полимеры, имеющие определенные выше Tg, позволяют получать твердые дисперсии, которые являются механически стабильными и в обычных температурных интервалах достаточно устойчивыми к температуре, таким образом, чтобы указанные твердые дисперсии могли применяться в виде лекарственных форм без дальнейшей обработки или могли быть спрессованы в таблетки с добавлением только незначительного количества таблетирующих добавок. Лекарственные формы включают, например, таблетки, капсулы, имплантаты, пленки, пены, суппозитории.

Фармацевтически приемлемым полимером, содержащимся в композиции, является полимер, который, при растворении при температуре 20°С в водном растворе в количестве 2% (мас./об.), предпочтительно, имеет структурную вязкость от 1 до 50000 мПа·с, более предпочтительно от 1 до 10000 мПа·с и наиболее предпочтительно от 5 до 100 мПа·с. Например, предпочтительные фармацевтически приемлемые полимеры могут быть выбраны из группы, включающей:

гомополимеры N-виниллактамов, особенно поливинилпирролидон (ПВП);

сополимеры N-виниллактама и одного или более сомономеров, сополимеризуемых с ним, где сомономеры выбирают из азотсодержащих мономеров и кислородсодержащих мономеров; особенно сополимер N-винилпирролидона и винилкарбоксилата, при этом предпочтительные примеры включают сополимер N-винилпирролидона и винилацетата или сополимер N-винилпирролидона и винилпропионата;

сложные эфиры целлюлозы и простые эфиры целлюлозы, в частности метилцеллюлозу и этилцеллюлозу, гидроксиалкилцеллюлозы, в частности гидроксипропилцеллюлозу, гидроксиалкилалкилцеллюлозы, в частности гидроксипропилметилцеллюлозу, фталаты или сукцинаты целлюлозы, в частности фталат ацетата целлюлозы и фталат гидроксипропилметилцеллюлозы, сукцинат гидроксипропилметилцеллюлозы или сукцинат ацетата гидркосипропилметилцеллюлозы;

графт сополимеры поливинилового спирта - полиэтиленгликоля (доступные как Kollicoat® IR от BASF AG, Ludwigshafen, Germany);

высокомолекулярные полиалкиленоксиды, такие как полиэтиленоксид и полипропиленоксид, и сополимеры этиленоксида и пропиленоксида;

полиакрилаты и полиметакрилаты, такие как сополимеры метакриловой кислоты/этилакрилата, сополимеры метакриловой кислоты/этилакрилата, сополимеры метакриловой кислоты/метилметакрилата, сополимеры бутилметакрилата/2-диметиламиноэтилметакрилата, поли(гидроксиалкилакрилаты) и поли(гидроксиалкилметакрилаты), поли(этилакрилат-метилакрилат-триметиламмониоэтилметакрилат хлорид);

полиакриламиды;

винилацетатные полимеры, такие как сополимеры винилацетата и кротоновой кислоты, частично гидролизованный поливинилацетат (также называемый как частично омыленный «поливиниловый спирт»);

поливиниловый спирт;

поли(гидроксикислоты), такие как поли(молочная кислота), поли(гликолевая кислота), полиактид-со-гликолид, поли(3-гидроксибутират) и поли(3-гидроксибутират-со-3-гидроксивалерат) или смеси одного или более из них.

Среди них предпочтительны гомополимеры или сополимеры N-винилпирролидона, в частности сополимер N-винилпирролидона и винилацетата. Особенно предпочтительным полимером является сополимер 60% мас. сополимера N-винилпирролидона и 40% мас. сополимера винилацетата.

Гидроксипропилцеллюлоза является другим примером особенно предпочтительного полимера.

Активные ингредиенты, применяемые в способе в соответствии с данным изобретением, являются биологически активными агентами и включают такие активные ингредиенты, которые оказывают местное физиологическое действие, а также такие, которые оказывают системное действие после перорального введения. Данное изобретение особенно полезно для нерастворимых в воде или плохо растворимых в воде (или «липофильных») соединений. Соединения считаются нерастворимыми в воде или плохо растворимыми в воде, если их растворимость в воде при температуре 25°С составляет менее 1 г/100 мл.

Примеры подходящих активных веществ включают, но не ограничены:

обезболивающие и противовоспалительные лекарственные средства, такие как фентанил, индометацин, ибупрофен, напроксен, диклофенак, диклофенак натрия, фенопрофен, ацетилсалициловая кислота, кетопрофен, набуметон, парацетамол, пироксикам, мелоксикам, трамадол и ингибиторы СОХ-2, такие как целекоксиб и рофекоксиб;

противоаритмические лекарственные средства, такие как прокаинамид, хинидин и верапамил;

антибактериальные и противопротозойные агенты, такие как амоксициллин, ампициллин, бензатинпенициллин, бензилпенициллин, цефаклор, цефадроксил, цефпрозил, цефуроксим аксетил, цефалексин, хлорамфеникол, хлорохин, ципрофлоксацин, кларитромицин, клавулановая кислота, клиндамицин, доксициклин, эритромицин, флуклоксациллин натрия, галофантрин, изониазид, сульфат канамицина, линкомицин, мефлохин, миноциклин, нафциллин натрия, налидиксовая кислота, неомицин, норфлоксацин, офлоксацин, оксациллин, феноксиметилпенициллин калия, пириметаминпенициллин калия, пириметаминсульфадоксим и стрептомицин;

антикоагулянты, такие как варфарин;

антидепрессанты, такие как амитриптилин, амоксапин, бутриптилин, кломипрамин, дезипрамин, дотиепин, доксепин, флуоксетин, ребоксетин, аминептин, селегилин, гепирон, имипрамин, карбонат лития, миансерин, милнаципран, нортриптилин, пароксетин, сертралин и 3-[2-[3,4-дигидробензофуро[3,2-с]пиридин-2(1Н)-ил]этил]-2-метил-4Н-пиридо[1,2-а]пиримидин-4-он;

противодиабетические лекарственные средства, такие как глибенкламид и метморфин;

противоэпилептические лекарственные средства, такие как карбамазепин, клоназепам, этосуксимид, габапентин, ламотригин, леветирацетам, фенобарбитон, фенитоин, примидон, тиагабин, топирамат, валпромид и вигабатрин;

противогрибковые агенты, такие как амфотерицин, клотримазол, эконазол, флуконазол, флуцитозин, гризеофульвин, итраконазол, кетоконазол, нитрат миконазола, нистатин, тербинафин и вориконазол;

антигистаминные средства, такие как астемизол, циннаризин, ципрогептадин, декарбоэтоксилоратадин, фексофенадин, флунаризин, левокабастин, лоратадин, норастемизол, оксатомид, прометазин и терфенадин;

антигипертензивные лекарственные средства, такие как каптоприл, эналаприл, кетансерин, лизиноприл, миноксидил, празозин, рамиприл, резерпин, теразозин и телмисартан;

антимускариновые агенты, такие как сульфат атропина и гиосцин;

противоопухолевые агенты и антиметаболиты, такие как соединения платины, такие как цисплатин и карбоплатин; таксаны, такие как паклитаксел и доцетаксел; теканы, такие как камптотецин, иринотекан и топотекан; алкалоиды барвинка, такие как винбластин, виндецин, винкристин и винорелбин; производные нуклеозида и антагонисты фолиевой кислоты, такие как 5-фторурацил, капецитабин, гемцитабин, меркаптопурин, тиогуанин, кладрибин и метотрексат; алкилирующие агенты, такие как азотистые иприты, например циклофосфамид, хлорамбуцил, хиорметин, ифосфамид, мелфалан или нитрозомочевины, например кармустин, ломустин, или другие алкилирующие агенты, например бусульфан, дакарбазин, прокарбазин, тиотепа; антибиотики, такие как даунорубицин, доксорубицин, идарубицин, эпирубицин, блеомицин, дактиномицин и митомицин; антитела HER 2, такие как трастузумаб; производные подофиллотоксина, такие как этопозид и тенипозид; ингибиторы фарнезилтрансферазы; производные антрахинона, такие как митоксантрон;

протвомигреневые лекарственные средства, такие как алнидитан, наратриптан и суматриптан;

противопаркинсонические лекарственные средства, такие как мезилат бромокриптина, леводопа и селегилин;

антипсихотические, снотворные и седативные агенты, такие как алпразолам, буспирон, хлордиазепоксид, хлорпромазин, клозапин, диазепам, флупентиксол, флуфеназин, флуразепам, 9-гидроксиресперидон, лоразепам, мазапертин, оланзапин, оксазепам, пимозид, пипамперон, пирацетам, промазин, рисперидон, селфотел, сероквел, сертиндол, сулпирид, темазепам, тиотиксен, триазолам, трифлуперидол, зипразидон и золпидем;

противоинсультные агенты, такие как лубелузол, оксид лубелузола, рилузол, аптиганел, элипродил и ремацемид;

противокашлевые средства, такие как декстрометорфан и леводропропизин;

противовирусные средства, такие как ацикловир, ганцикловир, ловирид, тивирапин, зидовудин, ламивудин, зидовудин/ламивудин, диданозин, залцитабин, ставудин, абакавир, лопинавир, ампренавир, невирапин, эфавиренц, делавирдин, индинавир, нелфинавир, ритонавир, саквинавир, адефовир и гидроксимочевина;

агенты, блокирующие бета-адренорецептор, такие как атенолол, карведилол, метопролол, небиволол и пропанолол;

сердечные инотропные средства, такие как амринон, дигитоксин, дигоксин и милринон;

кортикостероиды, такие как дипропионат беклометазона, бетаметазон, будезонид, дексаметазон, гидрокортизон, метилпреднизолон, преднизолон, преднизон и триамцинолон;

дезинфектанты, такие как хлоргексидин;

мочегонные средства, такие как ацетазоламид, фуросемид, гидрохлортиазид и изосорбид;

ферменты;

эфирные масла, такие как анетол, анисовое масло, тмин, кардамон, масло кассии, цинеол, коричное масло, гвоздичное масло, кориандровое масло, дементолизированное мятное масло, укропное масло, эвкалиптовое масло, эвгенол, имбирь, лимонное масло, горчичное масло, масло померанцевых цветов, мускатное масло, апельсиновое масло, перечная мята, шалфейное масло, масло мяты колосковой, терпинеол и тимьян;

желудочно-кишечные средства, такие как циметидин, цисаприд, клебоприд, дифеноксилат, домперидон, фамотидин, ланзопразол, лоперамид, оксид лоперамида, мезалазин, метоклопрамид, мозаприд, низатидин, норцизаприд, олсалазин, омепразол, пантопразол, перпразол, прукалоприд, рабепразол, ранитидин, ридогрел и сульфасалазин;

гемостатики, такие как аминокапроновая кислота;

агенты, регулирующие липиды, такие как аторвастатин, фенофибрат, фенофиброевая кислота, ловастатин, правастатин, пробукол и симвастатин;

местные анестетики, такие как бензокаин и лигнокаин;

опиоидные анальгетики, такие как бупренорфин, колеин, декстроморамид, дигидрокодеин, гидрокодон, оксикодон и морфин;

парасимпатомиметики и лекарственные средства против слабоумия, такие как AIT-082, эптастигмин, галантамин, метрифонат, миламелин, неостигмин, физостгмин, такрин, донепезил, ривастигмин, сабкомелин, талсаклидин, ксаномелин, мемантин и лазабемид;

пептиды и белки, такие как антитела, бекаплермин, циклоспорин, такролимус, эритропоэтин, иммуноглобулины и инсулин;

половые гормоны, такие как эстрогены: конъюгированные эстрогены, этинилоэстрадиол, местранол, эстрадиол, эстриол, эстрон; прогестогены; ацетат хлормадинона, ацетат ципротерона, 17-деацетилноргестимат, дезогестрел, диеногест, дидрогестерон, диацетат этинодиола, гестоден, 3-кетодезогестрел, левоноргестрел, линестренол, ацетат медрокси-прогестерона, мегестрол, норетиндрон, ацетат норетиндрона, норетистерон, ацетат норетистерона, норетинодрел, норгестимат, норгестрел, норгестриенон, прогестерон и ацетат квингестанола;

стимулирующие агенты, такие как силденафил, варденфил;

вазодилаторы, такие как амлодипин, буфломедил, натрит амила, дилтиазем, дипиридамол, тринитрат глицерина, динитрат изосорбида, лидофлазин, молсидомин, никардипин, нафедипин, окспентифиллин и тетранитрат пентаэритритола;

их N-оксиды, их фармацевтически приемлемые кислотно- или щелочно-аддитивные соли и их стереохимически изомерные формы.

Фармацевтически приемлемые кислотно-аддитивные соли включают кислотно-аддитивные соли, которые могут быть получены обработкой основания активного ингредиента подходящими органическими и неорганическими кислотами.

Активные ингредиенты, содержащие кислотный протон, могут быть превращены в их нетоксичные формы аддитивных солей металлов или аминов обработкой подходящими органическими и неорганическими основаниями.

Понятие аддитивная соль также включает гидраты и аддитивные формы с растворителем, которые способны образовывать активные ингредиенты. Примеры таких форм включают гидраты, алкоголяты и подобные.

N-оксидные формы активных ингредиентов включают такие активные ингредиенты, в которых один или несколько атомов азота окислены до так называемого N-оксида.

Понятие "стереохимически изомерные формы" определяет все возможные стереоизомерные формы, которые могут иметь активные ингредиенты. В частности, стереогенные центры могут иметь R- или S-конфигурацию, и активные ингредиенты, содержащие одну или более двойные связи, могут иметь Е- или Z-конфигурацию.

Понятие "фармацевтически приемлемое поверхностно-активное вещество", используемое в данном описании, относится к фармацевтически приемлемому ионному или неионному поверхностно-активному веществу. Введение поверхностно-активных веществ особенно предпочтительно для матриц, содержащих плохо растворимые в воде активные ингредиенты. Поверхностно-активное вещество может вызывать мгновенное эмульгирование активного ингредиента, выделяемого из лекарственной формы и/или предотвращать осаждение активного ингредиента в водных жидкостях желудочно-кишечного тракта.

Предпочтительные поверхностно-активные вещества выбирают из:

алкиловые эфиры полиоксиэтилена, например лауриловый эфир полиоксиэтилена (3), цетиловый эфир полиоксиэтилена (5), стеариновый эфир полиоксиэтилена (2), стеариловый эфир полиоксиэтилена (5); алкилариловые эфиры полиоксиэтилена, например нонилфениловый эфир полиоксиэтилена (2), нонилфениловый эфир полиоксиэтилена (3), нонилфениловый эфир полиоксиэтилена (4) или октилфениловый эфир полиоксиэтилена (3);

сложные эфиры жирных кислот полиэтиленгликоля, например монолаурат ПЭГ-200, дилаурат ПЭГ-200, дилаурат ПЭГ-300, дилаурат ПЭГ-400, дистеарат ПЭГ-300 или диолеат ПЭГ-300;

моноэфиры жирных кислот алкиленгликоля, например монолаурат пропиленгликоля (Lauroglycol®);

сложные эфиры жирных кислот сахарозы, например моностеарат сахарозы, дистеарат сахарозы, монолаурат сахарозы или дилаурат сахарозы;

моноэфиры жирных кислот сорбита, такие как монолаурат сорбита (Span® 20), моноолеат сорбита, монопальмитат сорбита (Span® 40) или стеарат сорбита;

производные полиоксиэтилен касторового масла, например полиоксиэтиленглицерин тририцинолеат или полиоксил 35 касторовое масло (Cremophor® EL; BASF Corp.) или полиоксиэтиленглицерин оксистеарат, такое как полиэтиленгликоль 40 гидрированное касторовое масло (Cremophor® RH 40; BASF Corp.) или полиэтиленгликоль 60 гидрированное касторовое масло (Cremophor® RH 60; BASF Corp.); или

блоксополимеры этиленоксида и пропиленоксида, также известные как полиоксиэтилен полиоксипропиленовые блоксополимеры или полиоксиэтилен полипропиленгликоль, такой как Poloxamer® 124, Poloxamer® 188, Poloxamer® 237, Poloxamer® 388 или Poloxamer® 407 (BASF Corp.); или

моноэфиры жирных кислот полиоксиэтилен (20) сорбита, например полиоксиэтилен (20) сорбит моноолеат (Tween® 80), полиоксиэтилен (20) сорбит моностеарат (Tween® 60), полиоксиэтилен (20) сорбит монопальмитат (Tween® 40), полиоксиэтилен (20) сорбит монолаурат (Tween® 20) или смеси одного или более из них.

В расплав могут быть включены различные добавки, например регуляторы потока, такие как коллоидная двуокись кремния; смазывающие агенты, наполнители, дезинтеграторы или пластификаторы, стабилизаторы или консерванты.

Могут применяться различные другие добавки, например красители, такие как азокрасители, органические или неорганические пигменты, такие как оксиды железа или двуокись титана, или красители природного происхождения; стабилизаторы, такие как антиоксиданты, светостабилизаторы, акцепторы радикалов и стабилизаторы против биохимической активности микроорганизмов.

Эти добавки могут быть введены в смесь активного ингредиента и полимера на любой подходящей стадии процесса. Для простоты обработки, однако, удобно вводить такие добавки в порошковую смесь матрицеобразующего агента и активного ингредиента, которую загружают в экструдер.

Экструдат, выходящий из экструдера, может быть от пастообразного до вязкого. Перед тем как отвердеть, экструдат может быть сформован в практически любую форму. Формование экструдата может удобным образом проводиться с применением каландра с двумя вальцами со встречным вращением с совпадающими выемками на поверхности. Широкий спектр форм таблеток может быть получен с применением вальцов с различными формами выемок. Если вальцы не имеют выемок на поверхности, могут быть получены пленки. Альтернативно, экструдат формуют в желаемую форму литьем под давлением. Альтернативно, экструдат подвергают экструзии профилированных изделий и разрезают на куски, либо до (горячая резка), либо после отверждения (холодная резка).

Кроме того, могут быть получены пены, если экструдат содержит пропеллент, такой как газ, например двуокись углерода, или летучее соединение, например углеводород с низкой молекулярной массой, или соединение, которое термически разлагается до газа. Пропеллент растворяется в экструдате в условиях относительно высокого давления в экструдере, и когда экструдат выходит из отверстия экструдера, давление резко снижают. Таким образом, растворимость пропеллента снижается и/или пропеллент испаряется с образованием пены.

Необязательно, полученный продукт твердой дисперсии измельчают или размалывают до гранул. Затем гранулы могут быть спрессованы. Прессование означает процесс, в котором порошковую массу, содержащую гранулы, прессуют под высоким давлением для получения прессовки с низкой пористостью, например таблетки. Прессование порошковой массы обычно проводят на таблеточном прессе, более конкретно в стальной матрице между двумя движущимися прессами.

Предпочтительно, по крайней мере, одну добавку выбирают из регуляторов, дезинтеграторов, наполнителей и смазывающих агентов, применяемых при прессовании гранул. Дезинтеграторы способствуют быстрому разложению прессованной гранулы в желудке и сохраняют высвобождающиеся гранулы отдельно друг от друга. Подходящие дезинтеграторы включают поперечно-сшитые полимеры, такие как поперечно-сшитый поливинилпирролидон и поперечно-сшитая карбоксиметилцеллюлоза натрия. Подходящие наполнители (также называемые «наполнители») выбирают из лактозы, гидрофосфата кальция, микрокристаллической целлюлозы (Avicel®), силикатов, в частности двуокиси кремния, талька, картофельного или кукурузного крахмала и изомальта.

Подходящие регуляторы расхода выбирают из высокодиспергированной двуокиси кремния (Aerosil®) и животных или растительных жиров или восков.

Смазывающий агент, предпочтительно, применяют при прессовании гранул. Подходящие смазывающие агенты выбирают из полиэтиленгликоля (например, имеющего Mw от 1000 до 6000), стеаратов магния и кальция, стеарилфумарата натрия и подобных.

Представленные ниже примеры служат для иллюстрации данного изобретения, не ограничивая его.

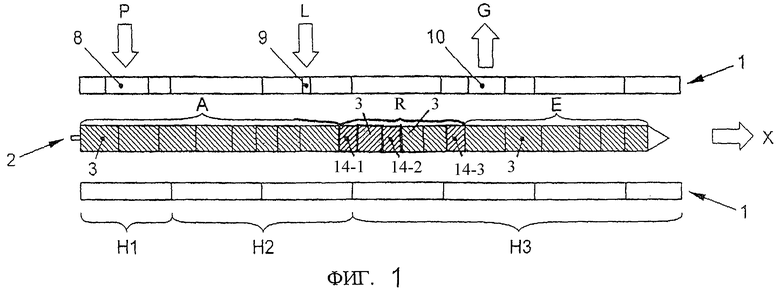

На фигуре 1 схематически показан разрез экструдера, который применяют в качестве примера в соответствии со способом по данному изобретению;

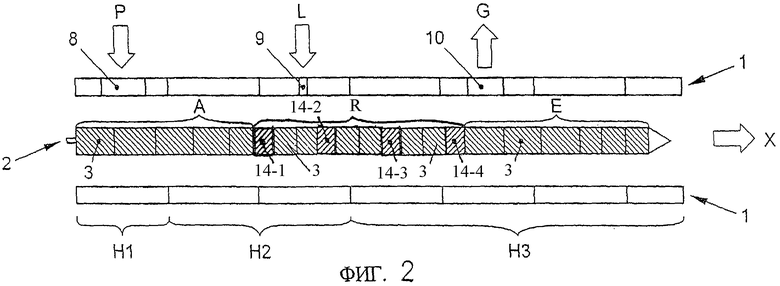

на фигуре 2 схематически показан разрез примера экструдера для осуществления одного из вариантов способа по данному изобретению;

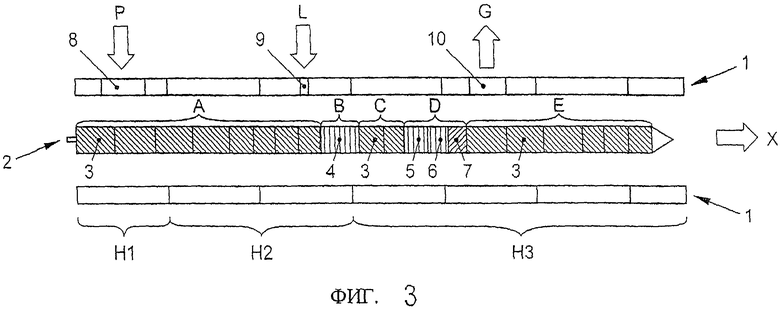

на фигуре 3 схематически показан разрез экструдера, содержащего червяки, имеющие лопастные мешалки или пластифицирующие блоки, который применяют в качестве примера в соответствии со способом по данному изобретению;

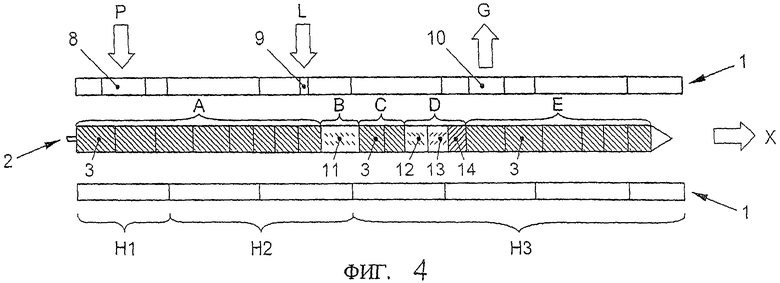

на фигуре 4 схематически показан разрез экструдера, который применяют в качестве примера в соответствии со способом по данному изобретению;

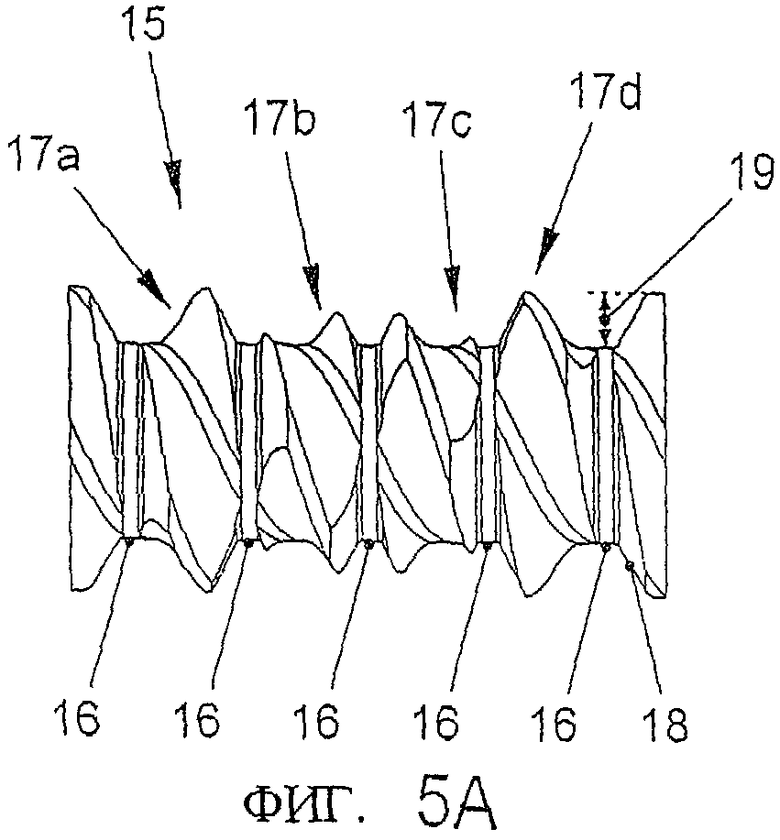

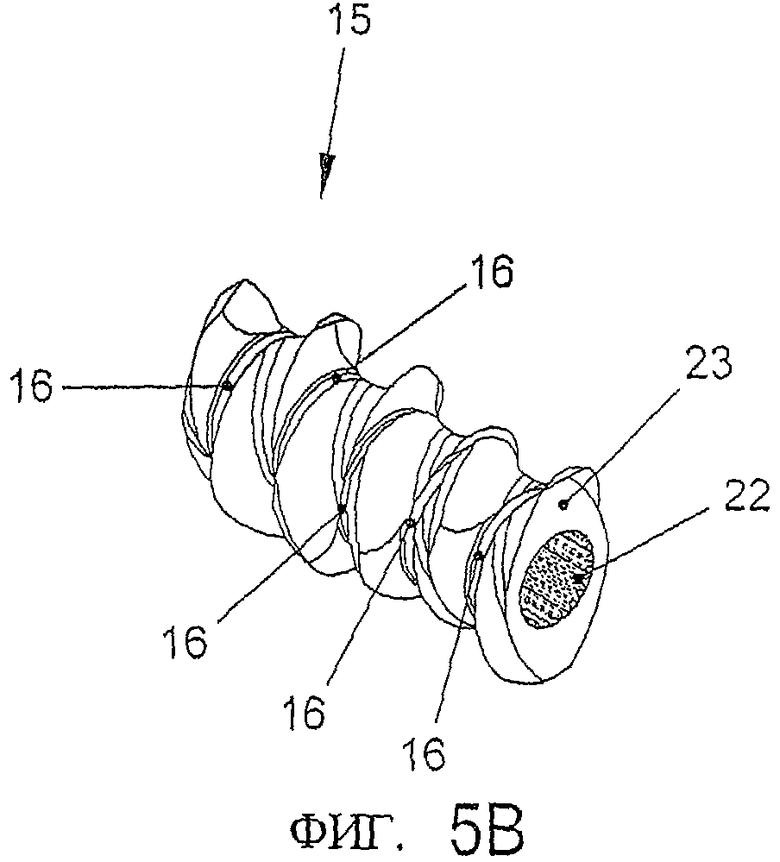

на фигуре 5А и 5В показан один из предпочтительных вариантов выполнения смешивающего элемента в соответствии с данным изобретением;

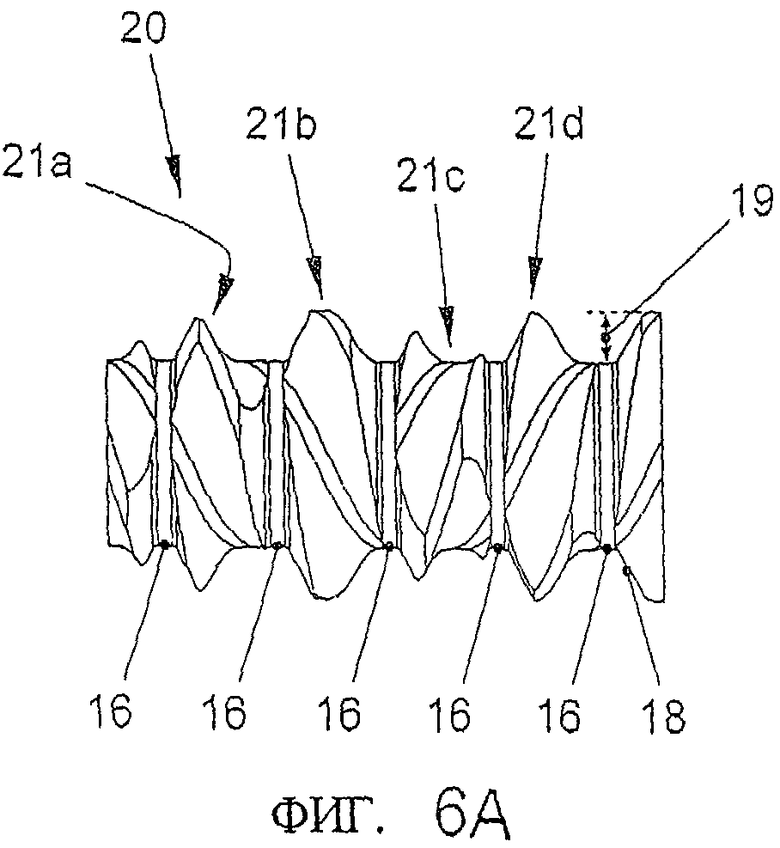

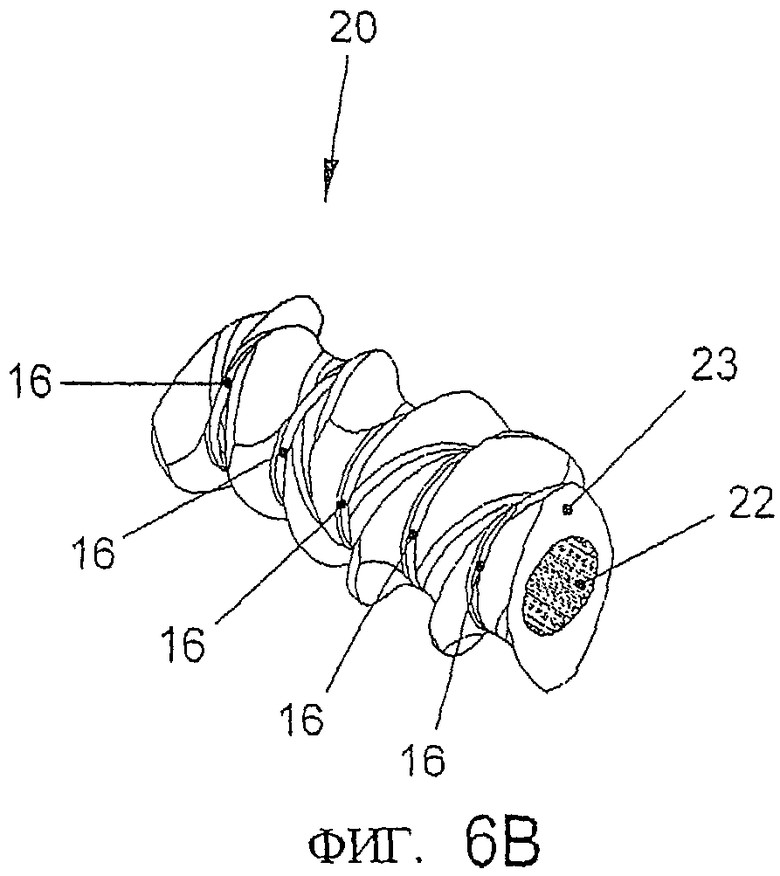

на фигуре 6А и 6В показан другой предпочтительный вариант выполнения смешивающего элемента в соответствии с данным изобретением;

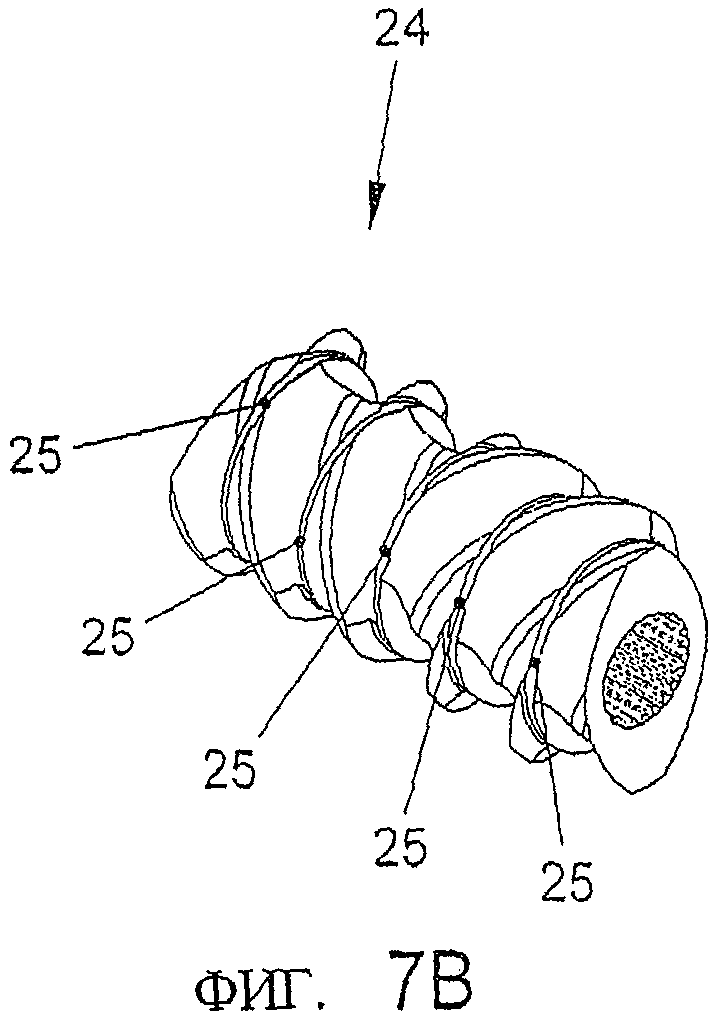

на фигуре 7А и 7В показан другой предпочтительный вариант выполнения смешивающего элемента в соответствии с данным изобретением.

Так как экструдеры, изображенные на фигурах 1 и 4, являются практически одинаковыми, общая конструкция экструдера описана применительно к фигуре 1.

Экструдер известен сам по себе. Он применяется для получения твердой дисперсии активного ингредиента в матрицеобразующем агенте. Экструдер содержит кожух или цилиндр 1, разделенный на несколько зон в продольном направлении. На стороне впуска экструдера обеспечено отверстие 8 для подачи порошка Р активного ингредиента и матрицеобразующего агента. Обычно на это отверстие размещен бункер, так что порошок Р легко может быть подан в цилиндр 1 экструдера. В направлении движения X экструдера, то есть в направлении ниже по ходу потока от отверстия 8, расположено дополнительное отверстие 9 для дозирования другого компонента L, такого как поверхностно-активное вещество. Поверхностно-активное вещество закачивают в жидкой или сжиженной форме или дозируют в твердой форме внутрь цилиндра 1. Далее ниже по ходу потока расположено другое отверстие 10 для отсасывания газа G из цилиндра 1 к наружной стороне цилиндра 1. Цилиндр 1 заканчивается по направлению движения головкой, через которую выталкивается дисперсия.

Кроме того, цилиндр 1 экструдера разделен на 3 нагревательные зоны, Н1, Н2 и Н3. Температурой цилиндра 1 в этих нагревательных зонах Н1, Н2 и Н3 можно управлять для управления плавлением дисперсии активного ингредиента и матрицеобразующего агента.

В цилиндре 1 экструдера установлены два параллельных вала 2, один из которых показан на виде в сечении по Фиг.1-4. Предпочтительно, валы 2 вращаются в одном направлении. Валы 2 оборудованы обрабатывающими элементами, расположенными аксиально один за другим. Обрабатывающие элементы расположены в цилиндре 1 экструдера таким образом, что радиальные самые наружные части обрабатывающих элементов являются смежными внутренней стенке цилиндра 1. Только очень небольшой зазор образован между самыми наружными частями обрабатывающего элемента и внутренней стенкой цилиндра 1. Так как на фигурах 1-4 представлены только примерные виды различных зон экструдера в продольном направлении, валы 2 с обрабатывающими элементами и цилиндр 1 экструдера показаны отдельно друг от друга.

Вал 2 с обрабатывающими элементами поделен на несколько зон. Далее эти зоны описаны со ссылкой на Фиг.1-4.

На фигуре 1 показано расположение обрабатывающих элементов для первого варианта выполнения способа по изобретению. Самая отдаленная зона выше по ходу потока представляет собой зону загрузки и перемещения А. Верхняя во ходу потока сторона этой зоны А смежна отверстию 8 для загрузки порошка Р в цилиндр 1. На нижней по ходу потока стороне зоны А расположено отверстие 9 цилиндра 1 для загрузки поверхностно-активного вещества внутрь цилиндра 1. Обрабатывающие элементы зоны загрузки и перемещения А образованы червячными элементами 3, которые образуют бесконечный червяк, имеющий направление перемещения X и постоянный шаг резьбы. Поэтому в зоне А порошок Р загружают в экструдер 1 и продвигают в направлении X ниже по ходу потока. Зонами нагревания Н1 и Н2 экструдера 1 управляют таким образом, чтобы вещества в цилиндре 1 начали плавиться в конце зоны загрузки и перемещения А.

Ниже по ходу потока от зоны А расположена зона с обратной резьбой R. Зона с обратной резьбой R включает элементы с обратной резьбой 14-1, 14-2 и 14-3. Между элементом с обратной резьбой 14-1 и элементом с обратной резьбой 14-2 расположен червячный элемент 3, имеющий такую же конфигурацию, что и червячные элементы 3 из зоны загрузки и перемещения А. Между элементами с обратной резьбой 14-2 и 14-3 расположены два червячных элемента 3, которые также идентичны червячному элементу 3 из зоны загрузки и перемещения А. Длина червячных элементов 3 между элементами с обратной резьбой 14-2 и 14-3 в два раза больше длины червячного элемента 3 между элементами с обратной резьбой 14-1 и 14-2. Геометрия элементов с обратной резьбой 14-1-14-3 такая же, как геометрия червячных элементов 3, с той разницей, что шаг резьбы имеет обратный алгебраический знак. Однако шаг резьбы элементов с обратной резьбой 14-1-14-3 также может быть в интервале от -0,5 раза до -1,5 раза, предпочтительно от -0,8 раза до -1,2 раза от шага резьбы червячных элементов 3 из зоны загрузки и перемещения и/или червячных элементов, расположенных между двумя элементами с обратной резьбой 14-1-14-3.

Ниже по ходу потока от зоны с обратной резьбой R находится зона выгрузки Е. Вал 2 экструдера в зоне выгрузки Е оборудован червячными элементами 3, которые идентичны элементам, применяемым в зоне А. В зоне выгрузки Е расплав является одним потоком, подаваемым в головку экструдера.

На практике полимер и материцеобразующий агент загружают в цилиндр 1 экструдера через отверстие 8. Матрицеобразующий агент и активный ингредиент перемещают червячными элементами 3 к элементам с обратной резьбой 14-1. Зоны нагревания Н1 и Н2 нагревают до температуры, такой что полимер и матрицеобразующий агент начинают плавиться перед поступлением в смешивающий элемент 11. Также поверхностно-активные вещества загружают через отверстие 9 в цилиндр 1. Затем расплав проходит элемент с обратной резьбой 14-1 и подается червячным элементом между элементами с обратной резьбой 14-1 и 14-2 на второй элемент с обратной резьбой 14-2. Затем расплав проходит элемент с обратной резьбой 14-2 и перемещается червячными элементами между элементами с обратной резьбой 14-2 и 14-3 на третий элемент с обратной резьбой 14-3. В зоне с обратной резьбой R происходит основное смешивание и плавление. Затем однородный экструдат перемещают червячными элементами 3 из зоны выгрузки Е в головку экструдера.

На фигуре 2 показано другое расположение обрабатывающих элементов для второго варианта выполнения способа по изобретению.

Обрабатывающие элементы в зонах А и Е такие же, как обрабатывающие элементы, показанные на фигуре 1. Однако зона А может быть короче, чем зона А, показанная на фигуре 1, так как зона с обратной резьбой R устройства, показанного на фигуре 2, длиннее, чем зона с обратной резьбой R устройства, показанного на фигуре 1.

Ниже по ходу потока от зоны А расположена зона с обратной резьбой R. Зона с обратной резьбой R в данном варианте выполнения содержит элемент с обратной резьбой 14-1, за которым расположены червячные элементы 3, которые идентичны червячному элементу 3, расположенному между элементами с обратной резьбой 14-1 и 14-2, показанному на фигуре 1. Далее находится элемент с обратной резьбой 14-2, который идентичен элементу с обратной резьбой 14-1. Далее расположены червячные элементы 3, которые идентичны червячным элементам 3 по форме и длине, которые расположены между элементами с обратной резьбой 14-1 и 14-2. Затем расположен другой элемент с обратной резьбой 14-3, который идентичен первым двум элементам с обратной резьбой 14-1 и 14-2. Далее расположены другие червячные элементы 3, которые идентичны по форме и длине червячным элементам 3, расположенным между элементами с обратной резьбой 14-1 и 14-2 и между 14-2 и 14-3. Наконец, элемент с обратной резьбой 14-4 расположен в конце зоны с обратной резьбой R, и он идентичен предшествующим элементам с обратной резьбой 14-1-14-3.

Элементы с обратной резьбой, применяемые в устройствах, изображенных на фигурах 1 и 2, являются элементами, базовая форма которых основана на червячном элементе. Такой элемент отличается от обычных известных перемешивающих элементов или модифицированных перемешивающих элементов. В частности, перемешивающий элемент позволяет усилить поток экструдата между внешними его кромками (т.е. его внешним концом) и цилиндром или каналом экструдера. Элементы с обратной резьбой на основе червячного элемента в соответствии с данным изобретением позволяют только незначительному количеству экструдата протекать между кромкой червяка и цилиндром или каналом экструдера.

Далее, элементы с обратной резьбой не имеют плоских областей поверхности с нормальной параллелью, обратных общему направлению движения. Более того, элемент с обратной резьбой не имеет примыкающих поверхностей, перпендикулярных общему направлению движения.

На фигуре 3 показано другое расположение обрабатывающих элементов для третьего варианта выполнения способа по изобретению.

Обрабатывающие элементы из зон А и Е такие же, как в устройстве обрабатывающих элементов, показанных на фигуре 1. Однако зона А может быть короче зоны А, показанной на фигуре 1.

Ниже по ходу потока от зоны А расположена зона смешивания В. Обрабатывающие элементы в зоне смешивания В содержат так называемые лопастные мешалки или смешивающие блоки 4, которые состоят из дисковых кулачков.

На нижней по ходу потока стороне от зоны смешивания В расположена промежуточная зона перемещения С. Обрабатывающие элементы промежуточной зоны С такие же, как червячные элементы 3, применяемые в зоне загрузки и перемещения А. Поэтому промежуточная зона перемещения С только перемещает расплав из зоны смешивания В в следующую зону.

Ниже по ходу потока от промежуточной зоны перемещения С расположена обратная или вторая зона смешивания D. В зоне D обрабатывающими элементами являются лопастные мешалки или смешивающие блоки 5 и 6. На нижней по ходу потока стороне смешивающих блоков 6 расположен элемент с обратной резьбой 7. Элемент с обратной резьбой 7 служит для создания достаточного противодавления для получения достаточной степени смешивания и/или гомогенизации. Он накапливает материал в зонах смешивания В и D. Элемент с обратной резьбой 7 основан на червячном элементе, имеющем обратный шаг резьбы, так что он перемещает расплав в направлении, противоположном направлению движения X экструдера. Элемент с обратной резьбой 7 идентичен элементам с обратной резьбой 14, показанным на фигурах 1 и 2.

Необходимо отметить, что применение лопастных мешалок или смешивающих блоков 5 и 6 известно. Однако применение элемента с обратной резьбой 7 в устройстве экструдера, показанного на фигуре 3, не известно.

Ниже по ходу потока от второй зоны смешивания D расположена зона выгрузки Е. Вал 2 экструдера 2 оборудован червячными элементами 3, которые идентичны элементам, применяемым в зонах А и С. В зоне выгрузки Е в головку экструдера подают только расплав.

На фигуре 4 представлено другое расположение обрабатывающих элементов для четвертого варианта выполнения способа по изобретению.

Обрабатывающие элементы зон А, С и Е такие же, как при расположении обрабатывающих элементов, показанном на фигуре 3. Устройство на фигуре 4 отличается от устройства на фигуре 3 обрабатывающими элементами в зонах В и D. В зоне В вал 2 экструдера, применяемого в четвертом варианте, оборудован конкретным смешивающим элементом 11 вместо лопастных мешалок или смешивающих блоков 4 из зоны В третьего варианта. Смешивающий элемент более подробно описан ниже на фигурах 5-7. Далее, во второй зоне смешивания D экструдера из четвертого варианта вал оборудован конкретными смешивающими элементами 12, 13 вместо лопастных мешалок или смешивающих блоков 5 и 6 из зоны D третьего варианта. Смешивающие элементы 12, 13 более подробно описаны на фигурах 5-7. Смешивающие элементы 12, 13 могут быть идентичны смешивающему элементу 11 из первой зоны смешивания В. Однако в варианте, показанном на фигуре 5, смешивающий элемент разделен на части 12 и 13, где часть 12 имеет прямое направление перемещения и часть 13 имеет обратное направление перемещения или обратную резьбу.

Ниже по ходу потока от смешивающих элементов 12, 13 расположен элемент с обратной резьбой 14, который соответствует элементам с обратной резьбой 14-1-14-3 и 7, описанным выше.

Необходимо отметить, что длина смешивающих блоков 4 соответствует длине смешивающего элемента 11 и длина смешивающих блоков 5, 6 соответствует длине смешивающих элементов 12, 13.

Ниже по ходу потока от второй зоны смешивания D расположена зона Е. Вал 2 экструдера оборудован червячными элементами 3, которые идентичны элементам, применяемым в зонах А и С. В зоне выгрузки Е в головку экструдера подают только расплав.

На практике полимер и матрицеобразующий агент подают в цилиндр 1 экструдера через отверстие 8. Матрицеобразующий агент и активный ингредиент перемещают червячными элементами 3 к смешивающему элементу 11. Зоны нагревания Н1 и Н2 нагревают до температуры, достаточной для плавления полимера и матрицеобразующего агента перед поступлением в смешивающий элемент 11. Также поверхностно-активные вещества загружают через отверстие 9 в цилиндр 1. Затем расплав проходит смешивающий элемент 11 и перемещается червячными элементами 3 промежуточной зоны перемещения С во вторую зону смешивания D, содержащую смешивающие элементы 12, 13, и затем на элемент с обратной резьбой 14. Здесь происходит основное смешивание и плавление. Затем однородный экструдат подают червячными элементами 3 из зоны выгрузки Е в головку экструдера.

Далее представлены смешивающие элементы, которые могут применяться в зонах смешивания В и D, со ссылкой на Фиг.5-7.

В общем, смешивающие элементы 15, 20 и 24, показанные на фигурах 5-7, могут применяться в качестве смешивающих элементов 11-13 на двух валах 2, имеющих поперечное сечение 23, состоят из трех дуговых сегментов. Один дуговой сегмент имеет диаметр, соответствующий диаметру внешнего червяка, другой дуговой сегмент имеет диаметр, соответствующий диаметру сердцевины червяка, и другой дуговой сегмент имеет диаметр, радиус которого соответствует расстоянию между центрами двух элементов смешивающего элемента (см. ЕР-В-0002131).

Далее, смешивающие элементы 15, 20 и 24 содержат отверстие 22, имеющее выступы для соединения с канавками вала 2 таким образом, чтобы смешивающие элементы 15, 20 и 24 могли вращаться вместе с валом 2.

Как можно видеть на фигурах 5А и 5В, смешивающий элемент 15 имеет пять кольцевых частей 16, которые являются концентрическими по отношению к оси вала и расположены на расстоянии друг от друга. Кольцевые части 16 получают желобками, выточенными в смешивающем элементе 15. Угол боковой стороны резьбы 18 желобков к оси вала составляет около 60 градусов. Высота кольцевых зазоров 19 между кольцевыми частями 16 и внутренней стенкой цилиндра экструдера 1 составляет около шага резьбы, т.е. разницы между диаметром сердцевины и внешним диаметром червяка. Диаметр кольцевых частей 8, таким образом, соответствует диаметру сердцевины червяка.

В смешивающем элементе 15 может быть получен непрерывный шаг резьбы, который прерывается только выточенными желобками с кольцевыми частями 16. Наоборот, червячные зоны смешивающего элемента 15 между кольцевыми частями 16 также могут быть расположены с увеличивающимся угловым смещением по отношению друг к другу в том же направлении вращения.

Червячные зоны 17а, 17b, 17с, 17d между кольцевыми частями 16 смешивающего элемента 15 в варианте, показанном на фигурах 5А и 5В, имеют одинаковый шаг резьбы. Смешивающий элемент 15, показанный на фигурах 5А и 5В, может применяться, в частности, в качестве смешивающего элемента 11 в зоне смешивания В, показанной на фигуре 5.

Другой пример смешивающего элемента 20 показан на фигурах 6А и 6В. Смешивающий элемент 20 отличается от смешивающего элемента 15 червячными зонами 21а, 21b, 21с, 21d между кольцевыми частями 16. Червячные зоны 21а и 21b могут соответствовать червячным зонам 17а и 17b смешивающего элемента 15. Однако червячные зоны 21с и 21d смешивающего элемента 20 отличаются от червячных зон 17с и 17d смешивающего элемента 15. А именно, червячные зоны 21с и 21d содержат червяк с обратной резьбой так, что эти зоны 21с и 21d перемещают расплав в обратном направлении относительно общего направления движения X экструдера и направления движения червячных зон 21а и 21b.

Червячные зоны 21а и 21b могут быть выполнены за одно целое с червячными зонами 21с и 21d, как показано на фигурах 6А и 6В. Однако также могут быть обеспечены два смешивающих элемента, один из которых содержит червячные зоны 21а и 21b, а другой содержит червячные зоны 21с и 21d. Смешивающий элемент 20 может соответствовать смешивающим элементам 12, 13 второй зоны смешивания D, показанной на фигуре 5.

Другой пример смешивающего элемента 24 показан на фигурах 7А и 7В. В червячных зонах 26а, 26b, 26с и 26d смешивающий элемент 24 аналогичен смешивающему элементу 20, показанному на фигурах 6А и 6В. Червячные зоны 26а и 26b имеют направление резьбы по часовой стрелке, и червячные зоны 26с и 26d имеют направление резьбы против часовой стрелки или являются червяком с обратной резьбой.

Далее, смешивающий элемент 24 отличается от смешивающих элементов 20 и 15 кольцевым зазором 27 между кольцевыми частями 25 и цилиндром экструдера 1. В примере смешивающего элемента 24 высота кольцевых зазоров 27 составляет около половины глубины резьбы, т.е. разницы между диаметром сердцевины и внешним диаметром червяка. Диаметр кольцевых частей 8, таким образом, соответствует приблизительно расстоянию между центрами двух валов. Больший диаметр кольцевых частей 25 по отношению к диаметру кольцевых частей 16 смешивающих элементов 20 и 15 является барьером для расплава. Было обнаружено, что такой барьер является предпочтительным, если смешивающий элемент 24 применяют в качестве смешивающих элементов 12, 13 во второй зоне смешивания D, как показано на фигуре 5. Барьер обеспечивает зону уплотнения в экструдере, в которой давление экструдата повышается со стороны подачи вещества.

Далее представлены примеры, в которых одна и та же твердая дисперсия активного ингредиента в полимере получена сначала в экструдере с червячным устройством, показанным на фигуре 3, в качестве сравнительного примера, затем в экструдере с червячным устройством, показанным на фигуре 5.

Пример 1

Экструдат готовят из ингредиентов, указанных в таблице 1.

Активные ингредиенты, полимер и вещество, способствующее скольжению, тщательно смешивают и полученный порошок загружают в двухчервячный экструдер (ZSK-40, производства Werner & Pfleiderer, Germany). Конфигурация червяка включает элементы с обратной резьбой в дополнение к подающим элементам, как показано на фигуре 1. Во время процесса экструзии порошковая смесь плавится. Смесь обрабатывают в вакууме в последней трети экструдера. Параметры процесса перечислены в таблице 2. После стадии экструдирования материал формуют на каландре и охлаждают, открывая ленту пластообразного экструдата.

Свойства экструдата были приемлемыми, что означает, что экструдат может быть сформован с применением каландра.

Пример 2

Экструдат получают из ингредиентов, указанных в таблице 3.

Активные ингредиенты, полимер и вещество, способствующее скольжению, тщательно смешивают и полученный порошок загружают в двухчервячный экструдер (ZSK-40, производства Werner & Pfleiderer, Germany). Конфигурация червяка включает пластифицирующие блоки в дополнение к подающим элементам и показана на фигуре 3. Эмульгаторы загружают в экструдер с применением насоса-дозатора для жидкостей. Эмульгаторы добавляют в момент, непосредственно предшествующий моменту, когда материал в экструдере достигает первой зоны с пластифицирующими блоками. Во время процесса экструзии жидкие эмульгаторы смешивают с порошком, и смесь плавят. Смесь обрабатывают в вакууме в последней трети экструдера. Параметры процесса перечислены в таблице 4. После стадии экструдирования материал формуют на каландре и охлаждают, открывая ленту пластообразного экструдата.

Аналитические результаты исследования экструдатов представлены в таблице 5. Содержание лопинавира/ритонавира и содержание основного продукта разложения ритонавира определяют с помощью ВЭЖХ.

Содержание воды определяют с применением титрования по Карлу-Фишеру и исследование кристалличности проводят с применением ДСК.

Пример 3

Повторяют методику примера 2. Однако червяки имеют другое устройство: вместо пластифицирующих блоков они содержат смешивающие элементы. Конфигурация этого червяка изображена на фигуре 4. Пластифицирующие блоки в червяке ZSK 40-54 (фигура 3) заменены смешивающими элементами с обеими зонами смешивания эквивалентной длины. Зона смешивания В содержит смешивающий элемент 15 согласно фигуре 5; зона смешивания D содержит смешивающий элемент 20 согласно фигуре 6. Параметры процесса даны в таблице 6, аналитические результаты даны в таблице 7.

Из результатов, приведенных в таблице 5 и таблице 7, видно, что разложение является более отчетливым во время экструзии с применением червяка с пластифицирующими блоками по сравнению с экструзией с применением червяка со смешивающими элементами.

Более сильное разложение, полученное для композиции 2, по сравнению с композицией 1 может быть объяснено параметрами процесса. Для гомогенного примешивания большего количества эмульгатора в порошковую смесь необходимо увеличить скорость червяка и температуру экструзии (таблицы 4 и 6). Более высокая потребляемая мощность не только дает желаемый гомогенный экструдат, но также увеличение разложения. Так как увеличение скорости червяка обычно происходит вместе с некоторым захватом воздуха в экструдат, вакуум увеличивают для композиции 2. Увеличение вакуума, в свою очередь, ведет к увеличению потребляемой мощности, тем самым способствуя улучшенному смешиванию. Другим следствием является более низкое содержание воды в продукте.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТВЕРДОЙ ДИСПЕРСИИ АКТИВНОГО ИНГРЕДИЕНТА | 2007 |

|

RU2448688C2 |

| КОМПОЗИЦИЯ И ЛЕКАРСТВЕННАЯ ФОРМА, СОДЕРЖАЩИЕ ТВЕРДУЮ ИЛИ ПОЛУТВЕРДУЮ МАТРИЦУ | 2006 |

|

RU2423997C9 |

| ФАРМАЦЕВТИЧЕСКАЯ ЛЕКАРСТВЕННАЯ ФОРМА ИНГИБИТОРА ТИРОЗИНКИНАЗЫ ДЛЯ ПЕРОРАЛЬНОГО ВВЕДЕНИЯ | 2007 |

|

RU2468788C2 |

| ТЕРАПЕВТИЧЕСКИЕ АГЕНТЫ | 2002 |

|

RU2301660C2 |

| ФАРМАЦЕВТИЧЕСКАЯ ДОЗИРОВАННАЯ ФОРМА, СОДЕРЖАЩАЯ ПОЛИМЕРНУЮ КОМПОЗИЦИЮ-НОСИТЕЛЬ | 2009 |

|

RU2519679C9 |

| ЛЕКАРСТВЕННАЯ ФОРМА И СПОСОБ ДЛЯ ДОСТАВКИ ВЫЗЫВАЮЩИХ ЗАВИСИМОСТЬ ЛЕКАРСТВЕННЫХ ВЕЩЕСТВ | 2007 |

|

RU2433817C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ С УЛУЧШЕННЫМ ПРОФИЛЕМ БЕЗОПАСНОСТИ, СОДЕРЖАЩИХ ПАНКРЕАТИН, И КОМПОЗИЦИИ, ПРИГОДНЫЕ ДЛЯ ФАРМАЦЕВТИЧЕСКОГО ПРИМЕНЕНИЯ | 2015 |

|

RU2712142C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОЛИТНЫХ ТАБЛЕТОК | 2011 |

|

RU2575581C2 |

| ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМАЯ СОЛЮБИЛИЗИРУЮЩАЯ КОМПОЗИЦИЯ И СОДЕРЖАЩАЯ ЕЕ ФАРМАЦЕВТИЧЕСКАЯ ДОЗИРОВАННАЯ ФОРМА | 2007 |

|

RU2469708C2 |

| ЭКСТРУДЕР СО ВСТРОЕННОЙ ФИЛЬЕРНОЙ ПЛИТОЙ И СПОСОБ ДЕГАЗАЦИИ СМЕСЕЙ ПОЛИМЕРОВ | 2011 |

|

RU2608956C2 |

Изобретение относится к способу получения твердой дисперсии активного ингредиента, который включает загрузку активного ингредиента и матрицеобразующего агента в экструдер и получение однородного экструдата. Экструдер включает, по меньшей мере, два вращающихся вала (2), где каждый из валов (2) несет множество обрабатывающих элементов, расположенных аксиально друг за другом, которые образуют зону загрузки и перемещения (А), по меньшей мере, одну зону с обратной резьбой (R; D) и зону выгрузки (Е). Обрабатывающие элементы, образующие зону с обратной резьбой (R; D), содержат, по меньшей мере, два элемента с обратной резьбой (14), каждый из которых основан на червячном элементе, имеющем направление перемещения, противоположное общему направлению движения экструдера. При этом один червячный элемент с резьбой по часовой стрелке (3) расположен между указанными двумя элементами с обратной резьбой (14), где шаг резьбы элемента с обратной резьбой (14) составляет от (-0,8) до (-1,2) раза от шага резьбы червячного элемента с резьбой по часовой стрелке (3). Изобретение обеспечивает высокую степень смешивания и гомогенизации при меньшем разрушении активного ингредиента, а также лучший эффект самоочищения. 24 з.п. ф-лы, 10 ил., 7 табл., 3 пр.

1. Способ получения твердой дисперсии активного ингредиента, который включает загрузку активного ингредиента и матрицеобразующего агента в экструдер и получение однородного экструдата, где экструдер включает, по меньшей мере, два вращающихся вала (2), где каждый из валов (2) несет множество обрабатывающих элементов, расположенных аксиально друг за другом, где обрабатывающие элементы образуют

(i) зону загрузки и перемещения (А),

(ii) по меньшей мере, одну зону с обратной резьбой (R; D), и

(iii) зону выгрузки (Е),

где обрабатывающие элементы, образующие зону с обратной резьбой (R; D), содержат, по меньшей мере, два элемента с обратной резьбой (14), каждый из которых основан на червячном элементе, имеющем направление перемещения, противоположное общему направлению перемещения экструдера, причем обрабатывающие элементы, образующие зону с обратной резьбой (R; D), дополнительно содержат, по меньшей мере, один червячный элемент с резьбой по часовой стрелке (3), который расположен между указанными двумя элементами с обратной резьбой и где шаг резьбы указанного, по меньшей мере, одного элемента с обратной резьбой (14) составляет от (-0,8) раза до (-1,2) раза от шага резьбы червячных элементов (3) с резьбой по часовой стрелке, расположенных между двумя элементами с обратной резьбой (14).

2. Способ по п.1, где обрабатывающие элементы, образующие зону с обратной резьбой (R; D), содержат, по меньшей мере, три элемента с обратной резьбой (14-1 до 14-3), где, по меньшей мере, один червячный элемент с резьбой по часовой стрелке (3) расположен между соответствующими последовательными элементами с обратной резьбой (14).

3. Способ по п.2, где длина червячного элемента (червячных элементов) с резьбой по часовой стрелке (3), расположенного (расположенных) между вторым и третьим элементом с обратной резьбой (14-2, 14-3), составляет от 1 до 15 длин червячного элемента (червячных элементов) с резьбой по часовой стрелке (3), расположенного (расположенных) между первым и вторым элементами с обратной резьбой (14-1,14-2).

4. Способ по п.1 или 2, где обрабатывающие элементы, образующие зону с обратной резьбой (R; D), содержат, по меньшей мере, четыре элемента с обратной резьбой (14-1 до 14-4), где, по меньшей мере, один червячный элемент с резьбой по часовой стрелке расположен между соответствующими последовательными элементами с обратной резьбой, и где червячные элементы с резьбой по часовой стрелке (3), расположенные между последовательными элементами с обратной резьбой, имеют одинаковую длину.

5. Способ по п.1 или 2, где обрабатывающие элементы дополнительно содержат, по меньшей мере, один смешивающий элемент (11, 12, 13), основанный на червячном элементе, где смешивающий(е) элемент(ы) (11, 12, 13) имеет (имеют) канавки, образованные в спиральной нарезке червячного элемента.

6. Способ по п.5, где, по меньшей мере, один элемент с обратной резьбой (14) расположен ниже по ходу потока относительно смешивающих элементов (11, 12, 13).

7. Способ по п.5, где, по меньшей мере, один смешивающий элемент (11, 12, 13) имеет множество концентрических кольцевых частей (16; 25), образованных желобками, выточенными в червячном элементе.

8. Способ по п.5, где, по меньшей мере, один смешивающий элемент (11, 12, 13) не имеет плоской области поверхности с нормалью, параллельной противоположной общему направлению перемещения.

9. Способ по п.5, где, по меньшей мере, один смешивающий элемент (11, 12, 13) не имеет поверхности, которая перпендикулярна общему направлению перемещения.

10. Способ по п.5, где, по меньшей мере, один смешивающий элемент (11, 12, 13) не имеет примыкающих поверхностей, которые перпендикулярны общему направлению перемещения.

11. Способ по п.5, где обрабатывающие элементы образуют

(i) зону загрузки и перемещения (А),

(ii) первую зону смешивания (В),

(iii) промежуточную зону перемещения (С),

(iv) зону с обратной резьбой (D), и

(v) зону выгрузки (Е),

где обрабатывающие элементы, образующие первую зону смешивания (В), содержат, по меньшей мере, один смешивающий элемент (11, 12, 13), и обрабатывающие элементы, образующие зону с обратной резьбой (D), содержат, по меньшей мере, один смешивающий элемент (11, 12, 13) и ниже по ходу потока от него, по меньшей мере, один элемент с обратной резьбой (14).

12. Способ по п.1 или 11, где, по меньшей мере, часть матрицеобразующего агента загружают в загрузочное устройство экструдера и, по меньшей мере, один компонент, выбранный из

(i) оставшегося матрицеобразующего агента,

(ii) активного ингредиента,

(iii) добавки, и

(iv) их комбинаций,

вводят в экструдер через отверстие (8) в цилиндре экструдера (1) в месте выше по ходу потока от зоны смешивания (В) или зоны с обратной резьбой (R; D), или в зоне смешивания (В), или в зоне с обратной резьбой (R; D).

13. Способ по п.12, где, по меньшей мере, один компонент вводят в экструдер в месте соединения зоны загрузки и перемещения и зоны смешивания (В) или зоны с обратной резьбой (R; D) или вблизи этого места.

14. Способ по п.12, где, по меньшей мере, один компонент является жидким или сжиженным.

15. Способ по п.12, где, по меньшей мере, один компонент содержит фармацевтически приемлемое поверхностно-активное вещество.

16. Способ по п.12, где активный ингредиент диспергирован в полимере в состоянии твердого раствора.

17. Способ по п.12, где матрицеобразующий агент содержит фармацевтически приемлемый полимер.

18. Способ по п.17, где фармацевтически приемлемый полимер выбирают из группы, состоящей из

гомополимеров N-виниллактамов,

сополимеров N-виниллактама и одного или более сомономеров, выбранных из азотсодержащих мономеров и кислородсодержащих мономеров,

сложных эфиров целлюлозы и простых эфиров целлюлозы,

оксидов высокомолекулярных полиалкиленоксидов,

полиакрилатов и полиметакрилатов,

олиго- и полисахаридов,

поли(гидроксикислот) или

их смесей.

19. Способ по п.1 или 11, где матрицеобразующий агент содержит соединение, выбранное из полиолов, восков и липидов.

20. Способ по п.1 или 11, дополнительно включающий загрузку в экструдер, по меньшей мере, одной добавки, выбранной из группы, состоящей из регуляторов потока; смазывающих агентов, наполнителей, дезинтеграторов, пластификаторов, стабилизаторов или консервантов.

21. Способ по п.1 или 11, где экструдат формуют непосредственно в лекарственную форму.

22. Способ по п.21, где формование проводят каландрованием, инжекционным формованием или экструзией профилированных изделий.

23. Способ по п.21, дополнительно включающий измельчение отвержденного экструдата.

24. Способ по п.23, дополнительно включающий прессование указанного отвержденного экструдата в таблетку или заполнение капсулы указанной твердой дисперсией.

25. Способ по п.24, дополнительно включающий нанесение пленочного покрытия на таблетку.

| US 6318650 В1, 20.11.2001 | |||

| US 5318358 А, 07.06.1994 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2012-02-20—Публикация

2007-03-12—Подача