Изобретение относится к области добычи подземных вод и мелиорации засушливых земель, а также пустынных участков земной поверхности, благодаря чему достигается выращивание растений с высокой урожайностью и вовлечение в хозяйственный оборот дополнительных земель, не пригодных в настоящее время для производства сельскохозяйственной продукции.

Известны методы добычи пресной воды путем устройства вертикальных горных выработок диаметром до 1500 мм и глубиной до 300 м /см. И.И.Хисамутдинов "Горизонты бурения", Знание, Техника, М. 1/ 1978, стр.10 /1/, а также с помощью обычных колодцев различной глубины.

Например, на период 1987 г. в Туркмении из скважин орошалось 15 тыс. га, а из колодцев около 5 тыс. га /см. 10, стр.47/.

Основным недостатком известных методов добычи воды из скважин и колодцев является сравнительно малый объем воды, добываемый из них, в связи с чем их невозможно использовать для мелиорирования засушливых земель на больших площадях.

Однако добыча пресной воды из глубоких скважин большого диаметра является наиболее близкой к заявляемой, основанной на искусственном методе воздействия на водоносные пласты, расположенные на различных горизонтах /глубинах/, т.е. аналогом-прототипом.

Целью изобретения является обеспечение надежного выращивания сельскохозяйственных культур на засушливых землях путем добычи подземных вод с помощью искусственного метода воздействия на водоносные пласты.

Поставленная цель достигается в изобретении за счет того, что парогазовый генератор содержит камеру сгорания с размещенными на ней с одной стороны крышкой с впускным клапаном для впуска сжатого воздуха от поршневого компрессора, с другой - выпускным клапаном для выпуска отработанных газов, комбинированными форсунками для впрыскивания смеси продуктов термического разложения топлива и электропроводной жидкости, расположенные на стенке камеры сгорания последовательно друг за другом и смежно им форсунки-воспламенители для впрыскивания раскаленных продуктов термического разложения электропроводной жидкости и воспламенения газообразной смеси топлива и воздуха,

соединенную с поршневым клапанным механизмом, содержащим цилиндр с поршнем и пружиной, снабженный каналом для впуска в него сжатого воздуха из ресивера, имеющего обратный клапан и каналы с установленными в них форсунками для впрыскивания воды, сообщающиеся с цилиндрической частью клапанного механизма, с расположенными на ней продувочным клапаном для выпуска парогазовой смеси в атмосферу и фланцем для крепления на обсадной трубе нагнетательной скважины, соединенной с насосно-компрессорной трубой,

импульсная установка содержит приемную камеру с расположенным на входе в нее под давлением воды обратным клапаном, соединенную со смесительной камерой, снабженной соплом, выполненным в виде ствола, установленную на колонке, подключенной в колодце к разводящей сети водопровода, имеющей шарнирное соединение для изменения угла наклона ствола и шарнирную опору для поворота его на платформе, и камеру сгорания, снабженную расширяющимся соплом, установленным в приемной камере, с размещенными на ней крышкой с впускным клапаном для впуска сжатого воздуха от поршневого компрессора, комбинированной форсункой для впрыскивания смеси продуктов термического разложения топлива и электропроводной жидкости и смежно ей форсункой-воспламенителем для впрыскивания раскаленных продуктов термического разложения электропроводной жидкости и воспламенения газообразной смеси топлива и воздуха,

при этом комбинированные форсунки содержат корпус с патрубками для подачи электропроводной жидкости, соединенные с цилиндрическими каналами, расположенными внутри корпуса в слое электроизоляционного материала параллельно размещению топливной форсунки, с одной стороны которых установлены электроды, подключенные к генератору импульсов, а с другой выполнены сопла, направленные под углом друг к другу и сообщающиеся с взрывной камерой форсунки,

форсунки-воспламенители содержат корпус о патрубками для подачи электропроводной жидкости, соединенные с цилиндрическими каналами, расположенными внутри корпуса в слое электроизоляционного материала, с одной стороны которых установлены электроды, подключенные к генератору импульсов, а с другой выполнены сопла, направленные под углом друг к другу и сообщающиеся с взрывной камерой форсунки, имеющей днище с отверстиями для выхода газовых струй.

Кроме того, поставленная цель достигается в изобретении за счет того, что парогазовый генератор, имеющий опорные стойки, содержит камеры сгорания, равномерно расположенные по окружности, с размещенными на них комбинированными форсунками для впрыскивания смеси продуктов термического разложения топлива и электропроводной жидкости и смежно им форсунками-воспламенителями для впрыскивания раскаленных продуктов термического разложения электропроводной жидкости и воспламенения газообразной смеси топлива и воздуха, соединенные между собой каналом для выхода продуктов сгорания в поршневой клапанный механизм, имеющий выпускной клапан для выпуска отработанных газов в атмосферу с одной стороны, а с другой камеры сгорания соединены с демферирующими устройствами с отражателями, выполненными в виде заостренных тел с одной стороны и вогнутых с другой, для отражения ударных волн, подсоединенные к многоступенчатому центробежному компрессору, соединенному с электродвигателем,

импульсная установка содержит приемную камеру с расположенным на входе в нее под давлением воды обратным клапаном, соединенную со смесительной камерой, снабженной соплом, выполненным в виде ствола, установленную на колонке подключенной в колодце к разводящей сети водопровода, имеющей шарнирное соединение для изменения угла наклона ствола и шарнирную опору для поворота его на платформе, и камеры сгорания, соединенные под углом, с помощью расширяющихся сопел с приемной камерой, с размещенными на них крышками с впускными клапанами для впуска сжатого воздуха от поршневого компрессора, комбинированными форсунками для впрыскивания смеси продуктов термического разложения топлива и электропроводной жидкости и смежно им форсунками-воспламенителями для впрыскивания раскаленных продуктов термического разложения электропроводной жидкости и воспламенения газообразной смеси топлива и воздуха.

Поставленная цель в изобретении достигается за счет того, что парогазовый генератор, имеющий опорные стойки, содержит камеры сгорания, равномерно расположенные по окружности, с размещенными на них комбинированными форсунками для впрыскивания смеси продуктов термического разложения топлива и электропроводной жидкости и смежно им форсунками-воспламенителями для впрыскивания раскаленных продуктов термического разложения электропроводной жидкости и воспламенения газообразной смеси топлива и воздуха, соединенные между собой каналом для выхода продуктов сгорания в поршневой клапанный механизм, имеющий выпускной клапан для выпуска отработанных газов в атмосферу, с одной стороны, а с другой камеры сгорания соединены с крышкой с впускными клапанами для впуска сжатого воздуха от поршневого компрессора,

импульсная установка содержит цилиндр о размещенными на нем с одной стороны патрубком, снабженным обратным клапаном на входе в него под давлением воды из разводящей сети водопровода, с другой - соплом с установленным на нем клапаном для выпуска под давлением струй воды, и крышку с установленными в ней впускным клапаном для впуска сжатого воздуха от компрессора, выпускным клапаном для выпуска отработанных газов в атмосферу и комбинированной форсункой для впрыскивания смеси продуктов термического разложения топлива и электропроводной жидкости и воспламенения ее за счет впрыскивания раскаленных продуктов термического разложения электропроводной жидкости, осуществляемого в взрывной камере комбинированной форсунки.

Изложенная выше совокупность существенных признаков при внедрении обеспечивает реализацию поставленной цели, при этом каждой из данной совокупности приведенных признаков необходим, а все вместе достаточны для получения положительного эффекта - осуществления надежного выращивания сельскохозяйственных культур на засушливых землях путем добычи подземных вод с помощью искусственного метода воздействия на водоносные пласты.

Исходя из приведенных доводов, совершенно правомерен вывод о соответствии заявляемого технического решения критерию изобретения - «изобретательский уровень».

Приведенная совокупность существенных признаков может быть реализована многократно на практике с получением одной и той же цели. Неоднократная возможность реализации /при изготовлении/ заявляемого технического решения с изложенной выше совокупностью существенных признаков отвечает также в полной мере другому главному критерию изобретения - «промышленная применимость».

Изложенная сущность технического решения поясняется чертежами, на которых:

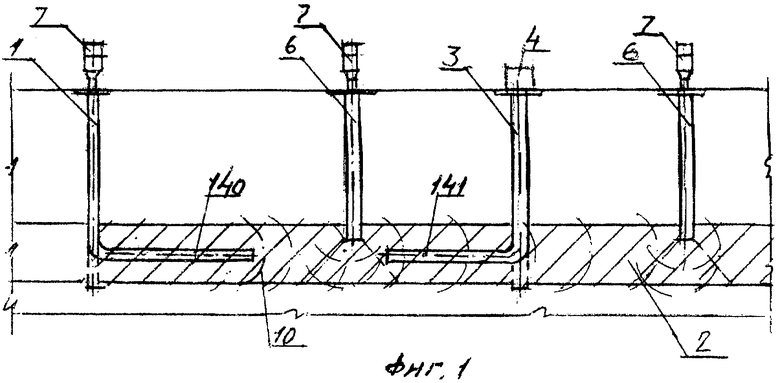

- на фиг.1 показан поперечный разрез по залеже с водоносным пластом и размещенными в нем нагнетательными и добывающими скважинами;

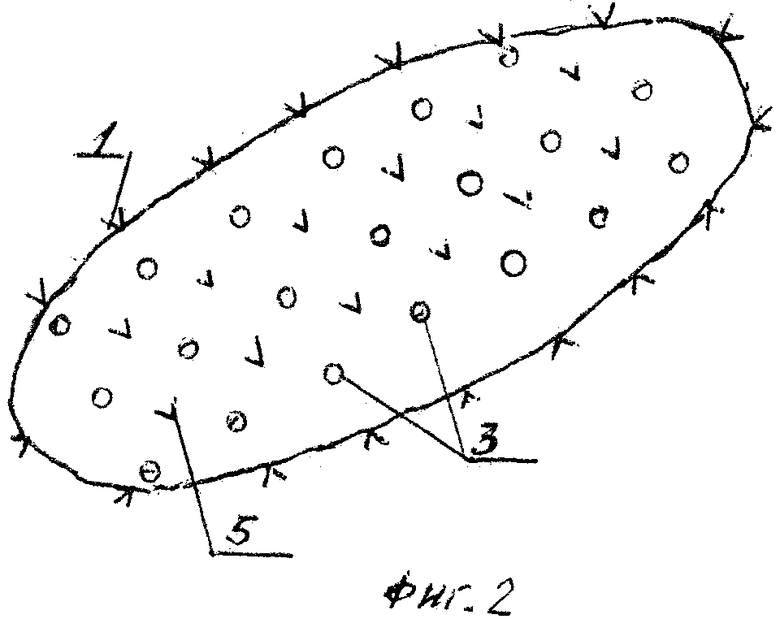

- на фиг.2 показан вид сверху на залеж с водоносным пластом и размещенными на ней нагнетательными и добывающими скважинами;

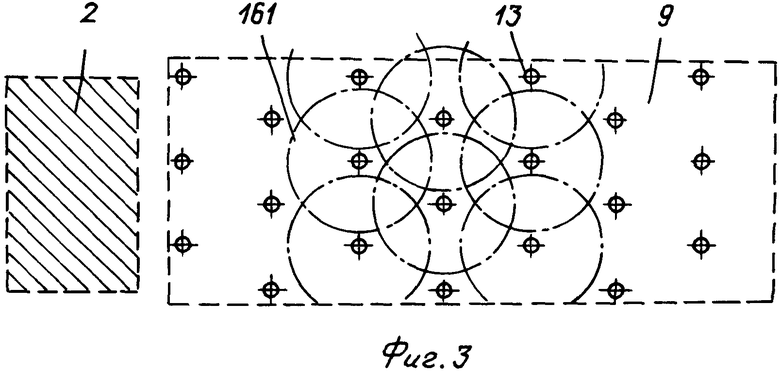

- на фиг.3 приведен вид сверху на орошаемый участок поля, с размещенными на нем импульсными установками для мелкодисперсного увлажнения и туманообразования;

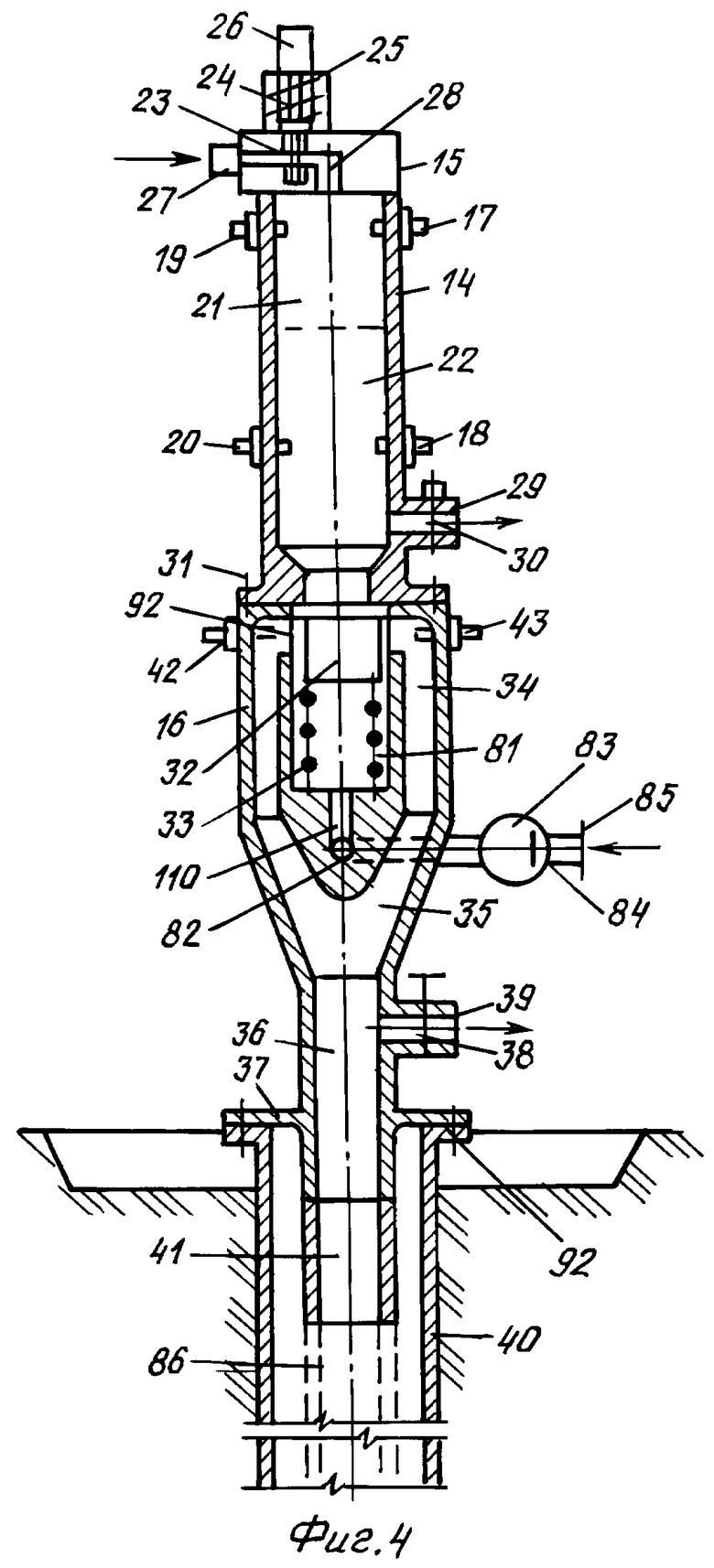

- на фиг.4 показан однокамерный парогазовый генератор в продольном разрезе;

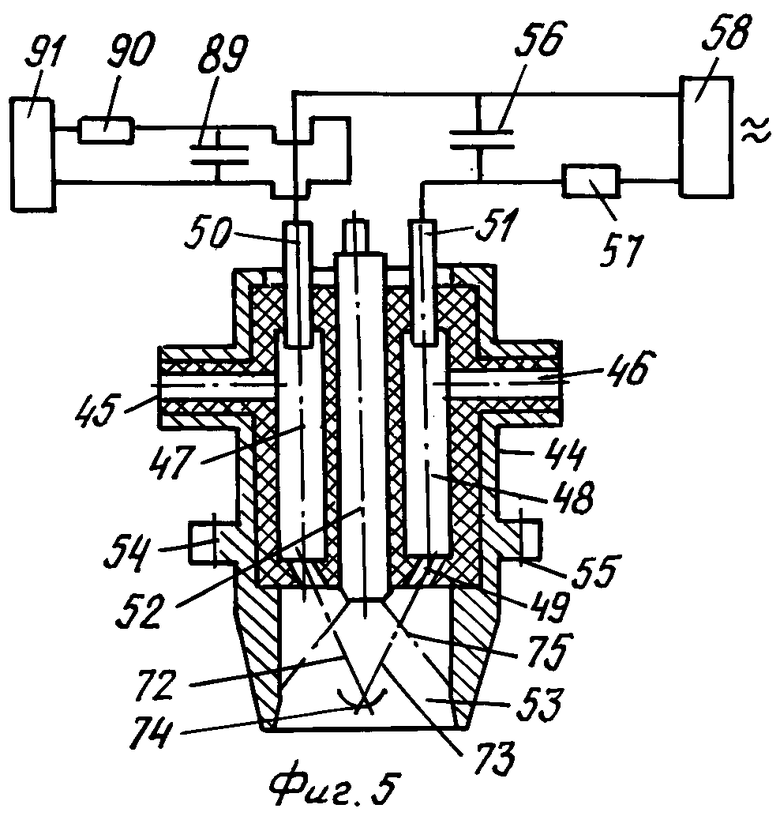

- на фиг.5 приведена в поперечном разрезе комбинированная форсунка;

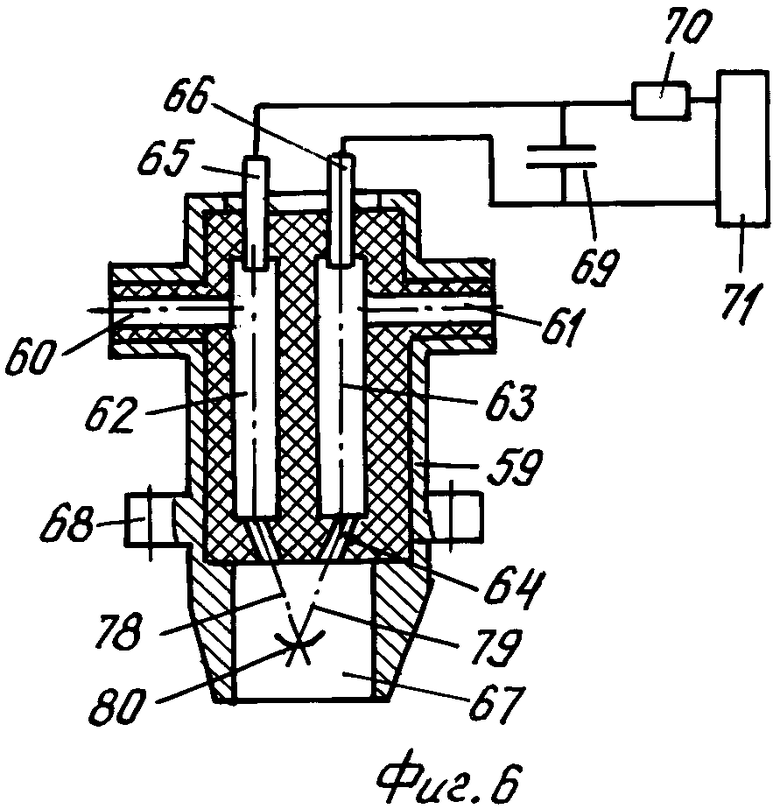

- на фиг.6 показана форсунка-воспламенитель в поперечном разрезе;

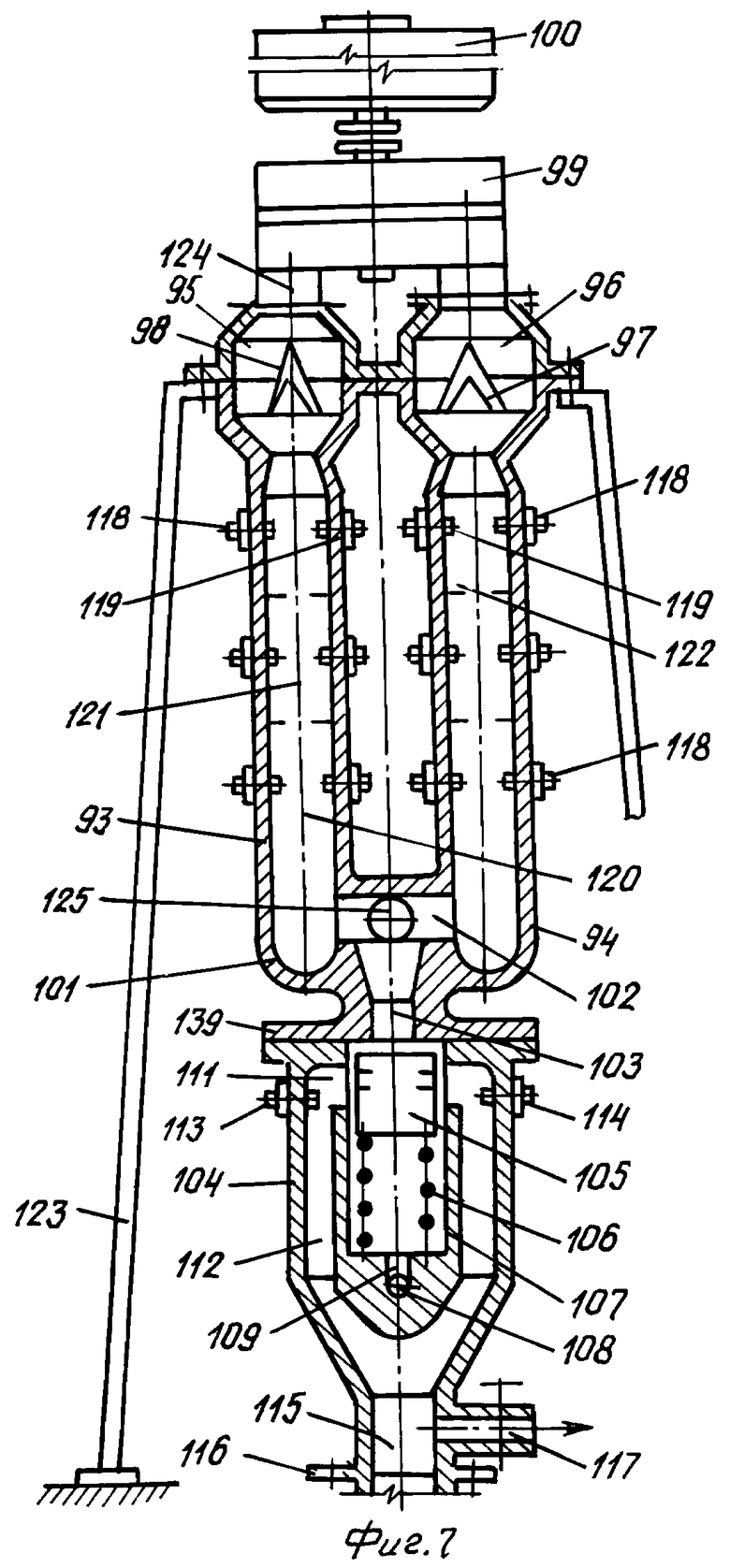

- на фиг.7 в поперечном разрезе показан детонационный парогазовый генератор с собственным источником сжатого воздуха;

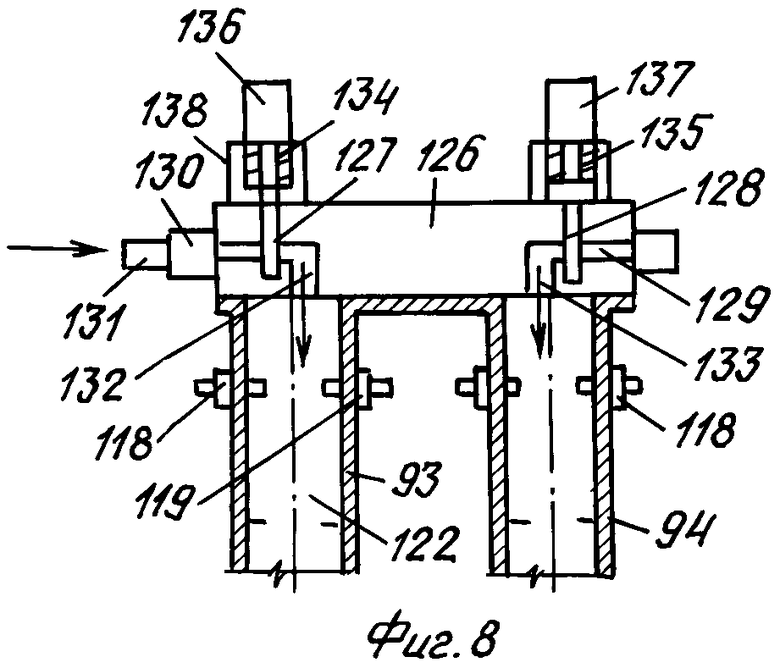

- на фиг.8 приведена верхняя часть детонационного парогазового генератора в поперечном разрезе, работающего от внешнего источника сжатого воздуха;

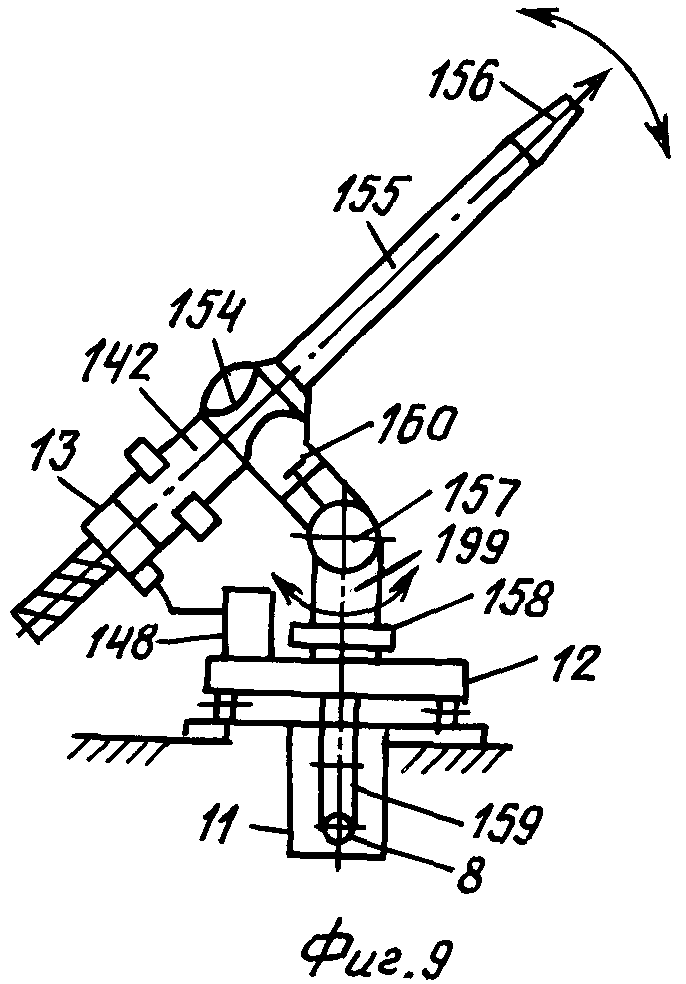

- на фиг.9 в продольном разрезе приведена импульсная установка с одной камерой сгорания;

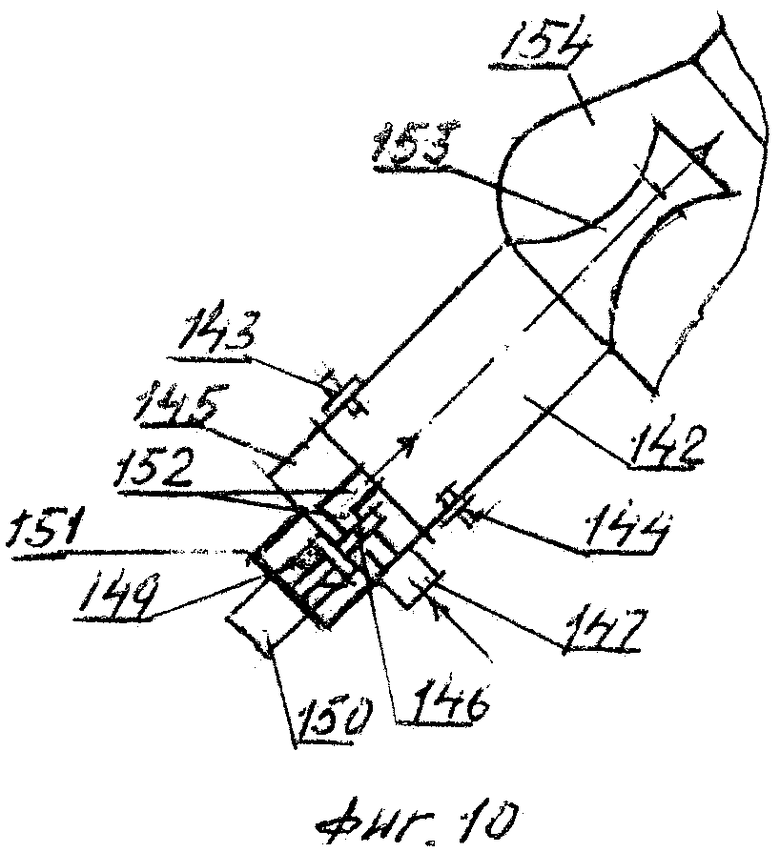

- на фиг.10 в поперечном разрезе показана камера сгорания импульсных установок по фиг.9, 11;

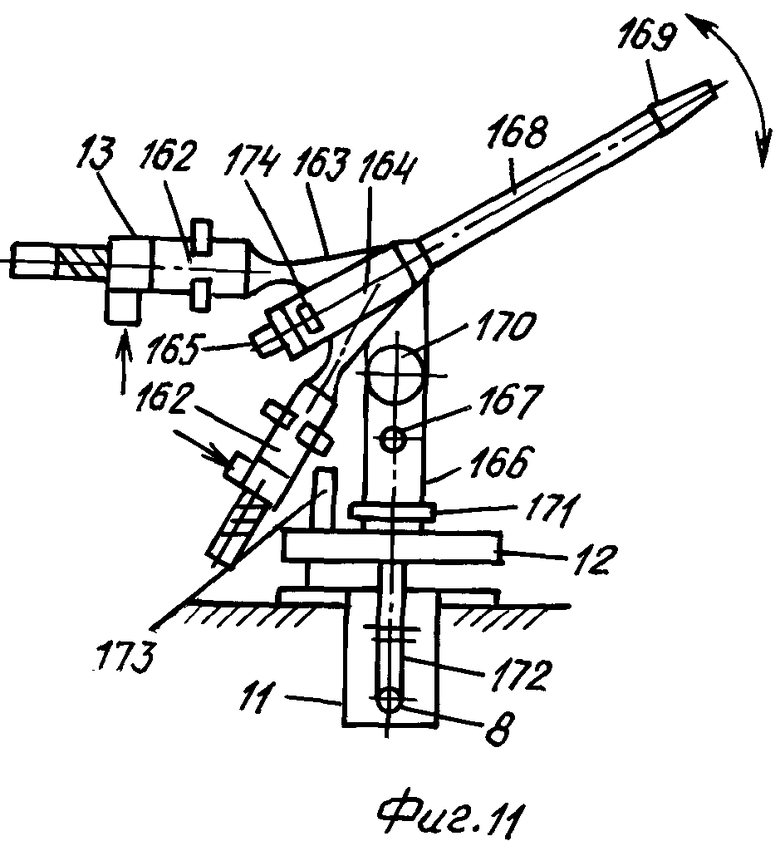

- на фиг.11 в продольном разрезе показана импульсная установка с несколькими камерами сгорания;

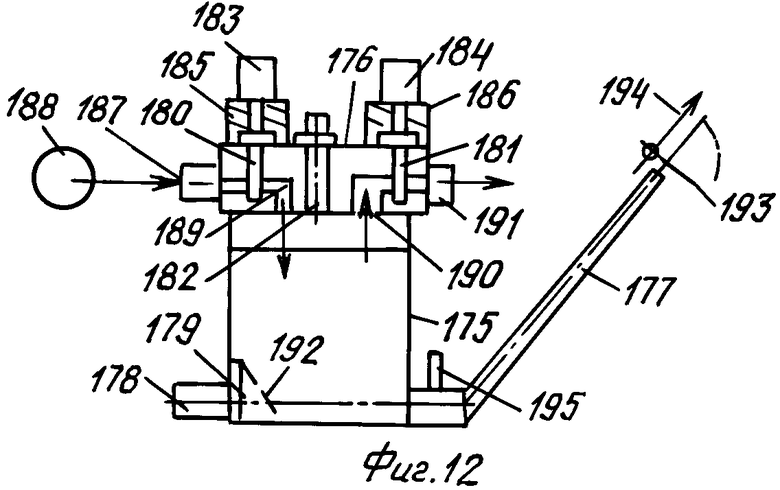

- на фиг.12 показана импульсная установка объемного действия в поперечном разрезе;

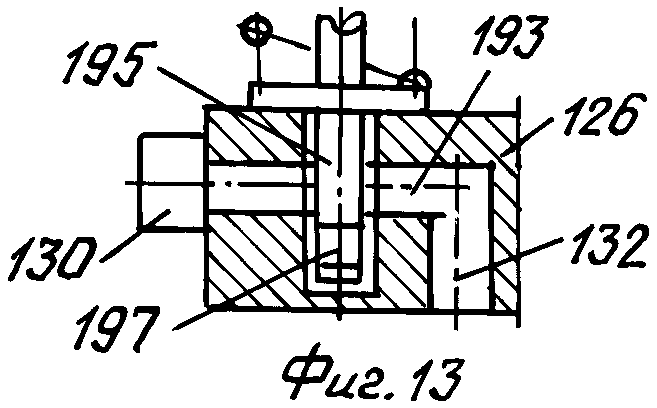

- на фиг.13 приведено поперечное сечение по крышке с показом конструкции клапана;

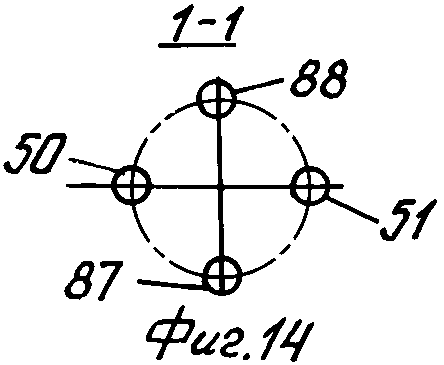

- на фиг.14 показан вид на комбинированную форсунку сверху по 1-1;

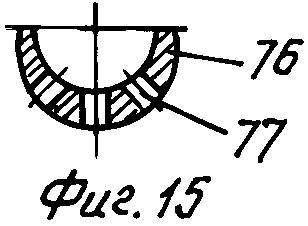

- на фиг.15 в поперечном разрезе показано днище с отверстиями на взрывной камере форсунки-воспламенителя.

Комплекс для добычи подземных вод и мелиорации включает систему нагнетательных скважин 1, расположенных по внешнему контуру водоносного пласта 2 на глубинах от сотен метров до 1-3 км и более и добывающих скважин 3 с насосами 4, а также систему нагнетательных скважин 5, размещенных внутри водоносного пласта.

Иными словами применяются методы размещения нагнетательных и добывающих скважин, идентичные с методами воздействия на нефтяные пласты /см. И.В.Элияшевский "Технология добычи нефти и газа". М.: Недра, 1985, стр.165-168 /2/.

Остаточные запасы подземных вод в водоносном/ых/ пласте/ах/ извлекают при помощи площадной закачки в пласт парогазовой смеси с размещением дополнительных нагнетательных скважин 6 с парогазовыми генераторами 7.

Учитывая, что в земной коре находится практически столько же воды, что и в мировом океане, новый метод добычи подземных вод обеспечивает надежное выращивание сельскохозяйственных культур путем мелиорации засушливых земель, а также пустынных участков земной поверхности, благодаря чему достигается выращивание растений с высокой урожайностью и вовлечение в сельскохозяйственный оборот дополнительных земель, непригодных в настоящее время для производства сельскохозяйственной продукции.

Вытеснение подземных вод в добывающие скважины 3 осуществляется за счет нагнетания в водоносный пласт 2 парогазовой смеси с высокими параметрами давления - от 40 МПа до 80-120 МПа и более и температуры 250-350°C, с помощью работы парогазовых генераторов 7 импульсного действия, с частотой до 100 циклов в секунду. При этом парогазовая смесь, поступающая в водоносный пласт 2 с большим давлением, работает как поршень, вытесняя воду в добывающие скважины 3, откуда она с помощью насосов 4 поступает в разводящую сеть трубопроводов 8, расположенную на орошаемом участке поля 9, а также в накопительную емкость на 300-500 м3 /не показанную на чертеже/ для использования воды на хозяйственные нужды. За счет импульсного воздействия на водоносный пласт 2 парогазовой смеси, поступающей в пласт из отверстий в стенке нагнетательной/ых/ скважины 1, в нем распространяются упругие волны 10 инфразвукового диапазона на большие расстояния, при этом за счет высокой интенсивности волн в жидкости создается кавитация и акустические течения, способствующие вскипанию воды и увеличению ее жидкотекучести, что приводит к увеличению притока воды в добывающие скважины 3 /увеличению дебита скважин/. Еще более сильное акустическое воздействие на жидкость в водоносном пласте оказывают упругие колебания, генерируемые из открытых концов нагнетательных скважин 6.

Таким образом в Комплекс для добычи подземных вод и мелиорации входит оборудование, размещаемое на залеже с подземными водами, и оборудование, расположенное на орошаемом участке поля 9, содержащее разводящую сеть водопровода 8, колодцы 11 и платформы 12 с установками 13. Залеж с подземными водами может находиться вблизи орошаемого поля 9 или на некотором расстоянии от него.

Парогазовый генератор 7 в зависимости от мощности может выполнятся в виде трех вариантов устройств.

На фиг.4 показан однокамерный парогазовый генератор, который состоит: из камеры сгорания 14, выполненной в виде цилиндра с крышкой 15, и поршневого клапанного механизма 16.

В камере сгорания расположены противоположно друг другу комбинированные форсунки 17, 18 и форсунки-воспламенители 19, 20, при этом первая пара форсунок 17, 19 расположена в зоне сгорания 21, а вторая пара 18, 20 в зоне сгорания 22.

В крышке 15 размещен впускной клапан 23 для впуска сжатого воздуха в камеру сгорания 14, который выполнен в виде плунжера, имеющего пружину 24, скобу 25 и соленоид 26. Сжатый воздух поступает в камеру сгорания по патрубку 27 и каналу 28 от внешнего источника - поршневого компрессора /не показанного на чертеже/. Выпускной патрубок 29, в котором установлен клапан 30, выполненный подобно впускному клапану 23 с соленоидом 26, пружиной 24 и скобой 25.

Поршневой клапанный механизм 16, соединенный с камерой сгорания 14 с помощью шпилек 31, содержит поршень 32, пружину 33 и каналы 34 /каналов может быть два, три или четыре, размещенные в плане друг от друга под углами 180°, 120° или 90°/. Каналы сообщается с конической частью 35 и цилиндрической 36, имеющей фланец 37.

Продувочный клапан 38 размещен в патрубке 39, при этом клапан представляет собой вентиль или задвижку. Обсадная труба 40 нагнетательной скважины 1, 6. Насосно-компрессорная труба 41 соединена на резьбе с цилиндрической часть 36. В каналах 34 установлены форсунки 42 и 43 для впрыскивания воды.

На фиг.5 показана комбинированная форсунка 17, 18, которая состоит из корпуса 44 с патрубками 45 и 46 для входа от насосов /не показанных на чертеже/ электропроводной жидкости, цилиндрических каналов 47 и 48, имеющих с одной стороны сопла 49, направленные под углом друг к другу, а с другой электроды 50 и 51, соединенные с генератором импульсов /ГИ/. Топливная форсунка 52, взрывная камера 53, фланцы 54 для крепления форсунки. Цилиндрические каналы 47, 48 и топливная форсунка 52 расположены в слое электроизоляционного материала 55 внутри корпуса 44.

Генератор импульсов /ГИ/ состоит из конденсатора 56, резистора 57, выпрямителя 58.

Форсунка-воспламенитель 19, 20 показана на фиг.6. По конструкции она подобна комбинированной форсунке и выполняется без топливной форсунки. Она состоит из корпуса 59 с патрубками 60 и 61 для входа электропроводной жидкости от насосов /не показанных на чертеже/. Внутри корпуса в слое электроизоляционного материала выполнены цилиндрические каналы 62 и 63 с соплами 64 с одной стороны и электродами 65 и 66 с другой стороны. Взрывная камера 67, фланцы 68 для крепления форсунки. Генератор импульсов состоит из конденсатора 69, резистора 70 и выпрямителя 71. Работает парогазовый генератор и комбинированная форсунка по фиг.5 следующим образом. По патрубкам 45, 46 в цилиндрические каналы 47, 48 под давлением от насосов поступает электропроводная жидкость, которая вытекает в взрывную камеру 53 в виде струй 72, 73. При контакте струй в зоне 74 замыкается цепь разрядного контура генератора импульсов /ГИ/ и конденсатор 56 разряжается на струи через электроды 50, 51 и столб электропроводной жидкости в цилиндрических каналах 47, 48 и соплах 49. Одновременно в взрывную камеру 53 впрыскивается жидкое топливо в виде струй 75. За счет энергии электрического разряда тонкие струи 72, 73 электропроводной жидкости /диаметр струй 0,1-0,2 мм или более/ нагреваются и подобно взрыву термически разлагаются с образованием продуктов диссоциации при температуре, превышающей 2500°С. /см. Г.Мучник "Новые методы преобразования энергии", Техника, Знание, М., 1984/ 4, стр.47-48 /3/. За счет высокой температуры электрического взрыва струй 72, 73 впрыснутые в взрывную камеру 53 струи 75 топлива мгновенно нагреваются и термически разлагаются с образованием раскаленного газообразного топлива. Образовавшаяся смесь продуктов термического разложения электропроводной жидкости струй 72, 73 и струй 75 углеводородного топлива выходит под давлением из взрывной камеры 53 комбинированной форсунки 18 в камеру сгорания 14 и смешивается с сжатым воздухом, поступившим через канал 28. При этом его открытие /подъем плунжера впускного клапана 23/ осуществляется соленоидом 26 с одновременным сжатием пружины 24 управляемым системой автоматики /не показанной на чертеже/. Рабочая смесь сжатого воздуха с впрыснутым в него газообразным топливом в зоне 22 воспламеняется за счет включения системой автоматики форсунки 20, выполненной по фиг.6, имеющей на взрывной камере 67 днище 76 с отверстиями 77 /фиг.7/. При этом в взрывной камере 67 форсунки осуществляется электрический взрыв струй 78, 79 при контакте их в зоне 80, с образованием раскаленных продуктов электротермического /или просто термического/ разложения электропроводной жидкости струй 78, 79, при температуре, превышающей 2500°С и ударной волны, которая гасится о стенки днища 76, а раскаленные газовые струи выходят через отверстия 77 и воспламеняют рабочую /горючую/ смесь в зоне 22 камеры сгорания 14. Продукты сгорания расширяется в обе стороны и сжимают сжатый воздух в зоне 21, при этом включаются одна за другой комбинированная форсунка 17 и форсунка-воспламенитель 19, с осуществлением впрыскивания в сжатый воздух раскаленной смеси газообразного топлива в смеси с продуктами электротермического разложения электропроводной жидкости струй 72, 73, воспламенение рабочей смеси за счет включения форсунки 19, выполненной по фиг.6, с образованием продуктов сгорания с высоким давлением и температурой.

Под действием давления сгоревших газов /продуктов сгорания/ поршень 32 сжимает пружину 33, благодаря чему раскаленные газы выходят в каналы 34, в которые форсунками 42, 43 впрыскивается вода, за счет чего в каналах 34 образуется парогазовая смесь с заданной температурой, поступающая в обсадную трубу 40 нагнетательной скважины. Поршень /клапан/ 32 возвращается в исходное положение за счет упругости пружины 33 и давления сжатого воздуха, поступающего в цилиндр 81 по каналу 82 от ресивера 83, содержащего обратный клапан 84. Сжатый воздух поступает в ресивер по патрубку 85 от компрессора. Отработанные газы выходят из камеры сгорания 14 по натруску 29 за счет подъема клапана 30 соленоидом 26 /не показанным на чертеже/, включаемым с помощью системы автоматики /не показанной на чертеже/, с одновременным входом в камеру сгорания 14 сжатого воздуха через впускной клапан 23, при этом камера сгорания парогазового генератора снова готова для осуществления нового рабочего цикла.

По мере повышения давления парогазовой смеси в обсадных трубах 40 нагнетательных скважин наступает момент сравнивания давления продуктов сгорания в камере сгорания 14 и давления парогазовой смеси в обсадной/ых/ трубе/ах/ 40 нагнетательной/ых/ скважины, при которых парогазовый генератор выключается.

Включение генератора /установки/ осуществляется автоматически, в периоды уменьшения давления парогазовой смеси в обсадных трубах 40 при отборе воды /жидкости/ из добывающих скважин 3.

Продувочный клапан 38, размещенный в патрубке 39, служит в целях очистки призабойной зоны нагнетательных скважин и увеличения проницаемости пород этой зоны, осуществляемой путем периодического открытия этого клапана и выпуска парогазовой смеси в атмосферу.

Насосно-компрессорная труба 41 входит в обсадную на глубину 5-7 метров и обеспечивает снижение температуры стенок обсадной трубы 40 за счет образования в межстеночном пространстве застойной зоны сжатого до высокого давления парогаза, имеющего низкий коэффициент теплопроводности. Насосно-компрессорная труба может быть доведена в нагнетательной скважине до призабойной зоны, благодаря чему температура парогазовой смеси может быть увеличена до 300-700°C, при изготовлении труб 41 из нержавеющей /жаропрочной/ стали - поз. 8.

Описанная установка - парогазовый генератор может использоваться для добычи нефти и остаточных запасов газового конденсата, обеспечивая искусственное поддержание пластового давления на весь период извлечения нефти из залежи. При этом повышение температуры парогазовой смеси в нефтяном пласте до 300-700°C обеспечивает сильный нагрев коллектора, испарение прилипшей нефти и увеличение ее жидкотекучести, что способствует увеличении нефтеотдачи залежи. По мере продвижения парогазовой смеси с высоким давлением и температурой в поровом пространстве коллектора наступает момент прорыва парогаза в добывающие скважины. На этом этапе добыча жидкой нефти прекращается, а добывающие скважины подключаются к конденсаторам с воздушным или водяным охлаждением. Снова включаются парогазовые генераторы, расположенные на нагнетательных скважинах, и нефть в виде паров в смеси с парогазом выходит в добывающие скважины, охлаждается в конденсаторах до жидкой нефти, очищается от воды - сконденсированного парогаза и направляется в магистральный нефтепровод. За счет испарения прилипшей нефти к стенкам поровых каналов залежи парогазовой смесью с высокой температурой обеспечивается извлечение всех геологических запасов нефти в залеже. Однако на втором этапе добычи нефти в виде паров целесообразнее осуществлять подземный пиролиз при температуре 500-700°C или крекинг нефти при температуре 340°С, с разделением ее на фракции, с получением на поверхности высококачественных продуктов переработки в виде бензина, керосина и пр.

Таким образом с помощью работы парогазовых генераторов по фиг.4 обеспечивается извлечение из недр подземных вод, с коэффициентом водоотдачи около 0,6-0,7, нефти и газового конденсата с коэффициентом нефтеотдачи 0,999 за счет добычи остаточных запасов в виде паров, при этом парогазовая смесь используется в качестве греющего тела в залеже и на поверхности в процессе разделения паров нефти на фракции, благодаря чему достигается получение дешевых продуктов пиролиза или крекинга прямо на месторождении углеводородов.

В качестве электропроводных жидкостей струй 72 и 73 комбинированной форсунки по фиг.5 и струй 78, 79 форсунки по фиг.6, служат концентрированные водные растворы сильных электролитов на основе солей, оснований и кислот с различной концентрацией /для солей 10-25%, кислот 2,5-5% и более/, а также суспензии порошков металлов - алюминия, меди, железа и пр. в растворах сильных электролитов, ввод которых в раствор с заданной концентрацией позволяет в разы увеличить электропроводность и мощность электрических взрывов струй. В некоторых случаях могут применяться жидкие металлы.

Механизм электрических взрывов струй из электропроводной жидкости.

Чистые растворы электролитов.

Особенности процесса электрического разряда через струи электролитов вызваны свойствами самой рабочей среды. При питании от выпрямителя переменного тока 58, 71 напряжение в начале импульса растет довольно медленно и на катоде выделяется водород. Кроме того, пузырьки газа могут образовываться и в струях, за счет нагревания их джоулевой теплотой. Благодаря высокому газонаполнению электропроводность слоя раствора у катода уменьшается, и на этом слое жидкости падает основная доля рабочего напряжения. Здесь существует наибольшая напряженность электрического поля и начинается нагревание рабочей среды, возникает пробой газовых пузырьков, происходит ионизация элементов и образование свободных электронов, завершающихся образованием плазмы.

Горячая плазма и более холодный раствор струй отделяются друг от друга слоем электропроводного пара, содержащего ионы электролита.

Слой пара прогреваемый со стороны плазмы и собственной джоулевой теплотой постепенно продвигается вглубь раствора струи, пока не достигнет зоны контакта струй 74, 80, второй струи и противоположного сопла, после чего канал проводимости на месте струй перекрывается плазменным каналом разряда и мощным электрическим взрывом струй 72, 73 и 78, 79 /см. Б.А.Артамонов. Размерная электрическая обработка металлов, Высшая школа, М., 1978, стр.329-331 и 229-231 /4/ и Б.А.Артамонов "Электрофизические и электрохимические методы обработки материалов", т.2, Высшая школа, М., 1983, стр.100-103 /5/. Высокая температура электрического взрыва струй 72, 73, которая, может изменяться в интервале /2-5/×104K и зависит от энергии, запасенной в конденсаторе 56 /батареи конденсаторов/ A=CU2/2 /см. 4, стр.50/, где С - емкость конденсатора обеспечивает мгновенное испарение и термическое разложение раствора электролита струй на водород и кислород и осколки электролита, а также мгновенное испарение и термическое разложение струй 49 впрыснутого жидкого топлива, с истечением смеси продуктов термического разложения под большим давлением из взрывной камеры 53 в камеру сгорания 14.

Суспензии порошка металла или графита в растворе электролита.

Отличается от первого электрического взрыва чистого раствора электролита большей мощностью и коротким процессом взрыва струй. Мощность электрического взрыва струй P=J2·Rэкв зависит от концентрации раствора и порошка металла или графита и приближается к мощности электрического взрыва струй из жидких металлов /см. 5, стр.94/.

Повторные электрические взрывы струй в комбинированных форсунках по фиг.5 и форсунках по фиг.6, обеспечиваются за счет работы насосов /не показанных на чертеже/ нагнетающих электропроводную жидкость в патрубки 45-46 и 60-61.

Параметры электрических взрывов струй определяются индуктивностью и емкостью разрядной цепи, начальным напряжением конденсатора, длиной, диаметром и числом струй /см. 5, стр.100-103/.

Площадь сечения цилиндрические каналов 47, 48 и 62, 63 принимается во много раз больше диаметра струй 72, 73 и 78, 79, диаметр которых от 0,087-0,2 и более.

Особенности устройства комбинированной форсунки по фиг.5.

Она может выполняться с днищем на взрывной камере 53 с отверстиями, подобно днищу 76 с отверстиями 77 форсунки по фиг.6, для гашения ударных волн генерируемых при электрических взрывах струй 72, 73.

Кроме того, вместо двух цилиндрических каналов 47, 48 с электродами 50, 51 вводятся дополнительные каналы /не показанные на чертеже/ с электродами 87 и 88, подключенные к генератору импульсов /ГИ,/ содержащему конденсатор 89, резистор 90, выпрямитель 91. Такая конструкция комбинированной форсунки позволяет осуществлять повторные электрические взрывы струй 72, 73 в целях воспламенения горючей /рабочей смеси/ и отказаться от применения форсунки-воспламенителя по фиг.6, благодаря чему упрощается конструкция парогазового генератора.

ВТОРОЙ вариант конструкции парогазового генератора.

Отличается от первого тем, что в нем отсутствует поршневой клапанный механизм 16, а камера сгорания 14 непосредственно устанавливается на фланец 92 обсадной трубы 40. При этом сохраняются насосно-компрессорные трубы 41 и 86.

Парогазовый генератор без клапанного механизма 16 значительно проще по конструкции, однако для достижения высокого давления парогазовой смеси в нагнетательных скважинах 1, 6 необходимо применение поршневого компрессора большой мощности, сжатый воздух от которого поступает в камеру сгорания 14 по патрубку 27. Так при давлении парогазовой смеси в нагнетательных скважинах р=200 кг/см2 необходим компрессор на это же давление.

Для парогазового генератора по фиг.4 с клапанным механизмом 16 при давлении парогазовой смеси в нагнетательных скважинах р=200 кг/см2 поршневой компрессор может применяться на давление 70-80 кг/см2, т.е. с значительно меньшей мощностью. Вместе с тем, применяя компрессор с р=200 кг/см2, обеспечивается значительное увеличение давления парогазовой смеси до Р=400-500 кг/см2 и более в нагнетальных скважинах 1, 6.

Особое значение имеет способ повышения давления продуктов сгорания путем последовательного сгорания рабочей /горючей/ смеси в зонах 22, 21, когда сгоревшие газы в зоне 22 расширяются и сжимают воздух в зоне 21, благодаря чему увеличивается давление сжатого воздуха в зоне 21 и температура газов при сгорании топлива в этой зоне, приводящая к увеличению давления сгоревших газов, что в свою очередь приводит к увеличению среднего давления газов в камере сгорания 14 и к повышению термического кпд цикла.

Охлаждение стенок камеры сгорания и крышки 15 осуществляется путем устройства рубашки охлаждения /не показанной на чертеже/ и каналов в крышке для циркуляции охлаждающей жидкости.

Особенности устройства и работы клапанного механизма 16.

Впрыскивание воды с помощью форсунок 42, 43 в зону окон 92 цилиндра 81 обеспечивает образование парогазовой смеси при выходе продуктов сгорания из камеры сгорания 14, с температурой от 250°С, что зависит от количества впрыскиваемой воды и с уменьшением ее температура парогазовой смеси увеличивается. За счет образования парогаза с регулируемой температурой поршневой клапанный механизм работает в нормальных условиях, с осуществлением смазки стенок поршня 32 и цилиндра 81 от смазочных устройств /не показанных на чертеже/. Снизу на поршень /клапан/ 32 действует пружина 33, и сжатый воздух, поступивший по каналу 82 от ресивера 83, имеющего обратный клапан 84. Этот клапан открывается при входе сжатого воздуха по патрубку 85 от компрессора и закрывается, когда поршень /клапан/ 32 движется вниз под давлением продуктов сгорания из камеры сгорания 14. При этом сжатый воздух под поршнем 32 работает в виде газовой пружины, совместно с пружиной 33 с небольшой упругостью, а регулирование упругости газовой пружины осуществляется за счет изменения давления сжатого воздуха, поступающего от компрессора по патрубку 85.

ТРЕТИЙ вариант конструкции. Электрический генератор.

Отличается от первых 2-х тем, что в нем используется только электрическая энергия, с генерацией водяного пара высокого давления и температуры за счет электрических взрывов струй 72, 73 и испарения струй 75 воды. Иными словами генерация пара высокого давления осуществляется только за счет работы комбинированных форсунок 17, 18, с впрыскиванием в зону электрических взрывов струй воды, вместо струй топлива. При этом также, как и во втором варианте парогазового генератора клапанный механизм 16 не применяется, а камера сгорания непосредственно устанавливается на фланец 92 обсадной трубы нагнетательной скважины. Крышка цилиндра 15 выполняется без клапана 23, а камера сгорания 14 выполняется без выпускного клапана 30 и патрубка 29. Импульсной паровой генератор работает от сети переменного тока напряжением 6-10 кВ или от передвижной электростанции. В качестве генератора импульсов /ГИ/ может также применяться машинный /см. 4, стр.50-51/, обеспечивающий получение мощных импульсов. За счет высокой температуры электрических взрывов струи 72, 73, превышающей 2500°С, обеспечивается взрывное испарение струй 75 воды, впрыснутых с помощью форсунки 52.

Или осуществляется термическое разложение воды, впрыснутой в виде струй 75, на водород или кислород и смешивание их с продуктами электрического взрыва струй 72, 73.

В первом случае образующийся в взрывных камерах 53 комбинированных форсунок 17, 18, которые работают одновременно, водяной пар высокого давления и температуры заполняет камеру сгорания 14 и под давлением выходит в обсадную трубу 40 нагнетательной скважины. При этом частота рабочих циклов комбинированных форсунок достигает 100 ц/с и более, с постепенным увеличением давления пара в обсадной трубе до заданного значения. Это давление может быть в широком интервале от 40 МПа до 80-120 МПа и более.

Во втором случае, когда температура электрических взрывов струй 72, 73 превышает 10000°С, струи 75 воды диссоциируют на водород и кислород, которые совместно с продуктами электрических взрывов струй 72, 73 выходят из взрывных камер 53 комбинированных форсунок 17, 18 в камеру сгорания 14, где они расширяются, с совершением полезной работы расширения А1, охлаждаются и сгорают, с повышением температуры сильно перегретого водяного пара до T=2800°С и совершением второй полезной работы A2 за счет расширения пара. При этом давление пара в нагнетательной скважине 1, 6 может также изменяться в широком интервале. Однако за счет работы расширения A1 продуктов термического разложения воды струй 75 затраты электрической энергии для работы комбинированных форсунок 17, 18 существенно меньше, чем в первом случае, когда в взрывных камерах 53 комбинированных форсунок впрыснутые струи 75 воды просто испаряются.

В качестве рабочих жидкостей струй 72, 73 служат суспензии порошка металла или графита в водном растворе сильного электролита. При этом для приготовления суспензии используются сравнительно мелкие порошки с размером частиц 30-40 мкм /желательно до 5-10 мкм/, взвесь которых в воде не расслаивается в течение длительного времени /см. Г.А.Либенсон. Основы порошковой металлургии. М.: Металлургия, 1987, стр.164 /6/. Количество твердого может достигать 40-70%. В некоторых случаях могут применяться жидкие металлы, например сплав 22,8% Na и 77,2% K, имеющий отрицательную температуру плавления - 12,5°С /см. В.Б.Козлов. "Жидкие металлы" в технической физике", Знание, Физика, М., 1974/ 4, стр.13 /7/.

Детонационные парогазовые генераторы.

На фиг.7 показан детонационный парогазовый генератор с собственным источником сжатого воздуха. Он состоит: из камер сгорания 93 и 94 /или нескольких камер сгорания, равномерно расположенных по окружности - 3-4 и более/, содержащих с одной стороны демферирующие устройства 95 и 96, имеющие отражатели 97 и 98, выполненные в виде заостренного тела с одной стороны и вогнутые с другой для отражения ударных волн. Устройства 95 и 96 соединены с многоступенчатым центробежным компрессором 99, в свою очередь соединенным с электродвигателем 100. С другой стороны камеры сгорания имеют вогнутые отражатели 101, соединительный канал 102, который сообщается с каналом 103. Камеры сгорания установлены на поршневой клапанный механизм 104, выполненный подобно механизму 16. Он содержит поршень /клапан/ 105, пружину 106, при этом цилиндр 107 соединен с помощью канала 108 с устройством /не показанным на чертеже/, идентичным устройству с ресивером 83, содержащим клапан 84 и патрубок 85 для входа сжатого воздуха от компрессора.

С помощью вертикального канала 109 сжатый воздух входит в цилиндр 107 и совместно с пружиной давит на днище поршня 105 /тоже и в клапанном механизме 16, где вертикальный канал 110 соединен с горизонтальным каналом 82/. Окна 111 для входа в каналы 112 продуктов сгорания в смеси с парами воды, впрыскиваемой с помощью форсунок 113 и 114. Цилиндрическая часть 115 клапанного механизма с помощью фланца 116 соединена с обсадной трубой нагнетательной скважины 1, 6. Продувочный клапан 117.

В камерах сгорания установлены комбинированные форсунки 118 и противоположно им форсунки-воспламенители 119. Зоны сгорания 120, 121 и 122. Опорные стойки 123.

Работает детонационный парогазовый генератор следующим образом. От внешнего источника электрической энергии подается ток на электродвигатель 100, который приводит во вращение компрессор 99, сжатый воздух от которого по радиально расположенным патрубкам 124, через демферирующие устройства 95, 96 заполняет камеры сгорания 93, 94.

Последовательно друг за другом включаются за счет работы системы автоматики /не показанной на чертеже/, комбинированные форсунки 118 и следом включаются форсунки-воспламенители 119 в зонах 120, 121 и 122, при этом форсунки-воспламенители 119 выполняются по фиг.6 без устройства днища 76 с отверстиями 77, для образования мощных ударных волн в камерах сгорания 93 и 94 - точнее в зонах 120, 121 и 122, за счет электрических взрывов струй 78, 79.

Воздействие ударных волн на горючую /рабочую/ смесь в зонах последовательного сгорания приводит к детонационному сгорания со скоростью от 1500 до 3500 м/с, с высокой температурой и давлением сгоревших газов, с нарастанием давления по зонам и максимальным давлением продуктов сгорания в зоне 122 /см. С.С.Бартенев. «Детонационные покрытия в машиностроении». Л.: Машиностроение, 1982, стр.25-30 /8/. Образующиеся ударные волны при детонационном сгорании отражается от отражателей 97, 98 и 101, а продукты сгорания с высоким давлением поступают в соединительный канал 102. Под действием давления газов поршень /клапан/ 105 сжимает пружину 106, открывая окна 111, впрыскивается вода с помощью форсунок 113, 114 с образованием парогазовой смеси с заданной температурой и давлением, поступающей в цилиндрическую часть 115 и в нагнетательную скважину 1, 6. Далее открывается выпускной клапан 125, выполненный подобно выпускному клапану 30 по устройству на фиг.4, отработанные газы выходят в атмосферу, камеры сгорания 93, 94 снова заполняются сжатым воздухом от центробежного компрессора 99, и рабочие циклы повторяются с частотой 100 циклов в секунду и более.

Применение детонационного сгорания рабочей /горючей/ смеси в зонах 120, 121 и 122 камер сгорания 93 и 94 позволяет существенно увеличить давление продуктов сгорания в камерах сгорания за счет более высокой температуры газов и увеличить давление парогазовой смеси в нагнетательных скважинах 1, 6. Кроме того, уменьшается расход топлива на 10-12% при детонационном сгорании /см. А.И.Зверев. "Детонационные покрытия в судостроении". М.: Судостроение, 1979, стр.7-22 /9/, за счет увеличения тепловыделения.

В целях еще большего увеличения давления парогазовой смеси на фиг.8 показана часть парогазового генератора по фиг.7, выполненного с крышкой 126, в которой размещены впускные клапаны 127 и 128, размещенные в каналах 129 для входа сжатого воздуха от кольцевого коллектора 130, имеющего патрубок 131, подключенный к поршневому компрессору высокого давления - р=20 МПа и более /не показанному на чертеже/. Горизонтальные каналы 129 переходят в вертикальные 132 и 133. Впускные клапаны 127 и 128 выполнены в виде плунжеров, также как и в парогазовом генераторе по фиг.4, и содержат пружины 134 и 135 и соленоиды 136 и 137, а также скобы 138 для опирания пружин.

В отличие от парогазового генератора на фиг.4, работающего при обычном /медленном/ процессе сгорания рабочей смеси со скоростью 30-40 м/с, парогазовый генератор по фиг.8 работает с детонационным процессом сгорания со скоростью распространения детонационной волны от 1500 до 3500 м/с /см. 8, стр.26/. При этом ударные волны гасятся от вогнутых отражателей 101 /см. фиг.7/ и крышки 126.

Работает парогазовый генератор по фиг.8 также, как и парогазовый генератор по фиг.7, однако сжатый воздух поступает в камеры сгорания 93, 94 от поршневого компрессора, при подъеме впускных клапанов 127 и 128 за счет включения системой автоматики /не показанной на чертеже/ соленоидов 136 и 137. Последовательно друг за другом включаются системой автоматики комбинированные форсунки 118 и следом форсунки-воспламенители 119 в зонах 120, 121 и 122 /см. фиг.7/, при этом форсунки-воспламенители 119 выполняются по фиг.6 без устройства днища 76 с отверстиями 77, для образования мощных ударных волн в зонах сгорания 120, 121, 122 за счет электрических взрывов струй 78, 79.

Образовавшаяся рабочая /горючая/ смесь в зонах последовательно сгорает, с максимальным давлением в зонах 122, открывается под действием давления поршень /клапан/ 105, впрыскивается вода с помощью включения системой автоматики /не показанной на чертеже/ форсунок 113, 114, и парогазовая смесь поступает в цилиндрическую часть 115 поршневого клапанного механизма 104 и нагнетательную скважину 1, 6. Далее открывается выпускной клапан 125, выполненный подобно выпускному клапану 30 в устройстве на фиг.4 /парогазовом генераторе/, отработанные газы выходят в атмосферу, камеры сгорания 93, 94 снова заполняются сжатым воздухом от поршневого компрессора и рабочие циклы повторяются с частотой 100 циклов в секунду и более. При этом в момент подъема впускных клапанов 127, 128 за счет включения соленоидов 136, 137 системой автоматики /не показанной на чертеже/ и впуска сжатого воздуха но каналам 129 и 132, 133 в камеры сгорания, выпускной клапан 125 закрывается, системой автоматики.

Применение детонационных парогазовых генераторов без устройства поршневого клапанного механизма 104, по фиг.7 и 8.

Генераторы устанавливаются своей опорной частью 139 на фланец 92 обсадной трубы /см. фиг.4/ и выполняются без устройства выпускного клапана 125. Эта конструкция генераторов без клапанного механизма обеспечивает нагнетание парогазовой смеси в водоносный пласт или залеж с нефтью, газовым конденсатом с высокими параметрами температуры и давления с частотой до 100 циклов в секунду, что способствует распространению в залежах упругих колебаний с высокой интенсивностью, приводящих к вскипанию жидкости и увеличению ее жидкотекучести, увеличению водоотдачи водоносных пластов и повышению дебита скважин.

Нагнетательные скважины 1 могут быть вертикальными пронизывающими водоносный пласт или только заглубленные - поз. 6, а также с горизонтальными участками 140 /см. фиг.1/ различной длины. Также и добывающие скважины 3 выполняется вертикальными или с горизонтальными участками 141, благодаря чему уменьшается количество скважин на залеже с водоносным пластом 2.

Оборудование, расположенное на орошаемом участке поля 9.

Предлагаются три типа импульсных установок для создания мелиоративной системы многофакторного регулирования, размещенных на орошаемом участке поля 9, имеющего разводящую сеть водопровода 8, вода в которые поступает из добывающих скважин 3 с помощью насосов 4. При этом установки 13 работают в двух режимах - мелкодисперсного увлажнения /см. Б.Б.Шумаков "Стратегия мелиорации", Техника, Знание, 1987/ 7, стр.19 /10/ и туманообразования.

На фиг.9 показана импульсная установка, содержащая камеру сгорания 142, с установленными в ней комбинированной форсункой 143 и противоположно размещенной форсункой-воспламенителем 144.

Крышка камеры сгорания 145, впускной клапан 146, выполненный в виде плунжера перекрывающий канал, соединенный с патрубком 147 для входа сжатого воздуха от поршневого компрессора 148 /см. фиг.10/. Пружина 149 клапана 146, который соединен с соленоидом 150, скоба 151 для опирания пружины, канал для входа сжатого воздуха 152. Камера сгорания, выполненная в виде цилиндра, имеет расширяющееся сопло 153. Приемная камера 154 /см. фиг.9/ ствола /поз. 154, 155, 156/ соединена со смесительной камерой 155, имеющей сопло 156. Шарнирное соединение 157 на колонке 199 служит для изменения угла подъема ствола, поворот его на 360° осуществляется с помощью шарнирной опоры 158, установленной на платформе 12. Вертикальный трубопровод 159.

Импульсная установка 13 относится к струйным аппаратам-инжекторам, в которой струя воды выбрасывается из сопла 156 за счет воздействия на жидкость в приемной камере 154 сверхзвуковой струи продуктов детонационного сгорания в камере сгорания 142.

Однако с установкой на входе в приемную камеру 154 обратного клапана 160 /тарельчатый клапан с пружиной, известный в технике/, импульсная установка 13 преобразуются в аппарат-установку объемного действия, в которой выброс порции воды происходит под действием расширяющихся продуктов сгорания /сгоревших газов/.

Работает установка с обратным клапаном 160 следующим образом.

В камеру сгорания 142 по патрубку 147 от компрессора 148, при открытом клапане 146 за счет включения соленоида 150, втягивающего клапан, выполненный в виде плунжера, поступает сжатый воздух /включение соленоида 150 осуществляется системой автоматики, не показанной на чертеже/. Следом системой автоматики включается комбинированная форсунка 143 и за ней форсунка-воспламенитель 144. При этом из взрывной камеры 53 комбинированной форсунки /см. фиг.5/ в камеру сгорания с сжатым воздухом впрыскивается газовая смесь жидкого топлива, например, бензина и электропроводной жидкости струй 72, 73, например, суспензии порошка алюминия в растворе хлористого натрия, которая смешивается с воздухом и в виде рабочей /горючей/ смеси воспламеняется ударной волной, которая генерируется в взрывной камере 67, при электрическом взрыве струй 78, 79 форсунки-воспламенителе /см. фиг.6/. Воспламенение рабочей смеси ударной волной приводит к детонационному сгоранию, со скоростью распространения детонационной волны от 1500 до 3500 м/с и высокому давлению и температуры продуктов сгорания, которые расширяются в приемной камере 154, при закрытом обратном клапане 160 и выбрасывают порцию воды, заключенную в смесительной камере 155, через суживающееся сопло 156 на орошаемый участок поля 9, на расстояние 700-900 м, которая распыляется на мельчайшие капли, образуя облако над растениями.

Дальность полета струи из сопла 156 превышает примерно в 28 раз длину отрезка струи, сформированную в сопле за один выстрел, в соответствии с ур-ем  где pж и pв - плотность воды и воздуха /см. Г.И.Покровский «Гидродинамические механизмы", Знание, М., Физика, 2/ 1972, стр.11-12 /11/. При этом дальность полета струи в воздухе до полного ее разрушения не зависит от скорости этой струи.

где pж и pв - плотность воды и воздуха /см. Г.И.Покровский «Гидродинамические механизмы", Знание, М., Физика, 2/ 1972, стр.11-12 /11/. При этом дальность полета струи в воздухе до полного ее разрушения не зависит от скорости этой струи.

Длина струи L зависит от длины и диаметра смесительной камеры 155, а также от диаметра среза сопла 156.

Пример. Смесительная камера имеет длину 1 м, диаметр Д=10 см.

Для формирования струи длиной L=30 м диаметр сопла  . При этом дальность полета струи до полного ее разрушения S=30×28=840 м.

. При этом дальность полета струи до полного ее разрушения S=30×28=840 м.

Следующий рабочий цикл установки осуществляется путем заполнения смесительной камеры 155 водой, поступающей под давлением из разводящей сети 8 но вертикальной трубе 159 в колодце 11, при открытом обратном клапане 160 /открытие клапана происходит под давлением воды/. Одновременно системой автоматики включается соленоид 150, обеспечивающий поступательное движение впускного клапана 146 из канала 152 и вход сжатого воздуха по каналу 152 в камеру сгорания 142. Снова включаются системой автоматики комбинированная форсунка 143 и следом форсунка-воспламенитель 144, с осуществлением рабочих циклов с частотой 30 и более циклов в секунду, при этом установка 13 непрерывно вращается на шарнирной опоре 158, образуя облако над растениями в виде круга 161. Несколько установок 13, размещенных на поле 9, покрывают всю его площадь в виде кругов 161. Мощность установки и частота выстрелов струй воды из сопла 156 зависят от давления воды в разводящей сети 8 и сжатого воздуха.

Особенности аэрозольного увлажнения установкой.

В зависимости от количества выстрелов струй из сопла установки обеспечиваются процессы: орошение туманом, с расходом воды в количестве 10 м3 на 180 га /см. 10, стр.30/, мелкодисперсное увлажнение в виде дождя.

При этом с увеличением количества выстрелов и времени орошения поля 9 растет концентрация капель воды в воздухе, со слиянием мелких капель в крупные и выпадением их в виде мелкодисперсного дождя. Этому процессу способствует высокая частота выстрелов и производительность установки.

На фиг.11 показана импульсная установка с несколькими камерами сгорания 162, выполненными по фиг.10, содержащими расширяющиеся сопла 163, которые под углом соединены с приемной камерой 164, имеющей патрубок 165 для подачи воды из колонки 166 по патрубку 167. Приемная камера соединена со смесительной камерой 168, имеющей суживающееся сопло 169. Шарнир 170 служит для изменения угла наклона ствола - поз. 164, 168, 169, шарнирная основа 171 для вращения колонки со стволом на платформе 12. Вода подается в колонку 166 из разводящей сети 8 в колодце 11 по вертикальной трубе 172. Поршневой компрессор 173.

Работает установка следующим образом.

В камеры сгорания 162, выполненные в полном соответствии с конструкцией, показанной на фиг.10, от компрессора 173 подается сжатый воздух, который смешивается с газообразной смесью топлива и электропроводной жидкости, впрыскиваемой из взрывных камер 53 комбинированных форсунок 143 /см. фиг.10/, с образованием рабочей /горючей/ смеси. Одновременно в приемную камеру 164 поступает вода из колонки 166 по патрубкам 167, 165, которая заполняет смесительную камеру 168 на всю ее длину. Системой автоматики включаются форсунки-воспламенители 144 /см. фиг.10/, в которых взрывных камерах 67 осуществляются электрические взрывы струй 78, 79, с генерацией ударных волн, обеспечивающих детонационное сгорание рабочий смеси в камерах сгорания 162. Продукты сгорания расширяются в соплах 163 и выбрасывают столб воды, заключенный в смесительной камере 168 через сопло 169 на расстояние 700-900 м, как и из смесительной камеры 155 по фиг.9.

Отличие в работе установки по фиг.11 от установки по фиг.9 заключается только в мощности и объеме выбрасываемой жидкости из сопел 169 и 156, при этом мощность установки и объем жидкости, выбрасываемой за один выстрел, увеличиваются с увеличением количества цилиндров 162 и мощности поршневого компрессора 173.

Следующий рабочий цикл установки осуществляется путем заполнения смесительной камеры 168 водой, и камер сгорания 162 сжатым воздухом от компрессора 173, включением комбинированных форсунок 173 и форсунок-воспламенителей 144 /см. фиг.10/ системой автоматики /не показанной на чертеже/, с повторными выстрелами струй воды через сопла 169. Обратный клапан 174 устанавливается в приемной камере 164, в которой перекрывает поступление воды в нее при сгорании рабочей смеси в камерах сгорания 162 и открывает вход воды за счет ее давления.

На фиг.12 показана импульсная установка объемного действия, в которой выброс воды на большое расстояние происходит под действием давления расширяющихся продуктов сгорания в цилиндре/ах/.

Установка состоит из цилиндра 175, имеющего крышку 176, сопло 177 для выброса воды, входной патрубок 178 для входа воды из разводящей сети водопровода 8. На входе воды в цилиндр установлен обратный клапан 179, выполненный в виде упругого маятника.

В крышке размещены впускной клапан 180 и выпускной 181, а также комбинированная форсунка 182. Каждый клапан имеет соленоиды 183 и 184, пружины 185, опирающиеся в скобы 186. Впускной патрубок для сжатого воздуха, поступающего от компрессора, - патрубок 187, компрессор 188.

В крышке также размещены каналы 189 для впуска сжатого воздуха и 190 для выпуска отработанных газов в атмосферу

Работает установка следующим образом.

Под давлением воды из разводящей сети 8 клапан 179 открывается, и вода заполняет цилиндр 175, сжимая перед собой воздух. Включается поршневой компрессор 188. В этом время клапаны 180 и 181, выполненные в виде плунжеров, перекрывают каналы 189 и 190 за счет упругости пружин 185. Включается система автоматики /не показанная на чертеже/, с помощью которой осуществляется управление клапанами и работой комбинированной форсунки 182. Из взрывной камеры 53 комбинированной форсунки, выполненной по фиг.5, в сжатый воздух в цилиндре впрыскивается раскаленная смесь газов термического разложения углеводородного топлива, например, солярки и электропроводной жидкости струй 72, 73 /см. фиг.5/, которая смешивается с сжатым воздухом, с образованием рабочей /горючей/ смеси.

Воспламенение рабочей смеси происходит за счет электрического взрыва струй /не показанных на чертеже/, при пропускании разрядного тока по электродам 87, 88 от генератора импульсов 89, 90, 91. В этой установке комбинированная форсунка 182 выполнена с дополнительным генератором импульсов 89-91, дополнительными электродами 87-88 и цилиндрическими каналами, подобно каналам 47-48, выполненным перпендикулярно первым /не показанным на чертеже, фиг.5/. Образующиеся раскаленные продукты электрического взрыва струй в взрывной камере 53 комбинированной форсунки, под давлением выходят через отверстия 77 в днище 76 и воспламеняют рабочую /горючую/ смесь в цилиндре 175.

Продукты сгорания горючей смеси с высоким давлением и температурой вытесняют воду из цилиндра через сопло 177 с большой скоростью, при этом клапан 179 под давлением воды закрывается.

Давление газов в цилиндре уменьшается и одновременно за счет включения соленоидов 183 и 184 клапаны поднимаются, сжимая пружины 185, открывая доступ в цилиндр 175 сжатого воздуха от компрессора 188, который вытесняет отработанные газы по каналу 190 через патрубок 191 в атмосферу. За счет отключения соленоида 183 с помощью системы автоматики /электронной системы/ впускной клапан 180 под давлением пружины 185 перекрывает канал 189 для сжатого воздуха, и вода по патрубку 178 под давлением от сети 8 открывает клапан 179, который занимает положение 192 и снова заполняет цилиндр 175, при этом выпускной клапан 181 за счет отключения соленоида 184 системой автоматики перекрывает канал 190. В образующееся пространство между крышкой 176 и поверхностью воды с сжатым воздухом, снова за счет включения комбинированной форсунки 182 впрыскивается газовая смесь топлива и электропроводной жидкости, которая воспламеняется за счет электрического взрыва струй в этой же форсунке, и рабочие циклы установки повторяются с заданной частотой

КПД импульсных установок по фиг.9, 11, 12 превышает 50% за счет прямого преобразования химической энергии топлива в кинетическую энергию струй воды, выбрасываемых из сопел. При этом КПД импульсных установок по фиг.9, 11 с детонационным способом сгорания горючей смеси на 10-12% превышает КПД импульсной установки с обычным /медленным/ сгоранием по фиг.12. за счет большего тепловыделения /см. А.И.Зверев, /9/, стр.7-22/.

Все рассмотренные импульсные установки являются многотопливными за счет термического разложения струй жидкого топлива, впрыскиваемого дополнительной форсункой 52 в взрывную камеру 53 комбинированной форсунки по фиг.5. Они могут работать на любом жидком топливе: бензине, керосине, солярке, мазуте и др., а также на всех их возможных смесях, благодаря чему существенно снижается стоимость аэрозольного увлажнения орошаемых участков.

Импульсные установки можно использовать также в других целях.

Первое. В воду добавляются удобрения и средства борьбы с насекомыми /см. 10, стр.28-34/.

Второе. Спасение растений от заморозков и создание на поле снегового покрова путем генерации в воздухе аэрозоля - мельчайших капелек воды /см. 10, стр.28-34/, с превращением их в кристаллики льда.

Третье. Путем включения в действия всех импульсных установок 13, расположенных на заданном расстоянии друг от друга /см. фиг.3/ и работе в течение нескольких часов в самые жаркие дни, обеспечивается создание искусственного климата в населенных пунктах.

Особенности устройства импульсной установки по фиг.12.

Для увеличения давления сжатого воздуха между поверхностью воды в цилиндре 175 и крышкой 176, в целях увеличения давления продуктов сгорания горючей /рабочей/ смеси, на сопле 177 устанавливается клапан 193, занимающий положение 194 при выстреле струй /например, известный в технике клапан со спиральной пружиной/.

Для слива воды из цилиндра устанавливается вентиль /задвижка или кран/ 195.

Повышение мощности установки осуществляется за счет увеличения количества цилиндров 175.

Особенностью устройства клапанов 23, 127, 128, 180, 181, выполненных в виде плунжера /см. фиг.13/, является то, что клапан 196 имеет отверстие 197, которое при подъеме клапана за счет включения соленоидов совмещается с каналом 198 для прохода сжатого воздуха от компрессора или отработанных газов в атмосферу.

Особенности устройства и работы импульсных установок по фиг.9, 11.

Камеры сгорания 142 и 162 имеют рубашки с каналами для охлаждения их водой /не показанные на чертеже/.

Они могут работать также в режиме струйных аппартов-инжекторов, при устройстве их без обратных клапанов 160 и 174, что мало отражается на принципе их работы, в отличие от варианта с применением обратных клапанов. В обоих вариантах устройств поступающая в них под давлением вода из разводящей сети водопровода 8 заполняет приемные камеры 154, 164, смесительные камеры 155, 168 и одновременно через расширяющиеся сопла 153, 163 может поступить в камеры сгорания, в которых в эти моменты через впускные клапаны 146 в них входит сжатый воздух, давление которого уравновешивает давление воды в узкой части /горловине/ расширяющихся сопел, предотвращая поступление воды в камеры сгорания 142 и 162.

В моменты сгорания рабочей /горючей/ смеси в камерах сгорания образующиеся продукты сгорания расширяются в соплах 153, 163 и со сверзвуковой скоростью воздействуют на жидкость /воду/, выбрасывая ее из сопел 156, 169, при этом струя в воздухе дробится на капли. Диаметр капель в воздухе зависит от скорости полета струи, в соотвествии с ур-ем.  , где скорость U выражена в метрах в секунду и радиус R - капли в метрах. При скорости полета струи 50 м/с диаметр капель 0,2 мм и уменьшается с увеличением скорости струи /см. 11, стр.15-17/. Поэтому чем больше давление сгоревших газов в камерах сгорания, тем больше скорость полета струй и меньше диаметр капель, на которые распадаются струи в воздухе.

, где скорость U выражена в метрах в секунду и радиус R - капли в метрах. При скорости полета струи 50 м/с диаметр капель 0,2 мм и уменьшается с увеличением скорости струи /см. 11, стр.15-17/. Поэтому чем больше давление сгоревших газов в камерах сгорания, тем больше скорость полета струй и меньше диаметр капель, на которые распадаются струи в воздухе.

При скорости полета струй 300 м/с диаметр капель Д=0,005 мм, которая достигается за счет детонационного способа сгорания рабочей /горючей/ смеси в камерах сгорания 142 и 162 импульсных установок по фиг.9, 11. Благодаря этому обеспечивается распыление в воздухе мелкодисперсной влаги, которая дольше сохраняется в виде тумана над почвой, защищая растения от ожогов с улучшением условий для фотосинтеза. Орошение туманом особенно полезно в наше время изменения климата, с высокими дневными температурами в летний период, в том числе и для полей с растениями, орошение которых ведется капельным способом. Оно полезно также и для орошения туманом рисовых полей, улучшая условия для фотосинтеза и получения высоких и устойчивых урожаев сельскохозяйственных культур /см. 10, стр.28/.

Для роста растений пользу приносят также выхлопные газы, выходящие из сопел 156, 169 импульсных установок, так они состоят из углекислого газа /CO2/ и воды /H2O/.

Импульсные установки по фиг.9, 11, 12, можно использовать для тушения пожаров на больших площадях - леса, полей с высокой травой.

Их можно использовать для тушения нефтяных и газовых факелов на месторождениях углеводородов.

Импульсные установки могут применятся в качестве гидравлических орудий /пушек/, для разрушения и тушения различных сооружений.

Камеры сгорания парогазовых генераторов по фиг.4, 7, 8 также имеют рубашки с каналами для циркуляции охлаждающей воды /не показанные на чертеже/.

Технико-экономическая часть.

Новая технология добычи подземных вод, основанная на искусственном методе воздействия на водоносные пласты различной мощности, обеспечивает получение пресной воды для орошения полей на различных территориях земли и надежное выращивание сельскохозяйственной продукции, независимо от погодных условий на местности.

В заявлении конференции ученый в 1985 г. говорится о том, что «изменение климата планеты является неизбежным процессом за счет увеличения концентрации CO2 и других вредных газов в атмосфере Земли. В заявлении также говорится, что «потепление может оказаться большим в высоких широтах. Летняя засушливость может встречаться более часто на континентах в Северном полушарии» /см. В.В.Алексеев «Экология и экономика энергетики», Знание, Физика, М., 1990/ 6, стр.5-6 /12/.

Это предупреждение ученых на конференции в 1985 г. наилучшим образом подтвердилось летом в 2010 г. и будет дальше подтверждаться, вплоть до 2025 г., когда концентрация CO2 в атмосфере увеличится в 2 раза, а климат будет соответствовать климату планеты, существовавшему в третичном периоде.

Поэтому внедрение новой технологии добычи подземных вод для мелиорации полей в целях стабильного выращивания сельскохозяйственной продукции является жизненно необходимым в наше время.

Искусственное воздействие парогазовой смеси с высоким давлением и температурой на водоносные горизонты /пласты/ различной мощности позволяет значительно увеличить темпы отбора воды из водоносного горизонта /пласта/, причем в больших количествах и увеличить коэффициент водоотдачи за счет превышения пластового давления, создаваемого работой парогазовых генераторов, размещенных на нагнетательных скважинах над капиллярным давлением. Водообеспечение засушливых земель на нашем континенте становится обильным и надежным.

Новая технология позволяет также извлекать нефть и газовый конденсат с коэффициентом нефтеотдачи 0,999 за счет испарения прилипшей нефти, конденсата на втором этапе добычи остаточных запасов углеводородов.

Экономическая эффективность нового метода извлечения пресной воды из водоносных горизонтов увеличивается по мере окупаемости наиболее дорогих работ - бурение скважин, особенно глубоких и на стадии полной окупаемости сельскохозяйственное производство на мелиорированных землях становится наиболее рентабельным.

Здесь надо учитывать также возможность восстановления подземных вод в осенне-зимний периоды, благодаря чему существенно снижаются затраты на мелиорацию, а также то, что обеспечивается получение нескольких урожаев в год сельскохозяйственной продукции в регионах с жарким климатом.

Особой областью применения новой технологии добычи подземных пресных вод является водоснабжение крупных городов и др. населенных пунктов на Земле, особенно бедных речными водами.

Именно в наше время, при глобальном загрязнении окружающей среды и рек, питающих питьевой водой города, водоснабжение подземными водами является также жизненно необходимым.

Еще одной областью применения новой технологии добычи подземных вод является создание искусственного климата над городами и др. населенными пунктами за счет распыления воды с помощью импульсных установок по фиг.9, 11, 12 в связи с начавшимся процессом потепления на планете.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОГАЗОВЫЙ ГЕНЕРАТОР ДЛЯ ДОБЫЧИ НЕФТИ И ГАЗОВОГО КОНДЕНСАТА | 2014 |

|

RU2558031C1 |

| КОМПЛЕКС ДЛЯ ДОБЫЧИ НЕФТИ | 2008 |

|

RU2377397C1 |

| ЛЕТАТЕЛЬНЫЙ АППАРАТ С ВЕРТИКАЛЬНЫМ ВЗЛЕТОМ И ПОСАДКОЙ | 2014 |

|

RU2546385C1 |

| СПОСОБ ДВИЖЕНИЯ АППАРАТА НА ВОЗДУШНОЙ СМАЗКЕ И АППАРАТ НА ВОЗДУШНОЙ СМАЗКЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411138C1 |

| СПОСОБ РАБОТЫ МНОГОТОПЛИВНОГО ТЕПЛОВОГО ДВИГАТЕЛЯ И КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2386825C2 |

| САМОЛЕТ С ВЕРТИКАЛЬНЫМ ВЗЛЕТОМ И ПОСАДКОЙ | 2012 |

|

RU2490173C1 |

| КОМПЛЕКС ДЛЯ РЕАКТИВНОГО ПОЛЕТА | 2008 |

|

RU2387582C2 |

| РЕАКТИВНОЕ СУДНО НА ВОЗДУШНОЙ ПОДУШКЕ | 2013 |

|

RU2537663C1 |

| ВЕТРОТЕПЛОВАЯ ЭЛЕКТРОСТАНЦИЯ | 2010 |

|

RU2446310C1 |

| СУДНО С МАЛОЙ ПЛОЩАДЬЮ ВАТЕРЛИНИИ НА ВОДОРОДНОМ ТОПЛИВЕ | 2013 |

|

RU2538230C1 |

Комплекс содержит систему нагнетательных скважин, добывающие скважины и разводящую сеть водопровода с колодцами и импульсными установками для аэрозольного увлажнения. Нагнетательные скважины содержат размещенные на них парогазовые или электрические генераторы, расположенные по внешнему контуру и внутри водоносного пласта. Добывающие скважины содержат насосы. Разводящая сеть водопровода с колодцами и импульсными установками для аэрозольного увлажнения размещены на орошаемом участке поля. Парогазовый генератор содержит камеру сгорания. На камере сгорания размещена с одной стороны крышка с впускным клапаном для впуска сжатого воздуха от поршневого компрессора. С другой стороны камеры сгорания размещен выпускной клапан для выпуска отработанных газов, комбинированные форсунки для впрыскивания смеси продуктов термического разложения топлива и электропроводной жидкости. Комбинированные форсунки расположены на стенке камеры сгорания последовательно друг за другом. Смежно комбинированным форсункам расположены форсунки-воспламенители для впрыскивания раскаленных продуктов термического разложения электропроводной жидкости и воспламенения газообразной смеси топлива и воздуха. Форсунка-воспламенитель соединена с поршневым клапанным механизмом. Поршневой клапанный механизм содержит цилиндр с поршнем и пружиной. Цилиндр снабжен каналом для впуска в него сжатого воздуха из ресивера. Ресивер имеет обратный клапан и каналы с установленными в них форсунками для впрыскивания воды. Каналы сообщены с цилиндрической частью клапанного механизма. На цилиндрической части клапанного механизма расположен продувочный клапан для выпуска парогазовой смеси в атмосферу и фланец для крепления на обсадной трубе нагнетательной скважины. Нагнетательная скважина соединена с насосно-компрессорной трубой. Импульсная установка содержит приемную камеру. На входе в приемную камеру под давлением воды расположен обратный клапан. Приемная камера соединена со смесительной камерой. Смесительная камера снабжена соплом, импульсная установка установлена на колонке. Колонка подключена в колодце к разводящей сети водопровода. Сеть водопровода имеет шарнирное соединение для изменения угла наклона ствола и шарнирную опору для поворота его на платформе и камеру сгорания, снабженную расширяющимся соплом. Форсунки-воспламенители содержат корпус с патрубками для подачи электропроводной жидкости. Патрубки для подачи электропроводной жидкости соединены с цилиндрическими каналами. Цилиндрические каналы расположены внутри корпуса в слое электроизоляционного материала. С одной стороны цилиндрических каналов установлены электроды. Электроды подключены к генератору импульсов. С другой стороны цилиндрических каналов выполнены сопла. Сопла направлены под углом друг к другу и соединены с взрывной камерой форсунки. Форсунка имеет днище с отверстиями для выхода газовых струй. Такая конструкция позволит обеспечить высокую урожайность сельскохозяйственных культур. 2 з.п. ф-лы, 15 ил.

1. Комплекс для добычи подземных вод и мелиорации, содержащий систему нагнетательных скважин с размещенными на них парогазовыми или электрическими генераторами, расположенными по внешнему контуру и внутри водоносного пласта, добывающих скважин с насосами и разводящую сеть водопровода с колодцами и импульсными установками для аэрозольного увлажнения, размещенные на орошаемом участке поля, отличающийся тем, что парогазовый генератор содержит камеру сгорания с размещенными на ней с одной стороны крышкой с впускным клапаном для впуска сжатого воздуха от поршневого компрессора, с другой - выпускным клапаном для выпуска отработанных газов, комбинированными форсунками для впрыскивания смеси продуктов термического разложения топлива и электропроводной жидкости, расположенные на стенке камеры сгорания последовательно друг за другом и смежно им форсунки-воспламенители для впрыскивания раскаленных продуктов термического разложения электропроводной жидкости и воспламенения газообразной смеси топлива и воздуха, соединенную с поршневым клапанным механизмом, содержащим цилиндр с поршнем и пружиной, снабженный каналом для впуска в него сжатого воздуха из ресивера, имеющего обратный клапан и каналы с установленными в них форсунками для впрыскивания воды, сообщающиеся с цилиндрической частью клапанного механизма, с расположенными на ней продувочным клапаном для выпуска парогазовой смеси в атмосферу и фланцем для крепления на обсадной трубе нагнетательной скважины, соединенной с насосно-компрессорной трубой, импульсная установка содержит приемную камеру с расположенным на входе в нее под давлением воды обратным клапаном, соединенную со смесительной камерой, снабженной соплом, выполненных в виде ствола, установленную на колонке, подключенной в колодце к разводящей сети водопровода, имеющей шарнирное соединение для изменения угла наклона ствола и шарнирную опору для поворота его на платформе, и камеру сгорания, снабженную расширяющимся соплом, установленным в приемной камере, с размещенными на ней крышкой с впускным клапаном для впуска сжатого воздуха от поршневого компрессора, комбинированной форсункой для впрыскивания смеси продуктов термического разложения топлива и электропроводной жидкости и смежно ей форсункой-воспламенителем для впрыскивания раскаленных продуктов термического разложения электропроводной жидкости и воспламенения газообразной смеси топлива и воздуха, при этом комбинированные форсунки содержат корпус с патрубками для подачи электропроводной жидкости, соединенные с цилиндрическими каналами, расположенными внутри корпуса в слое электроизоляционного материала параллельно размещению топливной форсунки, с одной стороны которых установлены электроды, подключенные к генератору импульсов, а с другой выполнены сопла, направленные под углом друг к другу и сообщающиеся с взрывной камерой форсунки, форсунки-воспламенители содержат корпус с патрубками для подачи электропроводной жидкости, соединенные с цилиндрическими каналами, расположенными внутри корпуса в слое электроизоляционного материала, с одной стороны которых установлены электроды, подключенные к генератору импульсов, а с другой выполнены сопла, направленные под углом друг к другу и сообщающиеся с взрывной камерой форсунки, имеющей днище с отверстиями для выхода газовых струй.

2. Комплекс по п.1, отличающийся тем, что парогазовый генератор, имеющий опорные стойки, содержит камеры сгорания, равномерно расположенные по окружности, с размещенными на них комбинированными форсунками для впрыскивания смеси продуктов термического разложения топлива и электропроводной жидкости и смежно им форсунками-воспламенителями для впрыскивания раскаленных продуктов термического разложения электропроводной жидкости и воспламенения газообразной смеси топлива и воздуха, соединенные между собой каналом для выхода продуктов сгорания в поршневой клапанный механизм, имеющий выпускной клапан для выпуска отработанных газов в атмосферу с одной стороны, а с другой камеры сгорания соединены с демферирующими устройствами с отражателями, выполненными в виде заостренных тел с одной стороны и вогнутых с другой, для отражения ударных волн, подсоединенные к многоступенчатому центробежному компрессору, соединенному с электродвигателем, импульсная установка содержит приемную камеру с расположенным на входе в нее под давлением воды обратным клапаном, соединенную со смесительной камерой, снабженной соплом, выполненных в виде ствола, установленную на коленке подключенной в колодце к разводящей сети водопровода, имеющей шарнирное соединение для изменения угла наклона ствола и шарнирную опору для поворота его на платформе, и камеры сгорания, соединенные под углом с помощью расширяющихся сопел с приемной камерой, с размещенными на них крышками с впускными клапанами для впуска сжатого воздуха от поршневого компрессора, комбинированными форсунками для впрыскивания смеси продуктов термического разложения топлива и электропроводной жидкости и смежно им форсунками-воспламенителями для впрыскивания раскаленных продуктов термического разложения электропроводной жидкости и воспламенения газообразной смеси топлива и воздуха.

3. Комплекс по п.1, отличающийся тем, что парогазовый генератор, имеющий опорные стойки, содержит камеры сгорания, равномерно расположенные по окружности, с размещенными на них комбинированными форсунками для впрыскивания смеси продуктов термического разложения топлива и электропроводной жидкости и смежно им форсунками-воспламенителями для впрыскивания раскаленных продуктов термического разложения электропроводной жидкости и воспламенения газообразной смеси топлива и воздуха, соединенные между собой каналом для выхода продуктов сгорания в поршневой клапанный механизм, имеющий выпускной клапан для выпуска отработанных разов в атмосферу с одной стороны, а с другой камеры сгорания соединены с крышкой с впускными клапанами для впуска сжатого воздуха от поршневого компрессора, импульсная установка содержит цилиндр с размещенными на нем с одной стороны патрубком, снабженным обратным клапаном на входе в него под давлением воды из разводящей сети водопровода, с другой - соплом с установленным на нем клапаном для выпуска под давлением струй воды, и крышку с установленными в ней впускным клапаном для впуска сжатого воздуха от компрессора, выпускным клапаном для выпуска отработанных газов в атмосферу и комбинированной форсункой для впрыскивания смеси продуктов термического разложения топлива и электропроводной жидкости и воспламенения ее за счет впрыскивания раскаленных продуктов термического разложения электропроводной жидкости, осуществляемого в взрывной камере комбинированной форсунки.

| Установка для подъема воды из скважины | 1988 |

|

SU1661305A1 |

| Водооборотная мелиоративная система | 1988 |

|

SU1612048A1 |

| Мелиоративная система | 1989 |

|

SU1661271A1 |

| DE 4238713 А1, 19.05.1994. | |||

Авторы

Даты

2012-02-20—Публикация

2010-10-13—Подача