Изобретение относится к области тепловых двигателей и волновых компрессоров и предназначено преимущественно для применения в энергетике и на транспорте.

Известны поршневые двигатели с внутренним и внешним смесеобразованием, газотурбинные установки /ГТУ/, турбореактивные и прямоточные двигатели различной мощности. Все известные тепловые двигатели, перечисленные выше, работают на продуктах перегонки нефти, имеют низкий КПД, не превышающий 20-40%, высокую токсичность продуктов сгорания. Известны опытные образцы дизельных двигателей, работающих на смеси солярки с угольной пылью /размеры частиц от 0,5 до 10 мкм/, с различным соотношением компонент в диапазоне от 10 до 50% по угольной пыли. Как показали эксперименты, применение угольной пыли приводит к повышенному износу клапанов, цилиндров, поршневых колец, а также к повышению токсичности продуктов сгорания, главным образом по НОХ и дымности. Однако наличие существенных недостатков не исключает возможности использования угольной пыли в условиях острого дефицита жидкого нефтяного топлива в качестве его альтернативы /см. Е.Б.Пасхин "Современные тенденции в конструкции легковых автомобилей", Знание, Транспорт, 1985/4, М., стр.27-28 и В.Н.Алексеев "Двигатели внутреннего сгорания", Машгиз, М., 1960 г., стр.176-177.

Например, в тех же США испытан двигатель, работающий на угольной пыли, вдуваемой в цилиндр сжатым воздухом.

Результаты те же, что и в предыдущем двигателе.

Дополнительно выяснилось, что по второму способу необходим размер частиц угля не более 3 мкм, а размол до такой степени чрезвычайно дорог /см. К.Чириков "Двигатель", М.: Знание, Транспорт, 1983/2, стр.32/.

Использование этих двигателей пока не представляется возможным.

Однако двигатель на угольной пыли служит аналогом-прототипом.

Известны газотурбинные установки /ГТУ/ на угольной пыли /см. И.И.Кириллов «Газовые турбины и газотурбинные установки», т.2, Машгиз, М., 56, стр.86-93/. ГТУ на угольной пыли с размером частиц 1-1,5 мм не нашли применения из-за усиленной эрозии лопаток газовых турбин и повышенной токсичности отработавших газов. Однако ГТУ на угольной пыли также служит аналогом, ближайшим аналогом-прототипом.

Известна идея управляемого термоядерного синтеза /УТС/, которую предполагается реализовать на установке «Токамак», примерно к 2050 г. В ней по мнению ученых можно использовать энергию воды, однако удержать плазму плотностью 1014 см-1 при температуре более 108 K с помощью магнитной термоизоляции в реакторе пока не удается. Планируется осуществить этот процесс объединенными усилиями промышленно развитых стран, с вложением огромных средств в этот проект. По оценке руководителя лаборатории государственной экспертизы изобретений ЦНИИатоминформ В.Боброва концепция термоядерного реактора «Токамак» является бесплодной /см. журнал «Техника и наука», 2/90, стр.36-37/.

Для предлагаемых поршневых двигателей на энергии концентрированного раствора сильного электролита и паротурбинной установки внутреннего сгорания /ПТ УВС/, на энергии воды ближайшими аналогами-прототипами являются технические решения, изложенные в материалах патентов №№ 2154738 и 2298106. Автор А.С.Артамонов.

Известны воздушные компрессоры: поршневые, центробежные и осевые /см. К.И.Страхович «Компрессорные машины», Росторгиздат, М., 1961 г/. При конечных давлениях до 100 ата и выше и всасываемых объемах не выше 400 м3/мин применяют поршневые компрессоры, нагнетатели и вакуум-насосы, для давлений до 6-10 ата и всасываемых объемах до 300-400 м3/мин - ротационные компрессоры. При больших всасываемых объемах /до 6-7 тыс. м3/мин/ и повышения давлений до 20-30 ата используют центробежные компрессоры и нагнетатели, вентиляторы высокого давления и центробежные циркуляционные газовые насосы. Для получения очень высоких производительностей /до 10-12 тыс. м3/мин/ и сравнительно невысоких отношений давлений /ε=5-7/ применяют осевые компрессоры.

Известные компрессорные машины являются аналогами-прототипами. Целью изобретения являются существенное уменьшение расхода углеводородного топлива, оздоровление атмосферы и переход работы тепловых двигателей и компрессоров на использование энергии воды. Поставленная цель в изобретении достигается за счет того, что в зону нагрева впрыскивают струи электропроводной жидкости, а нагрев и термохимическое разложение твердого или жидкого топлива осуществляют электрическим взрывом впрыскиваемых струй путем периодического возбуждения в них электрических разрядов, с образованием раскаленной смеси газообразных продуктов разложения углеводородного топлива и электропроводной жидкости.

Кроме того, поставленная цель в изобретении достигается за счет того, что сгорание рабочей смеси осуществляют последовательно друг за другом в зонах камеры сгорания с сжатым воздухом путем смешения его с газообразными продуктами разложения углеводородного топлива и электропроводной жидкости, с воспламенением рабочей смеси в зонах камеры сгорания ударными волнами, с осуществлением детонации и образованием продуктов сгорания с повышенными параметрами температуры и давления. Поставленная цель в изобретении достигается за счет того, что электрические взрывы впрыскиваемых струй из электропроводной жидкости, с образованием плазмы с температурой, превышающей /1,5-5/×104 K, осуществляют последовательно друг за другом в взрывных камерах форсунок, с выходом плазменных струй в зоны реакторов, смешением их с водяным паром, с высокими параметрами температуры и давления и термохимическим разложением его на газообразные водород и кислород, при температуре гремучего газа в реакторе, превышающей 2500°С.

Кроме того, поставленная цель в изобретении достигается за счет того, что в зону нагрева впрыскивают струи концентрированного водного раствора сильного электролита на основе солей, с добавками частиц металлов или графита размером 5-10 микрометров в заданных концентрациях, а нагрев и электротермическую диссоциацию при температуре, превышающей 2500°С раствора электролита с добавками, осуществляют электрическим взрывом впрыскиваемых струй путем периодического возбуждения в них электрических разрядов, с образованием газообразных водорода, кислорода и осколков электролита с добавками. Поставленная цель в изобретении достигается еще и за счет того, что оно снабжено впускными клапанами атмосферного и сжатого воздуха и выпускным клапанами отработанных газов и сжатого воздуха, причем впускной и выпускной клапаны сжатого воздуха соединены с ресивером, а выпускной клапан отработанных газов - с волновым компрессором, коромысла клапанов связаны с соленоидами, включаемыми и выключаемыми электронной системой, разделенная камера сгорания снабжена комбинированной форсункой, с размещенным в ней в слое электроизоляции цилиндром, сообщающимся с трубопроводом подачи спрессованного порошка твердого топлива, снабженным с одной стороны поршнем и механизмом привода, а с другой - мундштуком, цилиндрические каналы из электроизоляционного материала содержат с одной стороны электроды и патрубки с вмонтированными в них шнеками, а с другой - сопла, направленные под углом друг к другу.

Кроме того, поставленная цель достигается в изобретении за счет того, что комбинированная форсунка снабжена взрывной камерой, содержащей днище с отверстиями и систему охлаждения.

Поставленная цель в изобретении достигается еще и за счет того, что в комбинированной форсунке, в слое электроизоляции размещена дополнительная топливная форсунка для впрыскивания в взрывную камеру струй жидкого топлива.

Кроме того, поставленная цель достигается в изобретении за счет того, что кривошипы коленчатого вала выполнены в виде двух элементов с возможностью скольжения друг относительно друга, один из которых снабжен пружиной, размещенной на торце другого, содержащего отверстия для циркуляции жидкости и цилиндрический глухой канал, заполненный послойно жидкостью и сжатым воздухом, другой выполнен в виде двух половин, скрепленных шпильками, а шатунная шейка коленчатого вала соединена с раздвижной частью кривошипа.

Поставленная цель в изобретении достигается еще и за счет того, что в глухом канале с жидкостью размещен поршень со штоком, шарнирно соединенным с раздвижной частью кривошипа.

Кроме того, поставленная цель достигается в изобретении за счет того, что форсунка с взрывной камерой с размещенными в ней цилиндрическими каналами, выполненными из электроизоляционного материала, с одной стороны содержит электроды, а с другой - сопла, направленные под углом друг к другу, при этом форсунка с взрывной камерой снабжена системой охлаждения.

Поставленная цель в изобретении достигается еще и за счет того, что оно снабжено цилиндровой крышкой с встроенной в нее камерой сгорания, сообщающейся с цилиндром путем размещения в цилиндровой крышке рабочих каналов, подсоединенных к камере сгорания, рабочие каналы равномерно размещены по окружности и снабжены профилированными каналами, направленными под углом к днищу поршня.

Кроме того, поставленная цель достигается в изобретении за счет того, что камера сгорания выполнена в виде цилиндра с впускным и выпускным клапанами и снабжена последовательно расположенными друг за другом комбинированными форсунками и противоположно им размещенными форсунками /форсунками-детонаторами/.

Поставленная цель в изобретении достигается еще и за счет того, что волновой компрессор содержит цилиндр, с одной стороны снабженный крышкой с впускными клапанами и механизмами привода - соленоидами для впуска отработанных продуктов сгорания и атмосферного воздуха, а с другой в крышке размещены выпускные клапаны с соленоидами для выпуска сжатого воздуха и отработанных газов.

Кроме того, поставленная цель достигается в изобретении за счет того, что цилиндр снабжен форсунками, размещенными противоположно друг к другу, крышкой с впускным клапаном и соленоидом для впуска в цилиндр атмосферного воздуха и крышкой с выпускными клапанами для выпуска сжатого воздуха и отработанных паров рабочей жидкости форсунок.

Поставленная цель в изобретении достигается еще и за счет того, что волновой компрессор содержит приемную камеру для впуска воздуха, снабженную решеткой с самодействующими пластинчатыми клапанами, демпфирующее устройство с вогнутыми отражателями, сообщающимися с цилиндром, цилиндр с одной стороны содержит форсунки, а с другой - решетку с выпускными пластинчатыми самодействующими клапанами для выпуска сжатого воздуха и паров рабочей жидкости форсунок.

Кроме того, поставленная цель достигается в изобретении за счет того, что система подачи твердого топлива в виде пыли содержит бункер, сообщающийся с приемным устройством, снабженным конической переходной частью с трубопроводом, с размещенным в нем поршнем, связанным с кривошипно-шатунным механизмом привода, бункер снабжен крышкой и вертикальным валом с размещенными на нем билами, подсоединенным к редуктору, связанным с электродвигателем.

Поставленная цель в изобретении достигается еще и за счет того, что содержит емкость с размещенным в ней с одной стороны поршнем со штоком в гидроцилиндре и насос подачи жидкости, а с другой емкость соединена с конической частью, сообщающейся с бункером, содержащим фрезу, связанную с электродвигателем, бункер сообщается с цилиндром, с одной стороны содержащим поршень, связанный штоком с гидроцилиндром и насосом подачи жидкости под давлением, а с другой - коническую часть, подсоединенную к напорному трубопроводу подачи спрессованного порошка твердого топлива. Кроме того, поставленная цель в изобретении достигается за счет того, что реакторы, выполненные в виде удлиненных цилиндров и расположенные равномерно по окружности, снабжены парораспределительными механизмами, подключенными к коллектору пара, соединенному с теплообменником, форсунками плазменных струй металлического пара, размещенными последовательно друг за другом в зонах реакторов, камеры сгорания снабжены форсунками для генерации ударных волн и воспламенения гремучего газа и суживающимися или расширяющимися соплами, соединенными с длинными трубами волновых компрессоров с отражателями, подсоединенными к коллектору пара и паровой многоступенчатой турбине с электрогенератором.

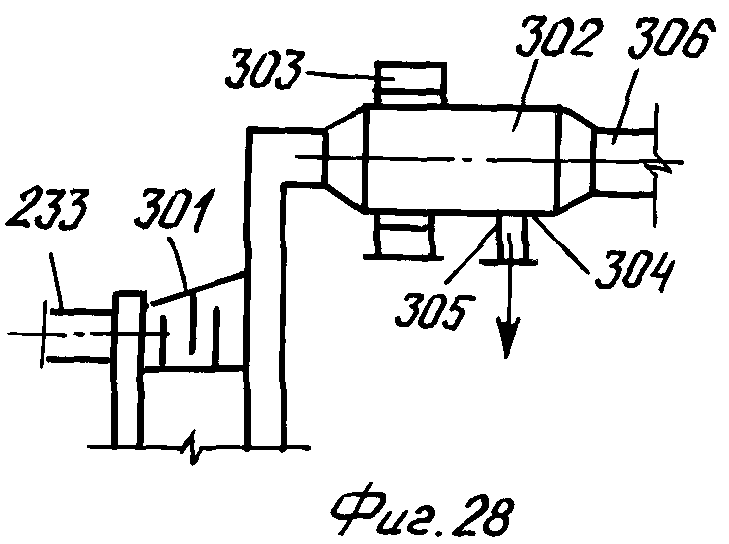

Поставленная цель в изобретении достигается еще и за счет того, что корпуса паровой турбины соединены с магнитным фильтром, содержащим камеру расширения с патрубком, для периодического отвода сконденсированного жидкого металла, снабженную внешним магнитом.

Кроме того, поставленная цель в изобретении достигается за счет того, что камеры сгорания снабжены комбинированными форсунками для впрыскивания раскаленной газообразной смеси термохимического разложения угля и раствора электролита с добавками частиц металлов или графита, с образованием топливовоздушной смеси и впрыскивания струй электротермического разложения электропроводной жидкости с температурой, превышающей 25°С, для воспламенения рабочей смеси, расширяющимися или суживающимися соплами, соединенными с длинными трубами волновых компрессоров, подсоединенными к газовой турбине с электрогенератором и системой охлаждения камер сгорания и волновых компрессоров.

Поставленная цель в изобретении достигается еще и за счет того, что камеры сгорания снабжены форсунками для воспламенения рабочей смеси, размещенными противоположно к комбинированным форсункам, содержащим днище с отверстиями для впрыскивания в камеры сгорания раскаленных газообразных струй продуктов электротермического разложения электропроводной жидкости. Кроме того, поставленная цель в изобретении достигается за счет того, что камеры сгорания снабжены комбинированными форсунками для впрыскивания раскаленных газообразных смесей термохимического разложения жидкого топлива и раствора электролита с добавками, размещенными последовательно друг за другом в зонах камер сгорания, и противоположно им размещенными форсунками-детонаторами, соединенными с расширяющимися или суживающимися соплами и длинными трубами волновых компрессоров с отражателями, сообщающимися с газовой турбиной с электрогенератором, демпфирующие устройства снабжены вогнутыми отражателями.

Изложенная выше совокупность существенных признаков при внедрении обеспечивает реализацию поставленной цели, при этом каждый из данной совокупности приведенных признаков необходим, а все вместе достаточны для получения положительного эффекта - уменьшения расхода углеводородного топлива, оздоровление атмосферы и переход работы тепловых двигателей и компрессоров на использование энергии воды.

Исходя из приведенных доводов совершенно правомерен вывод о соответствии заявляемого технического решения критерию изобретения - "изобретательский уровень".

Неоднократная возможность реализации /при изготовлении/ заявляемого технического решения с изложенной выше совокупностью существенных признаков отвечает также в полной мере другому главному критерию изобретения - «промышленная применимость».

Изложенная сущность технического решения поясняется чертежами, на которых:

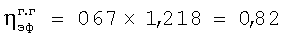

- на фиг.1 показана схема двигателя внутреннего сгорания с коленчатым валом новой конструкции.

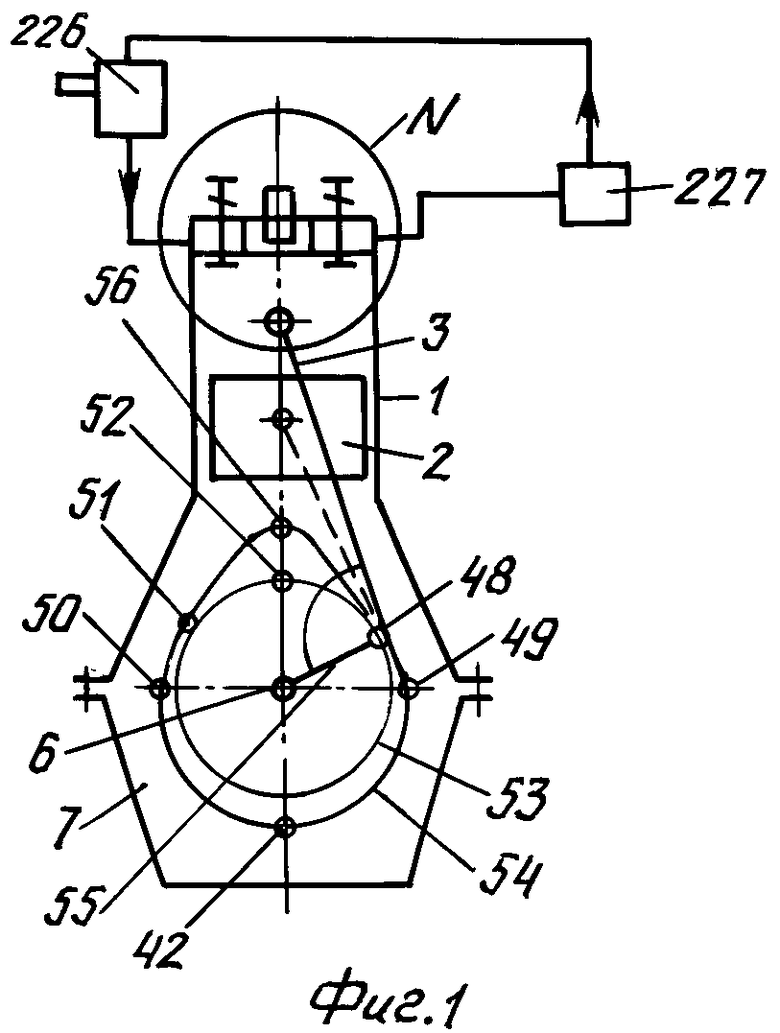

- на фиг.2 изображена часть цилиндра двигателя с изменяемым рабочим объемом, в поперечном сечении.

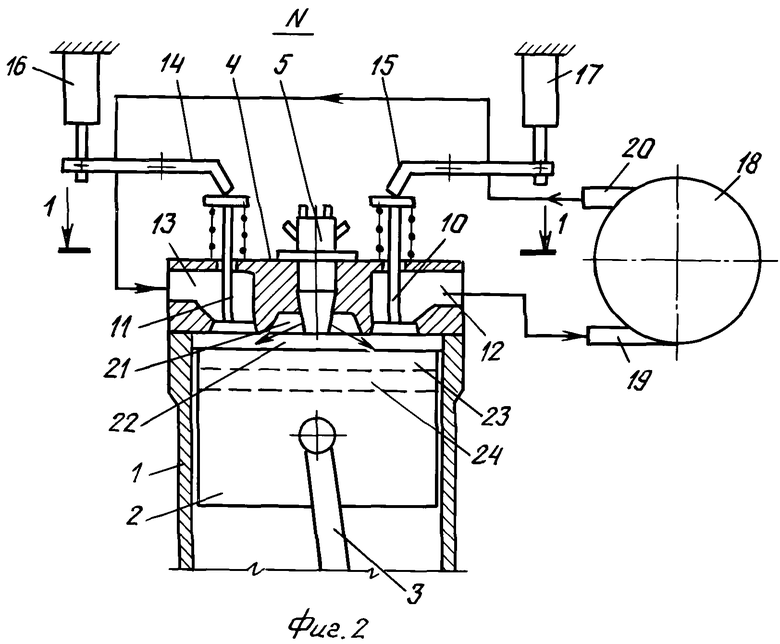

- на фиг.3 приведен вид сверху на крышку цилиндра по 1-1.

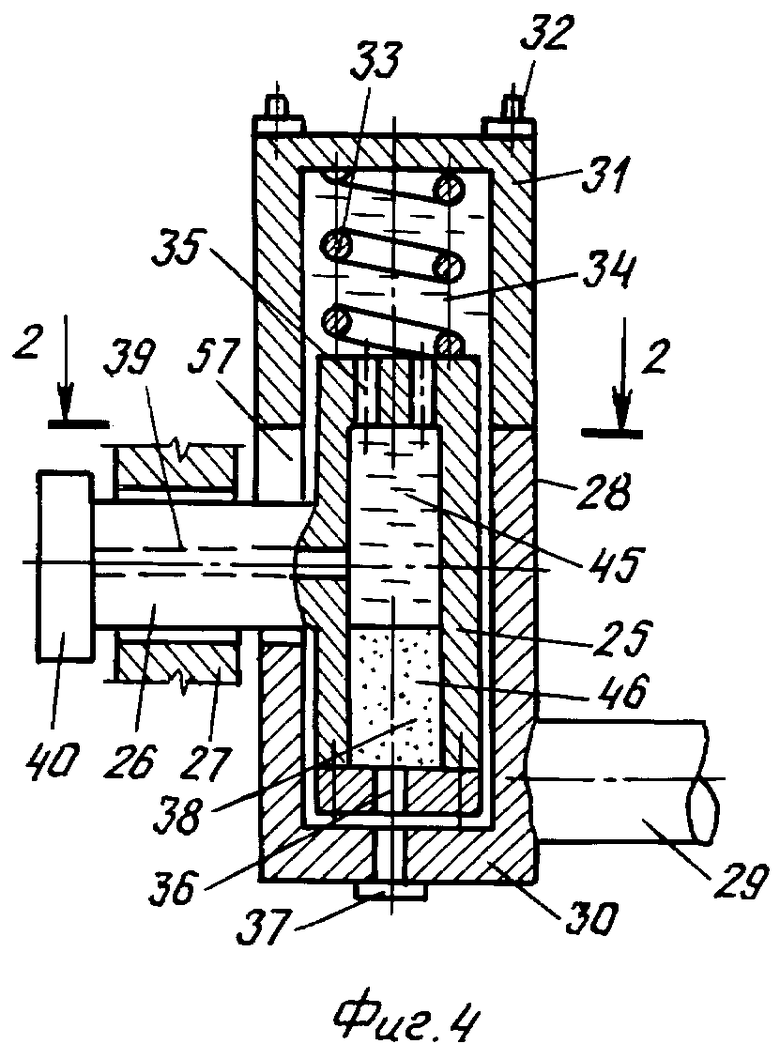

- на фиг.4 показана часть коленчатого вала в продольном разрезе.

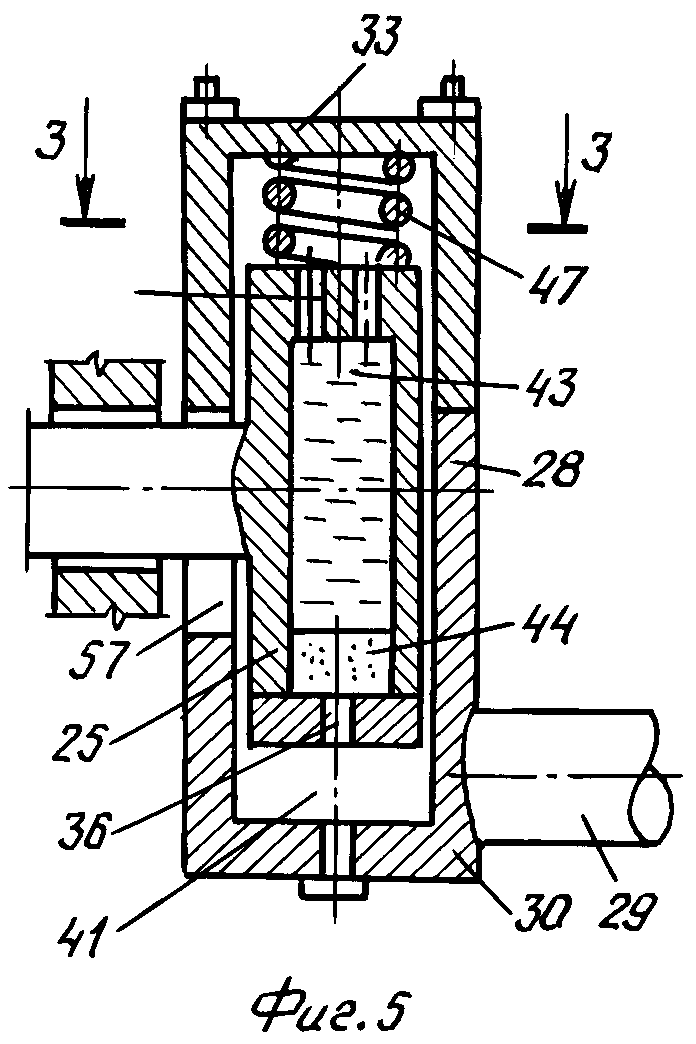

- на фиг.5 показана та же часть коленчатого вала с сжатой пружиной.

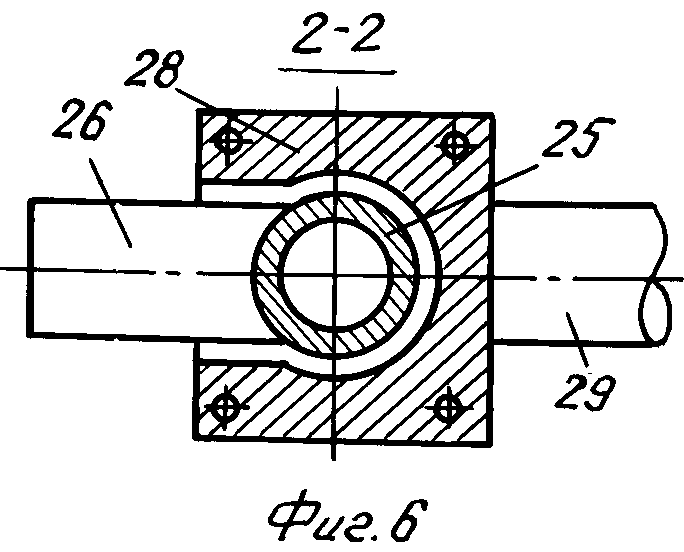

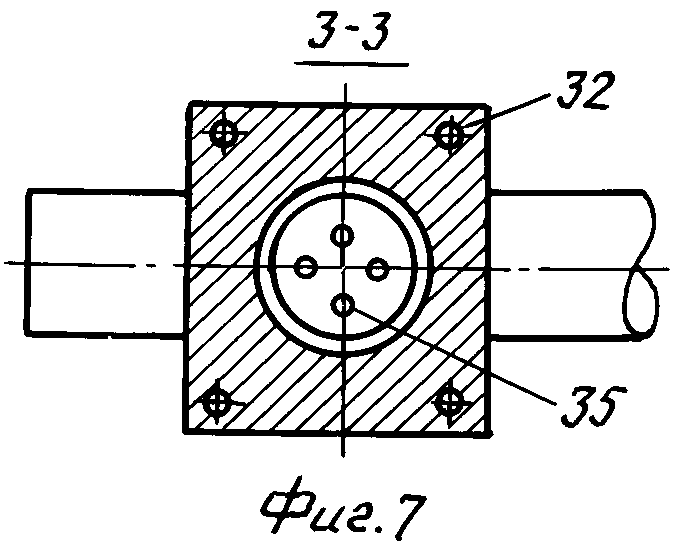

- на фиг.6 приведен поперечный разрез по 2-2, а на фиг.7 по 3-3.

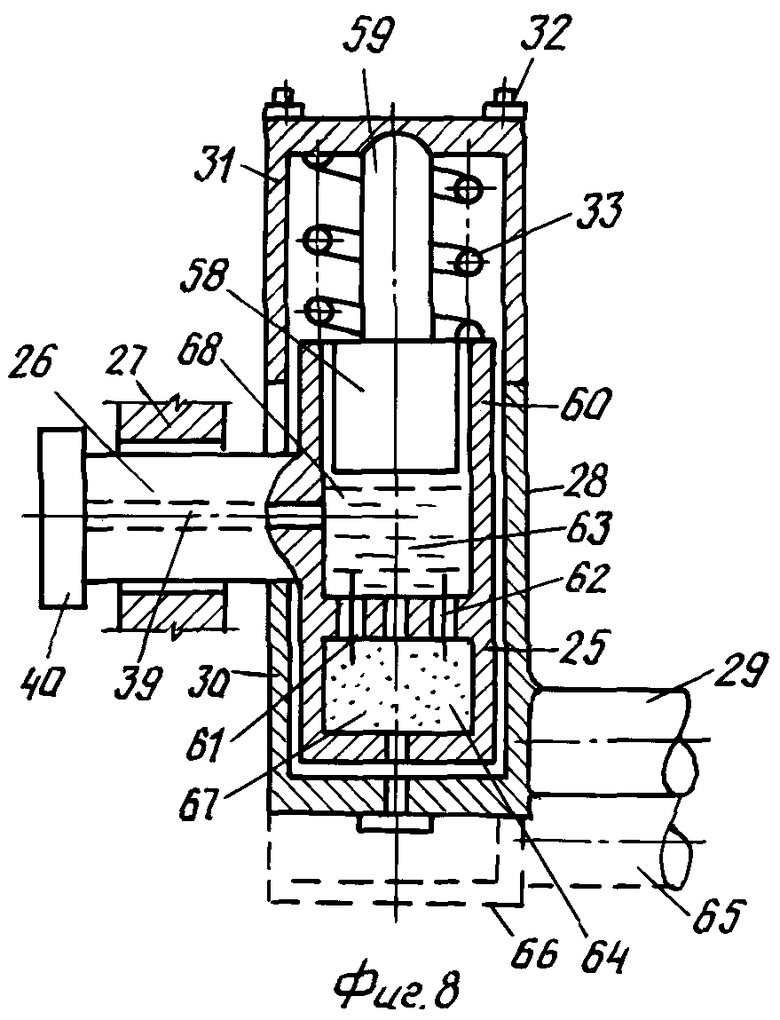

- на фиг.8 показана часть коленчатого вала с поршнем в продольном разрезе.

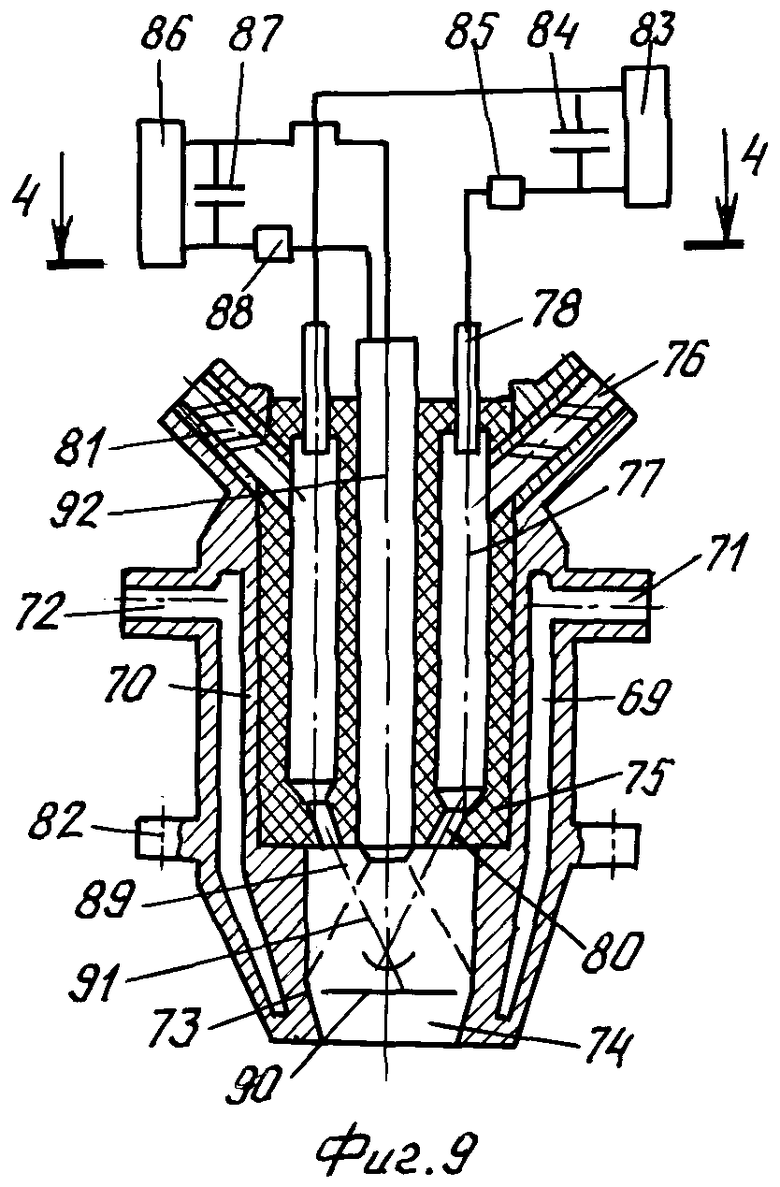

- на фиг.9 приведен поперечный разрез по комбинированной форсунке.

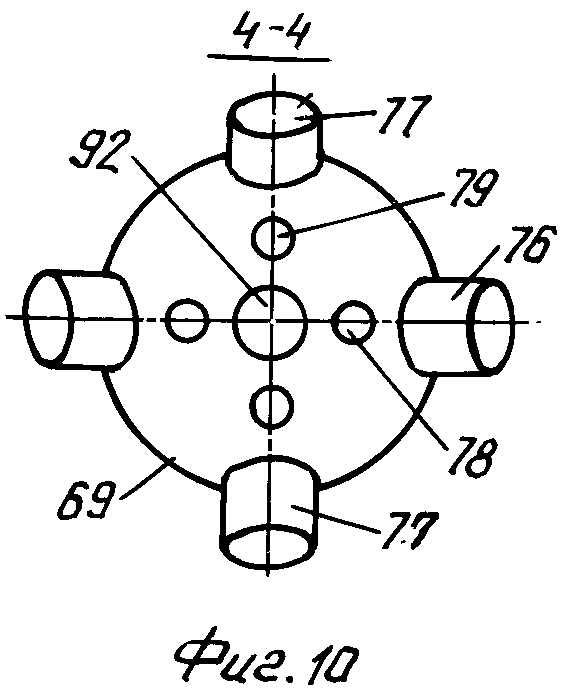

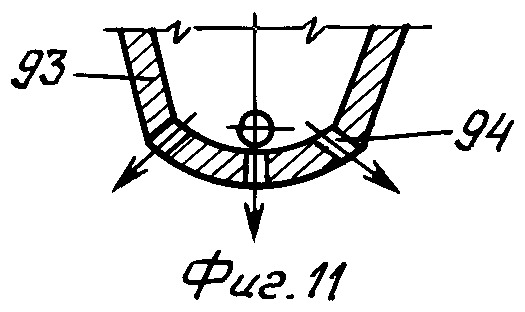

- на фиг.10 показан вид на нее сверху по 4-4, а на фиг.11 приведено продольное сечение по взрывной камере, с показом днища форсунки.

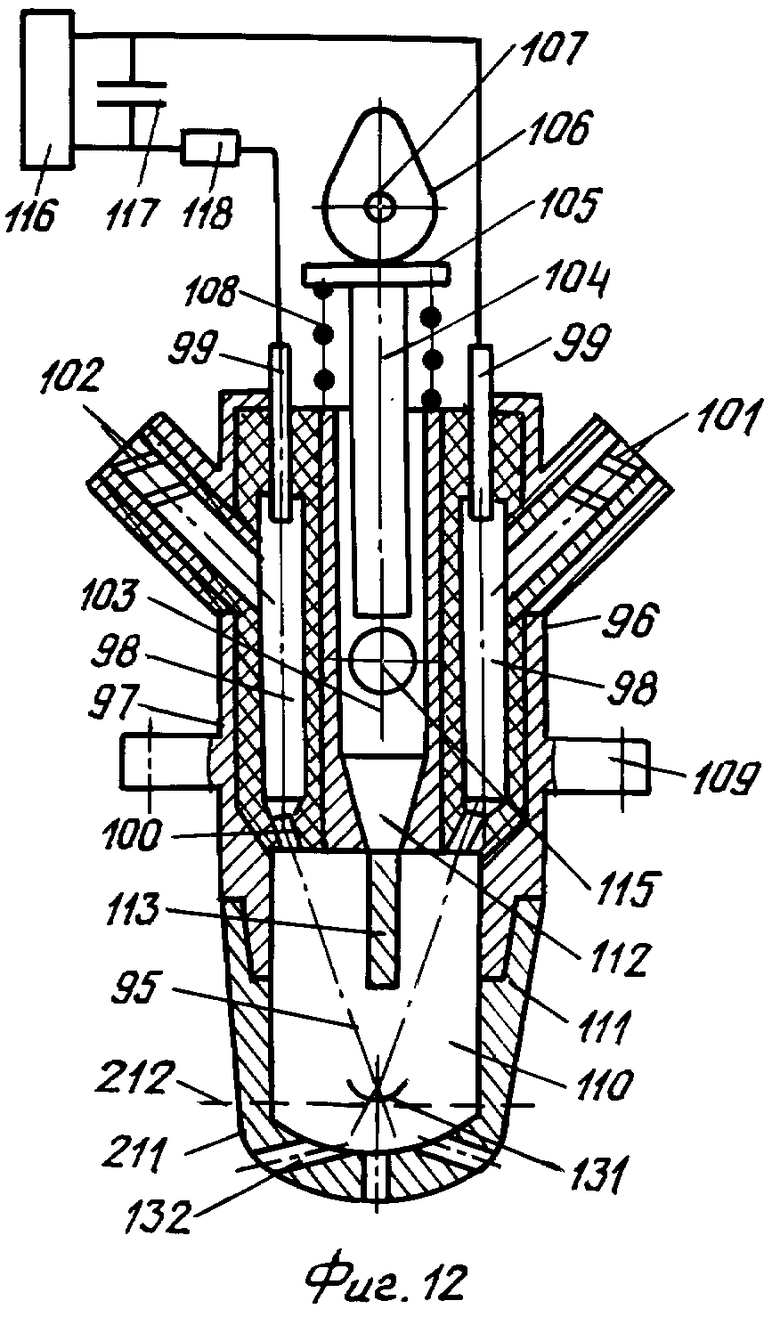

- на фиг.12 показан поперечный разрез по комбинированной форсунке для твердого топлива.

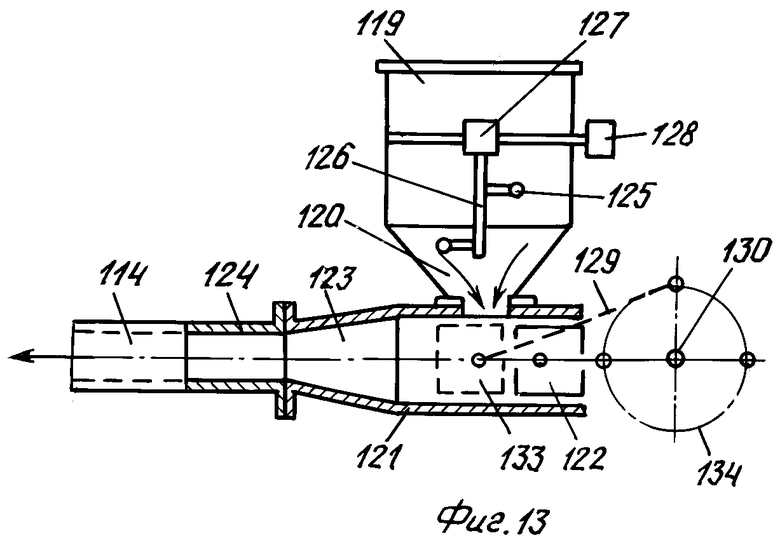

- на фиг.13 приведена схема подачи из бункера твердого топлива в виде пыли, с продольным разрезом по камере с поршнем и трубопроводом.

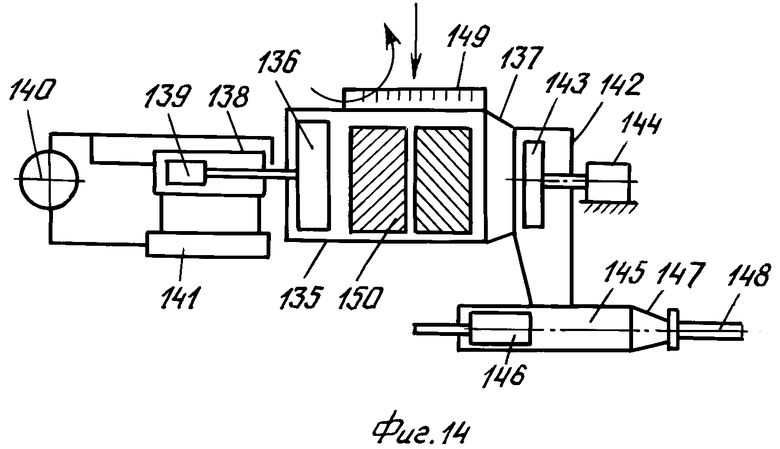

- на фиг.14 приведена схема конструкции для подачи твердого топлива из бака.

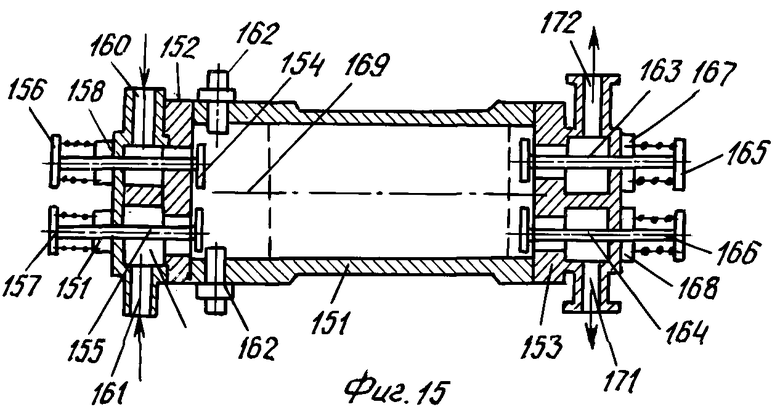

- на фиг.15 показан продольный разрез по волновому компрессору.

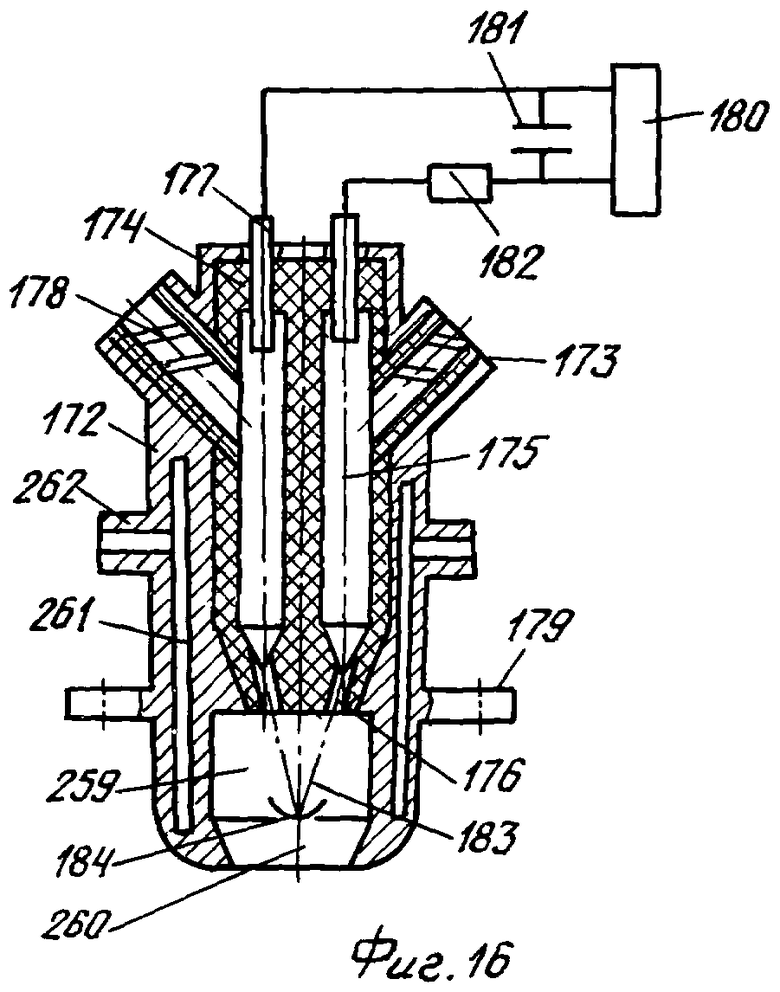

- на фиг.16 приведен поперечный разрез форсунки, с показом принципиальной схемы генератора электрических импульсов.

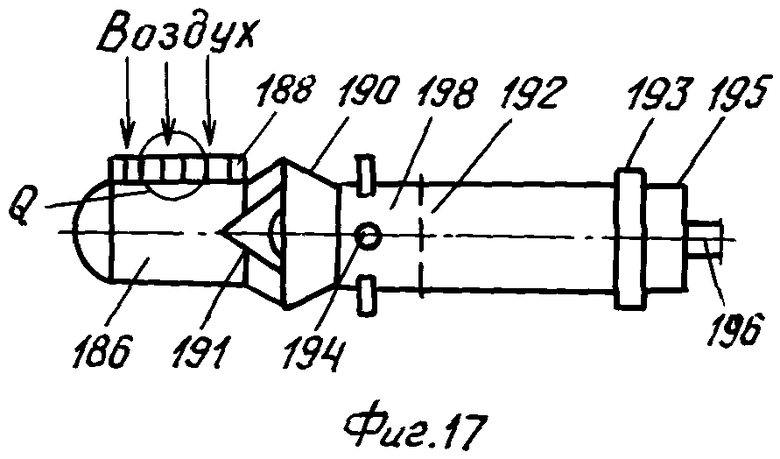

- на фиг.17 приведена схема волнового компрессора в продольном разрезе.

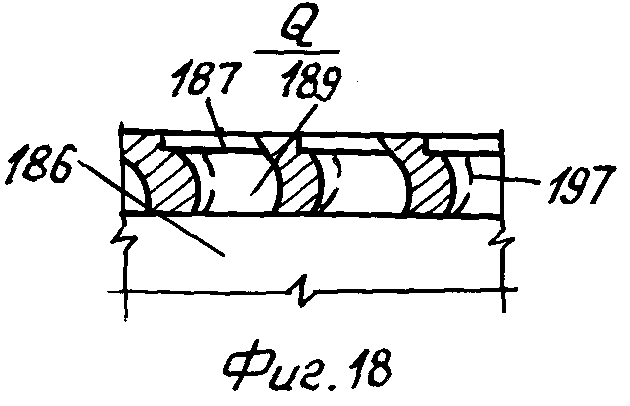

- на фиг.18 показан узел 0 по решетке с пластинчатыми клапанами.

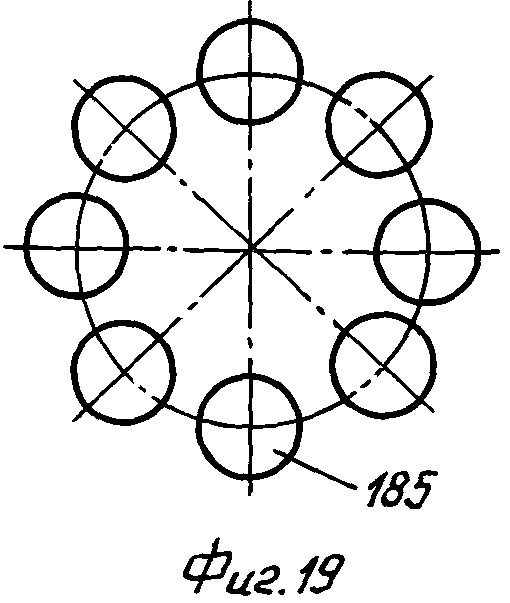

- на фиг.19 приведен поперечный разрез волнового компрессора.

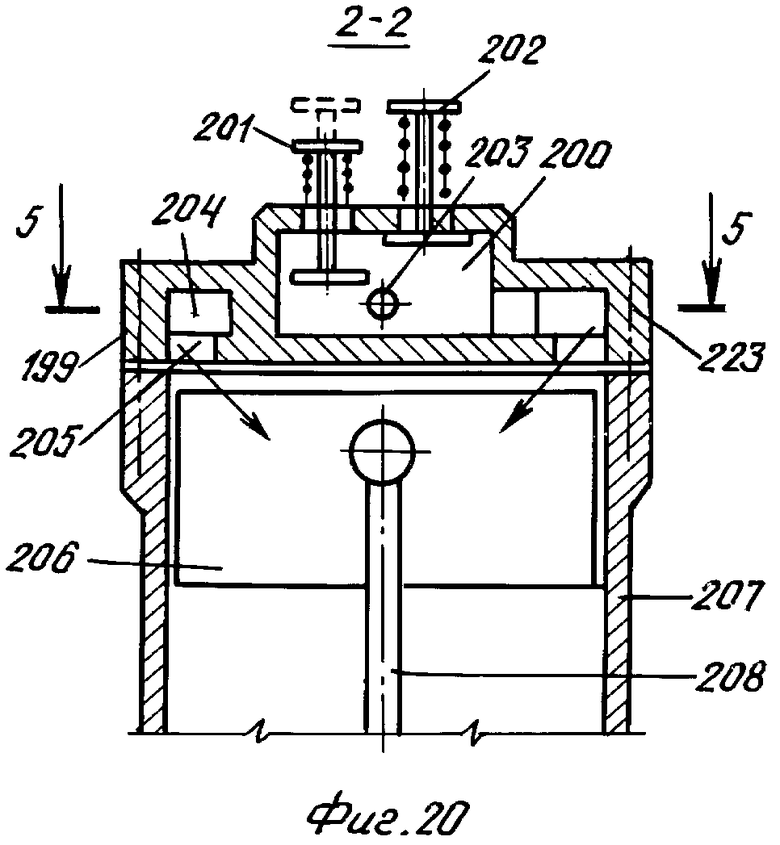

- на фиг.20 показан поперечный разрез по крышке цилиндров детонационного двигателя.

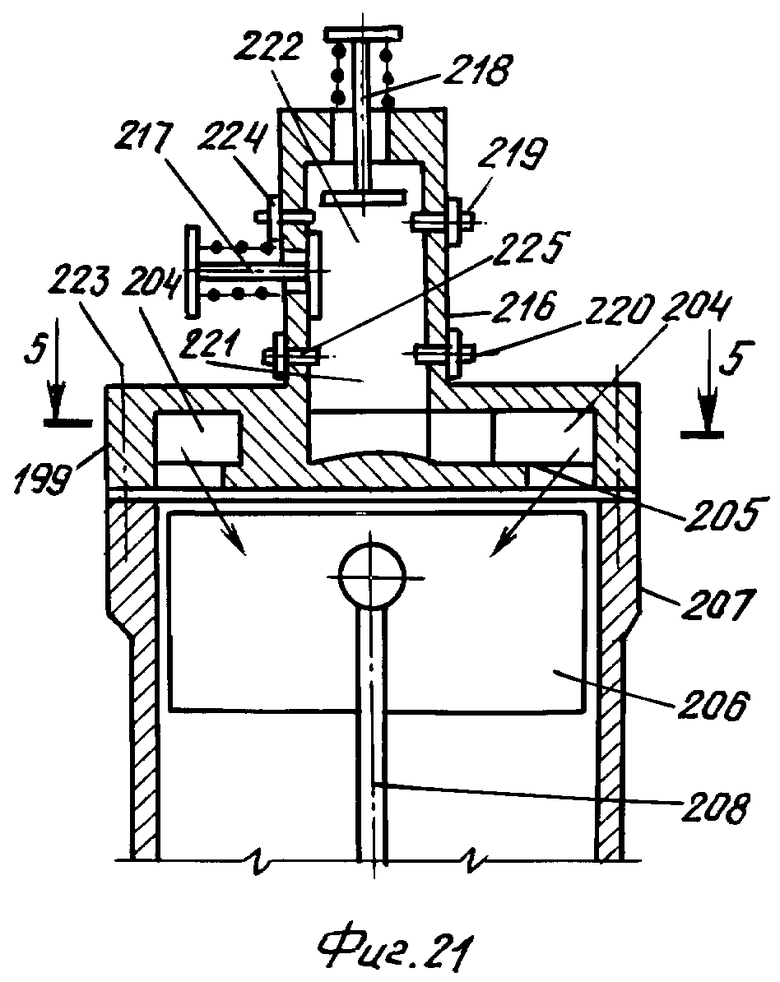

- на фиг.21 показан поперечный разрез по крышке цилиндра двигателя с камерой сгорания, выполненной в виде цилиндра.

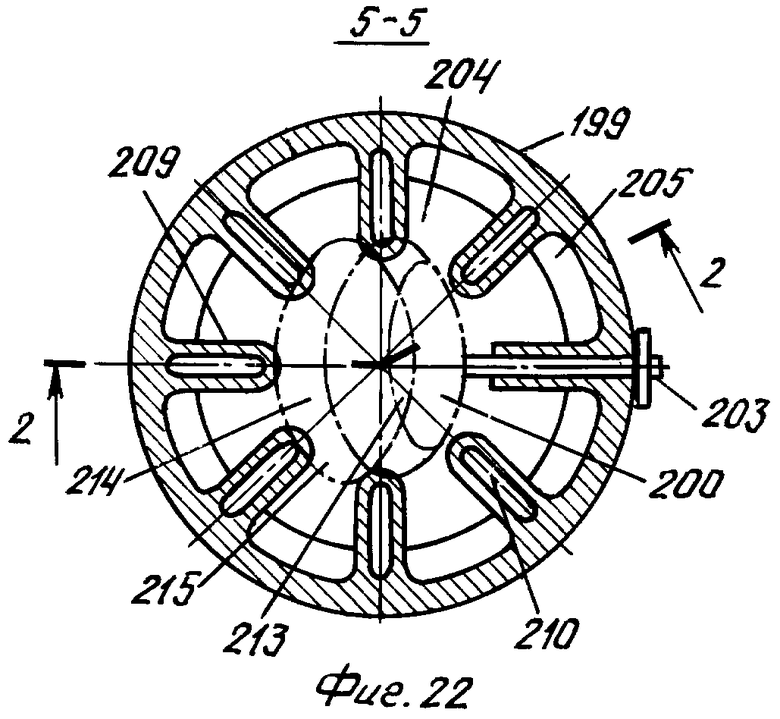

- на фиг.22 приведен поперечный разрез по 5-5.

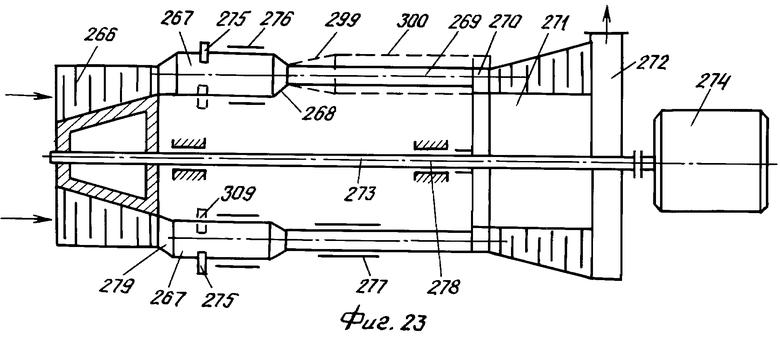

- на фиг.23 показана схема газотурбинной установке прерывистого горения /ГТУ ПГ/.

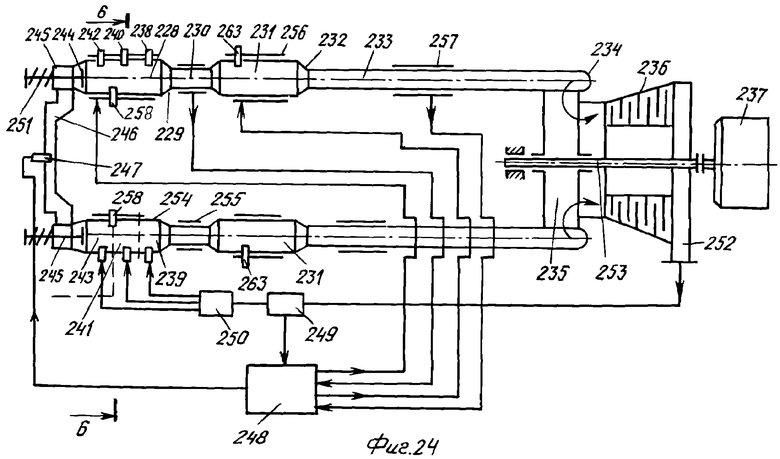

- на фиг.24 показана схема паротурбинной установки внутреннего сгорания, работающей на энергии воды /ПТ УВС/.

- на фиг.25 приведен узел Д" в продольном сечении.

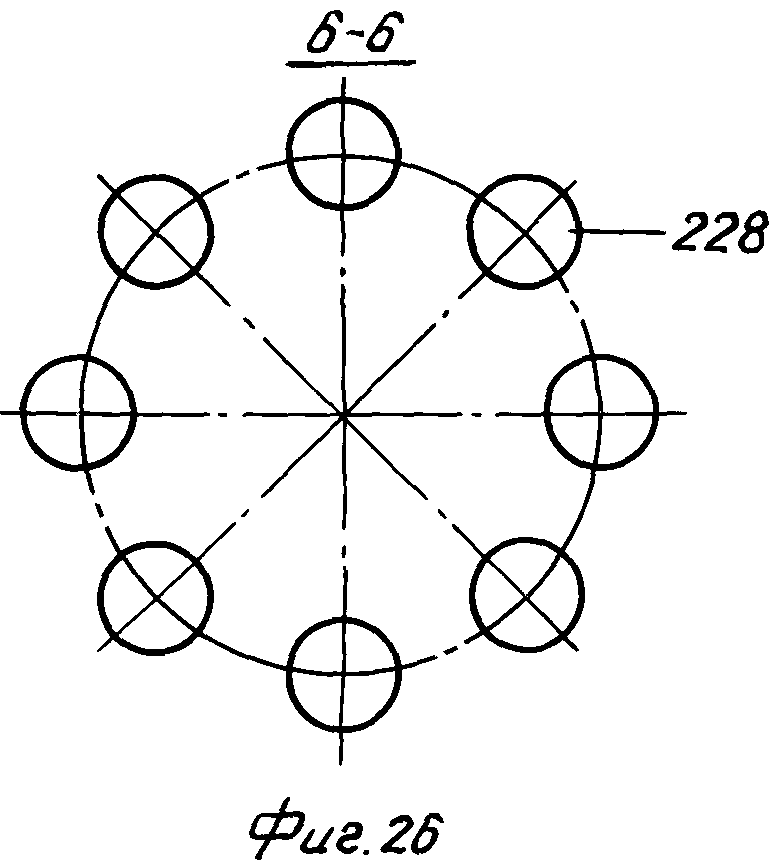

- на фиг.26 показан поперечный разрез по 6-6.

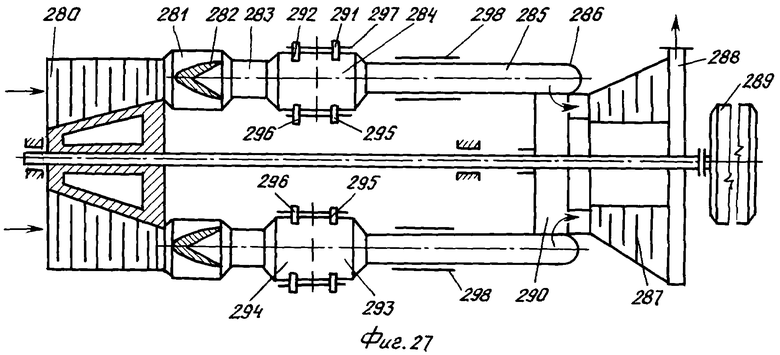

- на фиг.27 показана схема детонационной газотурбинной установки прерывистого горения /ДГТУ ПГ/.

- на фиг.28 показана схема магнитного фильтра.

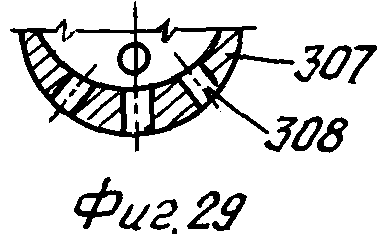

- на фиг.29 приведен поперечный разрез по взрывной камере форсунки с показом днища, выполненного с отверстиями /второй вариант форсунки по фиг.16/.

Способ работы многотопливного теплового двигателя и компрессора состоит из группы изобретений, основными из которых являются: - многотопливные двигатели внутреннего сгорания /МДВС/ для применения на легковом автотранспорте с обычным («медленным») процессом сгорания со скоростью 20-30 м/с;

- многотопливные двигатели внутреннего сгорания с детонационным, взрывным процессом сгорания со скоростью от 1500 до 3500 м/с для применения на грузовом автотранспорте, железнодорожном, в качестве судовых, стационарных и в др. сферах экономики. Назовем их МДДВС.

- многотопливные двигатели внутреннего сгорания форсированные /МДВСФ/ и /МДДВСФ/;

- компрессоры волновые для работы на энергии отработанных газов;

- компрессоры волновые с рабочим телом, которым служат продукты сгорания углеводородных топлив /многотопливные волновые компрессоры/;

- компрессоры электрические волновые, рабочим телом которых служат продукты электротермической диссоциации концентрированных водных растворов сильных электролитов с добавками частиц металов или графита, для увеличения и регулирования электропроводности суспензии. Вторым примером получения рабочего тела служат продукты электротермической диссоциации воды, впрыскиваемой в зону электрического взрыва струей жидких металлов: сплавов натрий плюс калий, галлий, олово, свинец, висмут, их сплавы, цинк, алюминий и пр.

Топлива для двигателей внутреннего сгорания и компрессоров на современном этапе развития с применением углеводородов: все известные в природе виды твердых топлив, прошедших стадию обогащения (а для бурых углей и горючих сланцев - стадию пиролиза) и применяемых в виде порошков размером частиц 1-1,5 мм в насыпном виде, или в виде крупных и мелких брикетов. Все виды жидких топлив и их альтернатив: нефть, газ и продукты их переработки, включая метанол и этанол, и другие.

Топлива для двигателей внутреннего сгорания и компрессоров на энергии воды: концентрированные водные растворы сильных электролитов с добавками частиц металлов и вода, впрыскиваемая в зону взрыва струй жидких металлов, или водяной пар в среде раскаленных паров жидких металлов.

2. Во вторую группу изобретений входят турбинные двигатели:

- паротурбинная установка внутреннего сгорания /ПТ УВС/; с термохимическим разложением водяного пара с высокими параметрами температуры и давления: Т 550-600°С и Р 18-20 МПа. Иными словами, топливом ПТ УВС является обыкновенная вода.

- газотурбинная установка прерывистого горения /ГТУ ПГ/ на твердом топливе в виде угольной пыли размером 1-1,5 мм, КПД 60-70% и мощностью 200-250 тыс. кВт.

- детонационная газотурбинная установка на жидком, газообразном и твердом топливе, мощн. 200-250 тыс. кВт, КПД 70% и более.

Многотопливный двигатель внутреннего сгорания /МДВС/. Автомобильный.

Четырехтактный двигатель. Показан на фиг.1, 2, 3. Он состоит: из цилиндра 1, поршня/ей/ 2, шатуна 3, крышки цилиндра/ов/ 4, форсунки 5, коленчатого вала 6 и картера с поддоном 7. В крышке цилиндра/ов/ размещены два основных клапана - поз.8 впускной клапан свежего воздуха и выпускной клапан 9 отработавших газов, и два дополнительных - выпускной клапан 10 сжатого воздуха и впускной клапан 11 сжатого воздуха, патрубки в крышке цилиндра для сжатого воздуха 12 и 13, коромысла клапанов сжатого воздуха 14 и 15, которые приводятся в действие с помощью соленоидов 16 и 17. Точно такие же механизмы привода имеют основные клапаны 8 и 9 /не показанные на чертеже/. Включение и выключение соленоидов производится электронной системой по типу известных /см. Е.Б.Пасхин «Современные тенденции в конструкции легковых автомобилей», М.: Знание, Транспорт, 1985/4, стр.18/.

С помощью выпускного патрубка 12 сжатого воздуха и впускного 13 двигатель соединен с ресивером 18, имеющим патрубки 19, 20. В крышке цилиндра/ов/ выполнена полость 21, являющаяся камерой сгорания при работе двигателя на холостом ходу и небольших нагрузках. Дальнейшее увеличение объема камеры сгорания в зависимости от режима работы /обороты, нагрузка/ производится за счет объема цилиндра при движении поршня в нижнюю мертвую точку /н.м.т./. Последовательные изменения объема показаны поз.22, 23, 24.

Рабочий цикл в двигателе осуществляется следующим образом:

- пуск двигателя. Двигатель в период пуска во время прокручивания коленчатого вала работает как компрессор, закачивая сжатый воздух в такте «сжатия» через периодически открывающийся клапан 10 в ресивер 18.

При этом работает также клапан 8 - впускной - свежего воздуха. Иными словами, в период пуска работают только два клапана, расположенные по диагонали друг относительно друга, или все клапаны 8-10-11-9 и форсунка 5 с впрыскиванием топлива на холостом ходу. Давление сжатого воздуха в ресивере 18 достигло заданного значения, например 10 кг/см2. Сразу же включает комбинированная форсунка 5, которая обеспечивает выполнение двух функций: функцию форсунки, из которой в полость 21 «впрыскиваются» раскаленные струи газообразного топлива, независимо от того, на каком топливе в данный момент работает двигатель - твердом или жидком /подробно по комбинированным форсункам смотри ниже/, и функцию поджигающего устройства. Следом за струями газообразного топлива /точнее газообразного топлива в смеси с продуктами электротермического разложения струй электропроводной жидкости/ «впрыскиваются» струи раскаленных продуктов электротермического разложения струй электропроводной жидкости, которые подобно факельному зажиганию в форкамерных двигателях воспламеняют рабочую обедненную смесь, с коэффициентом избытка воздуха α более 1,15-1,2 /см. В.П.Алексеев «Двигатели внутреннего сгорания», Машгиз, М., 1960 г., стр.176-177. За счет сгорания обедненной смеси экономия топлива достигает 10-12%.

После расширения газов и обратного такта с движением поршня в верхнюю мертвую точку /в.м.т./ открывается выпускной клапан 9 /основной/ и отработанные газы выходят в атмосферу.

Напомним - в этот отрезок времени ресивер находится под заданным давлением Р. Следом за выпуском отработанных газов открывается с помощью соленоида 16 и электронной системы впускной клапан 11 сжатого воздуха при движении поршня 2 в н.м.т. с заполнением свежим воздухом полости 21 и зоны 22. Снова два раза включается форсунка 5 с совершением рабочего хода поршня и выпуском газов через клапан 9. На этом режиме двигатель работает на малой мощности и вхолостую при наименьшей подаче топлива форсункой 5. При работе только двух клапанов 11-9.

Давление в ресивере 18 снизилось до заданного значения.

Включается снова впускной клапан 8 свежего воздуха, далее при движении поршня в в.м.т. клапан 10, далее при движение поршня в н.м.т. клапан 11, рабочий ход - форсунка два раза сработала и выпуск отработанных газов через открытый клапан 9.

С изменением режима работы двигателя /обороты, нагрузка/ в сторону повышения мощности электронной системой производится задержка отключения соленоида 16 клапана 11, при движущемся в н.м.т. поршне, например до зоны 23, 24, и поступление в цилиндр большего количества сжатого воздуха, вплоть до максимального значения - зона 24.

Однако и при этом двигатель работает или только с помощью клапанов 11-9, когда ресивер находится под повышенным давлением "Р", или только с помощью работы клапанов основных клапанов 8, 9 и дополнительных 10, 11, в периоды пониженного давления "р" в ресивере 18.

Итак, в периоды повышенного /заданного/ давления сжатого воздуха в ресивере 18 работают только клапаны 11-9, а в периоды пониженного давления сжатого воздуха /заданного/ в ресивере - все клапаны, по порядку 8-10-11-9. Частота переключения с одного режима работы клапанов - режим 11-9 на режим 8-10-11-9 при повышении мощности двигателя увеличивается, с чем и справляется электронная система двигателя /не показана на чертеже/.

Работа двигателя на полную мощность осуществляется только с помощью работы основных клапанов 8-9.

Особенности работы двигателя на переходных режимах.

Первое. Изменение рабочего объема камеры сгорания 21-22, 22-23-24 на переходных режимах обеспечивает повышение КПД - среднего эксплуатационного КПД.

За счет этого расход топлива снижается при движении автомобиля с новым двигателем в городских условиях /см. К.Чириков "Двигатель", М.: Знание, Техника, 1983/2, стр.5-6/.

Второе. При работе на переходных режимах в рабочих процессах участвуют порции воздуха с значительно меньшими объемами, чем рабочий /ие/ объем цилиндра.

В результате двигатель работает с продолжительным расширением продуктов сгорания, меньшими давлениями и температурами перед выпуском отработавших газов.

Кроме того, снижаются насосные потери энергии, температура выхлопных газов и охлаждающей жидкости. Все эти дополнительные преимущества перед обычными ДВС существенно повышают КПД двигателя /см. "Тепловые двигатели и компрессоры" С.Н.Григорьев, Трансжелдориздат, 1959 г., стр.123, 136-139/.

Однако все эти показатели еще больше повышаются с применением в многотопливном двигателе коленчатого вала новой конструкции. Коленчатый вал показан на фиг.1 - поз.6. Его отличие от известных коленчатых валов с жесткими кривошипами состоит в том, что он позволяет использовать в двигателе дополнительную энергию газов при угле поворота от 90° до 180° за счет того, что кривошипы состоят из двух частей, - одна из которых, соединенная с шатуном, имеет возможность скольжения относительно первой, соединенной с коренной шейкой вала.

При этом используется дополнительная анергия от продолжительного расширения продуктов сгорания /см. М.М.Вихерт "Конструкция и расчет автотракторных двигателей", Машгиз, М., 1957 г., стр.33-37, 29-32/.

Коленчатый вал новой конструкции состоит: /фиг.4/ из кривошипа 25 и вала с коренной шейкой 26, установленного в подшипнике 27, Скользящего кривошипа 28, содержащего шатунную шейку 29, который выполнен из двух частей 30 и 31, соединенных между собой с помощью шпилек 32.

Между кривошипами установлена пружина 33, а пространство между ними залито жидкостью /минеральное масло, вода и др./ 34.

В кривошипе 25 в верхней части тела выполнены отверстия 35, а в нижней отверстие 36. Пробка 37.

Внутри кривошип 25 имеет вертикальную полость, выполненную в виде цилиндра, в которой сверху размещена та же жидкость, что и поз.34, а снизу сжатый газ поз.38. Вал имеет сквозной канал 39 для подачи жидкости в вертикальную полость кривошипа 25 и сальниковую коробку 40, в которую поступает от насоса жидкость /не показано/. На фиг.5 часть коленчатого вала показана со смещением в н.м.т. скользящего кривошипа 28 за счет давления шатуна /не показанного на чертеже/ на шатунную шейку 29. Смещение в нижней мертвой точке на величину поз.41.

Работает коленчатый вал в новом многотопливном двигателе следующим образом: сила давления шатуна на шатунную шейку 29 с помощью скользящего кривошипа 28 передается на кривошип 25 посредством пружины 33 и жидкости 34, которая через отверстия 35 в полости кривошипа 25 сжимает предварительно закачанный в полость газ 38. При движении поршня 2 в нижнюю мертвую точку шатунная шейка - ее центр занимает положение поз.42 со смещением на величину поз.41. При этом пружина полностью сжата, как показано на фиг.5, а жидкость 34 через отверстия 35 еще больше заполнила полость в кривошипе 25 - положение поз.43, а газ сжат ею - поз.44. В начальный момент жидкость занимает в полости положение поз.45. Полость 46. При обратном ходе поршня в верхнюю мертвую точку пружина 33 и сжатый газ из положений 47 и 44 снова занимают положение 33 и 38, как показано на фиг.4. При этом за полный оборот коленчатого вала во время рабочего хода поршня /см. фиг.1/ центр шатунной шейки коленчатого вала последовательно занимает положения, показанные поз.48, 49, 42, 50, 51, 52. Траектория движения центра шатунной шейки при обычном коленчатом вале поз.53. При новом поз.54. При этом в точке 48, когда угол между осью шатуна и осью кривошипа коленчатого вала составляет 90°, и в точке 51, находящихся на одной горизонтальной прямой, центр шейки шатуна движется не по траектории 53, а ниже по траектории 54. По траектории 53 все элементы кривошипа коленчатого вала занимают положения, показанные на фиг.4. Кривошип поз.55.

Итак, при периодическом движении поршня 2 и шатуна 3 периодически приводятся в возвратно-поступательное движение скользящие кривошипы коленчатого вала 6 /на чертежах фиг.4, 5 показана только часть коленчатого вала с одним кривошипом/, которые сжимают пружину/ны/ 33 и сжатый газ 38 с помощью жидкости 34, 45 и накапливают энергию от сил давления газов и сил инерции возвратно-поступательно движущихся масс Р∑=Р2+Pj в нижней мертвой точке. При обратном ходе поршня за счет вращения маховика пружина и сжатый газ стремятся занять свое первоначальное положение, распрямляясь и расширяясь в своем движении. В это время жидкость 43 из полости 46 через отверстия 35 снова перетекает в пространство с пружиной скользящего кривошипа 28 и занимает положение поз.34. Таким образом во время обратного хода поршня в в.м.т. происходит отдача накопленных энергий сжатой пружины и сжатого газа в рабочий процесс, что позволяет существенно снизить массу маховика и затраты энергии на его вращение. Эта энергия сжатых пружины и газа в 4-тактном двигателе сразу идет при выходе из нижней мертвой точки на ускорение поршня и шатуна и незначительно на выталкивание из цилиндра отработавших газов. При этом пружина 33 и сжатый газ 38 при сборке коленчатого вала имеют заданное напряжение /пружина напряжена и газ находится под заданным давлением/ для удержания подвижного скользящего кривошипа 28 в рабочем состоянии и уравновешивания его от центробежных сил инерции Кr вращающихся масс mr кривошипного механизма. Однако если сопротивление движению поршня в в.м.т. при выталкивании отработанных газов из цилиндра через клапан 9 окажется меньшим, чем сила инерции от возвратно-поступательно движущихся масс поршня и шатуна  , то произойдет удар поршня о крышку цилиндра, точка 56 на фиг.1. Для избежания удара и использования сил инерции в верхней мертвой точке выпускной клапан 9 за счет электронной системы, воздействующей на соленоид этого клапана, поддерживается в полузакрытом состоянии, обеспечивая дросселирование газа в выпускную систему, или в выпускную систему и турбонагнетатель, или в волновой компрессор для использования энергии на наддув двигателя. Таким образом в четырехтактном двигателе с коленчатым валом новой конструкции силы инерции используются для совершения полезной работы четыре раза за один рабочий цикл, что существенно повышает КПД многотопливного ДВС.

, то произойдет удар поршня о крышку цилиндра, точка 56 на фиг.1. Для избежания удара и использования сил инерции в верхней мертвой точке выпускной клапан 9 за счет электронной системы, воздействующей на соленоид этого клапана, поддерживается в полузакрытом состоянии, обеспечивая дросселирование газа в выпускную систему, или в выпускную систему и турбонагнетатель, или в волновой компрессор для использования энергии на наддув двигателя. Таким образом в четырехтактном двигателе с коленчатым валом новой конструкции силы инерции используются для совершения полезной работы четыре раза за один рабочий цикл, что существенно повышает КПД многотопливного ДВС.

При сборке коленчатого вала сначала через отверстие 36 заливается жидкость /масло, вода и др./, а после этого подается газ под заданным давлением. Отверстие 36 в кривошипе 25 закрывается /заделывается/ пробкой /не показанной на чертеже/, а отверстие в скользящем кривошипе пробкой 37.

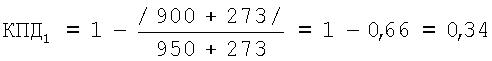

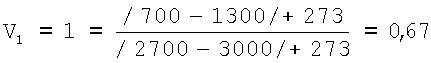

Пример. В известном дизеле 64 18/22 мощностью N=110 кВт, число оборотов n=750 об/мин, КПД=38%, при замене старого на новый коленчатый вал мощность двигателя возросла бы до N=151 кВт, или на 37,3%. При одной и той же мощности двигателя дизель с новым коленчатым валом имел бы КПД 52%, вместо 38%. Иными словами, двигатель внутреннего сгорания с новым коленчатым валом по КПД превышает любой существующий ДВС, который работает по циклу Карно.

Интересно отметить, что тот же дизель, но с новым коленчатым валом и повышенной частотой вращения его, например до 3000 об/мин, имел бы КПД уже более 60%. Т.е. наблюдается рост КПД и снижение расхода топлива с повышением оборотов вала двигателя.

Отметим. В скользящем кривошипе 28 в его части, соединенной с шатунной шейкой, т.е. в поз.30, выполняется прорезь 57, показанная на фиг.4-6, для движения скользящего кривошипа относительно неподвижного к нему вала с коренной шейкой 26.

Ресивер поз.18. Особыми условиями работы нового двигателя являются соблюдение-поддержание параметров сжатого воздуха в ресивере во время его работы на переходных режимах и максимальной мощности.

1. Давление сжатого воздуха в ресивере не рекомендуется снижать на большие величины, например на 1/3,1/2. Снижение должно быть около 5-10%. Так если в ресивере давление расчетное сжатого воздуха достигает 10 кг/см2, то при отборе из него сжатого воздуха с помощью клапана 11 и впуска его в цилиндр это давление может стать 9-9,5 кг/см2. Дальнейшее снижение давления при отборе из ресивера сжатого воздуха нежелательно потому, что снижается термический КПД рабочего цикла двигателя. Для легковых автомобилей со средней мощностью двигателя 80 кВт, рабочим объемом 1,6 л, объем ресивера на давление сжатого воздуха 10-20 кг/см2 может быть около 5-6 литров. При этом двигатель работает примерно четыре-пять раб. циклов только от ресивера с помощью клапанов 11-9, на переходных режимах с небольшой мощностью, после чего на этом же режиме переходит на работу с помощью всех клапанов 8-10-11-9, для пополнения ресивера сжатым воздухом. И снова работает только с помощью клапанов 11-9 после небольшого промежутка времени, но уже как 2-тактный двигатель /так как в этом режиме у него есть запас сжатого воздуха/. Второй вариант конструкции коленчатого вала показан на фиг.8.

В отличие от первого коленчатого вала, показанного на фиг.4-7, второй содержит дополнительно поршень 58 со штоком 59. Вращающийся кривошип 60 содержит перемычку 61 с отверстиями 62. Рабочая жидкость 63, сжатый газ 64.

Работает коленчатый вал следующим образом: при движении поршня 2 в нижнюю мертвую точку шатун 3 передает усилие на шатунную шейку 29 коленчатого вала, которая в нижней мертвой точке занимает положение 65, а скользящий кривошип положение 66. При этом верхняя часть скользящего кривошипа 31 толкает поршень 58 через шток 59 и одновременно сжимает пружину 33. Поршень вытесняет жидкость через отверстия 62 и сжимает сжатый газ 64 до еще большего давления. Обратный ход поршня сопровождается скольжением кривошипа 28 по кривошипу 25, распрямлением пружины /ин/ и перетеканием жидкости из нижней полости 67 в верхнюю полость 68.

Технология сборки коленчатого вала с нагнетанием жидкости и сжатого газа в кривошипы одинакова с первой с коленчатым валом по фиг.4-7.

Топливная система на жидком топливе. На фиг.9 показана комбинированная форсунка и принципиальная схема генератора электрических импульсов. Комбинированная форсунка состоит: из наружного корпуса 69, в котором выполнены каналы 70 для прохода охлаждающей жидкости из патрубков 71 и 72. Корпус содержит взрывную камеру 73 с соплом 74. Внутри наружного корпуса размещен корпус 75, выполненный из керамического электроизоляционного материала, имеющий патрубки 76. Внутренний корпус имеет каналы 77, размещенные диаметрально противоположно друг другу с сообщающимися с ними патрубками 76 и 77. Каналы с одной стороны содержат электроды 78 и 79, а с другой - сопла 80. Внутри патрубков 76 установлены шнеки 81, сланцы крепления форсунки 82. Форсунка с помощью электродов подключена к двум генераторам электрических импульсов, принципиальная схема которых состоит из источника постоянного тока /или выпрямителя/ 83, конденсатора 84, включателя /или разрядника/ 85. Электроды 79, установленные в противоположно размещенных каналах /не показаны на чертеже/, подключены ко второму генератору электрических импульсов, подобному первому, который также содержит источник постоянного тока 86, конденсатор 87 и включатель /или разрядник/ 88.

В взрывную камеру форсунки впрыскиваются струи 89 электропроводной жидкости, направленные под углом друг к другу и соприкасающиеся в точке 90 /зона контакта струй образует форму шляпки гриба/. Струи 91 жидкого топлива из топливной Форсунки 92.

Работает форсунка следующим образом: включается насос подачи электропроводной жидкости, которая через патрубки 76, обтекая шнеки 81, поступает в каналы 77 и через сопла 80 вытекает в виде струй 89 в взрывную камеру 73, где струи касаются друг друга в зоне контакта 90. 3а счет короткого замыкания струй включается генератор электрических импульсов 83, 84 при включенном разряднике 85 /включатель-выключатель/. Разрядный ток протекает по электродам 78, электропроводной жидкости в каналах 77, и струям 89, которые мгновенно испаряются и при температуре электрического взрыва струй, превышающей 2500°С, диссоциируют с образованием газообразного водорода, кислорода, осколков электролита и испарившихся частиц металлов, вводимых в электропроводную жидкость. В качестве электропроводных жидкостей применяются концентрированные водные растворы сильных электролитов на базе кислот, оснований и солей. Для повышения электропроводности раствора в него вводятся частицы металлов: железа, алюминия, меди и мн. других размером 5-10 мкм в количестве, которое устанавливается экспериментальным путем /см. Б.А.Артамонов «Размерная электрическая обработка металлов», Высшая школа, М., 1978 г., стр.213-232/, Б.А.Артамонов «Электрофизические и электрохимические методы обработки материалов», т.2, Высшая школа, М., 1983 г., стр.91-104/, Г.А.Либенсон «Основы порошковой металлургии», М.: Металлургия, 1987 г., стр.164/, Г.Мучник «Новые методы преобразования энергии», Знание, Техника, М., 1984/4, стр.47-48/.

Электрический взрыв струй в зависимости от мгновенной мощности Р=J2·Rэкв имеет различную температуру, которая для работы двигателя не превышает примерно 104 K. Иными словами, этой температуры при электрическом взрыве достаточно для мгновенного испарения и термохимического разложения следом впрыскиваемых струй 91 жидкого топлива. В детонационных двигателях, рассматриваемых ниже, взрывная камера 73 используется так, как показано на фиг.9. В описываемом двигателе с обычным процессом сгорания взрывная камера выполняется с днищем 93, в котором выполнены отверстия 94 /см. фиг.11/. Кроме того, для обоих типов двигателей комбинированная форсунка содержит еще два канала с патрубками 77 и соплами /не показанными на чертеже/, с помощью которых после первого электрического взрыва струй 89 в взрывную камеру впрыскиваются перпендикулярно первым струи электропроводной жидкости, при подаче от другого насоса электропроводной жидкости по патрубкам 77. За счет второго электрического взрыва раскаленные электротермического разложения водного раствора струй, следом за выходом через отверстия 94 смеси раскаленных газообразных продуктов термохимического разложения углеводородного топлива и электропроводной жидкости, выходят из отверстий 94 и воспламеняют рабочую смесь в камере сгорания.

Итак, воспламенение рабочей смеси осуществляется раскаленными струями продуктов электротермического разложения водного раствора электролита, «впрыскиваемых» в камеру сгорания двигателя через отверстия 94 форсунки по фиг.9. Разрядный ток на каналы и струи поступает от второго генератора электрических импульсов 86, 87, сблокированного с первым генератором /ГИ/.

На фиг.12 показана комбинированная форсунка с электрическим взрывом струй 95, которая предназначена для осуществления процесса, в котором происходит термохимическое разложение твердого топлива. В качестве топлив служат каменный уголь, бурый, горючие сланцы, древесина, тростник и пр., прошедшие процесс обогащения и размельчения.

Например, бурый уголь проходит процесс пиролиза с использованием в двигателе полукокса размером 1-1,5 мм, горючего газа и смол или продуктов дальнейшей переработки этих смол для удаления вредных для атмосферы продуктов сгорания.

Комбинированная форсунка состоит: из корпуса 96, в котором размещен второй корпус 97, выполненный из керамического электроизоляционного материала. В нем выполнены каналы 98, с одной стороны содержащие электроды 99, а с другой - сопла 100. Каналы 98 соединены с патрубками 101, в которых размещены шнеки 102. Внутри корпуса 97 размещен цилиндр 103, в котором установлен поршень 104, имеющий контактную шайбу 105. С шайбой взаимодействует кулачок 106 вала 107, пружина 108, фланцы форсунки 109. Взрывная камера 110 на резьбе 111 соединена с корпусом 96. Цилиндр 103 /канал/ имеет сопло-мундштук 112, через который продавливается спрессованный порошок угля в виде стержня 113. Цилиндр /канал/ 103 соединен с трубопроводом 114 через отверстие 115. Электроды 99 соединены с генератором электрических импульсов /ГИ/, принципиальная схема которого состоит из источника постоянного тока 116, /выпрямителя/, конденсатора 117 и выключателя 118 /разрядника/.

Система подачи твердого топлива состоит: из бункера 119 с конической частью 120, сообщающейся с цилиндром 121, в котором установлен поршень 122 /начальное положение/. Цилиндр содержит коническую часть 123, соединенную с патрубком 124. Внутри бункера установлены билы 125 на валу 126. Крепление редуктора к бункеру 127, крышка бункера 128. Поршень 122 приводится в движение кривошипно-шатунным механизмом 129, приводной вал 130 от редуктора и электродвигателя. Работает комбинированная форсунка и система подачи твердого топлива следующим образом: бункер 119 загружается, например, порошком обогащенного каменного угля размером 1-1,5 мм, который частично ссыпается в цилиндр 121, и приводится в действие кривошипно-шатунный механизм 129 от вала 130 за счет работы редуктора и электродвигателя /не показаны на чертеже/. Поршень 122 движется и толкает впереди себя порошок угля, который в мундштуке 123 претерпевает процесс обжатия и выдавливается в патрубок 124, из него в трубопровод 114 с поступлением подпрессованной массы через отверстие 115 в канал /цилиндр/ 103. 3а счет вращения кулачка 106 поршень 104 приводится в движение и проталкивает дальше прессуемую массу угля /порцию/ через мундштук 112 в взрывную камеру 110 в виде стержня квадратного или круглого сечения 113. Без задержки в взрывную камеру впрыскиваются струи 95 электропроводной жидкости, которые замыкаются в зоне 131. Взрывная камера имеет отверстия 132. При контакте струй 95 замыкается цепь разрядного контура генератора электрических импульсов 116, 117 с образованием мощного электрического взрыва струй с температурой примерно Т=1-2·104 K. Такая температура электрического взрыва и ударные волны, образующиеся при взрыве, мгновенно нагревают угольный стержень 113, который разрушается, нагревается и испаряется, с образованием в взрывной камере 110 раскаленной смеси газообразного угля и продуктов электротермического разложения струй 95. Температура возгона углерода угля 3500°С, что значительно меньше температуры электрического взрыва струй 95. Образующаяся горючая смесь под высоким давлением и с большой скоростью выходит в камеру сгорания двигателя через отверстия 132, образуя с сжатым воздухом в камере сгорания высокоактивную горючую смесь. Воспламенение смеси происходит вторым электрическим взрывом струй электропроводной жидкости, впрыскиваемых в взрывную камеру точно так же, как и в форсунке по фиг.9 10 /в комбинированной форсунке имеются еще два канала, подобные каналам 98 с электродами 79 и соплами, а также патрубками 77 по фиг.10/. Образовавшиеся раскаленные продукты электрического взрыва струй выходят с большой скоростью через отверстия 132 взрывной камеры комбинированной форсунки и воспламеняют рабочую смесь в камере сгорания. Процесс воспламенения смеси подобен воспламенению с помощью факела сгоревших газов в форкамерных ДВС. Экономия топлива при этом 10-12%. То же происходит и при воспламенении рабочей смеси на жидком топливе /см. выше/.

Для того чтобы угольный порошок /угольная пыль/ не слеживалась в бункере 119, в нем установлен вал 126 с билами 125, который периодически приводится во вращение с помощью электродвигателя 128 и редуктора 127. При прессовании порошка угля поршень 122 занимает положение 133. Траектория движения кривошипа 134 вала коленчатого 130. Для возвратно-поступательного движения поршня 122 может также использоваться схема гидравлических прессов с работой поршня от штока, соединенного с поршнем гидроцилиндра и насосом/ми/ высокого давления /не показанные на чертеже/.

Использование обогащенного каменного или бурового углей, которого по оценкам специалистов хватит более чем на 400 лет, а для описываемых многотопливных двигателей с КПД, превышающим 70-75%, хватит на много больше, ставит двигатели новой конструкции в один ряд с теплосиловыми установками с атомными реакторами.

Рассмотрим подробнее работу МДВС на твердом топливе. Известна технология переработки бурых углей, например, с помощью промышленной энерго-топливно-химической установки ЭТХ-175 /см. М.Щадов «Уголь: топливо или сырье?», М.: Знание, Техника, 1985/5, стр.27-30/. На ней производят твердое топливо в виде полукокса, горючий газ и смолу. Все эти виды топлив могут использоваться в многотопливном ДВС. При этом главным топливом для автотранспорта могут служить полукокс и смола, или продукты ее переработки.

Механизм сгорания твердого топлива в виде полукокса или обогащенного каменного угля с помощью комбинированных форсунок по фиг.12 практически ничем не отличается от сгорания с помощью комбинированных форсунок по фиг.9-11, так как в обеих форсунках, в их взрывных камерах с помощью электрического взрыва струй 89, 95 происходит термохимическое разложение углеводородных топлив, впрыскиваемых или в виде струй 91, или в виде спрессованного угольного стержня 113. Разница лишь в температуре электрического взрыва струй 89 или 95. В первом случае эта температура значительно меньше, чем во втором. В обеих взрывных камерах образуется за счет термохимического разложения газообразное топливо, которое под большим внутренним давлением во взрывных камерах выходит через отверстия 94, 132 в камеру сгорания, где активно смешивается с сжатым воздухом. Оба газа находятся в одном агрегатном состоянии и быстро смешиваются друг с другом. Таким образом многотопливный двигатель, работая на жидком или твердом топливе, становится одновременно газовым, со всеми преимуществами газовых двигателей. Резко улучшаются санитарно-гигиенические условия эксплуатации двигателя. Газообразное топливо не вызывает разжижения смазочного масла на стенках цилиндров двигателя, что наблюдается при работе обычных ДВС на жидком топливе, в связи с чем уменьшается износ деталей двигателя и значительно увеличивается его срок службы. В 2-3 раза снижается расход картерного или масла, подаваемого в трущиеся части под давлением. Газообразное топливо образует с воздухом горючие смеси, имеющие более широкие пределы воспламеняемости. Стоимость эксплуатации рассматриваемого двигателя вследствие его большего срока службы, меньшей стоимости твердого топлива и значительно более высокого КПД, а также меньшего расхода смазочного масла значительно ниже, чем существующих дизельных и бензиновых, давно устаревших и, прямо скажем, вредных для атмосферы и здоровья людей двигателей.

Учитывая серьезное изменение климата на планете с глобальным потеплением, в связи с работой не только промышленности и энергетики, но главным образом огромного парка автомобилей на Земле, мощность двигателей которых превышает мощность тепловых электростанций более чем в 20 раз, расходующих огромное количество жидкого архидорогого топлива, использование твердого топлива на автотранспорте в настоящее время возможно только в переработанном виде. Огромные залежи углей в Канско-Ачинском угольном бассейне, а также нетронутые еще грандиозные Тунгусский, Ленский и Таймырский, а также Экибастузкий позволяют получать по известным технологиям различные углеводороды, пригодные для использования в новом многотопливном и энергоэкономичном двигателе. Пиролиз, гидрогенизация и др. способы переработки угля обеспечивают очистку топлива от вредных примесей. Тем более, что в углях содержится более 60 различных металлов, из них 16 в аномальных концентрациях, из которых можно получать германий, уран, торий и др. Иными словами, уголь является еще и источником редких веществ, причем единственным для получения германия. На фиг.14 показана конструкция угольного бункера-бака, пригодного для размещения на легковом автомобиле, с системой подачи твердого топлива в виде брикетов /угольной пыли/ в комбинированные форсунки по фиг.12.

Бак выполнен в виде прессовочной камеры 135, содержащей поршень 136 и коническую часть 137. Поршень с помощью штока соединен с поршнем 139 гидроцилиндра 138, который подключен к насосу высокого давления 140. Емкость для сливаемой рабочей жидкости /масло, вода/ 141. Коническая часть соединена с бункером 142, в котором установлена фреза 143, соединенная с электродвигателем 144. Снизу бункер 142 подсоединен к второй прессовочной камере 145, выполняющей функцию подачи обжатого порошка угля к комбинированным форсункам. Для снижения сил трения в угольную пыль, так же как и в первом варианте конструкции с бункером 119, добавляется пластификатор, в качестве которого могут служить также жидкие продукты перегонки угля, например котельное топливо в виде мазута и мн. другие. В прессовочной камере 145 размещен поршень 146, соединенный с помощью штока с поршнем гидроцилиндра /не показанными на чертеже/, подобно гидроцилиндру 138 с поршнем 139, насосом 140 и емкостью 141. Камера 145 имеет коническую часть 147, соединенную с трубопроводом 148 для подачи обжатого порошка угля.

Работает устройство следующим образом: крышку 149 бункера-бака поворачивают или снимают, после чего в бак укладывают спрессованные в виде брикетов 150 угольную пыль, полукокс /продукт пиролиза бурых углей/, древесную муку или муку из тростника, соломы и др., упакованные, например, в пластиковые пакеты /или без них/. Включается насос 140 и поршень 139 толкает поршень 136, который толкает и сжимает брикеты в конической части 137. Для разрушения подпрессованной массы топлива включается фреза 143, которая размельчает топливо в порошок. Измельченное топливо поступает в прессовочную камеру 145, в которой поршень 146 обжимает его снова в конической части 147 и выдавливает в трубопровод 148, соединенный с комбинированной форсункой по фиг.12 двигателя.

Для многоцилиндровых двигателей подача твердого уплотненного порошкового материала /любого/ производится следующим образом: трубопровод 148 подсоединяется к приемной воронке винтового устройства /не показанного на чертеже/, из которого за счет вращения винта /шнека/ спрессованный материал распределяется в бункера по фиг.13, которые устанавливаются против каждого цилиндра двигателя, или каждый бункер 119 на два цилиндра, с установкой вместо одного патрубка 124 двух под углом друг к другу. Возможны и другие варианты подачи спресованного порошкового материала к форсункам многоцилиндрового двигателя, решаемые при рабочем проектировании.

Компрессоры

На фиг.15 показан волновой компрессор для наддува цилиндров двигателя. Он состоит: из цилиндра 151, двух крышек с клапанными коробками 152 и 153, в которых размещены - в одной два впускных клапана 154 и 155, имеющие ограничители 156, 157 для пружин, соленоиды 158, 159, подключенные к электронной системе /не показанной на чертеже/, и впускные патрубки 160, 161. В цилиндре 151 противоположно друг другу установлены форсунки 162. Вторая крышка 153 также содержит выпускные клапаны 163 и 164 с ограничителями пружин 165, 166, соленоиды 167, 168.

Волновой компрессор работает следующим образом: принцип действия основан на сжатии одного газа, в данном случае воздуха, другим газом /ми/ - отработанными газами двигателя, а также продуктами электрического взрыва струй электропроводной жидкости, генерируемыми с помощью форсунки по фиг.16 - форсунки 162.

Сжатие воздуха с помощью отработанных газов двигателя. С помощью электронной системы включается соленоид 158 впускного клапана 154, который открывает доступ горячих отработанных газов в цилиндр и заполняет зону 169. Клапан 154 закрывается с помощью отключения соленоида 158 той же электронной системой. Нагретый газ расширяется и сжимает воздух в цилиндре, который при заданном давлении выходит с помощью открытия клапана 163 через патрубок 170 или в ресивер, или поступает в впускную систему многотопливного двигателя. Как только клапан 163 закрывается, тотчас открывается выпускной клапан 164 с помощью соленоида 168 все той же электронной системой. Отработанные газы выходят через патрубок 171. Таким образом завершен такт сжатия воздуха, вследствие чего в цилиндре 151 создается разрежение /см. «Основы газовой динамики», редактор Эммонс, пер. с английского, 1960 г/. При закрытом клапане 154 открывается впускной клапан 155 и свежий воздух через патрубок 161 входит в цилиндр 151. Компрессор подготовлен для нового такта сжатия воздуха. В рассматриваемом двигателе энергия отработанных газов используется потому, что в верхней мертвой точке за счет применения коленчатого вала новой конструкции торможение движения поршня от сил инерции возвратно-поступательно движущихся масс производится за счет сжатия поршнем отработанных газов, с регулированием открытия выпускного клапана двигателя 9 соленоидом и электронной системой управления клапанами.

Таким образом здесь используется энергия сжатого отработанного газа с невысокой температурой /за счет продолжительного расширения сгоревших газов в нижней мертвой точке, с помощью работы коленчатого вала новой конструкции/, в то время как в обычных дизельных двигателях используется энергия отработанных газов с высокой температурой, превышающей 1100 K /см. А.С.Хачиян «Двигатели внутреннего сгорания», М.: Высшая школа, 1978 г., стр.86/ и являющейся вынужденной мерой по использованию энергии продуктов сгорания. Иными словами, в описываемом двигателе используется как энергия от продолжительного расширения газов в н.м.т., так и энергия сил инерции от возвратно-поступательно движущихся масс в н.м.т. и в в.м.т., чего нет в обычных ДВС. Мы рассмотрели первый вариант работы волнового компрессора, работающего на отработанных газах для наддува двигателя.

Электрический компрессор

Второй вариант. Волновой компрессор работает на энергии электрических взрывов струй электропроводной жидкости с помощью форсунок 162 по фиг.16. Его назначение состоит в том, чтобы получать сжатый воздух со значительно большим давлением и большими объемами всасываемого воздуха. Например, с объемами всасываемого воздуха и давлениями, равными центробежным и осевым компрессорам /от 6 тысяч до 10-12 тыс.м3/мин и Р=2-3 МПа и более см. К.И.Страхович «Компрессорные машины», Торговая литература, М., 1961 г., стр.6/. Принцип его работы идентичен работе компрессора по первому варианту, однако конструкция крышки с клапаном 152 упрощается за счет установки в ней только одного впускного клапана 154. Клапан 155 с патрубком 161 исключается, так как нагретые до высокой температуры газы образуются внутри цилиндра при работе форсунок 162. Форсунка показана на фиг.16 и состоит из следующих элементов: корпуса 172 с двумя патрубками 173. Внутри размещен второй корпус 174, в котором выполнены цилиндрические каналы 175, с одной стороны содержащие сошла 176, направленные под углом друг к другу, а с другой - электроды 177. Внутри патрубков установлены шнеки 178 для отражения ударных волн. Наружный корпус имеет фланцы 179 для крепления форсунки к цилиндру 151. Внутренний выполнен из электроизоляционного материала, например из оксида алюминия Al2O3 и др. Электроды подсоединены к генератору электрических импульсов /ГИ/, принципиальная схема которого состоит из источника постоянного тока /выпрямителя/ 180, конденсатора 181 и включателя /разрядника/ 182.

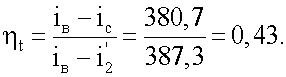

Работает компрессор по фиг.15 следующим образом: через форсунки 162 от насоса /не показанного на чертеже/ впрыскиваются струи 183 электропроводной жидкости /принцип работы форсунки идентичен принципу работы комбинированной форсунки по фиг.9/, которые сходятся в зоне 184 и замыкают разрядный контур генератора электрических импульсов 188-182 /включатель при этом включен - поз.182/. Разрядный ток с мгновенной мощностью P=J2Rэкв проходит по электродам 177, через электропроводную жидкость, заполнившую каналы 175, сопла 176, и струи 183, которые нагреваются, мгновенно испаряются с осуществлением процесса электротермического разложения электропроводной жидкости струй. При этом образуется облако газов с температурой, превышающей Т>2500°С, состоящее из водорода, кислорода и осколков электролита, которые расширяются и сжимают воздух, заполнивший цилиндр 151. За счет расширения газов температура в цилиндре понижается и происходит обратный процесс ассоциации, т.е. соединения водорода с кислородом и осколков электролита при Т<2500°С /см. Г.Мучник «Новые методы преобразования энергии», Знание, Техника, М., 1984/4, стр.47-48/, иными словами, химическая реакция с выделением теплоты. Температура продуктов сгорания водорода с кислородом превышает Т1>3000°С /см. С.С.Бартенев «Детонационные покрытия в машиностроении», Л.: Машиностроение, 1982 г., стр.30/, что приводит к резкому повышению давления продуктов сгорания и сжатого ими воздуха. Клапан 163 открывается, выпуская в ресивер или систему двигателя сжатый воздух. Далее этот клапан закрывается и открывается клапан 164, выпуская отработанные газы в виде паров воды с электролитом в систему очистки двигателя /каталитический нейтрализатор/. Таким образом в этом рабочем процессе компрессора, а при использования цилиндра 151 /ов/ в качестве цилиндра двигателя по фиг. 2, 3 и фиг. 20, 21 обеспечивается работа компрессора или двигателя на энергии воды. Потому, что электрическая энергия разряда, преобразованная в теплоту продуктов диссоциации при электрическом взрыве струй 183 /или струй 89, 95 комбинированных форсунок/ и температуре, превышающей Т>2500°С, складывается с химической энергией ассоциации - соединения продуктов диссоциации - водорода, кислорода и осколков электролита, которые равны между собой.

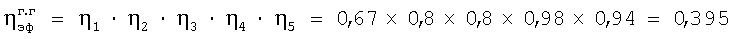

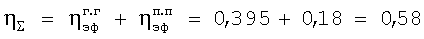

Как известно из курса «Общая химия», Н.Л.Глинка, Л.: «Химия», 1980 г., стр.167-168 /15/, теплота образования воды равна 285,8 кДж/моль. Двойное использование в цилиндре энергии электрического разряда и химической соединения водорода с кислородом вносит в процесс расширения газов энергию, равную сумме вышеназванных процессов, т.е. Е∑=Qэ.р.+Qx. Е=285,8×2=571,6 кДж/моль. С учетом КПД компрессора и двигателя, около 70-75%, КПД генератора электрических импульсов =0,97-0,94 и КПД преобразования энергии электрического разряда в теплоту η=0,97 эффективный КПД двигателя по фиг.2, 3 и 20, 21 равен ηэф=571,6×0,7×0,97×0,97=376,5 кДж/моль - 285,8 кДж/моль=90,7 кДж/моль. КПД=90,7:571,6=0,1586, примерно КПД=16%.

Теплотворная способность 1 кг равна 285,8×(1000:18)=15877:4,18=3798,5 ккал/кг. Итак, за один рабочий цикл в двигателе полезно используется энергия воды, равная, с учетом КПД=608 ккал, примерно столько же в компрессоре. После выхода отработанных газов /паров воды с частицами электролита/ открывается впускной клапан 154, за счет чего в разреженную зону цилиндра 151 входит свежий атмосферный воздух.

Итак, мы убедились в том, что предлагаемые двигатели и компрессоры могут работать на энергии воды, причем КПД растет с увеличением КПД двигателя и компрессора. Для детонационного двигателя, рассматриваемого ниже, эффективный КПД больше, чем двигателя по фиг. 2, 3.

На чертеже в качестве электропроводных жидкостей используются те же, что и для работы комбинированных форсунок по фиг.9. При этом в двигателе при работе на энергии воды форсунка для топлива 92 становится не нужной. Однако для улучшения санитарно-гигиенических условий работы двигателя и компрессора через форсунку 92 впрыскивается вода, а через патрубки 76 в каналы 77 насосом подается жидкий металл, с осуществлением электрического взрыва не водных растворов электролитов с добавками электропроводных частиц, а жидкого металла в виде струй 89. В отличие от первого способа электрического взрыва с применением растворов электролитов, электрический взрыв жидкого металла, например, сплавов 22,8% Na и 77,2% K, имеющего отрицательную температуру плавления - 12,°С, олова, свинца, висмута и их сплавов, а также галлия с температурой плавления 29,78 и ртути - 38,87°С /см. В.Б.Козлов «Жидкие металлы в технической физике», М.: Знание, Физика, 4/1974, стр.13-19/, имеет свои преимущества. К этим преимуществам относятся: возможность получать при электрическом взрыве струй 89 из жидкого металла наиболее высокую температуру электрического взрыва - более /5-10/×104 K, за счет чего в зону взрыва можно впрыскивать воду, которая мгновенно диссоциирует на водород и кислород /на этом принципе могут работать еще сотни изобретений/, с расширением в камере двигателя или в цилиндре компрессора 151 и дальнейшим процессом ассоциации водорода и кислорода диссоциированной воды. Пары жидкого металла уносятся вместе с парами воды в выпускную систему, где пары сконденсированного жидкого металла улавливаются и снова направляются в рабочий процесс, в форсунку/ки/ по фиг.9.

Второе. Двигатель не потребляет атмосферный воздух, не загрязняет его, оздоровляется атмосфера и биосфера, а топливом становится широко доступная обыкновенная вода.

Итак, мы имеем двигатели по фиг.2, 3 и 20, 21, работающие на энергии воды, которые в сравнении с установкой «Токамак» имеют неоспоримые преимущества. К ним относятся: а/ простота способа получения энергии; б/ электровзрывной способ электротермического разложения воды по сравнению с «Токамак» избавляет от многих, крайне дорогих дополнительных технологий в части получения дейтерия и трития, в/ удержать плазму с помощью магнитной термоизоляции пока никак не удается. Слишком высоки параметры этой плазмы.

Стоимость работ, в том числе НИОКР на изготовление двигателя по фиг.2, 3 и 28, 21 с достижением высоких результатов по КПД как самого двигателя, так и генератора электрических импульсов - второго главного объекта новой технологии получения энергии из воды, а также комбинированной форсунки по фиг.9-11, 16, ни идет ни в какое сравнение со стоимостью гипотетического генератора «Токамак», работы по которому планируются осуществить до 2050 г. с отчислением из бюджета нашей только страны астрономической суммы в 600,0 млрд. руб.

Многоцилиндровый волновой компрессор. На фиг.17-19 показаны схемы компрессоров. Например, компрессор по фиг.15 выполняется из нескольких цилиндров, размещенных по окружности, - поз.185. На фиг.17-18 приведена конструкция компрессора /волнового/ с пластинчатыми самодействующими клапанами, что существенно упрощает и снижает стоимость компрессора.

Он состоит: из воздухозаборника 186, на входе в который установлены пластинчатые /полосовые/ самодействующие клапаны 187, размещенные в решетке 188. В решетке выполнены входные сопла 189. Воздухозаборник соединен с демпфирующим устройством 190, в котором установлен отражатель 191. Компрессор содержит цилиндр 192 с решеткой и пластинчатыми клапанами 193 по типу решетки 188, форсунки 194 по фиг.16 или по фиг.9, клапанную коробку 195 и патрубок 196. Работает компрессор следующим образом: в цилиндр 192 с помощью форсунок 194 впрыскиваются струи 183 электропроводной жидкости, которые при контакте их в зоне 184 включают разрядный контур генератора электрических импульсов /ГИ/ 180, 181, при включенной цепи включателем 182. Ток разряда с мгновенной мощностью Р=J2·Rэкв нагревает, испаряет электротермическим разложением электропроводной жидкости струй 183 и образованием газообразных водорода, кислорода и осколков электролита с испарившимися частицами металла.

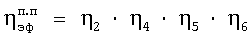

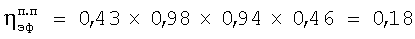

В качестве электропроводной жидкости служат концентрированные водные растворы сильных электролитов на основе кислот, оснований и солей, с концентраций 10-25% или другой, что устанавливается экспериментальным путем. В раствор добавляются частицы металлов размером 5-10 мкм с концентрацией, также определяемой экспериментальным путем. Ввод частиц металлов - железа, алюминия, меди и др. - позволяет резко увеличить электропроводность струй 183 и регулировать этот параметр. Образовавшиеся продукты термохимического разложения при температуре электрического взрыва струй, превышающей Т>2500°С, расширяются в цилиндре 192 и сжимают в нем воздух, который через клапанную решетку 193 /при заданном давлении открываются пластинчатые клапаны, занимая положение 197/ направляется через патрубок в сеть или впускную систему двигателя, или в ресивер. Однако до открытия клапанов 187 в цилиндре температура продуктов электрического взрыва струй понижается за счет расширения, и при Т<2500°С начинается обратный процесс ассоциации - соединение водорода с кислородом и осколков электролита с выделением теплоты и повышением температуры продуктов сгорания Н2 и О. В результате процесс сжатия воздуха в цилиндре продолжается до заданного значения. Выход через патрубок 196 сжатого воздуха в этом компрессоре происходит вместе с продуктами сгорания - паров воды, однако он может быть и раздельным, как в компрессоре по фиг.15. Здесь так же, как и в предыдущем компрессоре по фиг.15, происходит использование энергии воды для сжатия воздуха за счет использования энергии электрического разряда, идущего на электротермическое разложение струй 183 и химической энергии соединения водорода с кислородом /прекрасное топливо/. КПД волновых компрессоров по фиг.15 и 17 достигает КПД известных осевых компрессоров, примерно η=77%. При КПД генератора электрических импульсов /ГИ/ более 0,9 и КПД преобразования энергии электрического разряда в теплоту, при электрическом взрыве струй 183 также более 6, 9, эффективный КПД использования энергии воды составит около 12%.

Иными словами, компрессоры работают на энергии воды так же, как и двигатели по фиг.2, 3 и 20, 21. Для увеличения производительности компрессоры по фиг.17, 18 выполняются в виде блока по фиг.19.

Пример. Определим производительность компрессора. Зададимся следующими значениями:

- диаметр цилиндра 192 равен 200 мм, длина 500 мм, частота рабочих циклов - 100 р.ц./с, число цилиндров 8 /см. фиг.19/.

Производительность компрессора составляет П=0,785×0,22×0,5×100×8×60=753,6 м3/мин, что больше поршневых компрессоров в 2-3 раза. КПД компрессора, работающего, например, на водных растворах электролитов с добавками частиц металлов, повышается также и за счет химического превращения рабочего тела, т.е. впрыск струй раствора электролита обеспечивает при протекании электротермической диссоциации увеличение объема газообразных продуктов разложения водорода и кислорода до 2,108 м3/кг раствора, а паров водного раствора до 1,733 м3/кг, что в 1,218 больше. Поэтому КПД компрессора мы должны также увеличить - η=12%·1,218=14,6% /см. В.В.Сушков «Техническая термодинамика, Госэнергоиздат. М., Л., 1960 г., стр.350 и А.Б.Фрадков «Криогенные жидкости», Знание, Физика, 1988/7, стр.19/. Итак, эффективный КПД компрессора равен 14,6% при работе на энергии воды за счет электротермической диссоциации водного раствора электролита с последующим процессом ассоциации - химического соединения водорода с кислородом. Таким образом двойная отдача энергии - электрического разряда через струи электролита и химическая энергия ассоциации продуктов электротермического разложения - обеспечивает получение полезной работы сжатия воздуха.

Обыкновенная вода становится топливом.

Еще одним вариантом компрессоров по фиг.15, 17 является вариант с установкой в них комбинированных форсунок по фиг.9-11 и 12, при работке которых в зону цилиндра 169 «впрыскивается» газообразное топливо с образованием в этой зоне рабочей смеси и воспламенение ее вторым «впрыскиванием» раскаленных газообразных продуктов электротермической диссоциации за счет электрического взрыва струй 89 или 95 в форсунке 12, выходящих из взрывной камеры 73 или 110 через отверстия 94 или 132.

Итак, эти варианты конструкций компрессоров работают - сжимают воздух на всех известных углеводородных топливах: твердых или жидких. Поэтому компрессоры с внутренним сгоранием топлива в зонах 169 и 198 /КВС/ являются генераторами сжатого воздуха не только для использования в двигателях внутреннего сгорания, но и для работы турбогенераторов в большей энергетики, причем на твердом топливе и энергии воды.

Для двигателей внутреннего сгорания по фиг.2, 3 и 20, 21 КВС становятся дополнительными мощностями и обеспечивают многократное повышение мощности, если вместо одного цилиндра 151 и 192 установлены несколько по фиг.19. Последовательное включение в работу цилиндров компрессора КВС позволяет «плавно» увеличивать мощность двигателей, т.е. форсировать. Мы имеем таким образом форсированные двигатели МДВСФ и МДДВСФ (высокий наддув).

Принцип увеличения мощности двигателя по фиг.2, 3 состоит в том, что через впускной клапан 8 /при отключенных клапанах 10-11/ поступает в цилиндр/ры/ сжатый воздух с высоким давлением, порядка 10 кг/см2 и более /примерно такое же давление сжатия воздуха при такте «сжатия» в обычном ДВС с факельным зажиганием/, который заполняет зону сгорания до поз.24 /см. фиг.2/ при движении поршня в н.м.т. и создает условия для сгорания большего количества топлива за счет работы форсунок 9-11, 12 на форсированном режиме двигателя. КПД двигателя снижается, однако мощность резко возрастает. Это очень важно, как известно, для применения в военной и специальной технике. Следует также отметить, что с переходом от турбокомпрессоров или турбонагнетателей механических, обеспечивающих коэффициент наддува в лучших случаях 1,2-1,8 /например, с помощью турбонагнетателей с частотой вращения от 250000 мин-1 до 325000 мин-1, Япония см. 2, стр.14/, обладающих большой инерционностью, сложностью конструкции и обеспечивающим даже при сверхвысоких оборотах турбины и компрессора повышение давления сжатого воздуха всего лишь до 1,2-1,8, на волновые по фиг.15, 17 резко улучшается вся энергетика, например, автомобиля.

Многотопливный детонационный двигатель внутреннего сгорания показан на Фиг.20-22 и Фиг.1 /МДДВС/.

Двигатель также снабжен комбинированными форсунками по фиг.9-11, 12, коленчатыми валами одного из вариантов по фиг.4-7, 8 и волновыми компрессорами одного из вариантов, рассмотренных выше - по фиг.15. с крышками 152, 153. Компрессор работает на отработанных газах, а в режиме форсирование двигателя как компрессор с внутренним сгоранием топлива /КВС/.

В отличие от двигателя по фиг.2, 3 МДДВС имеет специальные цилиндровые крышки, показанные на фиг.20-22 с встроенными камерами сгорания, в которых используется волновой принцип передачи энергий: от раскаленных продуктов сгорания, образовавшихся в периоды детонационных взрывов /сгорания/ рабочей смеси, к сжатому воздуху, в свою очередь, передающему давление на поршень. Такой механизм передачи энергии позволяет погасить энергию ударных волн о стенки цилиндровой крышки, снизить температуру сгоревших газов и обеспечить нормальную работу кривошипно-шатунного механизма.

Представлены два варианта цилиндровых крышек.

Первый вариант приведен на Фиг.20, 22.

Фиг.20, 22. Цилиндровая крышка 199 состоит: из камеры сгорания 200, в которой размещены впускной клапан 201 и выпускной 202. Сбоку установлена комбинированная форсунка 213. Камера сгорания 208 сообщается с рабочими каналами 204, каждый из которых имеет окна /профилированные каналы, направленные под углом к днищу поршня 205/. Поршень 266, цилиндр 207, шатун 208.

Стенки рабочих каналов 209 с каналами 210 для циркуляции охлаждающей жидкости.

Работа двигателя по фиг.1 с цилиндровой крышкой 199 осуществляется следующим образом:

отметим, что клапаны 201 и 202 также снабжены коромыслами, соленоидами и электронной системой, как и двигатель по фиг.1 с крышками цилиндров/ра/ по фиг.2, 3 - условно не показаны на чертеже.

- открывается клапан 201 и сжатый воздух из компрессора по фиг.15 входит в цилиндровую крышку и цилиндр 207.

При втором такте воздух сжимается за счет движения поршня 206 в верхнюю мертвую точку /в.м.т./. С опережением включается комбинированная форсунка 203, за счет работы которой через отверстия 132 или 94 в камеру сгорания 200 с большой скоростью выходят раскаленные струи газообразного топлива, образовавшиеся в взрывной камере комбинированной форсунки, например по фиг.12 /топливо - обогащенный каменный уголь/, которые смешиваются с сжатым воздухом в камере сгорания 200 и образуют рабочую горючую смесь. За счет второго электрического взрыва струй электропроводной жидкости, протекающей через патрубки, подобные патрубкам 77 комбинированной форсунки по фиг.9, через отверстия 132 выходят раскаленные струи продуктов электротермической диссоциации электропроводной жидкости, которые в виде раскаленных факелов воспламеняют рабочую смесь в камере сгорания. При степени сжатия 12-14 происходит обычное сгорание смеси со скоростью 20-30 м/с, так как камера сгорания защищена от воздействия ударных волн, образующихся в взрывной камере 110 комбинированной форсунки при электрическом взрыве струй 95. При выполнении взрывной камеры без днища 211 /срез на уровне поз.212/, по типу комбинированной форсунки по фиг.9, ударные волны при втором электрическом взрыве струй 89 или 95 воспламеняют рабочую смесь с протеканием детонационного сгорания рабочей смеси в камере сгорания 200.

Продукты сгорания расширяются и сжимают уже сжатый воздух, находящийся в рабочих каналах 204, который еще больше сжимается, и через окна /профилированные каналы/ 205 выходят в цилиндр 207, причем под косым углом к днищу поршня 286. Последний приходит в движение в н.м.т., и следом за сжатым воздухом в цилиндр поступают продукты сгорания, однако уже с значительно меньшей температурой за счет расширения их в рабочих каналах 214, стенки которых усиленно охлаждаются циркулирующей в каналах 210 жидкостью. Ударные волны гасятся о стенки цилиндровой крышки при выходе газов через окна 205.

Таким образом кривошипно-шатунный механизм двигателя работает, как и в обычных ДВС при нормальных условиях.

Детонационное сгорание, протекающее с высокими параметрами температуры и давлений сгоревших газов, позволяет увеличить тепловыделение при сгорании углеводородного топлива на 10-12% /см. А.И.Зверев «Детонационные покрытия в судостроении», М.: Судостроение, 1979 г., стр.7-23/, что еще больше повышает КПД двигателя и снижает расход топлива, а также токсичных продуктов сгорания /уменьшается объем выхлопных газов, что для нашего времени изменения климата является наиболее ценным/. Вместе с тем детонационный процесс сгорания с высокими параметрами давлений создает условия для уменьшения степени сжатия - ε. Степень сжатия назначается на уровне бензиновых ДВС - ε≈6-9. Таким образом снижаются вес деталей двигателя и его стоимость.

Детонационный процесс сгорания необходимо применять во всех типах двигателей: реактивных в авиации и в ГТУ, что обеспечит им ряд существенных преимуществ перед известными с непрерывным, обычным сгоранием. Прежде всего повышение экономичности, скорости истечения газов и снижение загрязнения окружающей среды.

Поджигание рабочей смеси в камере сгорания 200 лучше всего осуществлять ударными волнами, образующимися при электрическом взрыве струй 183 форсунки по фиг.16, которая устанавливается в камере сгорания противоположно комбинированной форсунке 203 /не показана на чертеже - фиг.20, 22/. При этом комбинированная форсунка по фиг.12 выполняется с взрывной камерой 110 и отверстиями 132 /в комбинированной форсунке по фиг.9 также с днищем 93 и отверстиями 94/, что способствует улучшению процесса смесеобразования в камере сгорания и упрощает конструкцию комбинированных форсунок /форсунки выполняются без устройства вторых каналов с патрубками 77/.

Детонационный двигатель по фиг.20, 22 также можно форсировать за счет применения компрессора внутреннего сгорания /КВС/ по фиг.15, который при заданной мощности работает и сжимает воздух для наддува двигателя на энергии отработанных газов /универсальный компрессор/.

Изменение рабочего объема камеры сгорания 200 для работы МДДВС на переходных режимах. Осуществляется путем изменения количества подаваемого топлива форсункой 92 и мощности электрического разряда при электрическом взрыве струй 89 /см. фиг.9/. При этом уменьшается дальнобойность струй термохимического разложения топлива при выходе их из отверстий 94. При изменении этих параметров изменяется объем сжатого воздуха, участвующего в процессе детонационного сгорания, с осуществлением сгорания в зонах 213, 214 и полном объеме камеры сгорания 215.

Комбинированная форсунка по фиг.12. Рассмотрена выше с приводом от кулачкового вала 106 и фиксированной подачей твердого топлива. Для изменения объема и количества подаваемого топлива необходимо увеличивать или уменьшать длину стержня 113, выдавливаемого во взрывную камеру 110. С помощью кулачкового вала делать это затруднительно, однако возможно за счет плавного подъема или опускания по вертикали кулачкового вала 106 специальным механизмом /не показанным на чертеже/.

Для надежной работы комбинированной форсунки с плавным изменением длины выдавливаемого поршнем /плунжером/ 104 стержня 113 вместо кулачкового вала применяется тот же механизм, показанный на фиг.2, управляемый электронной системой, которая воздействует на соленоид /например, 16/ так, что угол поворота коромысла /например, 14/ изменяется в зависимости от параметров двигателя /обороты, нагрузка/. Иными словами, увеличивается или уменьшается ход плунжера /поршня/ 104.

Второй вариант цилиндровой крышки детонационного двигателя по фиг.21-22. Камера сгорания 216 выполнена в виде цилиндра, в которой установлены впускной клапан 217 и выпускной 218, комбинированные форсунки 219 и 220, размещенные по зонам сгорания 221 и 222.

Шпильки для крепления цилиндровой крышки 223.

Цилиндровая крышка также имеет рабочие каналы 204 и окна /профилированные каналы/ 205.

Новая конструкция цилиндровой крышки предназначена для применения в мощных двигателях с низкой степенью сжатия ε1=6-9.

Ее особенностью работы в отличие от предыдущей рассмотренной конструкции цилиндровой крышки является осуществление послойного, точнее зонного сгорания и сжатия уже сжатого воздуха в зонах 221 и 222, что позволяет «волновым» методом увеличивать степень сжатия воздуха в камере сгорания 216 и КПД двигателя.