ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится, в общем, к способам и системам для бурения наклонно направленных скважин, в частности скважин для добычи нефтяных продуктов. Конкретнее, настоящее изобретение относится к системам управления направлением бурения, спускаемым на гибкой насосно-компрессорной трубе.

Известно, что при бурении нефтяных и газовых скважин для разведки и добычи углеводородов часто бывает необходимым отклонение скважины от вертикали и в конкретном направлении. Это называется наклонно направленным бурением. Наклонно направленное бурение используется для увеличения дренирования пласта конкретной скважины посредством, например, формирования отклоненных боковых стволов от основного ствола скважины. Также это является целесообразным в морских условиях, когда одиночная морская добывающая платформа может достигать нескольких углеводородных коллекторов с помощью нескольких отклоненных скважин, расходящихся в любом направлении от добывающей платформы.

Системы наклонно направленного бурения обычно относятся к двум типам: системам с отталкиванием долота и с наведением долота, классифицируемым по режимам их работы. Системы отталкивания долота действуют посредством приложения давления к боковым стенкам пласта, содержащего скважину. Системы наведения долота направляют буровое долото в нужном направлении, тем самым, обуславливая отклонение ствола скважины при бурении долотом скважины.

Системы отталкивания долота известны и описаны, например, в патенте США №6,206,108, выданном MacDonald и др. 27 марта 2001 г., и заявке PCT/GBOO/00822, опубликованной 28 сентября 2000 г. Weatherford /Lamb, Inc. Эти документы описывают системы управления направлением бурения с множеством регулируемых или выдвигаемых ребер или башмаков, размещенных вокруг соответствующей муфты крепления инструмента.

Направлением бурения можно управлять посредством приложения давления на боковые стенки скважины, выборочно выдвигая и втягивая отдельные ребра или башмаки.

Системы наведения долота обычно основаны на том принципе, что когда два вала противоположно направленного вращения объединяются шарниром и образуют угол, отличный от нуля, второй вал не должен вращаться по орбите вокруг центральной оси вращения первого вала, при условии, что частоты вращения обоих валов равны.

Разработаны различные способы наведения долота, включающие в себя способ управления азимутом искривления ствола скважины посредством смещения или наведения долота в нужном направлении при вращении инструмента. Один такой способ наведения долота раскрыт в патенте США №6,092,610, выданном Kosmala и пр. 25 июля 2000 г., полностью включенном в данное описание путем ссылки. Этот патент описывает вращающуюся систему управления направлением бурения для бурения наклонно направленных скважин с муфтой крепления инструмента, вращаемой бурильной колонной во время бурения. Вал долота несет карданный шарнир в муфте, и его привод осуществляется с возможностью вращения муфтой. Для достижения контролируемого управления направлением бурения вращающегося бурового долота измеряют ориентацию вала долота относительно муфты инструмента, и вал долота поддерживается геостационарно и выборочно аксиально наклоненным относительно муфты инструмента. Это положение поддерживается во время вращения бурильной колонны посредством вращения ее вокруг карданного шарнира через смещающую манжету, вращаемую противоположно вращению муфты и с одинаковой с ней частотой вращения. Вращение смещающей муфты относительно муфты инструмента создается электродвигателем с сервоуправлением посредством ввода сигналов от элементов регистрации положения. При необходимости, для поддержания геостационарного положения смещающей манжеты и вала долота используется тормоз. Альтернативно, со смещающей манжетой соединена турбина для создания вращения смещающей манжеты относительно муфты инструмента и используется тормоз для сервоуправления турбиной посредством ввода сигналов от датчиков положения.

Существующие вращающиеся системы управления направлением бурения спускаются на бурильной колонне и, следовательно, имеют операционные ограничения, связанные с бурильной колонной. Предпринята попытка объединения вращающейся системы управления направлением бурения с гибкой насосно-компрессорной трубой, как описано в патенте США №7,028,789. Этот патент раскрывает интегрированный электродвигатель и систему управления направлением бурения для бурения с гибкой насосно-компрессорной трубой. Вместе с тем, как будет рассмотрено ниже, устройство, описанное в патенте 7,028,789, имеет несколько недостатков, устраняемых в настоящем изобретении.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению создана Система бурения ствола скважины, содержащая гибкую насосно-компрессорную трубу, компоновку низа бурильной колонны, спускаемую в скважину на гибкой насосно-компрессорной трубе и имеющую модульную конструкцию с множеством отделяемых модулей, содержащих буровое долото, систему управления направлением бурения бурового долота, имеющую возможность обработки данных, и двигатель для привода системы управления направлением бурения и бурового долота, при этом указанная система управления является полностью вращаемой с буровым долотом.

Множество отделяемых модулей может дополнительно содержать систему измерений во время бурения, установленную между двигателем и системой управления направлением бурения, содержит систему измерений во время бурения, установленную над двигателем и не вращаемую вместе с двигателем, систему каротажа во время бурения, установленную между двигателем и системой управления направлением бурения, систему скважинного трактора с возвратно-поступательным перемещением, расположенную над двигателем и не вращаемую вместе с двигателем, систему скважинного трактора непрерывного действия, расположенную над двигателем и не вращаемую вместе с двигателем, пару беспроводных приемопередатчиков с одним приемопередатчиком на каждом конце двигателя. Система управления направлением бурения может содержать, по меньшей мере, один датчик и контроллер для обработки данных, полученных от, по меньшей мере, одного датчика. Система каротажа во время бурения может использоваться для получения вращательных или азимутальных измерений.

Согласно изобретению создан способ выполнения операций бурения ствола скважины, содержащий следующие стадии:

создание компоновки низа бурильной колонны с множеством модульных компонентов для выполнения операций бурения ствола скважины;

расположение системы управления направлением бурения, бурового долота и двигателя в множестве модульных компонентов так, что система управления направлением бурения находится между буровым долотом и двигателем, при этом указанная система содержит, по меньшей мере, один датчик и контроллер для обработки данных, полученных от, по меньшей мере, одного датчика;

спуск компоновки низа бурильной колонны в скважину на гибкой насосно-компрессорной трубе;

вращение системы управления направлением бурения;

передача на поверхность данных, полученных от, по меньшей мере, одного датчика и обработанных котроллером указанной системы управления.

При осуществлении способа можно дополнительно использовать дополнительные модульные компоненты, расположенные между двигателем и системой управления направлением бурения.

При использовании дополнительных модульных компонентов можно использовать систему измерений во время бурения, расположенную между двигателем и системой управления направлением бурения.

При осуществлении способа можно дополнительно использовать систему измерений во время бурения, расположенную над двигателем, и направляют сообщения между системой измерений во время бурения и системой управления направлением бурения.

При использовании дополнительных модульных компонентов можно использовать систему каротажа во время бурения, расположенную между двигателем и системой управления направлением бурения.

При осуществлении способа для спуска компоновки низа бурильной колонны в скважину можно использовать скважинный трактор.

Некоторые варианты осуществления изобретения будут далее описаны со ссылками на прилагаемые чертежи, на которых изображено следующее:

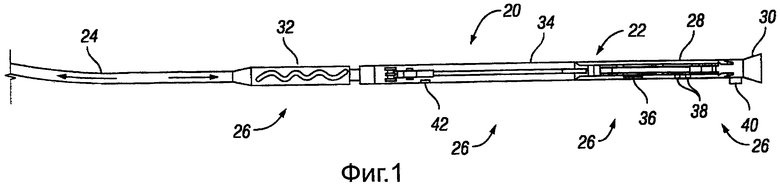

Фигура 1 схематически изображает бурильную компоновку на гибкой насосно-компрессорной трубе, согласно варианту осуществления настоящего изобретения;

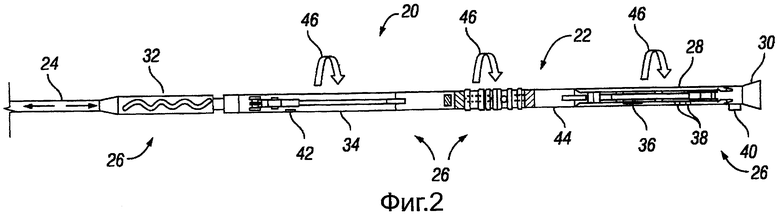

Фигура 2 схематически показывает другой вариант осуществления бурильной компоновки на гибкой насосно-компрессорной трубе;

Фигура 3 схематически показывает другой вариант осуществления бурильной компоновки на гибкой насосно-компрессорной трубе;

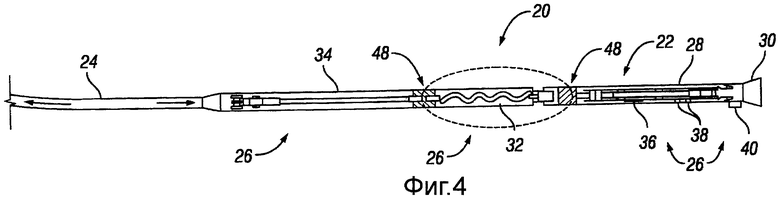

Фигура 4 схематически показывает другой вариант осуществления бурильной компоновки на гибкой насосно-компрессорной трубе;

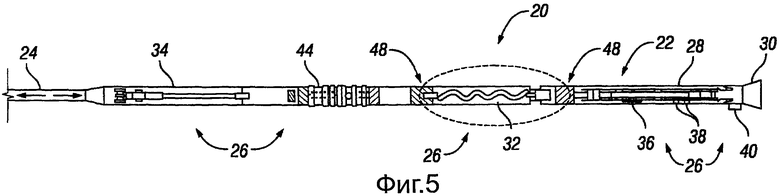

Фигура 5 схематически показывает другой вариант осуществления бурильной компоновки на гибкой насосно-компрессорной трубе;

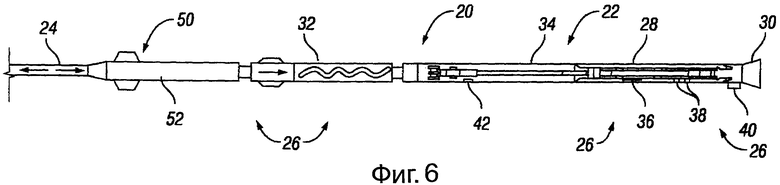

Фигура 6 схематически показывает другой вариант осуществления бурильной компоновки на гибкой насосно-компрессорной трубе;

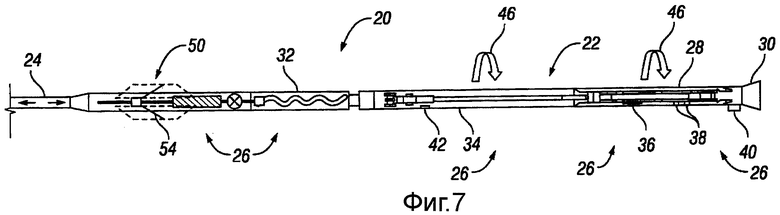

Фигура 7 схематически показывает другой вариант осуществления бурильной компоновки на гибкой насосно-компрессорной трубе;

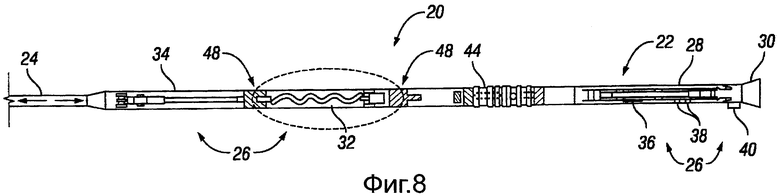

Фигура 8 схематически показывает еще один вариант осуществления бурильной компоновки на гибкой насосно-компрессорной трубе.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В следующем описании излагаются многочисленные детали для обеспечения понимания настоящего изобретения. Вместе с тем, специалистам в данной области техники должно быть понятно, что настоящее изобретение может практически осуществляться без этих деталей и возможны многочисленные изменения и модификации описанных вариантов осуществления.

Настоящее изобретение относится к системе и способу бурения с использованием гибкой насосно-компрессорной трубы. Компоновка низа бурильной колонны, используемая в качестве бурильной компоновки на гибкой насосно-компрессорной трубе, является управляемой для формирования стволов скважин по нескольким выбранным траекториям. Компоновка низа бурильной колонны может содержать системы управления направлением бурения различных размеров и конфигураций от сверхтонких систем управления направлением бурения до применяемых на гибкой насосно-компрессорной трубе для бурения значительно больших стволов скважин. Соответственно, сокращаются обычные эксплуатационные затраты, а буровая установка, требуемая для буровых работ на гибкой насосно-компрессорной трубе, требует меньшей рабочей площадки по сравнению с обычными буровыми установками.

Когда система управления, описанная ниже, спускается под забойный двигатель при бурении на гибкой насосно-компрессорной трубе, это обеспечивает непрерывный контроль траектории. В результате этого достигается более плавная траектория скважины и уменьшенное трение, тем самым обеспечивается лучшая передача веса на долото, увеличенная продуктивность и более длинные отходы, поскольку существенно уменьшаются волнообразные неровности и извилистость ствола. При этом значительно улучшается контроль положения торца долота, поскольку на реактивный крутящий момент в гибкой насосно-компрессорной трубе от забойного двигателя автоматически вводится поправка вращающейся системой управления направлением бурения.

В вариантах осуществления, описанных ниже, система управления направлением бурения является полностью вращающейся системой. При использовании для бурения на гибкой насосно-компрессорной трубе полное вращение системы создает уменьшенное трение и возможность дополнительного отхода в сравнении с существующими системами, использующими не вращающиеся элементы колонны, такие, какие раскрыты в патенте США №7,028,789. В дополнение к этому, существующая система бурения на гибкой насосно-компрессорной трубе использует модульные элементы, которые можно перемещать, добавлять или взаимозаменять. Например, дискретные модульные элементы компоновки низа бурильной колонны создают большую операционную гибкость и обеспечивают полностью вращающуюся систему управления направлением бурения по контрасту с не модульной системой, описанной в патенте США №7,028,789. Модульные системы скважинных тракторов также могут включаться в состав системы бурения на гибкой насосно-компрессорной трубе, например, для облегчения перемещения системы и дополнительного улучшения возможностей отхода.

Вращающаяся система управления направлением бурения также содержит возможность обработки данных, достаточную для обеспечения приема данных от датчиков, таких как датчики в области прохождения бурового долота, и передачи данных на наземную систему. Возможность обработки данных также может использоваться для управления системой управления направлением бурения, расположенной под забойным двигателем. Хотя передача данных на поверхностное место сбора может откладываться, варианты осуществления, описанные в этом документе, могут легко обеспечить сообщение в режиме реального времени данных от вращающейся системы управления направлением бурения и ее датчиков в области прохождения бурового долота на площадку на поверхности. Это, естественно, обеспечивает мониторинг буровых работ в режиме реального времени.

Следует заметить, что варианты осуществления настоящего изобретения могут включать в свой состав полное вращение всех элементов вращающейся системы управления направлением бурения. В дополнение к этому, данная вращаемая система может являться как системой отталкивания долота, так системой наведения долота. Также следует понимать, что термин "забойный двигатель" может обозначать забойные двигатели различных типов, такие как буровые двигатели винтового или турбинного типа.

Один вариант осуществления системы 20 бурения на гибкой насосно-компрессорной трубе показан на Фигуре 1. В этом варианте осуществления, система 20 содержит компоновку 22 низа бурильной колонны в виде бурильной компоновки, спускаемой на гибкой насосно-компрессорной трубе 24. Компоновка 22 содержит множество различных разделяемых модулей 26, которые могут соединяться и разъединяться по необходимости для взаимной замены компонентов, встраивания дополнительных компонентов или изменения конфигурации бурильной компоновки 22 иным образом. Модули 26 могут соединяться с использованием различных способов крепления, включающих в себя соединение на резьбе, использование отдельных резьбовых креплений, использование других подходящих механизмов крепления.

В варианте осуществления, показанном на Фигуре 1, модули 26 содержат систему 28 управления направлением бурения, которая в данном варианте осуществления является вращающейся системой. Система 28 является полностью вращающейся системой и соединяется с буровым долотом 30. Двигатель 32, то есть забойный двигатель, осуществляет привод вращения системы 28 и бурового долота 30 и соединяется с гибкой насосно-компрессорной трубой 24. Дополнительные модули 26 могут соединяться над двигателем 32 или под ним. Например, система 34 измерений во время бурения является модульным блоком, подсоединенным между забойным двигателем 32 и системой 28.

Система 28 имеет возможность обработки данных посредством контроллера 36, принимающего данные от датчиков 38 системы. Система 28 может также включать в себя башмак/исполнительный механизм для толкания долота 30. Данные, собранные с датчиков, передаются вверх по стволу скважины, например, на площадку на поверхности для дополнительного анализа. Аналогично, система измерений во время бурения также передает данные вверх по стволу скважины. Передача данных по стволу скважины на площадку на поверхности или на забой скважины может совершаться посредством различных телеметрических методик, включающих в себя телеметрию по гидроимпульсному каналу связи, электромагнитную телеметрию, телеметрию по каротажному кабелю, оптоволоконную телеметрию или другие системы и методики связи. Например, система 34 измерений во время бурения, размещенная под двигателем 32, может использовать связь по гидроимпульсному каналу, основанную на волнах сравнительно большой длины. Пассивный источник 42 мощности, такой как батарея, может встраиваться в систему измерений во время бурения для обеспечения инклинометрии в то время, как буровые насосы и двигатель выключены, так чтобы датчики системы измерений во время бурения являлись стационарными. В этом примере связь с поверхностью системы 28 управления осуществляется в режиме реального времени посредством системы 34 измерений во время бурения. Контроллер 36 также может использоваться для управления работой системы 28 управления с места под забойным двигателем 32.

Другой вариант осуществления системы 20 бурения на гибкой насосно-компрессорной трубе показан на Фигуре 2. В данном варианте дополнительный модуль 26 установлен между двигателем 32 и системой 28 управления направлением бурения. В этом варианте осуществления, модуль 44 системы каротажа во время бурения размещен между системой 28 управления и двигателем 32. Например, система 34 измерений во время бурения и система 44 каротажа во время бурения могут последовательно размещаться под двигателем 32 и между системой 28 управления и двигателем 32. Как в варианте осуществления, показанном на Фигуре 1, размещение системы 44 каротажа во время бурения и системы 34 измерений во время бурения под двигателем 32 может ограничивать скорость передачи данных на поверхность. Вместе с тем, альтернативные подходы по телеметрии, например электромагнитной, оптоволоконной и других технических средств, могут использоваться для передачи данных.

В вариантах осуществления, показанных на Фигурах 1 и 2, система 28 управления направлением бурения является полностью вращаемой системой. Вместе с тем, другие модули 26, размещенные под двигателем 32, также могут быть полностью вращаемыми модулями. Например, система 34 измерений во время бурения или комбинация системы 34 и системы 44 каротажа во время бурения могут быть полностью вращаемыми системами, как показано стрелками 46. Один или несколько полностью вращаемых модулей создают уменьшенное трение и возможность дополнительного отхода при действии гибкой насосно-компрессорной трубой. Дополнительно, этот подход может создать возможность получения измерений вращения и азимута и отображение от системы 44 каротажа во время бурения.

Как показано на Фигуре 3, один или несколько модулей 26 также могут размещаться над двигателем 32. В показанном варианте осуществления, система 34 измерений во время бурения расположена над забойным двигателем. Система 34 измерений во время бурения скользит с гибкой насосно-компрессорной трубой 24, но не вращается. Размещение системы 34 над двигателем 32 способствует увеличению скорости передачи данных между системой 34 и поверхностью. Кроме того, система 34 может использоваться для инклинометрии во время работы буровых насосов и двигателя 32. Как показано, система 28 управления направлением бурения остается полностью вращаемой и размещается непосредственно под двигателем 32.

Когда система 34 измерений во время бурения размещается над двигателем 32, передача данных, в частности данных в режиме реального времени, от системы 28 управления требует передачи данных через забойный двигатель 32. Например, данные от системы 28 могут передаваться на систему 34 измерений во время бурения для передачи на поверхность посредством соответствующего способа телеметрии, такого, как рассмотренные выше. Разные системы телеметрии потенциально могут использоваться для передачи данных через забойный двигатель. Вместе с тем, один вариант осуществления использует множество приемопередатчиков 48, таких как беспроводные приемники/передатчики, как показано на Фигуре 4. В этом последнем варианте осуществления, по одному беспроводному приемопередатчику 48 установлено на каждом конце двигателя 32. Сообщение данных от ориентируемой системы 28 и на нее может проводиться посредством электромагнитной беспроводной телеметрии передачи данных между приемопередатчиками 48, расположенными над двигателем 32 и под ним. Беспроводная система является гибкой системой, обеспечивающей размещение дополнительных модулей и других устройств между приемопередатчиками 48 без воздействия на связь в режиме реального времени между системой 28 наведения и поверхностью. Вместе с тем, данные могут передаваться посредством других способов телеметрии, включающих в себя другие беспроводные способы, проводные индуктивные способы, ультразвуковые способы и другие подходящие способы телеметрии.

Как показано на Фигуре 5, система 44 каротажа во время бурения также может размещаться над двигателем 32. Система 44 может размещаться над двигателем 32 индивидуально или в комбинации с системой 34 измерений во время бурения. В показанном примере, система 34 и система 44 скользят с гибкой насосно-компрессорной трубой 24, но не вращаются. Связь между этими взаимозаменяемыми модулями может осуществляться посредством подходящих способов телеметрии, таких, как рассмотренные выше. Дополнительно к этому, связь между системой 28 управления и системой 34 измерений во время бурения и/или системой 44 каротажа во время бурения может осуществляться посредством проводных или беспроводных способов, как рассмотрено в предшествующем абзаце.

Модули 26 также могут содержать модуль осевого перемещения в виде осевого устройства 50, например системы скважинного трактора, движителя, толкателя, или другого подходящего устройства, соединенного между гибкой насосно-компрессорной трубой 24 и забойным двигателем 32, как показано на Фигуре 6. На Фигуре 6, система 52 скважинного трактора показана и установлена в нужное положение для содействия преодолению трения скольжения, связанного с гибкой насосно-компрессорной трубой 24. Использование системы 52 также улучшает передачу веса на буровое долото 30, что увеличивает расстояния отхода. Система 52 может использоваться в любом из вариантов осуществления, описанных в этом документе. Например, система 52 может соединяться над двигателем 32 и система 34 измерений во время бурения может соединяться между системой 28 управления и двигателем 32, как показано на Фигуре 6.

Осевое устройство 50 также может содержать систему 54 скважинного трактора непрерывного действия, как показано на Фигуре 7. Этот тип скважинного трактора способен создавать непрерывное движение и может выполняться с возможностью отбора мощности от забойного двигателя 32. Например, система 54 может содержать трубопровод прохождения потока и гусеничные тележки, выдвигающиеся посредством разницы давления, в то время как привод движения вперед осуществляется забойным двигателем 32. Этот тип системы скважинного трактора также может использоваться в любом из вариантов осуществления, описанных выше. Например, система 54 расположена над забойным двигателем 32, а система 28 управления и система 34 измерений во время бурения расположены под двигателем 32.

В другом варианте осуществления изобретения, показанном на Фигуре 8, модули 26 также могут содержать систему 44 каротажа во время бурения под двигателем 32 для вращательных или азимутальных измерений/отображений, систему 34 измерений во время бурения над двигателем 32 и под гибкой насосно-компрессорной трубой 24, а также альтернативное средство связи через/вокруг двигателя 32 (то есть не по гидроимпульсному каналу) для связи с высокоскоростной передачей данных.

В зависимости от конкретных буровых работ, система 20 гибкой насосно-компрессорной трубы может быть сконструирована в различных конфигурациях. Кроме того, использование модульных компонентов создает значительные возможности адаптации и гибкости в конструировании приемлемой компоновки низа бурильной колонны для данной среды и буровой работы. Фактическая величина и конструкция индивидуальных модулей может регулироваться по необходимости и желанию для облегчения конкретных типов буровых работ. Размер гибкой насосно-компрессорной трубы также может изменяться в зависимости от среды и необходимого ствола скважины, подлежащей бурению.

Соответственно, хотя только несколько вариантов осуществления настоящего изобретения подробно описаны выше, специалистам в области техники должно быть ясно, что многие модификации настоящего изобретения возможны без существенного отхода от идей этого изобретения. Соответственно, такие модификации предназначаются для включения в объем изобретения, заданный формулой изобретения.

Группа изобретений относится к области бурения наклонно направленных скважин для добычи нефтяных продуктов. Система бурения ствола скважины содержит гибкую насосно-компрессорную трубу, компоновку низа бурильной колонны, спускаемую в скважину на гибкой насосно-компрессорной трубе и имеющую модульную конструкцию с множеством отделяемых модулей, содержащих буровое долото, систему управления направлением бурения бурового долота, имеющую возможность обработки данных, и двигатель для привода системы управления направлением бурения и бурового долота. Указанная система управления является полностью вращаемой с буровым долотом. Обеспечивает непрерывный контроль траектории скважины. 2 н. и 13 з.п. ф-лы, 8 ил.

1. Система бурения ствола скважины, содержащая гибкую насосно-компрессорную трубу, компоновку низа бурильной колонны, спускаемую в скважину на гибкой насосно-компрессорной трубе и имеющую модульную конструкцию с множеством отделяемых модулей, содержащих буровое долото, систему управления направлением бурения бурового долота, имеющую возможность обработки данных, и двигатель для привода системы управления направлением бурения и бурового долота, при этом указанная система управления является полностью вращаемой с буровым долотом.

2. Система по п.1, в которой множество отделяемых модулей дополнительно содержит систему измерений во время бурения, установленную между двигателем и системой управления направлением бурения.

3. Система по п.1, в которой множество отделяемых модулей дополнительно содержит систему измерений во время бурения установленную над двигателем и не вращаемую вместе с двигателем.

4. Система по п.1 или 2, в которой множество отделяемых модулей дополнительно содержит систему каротажа во время бурения, установленную между двигателем и системой управления направлением бурения.

5. Система по п.1, в которой множество отделяемых модулей дополнительно содержит систему скважинного трактора с возвратно-поступательным перемещением, расположенную над двигателем и не вращаемую вместе с двигателем.

6. Система по п.1, в которой множество отделяемых модулей дополнительно содержит систему скважинного трактора непрерывного действия, расположенную над двигателем и не вращаемую вместе с двигателем.

7. Система по п.1, в которой множество отделяемых модулей дополнительно содержит пару беспроводных приемопередатчиков с одним приемопередатчиком на каждом конце двигателя.

8. Система по п.1, в которой система управления направлением бурения содержит, по меньшей мере, один датчик и контролер для обработки данных, полученных от, по меньшей мере, одного датчика.

9. Система по п.4, в которой система каротажа во время бурения используется для получения вращательных или азимутальных измерений.

10. Способ выполнения операций бурения ствола скважины, содержащий следующие стадии:

создание компоновки низа бурильной колонны с множеством модульных компонентов для выполнения операций бурения ствола скважины;

расположение системы управления направлением бурения, бурового долота и двигателя в множестве модульных компонентов так, что система управления направлением бурения находится между буровым долотом и двигателем; при этом указанная система содержит, по меньшей мере, один датчик и контролер для обработки данных, полученных от, по меньшей мере, одного датчика;

спуск компоновки низа бурильной колонны в скважину на гибкой насосно-компрессорной трубе;

вращение системы управления направления бурением;

передача на поверхность данных, полученных от, по меньшей мере, одного датчика и обработанных контролером указанной системы управления.

11. Способ по п.10, в котором дополнительно используют дополнительные модульные компоненты, расположенные между двигателем и системой управления направлением бурения.

12. Способ по п.11, в котором при использовании дополнительных модульных компонентов используют систему измерений во время бурения, расположенную между двигателем и системой управления направлением бурения.

13. Способ по п.10, в котором дополнительно используют систему измерений во время бурения, расположенную над двигателем и направляют сообщения между системой измерений во время бурения и системой управления направлением бурения.

14. Способ по п.12, в котором при использовании дополнительных модульных компонентов используют систему каротажа во время бурения, расположенную между двигателем и системой управления направлением бурения.

15. Способ п.10, в котором для спуска компоновки низа бурильной колонны в скважину используют скважинный трактор.

| US 6092610 А, 25.07.2000 | |||

| US 5394951 А, 07.05.1995 | |||

| СПОСОБ МАСС-РАЗДЕЛЕНИЯ ИОНОВ ПО ВРЕМЕНИ ПРОЛЕТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2398308C1 |

| ЗАБОЙНАЯ ТЕЛЕМЕТРИЧЕСКАЯ СИСТЕМА | 1994 |

|

RU2105880C1 |

| КОМПОНОВКА НИЗА БУРИЛЬНОЙ КОЛОННЫ ДЛЯ НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИНЫ | 1998 |

|

RU2148696C1 |

| US 5060737 А, 29.10.1991 | |||

| US 6446737 B1, 10.09.2002 | |||

| Индуктивный преобразователь деформаций | 1978 |

|

SU787886A1 |

Авторы

Даты

2012-02-27—Публикация

2007-05-09—Подача