Область техники, к которой относится изобретение

Изобретение относится к области соединения труб. Более конкретно изобретение относится к способу и устройству кольцевого уплотнения фланцев труб.

Уровень техники

В тех случаях, когда трубы должны быть соединены с помощью разъемных соединений, каждая труба снабжается фланцами, а фланцы скрепляются между собой болтами. Существует несколько разных типов фланцев, различаемых, в частности, исполнением уплотняемых поверхностей, предусмотренных на каждой опорной поверхности фланца. Например, соединительный выступ фланца имеет уплотняемую поверхность, которая выдвинута вперед относительно той части фланца, через которую проходят болты, причем соединительный выступ является либо гладким, либо имеет пологие кольцевые канавки. При использовании фланцев с соединительными выступами уплотнение помещается между соединительными выступами и удерживается на месте силами сжатия, создаваемыми болтами. Другое исполнение уплотнительной поверхности фланцев - фланцы с уплотнительной поверхностью с канавкой под уплотнение типа RTJ (стандарт ANSI - Американский институт стандартов - Ring Type Joint). Фланцы типа RTJ имеют на опорной поверхности кольцевую канавку. Между двумя фланцами типа RTJ в кольцевой канавке размещаются металлическое кольцо или кольцевое уплотнение, которое деформируется или "впрессовывается" между фланцами для обеспечения уплотнения. Силы сжатия, деформирующие кольцо, создаются затяжкой болтов.

В дополнение к различным типам фланцев существуют также различные классы фланцев, даже если это фланцы одного типа. Например, фланец с соединительным выступом для трубы диаметром 30 дюймов в соответствии с требованиями стандарта ANSI (Американского института стандартов) может относиться к разным классам, напрямую связанным с внутренним давлением в трубе. Размер уплотняемой поверхности для фланцев с соединительными выступами может слабо меняться от фланца к фланцу в зависимости от размера фланца, несмотря на то, что каждый фланец имеет центральный канал с одним и тем же внутренним диаметром. Точно так же глубина, ширина и/или расположение кольцевой канавки у фланцев типа RTJ может меняться в зависимости от класса давления в трубе или слабо отличаться от фланца к фланцу, несмотря на то, что каждый фланец имеет центральный канал с одним и тем же внутренним диаметром.

Для измерения расхода текучей среды (т.е. природного газа, нефти или воды) в трубопроводе используют ультразвуковые расходомеры. В некоторых случаях ультразвуковые расходомеры используются для измерения расхода текучей среды с целью его сохранения или перекачки, что требует особой аккуратности измерений. Для соблюдения точности ультразвуковых измерений новые расходомеры (и, возможно, вышедшие из ремонта) требуют лабораторной калибровки. Однако выбор типа фланцев и класса давления для расходомера зависит от клиента. Возникают ситуации, когда испытательная лаборатория имеет набор труб с внутренним диаметром, соответствующим требованиям стандартов для работы ультразвукового расходомера (т.е. 30 дюймов), но при этом лаборатория может иметь фланцы для различных типов уплотнений и/или для различных классов давления. Например, испытательная лаборатория может использовать фланцы типа RTJ, имеющие первый класс давления, а в калибруемом расходомере могут использоваться фланцы с соединительным выступом, предназначенные для иных классов давления, чем фланец типа RTJ. Испытательные лаборатории "по старинке" содержат целые наборы эталонных фланцев, имеющих разные исполнения присоединительных поверхностей для соединения с расходомером. Однако конструирование и хранение таких эталонов обходятся дорого, причем в некоторых случаях дороже самого калибруемого расходомера.

Раскрытие изобретения

Настоящее изобретение описывает устройство кольцевого уплотнения фланцев, включающее металлическое кольцо, снабженное первой уплотняемой поверхностью, определяющей первую плоскость, второй уплотняемой поверхностью, определяющей вторую плоскость, центральным отверстием, характеризующимся внутренним диаметром и выполненным по существу перпендикулярно первой и второй плоскостям, которые параллельны, первой канавкой, выполненной на первой уплотняемой поверхности и окружающей линию пересечения центрального отверстия и первой уплотняемой поверхности, второй канавкой, выполненной на второй уплотняемой поверхности и окружающей линию пересечения центрального отверстия и второй уплотняемой поверхности, группу обжимных элементов, связанных с металлическим кольцом, при этом каждый обжимной элемент из группы установлен проходящим через первую плоскость в радиальном направлении по периметру металлического кольца и с возможностью соосного расположения центрального отверстия с соответствующим отверстием фланца, а по меньшей мере один обжимной элемент из группы установлен с возможностью регулировки его положения относительно центрального отверстия. Первая уплотняемая поверхность может являться плоской и быть параллельной второй уплотняемой поверхности. Расстояние от каждого обжимного элемента группы до центрального отверстия может быть регулируемым. Кроме того, устройство дополнительно может включать группу фиксирующих узлов, в которой каждый фиксирующий узел связан с одним обжимным элементом из группы, снабженным отверстием с внутренней резьбой, и содержит корпус, связанный с металлическим кольцом и определяющий внутреннее пространство, и направляющий винт, установленный во внутреннем пространстве и ввинченный в отверстие связанного с ним обжимного элемента, при этом расстояние от каждого обжимного элемента из группы до центрального отверстия выбирается регулировкой направляющим винтом каждого фиксирующего узла. Также устройство дополнительно может включать группу фиксирующих узлов, в которой каждый фиксирующий узел связан с одним обжимным элементом из группы, снабженным первой частью, определяющей выемку первой глубины, и второй частью, связанной с первой частью и определяющей выемку второй глубины, другой в сравнении с первой глубиной, при этом по меньшей мере один фиксирующий узел связан с металлическим кольцом в первом положении, в котором первая часть обжимного элемента проходит через первую плоскость, а вторая часть установлена между первой и второй плоскостями. Фиксирующий узел может быть установлен с возможностью соединения с металлическим кольцом во втором положении, в котором вторая часть обжимного элемента проходит через первую плоскость, а первая часть установлена между первой и второй плоскостями. Также устройство может дополнительно включать группу фиксирующих узлов, в которой каждый фиксирующий узел связан с одним обжимным элементом из группы, снабженным отверстием с внутренней резьбой, первой частью, определяющей выемку первой глубины, второй частью, связанной с первой частью и определяющей выемку второй глубины, другой в сравнении с первой глубиной, и содержит корпус, связанный с металлическим кольцом и определяющий внутреннее пространство, направляющий винт, установленный во внутреннем пространстве и ввинченный в отверстие соответствующего обжимного элемента, при этом по меньшей мере один фиксирующий узел связан с металлическим кольцом в первом положении, в котором первая часть обжимного элемента проходит через первую плоскость, вторая часть установлена между первой и второй плоскостями, а расстояние от каждого обжимного элемента из группы до центрального отверстия выбирается посредством регулировки направляющего винта каждого фиксирующего узла. По меньшей мере один фиксирующий узел может быть установлен с возможностью соединения с металлическим кольцом во втором положении, в котором вторая часть обжимного элемента проходит на расстоянии от первой плоскости, а первая часть установлена между первой и второй плоскостями. Каждый обжимной элемент из группы дополнительно может содержать первую часть, определяющую выемку, выполненную с возможностью сопряжения с наружным диаметром соединительного выступа фланца, вторую часть, связанную с первой частью и установленную напротив первой части с возможностью сопряжения с канавкой фланца типа RTJ (фланца с уплотнительной поверхностью и канавкой под уплотнение). Кроме того, вторая часть обжимного элемента может определять выемку, выполненную с возможностью сопряжения с наружным диаметром соединительного выступа фланца. Каждый обжимной элемент из группы может проходить через первую плоскость и быть перпендикулярным ей.

Также изобретение описывает способ кольцевого уплотнения фланцев, включающий размещение устройства кольцевого уплотнения на уплотняемой поверхности первого фланца, центровку устройства кольцевого уплотнения относительно центрального канала, проходящего через первый фланец, которую осуществляют посредством регулировки положения по меньшей мере одного обжимного элемента совместно с устройством кольцевого уплотнения, и соединение второго фланца с первым фланцем посредством устройства кольцевого уплотнения, которое устанавливают между фланцами, при этом первый и второй фланцы имеют внутренние отверстия по существу одного диаметра и по меньшей мере одну характеристику, выбранную из группы, включающей различные классы давлений и различные исполнения уплотняемых поверхностей. Согласно еще одному варианту осуществления изобретения центровку дополнительно осуществляют посредством регулировки направляющего винта, связанного с обжимным элементом. Также способ может дополнительно включать выравнивание обжимного элемента относительно устройства кольцевого уплотнения до его установки. Выравнивание может осуществляться посредством сопряжения обжимного элемента с наружным диаметром соединительного выступа фланца. Также выравнивание может осуществляться посредством сопряжения обжимного элемента с кольцевой канавкой фланца типа RTJ.

Еще один вариант настоящего изобретения описывает устройство кольцевого уплотнения фланцев, включающее средство фиксации первого и второго уплотнительных колец относительно первого и второго фланцев, соответственно, определения центрального канала, проходящего через окружность, определяемую каждым уплотнительным кольцом, и средство центровки средства фиксации относительно первого фланца, связанное со средством фиксации. Средство центровки может дополнительно содержать по меньшей мере один элемент соединения с уплотняемой поверхностью первого фланца и по меньшей мере один элемент регулировки расстояния между элементами соединения и наружным диаметром центрального канала. Также средство центровки дополнительно может содержать по меньшей мере один элемент соединения наружного диаметра соединительного выступа фланца, по меньшей мере один элемент соединения с канавкой фланца типа RTJ и по меньшей мере один элемент выборочной установки одного элемента соединения для взаимодействия с уплотняемой поверхностью первого фланца. Еще в одном варианте осуществления средство центровки может дополнительно содержать по меньшей мере три элемента соединения с уплотняемой поверхностью первого фланца, радиально расположенные по периметру средства фиксации.

Краткое описание чертежей

Для подробного описания примерных вариантов осуществления изобретения будут использоваться сопровождающие чертежи, в которых:

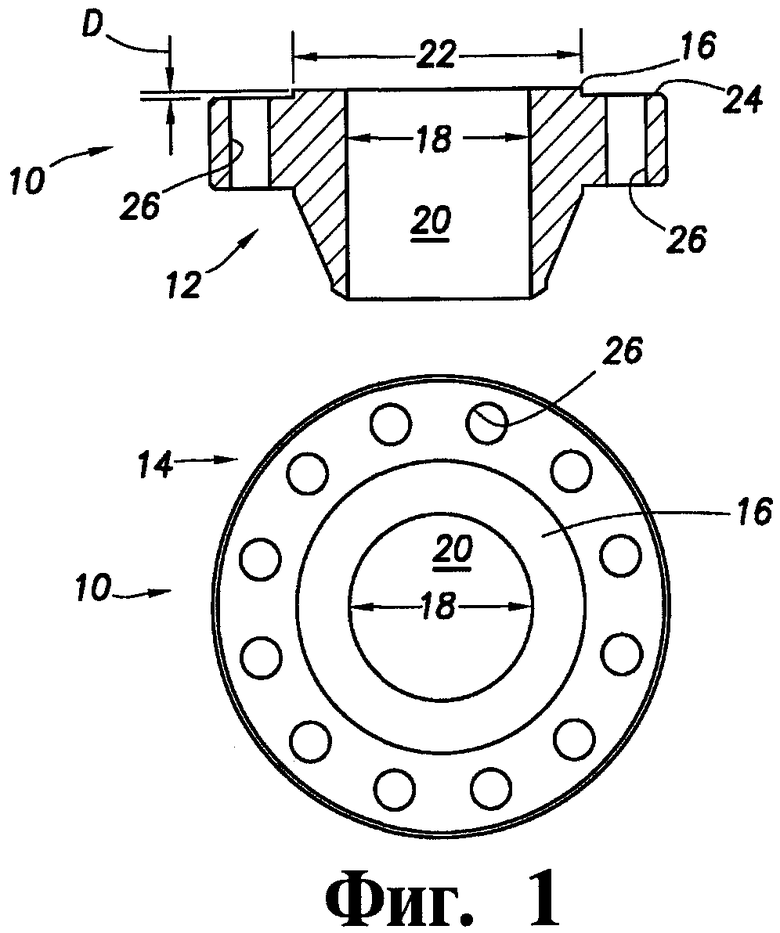

Фиг.1 показывает фланец с соединительным выступом;

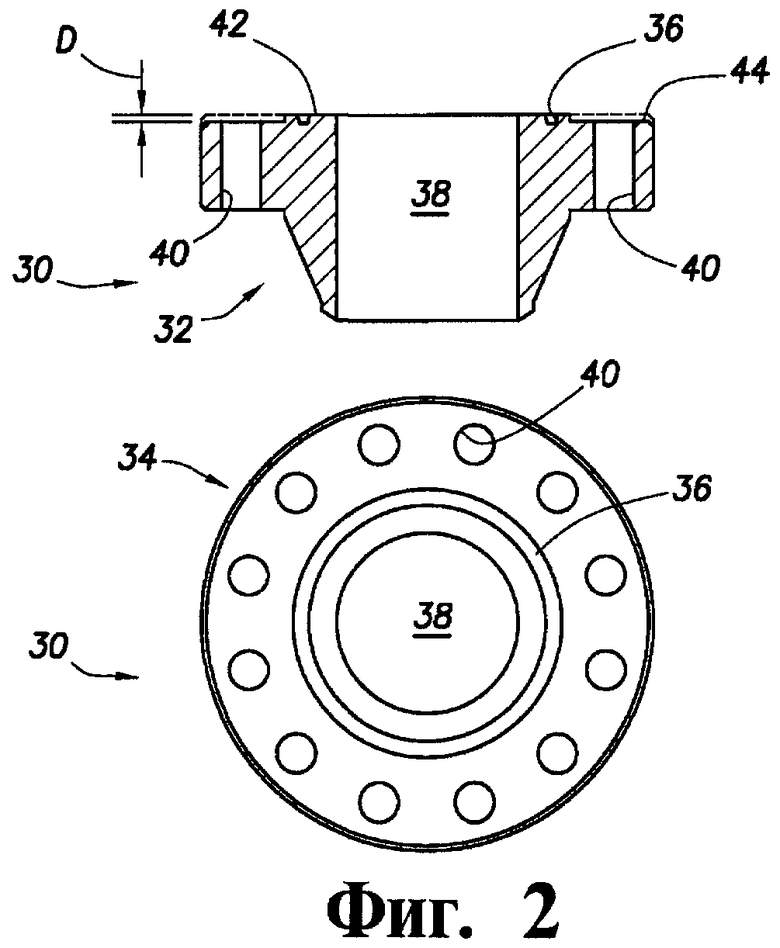

Фиг.2 показывает фланец типа RTJ;

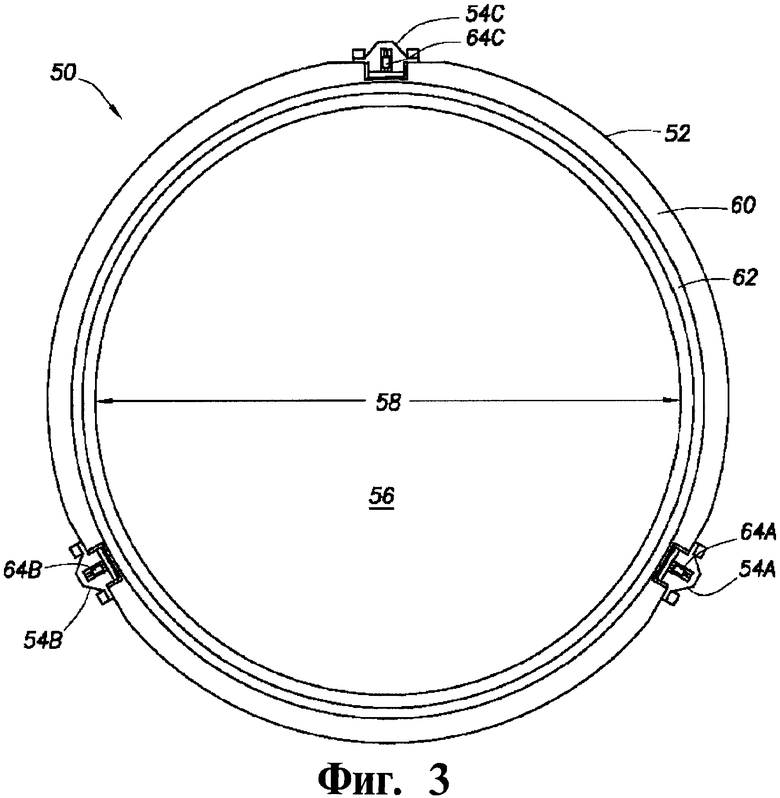

Фиг.3 показывает устройство кольцевого уплотнения фланца в соответствии с по меньшей мере некоторыми вариантами осуществления;

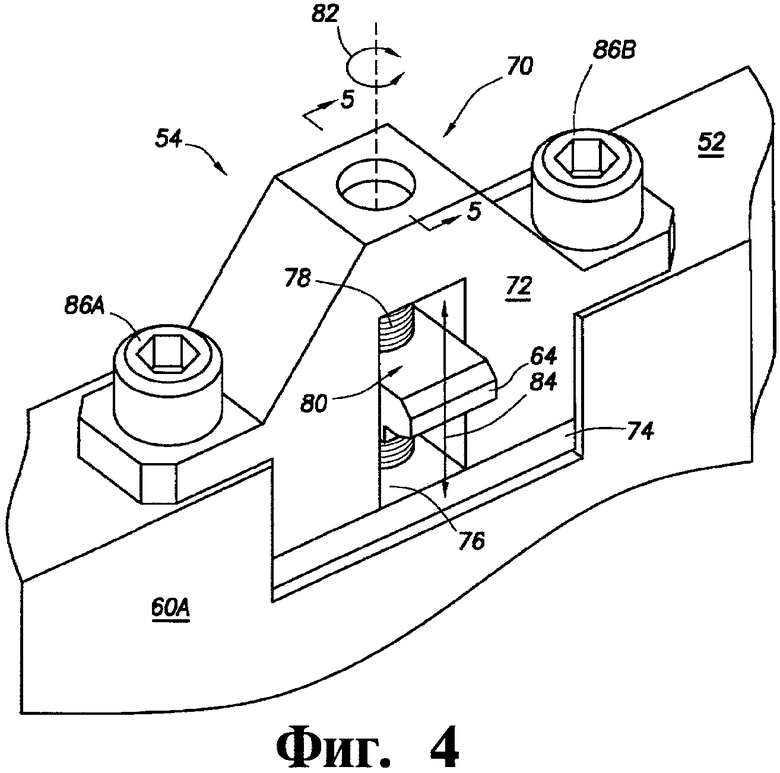

Фиг.4 показывает изометрическую проекцию фиксирующего узла в соответствии с по меньшей мере некоторыми вариантами осуществления;

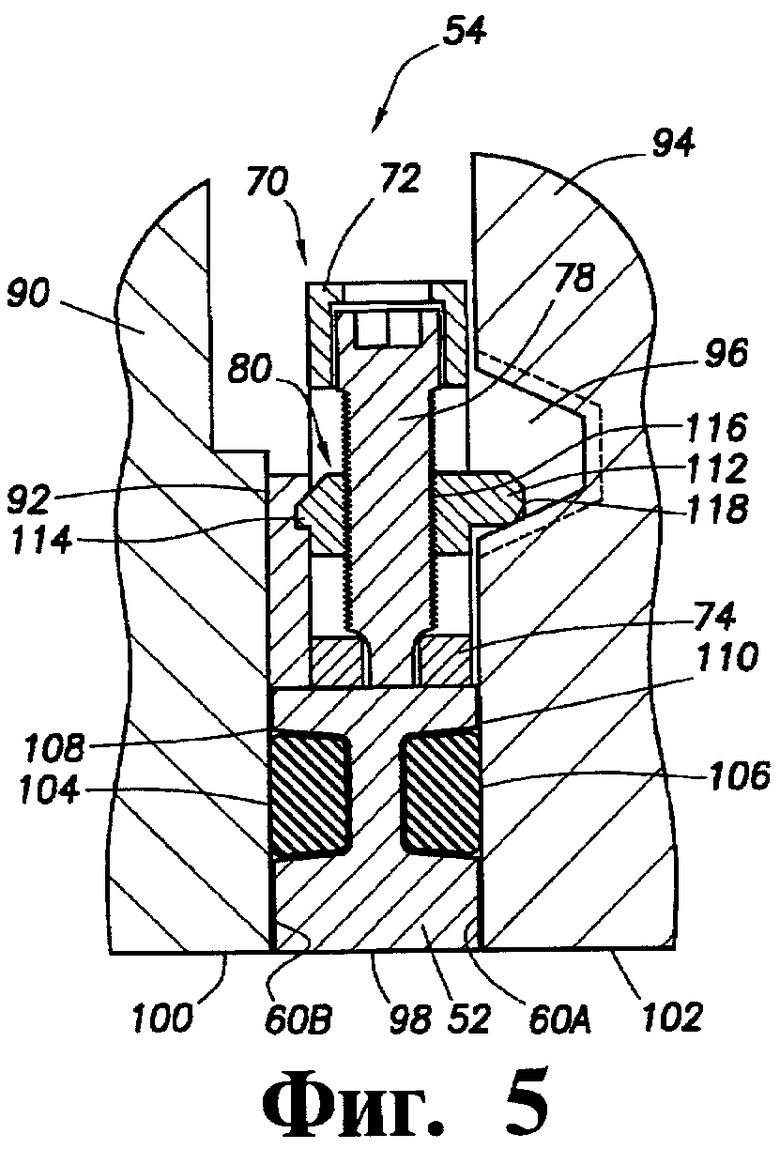

Фиг.5 показывает поперечное сечение фиксирующего узла вдоль плоскости 5-5, отмеченной на фиг.4;

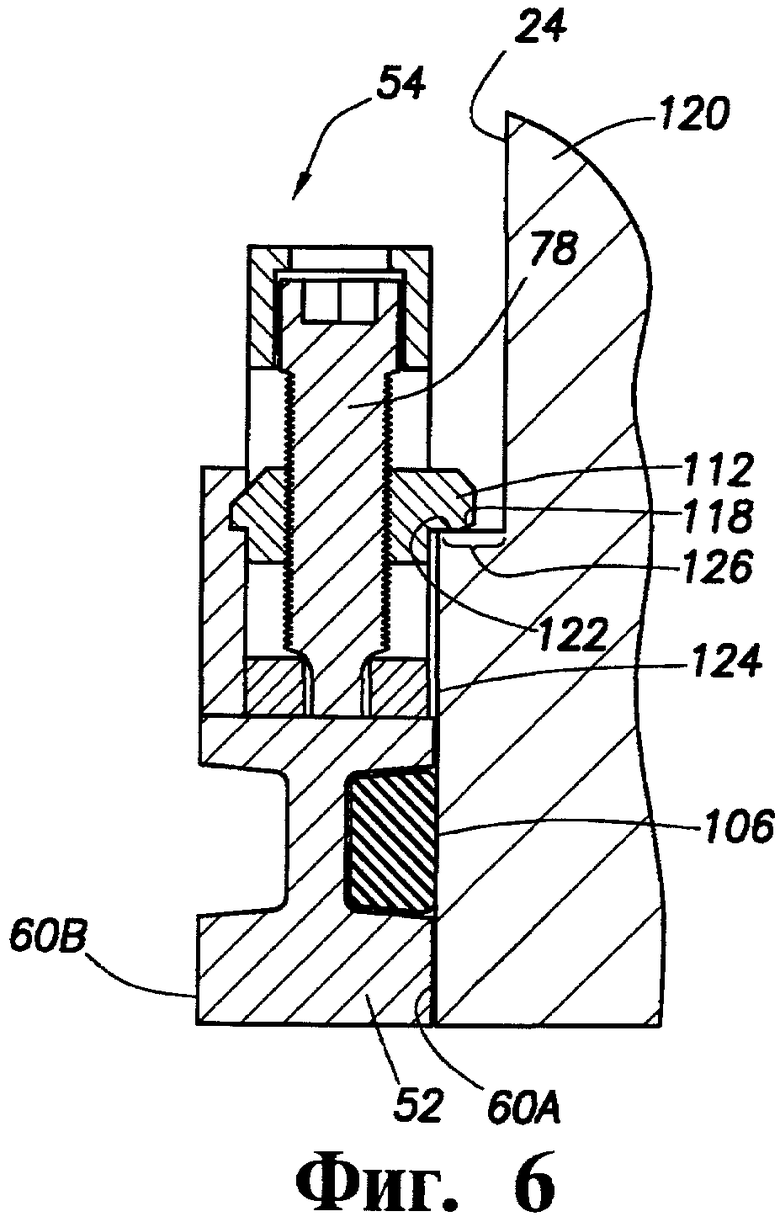

Фиг.6 показывает поперечное сечение фиксирующего узла, взаимодействующего с фланцем с соединительным выступом;

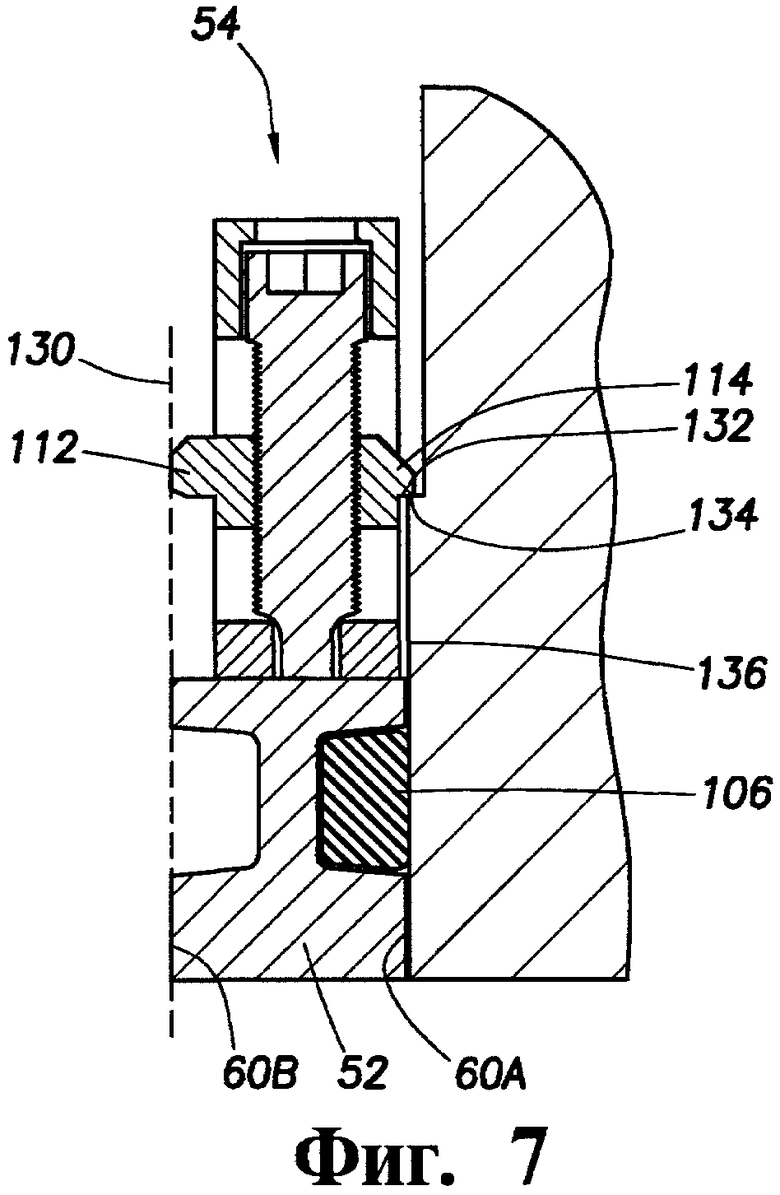

Фиг.7 показывает поперечное сечение фиксирующего узла, взаимодействующего с фланцем с соединительным выступом в случае, когда соединительный выступ выдвинут вперед меньше, чем показано на фиг.6:

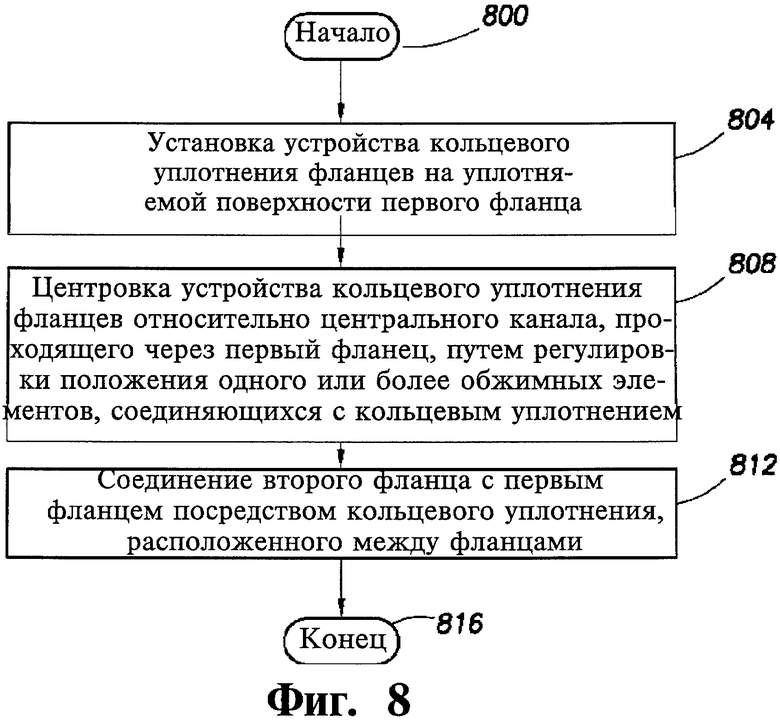

Фиг.8 иллюстрирует способ в соответствии с по меньшей мере некоторыми вариантами осуществления изобретения.

Осуществление изобретения

В дальнейшем описании и пунктах формулы изобретения используются принятые термины, обозначающие компоненты устройства. Специалист в области техники поймет, что разработчики и производители расходомеров могут обозначать одни и те же компоненты разными терминами. Данный документ не имеет цели разграничивать компоненты, которые различаются названиями, а не функциями.

В последующем описании и пунктах формулы изобретения термины "включающий" и "содержащий" используются в широком смысле и должны пониматься как "включающий в себя, но не ограниченный этим". Так же и термин "соединение, связь" может подразумевать как прямое, так и непрямое соединение. Таким образом, если первое устройство связано со вторым устройством, эта связь может быть как прямой, так и непрямой, т.е. содержать промежуточные устройства и соединения.

Последующее описание относится к различным вариантам осуществления изобретения. Хотя одно или несколько этих вариантов являются предпочтительными, обсуждаемые варианты не должны восприниматься или каким-либо образом использоваться в качестве ограничений предмета изобретения. Специалист в области техники поймет, что последующее описание ориентировано на широкое применение, т.е. описание любого варианта осуществления изобретения представляет собой только пример этого варианта и не может быть интерпретировано как исчерпывающее перечисление всего содержания предмета изобретения.

Различные варианты осуществления изобретения представляют собой устройство кольцевого уплотнения фланцев, которое обеспечивает соединение фланцев различных типов (например, фланцев с соединительным выступом и фланцев с уплотнительной поверхностью с канавкой под уплотнение (RTJ-фланцев)), в некоторых случаях различающихся классами давления, без необходимости в переходниках или лабораторных эталонах. Например, устройство кольцевого уплотнения фланцев в различных вариантах его осуществления допускает соединение расходомера (например, ультразвукового расходомера), имеющего фланец с соединительным выступом класса 150 стандарта ANSI, с трубопроводом испытательной лаборатории, имеющим класса типа RTJ стандарта 900 ANSI. Прежде чем перейти к описанию вариантов устройства кольцевого уплотнения фланцев, скажем несколько слов об этих двух характерных типах фланцев.

Фиг.1 показывает фланец 10 с соединительным выступом, используемый с устройством кольцевого уплотнения фланца различных вариантов (не показанным на фиг.1). В частности, фиг.1 показывает поперечное сечение 12 и вид сверху 14 фланца 10 с соединительным выступом. Уплотняемой поверхностью этого фланца является соединительный выступ 16. Соединительный выступ 16 характеризуется внутренним диаметром 18 центрального отверстия или центрального канала 20 и наружным диаметром 22 соединительного выступа 16. Как следует из самого названия, соединительный выступ выступает над торцевой поверхностью 24 болта на размер "D", который может быть разным в зависимости от класса давления фланца. Например, некоторым классам давления соответствует размер выступа D, равный 0.06 дюйма (1.524 мм), а классам более высокого давления соответствует размер выступа D, равный 0.25 дюйма (6.35 мм). Когда два фланца с соединительным выступом соединяются, уплотняющий материал заполняет пространство между двумя уплотняемыми поверхностями, в силу чего достигается уплотнение под действием сжимающих сил, создаваемых затяжкой болтов в болтовых отверстиях 26.

Фиг.2 показывает фланец типа RTJ 30, предназначенный для работы с устройством кольцевого уплотнения фланцев различных вариантов (не показано на фиг.2). В частности, фиг.2 показывает поперечное сечение 32 и вид сверху 34 фланца типа RTJ 30. Уплотняемой поверхностью фланцев типа RTJ является кольцевая канавка 36. Кольцевая канавка 36 находится между центральным каналом 38 и отверстиями 40 болта. В некоторых конструкциях фланцев типа RTJ поверхность 42, внутри которой вырезана кольцевая канавка 36, также выступает над торцевой поверхностью 44 болта на размер "D", но такой выступ не является необходимым. Ширина, глубина и/или диаметр кольцевой канавки 36 могут различаться в зависимости от класса давления, причем более высоким классам давления соответствуют более крупные кольцевые канавки (и соответственно более крупные уплотняющие металлические кольца). Когда два фланца типа RTJ соединяются, уплотняющие металлические кольца помещается между фланцами, по меньшей мере частично заполняя кольцевые канавки 36 каждого фланца. Уплотнение достигается за счет деформирования уплотняющего металлического кольца силами сжатия, создаваемыми болтами в отверстиях 40 болта. Дальнейшее описание относится к вариантам осуществления устройства кольцевого уплотнения фланцев.

Фиг.3 показывает вид сверху устройства 50 кольцевого уплотнения фланцев в соответствии с по меньшей мере некоторыми вариантами осуществления изобретения. В частности, фиг.3 показывает устройство 50 кольцевого уплотнения фланцев, включающее в себя металлическое кольцо 52 и группу фиксирующих узлов 54 (54А, 54В, 54С). В некоторых вариантах осуществления изобретения металлическое кольцо 52 изготавливается из углеродистой стали. В других вариантах, предназначенных для соединений, работающих при низких давлениях, с тем же успехом могут применяться другие металлы (например, алюминий). Металлическое кольцо 52 характеризуется центральным отверстием 56, имеющим внутренний диаметр 58. Устройство 50 кольцевого уплотнения фланцев содержит уплотняемую поверхность 60, определяемую плоскостью (на фиг.3 эта плоскость параллельна плоскости страницы). Центральное отверстие 56 должно быть строго перпендикулярно плоскости, определяемой уплотняемой поверхностью 60 (т.е. перпендикулярна в пределах технологического допуска). Металлическое кольцо 52 содержит вторую (не видимую на фиг.3) уплотняемую поверхность с противоположной стороны металлического кольца 52, которая также определяется плоскостью. В некоторых вариантах осуществления изобретения плоскости, определяемые первой уплотняемой поверхностью 60 и второй уплотняемой поверхностью, являются строго плоскими (т.е. плоскими в пределах технологического допуска) и строго параллельными (т.е. параллельными в пределах технологического допуска).

Металлическое кольцо 52 содержит канавку 62 под уплотнительное кольцо, которая окружает линию пересечения центрального отверстия 56 и уплотняемой поверхности 60. Опять же, хотя это и не видно на фиг.3, вторая уплотняющая поверхность на противоположной стороне тоже имеет кольцевую канавку под уплотнительное кольцо. В вариантах осуществления изобретения, предназначенных для использования упругих уплотнительных колец диаметром 0.5 дюйма (12.7 мм), каждая канавка 62 под уплотнительное кольцо на уплотняемой поверхности 60 имеет глубину 0.375 дюйма (9.525 мм), ширину 0.560 дюйма (14.224 мм) и имеет угол в 5 градусов (канавка в металлическом кольце 52 становится более узкой с глубиной). Однако могут применяться уплотнительные кольца и других диаметров, так же как могут меняться и ширина, глубина и/или угол канавок под уплотнительное кольцо.

Устройство 50 кольцевого уплотнения фланцев дополнительно содержит группу фиксирующих узлов 54. В предпочтительном варианте осуществления изобретения, показанном на фиг.3, использованы три таких фиксирующих узла 54 (54А, 54В, 54С), равноудаленных друг от друга и расположенных радиально на наружном диаметре металлического кольца 52. Хотя здесь показаны только три фиксирующих узла 54, с тем же успехом можно использовать большее или меньшее число фиксирующих узлов. Каждый фиксирующий узел содержит часть 64 (64А, 64В, 64С) обжимного элемента. Взаимодействие части 64 обжимного элемента с металлическим кольцом 52 подробно обсуждается далее, здесь же отметим, что каждая часть обжимного элемента проходит через плоскость, определяемую уплотняемой поверхностью 60 (т.е. через плоскость страницы). В некоторых вариантах осуществления изобретения часть 64 обжимного элемента фиксирующего узла 54 изготавливается из углеродистой стали, но в других вариантах (например, при меньшем диаметре металлических колец) части 64 обжимного элемента могут быть изготовлены из других материалов (например, из алюминия или пластмассы).

Фиг.4 представляет изометрическую проекцию фиксирующего узла 54 в соответствии с по меньшей мере некоторыми вариантами осуществления изобретения. В частности, фиг.4 показывает, что фиксирующие узлы в соответствии с по меньшей мере некоторыми вариантами осуществления изобретения включает в себя корпус 70, состоящий из верхней части 72 корпуса и нижней части 74 корпуса. Корпус определяет внутреннее пространство 76, внутри которого находится направляющий винт 78. Направляющий винт 78 представляет собой ось с наружной резьбой, а обжимной элемент 80 содержит отверстие с внутренней резьбой. Как показано на фиг.4, обжимной элемент 80 навинчен на направляющий винт 78 посредством отверстия. При вращении направляющего винта 78, как показано стрелкой 82, положение обжимного элемента 80 может быть отрегулировано, как показано стрелкой 84. Обжимной элемент 80 содержит группу частей, но на изометрической проекции, приведенной на фиг.4, видна только часть 64 обжимного элемента.

Фиг.5 показывает поперечное сечение фиксирующего узла 54 в плоскости 5-5, отмеченной на фиг.4. Кроме того, на фиг.5 показаны части двух фланцев, имеющих разные уплотняемые поверхности, находящиеся в связи с фиксирующим узлом 54 и металлическим кольцом 52. В частности, фиг.5 показывает часть фланца 90 с соединительным выступом, имеющим уплотняемую поверхность в форме выступающей поверхности 92 и часть RTJ-фланца 94, имеющую уплотняемую поверхность в форме кольцевой канавки 96. Внутренний диаметр 98 центрального отверстия металлического кольца 52 выполнен совмещенным с внутренними диаметрами 100 и 102 фланца 90 с соединительным выступом и RTJ-фланца 94, соответственно. Два уплотнительных кольца 104 и 106 находятся внутри канавок 108 и 110 для уплотнительных колец, соответственно. Под действием сжимающих сил, создаваемых болтами, стягивающими фланцы, уплотнительные кольца 104 и 106 зажимаются между фланцами и, соответственно, между канавками под уплотнительные кольца, что и создает уплотнение.

Продолжим описание фиг.5, корпус 70 фиксирующего узла 54 содержит верхнюю часть 72 корпуса и нижнюю часть 74 корпуса. Разборная конструкция корпуса позволяет в процессе сборки установить направляющий винт 78 и обжимной элемент 80 во внутреннем пространстве корпуса. После установки различных внутренних деталей нижняя часть 74 корпуса соединяется с верхней частью 72 корпуса с помощью крепежа (например, болтов), сварки или эпоксидной смолы. Вариант, в котором поверхность разъема корпуса 70 находится в нижней части корпуса, является чисто иллюстративным. Корпус 70 может иметь поверхность разъема с равным успехом в любом месте, которое позволяет установку направляющего винта 78 и обжимного элемента 80. Обжимной элемент 80 содержит большую часть 112, малую часть 114 и отверстие 116 с внутренней резьбой. В предпочтительном варианте, показанном на фиг.5, большая часть 112 выполнена с возможностью прохождения через плоскость, определяемую уплотняемой поверхностью 60А для взаимодействия или зацепления с частью уплотняемой поверхности фланца типа RTJ 94. В частности, снабженная фасками 118 большая часть 112 обжимного элемента контактирует и/или связана с кольцевой канавкой 96. Размер кольцевой канавки 96 может быть различным у фланцев типа RTJ, принадлежащих к разным классам давления (что проиллюстрировано пунктирной линией). В случае, если устройство 50 кольцевого уплотнения фланцев используется с фланцем типа RTJ, имеющим больший размер кольцевой канавки 96, но тот же внутренний диаметр центрального канала, положение обжимного элемента 80 может быть соответственно изменено с помощью направляющего винта 78 для обеспечения контакта большой части 112 со стенкой кольцевой канавки 96. В конструкции, представленной на фиг.5, малая часть 114 обжимного элемента находится противоположно большой части 112 обжимного элемента и полностью помещается между плоскостями, которые определены уплотняемыми поверхностями 60А и 60В.

Фиг.6 показывает поперечное сечение, вид сзади фиксирующего узла 54, аналогично представленному на фиг 5. На фиг.6 изображена часть фланца 120 с соединительным выступом в сборе с большой частью 112 обжимного элемента. В частности, дополнительно к фаске 118 большая часть 112 обжимного элемента определяет выемку 122. Выемка 122 выполнена для контакта и/или соединения с наружным диаметром соединительного выступа 124 фланца 120 с соединительным выступом. Таким образом, большая часть 112 обжимного элемента может быть использована в качестве крепления к кольцевой канавке фланца типа RTJ или соединительному выступу фланца с соединительным выступом. В предпочтительном варианте осуществления изобретения, показанном на фиг.6, выступ 126 может иметь размер 0.25 дюйма (6.35 мм) и, соответственно, большая часть 112 обжимного элемента оказывается достаточно длинной для взаимодействия с кольцевой канавкой фланца типа RTJ (фиг.5), а выемка 122 оказывается достаточно короткой, чтобы ее можно было использовать с показанным фланцем с соединительным выступом. Однако величина выступа 126 относительно торцевой поверхности 24 болта может меняться в зависимости от класса давления фланца. Для более низких классов давлений размер выступа 126 может быть значительно меньше чем 0.25 дюйма (6.35 мм), и в этих обстоятельствах большая часть 112 обжимного элемента, если используется, может удерживать металлическое кольцо 52 и/или уплотнительное кольцо 106 на расстоянии от уплотняемой поверхности фланца.

В тех случаях, когда большая часть 112 обжимного элемента оказывается слишком длинной, часть обжимного элемента 80, проходящая через плоскость уплотняющей поверхности 60А, может быть заменена путем переустановки фиксирующего узла 54. Возвратившись ненадолго к фиг.4, можно видеть, что фиксирующий узел 54 удерживается на своем месте на металлическом кольце 52 посредством группы болтов 86 (86А, 86В). При использовании устройства кольцевого уплотнения фланцев, для которого большая часть 112 обжимного элемента оказывается слишком длинной, фиксирующий узел 54 может быть снят (путем откручивания болтов 86), повернут на 180 градусов и вновь установлен на металлическое кольцо 52. Фиг.7 показывает поперечное сечение, вертикальную проекцию фиксирующего узла 54, повернутого относительно металлического кольца 52. В частности, поворот фиксирующего узла 54 приводит к тому, что малая часть 114 обжимного элемента проходит через плоскость уплотняемой поверхности 60А, а большая часть 112 обжимного элемента находится между плоскостями, определяемыми уплотняемыми поверхностями 60А и 60В, соответственно (плоскость иллюстрируется пунктирной линией 130). Малая часть 114 обжимного элемента определяет выемку 132. Глубина выемки 132 для малой части 114 обжимного элемента меньше, чем у выемки 122 для большой части 112 обжимного элемента. Выемка 132 выполнена для контакта и/или соединения с наружным диаметром 134 соединительного выступа 136 фланца. Выступ 136 (фиг.7) существенно меньше, чем показано на фиг.6 (выступ может быть 0.06 дюйма (1.524 мм)), что делает большую часть 112 обжимного элемента неподходящей для использования.

Необходимо сказать несколько дополнительных слов со ссылками одновременно на фиг.6 и 7. На фиг.6 и 7 показан только один фланец, непосредственно взаимодействующий с частью обжимного элемента, проходящей через плоскость, определяемую уплотняемой поверхностью 60А. Хотя второй фланец не показан как на фиг.6, так и на фиг.7, отметим, что второй фланец, связанный с первым фланцем по уплотняемой поверхности 60В, может относиться к различным типам фланцев.

Фиг.8 иллюстрирует способ кольцевого уплотнения фланцев в соответствии с по меньшей мере некоторыми вариантами осуществления изобретения. В частности, на фиг.8 отмечено начало (блок 800) процесса установки устройства кольцевого уплотнения фланцев на уплотняемой поверхности первого фланца (блок 804). Например, устройство кольцевого уплотнения может быть размещено на соединительном выступе фланца с соединительным выступом или в кольцевой канавке RTJ-фланца. Далее, кольцевое уплотнение центрируется относительно центрального канала, проходящего через первый фланец путем регулировки положения одного или более обжимных элементов, связанных с кольцевым уплотнением (блок 808). В некоторых вариантах осуществления изобретения центрирование кольцевого уплотнения содержит регулировку направляющего винта, связанного с каждым обжимным элементом. Наконец, второй фланец связан с первым фланцем посредством кольцевого уплотнения, расположенного между фланцами (блок 812), что означает конец способа (блок 816). Фланцы, которые должны быть соединены, должны иметь одинаковые диаметры центральных отверстий, но могут иметь разные конструкции уплотняемых поверхностей и/или могут принадлежать к разным классам давлений.

Использование устройства кольцевого уплотнения фланцев различных вариантов может исключить или по меньшей мере уменьшить число переходников или фланцевых эталонов, которые должна использовать испытательная лаборатория. Кроме того, даже в тех случаях, когда конструкция фланцев и классы давления фланцев у испытуемого расходомера и лабораторного оборудования одни и те же, стоимость уплотнений или металлических уплотняющих колец (1000 долларов для уплотнения большого диаметра или металлического уплотняющего кольца большого диаметра) может быть сведена к нулю благодаря многократному использованию устройства кольцевого уплотнения фланцев различных вариантов.

Приведенное выше описание предназначено для иллюстрации принципов работы и различных вариантов осуществления настоящего изобретения. Для специалистов в области техники, понявших содержание изобретения, очевидны возможности многочисленных вариаций и модификаций описанной конструкции. Например, в некоторых вариантах осуществления изобретения уплотняемые поверхности металлического кольца являются плоскими, однако уплотняемые поверхности могут и не быть плоскостями, т.е. могут иметь другую форму (быть выгнутыми или вогнутыми поверхностями). Отсюда следует, что уплотнение может осуществляться не только по плоскости, описанной здесь в качестве уплотняемой поверхности, но и по поверхностям других форм (например, по вершине выгнутой поверхности или по дну вогнутой поверхности. Предполагается, что следующие пункты формулы изобретения будут интерпретироваться с учетом включения в них всех подобных вариантов и модификаций.

Изобретение относится к уплотнительной технике. Устройство кольцевого уплотнения фланцев включает в себя металлическое кольцо и группу обжимных элементов. Металлическое кольцо имеет центральное отверстие, которое определяет внутренний диаметр, первую уплотняемую поверхность, которая определяет первую плоскость, вторую уплотняемую поверхность, которая определяет вторую плоскость, первую канавку на первой уплотняемой поверхности и вторую канавку на второй уплотняемой поверхности. Группа обжимных элементов связана с металлическим кольцом. По меньшей мере, один обжимной элемент из группы выполнен с возможностью регулировки положения относительно центрального отверстия и обжимные элементы выполнены с возможностью соосного расположения центрального отверстия с соответствующим отверстием фланца. Изобретение повышает надежность уплотнения фланцев. 3 н. и 17 з.п. ф-лы, 8 ил.

1. Устройство кольцевого уплотнения фланцев, включающее металлическое кольцо, снабженное первой уплотняемой поверхностью, определяющей первую плоскость, второй уплотняемой поверхностью, определяющей вторую плоскость, центральным отверстием, характеризующимся внутренним диаметром и выполненным, по существу, перпендикулярно первой и второй плоскостям, которые параллельны, первой канавкой, выполненной на первой уплотняемой поверхности и окружающей линию пересечения центрального отверстия и первой уплотняемой поверхности, второй канавкой, выполненной на второй уплотняемой поверхности и окружающей линию пересечения центрального отверстия и второй уплотняемой поверхности, группу обжимных элементов, связанных с металлическим кольцом, при этом каждый обжимной элемент из группы установлен проходящим через первую плоскость в радиальном направлении по периметру металлического кольца и с возможностью соосного расположения центрального отверстия с соответствующим отверстием фланца, а по меньшей мере один обжимной элемент из группы установлен с возможностью регулировки его положения относительно центрального отверстия.

2. Устройство по п.1, в котором первая уплотняемая поверхность является плоской и параллельна второй уплотняемой поверхности.

3. Устройство по п.1, в котором расстояние от каждого обжимного элемента группы до центрального отверстия является регулируемым.

4. Устройство по п.1, которое дополнительно включает группу фиксирующих узлов, в которой каждый фиксирующий узел связан с одним обжимным элементом из группы, снабженным отверстием с внутренней резьбой, и содержит корпус, связанный с металлическим кольцом и определяющий внутреннее пространство, и направляющий винт, установленный во внутреннем пространстве и ввинченный в отверстие связанного с ним обжимного элемента, при этом расстояние от каждого обжимного элемента из группы до центрального отверстия выбирается регулировкой направляющим винтом каждого фиксирующего узла.

5. Устройство по п.1, которое дополнительно включает группу фиксирующих узлов, в которой каждый фиксирующий узел связан с одним обжимным элементом из группы, снабженным первой частью, определяющей выемку первой глубины, и второй частью, связанной с первой частью и определяющей выемку второй глубины, другой в сравнении с первой глубиной, при этом по меньшей мере один фиксирующий узел связан с металлическим кольцом в первом положении, в котором первая часть обжимного элемента проходит через первую плоскость, а вторая часть установлена между первой и второй плоскостями.

6. Устройство по п.5, в котором фиксирующий узел установлен с возможностью соединения с металлическим кольцом во втором положении, в котором вторая часть обжимного элемента проходит через первую плоскость, а первая часть установлена между первой и второй плоскостями.

7. Устройство по п.1, которое дополнительно включает группу фиксирующих узлов, в которой каждый фиксирующий узел связан с одним обжимным элементом из группы, снабженным отверстием с внутренней резьбой, первой частью, определяющей выемку первой глубины, второй частью, связанной с первой частью и определяющей выемку второй глубины, другой в сравнении с первой глубиной, и содержит корпус, связанный с металлическим кольцом и определяющий внутреннее пространство, направляющий винт, установленный во внутреннем пространстве и ввинченный в отверстие соответствующего обжимного элемента, при этом по меньшей мере один фиксирующий узел связан с металлическим кольцом в первом положении, в котором первая часть обжимного элемента проходит через первую плоскость, вторая часть установлена между первой и второй плоскостями, а расстояние от каждого обжимного элемента из группы до центрального отверстия выбирается посредством регулировки направляющего винта каждого фиксирующего узла.

8. Устройство по п.7, в котором по меньшей мере один фиксирующий узел установлен с возможностью соединения с металлическим кольцом во втором положении, в котором вторая часть обжимного элемента проходит на расстоянии от первой плоскости, а первая часть установлена между первой и второй плоскостями.

9. Устройство по п.1, в котором каждый обжимной элемент из группы дополнительно содержит первую часть, определяющую выемку, выполненную с возможностью сопряжения с наружным диаметром соединительного выступа фланца, вторую часть, связанную с первой частью и установленную напротив первой части с возможностью сопряжения с канавкой фланца типа RTJ (стандарт ANSI - Американский институт стандартов - Ring Type Joint - фланца с уплотнительной поверхностью и канавкой под уплотнение).

10. Устройство по п.9, в котором вторая часть обжимного элемента определяет выемку, выполненную с возможностью сопряжения с наружным диаметром соединительного выступа фланца.

11. Устройство по п.1, в котором каждый обжимной элемент из группы проходит через первую плоскость и перпендикулярно ей.

12. Способ кольцевого уплотнения фланцев, включающий размещение устройства кольцевого уплотнения на уплотняемой поверхности первого фланца, центровку устройства кольцевого уплотнения относительно центрального канала, проходящего через первый фланец, которую осуществляют посредством регулировки положения по меньшей мере одного обжимного элемента совместно с устройством кольцевого уплотнения, и соединение второго фланца с первым фланцем посредством устройства кольцевого уплотнения, которое устанавливают между фланцами, при этом первый и второй фланцы имеют внутренние отверстия, по существу, одного диаметра и по меньшей мере одну характеристику, выбранную из группы, включающей различные классы давлений и различные исполнения уплотняемых поверхностей.

13. Способ по п.12, в котором центровку дополнительно осуществляют посредством регулировки направляющего винта, связанного с обжимным элементом.

14. Способ по п.12, который дополнительно включает выравнивание обжимного элемента относительно устройства кольцевого уплотнения до его установки.

15. Способ по п.14, в котором выравнивание осуществляют посредством сопряжения обжимного элемента с наружным диаметром соединительного выступа фланца.

16. Способ по п.14, в котором выравнивание осуществляют посредством сопряжения обжимного элемента с кольцевой канавкой фланца типа RTJ.

17. Устройство кольцевого уплотнения фланцев, включающее средство фиксации первого и второго уплотнительных колец относительно первого и второго фланцев, соответственно определения центрального канала, проходящего через окружность, определяемую каждым уплотнительным кольцом, и средство центровки средства фиксации относительно первого фланца, связанное со средством фиксации.

18. Устройство по п.17, в котором средство центровки дополнительно содержит по меньшей мере один элемент соединения с уплотняемой поверхностью первого фланца и по меньшей мере один элемент регулировки расстояния между элементами соединения и наружным диаметром центрального канала.

19. Устройство по п.18, в котором средство центровки дополнительно содержит по меньшей мере один элемент соединения наружного диаметра соединительного выступа фланца, по меньшей мере один элемент соединения с канавкой фланца типа RJT и по меньшей мере один элемент выборочной установки одного элемента соединения для взаимодействия с уплотняемой поверхностью первого фланца.

20. Устройство по п.17, в котором средство центровки дополнительно содержит по меньшей мере три элемента соединения с уплотняемой поверхностью первого фланца, радиально расположенные по периметру средства фиксации.

| US 6543120 В2, 08.04.2003 | |||

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ОБОРУДОВАНИЯ | 2003 |

|

RU2269642C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 3989285 A, 02.11.1976 | |||

| ОДНОРОЛИКОВАЯ РАСКАТКА | 0 |

|

SU330946A1 |

| Центробежный насос | 1977 |

|

SU630457A1 |

Авторы

Даты

2012-02-27—Публикация

2009-03-04—Подача