Область техники

Настоящее изобретение относится к светящемуся телу, более конкретно - к неорганическому композиту для получения люминесцентного материала и способу получения данного композита и люминесцентного материала. Более конкретно, изобретение относится к способу получения неорганического композита, включающему в себя подвергание неорганической композиции взрыву с помощью метательного и/или бризантного взрывчатого вещества в герметичном сосуде, способу получения неорганического композита для получения люминесцентного материала, в котором используют неорганическую композицию, содержащую элемент иридий, и люминесцентному материалу, полученному путем термообработки данного неорганического композита. Так как люминесцентный материал по настоящему изобретению имеет прекрасную эффективность эмиссии, он может быть предпочтительно использован для электролюминесцентного устройства (ЭЛ-устройства).

Настоящее изобретение также относится к неорганической композиции. Более конкретно, изобретение относится к неорганической композиции, содержащей полупроводниковое соединение в качестве основного компонента, причем данная неорганическая композиция содержит элемент иридий. Неорганическая композиция по настоящему изобретению может быть предпочтительно использована в качестве исходного материала для люминесцентного материала для получения неорганического ЭЛ-устройства, который демонстрирует высокую эффективность фотопреобразования электрической энергии или фотоэнергии.

Кроме того, настоящее изобретение относится к неорганическому ЭЛ-устройству, способному излучать под действием постоянного тока.

Уровень техники

Электролюминесцентное устройство представляет собой светоизлучающее устройство, использующее явление люминесценции, возникающее при приложении к веществу электрического поля, и может быть грубо классифицировано на органическое ЭЛ-устройство на основе органического материала, включающего в себя комплексы металлов, такие как алюмохинолинол, или сопряженные макромолекулы, такие как полифениленвинилен, и неорганическое ЭЛ-устройство на основе неорганического материала, такого как сульфид цинка или кислородсодержащие соли алюминия.

Так как неорганическое ЭЛ-устройство имеет прекрасную долговечность и низкую потребляемую мощность по сравнению с органическим ЭЛ-устройством, ожидается, что неорганическое ЭЛ-устройство будет применяться в системе воспроизведения изображений, такой как легкая и большая плоская индикаторная панель. Кроме того, неорганическое ЭЛ-устройство может быть классифицировано на ЭЛ-устройство дисперсионного типа, получаемое путем диспергирования люминесцентного материала в неорганическом или органическом связующем, и тонкопленочное ЭЛ-устройство с использованием тонкой кристаллической пленки люминесцентного материала. Хотя устройства каждого из этих типов могут действовать в качестве светоизлучающего устройства при подаче постоянного тока или переменного тока, в целом, тонкопленочное ЭЛ-устройство является лучшим в качестве устройства с высокой яркостью и низкой потребляемой мощностью.

При этом для того, чтобы изготовить систему воспроизведения изображений, необходимы люминесцентные материалы, демонстрирующие такое испускание, как красное, зеленое, синее или подобное излучение. В предшествующем уровне техники известно, что, так как неорганическое ЭЛ-устройство изготавливают на основе соединения групп II-VI, состоящего из элемента II группы или элемента VI группы, такого как ZnS или SrS,

материал, получаемый добавлением малого количества Mn (марганца) к ZnS, излучает желто-оранжевый свет (например, см. непатентный документ 1);

материал, получаемый добавлением Tb (тербия) и ему подобного к ZnS, излучает зеленый свет (например, см. непатентный документ 2); и

материал, получаемый добавлением Cu (меди) и ей подобного к ZnS, излучает синий свет (например, см. непатентный документ 3).

В целом, данные материалы могут быть получены с помощью процесса введения легированием небольшого количества металлов в основной носитель, такого как обжиг (например, смотри патентный документ 1), или также легированием во время приготовления частиц в жидкой фазе и т.п. (например, см. патентный документ 2).

Неорганическое ЭЛ-устройство может быть изготовлено путем формирования электрода на каждой из противоположных сторон ЭЛ-материалов, и оно может демонстрировать явление люминесценции, присущее использованному неорганическому ЭЛ-материалу, когда между этими двумя электродами неорганического ЭЛ-устройства прикладывается заданное напряжение.

Однако с помощью вышеописанных неорганических ЭЛ-материалов трудно получать светоизлучатель, имеющий цвет и интенсивность испускания, пригодные для системы воспроизведения изображений. Полученные до настоящего времени люминесцентные тела обладают проблемами, состоящими в том, что они не имеют достаточной яркости и что они имеют более короткий срок службы, чем другое освещение (патентный документ 3). Яркость может быть увеличена путем приложения более высокого напряжения. Однако срок службы светоизлучателя имеет тенденцию укорачиваться при увеличении прилагаемого напряжения. Следовательно, необходимо выбирать либо яркость, либо срок службы.

[непатентный документ 1] Journal of Crystal Growth 169(1996) p.33-39

[непатентный документ 2] Applied Surface Science 244(2005) p.524-527

[непатентный документ 3] Journal of Luminescence 99(2002) p.325-334

[патентный документ 1] Japanese patent publication Kokai Hei08-183954

[патентный документ 2] Japanese patent publication Kokai 2003-73119

[патентный документ 3] Japanese patent publication Kokai 2002-241753

Раскрытие изобретения

Проблемы, решаемые изобретением

Цель настоящего изобретения состоит в том, чтобы предложить новый способ получения люминесцентного материала, имеющего комбинацию высоких уровней яркости и срока службы светоизлучателя, и новый неорганический композит, который может быть использован для данного способа, и новый люминесцентный материал.

Другая цель настоящего изобретения состоит в том, чтобы предложить неорганическую композицию, которая может быть использована в качестве исходного материала для получения люминесцентного материала, способного излучать с высокой эффективностью вследствие его нового состава материалов.

Другая цель настоящего изобретения состоит в том, чтобы предложить неорганическое ЭЛ-устройство, способное приводиться в действие постоянным током, вследствие чего оно пригодно для использования в качестве источников света для мобильных применений и применений с высокой яркостью, таких как освещение.

Средства для решения данных проблем

Настоящее изобретение предлагает следующее.

[1] Способ получения неорганического композита для получения люминесцентного материала, причем этот способ включает в себя подвергание неорганической композиции, главным образом содержащей полупроводниковое соединение, взрыву с помощью метательного и/или бризантного взрывчатого вещества в герметичном сосуде.

[2] Способ получения неорганического композита по [1], в котором неорганическая композиция содержит элемент иридий.

[3] Неорганическая композиция, содержащая полупроводниковое соединение в качестве основного компонента и элемент иридий.

[4] Неорганическая композиция по [3], содержащая переходный металл, галоген или редкоземельный элемент.

[5] Неорганическая композиция по [3] и [4], в которой полупроводниковое соединение представляет собой полупроводниковое соединение групп II-VI.

[6] Неорганический композит для получения люминесцентного материала, который получен из неорганической композиции по любому из [3]-[5].

[7] Способ получения неорганического композита, причем этот способ включает в себя термообработку неорганической композиции по любому из [3]-[5].

[8] Способ получения люминесцентного материала, причем этот способ включает в себя термообработку неорганического композита, полученного способом по [1] или [7].

[9] Люминесцентный материал, полученный способом по [8].

[10] Неорганическое ЭЛ-устройство с использованием люминесцентного материала по [9].

[11] Неорганическое ЭЛ-устройство, содержащее:

по меньшей мере два электрода; и

слой светоизлучателя, состоящий из люминесцентного материала по [9] и предусмотренный между электродами;

при этом яркость данного устройства, достигаемая при приведении в действие постоянным током, составляет 10000 кд/м2 или более.

[12] Неорганическое ЭЛ-устройство по [11], в котором толщина слоя светоизлучателя составляет от 0,05 мкм до 100 мкм.

[13] Неорганическое ЭЛ-устройство по [11] или [12], где слой светоизлучателя содержит множество светоизлучающих слоев, имеющих отличающиеся друг от друга составы.

Преимущества изобретения

Настоящее изобретение может обеспечивать способ получения неорганического композита. Люминесцентный материал, получаемый путем термообработки неорганического композита, получаемого с помощью способа получения по настоящему изобретению, имеет улучшенную яркость, а также улучшенный срок службы люминесцентного тела и, следовательно, может быть использован соответствующим образом для неорганического ЭЛ-устройства.

Настоящее изобретение может также обеспечивать неорганическую композицию, содержащую элемент иридий. Неорганическое ЭЛ-устройство, изготовленное с использованием неорганической композиции по настоящему изобретению в качестве исходного материала для получения люминесцентного материала, может испускать с высокой эффективностью вследствие его состава материалов. Таким образом, неорганическая композиция по настоящему изобретению может быть использована в качестве люминесцентного материала для получения прекрасного светящегося тела без таких процессов, как измельчение, которое вызывает новые проблемы, такие как агломерация.

Настоящее изобретение также может обеспечивать неорганическое ЭЛ-устройство, способное приводиться в действие постоянным током и пригодное для использования в мобильных применениях. Такое устройство имеет высокую яркость, оно может обеспечивать источники света, пригодные для разных применений.

Краткое описание чертежей

Фиг.1 представляет собой схематичный вид устойчивого к высокому давлению сосуда.

Фиг.2 представляет собой увеличение реакционной камеры устойчивого к высокому давлению сосуда.

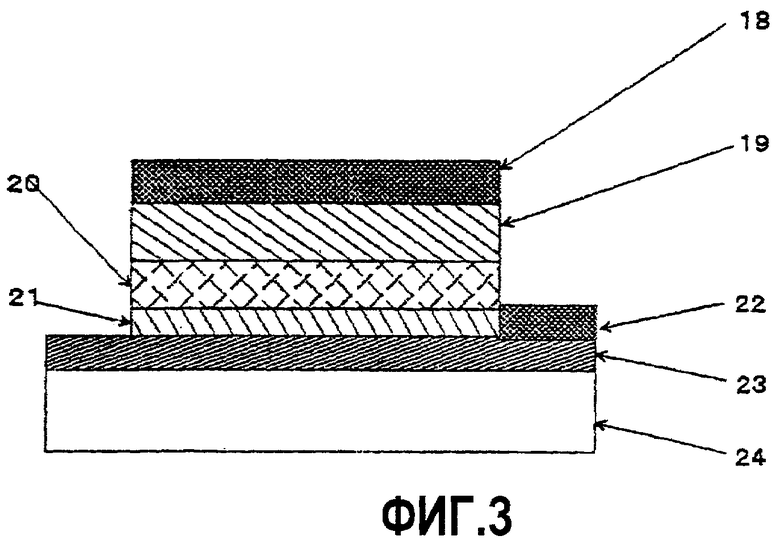

Фиг.3 представляет собой вид в разрезе ЭЛ-устройства, изготовленного с использованием люминесцентного материала, полученного в примерах с 1-1 по 1-3 и сравнительном примере 1-1.

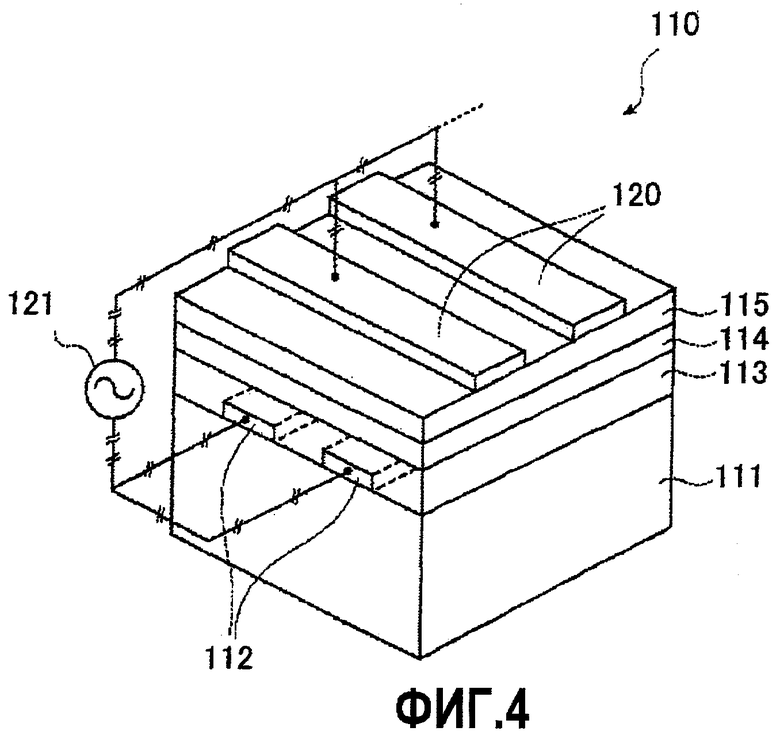

Фиг.4 представляет собой вид в перспективе, показывающий ключевую часть характерной конфигурации обычного неорганического ЭЛ-устройства.

Фиг.5 представляет собой схематичный вид в разрезе ключевой части неорганического ЭЛ-устройства постоянного тока, изготовленного в примерах с 3-1 по 3-2 и ссылочном примере.

Лучший вариант осуществления изобретения

Неорганическая композиция по настоящему изобретению может быть использована в качестве исходного материала для получения люминесцентного материала. Неорганический композит для получения люминесцентного материала может быть приготовлен путем подвергания данной неорганической композиции легирующей обработке, такой как взрывная обработка и термообработка. Далее, люминесцентный материал может быть приготовлен путем термообработки данного неорганического композита. Полученный в результате люминесцентный материал может быть сформован в виде слоя в качестве слоя светоизлучателя в неорганическом ЭЛ-устройстве.

(Неорганическая композиция)

Неорганические композиции, содержащие полупроводниковое соединение в качестве основного компонента, использовали в разных областях, включая люминесцентные материалы, такие как флюоресцентные и фосфоресцентные материалы, и светосохраняющие материалы. Некоторые композиции выполняют функцию излучения света при приеме электрической энергии и главным образом применяются в качестве источника света, а некоторые из таких композиций используются в дисплеях и других областях применения.

Однако известные в настоящее время материалы могут использоваться только в ограниченных областях применения, так как они обладают такими проблемами, как выделение теплоты или потребляемая мощность, вследствие их недостаточной эффективности фотопреобразования электрической энергии. До сих пор предпринимаются попытки улучшить эффективность преобразования энергии, и известны следующие примеры таких попыток:

(1) процесс измельчения материала в ультратонкие частицы (патентный документ 4);

(2) процесс выбора легирующего материала, такого как церий (непатентный документ 4);

(3) процесс дополнительного со-легирования хлоридом или ему подобным (непатентный документ 5); и

(4) модифицирование процесса изготовления устройства (непатентный документ 6).

[патентный документ 4] Japanese patent publication Kokai 2003-173878

[непатентный документ 4] Journal of Applied Physics, vol. 93, 12, Jun 15, 2003, p. 9597-9603

[непатентный документ 5] Applied Physics Letters, vol. 76, 10, Mar, 2000, p. 1276

[непатентный документ 6] Japanese Journal of Applied Physics, Part 1: Regular Papers & Short Notes & Review Papers, vol. 33, 10, Oct, 1994, p. 5801-5806.

(1) Согласно патентному документу 4 раскрытый в нем процесс измельчения материала в ультратонкие частицы может проводиться без какого-либо ограничения. Однако, когда материал механически измельчают в ультратонкие частицы, существует проблема загрязнения примесями от машины, применяемой во время измельчения материала. Кроме того, ультратонкие частицы обычно агломерируются во время их хранения. Такая агломерация дает такое же поведение, как и в случае, когда применяются большие частицы. Существует проблема вторичной агломерации, и с целью решения данной проблемы необходимо использовать диспергирующий агент, который приводит к низкой эффективности.

(2) Что касается легирующих и со-легирующих материалов, раскрытых в непатентных документах 4 и 5, до сих пор не было найдено состава, обеспечивающего достаточно высокую эффективность.

(3) Модифицирование процесса изготовления устройства в специальный процесс с использованием магнетрона, как раскрыто в непатентном документе 6, дает неэкономичные результаты, такие как сложное изготовление устройства, длительный процесс, дорогая система, увеличение общего количества энергии.

Таким образом, существует потребность в неорганической композиции, которая может быть использована в качестве исходного материала для люминесцентного материала, способного эффективно излучать свет благодаря новой рецептуре неорганической композиции. Неорганическая композиция по настоящему изобретению решает вышеуказанные проблемы предшествующего уровня техники.

Если неорганическая композиция содержит переходный металл, такой как иридий, марганец, медь, серебро, золото и гафний, и редкоземельный элемент, такой как церий, празеодим, неодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, туллий, иттербий, лютеций и иттрий, данный переходный металл и т.д. может быть введен в полупроводниковое соединение в неорганической композиции путем описанной ниже легирующей обработки и может действовать как эмиссионный центр. В частности, неорганическая композиция по настоящему изобретению характеризуется тем, что в качестве переходного металла она содержит элемент иридий.

Полупроводниковое соединение:

Полупроводниковое соединение, применяемое в настоящем изобретении, включает в себя вещество, имеющее проводимость при комнатной температуре от примерно 103 до примерно 10-10 См/см, которая находится между проводимостью металлов и проводимостью изолирующих материалов. Конкретные примеры полупроводникового соединения включают в себя:

элементы группы IV, такие как кремний или германий;

полупроводниковые соединения групп II-VI, состоящие из соединений элементов группы II и группы VI;

полупроводниковые соединения групп III-V, состоящие из соединений элементов группы III и группы V;

полупроводниковые соединения групп I-V, состоящие из соединений элементов группы I и группы V;

полупроводниковые соединения групп I-VI, состоящие из соединений элементов группы I и группы VI;

полупроводниковые соединения групп I-VII, состоящие из соединений элементов группы I и группы VII;

полупроводниковые соединения групп II-IV, состоящие из соединений элементов группы II и группы IV;

полупроводниковые соединения групп II-V, состоящие из соединений элементов группы II и группы V;

полупроводниковые соединения групп II-VII, состоящие из соединений элементов группы II и группы VII; и

полупроводниковые соединения групп III-VI, состоящие из соединений элементов группы III и группы VI.

Элементы группы IV включают в себя углерод, олово, карбид кремния и кремний-германий в дополнение к указанным выше кремнию и германию.

Полупроводниковые соединения групп II-VI включают в себя соединение по меньшей мере одного элемента, выбранного из элементов группы II, таких как магний, кальций, стронций, барий, цинк, кадмий и ртуть, и по меньшей мере одного элемента, выбранного из элементов группы VI, таких как кислород, сера, селен и теллур. Конкретные примеры включают в себя оксид магния, оксид кальция, оксид стронция, оксид бария, оксид цинка, сульфид цинка, сульфид бария, сульфид кадмия, сульфид магния, сульфид кальция, сульфид стронция, селенид цинка, селенид бария, селенид кадмия, селенид магния, селенид кальция, селенид стронция, селенид бария, теллурид цинка, теллурид кадмия, теллурид стронция и теллурид бария. Полупроводниковые соединения групп II-VI могут представлять собой соединения, содержащие два или более из элементов группы II и/или элементов группы VI, такие как селенид-сульфид кальция-стронция, в дополнение к указанным выше соединениям, содержащим каждый элемент в отношении 1:1. С точки зрения доступности и стабильности соединений предпочтительным является сульфид цинка, сульфид кадмия, селенид цинка или селенид кадмия, а наиболее предпочтительным является сульфид цинка.

Полупроводниковые соединения групп III-V включают в себя соединение по меньшей мере одного элемента, выбранного из элементов группы III, таких как бор, алюминий, галлий, индий и таллий, и по меньшей мере одного элемента, выбранного из элементов группы V, таких как азот, фосфор, мышьяк, сурьма и висмут. Конкретные примеры включают в себя нитрид бора, фосфид бора, арсенид бора, нитрид алюминия, фосфид алюминия, арсенид алюминия, антимонид алюминия, нитрид галлия, фосфид галлия, арсенид галлия, антимонид галлия, нитрид индия, фосфид индия, арсенид индия и антимонид индия. Полупроводниковые соединения групп III-V могут представлять собой соединения, содержащие два или более из элементов группы III и/или элементов группы V, такие как арсенид-фосфид алюминия, в дополнение к указанным выше соединениям, содержащим каждый элемент в отношении 1:1.

Полупроводниковые соединения групп I-V включают в себя соединение по меньшей мере одного элемента, выбранного из элементов группы I, таких как натрий, калий, цезий, литий и рубидий, и по меньшей мере одного элемента, выбранного из элементов группы V, таких как азот, фосфор, мышьяк, сурьма и висмут. Конкретные примеры включают в себя антимонид натрия, антимонид калия, антимонид цезия, антимонид трилития, висмутид трилития, антимонид тринатрия, антимонид трикалия, антимонид трицезия, висмутид трицезия и висмутид трирубидия. Полупроводниковые соединения групп I-V могут представлять собой соединения, содержащие два или более из элементов группы I и/или элементов группы V, такие как антимонид натрия-калия и антимонид цезия-калия, в дополнение к указанным выше соединениям, содержащим каждый элемент в отношении 1:1.

Полупроводниковые соединения групп I-VI включают в себя соединение по меньшей мере одного элемента, выбранного из элементов группы I, таких как медь и серебро, и по меньшей мере одного элемента, выбранного из элементов группы VI, таких как кислород, сера, селен и теллур. Конкретные примеры включают в себя оксид меди, оксид димеди, сульфат димеди, селенид меди, теллурид меди, оксид серебра, сульфид серебра, селенид серебра и теллурид серебра. Полупроводниковые соединения групп I-VI могут представлять собой соединения, содержащие два или более из элементов группы I и/или элементов группы VI, такие как оксид меди-серебра, в дополнение к указанным выше соединениям, содержащим каждый элемент в отношении 1:1.

Полупроводниковые соединения групп I-VII включают в себя соединение по меньшей мере одного элемента, выбранного из элементов группы I, таких как медь и серебро, и по меньшей мере одного элемента, выбранного из элементов группы VII, таких как фтор, хлор, бром и йод. Конкретные примеры включают в себя фторид меди, хлорид меди, бромид меди, йодид меди, фторид серебра, хлорид серебра, бромид серебра и йодид серебра. Полупроводниковые соединения групп I-VII могут представлять собой соединения, содержащие два или более из элементов группы I и/или элементов группы VII, в дополнение к указанным выше соединениям, содержащим каждый элемент в отношении 1:1.

Полупроводниковые соединения групп II-IV включают в себя соединение по меньшей мере одного элемента, выбранного из элементов группы II, таких как магний, кальций, стронций и барий, и по меньшей мере одного элемента, выбранного из элементов группы IV, таких как углерод, кремний, германий, олово и свинец. Конкретные примеры включают в себя силицид димагния, германид димагния, станнид димагния, плюмбид димагния, силицид дикальция, станнид дикальция и плюмбид дикальция. Полупроводниковые соединения групп II-IV могут представлять собой соединения, содержащие два или более из элементов группы II и/или элементов группы IV, в дополнение к указанным выше соединениям, содержащим каждый элемент в отношении 1:1.

Полупроводниковые соединения групп II-V включают в себя соединение по меньшей мере одного элемента, выбранного из элементов группы II, таких как магний, цинк, кадмий и ртуть, и по меньшей мере одного элемента, выбранного из элементов группы V, таких как мышьяк, фосфор и сурьма. Конкретные примеры включают в себя диарсенид тримагния, дифосфид трицинка, диарсенид трицинка, дифосфид трикадмия, диарсенид трикадмия, триантимонид тетрацинка, триантимонид тетракадмия, антимонид цинка, антимонид кадмия, дифосфид цинка, диарсенид цинка, дифосфид кадмия, диарсенид кадмия и тетрафосфид кадмия. Полупроводниковые соединения групп II-V могут представлять собой соединения, содержащие два или более из элементов группы II и/или элементов группы V, в дополнение к указанным выше соединениям, содержащим каждый элемент в отношении 1:1.

Полупроводниковые соединения групп II-VII включают в себя соединение по меньшей мере одного элемента, выбранного из элементов группы II, таких как кадмий и ртуть, и по меньшей мере одного элемента, выбранного из элементов группы VII, таких как хлор, бром и йод. Конкретные примеры включают в себя хлорид кадмия, бромид кадмия и йодид кадмия. Полупроводниковые соединения групп II-VII могут представлять собой соединения, содержащие два или более из элементов группы II и/или элементов группы VII, в дополнение к указанным выше соединениям, содержащим каждый элемент в отношении 1:1.

Полупроводниковые соединения групп III-VI включают в себя соединение по меньшей мере одного элемента, выбранного из элементов группы III, таких как бор, алюминий, галлий, индий и таллий, и по меньшей мере одного элемента, выбранного из элементов группы VI, таких как кислород, сера, селен и теллур. Конкретные примеры включают в себя сульфид галлия, селенид галлия, теллурид галлия, сульфид индия, селенид индия, теллурид индия, сульфид таллия, селенид таллия, теллурид таллия, трисульфид дигаллия, триселенид дигаллия, трителлурид дигаллия, трисульфид дииндия, триселенид дииндия и трителлурид дииндия. Полупроводниковые соединения групп III-VI могут представлять собой соединения, содержащие два или более из элементов группы III и/или элементов группы VI, в дополнение к указанным выше соединениям, содержащим каждый элемент в отношении 1:1.

Среди данных соединений использование полупроводникового соединения групп II-VI является предпочтительным при получении видимого света, так как ширина запрещенной зоны может изменяться в широком диапазоне. Использование полупроводникового соединения групп III-V также является предпочтительным, так как ширина запрещенной зоны находится в диапазоне видимого света.

Источник иридия:

Неорганическая композиция по настоящему изобретению характеризуется тем, что она содержит элемент иридий, и для легирования элементом иридий используется источник иридия. Источник иридия может быть образован исключительно из элемента иридия или может быть в форме оксида или сульфида, или также может быть в форме солей с другими элементами. Соединения иридия включают в себя хлорид иридия, сульфат иридия, нитрат иридия, нитрит иридия, оксид иридия, гексахлориридат(IV) аммония, n-гидрат гексахлориридата(IV), хлоркарбонил бис(трифенилфосфин)иридий(I) и n-гидрат хлорида натрия-иридия(III). Данные соединения иридия могут быть использованы в индивидуальном виде или в комбинации двух или более видов.

Источник металла кроме иридия:

Неорганическая композиция, содержащая источник металла кроме иридия, может быть использована в качестве исходного материала для получения люминесцентного материала путем подвергания данной неорганической композиции описываемой ниже легирующей обработке. Источник металла включает в себя элементы-металлы, такие как переходные металлы, включая марганец, медь, серебро, золото и гафний; и редкоземельные элементы, включая церий, празеодим, неодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, туллий, иттербий, лютеций и иттрий; и соединения этих металлов, такие как их сульфид, галогенид и оксид. Данные источники металлов могут добавляться в неорганическую композицию в качестве упоминаемого ниже активатора.

Активатор:

Неорганическая композиция по настоящему изобретению, в частности, характеризуется тем, что она содержит элемент иридий, и она может быть превращена в люминесцентный материал. Данный люминесцентный материал может формировать неорганическое ЭЛ-устройство, которое дает улучшенную эффективность эмиссии. Кроме того, эффективность эмиссии устройства может быть предпочтительно улучшена добавлением активатора, вводимого в полупроводниковое соединение.

Активаторы предпочтительно включают в себя переходные металлы, галоген или редкоземельные элементы. Переходные металлы включают в себя марганец, медь, серебро, золото и гафний. Галоген включает в себя хлор и бром. Редкоземельные элементы включают в себя церий, празеодим, неодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, туллий, иттербий, лютеций и иттрий. Они могут использоваться в индивидуальном виде или в виде комбинации двух или более видов, и могут использоваться в форме сульфида, галогенида, оксида или тому подобного.

Композиция:

Неорганическая композиция перед превращением в неорганический композит по настоящему изобретению особо не ограничивается и включает в себя типичную композицию, содержащую:

от 80 до 95 массовых частей, предпочтительно от 85 до 93 массовых частей полупроводникового соединения;

от 0,001 до 3 массовых частей, предпочтительно от 0,005 до 1 массовой части источника иридия и/или источника другого метала; и

от 3 до 9 массовых частей, предпочтительно от 4 до 7 массовых частей активатора.

(Неорганический композит и способ его получения)

В первом варианте реализации легирующей обработки неорганическую композицию подвергают взрыву в герметичном сосуде, используя метательное и/или бризантное взрывчатое вещество, с образованием неорганического композита (взрывной способ).

Метательное и/или бризантное взрывчатое вещество, используемое при взрыве, конкретно не ограничиваются и включают в себя нитроглицерин, ТНТ, нитроцеллюлозу, нитрированный пентаэритрит, порошок графита, порох, бездымный порох и гексаген.

Количество метательного и/или бризантного взрывчатого вещества, используемое во взрывном способе, меняется в зависимости от аппаратуры и вида используемого взрывчатого вещества, и, соответственно, оно не должно определяться обобщенно, но обычно оно составляет от 1 до 10000 массовых частей, а с точки зрения экономии и безопасности - от 2 до 9000 массовых частей на 100 массовых частей неорганической композиции.

Воздействие взрыва на неорганическую композицию меняется в зависимости от количества метательного и/или бризантного взрывчатого вещества, аппаратуры и типа использованного взрывчатого вещества, и, соответственно, оно не может быть точно определено, но обычно неорганическая композиция подвергается действию температуры от 500 до 4000°С, а предпочтительно - от 600 до 3000°С.

Кроме того, период времени, в течение которого неорганическая композиция подвергается действию высокой температуры, не может быть точно определен. Обычно он составляет от 1/10 секунды до 1/10000 секунды. Можно предполагать перенос энергии светом, и период времени облучения обычно составляет от 1/10 секунды до 1/10000 секунды.

Во взрывном способе по настоящему изобретению также важна скорость полета материалов при взрыве (или скорость взрыва). В зависимости от величины скорости взрыва количество примесей, таких как углерод, в получаемом с помощью взрыва неорганическом композите меняется. Соответственно, скорость взрыва предпочтительно составляет от 100 м/с до 2000 м/с, а более предпочтительно - от 300 м/с до 1000 м/с.

Кроме того, можно предполагать мгновенное давление ударной волны и рост температуры при этом. Можно, по меньшей мере, предполагать, что материалы подвергаются действию ударной волны от 0,1 ГПа до 50 ГПа. Можно также предполагать тепло, выделяющееся одновременно с этой ударной волной, но вклад этого тепла нельзя точно оценить, так как может наблюдаться только общий подъем температуры вследствие вышеуказанного роста температуры и роста температуры вследствие данного тепла.

Взрывной способ по настоящему изобретению можно осуществлять, используя устойчивый к давлению реакционный сосуд, как показано на фиг.1. На фиг.1 позиция 1 обозначает устойчивый к давлению реакционный сосуд, позиция 2 обозначает участок ввода реагента, позиция 3 обозначает реакционный сосуд, позиция 4 обозначает нагреватель, а позиции 5 и 6 обозначают источник питания, подающий питание для участка нагрева. Реакцию проводят в герметичном, устойчивом к давлению реакционном сосуде. Фиг.2 представляет собой увеличение реакционной камеры устойчивого к высокому давлению сосуда. На этой фигуре позиция 7 обозначает взрывчатое вещество, а позиция 8 обозначает неорганическую композицию. Неорганический композит может быть приготовлен, используя аппарат для получения синтетического алмаза с помощью взрыва (например, аппарат, раскрытый в патентных документах 5 и 6).

[патентный документ 5] Japanese patent publication Kokai Sho63-243205

[патентный документ 6] Japanese patent publication Kokai 2002-153747

В частности, неорганическая композиция предпочтительно содержит источник иридия в качестве источника металла. Хотя неорганическая композиция содержит источник иридия, способ введения легированием источника иридия в полупроводниковое соединение не ограничивается конкретно. Операцию легирования можно выполнять во время образования полупроводникового соединения, в частности - полупроводникового соединения II-VI, например, во время реакции восстановления в жидкой фазе. Операцию легирования можно также выполнять путем нагрева или обжига полупроводникового соединения, в частности - полупроводникового соединения II-VI, и источника иридия при 700°С или более в атмосфере инертного газа или в атмосфере восстанавливающего газа, такого как сульфид водорода. Также может быть использован способ подвергания неорганической композиции, содержащей полупроводниковое соединение, в частности - полупроводниковое соединение II-VI, и источник иридия, взрыву метательного и/или бризантного взрывчатого вещества (взрывной способ) в герметичном сосуде.

Введенное в полупроводниковое соединение при легировании количество источника иридия и/или источника другого металла не ограничивается конкретно, но обычно оно составляет от 1×10-5 массовой части до 2 массовых частей, а с точки зрения эффективности эмиссии и экономичности - от 5×10-5 массовой части до 0,5 массовой части на 100 массовых частей полупроводникового соединения.

Введенное при легировании количество активатора не ограничивается конкретно, но обычно, в расчете на суммарную массу металлов, оно составляет от 1×10-3 массовой части до 10 массовых частей, предпочтительно от 1,5×10-3 массовой части до 1 массовой части, а с точки зрения эффективности эмиссии - от 2×10-3 массовой части до 0,5 массовой части, на 100 массовых частей полупроводникового соединения.

Кроме того, неорганическая композиция может непосредственно и одновременно использоваться для приготовления тонкой пленки во время образования пленки из полупроводникового соединения II-VI, такого как сульфид цинка, с помощью такого процесса, как электронно-лучевое напыление или ионное распыление. В случае, когда композицию изготавливают, подвергая полупроводниковое соединение, источник иридия и/или источник другого металла и активатор такому процессу, как электронно-лучевое напыление или ионное распыление, источник иридия может представлять собой только элемент иридий, а предпочтительно находится в форме оксида, сульфида или галогенида, такого как хлорид или фторид.

Тот факт, что элемент иридий и/или другой элемент-металл введен легированием в полупроводниковое соединение, может подтверждаться путем измерения квантового выхода. Квантовый выход означает отношение (число фотонов, испущенных вследствие возбуждения падающим светом)/(число фотонов падающего света, поглощенных в веществе). Большие значения квантового выхода означают более высокие эффекты легирования, и данная величина может измеряться флуорофотометром.

(Люминесцентный материал)

В настоящем изобретении неорганический композит, полученный с помощью взрывного способа, может быть превращен в люминесцентный материал посредством термообработки. Термообработка может проводиться несколько раз, и в ходе термообработки может проводиться обработка для регулирования размера частиц, такая как измельчение.

Температура термообработки меняется в зависимости от вида неорганического композита, используемого в качестве исходного материала, но обычно она составляет от 500 до 1000°С, а предпочтительно - от 600 до 800°С. Период времени термообработки не ограничивается конкретно, но обычно он составляет от 1 до 20 часов, а предпочтительно - от 2 до 10 часов.

Перед термообработкой к неорганическому композиту могут добавляться проводящие соединения, такие как оксид галлия, оксид цинка, оксид индия или оксид олова, или полупроводниковые соединения, такие как арсенид галлия, арсенид индия, фосфид галлия или фосфид индия.

Как будет подробно объясняться ниже, неорганическое ЭЛ-устройство может быть образовано из люминесцентного материала по настоящему изобретению путем осаждения из газовой фазы и тому подобного. Способ осаждения из газовой фазы не ограничивается конкретно и включает в себя обычно применяемые способы, такие как ЭП (электронным пучком) способ, способ ионного распыления или способ мгновенного напыления.

(Диэлектрик)

В случае, когда изготавливают устройство, приводимое в действие переменным током, используя люминесцентный материал по настоящему изобретению, применяют структуру, в которой слой светоизлучателя располагается между слоями диэлектрика, как показано на фиг.3. Диэлектрик, включающий в себя известные материалы, такие как оксид иттрия, оксид тантала, нитрид алюминия, нитрид кремния или титанат бария, используют для образования тонкой пленки, имеющей толщину от примерно 0,1 мкм до примерно 1 мкм, с помощью ионного распыления, осаждения из газовой фазы, трафаретной печати или им подобного.

Фиг.3 представляет собой вид в разрезе примера ЭЛ-устройства с использованием люминесцентного материала по настоящему изобретению. На данной фигуре позиция 18 обозначает задний электрод, позиции 19 и 21 обозначают диэлектрик, позиция 20 обозначает светоизлучатель, позиция 22 обозначает электрод, позиция 23 обозначает прозрачный электрод и позиция 24 обозначает стеклянную подложку.

(Неорганическое ЭЛ-устройство)

Как описано выше, электролюминесцентные устройства (ЭЛ-устройства) грубо классифицируются на неорганические ЭЛ-устройства и органические ЭЛ-устройства из-за различия материалов их светоизлучателя. Неорганическое ЭЛ-устройство с использованием неорганического материала в качестве светоизлучателя характеризуется тем, что его ресурс светоизлучения больше, чем ресурс светоизлучения органического ЭЛ-устройства с использованием органического материала в качестве светоизлучателя. Поэтому неорганическое ЭЛ-устройство нашло практическое применение главным образом для областей применения, требующих высокой долговечности, таких как узлы дисплеев кассовых аппаратов, мониторы транспортных средств и подсветка часов.

Фиг.4 представляет собой вид в перспективе, показывающий ключевую часть характерной конфигурации обычного неорганического ЭЛ-устройства. ЭЛ-устройство 110 представляет собой тонкопленочное ЭЛ-устройство типа с двойной изоляцией, которое образовано путем наслоения нижнего электрода 112, слоя 113 нижнего изолятора, слоя 114 светоизлучателя, слоя 115 верхнего изолятора и верхнего электрода 120 в указанном порядке на прозрачной подложке 111, имеющей электроизолирующие свойства (смотри фиг.3 патентного документа 7).

[патентный документ 7] Japanese patent publication Kokai 2004-265740

Что касается прозрачной подложки 111, то применяется прозрачная подложка, такая как синее листовое стекло, обычно используемое в ЖКИ (жидкокристаллических индикаторах) и ПДП (плазменных индикаторных панелях). Нижний электрод 112 обычно образован из ITO (оксида индия-олова) с толщиной пленки примерно от 0,1 до 1 мкм. Верхний электрод 120 образован из металла, такого как Al. Слой 113 нижнего изолятора и слой 115 верхнего изолятора представляют собой тонкие пленки с толщиной примерно от 0,1 до 1 мкм каждая, образованные с помощью такого способа, как ионное распыление или осаждение из газовой фазы, которые обычно выполняют из Y2O3, Ta2O5, AlN, BaTiO3 и других материалов. Слой 114 светоизлучателя обычно образован из светоизлучателя, содержащего легирующую примесь, которая должна являться эмиссионным центром, и толщина его пленки обычно составляет примерно от 0,05 до 1 мкм.

В обычном ЭЛ-устройстве, имеющем такую конфигурацию, когда на электроды подают переменное напряжение или импульсное напряжение от источника 121 питания переменного тока, слой 114 светоизлучателя дает электролюминесценцию, и выходящий из него свет отводят со стороны прозрачной подложки 111. При использовании неорганического ЭЛ-устройства в качестве индикатора (дисплея) нижние электроды 112 и верхние электроды 120 изготавливают в виде полоскового рисунка, при этом одна сторона предназначена электродам строк, а другая сторона предназначена электродам столбцов, и оба эти типа электродов расположены так, что направления их протяженности перпендикулярны друг другу. Другими словами, электроды матрицы образованы электродами 112 и электродами 120, в которой участки слоя светоизлучателя на пересечении электродов строк и столбцов представляют собой пиксели, в результате чего, когда на него избирательно подается переменное напряжение или импульсное напряжение, конкретный пиксель светится, и выходящий из него свет отводят со стороны прозрачной подложки 111.

Однако вышеописанное неорганическое устройство требует подачи на него переменного напряжения в 100 В или более с частотой в диапазоне от нескольких сотен Гц до десятков кГц, и оно все меньше и меньше используется в мобильных устройствах, таких как блокнотные компьютеры (ноутбуки) и сотовые телефоны, в которых используются аккумуляторные батареи, вследствие того факта, что требуется устройство преобразования постоянного тока в переменный, и по другим причинам.

С другой стороны, недавно обратили внимание на органический ЭЛ-элемент в качестве элемента, способного приводиться в действие постоянным током, который коммерциализируется для применений в транспортных средствах и сотовых телефонов, в которых используются аккумуляторные батареи. Однако флюоресцентное органическое твердое вещество, которое представляет собой материал слоя светоизлучателя такого органического ЭЛ-устройства, неустойчиво к действию влаги, кислорода и других веществ. Также характеристики электрода, предусмотренного непосредственно на слое светоизлучателя или через слой инжекции дырок или слой инжекции электронов, склонны ухудшаться вследствие окисления. Таким образом, существует проблема, состоящая в том, что, когда обычное органическое ЭЛ-устройство эксплуатируется в атмосфере, излучательные характеристики быстро портятся. Предпринимали различные усилия, чтобы справиться с данной проблемой (например, смотри патентный документ 8), но проблема не решена в полной мере с точки зрения срока службы.

[патентный документ 8] Japanese patent publication Kokai Hei11-329718

Поэтому было изучено неорганическое ЭЛ-устройство постоянного тока, способное приводиться в действие постоянным током, принимая во внимание преимущество признака длительного срока службы неорганического ЭЛ (например, смотри патентные документы 9 и 10).

[патентный документ 9] Japanese patent publication Kokai Hei05-074572

[патентный документ 10] Japanese patent publication Kokai 2002-313568

Однако в случае обычных неорганических ЭЛ-устройств постоянного тока, включая описанные в вышеуказанных патентных документах 9 и 10, по большей части не содержится сведений относительно яркости, и подход к реализации высокой яркости не осуществлялся в достаточной степени.

Таким образом, существует потребность в неорганическом ЭЛ-устройстве, которое может приводиться в действие постоянным током и применимо для областей применения с высокой яркостью, таких как лампы и источники света для использования в мобильных применениях и тому подобном.

Неорганическое ЭЛ-устройство постоянного тока по настоящему изобретению представляет собой неорганическое ЭЛ-устройство, включающее в себя, по меньшей мере, слои множественных электродов и слой светоизлучателя, выполненный из неорганической композиции и предусмотренный между слоями электродов, и характеризуется тем, что достигаемая яркость при приведении в действие постоянным током составляет 10000 кд/м2 или более. Здесь термин «яркость» относится к интенсивности, с которой свет с измеренным углом наблюдения 1 градус, при наблюдении с направления, нормального к светоизлучающей поверхности неорганического ЭЛ-устройства, измеряют телескопическим измерителем яркости. Кроме того, в неорганическом ЭЛ-устройстве по настоящему изобретению желательно, чтобы толщина слоя ЭЛ-светоизлучателя составляла 0,05 мкм или более и 50 мкм или менее. Оптимизация толщины слоя светоизлучателя делает возможной работу при низком напряжении и предотвращение короткого замыкания между электродами. Кроме того, в неорганическом ЭЛ-устройстве по настоящему изобретению желательно, чтобы обе поверхности между вышеописанными двумя слоями электродов были выполнены с различными составами. Изменение и оптимизация составов поверхностей между электродами позволяет увеличивать рабочие характеристики, например, увеличивать эффективность эмиссии и срок службы вследствие улучшения прочности сцепления с электродами.

Неорганический ЭЛ-элемент по данному варианту реализации включает в себя, по меньшей мере, слой светоизлучателя, выполненный из неорганического композита, между множественными электродами, в котором достигаемая яркость при приведении в действие постоянным током составляет 10000 кд/м2 или более. В тех областях применения, где необходима высокая яркость, достигаемая яркость при приведении в действие постоянным током предпочтительно составляет 50000 кд/м2 или более, а предпочтительнее - 100000 кд/м2 или более, более предпочтительно - 300000 кд/м2 или более, а еще более предпочтительно - 500000 кд/м2 или более.

Обычно слой светоизлучателя располагается между первым электродом и вторым электродом. Желательно, чтобы первый и второй электроды покрывали всю переднюю и заднюю основные поверхности слоя светоизлучателя, посредством чего весь слой светоизлучателя снабжается высокоэффективной проводимостью и достигается яркое и равномерное испускание.

Что касается множественных электродов, «прослаивающих» между собой слой светоизлучателя, то в случае реализации высокой яркости протекает большая величина тока, так что поверхностное сопротивление предпочтительно является низким, чтобы подавлять тепловыделение из-за значения сопротивления слоя электродов. Поверхностное сопротивление предпочтительно составляет  или менее, а более предпочтительно -

или менее, а более предпочтительно -  или менее.

или менее.

Множественные электроды, «прослаивающие» между собой слой светоизлучателя, могут быть одинаковыми или отличающимися друг от друга. В случае, когда первый электродный слой представляет собой сторону поверхности выхода света из неорганического слоя светоизлучателя, первый электродный слой должен обладать прозрачностью для света. Желательно, чтобы первый электродный слой имел поверхностное сопротивление не выше чем  и коэффициент пропускания видимого света не ниже чем 90%. Желательно, чтобы он был образован из одного или двух или более слоев прозрачных проводящих материалов, таких как ITO, IZO (оксид индия-цинка), GZO (оксид галлия-цинка), ZnO (оксид цинка), AZO (оксид сурьмы-цинка) или ATO (оксид сурьмы-олова), или чтобы он был образован из тонкой пленки проводящих материалов, таких как серебро, толщина которой настолько мала, что свет может проходить через нее. Обычно проводящие материалы осаждают на прозрачной подложке, такой как стекло или сапфир, с помощью способа ионного распыления или тому подобного, формируя электродный слой.

и коэффициент пропускания видимого света не ниже чем 90%. Желательно, чтобы он был образован из одного или двух или более слоев прозрачных проводящих материалов, таких как ITO, IZO (оксид индия-цинка), GZO (оксид галлия-цинка), ZnO (оксид цинка), AZO (оксид сурьмы-цинка) или ATO (оксид сурьмы-олова), или чтобы он был образован из тонкой пленки проводящих материалов, таких как серебро, толщина которой настолько мала, что свет может проходить через нее. Обычно проводящие материалы осаждают на прозрачной подложке, такой как стекло или сапфир, с помощью способа ионного распыления или тому подобного, формируя электродный слой.

В случае работы в режиме испускания с торцевой стороны, при которой свет излучается с торцевых участков слоя светоизлучателя вместо выхода света через первый электродный слой, покрывающий слой светоизлучателя, или в случае выхода света через отверстие, обеспечиваемое в первом электродном слое, первый электродный слой не должен быть прозрачным. В данных случаях электрод может быть образован с использованием материалов, имеющих отражающие и проводящие свойства, таких как серебро, медь и алюминий, чтобы выпускать свет с высокой эффективностью через упомянутые торцевые участки или упомянутое отверстие.

Способ формирования электродного слоя, который не должен быть прозрачным, не ограничивается конкретно. Например, существует способ формирования электрода путем осаждения обычного металла, такого как серебро или алюминий, посредством способа осаждения из газовой фазы или других способов, а при формировании электрода из подложки обратной стороны - способ изготовления проводящей плоской подложки, такой как проводящая кремниевая подложка, в качестве электрода.

Слой светоизлучателя должен быть образован из люминесцентного материала, выполненного из неорганического композита, способного обеспечивать испускание света с высокой яркостью. Способ получения данного материала не ограничивается конкретно, но включает в себя способ, который приводит к наличию у неорганического композита особой структуры, например, за счет воздействия на неорганический композит взрыва. Предпочтительно, этот материал характеризуется тем, что он излучает свет в результате ФЛ (фотолюминесценции). Если толщина слоя светоизлучателя слишком велика, то напряжение между электродами возрастает с тем, чтобы получать напряженность электрического поля, требуемую для излучения света, так что с точки зрения применения меньшего напряжения и производительности его толщина предпочтительно составляет 50 мкм или менее, предпочтительнее - 20 мкм или менее, а более предпочтительно - 5 мкм или менее. Если толщина слоя светоизлучателя слишком мала, слои электродов на обеих сторонах слоя ЭЛ светоизлучателя склонны замыкаться накоротко, так что с точки зрения предотвращения этого его толщина предпочтительно составляет 0,05 мкм или более, а более предпочтительно - 0,1 мкм или более.

Применяемый здесь способ осаждения включает в себя способ осаждения из газовой фазы, который представляет собой способ физического осаждения из газовой фазы в вакууме, и такие способы осаждения неорганического материала, как ионное распыление и ионное осаждение. Материал, применяемый для слоя неорганического ЭЛ-светоизлучателя для достижения высокой яркости, является по существу стабильным, но имеет высокую температуру плавления, так что предпочтительно использовать способ осаждения, такой как осаждение из газовой фазы электронным пучком (ЭП), способный испарять материал, имеющий высокую температуру плавления, а также способный подавлять загрязнение от удерживающего материал тигля и тому подобного, или ионное распыление, когда неорганический материал является мишенью.

Кроме того, способ изменения составов двух поверхностей между слоем светоизлучателя и электродами включает в себя, например, способ, при котором устанавливают второй компонент в другой источник осаждения из газовой фазы или мишень, изменяя скорость образования пленки второго компонента. Также допустимо устанавливать два разных типа композиций в отдельные источники осаждения из газовой фазы или мишени, постепенно изменяя скорости образования их пленок в зависимости от протекания осаждения или меняя образующую пленку мишень с первого материала на второй материал во время осаждения. Таким же образом, как описано выше, может быть образован слой из трех или более типов композиций. Желательно использовать способ постепенного изменения скоростей образования пленки или способ образования слоя из трех или более типов композиций, так как эти способы предохраняют от расслоения. Кроме того, таким же образом, как описано выше, составы обеих основных поверхностей светоизлучающего слоя делают идентичными друг другу, а состав между основными поверхностями делают отличающимся от составов основных поверхностей, так что может быть образована многослойная структура. Так как такая слоистая структура позволяет обеспечивать состав, подходящий для увеличения адгезии электродов к основной поверхности, и обеспечивать состав, подходящий для увеличения яркости светоизлучения между основными поверхностями, данная структура является выгодной, в частности, в случае, когда два электрода, «прослаивающие» между собой светоизлучающий слой, выполняют из того же материала.

Что касается улучшения адгезии между слоем светоизлучателя и слоями электродов, существует способ подмешивания других металлов к люминесцентному материалу с тем, чтобы улучшать сродство к электродам.

Кроме того, с целью улучшения яркости между слоем светоизлучателя и слоями электродов может быть предусмотрен слой, содержащий полупроводниковое соединение, такое как арсенид галлия или фосфид индия.

ПРИМЕРЫ

Настоящее изобретение будет пояснено с помощью следующих примеров. Настоящее изобретение не должно ограничиваться данными примерами.

Сравнительный пример 1-1: приготовление образца А

100 г сульфида цинка, 0,5 г оксида цинка, 0,5 г сульфата меди(II), 3 г фторида бария, 3 г хлорида магния и 2 г хлорида натрия взвешивали и затем помещали в тигель из оксида алюминия. Тигель устанавливали в вакуумную обжиговую печь, внутреннее пространство которой вакуумировали и затем заполняли азотом. Тигель обжигали в течение 6 часов при 1000°С. После охлаждения материалы промывали дистиллированной водой для удаления ненужных солей и сушили. Полученную обожженную массу измельчали с помощью сортировочной мельницы, получая порошок, имеющий размер частиц от 5 до 20 мкм.

Порошок затем помещали в тигель из оксида алюминия. Тигель устанавливали в вакуумную обжиговую печь, внутреннее пространство которой вакуумировали и затем заполняли азотом. Тигель обжигали в течение примерно 8 часов при примерно 700°С в атмосфере газообразного азота. Продукт промывали ледяной уксусной кислотой, чтобы удалить избыточные соединения, ненужные соли и примеси, и промывали дистиллированной водой. Затем продукт отфильтровывали, сушили при примерно 180°С и охлаждали, получая люминесцентный материал (образец А).

Пример 1-1: приготовление образца В

100 г сульфида цинка, 0,5 г оксида цинка, 0,27 г сульфата марганца(II), 3 г фторида бария, 3 г хлорида магния, 2 г хлорида натрия и 0,012 г хлорида иридия(III) взвешивали и затем помещали в тигель из оксида алюминия. Тигель устанавливали в вакуумную обжиговую печь, внутреннее пространство которой вакуумировали и затем заполняли азотом. Тигель обжигали в течение 6 часов при 1000°С. После охлаждения материалы промывали дистиллированной водой для удаления флюса и сушили. Полученную обожженную массу измельчали с помощью сортировочной мельницы, получая порошок, имеющий размер частиц от 5 до 20 мкм.

Порошок помещали в тигель из оксида алюминия. Тигель устанавливали в вакуумную обжиговую печь, внутреннее пространство которой вакуумировали и затем заполняли азотом. Тигель обжигали в течение примерно 8 часов при примерно 700°С в атмосфере газообразного азота. Продукт промывали ледяной уксусной кислотой, чтобы удалить избыточные соединения, флюс и примеси, и промывали дистиллированной водой. Затем продукт отфильтровывали, сушили при примерно 180°С и охлаждали, получая люминесцентный материал (образец В).

Пример 1-2: приготовление образца С

100 г сульфида цинка, 0,5 г сульфата меди(II), 0,5 г оксида цинка, 3 г фторида бария, 3 г хлорида магния и 2 г хлорида натрия смешивали и использовали в качестве неорганической композиции 8, показанной на фиг.2, и помещали в показанную на фиг.2 реакционную камеру 2 реакционного сосуда 1, показанного на фиг.1. Затем 32 г ТНТ (количество, вычисленное для 500 атм.) добавляли в качестве взрывчатого вещества 7, и устойчивый к высокому давлению реакционный сосуд 1 герметизировали. После снижения давления до 0,01 мм рт.ст. пропускали ток через нагреватель 4, нагревая реакционную камеру 2 до температуры 450°С, вызывая взрыв ТНТ, с образованием тем самым обожженной массы.

Обожженную массу затем удаляли из реакционного сосуда 1, охлаждали, промывали дистиллированной водой, удаляя флюс, и сушили. Полученную обожженную массу измельчали в сортировочной мельнице, получая порошок, имеющий размер частиц от 5 до 20 мкм. Полученный порошок помещали в кварцевый трубчатый реакционный сосуд цилиндрической электрической печи и обжигали в этой кварцевой трубке в атмосфере азота при температуре примерно 700°С в течение примерно 8 часов. Полученный продукт промывали ледяной уксусной кислотой, чтобы удалить избыточные соединения, флюс и примеси, и промывали дистиллированной водой. Затем продукт отфильтровывали, сушили при примерно 180°С, охлаждали и просеивали в сортировочной машине, получая люминесцентный материал (образец С).

Пример 1-3: приготовление образца D

100 г сульфида цинка, 0,5 г оксида цинка, 0,27 г сульфата марганца(II), 3 г фторида бария, 3 г хлорида магния, 0,012 г хлорида иридия(III) и 2 г хлорида натрия смешивали и использовали в качестве неорганической композиции 8, показанной на фиг.2, и помещали в показанную на фиг.2 реакционную камеру 2 реакционного сосуда 1, показанного на фиг.1. Затем 32 г ТНТ (количество, вычисленное для 500 атм.) добавляли в качестве взрывчатого вещества 7, и устойчивый к высокому давлению реакционный сосуд 1 герметизировали. После снижения давления до 0,01 мм рт.ст. пропускали ток через нагреватель 4, нагревая реакционную камеру 2 до температуры 450°С, вызывая взрыв ТНТ, с образованием тем самым обожженной массы.

Обожженную массу затем удаляли из реакционного сосуда 1, охлаждали, промывали дистиллированной водой, удаляя флюс, и сушили. Полученную обожженную массу измельчали в сортировочной мельнице, получая порошок, имеющий размер частиц от 5 до 20 мкм. Полученный порошок помещали в кварцевый трубчатый реакционный сосуд цилиндрической электрической печи и обжигали в этой кварцевой трубке в атмосфере азота при температуре примерно 700°С в течение примерно 8 часов. Полученный продукт промывали ледяной уксусной кислотой, чтобы удалить избыточные соединения, флюс и примеси, и промывали дистиллированной водой. Затем продукт отфильтровывали, сушили при примерно 180°С, охлаждали и просеивали в сортировочной машине, получая люминесцентный материал (образец D).

Измерение яркости

Люминесцентные материалы, полученные в сравнительном примере 1-1 и примерах 1-1, 1-2 и 1-3, сортировали, получая частицы люминесцентного тела, содержащие 80% или более частиц, имеющих размер от 12 до 18 мкм. Пасту люминесцентного тела готовили путем диспергирования частиц люминесцентного тела в связующем (7155, изготавливается DuPont) так, что концентрация частиц составляла 70% по массе. Затем на электрод, состоящий из стеклянной подложке 24 с пленкой 23 ITO, наносили пасту титаната бария (7153, изготавливается DuPont), вышеуказанную пасту люминесцентного тела и пасту титаната бария (7153, изготавливается DuPont) в данном порядке с помощью шелкового трафарета, образуя слой 21 титаната бария, светоизлучающий слой 20 и слой 19 титаната бария. Затем на слой 19 титаната бария наносили серебряную пасту, образуя электрод 18. Далее, на периферии пленки 23 ITO наносили серебряную пасту, образуя вспомогательный электрод 22. В результате вышеописанной процедуры получали неорганическое ЭЛ-устройство, показанное на фиг.3. Между электродом 18 и вспомогательным электродом 22 прикладывали переменное напряжение частотой восемь кГц. Напряжение составляло 280 В. Яркость, показанная в таблице 1, представляет собой величины, измеренные после 0 часов, 24 часов и 100 часов.

Люминесцентные материалы, полученные в примерах 1-1, 1-2 и 1-3, демонстрируют яркость, сохранявшую на 65% или более от исходной яркости даже после 100 часов, тогда как в люминесцентных материалах сравнительного примера 1-1 яркость уменьшалась до менее чем половины от исходной яркости после 100 часов.

Пример 2-1

100 г сульфида цинка, 0,5 г оксида цинка, 0,27 г сульфата марганца(II), 3 г фторида бария, 3 г хлорида магния, 2 г хлорида натрия и 0,012 г хлорида иридия(III) взвешивали и затем помещали в тигель из оксида алюминия. Тигель устанавливали в вакуумную обжиговую печь, внутреннее пространство которой вакуумировали и затем заполняли азотом. Тигель обжигали в течение 6 часов при 1000°С. После охлаждения материалы промывали дистиллированной водой для удаления ненужных солей и сушили. Полученную обожженную массу измельчали с помощью сортировочной мельницы, получая порошок, имеющий размер частиц от 5 до 20 мкм.

Полученный порошок помещали в кварцевый трубчатый реакционный сосуд цилиндрической электрической печи и обжигали в этой кварцевой трубке в атмосфере азота при температуре примерно 700°С в течение примерно 8 часов. Полученный продукт промывали ледяной уксусной кислотой, чтобы удалить избыточные соединения, ненужные соли и примеси, и промывали дистиллированной водой. Затем продукт отфильтровывали, сушили при примерно 180°С, охлаждали.

Квантовый выход полученного светоизлучателя измеряли, используя флуорофотометр FP-6500, изготовленный Nippon Bunkou Co. и оборудованный флюоресцентным интегрирующим сферическим узлом и программой вычисления квантового выхода твердого вещества, в условиях измерения из 1 мм щелевой приставки, длины волны возбуждения 350 нм, ширины полосы возбуждения 5 нм и ширины полосы флюоресценции 1 нм. Результаты показаны в таблице 2.

Сравнительный пример 2-1

Порошок флюоресцентного тела получали таким же образом, как в примере 2-1, за исключением того, что не использовали хлорид иридия. Квантовый выход полученного флюоресцентного тела показан в таблице 2.

Пример 2-2

Порошок флюоресцентного тела получали таким же образом, как в примере 2-1, за исключением того, что вместо сульфата марганца использовали 0,27 г сульфата меди(II). Квантовый выход полученного флюоресцентного тела показан в таблице 2.

Сравнительный пример 2-2

Порошок флюоресцентного тела получали таким же образом, как в примере 2-2, за исключением того, что не использовали хлорид иридия. Квантовый выход полученного флюоресцентного тела показан в таблице 2.

Пример 2-3

Порошок флюоресцентного тела получали таким же образом, как в примере 2-1, за исключением того, что вместо оксида цинка использовали 0,5 г селенида цинка. Квантовый выход полученного флюоресцентного тела показан в таблице 2.

Сравнительный пример 2-3

Порошок флюоресцентного тела получали таким же образом, как в примере 2-3, за исключением того, что не использовали хлорид иридия. Квантовый выход полученного флюоресцентного тела показан в таблице 2.

Пример 2-4

100 г сульфида стронция, 0,3 г фторида церия, 0,012 г хлорида иридия(III), 0,3 г хлорида калия и 5 г серы смешивали и данную смесь нагревали в 100% H2S при 500°С в течение 6 часов и затем при 200°С в течение 7 часов, образуя порошок флюоресцентного тела. Квантовый выход полученного флюоресцентного тела показан в таблице 2.

Сравнительный пример 2-4

Порошок флюоресцентного тела получали таким же образом, как в примере 2-4, за исключением того, что не использовали хлорид иридия. Квантовый выход полученного флюоресцентного тела показан в таблице 2.

Приготовление люминесцентного материала, используемого в примерах 3-1 и 3-2

Количество 100 г сульфида цинка смешивали с 0,27 г сульфата марганца(II), 0,5 г оксида цинка, 3 г фторида бария, 3 г хлорида магния, 0,012 г хлорида иридия(III) и 2 г хлорида натрия и смешанные материалы помещали в реакционную камеру устойчивого к высокому давлению сосуда с последующим добавлением 32 г тринитротолуола. Реакционный сосуд герметизировали, снижая давление в нем до 0,01 мм рт.ст., и реакционную камеру нагревали до примерно 450°С, вызывая взрыв. После подтверждения того, что в сосуде была проведена взрывная реакция, реакционную камеру охлаждали и извлекали сырой продукт. Его помещали в воду и перемешивали и затем суспензированные твердые вещества извлекали. Содержащуюся воду удаляли, а затем продукт сушили при комнатной температуре, получая 15 г высушенного продукта. Высушенный продукт измельчали с помощью мельницы, затем добавляли к нему 5 мг арсенида галлия и перемешивали. Смесь нагревали при температуре 700°С в атмосфере азота в течение 8 часов, получая сырое люминесцентное тело. К сырому люминесцентному телу добавляли ледяную уксусную кислоту, перемешивали и затем растворившиеся материалы удаляли. Затем добавляли дистиллированную воду и смесь перемешивали, промывая продукт, а затем воду удаляли. Полученный продукт измельчали и превращали в порошок, заставляя его служить в качестве люминесцентного материала.

Используя люминесцентный материал, полученный с помощью вышеописанной процедуры, цепь ЭЛ-устройства, показанного на фиг.5 и состоящего из первого электродного слоя (подложки) 101, первого слоя 102 светоизлучателя, второго слоя 103 светоизлучателя, второго электродного слоя (тонкая пленка серебра) 104 и источника 109 питания постоянного тока, изготавливали в соответствии с процедурами, поясняемыми ниже.

Пример 3-1: получение ЭЛ-устройства

На прозрачной подложке 101 из Corning стекла (#1737) формировали пленку ITO толщиной 200 нм с помощью способа ионного распыления, обеспечивая первый электродный слой 101.

Затем люминесцентный материал, обеспечиваемый от первого источника осаждения из газовой фазы, и селен, обеспечиваемый от второго источника осаждения из газовой фазы, осаждали посредством узла ЭП-осаждения из газовой фазы через 2×2 мм металлическую маску на вышеуказанной стеклянной подложке с пленкой ITO. Люминесцентный материал обеспечивали при постоянной скорости осаждения от первого источника осаждения из газовой фазы, а селен обеспечивали от второго источника осаждения из газовой фазы при некоторой скорости осаждения, и данные два материала осаждали на вышеуказанной стеклянной подложке с пленкой ITO одновременно, так что массовая доля селена была 0,5% или менее в первой половине процесса осаждения, а в последней половине процесса осаждения массовая доля селена была примерно 1%. Степень вакуума во время процесса осаждения была 1×10-4 Па или менее. Температура стеклянной подложки во время процесса осаждения была примерно 300°С. Данный процесс приводил к получению слоя светоизлучателя, имеющего двухслойную структуру из первого слоя 102, имеющего более низкую долю селена в своем составе, и второго слоя 103, имеющего более высокую долю селена в своем составе. Толщина первого слоя была примерно 1 мкм; толщина второго слоя была примерно 1 мкм; общая толщина двухслойной структуры была примерно 2 мкм.

Подложку, на которой сформировали светоизлучающий слой, выносили на воздух и затем для улучшения кристалличности подвергали термообработке при 650°С в течение 60 минут в атмосфере азота. После термообработки на светоизлучающем слое, используя нагреваемый сопротивлением аппарат осаждения из газовой фазы, формировали пленку серебра толщиной примерно 200 нм в качестве второго электродного слоя 104. Во время формирования пленки серебра степень вакуума была 7×10-4 Па, и подложку не нагревали. Данный процесс приводил к получению ЭЛ-устройства, показанного на фиг.5 и имеющего светоизлучающую сторону на первом электродном слое 101.

Пример 3-2: получение ЭЛ-устройства

На кремниевой монокристаллической подложке в качестве первого электродного слоя осаждали люминесцентный материал посредством узла ЭП-осаждения из газовой фазы через 2×2 мм металлическую маску, где должна была формироваться люминесцентная часть. При образовании слоя светоизлучателя вышеуказанный люминесцентный материал обеспечивали от первого источника осаждения из газовой фазы, а селен обеспечивали от второго источника осаждения из газовой фазы, и данные два материала осаждали на кремниевой монокристаллической подложке через 2×2 мм металлическую маску одновременно так, что массовая доля селена была 0,5% или менее в первой половине процесса осаждения, а в последней половине процесса осаждения массовая доля селена была примерно 1%. Степень вакуума во время процесса осаждения была 1×10-4 Па или менее. Температура стеклянной подложки во время процесса осаждения была примерно 300°С. Данный процесс приводил к получению слоя светоизлучателя, имеющего двухслойную структуру из первого слоя 102, имеющего более низкую долю селена в своем составе, и второго слоя 103, имеющего более высокую долю селена в своем составе. Толщина первого слоя была примерно 1 мкм; толщина второго слоя была примерно 1 мкм; общая толщина двухслойной структуры была примерно 2 мкм.

Затем, используя другой источник осаждения из газовой фазы внутри той же камеры, наносили слой серебра с толщиной менее чем 0,1 мкм, заставляя его служить в качестве второго электродного слоя 104.

Вышеописанный процесс приводил к получению ЭЛ-устройства, показанного на фиг.5 и имеющего светоизлучающую сторону на втором электродном слое 104.

Оценка ЭЛ-устройства, полученного в примерах 3-1 и 3-2

Первый электродный слой полученного ЭЛ-устройства из примера 3-1 и 3-2 соединяли с отрицательным электродом источника питания постоянного тока, а второй электродный слой соединяли с положительным электродом источника питания постоянного тока. Определяли достигнутую яркость. Когда напряжение постепенно увеличивали, достигалась яркость 375000 кд/м2 при 5 В.

Ссылочный пример

Люминесцентные материалы получали таким же образом, как в примерах 3-1 и 3-2, за исключением того, что в качестве способа легирования в данном процессе для люминесцентных материалов, использованных в примерах 3-1 и 3-2, вместо взрывного способа использовали процесс нагрева неорганических композиций при 1200°С в течение 5 часов. Используя полученные люминесцентные материалы, ЭЛ-устройства получали таким же образом, как в примерах 3-1 и 3-2. Достигнутая яркость полученных ЭЛ-устройств составляла только 6000 кд/м2.

Промышленная применимость

Настоящее изобретение предлагает способ получения неорганического композита. Люминесцентный материал, полученный путем термообработки неорганического композита, полученного с помощью способа по настоящему изобретению, имеет улучшенную яркость, а также улучшенный срок службы, и соответственно он может быть предпочтительно использован для неорганического устройства и является промышленно применимым.

Неорганическая композиция по настоящему изобретению приводит к люминесцентному материалу для образования прекрасного светоизлучателя без привлечения этапа порошкообразования, вызывающего новую проблему, такую как агломерация, и соответственно она является промышленно применимой. Неорганическое ЭЛ-устройство, изготовленное путем использования неорганической композиции по настоящему изобретению в качестве исходного материала для получения люминесцентного материала, обеспечивает эффективное светоизлучение состава его материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕТОИЗЛУЧАЮЩИЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР НА ОСНОВЕ ЭЛЕМЕНТОВ II-VI ГРУПП | 2013 |

|

RU2639605C2 |

| УСТРОЙСТВО ОТОБРАЖЕНИЯ И СОСТАВНОЕ УСТРОЙСТВО ОТОБРАЖЕНИЯ | 2007 |

|

RU2401520C2 |

| ГИБРИДНЫЕ СИСТЕМЫ-НОСИТЕЛИ | 2008 |

|

RU2491311C2 |

| ПОЛУПРОВОДНИКОВЫЙ СВЕТОИЗЛУЧАЮЩИЙ ДИОД С КОНВЕРСИЕЙ ДЛИНЫ ВОЛНЫ | 2010 |

|

RU2550753C2 |

| БЕТАВОЛЬТАИЧЕСКИЕ УСТРОЙСТВА | 2020 |

|

RU2820110C2 |

| ИСТОЧНИК СВЕТА С КВАНТОВЫМИ ТОЧКАМИ | 2012 |

|

RU2616080C2 |

| ГИБРИДНЫЕ НАНОКОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ | 2007 |

|

RU2462793C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИДИМОГО СВЕТА И ЛЮМИНЕСЦЕНТНЫЕ ИСТОЧНИКИ НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 2006 |

|

RU2313157C1 |

| ОСВЕТИТЕЛЬНАЯ СИСТЕМА, СОДЕРЖАЩАЯ МОНОЛИТНЫЙ КЕРАМИЧЕСКИЙ ЛЮМИНЕСЦЕНТНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2455731C2 |

| АКТИВНОЕ ПОЛЕВОЕ ПОЛУПРОВОДНИКОВОЕ ЭЛЕКТРОННОЕ ИЛИ ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО С ЭНЕРГОНЕЗАВИСИМОЙ ПАМЯТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО УСТРОЙСТВА | 2009 |

|

RU2498461C2 |

Изобретение может быть использовано при изготовлении систем воспроизведения изображений, например индикаторных панелей, а также осветительных приборов и источников света в мобильных устройствах. Неорганическая композиция для получения электролюминесцентного материала содержит, масс.ч.: 80-95 полупроводникового соединения, состоящего из элементов группы II и группы VI; 0,001-3 источника иридия или сочетания источника иридия и, по меньшей мере, одного источника металла, кроме иридия; 3-9 активатора. Для получения электролюминесцентного материала неорганическую композицию подвергают взрыву с помощью метательного и/или бризантного взрывчатого вещества в герметичном сосуде с последующей термообработкой. Полученный электролюминесцентный материал используют в качестве слоя светоизлучателя между электродами неорганического ЭЛ-устройства, яркость которого при возбуждении постоянным током составляет 10000 кд/м2 и более. Изобретение позволяет не только повысить яркость, но и увеличить срок службы светоизлучателя. 8 н. и 4 з.п. ф-лы, 5 ил., 2 табл., 3 пр.

1. Способ получения неорганического композита для получения электролюминесцентного материала, причем этот способ включает в себя подвергание неорганической композиции, главным образом содержащей полупроводниковое соединение, взрыву с помощью метательного взрывчатого вещества и/или бризантного взрывчатого вещества в герметичном сосуде,

при этом неорганическая композиция содержит:

от 80 до 95 мас.ч. полупроводникового соединения;

от 0,001 до 3 мас.ч. источника металла, причем упомянутый источник металла является источником иридия или сочетанием источника иридия и по меньшей мере одного источника металла кроме иридия; и

от 3 до 9 мас.ч. активатора.

2. Способ по п.1, при этом неорганическая композиция содержит элемент иридий.

3. Неорганическая композиция, подходящая для использования в качестве исходного материала для получения электролюминесцентного материала, содержащая полупроводниковое соединение в качестве основного компонента и элемент иридий, причем полупроводниковое соединение выбрано из группы, состоящей из полупроводниковых соединений, состоящих из элементов группы II и группы VI;

при этом неорганическая композиция содержит:

от 80 до 95 мас.ч. полупроводникового соединения;

от 0,001 до 3 мас.ч. сочетания источника иридия и по меньшей мере одного источника металла кроме иридия; и

от 3 до 9 мас.ч. активатора.

4. Неорганическая композиция по п.3, при этом полупроводниковое соединение представляет собой полупроводниковое соединение, состоящее из элементов группы II и группы VI.

5. Способ получения неорганического композита для получения электролюминесцентного материала, причем этот способ включает в себя термообработку неорганической композиции по п.3 или 4.

6. Неорганический композит для получения электролюминесцентного материала, который получен из неорганической композиции по п.3 или 4 способом по п.1 или 5.

7. Способ получения электролюминесцентного материала, причем этот способ включает в себя термообработку неорганического композита, полученного способом по п.1 или 5.

8. Электролюминесцентный материал, полученный способом по п.7.

9. Неорганическое ЭЛ устройство с использованием электролюминесцентного материала по п.8.

10. Неорганическое ЭЛ устройство, содержащее:

по меньшей мере два электрода; и

слой светоизлучателя, состоящий из электролюминесцентного материала по п.8 и предусмотренный между электродами;

при этом яркость устройства, достигаемая при приведении в действие постоянным током, составляет 10000 кд/м2 или более.

11. Неорганическое ЭЛ устройство по п.10, при этом толщина слоя светоизлучателя составляет от 0,05 мкм до 100 мкм.

12. Неорганическое ЭЛ устройство по п.10 или 11, при этом слой светоизлучателя содержит множество светоизлучающих слоев, имеющих отличающиеся друг от друга составы.

| ИМ ТХЕК-ДЕ и др., Ударно-волновой синтез допированного хромом ультрадисперсного АlО, Письма в ЖТФ, 2001, т.27, вып.13, с.10-15 | |||

| МАРКОВСКИЙ Л.Я | |||

| и др | |||

| Люминофоры, Москва-Ленинград, Химия, 1966, с.10.11.91 | |||

| БОЛЬШОЙ ЭНЦИКЛОПЕДИЧЕСКИЙ СЛОВАРЬ ПОЛИТЕХНИЧЕСКИЙ | |||

| / Под ред | |||

| А.Ю | |||

| Ишлинского | |||

| - М.: Научное издательство «Большая |

Авторы

Даты

2012-03-20—Публикация

2006-10-10—Подача