ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Изобретение относится к композиции смазывающего масла для двигателей внутреннего сгорания, более конкретно к улучшенной композиции смазывающего масла для двигателей внутреннего сгорания, где улучшение заключается в эффекте снижения трения, стойкости к окислению и свойстве ингибирования коррозии путем использования в сочетании (А) соединения неполного эфира жирной кислоты, (В) (b1) соединения алифатического амина и/или (b2) соединения амида кислоты, (С) специфического сукцинимидного соединения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В настоящее время контроль окружающей среды все более и более ужесточается в мировом масштабе и, в частности, в ситуациях, связанных с автомобилями, регулированием расхода топлива, выхлопных газов и т.п., он становится все более жестким. Перечисленные выше ситуации тесно связаны с экологическими проблемами, такими как глобальное потепление и т.п., и с проблемой защиты ресурсов, которая возникает в связи с опасениями возможного истощения нефтяных ресурсов. В свете вышесказанного считается, что необходимы постоянные совершенствования, связанные с экономией расхода топлива в автомобилях.

Для экономии расхода топлива в автомобилях важным является улучшение моторных масел, такое как снижение вязкости моторного масла, добавка хороших агентов контроля трения и т.п. для предотвращения потерь от трения в двигателях, помимо совершенствования самих автомобилей, например снижение веса автомобилей, совершенствование двигателя и т.п. Однако снижение вязкости моторных масел является причиной, приводящей к повышению трения в соответствующих частях двигателя, и поэтому необходимо добавление агента контроля трения, агента сверхвысокого давления и т.п. в целях снижения потерь от трения в результате указанного выше снижения вязкости и предотвращения износа, и для этих целей используют MoDTC и подобные соединения, которые представляют собой серосодержащие соединения и фосфорсодержащие соединения. Однако известно, что серосодержащие соединения и фосфорсодержащие соединения портят катализаторы, очищающие выхлопные газы, и желательно максимально возможное снижение серосодержащих соединений и фосфорсодержащих соединений, содержащихся в моторных маслах.

Кроме того, в дизельных двигателях важной задачей являются контрмеры для уменьшения загрязнения окружающей среды, вызываемого компонентами выхлопных газов, такими как макрочастицы (гранулированные вещества), NOx и подобные. Поэтому основной задачей контрмер является установка в автомобилях устройства, очищающего выхлопные газы, такого как фильтр для осаждения на нем макрочастиц, катализатор для удаления взвешенных примесей из выхлопных газов (катализатор окисления или восстановления) и т.п. Когда традиционные смазывающие масла для двигателей внутреннего сгорания используют для автомобилей, в которых установлено указанное выше устройство для удаления взвешенных примесей из выхлопных газов, сажистые прилипания на фильтре для макрочастиц удаляют путем окисления и сжигания, но это влечет за собой такую проблему, как засорение фильтров оксидами, фосфатами, сульфатами, карбоксилатами металлов и т.п., которые образуются в результате сгорания. Часть используемого моторного масла сгорает и выпускается наружу в виде выхлопных газов. Следовательно, содержание металлов и содержание серы в смазывающем масле предпочтительно снижают насколько это возможно, и необходима разработка агентов контроля трения вместо серо- и молибденсодержащих соединений, таких как MoDTC и подобные.

Агенты контроля трения, отличные от органо-молибденовых соединений, таких как описанные выше MoDTC, включают, например, органические снижающие трение агенты, описанные в патентных документах 1-4. Смазывающие масла, обладающие отличным эффектом снижения трения, полученные путем повышения растворимости в базовых маслах органических агентов снижения трения, описаны в патентном документе 1. Также композиции смазывающих масел, содержащие специфические соединения неполных эфиров жирных кислот и специфические алифатические аминовые соединения, описаны в патентных документах 2-4. Указанные выше технические разработки делают возможным снижение трения без агентов снижения трения на основе молибдена (далее указана как Mo основа). Однако, как правило, такие агенты снижения трения приводят к коррозии металлов и окислительному разрушению при использовании таких смазывающих масел, и поэтому важной проблемой является исследование композиции смазывающих масел с точки зрения, указанной выше.

С другой стороны, улучшение двигателей, направленное на экономию расхода топлива, как указано выше, включает переход от прямого ударного типа к роликовому типу в целях снижения трения в механизме работы клапанов. Рабочие характеристики, требуемые для моторных масел, меняются в соответствии с указанным изменением, и в последние годы возникла настоятельная необходимость обеспечения эффекта снижения трения в скользящих частях, отличных от клапанного механизма, для моторных масел. Части, указанные выше, включают металлические детали подшипников, которые являются скользящими частями в коренных подшипниках, шатунах и т.п., и материалы для них включают широкий ряд материалов, таких как алюминий, медь, олово, свинец и т.п., не ограничиваясь только железом. Такие медь- и свинецсодержащие соединения обладают отличными характеристиками, такими как снижение такого явления, как усталость, но, с другой стороны, существует связанная с ними проблема коррозии, вызываемой моторными маслами.

Патентный документ 1: Выложенная Патентная Заявка Японии № 273481/2000

Патентный документ 2: Выложенная Патентная Заявка Японии № 238982/2003

Патентный документ 3: Выложенная Патентная Заявка Японии № 155891/2004

Патентный документ 4: Выложенная Патентная Заявка Японии № 002888/2005

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В свете вышеописанной ситуации целью настоящего изобретения является обеспечение композиции смазывающего масла типа, соответствующего требованиям контроля окружающей среды, которое используют для двигателей внутреннего сгорания, таких как бензиновые двигатели, дизельные двигатели, двигатели, в которых используют в качестве топлива диметиловый эфир, газовые двигатели и т.п., которая не содержит агентов снижения трения на Mo основе и содержит меньшее количество золы, фосфора и серы и которая имеет улучшенные характеристики, такие как эффект снижения трения, стойкость к окислению и эффект ингибирования коррозии.

В результате интенсивных исследований, предпринимаемых неоднократно авторами настоящего изобретения в целях достижения указанной выше цели, было обнаружено, что эта цель достигается путем использования (А) соединения неполного эфира жирной кислоты, (В) (b1) соединения, описанного выше, и/или (b2) соединения, описанного выше, (С) специфического бензотриазольного производного и (D) специфического сукцинимидного соединения, в сочетании. На основании этого было создано настоящее изобретение.

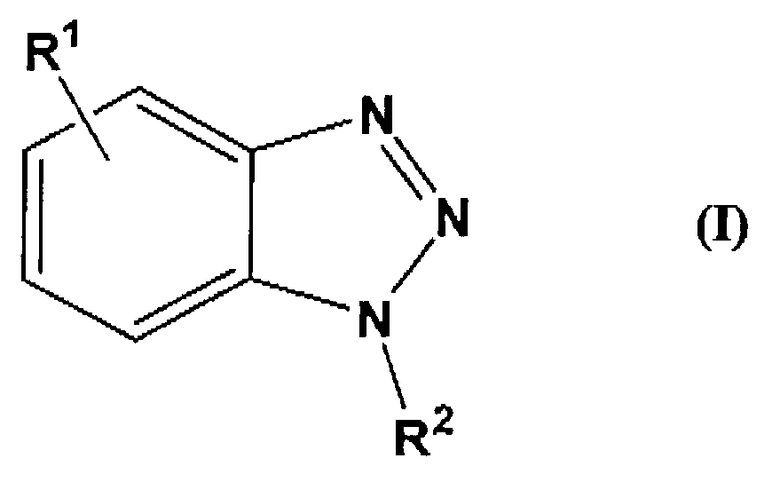

Таким образом, настоящее изобретение обеспечивает композицию смазывающего масла, включающую базовое масло для смазывающего масла, (А) соединение неполного эфира жирной кислоты, (В) (b1) соединение, описанное выше, и/или (b2) соединение, описанное выше, (С) бензотриазольное производное, представленное формулой (I):

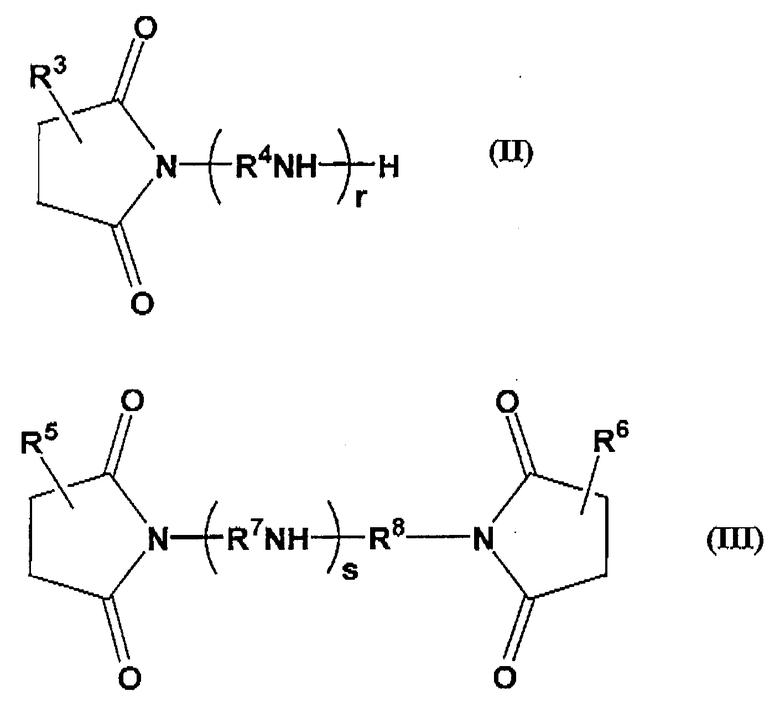

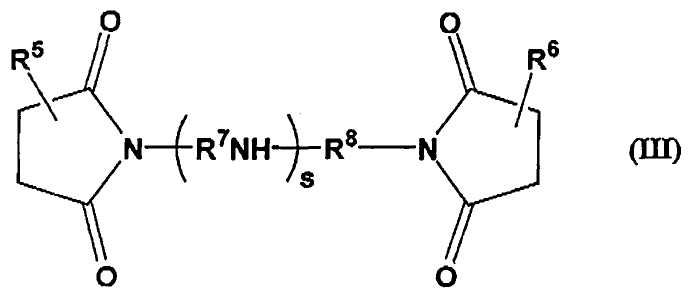

(в формуле (I), R1 и R2, каждый независимо, представляют собой гидрокарбильную группу, содержащую 1-30 атомов углерода, которая может содержать атом кислорода, атом серы или атом азота) и (D) сукцинимидное соединение, представленное формулой (II) или формулой (III):

(где R3, R5 и R6 представляют собой алкенильную группу или алкильную группу, имеющую среднечисленную молекулярную массу от 500 до 3000, и R5 и R6 могут быть одинаковыми или отличными друг от друга; R4, R7 и R8, каждый, представляют собой алкиленовую группу, содержащую от 2 до 5 атомов углерода, и R7 и R8 могут быть одинаковыми или отличными друг от друга; r представляет собой целое число, имеющее значение от 1 до 10; и s представляет собой 0 или целое число, имеющее значение от 1 до 10), и где (d1) полибутенилсукцинимидное соединение, содержащее полибутенильную группу, имеющую среднечисленную молекулярную массу 1500 или более, составляет 70% мас. или более в расчете на общее количество (D), при этом композиция смазывающего масла включает от 0,5 до 1,5% мас. компонента (А) и компонента (В), от 0,01 до 0,1% мас. компонента (С) и от 0,5 до 15% мас. компонента (D).

В соответствии с настоящим изобретением композицию смазывающего масла типа, соответствующего требованиям контроля окружающей среды, которая не содержит агентов снижения трения на Mo основе и содержит меньшее количество золы, фосфора и серы и которая имеет улучшенные характеристики, такие как эффект снижения трения, стойкость к окислению и эффект ингибирования коррозии, в частности композицию смазывающего масла, которое используют для двигателей внутреннего сгорания, таких как бензиновые двигатели, дизельные двигатели, двигатели, в которых используют в качестве топлива диметиловый эфир, газовые двигатели и т.п., можно обеспечить путем использования (А) соединения неполного эфира жирной кислоты, (В) (b1) соединения, описанного выше, и/или (b2) соединения, описанного выше, (С) специфического бензотриазольного производного и (D) специфического сукцинимидного соединения в сочетании.

ЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Композицию смазывающего масла по настоящему изобретению получают путем смешивания базового масла с (А) соединением неполного эфира жирной кислоты, (В) (b1) соединением, описанным выше, и/или (b2) соединением, описанным выше, (С) специфическим бензотриазольным производным и (D) специфическим сукцинимидом, и она отличается тем, что указанные компоненты (А)-(D) используют в сочетании.

Базовое масло в композиции смазывающего масла по настоящему изобретению конкретно не ограничено, и можно, необязательно, использовать масла, подходящим образом выбранные из минеральных масел и синтетических масел, которые до сих пор использовались в качестве базовых масел для смазывающих масел для двигателей внутреннего сгорания.

Минеральные масла включают, например, минеральные масла, полученные путем дистилляции остаточного масла, полученного путем перегонки нефти при атмосферном давлении, с получением фракции смазывающего масла и очистки указанной фракции, подвергая ее, по меньшей мере, одной из обработок, таких как деасфальтизация растворителем, экстракция растворителем, гидрокрекинг, депарафинизация растворителем, каталитическая депарафинизация, гидроочистка и т.п., и минеральные масла, полученные путем изомеризации парафинов и CTL WAX.

С другой стороны, синтетические масла включают, например, полибутен, полиолефины, (α-олефиновые гомополимеры и сополимеры (например, этилен-(α-олефиновые сополимеры) и т.п.), различные сложные эфиры (например, сложные эфиры полиолов, сложные эфиры двухосновных кислот, сложные эфиры фосфорной кислоты и т.п.), различные простые эфиры (например, простой полифениловый эфир и т.п.), полигликоли, алкилбензол, алкилнафталин и т.п. Из указанных синтетических масел полиолефины и сложные эфиры полиолов являются особенно предпочтительными.

В настоящем изобретении минеральные масла, описанные выше, можно использовать отдельно или в сочетании двух или более типов таких масел в качестве базового масла. Также синтетические масла, описанные выше, можно использовать отдельно или в сочетании двух или более типов таких масел в качестве базового масла. Кроме того, можно использовать, по меньшей мере, одно минеральное масло и, по меньшей мере, одно синтетическое масло в сочетании.

Вязкость базового масла конкретно не ограничивается, и она варьирует в соответствии с назначением композиции смазывающего масла, и кинематическая вязкость базового масла при 100°С обычно составляет от 2 до 30 мм2/с, предпочтительно от 3 до 15 мм2/с и особенно предпочтительно от 4 до 10 мм2/с. Когда кинематическая вязкость при 100°С составляет 2 мм2/с или более, потери от испарения малы, а когда кинематическая вязкость составляет 30 мм2/сек или менее, происходит ингибирование потери мощности в результате вязкостного сопротивления, и, таким образом, достигается эффект улучшения расхода топлива.

Предпочтительно в качестве базовых масел используют масла, в которых % СА, измеренный при помощи кольцевого анализа, составляет 3 или менее, и в которых содержание серы составляет 50 ч./млн по массе или менее. В этом случае % СА, измеренный при помощи кольцевого анализа, показывает относительное содержание (процент) ароматических соединений, рассчитанное с использованием кольцевого анализа n-d-M методом. Содержание серы представляет собой значение, измеренное методом JIS K 2541.

Базовое масло, в котором % СА составляет 3 или менее и в котором содержание серы составляет 50 ч./млн по массе или менее, обладает хорошей стойкостью к окислению и может ингибировать повышение кислотного числа и образование осадка, и оно может обеспечить композицию смазывающего масла, имеющее более низкие свойства коррозии металлов.

Процент СА предпочтительно составляет 1 или менее, более предпочтительно 0,5 или менее, а содержание серы более предпочтительно составляет 30 ч./млн по массе или менее.

Кроме того, индекс вязкости базового масла предпочтительно составляет 70 или более, более предпочтительно 100 или более и еще более предпочтительно 120 или более. Базовое масло, имеющее индекс вязкости 70 или более, имеет меньшее изменение вязкости, вызываемое изменением температуры.

Соединение неполного эфира жирной кислоты (А) по настоящему изобретению представляет собой неполный эфир, полученный путем взаимодействия алифатического многоатомного спирта с жирной кислотой, содержащей линейную или разветвленную углеводородную группу, содержащую предпочтительно от 6 до 30 атомов углерода, более предпочтительно от 8 до 24 атомов углерода и особенно предпочтительно от 10 до 20 атомов углерода.

Указанная выше линейная или разветвленная углеводородная группа, содержащая от 6 до 30 атомов углерода, включает алкильные группы, такие как гексил, гептил, октил, нонил, децил, ундецил, додецил, тридецил, тетрадецил, пентадецил, гексадецил, гептадецил, октадецил, нонадецил, айкозил, пентаайкозил, докозил, трикозил, тетракозил, пентакозил, гексакозил, гептакозил, октакозил, нонакозил, триаконтил и т.п., алкенильные группы, такие как гексенил, гептенил, октенил, ноненил, деценил, ундеценил, додеценил, тридеценил, тетрадеценил, пентадеценил, гексадеценил, гептадеценил, октадеценил, нонадеценил, айкозенил, геникозенил, докозенил, трикозенил, тетракозенил, пентакозенил, гексакозенил, гептакозенил, октакозенил, нонакозенил, триаконтенил и т.п., углеводородные группы, содержащие две или более двойные связи и т.п. Все линейные структуры и разветвленные структуры, которые считаются включенными в алкильные группы, алкенильные группы и углеводородные группы, содержащие две или более двойные связи. Положения двойных связей в алкенильных группах и в углеводородных группах, содержащих две или более двойные связи, являются произвольными.

Указанная выше жирная кислота, содержащая углеводородную группу, включает насыщенные жирные кислоты, такие как капроновая кислота, каприловая кислота, каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, арахидиновая кислота, бегеновая кислота, лигноцериновая кислота и подобные, и ненасыщенные жирные кислоты, такие как миристолеиновая кислота, пальмитолеиновая кислота, олеиновая кислота, линоленовая кислота и подобные, и ненасыщенные жирные кислоты являются предпочтительными.

Указанный выше алифатический многоатомный спирт представляет собой двухатомные-шестиатомные спирты и включает этиленгликоль, глицерин, триметилолпропан, пентаэритрит, сорбит и подобные спирты, и глицерин является предпочтительным.

Указанное выше соединение неполного эфира жирной кислоты (А), полученное путем взаимодействия глицерина и описанной выше ненасыщенной жирной кислоты, включает сложные моноэфиры, такие как глицеринмономиристат, глицеринмонопальмитат, глицеринмоноолеат и подобные, и сложные диэфиры, такие как глицериндимиристат, глицериндипальмитат, глицериндиолеат и подобные, и сложные моноэфиры являются предпочтительными. Соединение неполного эфира также включает продукты реакции с соединениями кремния или с соединениями бора, и продукты реакции с соединениями бора являются предпочтительными.

В настоящем изобретении соединение неполного эфира жирной кислоты (А) можно использовать отдельно или в виде сочетания двух или более типов такого соединения. Смешиваемое количество соединения предпочтительно составляет 0,05% мас. или более, более предпочтительно 0,1% мас. или более и особенно предпочтительно 0,3% мас. или более в расчете на эффект снижения трения. Верхний предел указанных значений конкретно не ограничен, и общее количество компонента (А) и компонента (В) составляет 1,5% мас. или менее с точки зрения экономической эффективности, свойств смазывающего масла, связанных коррозией металлов и окислительным разрушением.

Компонент (В) по настоящему изобретению включает (b1) соединение алифатического амина и/или (b2) соединение амида кислоты. Соединение (b1), указанное выше, представляет собой соединение амина, содержащее линейную или разветвленную углеводородную группу, содержащую предпочтительно от 6 до 30 атомов углерода, более предпочтительно от 8 до 24 атомов углерода и особенно предпочтительно от 10 до 20 атомов углерода. Группы, показанные в примерах углеводородных групп в жирных кислотах, описанных выше, соответствуют линейной или разветвленной углеводородной группе, содержащей от 6 до 30 атомов углерода, описанной выше.

Алифатические моноамины или их алкиленоксидные аддукты, алканоламины, алифатические полиамины, имидазолиновые соединения и т.п. могут быть указаны в качестве примеров соединения (b1), описанного выше. Более конкретно, оно включает алифатические аминовые соединения, такие как лауриламин, лаурилдиэтиламин, лаурилдиэтаноламин, додецилдипропаноламин, пальмитиламин, стеариламин, стеарилтетраэтиленпентамин, олеиламин, олеилпропилендиамин, олеилдиэтаноламин, N-гидроксиэтилолеилимидазолин и подобные, и аминалкиленоксидные аддукты указанных выше алифатических аминовых соединений, такие как N-диполиоксиалкилен-N-алкил (или алкенил) (от 6 до 28 атомов углерода).

Соединение амина, используемое для синтеза соединения (b2), включает соединения (b1), описанные выше, и из них алканоламины являются предпочтительными. Алканоламины включают моноэтаноламин, диэтаноламин, триэтаноламин, N-метилэтаноламин, N,N-диметилэтаноламин, N-этилэтаноламин, N,N-диэтилэтаноламин, N-изопропилэтаноламин, N,N-диизопропилэтаноламин, моноизопропаноламин, диизопропаноламин, триизопропаноламин, N-метилизопропаноламин, N,N-диметилизопропаноламин, N-этилизопропаноламин, N,N-диэтилизопропаноламин, N-изопропилизопропаноламин, N,N-диизопропилизопропаноламин, моно-н-пропаноламин, ди-н-пропаноламин, три-н-пропаноламин, N-метил-н-пропаноламин, N,N-диметил-н-пропаноламин, N-этил-н-пропаноламин, N,N-диэтил-н-пропаноламин, N-изопропил-н-пропаноламин, N,N-диизопропил-н-пропаноламин, монобутаноламин, дибутаноламин, трибутаноламин, N-метилбутаноламин, N,N-диметилбутаноламин, N-этилбутаноламин, N,N-диэтилбутаноламин, N-изопропилбутаноламин, N,N-диизопропилбутаноламин и подобные.

Карбоновая кислота, используемая для синтеза соединения (b2), включает одновалентные жирные кислоты, содержащие линейную или разветвленную углеводородную группу, содержащую предпочтительно от 6 до 30 атомов углерода, и поликарбоновые кислоты, содержащие предпочтительно от 2 до 30 атомов углерода, такие как щавелевая кислота, фталевая кислота, тримеллитовая кислота, пиромеллитовая кислота и подобные.

Из описанных выше карбоновых кислот одновалентные жирные кислоты, содержащие линейную или разветвленную углеводородную группу, являются предпочтительными, и углеводородная группа содержит от 6 до 30 атомов углерода, более предпочтительно от 8 до 24 атомов углерода и особенно предпочтительно от 10 до 20 атомов углерода. Их конкретные примеры включают насыщенные жирные кислоты, такие как капроновая кислота, каприловая кислота, каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, арахидиновая кислота, бегеновая кислота, лигноцериновая кислота и подобные, и ненасыщенные жирные кислоты, такие как миристолеиновая кислота, пальмитолеиновая кислота, олеиновая кислота, линоленовая кислота и подобные, и ненасыщенные жирные кислоты являются предпочтительными с точки зрения их эффекта снижения трения.

Соединение (b2), описанное выше, включает моноэтаноламид олеиновой кислоты, диэтаноламид олеиновой кислоты, монопропаноламид олеиновой кислоты, дипропаноламид олеиновой кислоты и т.п.

В настоящем изобретении соединение (b1) и соединение (b2), описанные выше, можно использовать отдельно или в сочетании в качестве компонента (В). Кроме того, можно использовать несколько соединений (b1) и несколько соединений (b2). Смешиваемое количество компонента (В) предпочтительно составляет 0,05% мас. или более, более предпочтительно 0,1% мас. или более и особенно предпочтительно 0,3% мас. или более в расчете на эффект снижения трения. Верхний предел указанных значений конкретно не ограничен, и общее количество неполного эфира жирной кислоты (А) и компонента (В) составляет 1,5% мас. или менее с точки зрения экономической эффективности, свойств смазывающего масла, связанных с коррозией металлов и окислительным разрушением.

В настоящем изобретении компонент (А) и компонент (В), описанные выше, используются в сочетании. При использовании обоих компонентов в сочетании получают гораздо более высокий эффект снижения трения, чем при использовании их по отдельности. Их общее количество составляет от 0,5 до 1,5% мас., предпочтительно от 0,6 до 1,2% мас. в расчете на эффект снижения трения. Когда это количество составляет меньше чем 0,5% мас., удовлетворительного эффекта снижения трения не достигается, а когда оно превышает 0,5% мас., эффекта снижения трения, соответствующего количеству, не достигается.

Эффект снижения трения, которым обладают компонент (А) и компонент (В), синергически увеличивается при использовании обоих компонентов в сочетании. Однако, с другой стороны, свойства смазывающего масла, вызывающие коррозию металла и окислительное разрушение, также обычно больше увеличиваются при использовании обоих компонентов в сочетании по сравнению с тем, когда их используют по отдельности. С этой точки зрения общее количество компонента (А) и компонента (В) составляет 1,5% мас. или менее. В случае, когда оно составляет 1,5% мас. или менее, удается избежать указанных выше свойств смазывающего масла, связанных с коррозией металлов и окислительным разрушением.

В настоящем изобретении можно получить дальнейшее ингибирование свойств, вызывающих коррозию металлов и окислительное разрушение, путем введения в смесь металл-инактивирующего агента, в дополнение к ограничению общего количества компонента (А) и компонента (В), описанного выше, и можно получить композицию смазывающего масла, в которой достигается усиление эффекта снижения трения, стойкости к окислению и эффекта ингибирования коррозии сбалансированным образом. Металл-инактивирующий агент включает, например, соединения на основе бензотриазола, соединения на основе толилтриазола, соединения на основе тиадиазола, соединения на основе имидазола и соединения на основе пиримидина и подобные. Из них соединения на основе бензотриазола являются предпочтительными.

Бензотриазольное соединение включает (С) бензотриазольное производное, представленное формулой (I):

в формуле (I) R1 и R2, каждый независимо, представляют собой гидрокарбильную группу, содержащую от 1 до 30 атомов углерода, предпочтительно от 1 до 20 атомов углерода, более предпочтительно от 2 до 18 атомов углерода и особенно предпочтительно от 3 до 18 атомов углерода. Указанная гидрокарбильная группа может представлять собой любую группу, выбранную из линейной, разветвленной и циклической групп, и может содержать атом кислорода, атом серы или атом азота. R1 и R2 могут быть одинаковыми или отличными друг от друга.

Бензотриазольное производное (С), описанное выше, добавляют в количестве предпочтительно от 0,01 до 0,1% мас., более предпочтительно от 0,03 до 0,05% мас. в расчете на его эффект. Бензотриазольное производное (C) можно использовать отдельно или в виде сочетания двух или более типов такого соединения. Кроме того, его можно использовать в сочетании с другими металл-инактивирующими агентами.

В настоящем изобретении сукцинимидное соединение (D), представленное формулой (II) или формулой (III), используют в качестве диспергирующего агента:

в формуле (II) и формуле (III) R3, R5 и R6, каждый, представляют собой алкенильную группу или алкильную группу, имеющую среднечисленную молекулярную массу от 500 до 3000, и R5 и R6 могут быть одинаковыми или отличными друг от друга; среднечисленная молекулярная масса R3, R5 и R6 предпочтительно составляет от 1000 до 3000; R4, R7 и R8, каждый, представляют собой алкиленовую группу, содержащую от 2 до 5 атомов углерода, и R7 и R8 могут быть одинаковыми или отличными друг от друга; r представляет собой целое число, имеющее значение от 1 до 10; и s представляет собой 0 или целое число, имеющее значение от 1 до 10.

Когда среднечисленная молекулярная масса R3, R5 и R6 составляет менее чем 500, растворимость в базовом масле снижается. Когда она превышает 3000, чистота снижается, и вряд ли возможно достижение желаемых эксплуатационных характеристик. Кроме того, как указано выше, r предпочтительно имеет значение от 2 до 5, более предпочтительно от 3 до 4. Когда r меньше чем 1, чистота снижается, а когда r более 10, растворимость в базовом масле ухудшается.

В формуле (III) s предпочтительно имеет значение от 1 до 4, более предпочтительно от 2 до 3. Когда s имеет значение 0, чистота ухудшается, а когда s более 10, растворимость в базовом масле ухудшается. В качестве алкенильной группы можно указать полибутенильную группу, полиизобутенильную группу и этилен-пропиленовый сополимер, и алкильную группу получают путем гидрирования вышеперечисленных групп.

Репрезентативный пример подходящей алкенильной группы включает полибутенильную группу и полиизобутенильную группу. Полибутенильную группу получают путем полимеризации 1-бутена со смесью изобутенов или изобутенов высокой чистоты. Репрезентативный пример подходящей алкильной группы включает группу, полученную путем гидрирования полибутенильной группы или полиизобутенильной группы.

Алкенил- или алкилсукцинимидное соединение, описанное выше, обычно можно получить путем взаимодействия полиамина с алкенилянтарным ангидридом, полученным путем взаимодействия полиолефина с малеиновым ангидридом, или алкилянтарным ангидридом, полученным путем его гидрирования.

Сукцинимидное соединение моно-типа и сукцинимидное соединение бис-типа, описанное выше, можно получить путем изменения относительного содержания взаимодействующих веществ в реакции алкенилянтарного ангидрида или алкилянтарного ангидрида с полиамином.

α-олефин, содержащий от 2 до 8 атомов углерода, можно использовать отдельно или в смеси из двух или более типов такого соединения в виде олефинового мономера, образующего полиолефин, описанный выше, и подходящей для использования является смесь изобутена и 1-бутена.

С другой стороны, полиамин включает отдельные диамины, такие как этилендиамин, пропилендиамин, бутилендиамин, пентилендиамин и подобные, полиалкиленполиамины, такие как диэтилентриамин, триэтилентетраамин, тетраэтиленпентаамин, пентаэтиленгексаамин, ди(метилэтилен)триамин, дибутилентриамин, трибутилентетраамин, пентапентиленгексаамин и подобные, и пиперазиновые производные, такие как аминоэтилпиперазин и подобные.

В дополнение к алкенил- и алкилсукцинимидному соединению, описанным выше, также можно использовать бор-производное таких соединений и/или соединения, полученные путем их модификации с органическими кислотами. Можно использовать бор-производное алкенил- и алкилсукцинимидного соединения, которое получают традиционным способом.

Например, полиолефин, описанный выше, подвергают взаимодействию с малеиновым ангидридом с получением алкенилянтарного ангидрида, и затем это соединение подвергают взаимодействию с промежуточным соединением, полученным путем взаимодействия полиамина, описанного выше, с соединением бора, таким как оксид бора, галогенированный бор, борная кислота, борный ангидрид, сложные эфиры борной кислоты, борат аммония и т.п., и подвергают имидированию, получая, таким образом, производное бора.

Содержание бора в производном бора конкретно не ограничено, и обычно оно составляет от 0,05 до 5% мас., предпочтительно от 0,1 до 3% мас. в расчете на бор.

Содержание сукцинимидного соединения (D), описанного выше, составляет от 0,5 до 15% мас., предпочтительно от 1 до 10% мас. в расчете на композицию смазывающего масла. Когда оно менее чем 0,5% мас., меньше вероятность того, что оно будет проявлять эффект, а когда оно более чем 15% мас., эффекта, соответствующего добавленному количеству, не достигается. Кроме того, сукцинимидное соединение обладает свойством, вызывающим коррозию свинца, и поэтому его добавление в количестве, превышающем необходимое количество, не является предпочтительным. Верхний предел, указанный выше, установлен с этой точки зрения. Сукцинимидное соединение можно использовать отдельно или в сочетании двух или более видов такого соединения, при условии, что (d1) полибутенилсукцинбисимидное соединение, содержащее полибутенильную группу, имеющую среднечисленную молекулярную массу 1500 или более, описанное выше, содержится в заданном количестве.

Как описано выше, сукцинимидное соединение обычно обладает очень высокими коррозионными свойствами в отношении свинца, и поэтому следует подходящим образом выбирать имидное соединение для достижения стойкости к окислению смазывающего масла и предотвращения коррозии металла, а также для одновременного снижения трения. Следовательно, полибутенилсукцинбисимидное соединение (d1), содержащее полибутенильную группу, имеющую среднечисленную молекулярную массу 1500 или более, является существенным компонентом в настоящем изобретении, и его содержание предпочтительно составляет 70% или более, более предпочтительно 80% или более в расчете на общее количество сукцинимидного соединения (D). Кроме того, содержание азота в компоненте (d1) предпочтительно составляет 60% или более, более предпочтительно 70% или более в расчете на общее содержание азота в сукцинимидном соединении (D). Коррозионные свойства в отношении свинца могут ингибироваться при условии соответствия указанным выше требованиям.

Другие присадки, такие как агент улучшения индекса вязкости, депрессантная присадка, понижающая температуру застывания масла, металло-щелочной детергент, антиоксидант, противоизносная присадка или агент сверхвысокого давления, агент снижения трения, отличный от компонента (А) и компонента (В), описанных выше, агент, предотвращающий образование ржавчины, поверхностно-активное вещество или агент стойкости к эмульгированию, противопенный агент и подобные могут быть добавлены для смешивания, если это необходимо, с композицией смазывающего масла по настоящему изобретению, при условии, что это не вредит объекту настоящего изобретения.

Агент улучшения индекса вязкости включает, например, полиметакрилаты, полиметакрилаты в виде дисперсии, олефиновые сополимеры (например, этилен-пропиленовые сополимеры и т.п.), олефиновые сополимеры в виде дисперсии, сополимеры стирола (например, стирол-диеновые сополимеры, стирол-изопреновые сополимеры и т.п.) и т.п.

Присутствующее в смеси количество агентов улучшения индекса вязкости обычно составляет от 0,5 до 15% мас., предпочтительно от 1 до 10% мас. в расчете на общее количество композиции смазывающего масла, с учетом эффекта смешивания.

Депрессантная присадка, понижающая температуру застывания масла, включает, например, полиметакрилаты, имеющие среднемассовую молекулярную массу от 5000 до 50000, и т.п.

Необязательные детергенты на основе щелочно-земельных металлов, используемые для смазывающих масел, можно использовать в качестве металло-щелочного детергента, и они включают, например, сульфонаты щелочно-земельных металлов, фенаты щелочно-земельных металлов, салицилаты щелочно-земельных металлов и смеси двух или более соединений, выбранных из перечисленных выше. Сульфонаты щелочно-земельных металлов включают соли щелочно-земельных металлов с алкилированными ароматическими сульфоновыми кислотами, которые получают путем сульфирования алкилированных ароматических соединений, имеющих молекулярную массу от 300 до 1500, предпочтительно от 400 до 700, в частности магниевые соли и/или кальциевые соли таких соединений, и из них кальциевые соли являются предпочтительными для использования. Фенаты щелочно-земельных металлов включают соли щелочно-земельных металлов с алкилфенолами, алкилфенолсульфидами и продуктами реакции Манниха взаимодействия алкилфенолов, в частности магниевые соли и/или кальциевые соли таких соединений, и из них кальциевые соли являются предпочтительными для использования. Салицилаты щелочно-земельных металлов включают соли щелочно-земельных металлов с алкилсалициловыми кислотами, в частности магниевые соли и/или кальциевые соли таких соединений, и из них кальциевые соли являются предпочтительными для использования. Алкильная группа в структуре детергентов на основе щелочно-земельных металлов, описанных выше, предпочтительно представляет собой алкильную группу, содержащую от 4 до 30 атомов углерода, более предпочтительно линейную или разветвленную алкильную группу, содержащую от 6 до 18 атомов углерода, и она может быть как линейной, так и разветвленной. Это может быть первичная алкильная группа, вторичная алкильная группа или третичная алкильная группа. Сульфонаты щелочно-земельных металлов, фенаты щелочно-земельных металлов и салицилаты щелочно-земельных металлов включают нейтральные сульфонаты щелочно-земельных металлов, нейтральные фенаты щелочно-земельных металлов и нейтральные салицилаты щелочно-земельных металлов, которые получают путем взаимодействия алкилированных ароматических сульфоновых кислот, алкилфенолов, алкилфенолсульфидов, продуктов реакции Манниха взаимодействия алкилфенолов и алкилсалициловых кислот, каждые из которых описаны непосредственно выше, с основаниями щелочно-земельных металлов, такими как оксиды и гидроксиды щелочно-земельных металлов магния и/или кальция, или путем получения солей щелочных металлов, таких как натриевые соли, калиевые соли и т.п., которые затем замещают солями щелочно-земельных металлов, и, помимо этого, они также включают оснόвные сульфонаты щелочно-земельных металлов, оснόвные фенаты щелочно-земельных металлов и оснόвные салицилаты щелочно-земельных металлов, которые получают путем нагрева нейтральных сульфонатов щелочно-земельных металлов, нейтральных фенатов щелочно-земельных металлов и нейтральных салицилатов щелочно-земельных металлов с избыточным количеством солей щелочно-земельных металлов и оснований щелочно-земельных металлов в присутствии воды и пероснόвных сульфонатов щелочно-земельных металлов, пероснόвных фенатов щелочно-земельных металлов и пероснόвных салицилатов щелочно-земельных металлов, которые получают путем взаимодействия нейтральных сульфонатов щелочно-земельных металлов, нейтральных фенатов щелочно-земельных металлов и нейтральных салицилатов щелочно-земельных металлов с карбонатами или боратами щелочно-земельных металлов в присутствии диоксида углерода.

В настоящем изобретении в качестве детергента на основе металла можно использовать нейтральные соли, оснόвные соли, пероснόвные соли, которые описаны выше, и их смеси, и, в частности, смеси, по меньшей мере, одного из пероснόвных салицилатов, пероснόвных фенатов и пероснόвных сульфонатов с нейтральными сульфонатами являются предпочтительными с точки зрения чистоты и износостойкости.

В настоящем изобретении содержание детергента на основе металла обычно составляет 1% мас. или менее, предпочтительно 0,5% мас. или менее в расчете на количество металлического элемента и более предпочтительно 0,3% мас. или менее, в целях снижения содержания сульфированной золы в композиции. Количество детергента на основе металла составляет 0,005% мас. или более, предпочтительно 0,01% мас. или более в расчете на количество металлического элемента и более предпочтительно 0,05% мас. или более, в целях более его повышения стойкости к окислению, сохранения щелочных характеристик и высокотемпературной чистоты. В частности, контролируя содержание на уровне 0,1% мас. или более, можно получить композицию, в которой оснόвность и высокотемпературную чистоту можно поддерживать в течение длительного периода времени, и поэтому оно является особенно предпочтительным. Содержание сульфированной золы, указанное выше, представляет собой значение, измеренное методом, описанным в 5. “Метод определения содержания сульфированной золы” JIS K 2272, и, в основном, это имеет отношение к металлосодержащим присадкам.

Антиоксидант включает антиоксиданты на основе фенола, антиоксиданты на основе амина, антиоксиданты на основе комплекса молибдена с амином, антиоксиданты на основе серы и подобные. Антиоксиданты на основе фенола включают, например, 4,4'-метиленбис(2,6-ди-трет-бутилфенол); 4,4'-бис(2,6-ди-трет-бутилфенол); 4,4'-бис(2-метил-6-трет-бутилфенол); 2,2'-метиленбис(4-этил-6-трет-бутилфенол); 2,2'-метиленбис(4-метил-6-трет-бутилфенол); 4,4'-бутилиденбис(3-метил-6-трет-бутилфенол); 4,4'-изопропилиденбис(2,6-ди-трет-бутилфенол); 2,2'-метиленбис(4-метил-6-нонилфенол); 2,2'-изобутилиденбис(4,6-диметилфенол); 2,2'-метиленбис(4-метил-6-циклогексилфенол); 2,6-ди-трет-бутил-4-метилфенол; 2,6-ди-трет-бутил-4-этилфенол; 2,4-диметил-трет-бутилфенол; 2,6-ди-трет-амил-п-крезол; 2,6-ди-трет-бутил-4-(N,N'-диметиламинометилфенол; 4,4'-тиобис(2-метил-6-трет-бутилфенол); 4,4'-тиобис(3-метил-6-трет-бутилфенол); 2,2'-тиобис(4-метил-6-трет-бутилфенол); бис(3-метил-4-гидрокси-5-трет-бутилбензил)сульфид; бис(3,5-ди-трет-бутил-4-гидроксибензил)сульфид; н-октил-3-(4-гидрокси-3,5-ди-трет-бутилфенил)пропионат; н-октадецил-3-(4-гидрокси-3,5-ди-трет-бутилфенил)пропионат; 2,2'-тио[диэтил-бис-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат] и подобные. Из них предпочтительными являются антиоксиданты на основе бисфенола и фенола, содержащего сложноэфирную группу.

Антиоксиданты на основе амина включают, например, моноалкилдифениламины, такие как монооктилдифениламин, монононилдифениламин и подобные; диалкилдифениламины, такие как 4,4'-дибутилдифениламин, 4,4'-дипентилдифениламин, 4,4'-дигексилдифениламин, 4,4'-дигептилдифениламин, 4,4'-диоктилдифениламин, 4,4'-динонилдифениламин и подобные; полиалкилдифениламины, такие как тетрабутилдифениламин, тетрагексилдифениламин, тетраоктилдифениламин, тетранонилдифениламин и подобные; антиоксиданты на основе нафтиламина, в частности α-нафтиламина, фенил-α-нафтиламина и алкил-замещенного фенил-α-нафтиламина, такие как бутилфенил-α-нафтиламин, пентилфенил-α-нафтиламин, гексилфенил-α-нафтиламин, гептилфенил-α-нафтиламин, октилфенил-α-нафтиламин, нонилфенил-α-нафтиламин и подобные. Из них предпочтительными являются антиоксиданты на основе диалкилдифениламина, и антиоксиданты на основе нафтиламина являются подходящими.

В качестве антиоксидантов на основе комплекса молибдена с амином можно использовать соединения, полученные путем взаимодействия шестивалентных молибденовых соединений, в частности триоксида молибдена и/или молибденовой кислоты, с аминовыми соединениями, например соединения, полученные при помощи способа получения, описанного в Выложенной Патентной Заявке Японии № 252887/2003.

Аминовые соединения, взаимодействующие с шестивалентными молибденовыми соединениями, конкретно не ограничены и включают, в частности, моноамины, диамины, полиамины и алканоламины. Более конкретно, в качестве примеров таких соединений можно указать алкиламины, содержащие алкильную группу с 1-30 атомами углерода (алкильная группа может быть линейной или разветвленной), такие как метиламин, этиламин, диметиламин, диэтиламин, метилэтиламин, метилпропиламин и подобные; алкениламины, содержащие алкенильную группу с 2-30 атомами углерода (алкенильная группа может быть линейной или разветвленной), такие как этениламин, пропениламин, бутениламин, октениламин, олеиламин и подобные; алканоламины, содержащие алканольную группу с 1-30 атомами углерода (алканольная группа может быть линейной или разветвленной), такие как метаноламин, этаноламин, метанолэтаноламин, метанолпропаноламин и подобные; алкилендиамины, содержащие алкиленовую группу с 1-30 атомами углерода, такие как метилендиамин, этилендиамин, пропилендиамин, бутилендиамин и подобные; полиамины, такие как диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, пентаэтиленгексамин и подобные; амины, полученные путем взаимодействия моноаминов, диаминов и полиаминов, каждый из которых описан выше, с соединениями, содержащими алкильную группу или алкенильную группу с 8-20 атомами углерода, и гетероциклическими соединениями, такими как имидазолин и подобные, такие как ундецилдиэтиламин, ундецилдиэтаноламин, додецилдипропаноламин, олеилдиэтаноламин, олеилпропилендиамин, стеарилтетраэтиленпентаамин и подобные; алкиленоксидные аддукты вышеперечисленных соединений; и их смеси и т.п. Кроме того, в качестве их примеров можно указать серосодержащие молибденовые комплексы сукцинимида, описанные в Патентной Публикации Японии № 22438/1991 и Патентной Публикации Японии № 2866/2004.

Антиоксиданты на основе серы включают, например, фенотиазин, пентаэритрит тетракис(3-лаурилтиопропионат), дидодецилсульфид, диоктадецилсульфид, дидодецилтиодипропионат, диоктадецилтиодипропионат, димиристилтиодипропионат, додецилоктадецилтиодипропионат, 2-меркаптобензимидазол, метиленбис(дибутилдитиокарбамат) и подобные.

Противоизносная присадка и агент сверхвысокого давления включают фосфат цинка; серосодержащие соединения, такие как тиофосфат, дитиокарбамат цинка, дисульфиды, сульфурированные олефины, сульфурированные масла и жиры, сульфурированные сложные эфиры, тиокарбонаты, дитиокарбаматы и подобные соединения; фосфорсодержащие соединения, такие как сложные эфиры фосфористой кислоты, сложные эфиры фосфорной кислоты, фосфонатные сложные эфиры, соли аминов или соли металлов этих соединений и т.п.; противоизносные присадки, содержащие серу и фосфор, такие как сложные эфиры тиофосфористой кислоты, сложные эфиры тиофосфорной кислоты, тиофосфонатные сложные эфиры, соли аминов или соли металлов этих соединений и т.п.; бораты щелочных металлов и их гидраты.

Необязательные соединения, которые обычно используют в качестве агентов снижения трения для смазывающих масел, можно использовать в качестве агента снижения трения, отличного от компонента (А) и компонента (В), и они включают, например, беззольные агенты снижения трения, такие как жирные кислоты, алифатические спирты и алифатические простые эфиры, при этом каждое из указанных соединений содержит, по меньшей мере, одну алкильную группу или алкенильную группу, содержащую от 6 до 30 атомов углерода в молекуле.

Агент, предотвращающий образование ржавчины, включает петролейные сульфонаты, алкилбензолсульфонаты, динонилнафталинсульфонаты, сложные эфиры алкенилянтарной кислоты, сложные эфиры многоатомных спиртов и т.п. Используемое для смешивания количество указанных агентов, предотвращающих образование ржавчины, обычно составляет от 0,01 до 1% мас., предпочтительно от 0,05 до 0,5% мас. в расчете на общее количество композиции смазывающего масла с точки зрения эффекта смешивания.

Поверхностно-активное вещество или агент стойкости к эмульгированию включает неионные поверхностно-активные вещества на основе полиалкиленгликолей, такие как полиоксиэтиленалкильные эфиры, полиоксиэтиленалкилфениловые эфиры, полиоксиэтиленалкилнафтиловые эфиры и т.п.

Противопенный агент включает силиконовые масла, фторсиликоновые масла, фторалкиловые эфиры и т.п., и его предпочтительно добавляют в количестве от 0,005 до 0,1% мас. в расчете на общее количество композиции, с точки зрения баланса между эффектом обеспенивания и экономической эффективностью.

В композиции смазывающего масла по настоящему изобретению содержание серы предпочтительно составляет 0,3% мас. или менее. Если содержание серы составляет 0,3% мас. или менее, это может препятствовать снижению эксплуатационных характеристик катализатора для очищения выхлопных газов, и более предпочтительно, когда содержание серы составляет 0,2% мас. или менее.

Содержание фосфора предпочтительно составляет 0,12% мас. или менее. Если содержание фосфора составляет 0,12% мас. или менее, это может препятствовать снижению эксплуатационных характеристик катализатора для очищения выхлопных газов, и более предпочтительно, когда содержание фосфора составляет 0,1% мас. или менее.

Содержание сульфатированной золы предпочтительно составляет 1% мас. или менее. Если содержание сульфированной золы составляет 1% мас. или менее, это может препятствовать, как указано выше, снижению эксплуатационных характеристик катализатора для очищения выхлопных газов. В дизельных двигателях для фильтра DPF (diesel particulate filter) снижается количество золы, осажденное на этом фильтре, и засорение фильтра золой ингибируется, а срок эксплуатации DPF увеличивается. Содержание сульфированной золы представляет собой содержание золы, полученной путем добавления серной кислоты к карбонизированному остатку, образованному при сжигании образца и нагревании его до получения постоянного веса, и его обычно используют для определения приблизительного количества металлических добавок, содержащихся в композиции смазывающего масла.

Композиция смазывающего масла по настоящему изобретению представляет собой композицию смазывающего масла типа, соответствующего требованиям контроля окружающей среды, для двигателей внутреннего сгорания, которая имеет отличные характеристики, такие как стойкость к окислению и эффект снижения трения, и в которой снижено количество фосфора и количество сульфатированной золы, и ее используют для двигателей внутреннего сгорания, таких как бензиновые двигатели, дизельные двигатели, двигатели, в которых в качестве топлива используют диметиловый эфир, газовые двигатели и т.п.

Скользящие части двигателей внутреннего сгорания, описанных выше, конкретно не ограничены, и композицию смазывающего масла по настоящему изобретению можно наносить на скользящие поверхности, включающие материалы из металлов, таких как железо, сталь, чугун, чугун с добавкой бора, алюминий, медь, цинк, свинец и подобные, и на скользящие поверхности, имеющие твердые пленки, включающие алмазоподобный углерод (DLC), нитрид титана (TiN), нитрид хрома (CrN) и подобные. Указанные скользящие части могут включать либо комбинацию одного вида, либо комбинацию разных видов, и, по меньшей мере, одна из таких частей представляет собой поверхность твердой пленки.

Скользящие поверхности двигателей внутреннего сгорания, описанные выше, включают поршневые кольца и цилиндры, поршневые юбки и цилиндры, поршневые пальцы и шатуны, поршневые пальцы и втулки, кулачковые шайбы и прокладки, кулачковые шайбы и качающиеся рычаги, гребенчатые цапфы и распределительные валы, игольчатые несущие детали и качающиеся рычаги подшипников, качающиеся рычаги и оси качающихся рычагов, роликовые толкатели и пальцы и шатуны коленчатых валов, несущие детали коленчатых валов, пластины и пальцы, образующие цепь привода распределительного механизма, цепи приводов распределительных механизмов и цепные колеса, колодки и цепи для цепей приводов распределительных механизмов, поверхности чехла клапанов и лицевые поверхности клапанов, поверхности шпинделей клапанов и направляющие стержни, поверхности стержней клапанов и уплотнения стержней клапанов, концы стержней клапанов и толкатели клапанов, внешние и внутренние механизмы масляных насосов, внешние и внутренние роторные детали масляных насосов, вращающиеся части турбонагнетателей, несущие части турбонагнетателей и т.п.

ПРИМЕРЫ

Далее настоящее изобретение более подробно объясняется со ссылкой на примеры, но настоящее изобретение никоим образом не ограничивается этими примерами.

Были получены композиции смазывающих масел, имеющие композицию, показанную в Таблице 1, и их подвергали испытанию трения при возвратно-поступательном движении, испытанию окислительного разрушения и испытанию коррозии свинца. Результаты этих испытаний представлены в Таблице 2. Виды соответствующих компонентов, используемых для получения композиций смазывающих масел, представлены ниже.

(1) Базовое масло А: очищенное гидрированием базовое масло, кинематическая вязкость при 40°С: 21 мм2/с, кинематическая вязкость при 100°С: 4,5 мм2/с, индекс вязкости: 127, % СА: 0,1 или менее, содержание серы: менее чем 20 ч./млн по массе, количество испарения NOACK: 13,3% мас.

(2) Агент контроля трения на основе сложного эфира А: глицертинмоноолеат.

(3) Агент контроля трения на основе амида В: диэтаноламид олеиновой кислоты.

(4) Агент контроля трения на основе амина С: KIKU-LUBE FM910 (изготовитель ADEKA Corporation).

(5) Бензотриазольное соединение: 1-[N,N-бис(2-этилгексил)аминометил]метилбензотриазол.

(6) Полибутенилсукцинмоноимид А: среднечисленная молекулярная масса полибутенильной группы: 1000, содержание азота: 1,76% мас., содержание бора: 2,0% мас.

(7) Полибутенилсукцинбисимид В: среднечисленная молекулярная масса полибутенильной группы: 2000, содержание азота: 0,99% мас.

(8) Полибутенилсукцинмоноимид С: среднечисленная молекулярная масса полибутенильной группы: 1000, содержание азота: 2,1% мас.

(9) Агент улучшения индекса вязкости: полиметакрилат, среднемас.овая молекулярная масса: 420000, количество смолы: 39% мас.

(10) Присадка, понижающая температуру застывания масла: полиалкилметакрилат, среднемас.овая молекулярная масса: 6000.

(11) Детергент на основе металла А: перосновной салицилат кальция, щелочное число (метод с использованием перхлорной кислоты): 225 мг КОН/г, содержание кальция: 7,8% мас., содержание серы: 0,3% мас.

(12) Детергент на основе металла В: перосновной фенат кальция, щелочное число (метод с использованием перхлорной кислоты): 255 мг КОН/г, содержание кальция: 9,3% мас., содержание серы: 3,0% мас.

(13) Детергент на основе металла С: сульфонат кальция, щелочное число (метод с использованием перхлорной кислоты): 17 мг КОН/г, содержание кальция: 2,4% мас., содержание серы: 2,8% мас.

(14) Антиоксидант на основе фенола: 4,4-метиленбис(2,6-ди-трет-бутилфенол).

(15) Антиоксидант на основе амина: диалкилдифениламин, содержание азота: 4,62% мас.

(16) Диалкилдитиофосфат цинка: содержание цинка: 9,0% мас., содержание фосфора: 8,2% мас., содержание серы: 17,1% мас., алкильная группа: смесь вторичного бутила и вторичного гексила.

(17) Другие присадки: присадка, предотвращающая образование ржавчины, ингибитор коррозии, агент стойкости к эмульгированию и противопенный агент.

Содержание фосфора:

Определяли в соответствии с JPI-5S-38-92.

Содержание серы:

Определяли в соответствии с JIS К2541.

Содержание азота:

Определяли в соответствии с JIS К2609.

Содержание бисимида:

“Содержание бисимида” в Таблице 2 показывает процентное содержание полибутенилсукцинимидного соединения (d1), содержащего полибутенильную группу, имеющую среднечисленную молекулярную массу 1500 или более, в расчете на общее количество сукцинимидного соединения (D), и его рассчитывали в соответствии со следующим уравнением:

Содержание бисимида (% мас.) = добавляемое количество бисимида В ×100/(добавляемое количество моноимида А + добавляемое количество бисимида В + добавляемое количество моноимида С)

Содержание азота в бисимиде:

“Содержание азота в бисимиде” в Таблице 2 показывает процентное содержание азота в полибутенилсукцинимидном соединении (d1), содержащем полибутенильную группу, имеющую среднечисленную молекулярную массу 1500 или более, в расчете на общее содержание азота в сукцинимидном соединении (D), и его рассчитывали в соответствии со следующим уравнением:

Содержание азота в бисимиде (% мас.)=(b × добавляемое количество бисимида В) ×100/(а × добавляемое количество моноимида А+b × добавляемое количество бисимида В+с × добавляемое количество моноимида С)

(a, b и с представляют содержание азота (% мас.) в соответствующих имидных соединениях и представляют a=1,76, b=0,99 и с=2,1).

Содержание сульфированной золы:

Определяли в соответствии с JIS К2272.

Испытание трения при возвратно-поступательном движении:

Характеристики трения соединения по настоящему изобретению определяли при помощи испытательного устройства для определения трения и износа при возвратно-поступательном движении. Для пластины для испытания использовали чугун с добавкой бора и ½-дюймовый шар SUJ-2, который подвергали любой обработке, выбранной из следующих: нанесение твердого хромового покрытия, обработка нитридом, обработка нитридом хрома (PVD) и обработка DLC (содержащим 20% водорода) использовали в качестве шара для испытания. Испытание осуществляли при температуре 100°С, нагрузке 200 г, амплитуде 10 мм и скорости скольжения 1,0 мм/с, и полученный коэффициент трения принимали как показатель свойства экономии расхода топлива.

Показатель снижения коэффициента трения определяли при помощи следующего уравнения на основании коэффициента трения в образце без добавления агента-контроля трения (Сравнительный Пример 1):

Показатель снижения коэффициента трения (%)=(коэффициент трения Сравнительного Примера 1) - (коэффициент трения в примере или сравнительном примере)/(коэффициент трения Сравнительного Примера 1) ×100

Испытание окислительного разрушения:

В стеклянную трубку для испытания загружали 120 г образца, медь (25 мм × 10 мм × 0,5 мм) и железо (25 мм × 30 мм × 0,5 мм) и в пробирку продували воздух (500 мл/мин) при 165,5°С, чтобы вызвать окислительное разрушение. Через 216 часов измеряли кинематическую вязкость при 40°С для определения скорости повышения вязкости. Затем измеряли количество меди в испытываемом масле. Меньшее повышение вязкости показывает, что образец имеет более высокую стойкость к окислению. Также меньшее количество элюируемой меди показывает, что образец оказывает меньшее влияние на медь и что он обладает значительно более лучшими характеристиками в отношении металлических материалов.

Испытание коррозии свинца:

Свинец (10 мм × 10 мм × 1,0 мм) погружали в стеклянную трубку для испытания, содержащую 40 г образца, для проведения испытания коррозии свинца при 140°С. Количество свинца измеряли через 144 часа для наблюдения эффекта коррозии свинца. Меньшее количество элюируемого свинца показывает, что образец оказывает меньшее влияние на свинец и что он обладает значительно более лучшими характеристиками в отношении металлических материалов.

В испытании окислительного разрушения и испытании коррозии свинца содержание меди и свинца определяли в соответствии с JPI-5S-38-92.

пример

Верхняя графа:

коэффициент трения

Нижняя графа:

показатель снижения коэффициента трения (%)

В хромированном шаре для испытания показатель снижения коэффициента трения высокий и составляет 25% или более в примерах, и эффект снижения коэффициента трения показан в композиции смазывающего масла по настоящему изобретению. В Примере 1 и Сравнительных Примерах 2-5 предполагается, что указанный эффект обеспечивается за счет синергического эффекта компонента (А) и компонента (В). Такая же тенденция наблюдается и в шаре для испытания, который подвергали обработке нитридом, обработке нитридом хрома (PVD) или обработке DLC (содержание водорода 20%).

Связь количеств компонента (А) и компонента (В) с эффектом снижения коэффициента трения можно увидеть по результатам, показанным в Примерах 1 и 2 и Сравнительном Примере 6. Эффект, соответствующий добавленному количеству, не был получен в Сравнительном Примере 6 по сравнению с Примерами 1-2. Кроме того, в Сравнительном Примере 6 для композиции смазывающего масла высокие значения показаны в испытании окислительного разрушения и в испытании коррозии свинца, и явно проявляется отрицательный эффект, получаемый при добавлении компонента (А) и компонента (В).

Также, как показано в Примере 2 и Сравнительном Примере 7, ингибирование окислительного разрушения и коррозии свинца также достигается путем добавления бензотриазольного соединения (С).

Кроме того, сравнение Примеров 1-5 со Сравнительным Примером 8 показывает, что результаты, полученные в Сравнительном Примере 8, гораздо хуже в испытании окислительного разрушения и в испытании коррозии свинца. Это, как считают, происходит за счет разных имидных соединений, и указанный эффект достигается при регулируемом содержании полибутенилсукцинбисимидного соединения (d1), содержащего полибутенильную группу, имеющую среднечисленную молекулярную массу 1500 или более в расчете на общее количество сукцинимидного соединения (D), и регулируемом содержании азота в компоненте (d1) в расчете на общее содержание азота в сукцинимидном соединении (D).

Как показано выше, настоящее изобретение было создано путем использования отличного эффекта снижения трения, получаемого за счет синергического эффекта компонента (А) и компонента (В) и ингибирования негативных эффектов, таких как окислительное разрушение и коррозия свинца, что достигается путем их использования в сочетании при количественном ограничении содержания компонента (А) и компонента (В) и добавления конкретного бензотриазольного производного (С) и конкретного сукцинимидного соединения (D).

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Композиция смазывающего масла по настоящему изобретению для двигателей внутреннего сгорания представляет собой тип композиции, отвечающей требованиям контроля окружающей среды, которая имеет пониженное содержание золы, фосфора и серы и которая обладает лучшим эффектом снижения трения, лучшей стойкостью к окислению и лучшим эффектом ингибирования коррозии, и ее используют для двигателей внутреннего сгорания, таких как бензиновые двигатели, дизельные двигатели, двигатели, в которых используют в качестве топлива диметиловый эфир, газовые двигатели и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА | 2007 |

|

RU2451720C2 |

| СЛОЖНЫЙ ПОЛИЭФИР И ПРИМЕНЕНИЕ СЛОЖНОГО ПОЛИЭФИРА В СМАЗОЧНЫХ МАТЕРИАЛАХ | 2014 |

|

RU2668975C2 |

| СМАЗОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1989 |

|

RU2023003C1 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2447136C2 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА | 2012 |

|

RU2615511C2 |

| АДДИТИВНЫЕ КОМПОЗИЦИИ С АДДУКТАМИ МИХАЭЛЯ, СОСТОЯЩИМИ ИЗ N-ЗАМЕЩЕННЫХ ФЕНИЛЕНДИАМИНОВ | 2008 |

|

RU2489479C2 |

| ПРИСАДКА К МОТОРНЫМ МАСЛАМ | 1993 |

|

RU2035494C1 |

| ТИТАНСОДЕРЖАЩАЯ КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА | 2007 |

|

RU2451721C2 |

| КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2697863C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПРОСТОГО ПОЛИГЛИЦЕРИНОВОГО ЭФИРА | 2013 |

|

RU2659785C2 |

Использование: для двигателей внутреннего сгорания, таких как бензиновые двигатели, дизельные двигатели, двигатели, в которых используют в качестве топлива диметиловый эфир, газовые двигатели и т.п. Сущность: композиция включает базовое масло, компонент (А) - соединение неполного эфира жирной кислоты, компонент (В) - (b1) соединение алифатического амина и/или (b2) амид жирной кислоты, компонент (С) - бензотриазольное производное, и компонент (D) - смесь сукцинимидных соединений, в которой полибутенилсукцинимидное соединение составляет 70% или более в расчете на общее количество (D). Композиция содержит от 0,5 до 1,5% мас. компонентов (А) и (В), от 0,01 до 0,1% мас. компонента (С) и от 0,5 до 15% мас. компонента (D). Технический результат - снижение трения и коррозии, повышение стойкости к окислению при отсутствии соединений молибдена и уменьшенном содержании сульфатной золы, фосфора и серы. 5 з.п. ф-лы, 2 табл., 13 пр.

1. Композиция смазывающего масла, включающая базовое масло для смазывающего масла, (А) неполный эфир жирной кислоты алифатического многоатомного спирта и жирной кислоты, содержащей линейную или разветвленную углеводородную группу, содержащую от 6 до 30 атомов углерода, (В) (b1) соединение алифатического амина, содержащее линейную или разветвленную углеводородную группу, содержащую от 6 до 30 атомов углерода, и/или (b2) амид жирной кислоты, образованный жирной кислотой, содержащей линейную или разветвленную углеводородную группу, содержащую от 6 до 30 атомов углерода, и алифатическим амином, (С) бензотриазольное производное, представленное формулой (I):

(в формуле (I) R1 и R2 каждый независимо представляют собой гидрокарбильную группу, содержащую 1-30 атомов углерода, которая может содержать атом азота), и (D) сукцинимидное соединение, представленное формулой (II) и формулой (III):

где R3, R5 и R6 представляют собой бутенильную группу, имеющую среднечисленную молекулярную массу от 500 до 3000, и R5 и R6 могут быть одинаковыми или отличными друг от друга; R4, R7 и R8, каждый, представляют собой алкиленовую группу, содержащую от 2 до 5 атомов углерода, и R7 и R8 могут быть одинаковыми или отличными друг от друга; r представляет собой целое число, имеющее значение от 1 до 10; и s представляет собой целое число, имеющее значение от 1 до 10, и где (d1) полибутенилсукцинбисимидное соединение, содержащее полибутенильную группу, имеющую среднечисленную молекулярную массу 1500 или более, составляет 70 мас.% или более в расчете на общее количество (D), при этом композиция смазывающего масла включает от 0,5 до 1,5 мас.% компонента (А) и компонента (В), от 0,01 до 0,1 мас.% компонента (С) и от 0,5 до 15 мас.% компонента (D).

2. Композиция смазывающего масла по п.1, где содержание серы составляет 0,3 мас.% или менее в расчете на композицию.

3. Композиция смазывающего масла по п.1, где содержание фосфора составляет 0,12 мас.% или менее в расчете на композицию.

4. Композиция смазывающего масла по п.1, где содержание сульфированной золы составляет 1 мас.% или менее в расчете на композицию.

5. Композиция смазывающего масла по п.1, где ее используют в двигателях, в которых используют поршневые кольца, которые подвергались, по меньшей мере, одной обработке поверхности, выбранной из хромирования, газового азотирования, обработки нитридом хрома и алмазоподобным углеродом.

6. Композиция смазывающего масла по п.1, где ее используют в двигателях, в которых втулка цилиндра включает чугун или чугун с добавкой бора.

| ЕР 1338641 А1, 27.03.2003 | |||

| US 5114603А, 19.05.1992 | |||

| US 4048080 A, 13.09.1977 | |||

| Преобразователь постоянного напряжения в переменное | 1986 |

|

SU1367116A1 |

| WO 9202602 A1, 20.02.1992 | |||

| СМАЗОЧНОЕ МАСЛО | 1992 |

|

RU2054459C1 |

Авторы

Даты

2012-03-20—Публикация

2007-09-27—Подача