ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения бумажной массы.

УРОВЕНЬ ТЕХНИКИ

Бумажную массу, называемую "древесной массой", или "целлюлозой высокого выхода", или "древесной целлюлозой", получают напрямую из древесины путем ряда механических обработок (дефибрирование и рафинирование), осуществляемых с помощью жерновов и/или рафинеров. Затем полученную массу подвергают стадии отбелки в один или несколько этапов.

Известно, что обработка озоном при рафинировании массы позволяет улучшить качество полученной массы, в частности, что касается физических свойств (в частности, механической прочности массы), и снизить потребление энергии в процессе.

Однако обработка озоном вызывает особые проблемы, а именно снижение белизны массы, трудность последующей отбелки, потерю выхода в расчете на древесину, повышение химической потребности в кислороде стоков с отбелки.

В документе DE 2444475 описана упомянутая выше обработка озоном. Упоминается последующая отбелка массы.

Документ FR 2329794 также описывает обработку озоном. После обработки обработанную массу смешивают с щелоком (едкий натр) для стабилизации свойств, приданных массе обработкой озоном. Затем массу помещают на склад и впоследствии используют напрямую без отбелки для получения бумаги.

В документе FR 2406023 описана обработка озоном древесной массы. За обработкой следует этап созревания в течение менее 30 минут, предпочтительно менее 10 минут, на котором озонированную массу выдерживают в щелочной среде, возможно перемешивая с отбеливающими реагентами.

В документах FR 2388933 и FR 2388934, как и в предшествующих документах, за озонированием следует созревание в присутствии щелока (едкий натр) и, возможно, отбеливателя (пероксид водорода) в целях стабилизации массы и, возможно, одновременной отбелки. Допустимо также добавление едкого натра на самой стадии озонирования для набухания массы.

В документе EP 0276608 приведена иллюстрация способа обработки озоном. Примеры в этом документе позволяют констатировать, что обработка озоном ведет к потере белизны массы.

В документе, озаглавленном "The effect of ozone on mechanical pulps", N. Soteland, Can. Wood Chem. Symp. Extended abstracts, p.13-20 (1976), обозначена проблема потери белизны бумажной массы, полученной из обработанной озоном хвойной древесины. Автор указывает, что подгонка pH озонированной массы едким натром и добавление DTPA позволяют повысить белизну массы. Упоминается также проблема потери выхода из-за озонирования.

В документе, озаглавленном "Ozone treatment of mechanical pulp, part III: influence on optical properties", CA. Lindholm, revue Paperi ja puu - Papper och Trä (N 4a, 1977, p.217-232) описан отрицательный эффект озонирования на белизну, стабильность белизны и непрозрачность бумажной массы. Для решения этой проблемы были испытаны различные подходы: модификация самой обработки озоном, нейтрализация едкого натра и нагрев озонированной массы или озонирование, сопровождающееся обработкой смесью пероксида водорода и едкого натра. Ни один из этих подходов не может считаться удовлетворительным одновременно как в отношении механической прочности массы, так и в отношении оптических свойств.

В документе, озаглавленном "Effect of ozone on high-temperature thermomechanical pulp", R.W. Allison, Appita vol.32, N 4, p.279-284 (1979), исследуется отбелка озонированной бумажной массы (типа HTMP) и отмечается влияние pH обработок после озонирования на выход процесса: более точно, позднейшая отбелка в щелочных условиях влечет значительную потерю выхода. Предлагается экстракция едким натром в течение короткого периода 30 минут после озонирования и перед отбелкой пероксидом водорода. Следует отметить, что при этом способе наблюдаемые выходы массы и/или достигаемая белизна являются низкими, несмотря на использование очень большого количества химикатов.

В документе, озаглавленном "Effect of neutralization on the bonding ability of ozone-treated mechanical pulp fibres", CA. Lindholm, Cellulose Chem. Technol., vol.17, p.647-653 (1983), подробно исследуется, каким образом нейтрализация озонированной механической массы едким натром способна придать ей выгодные механические свойства.

В документе, озаглавленном "Ozone in the production of softwood and hardwood high-yield pulps to save energy and improve quality, M. Petit-Conil, C. de Choudens, T. Espilit, Nordic Pulp and Paper Research Journal, vol.13, N 1, p.16-22 (1998), исследуется влияние обработки озоном с последующей отбелкой пероксидом водорода в присутствии едкого натра на массы, полученные из разных древесных пород. Этот документ не обращается к проблеме потери выхода, наблюдаемой при отбелке.

В документе, озаглавленном "Use of ozone in mechanical pulping processes, M. Petit-Conil, ATIP vol.57, N 2, p.17-26 (2003), сравнивается эффект разных способов введения озона. Этот документ также не обращается к потере выхода, наблюдаемой при отбелке.

В документе WO 2008/081078 описывается применение едкого натра и других оснований в ходе самой обработки озоном, чтобы ограничить вредное влияние органических кислот, получаемых при озонировании, на последующую отбелку и на коррозию.

Однако способы, применяющиеся в уровне техники, не дают полного удовлетворения.

В частности, всегда имеется потребность в получении лучшего выхода, и/или в достижении повышенных уровней белизны, и/или в снижении количества химикатов, необходимых при обработке бумажной массы, и/или в снижении количества стоков, создающихся при отбелке.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится в первую очередь к способу получения бумажной массы, включающему:

- этап рафинирования древесины, включающий обработку озоном, чтобы получить механическую древесную массу;

- этап нейтрализации кислоты, включающий приведение в контакт механической древесной массы с нейтрализующим составом, содержащим по меньшей мере один щелочной реагент, в течение периода более одного часа; и

- этап отбелки, включающий приведение в контакт нейтрализованной массы с отбеливающим составом;

при этом pH в течение последних 30 минут этапа нейтрализации кислоты изменяется менее чем на 0,2 единицы, и pH составляет от 6 до 10 на выходе с этапа нейтрализации кислоты.

Согласно одному варианту осуществления этап нейтрализации кислоты имеет продолжительность больше или равную 1 часу 30 минутам, предпочтительно больше или равную 2 часам, в идеале больше или равную 3 часам.

Согласно одному варианту осуществления pH на выходе с этапа нейтрализации кислоты составляет от 7 до 8.

Согласно одному варианту осуществления в течение последних 30 минут этапа нейтрализации кислоты pH меняется менее чем на 0,1 единицы, предпочтительно менее чем на 0,05 единиц.

Согласно одному варианту осуществления щелочной реагент в нейтрализующем составе:

- выбран из оксидов, гидроксидов, силикатов и карбонатов щелочноземельных металлов и щелочных металлов, аммиака, нашатырного спирта и их смесей;

- предпочтительно выбран из гидроксида калия, гидроксида натрия, силиката натрия, гидроксида магния, гидроксида кальция, карбоната натрия, карбоната магния и их смесей; и

- в идеале является гидроксидом магния.

Согласно одному варианту осуществления отбеливающий состав содержит отбеливатель и по меньшей мере один щелочной реагент, причем:

- указанный щелочной реагент выбран из оксидов, гидроксидов, силикатов и карбонатов щелочноземельных металлов и щелочных металлов, аммиака, нашатырного спирта и их смесей;

- указанный щелочной реагент предпочтительно выбран из гидроксида калия, гидроксида натрия, гидроксида магния, гидроксида кальция, силиката натрия, карбоната натрия, карбоната магния и их смесей; и

- указанный щелочной реагент в идеале содержит гидроксид натрия и/или гидроксид магния.

Согласно одному варианту осуществления способ включает этап хелатирования, предпочтительно между этапом нейтрализации кислоты и этапом отбелки, включающим приведение в контакт нейтрализованной массы с хелатообразующим составом, содержащим хелатообразователь, предпочтительно этилендиаминтетрауксусную кислоту или одну из ее натриевых солей, или диэтилентриаминпентауксусную кислоту или одну из ее натриевых солей.

Согласно одному варианту осуществления на этапе нейтрализации кислоты используют 20 кг или меньше щелочного реагента, предпочтительно 15 кг или меньше, более предпочтительно 10 кг или меньше, на тонну механической древесной массы.

Согласно одному варианту осуществления на этапе отбелки используют:

- от 5 до 100 кг отбеливателя, предпочтительно от 10 до 50 кг, более предпочтительно от 20 до 40 кг, на тонну механической древесной массы;

- от 5 до 100 кг щелочного реагента, предпочтительно от 10 до 70 кг, на тонну механической древесной массы.

Согласно одному варианту осуществления потеря выхода по древесине на выходе с этапа отбелки меньше или равна 20%, предпочтительно меньше или равна 16%, в идеале меньше или равна 13%, даже меньше или равна 10%.

Согласно одному варианту осуществления белизна массы на выходе с этапа отбелки больше или равна 65%, предпочтительно больше или равна 66,5%, в идеале больше или равна 68%, даже больше или равна 70%.

Согласно одному варианту осуществления в способе получаются стоки, химическая потребность в кислороде которых меньше или равна 210 кг на тонну массы, предпочтительно меньше или равна 180 кг на тонну массы, более предпочтительно меньше или равна 160 кг на тонну массы, даже меньше или равна 145 кг на тонну массы.

Согласно одному варианту осуществления древесная масса представляет собой массу SGW, PGW, RMP, TMP, HTMP или CTMP.

Согласно одному варианту осуществления древесина является хвойной древесиной, лиственной древесиной или их смесью, предпочтительно хвойной древесиной, более предпочтительно сосновой или еловой древесиной.

Изобретение относится также к способу получения бумаги, включающему в себя получение бумажной массы согласно описанному выше способу, а также применение этой бумажной массы для производства бумаги.

Настоящее изобретение позволяет преодолеть недостатки уровня техники. В частности, оно дает более эффективный способ отбелки бумажной массы при лучшем выходе, и/или при использовании меньшего количества химикатов, и/или при образовании меньших стоков, которые требуется очищать.

Это достигается благодаря этапу нейтрализации кислоты между обработкой озоном и отбелкой, проводимому в течение достаточно длительного периода и до достаточной стабилизации pH.

Действительно, после озонирования кислоты, находящиеся внутри волокон, имеют тенденцию постепенно высвобождаться; поэтому природа и продолжительность нейтрализации кислоты согласно изобретению подбираются так, чтобы получить стабильный pH перед этапом отбелки, что позволяет нейтрализовать все кислотные вещества и получить улучшенную отбелку.

Согласно некоторым частным вариантам осуществления изобретение имеет также одну или несколько преимущественных характеристик, перечисляемых ниже:

- Изобретение позволяет получить эффективность отбелки бумажной массы, эквивалентную или превосходящую эффективность отбелки согласно уровню техники (параметр белизны того же порядка и даже выше).

- Использование мягкого основания (в частности, гидроксид магния, гидроксид кальция, карбонат натрия, карбонат магния, силикат натрия и их смеси, предпочтительно гидроксид магния) в качестве щелочного реагента в нейтрализующем составе еще больше улучшает выход и/или снижает количество необходимых химикатов и уменьшает стоки, требующие очистки, и/или улучшает белизну.

- Также использование мягкого основания на этапе отбелки еще больше улучает выход, снижает количество необходимых химикатов и стоков на очистку и даже улучшает белизну.

- Механические свойства массы, полученной способом по изобретению, являются таким же удовлетворительными, как у массы, полученной согласно уровню техники.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

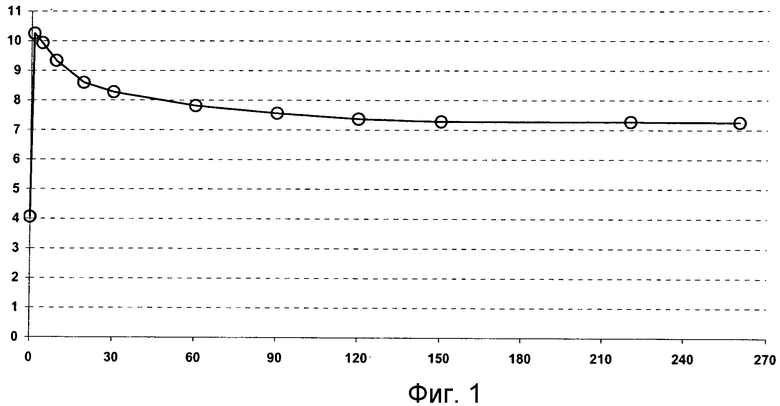

Фиг.1 показывает пример изменения pH в ходе этапа нейтрализации кислоты согласно изобретению (экспериментальные измерения). По абсциссе отложено время в минутах, а по ординате pH.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В дальнейшем описании изобретение раскрывается более подробно, но без ограничений.

Схематически способ получения бумажной массы согласно изобретению включает четыре последовательных этапа:

- рафинирование древесины, включающее обработку озоном, чтобы получить древесную массу;

- нейтрализация кислоты, включающая в себя приведение в контакт древесной массы с нейтрализующим составом, содержащим по меньшей мере один щелочной реагент;

- опционально, хелатирование, включающее приведение в контакт массы с хелатообразующим составом, содержащим хелатообразователь; и

- отбелка, включающая приведение в контакт массы с отбеливающим составом.

Выражение "pH меняется менее чем на X единиц в течение последних 30 минут этапа нейтрализации кислоты" означает, что абсолютная величина разности между pH, измеренным в конце этапа нейтрализации кислоты, и pH, измеренным за 30 минут до окончания этапа нейтрализации кислоты, меньше X единиц.

"Окончание этапа нейтрализации кислоты" совпадает с началом следующего этапа. Начало следующего этапа может означать начало этапа хелатирования или начало этапа отбелки, но оно может также означать начало промежуточного этапа промывки или начало промежуточного этапа изменения консистенции. В общем, "следующий этап" соответствует новой операции, которая отличается от операции нейтрализации кислоты и непосредственно следует за ней.

Первый этап: рафинирование и обработка озоном

Рафинирование и обработка озоном древесины осуществляются способами, традиционными в данной области.

Сырье представляет собой любой подходящий сорт древесины: в частности, хвойной, лиственной, или смесь того и другого. Предпочтительно речь идет о хвойной древесине. В качестве примера подходящих пород можно назвать сосну и ель.

Перед рафинированием древесину можно подвергнуть одной или нескольким предварительным обработкам, например очистке от коры, удалению сучков древесины, термической обработке, обработке давлением, резке на стружку, щепу, бревна и т.п.

Рафинирование включает размол или истирание (дефибрирование) жерновами (в потоке воды) или в дисковом рафинере.

Рафинирование может содержать несколько стадий. Например, после первого размола/дефибрирования можно разделить продукт на принятую фракцию и отвергнутую фракцию и снова рафинировать отвергнутую фракцию перед ее смешением с принятой фракцией. Можно предусмотреть несколько таких промежуточных разделений.

В ходе рафинирования проводят обработку озоном (озонирование), чтобы облегчить разделение волокон древесины. Так, обработка озоном позволяет снизить удельную энергию, необходимую для отделения волокон, и улучшить механические свойства обработанной так бумажной массы. Обработка озоном проводится согласно способам, известным специалисту, например способами, описанными в документах уровня техники, упоминавшихся во введении настоящей заявки. Загрузка озона составляет обычно от 0,5 до 8%, предпочтительно от 1 до 4%. Обработка озоном может затрагивать всю массу или только часть, например отвергнутую фракцию, полученную при разделении после первого рафинирования.

Корректировка pH опционально может осуществляться в ходе озонирования или перед озонированием, например, путем добавления щелочного реагента, в частности гидроксида натрия. Так, можно pH всей массы на выходе с первого рафинирования, или pH фракции, отвергнутой после разделения, установить, например, на уровень от 9 до 11. В этом отношении можно сослаться на документ WO 2008/081078.

Добавление щелочного реагента на этой стадии позволяет минимизировать падение pH в ходе обработки озоном. Это падение pH является результатом появления и накопления кислых органических побочных продуктов, которые образуются под окислительным действием озона на компоненты древесины. Следует отметить, что даже в случае, когда pH устанавливают перед озонированием, масса после озонирования является очень кислой, сразу после этапа озонирования pH составляет от 5 до 7. На выходе со второго рафинирования после озонирования кислые органические побочные продукты выделяются в суспензию древесной массы, и эта последняя имеет очень кислый pH (обычно от 3 до 4).

На выходе с рафинирования/обработки озоном получают древесную массу, которая может быть любого типа, известного специалисту, а именно, в частности:

- дефиберная древесная масса (SGW), полученная из бревен или блоков, обработанных при атмосферном давлении в дефибрерах с жерновами;

- дефиберная древесная масса (PGW), полученная из бревен или блоков, обработанных под давлением в дефибрерах с жерновами;

- рафинерная древесная масса (RMP), полученная из стружки или щепы в рафинерах, работающих при атмосферном давлении;

- термомеханическая древесная масса (TMP) или высокотемпературная термомеханическая древесная масса (HTMP), полученная из стружки или щепы в рафинерах после термической обработки древесины при повышенном давлении пара;

- химико-термомеханическая древесная масса (CTMP), полученная дефибрированием под давлением с последующей пропиткой химикатами в присутствии едкого натра и бисульфата натрия при температуре выше 100°C.

Второй этап: нейтрализация кислоты

Нейтрализация кислоты проводится предпочтительно после рафинирования/обработки озоном, то есть сразу после того, как завершится рафинирование/обработка озоном. Она состоит в нейтрализации кислых побочных продуктов, образующихся под действием озона на составляющие древесины, причем эти кислые побочные продукты скапливаются внутри и снаружи (в непосредственном окружении) древесных волокон. Даже если перед или во время озонирования использовалось основание, нейтрализация кислоты, о которой идет речь, все равно полезна для нейтрализации кислых веществ, так как кислоты, находящиеся внутри волокон, высвобождаются после озонирования, и бумажная масса имеет тенденцию становится со временем все более и более кислой.

Нейтрализация кислоты включает, а предпочтительно состоит из приведения в контакт древесной массы, полученной на первом этапе, с нейтрализующим составом.

Контактирование осуществляется предпочтительно простым смешением. Типично, перед нейтрализацией кислоты pH находится в диапазоне от 3 до 5, в зависимости от обработки озоном (количество озона, добавление или нет едкого натра перед или во время озонирования). В конце нейтрализации кислоты pH лежит в интервале от 6 до 12, предпочтительно от 7 до 8.

Нейтрализующий состав предпочтительно является водным раствором, содержащим щелочной реагент. Этот щелочной реагент может быть выбран из оксидов, гидроксидов, силикатов и карбонатов щелочных металлов и щелочноземельных металлов, из аммиака, нашатырного спирта и их смесей. Из основных предпочтительных веществ для выбора щелочного реагента можно назвать гидроксид калия, гидроксид натрия, гидроксид магния, гидроксид кальция, карбонат натрия, силикат натрия, карбонат магния и их смеси.

Согласно одному предпочтительному варианту осуществления щелочной реагент содержит мягкое основание. Под "мягким основанием" понимается основание, которое лишь частично диссоциирует в воде (pKb>0) и/или которое имеет низкую растворимость. В частности, щелочной реагент может содержать мягкое основание, выбранное из гидроксида магния, гидроксида кальция, карбоната натрия, силиката натрия, карбоната магния и их смесей, предпочтительно гидроксид магния.

Согласно одному варианту осуществления щелочной реагент содержит упомянутое выше мягкое основание в комбинации с другим основанием, например гидроксидом натрия (или калия). Но предпочтительно, чтобы нейтрализующий состав не содержал гидроксида натрия (или калия) и чтобы щелочной реагент состоял из мягкого основания, какое упомянуто выше.

По сравнению с гидроксидом натрия или калия использование мягкого основания, такого как гидроксид магния, минимизирует процессы экстракции и растворения определенных компонентов древесины, окисленных под действием озона. Следовательно, потеря выхода меньше, и загрязняющая нагрузка, возникающая в результате процесса экстракции, снижается.

Количество щелочного реагента, использующегося на этапе нейтрализации кислоты, предпочтительно меньше или равно 20 кг, более предпочтительно меньше или равно 15 кг, в идеале меньше или равно 10 кг, на тонну древесной массы.

Продолжительность этапа нейтрализации кислоты предпочтительно больше 1 часа, более предпочтительно больше или равна 1 часу 30 минутам, в идеале больше или равна 2 часам, даже больше или равна 3 часам, чтобы оптимизировать положительный эффект этого этапа на полный выход, образование стоков и белизну.

Этап нейтрализации кислоты предпочтительно проводится при температуре, составляющей от 4 до 95°C, более предпочтительно от 25 до 85°C, в идеале от 35 до 80°C. Особенно подходит температура примерно 70°C.

Консистенция на этапе нейтрализации кислоты предпочтительно составляет от 0,5 до 10%, более предпочтительно от 1 до 5%, в идеале от 2 до 3%. Значение консистенции, или сухости, массы соответствует процентной доле сухого вещества, выраженной относительно воды.

Консистенция является отношением веса древесной массы к весу суспензии (которая содержит древесную массу, воду и дополнительные химические соединения). Другими словами, речь идет о весовой концентрации древесной массы в водной среде.

Третий этап (опциональный): хелатирование

Хелатирование проводится предпочтительно после нейтрализации кислоты, то есть сразу после того, как завершится этап нейтрализации кислоты.

Хелатирование включает, предпочтительно состоит в приведении в контакт механической древесной массы, полученной на втором этапе, с хелатообразующим составом.

Хелатообразующий состав предпочтительно является водным раствором, содержащим хелатообразователь. Хелатообразователь может быть любым химическим соединением, традиционно использующимся с этой целью в данной области. Предпочтительно это этилендиаминтетрауксусная кислота или одна из ее натриевых солей или диэтилентриаминпентауксусная кислота или одна из ее натриевых солей.

Хелатообразователь обладает особым сродством к металлическим катионам, присутствующим в бумажной массе в следовых количествах. Целью хелатообразующей обработки является нейтрализовать эти катионы, образуя с ними хелатное соединении, и удалить их из массы путем ее промывки. Реализация этапа хелатирования способствует улучшению характеристик отбеливающей обработки пероксидом водорода.

Количество хелатообразователя, используемого на этапе хелатирования, обычно составляет от 0,5 до 30 кг, предпочтительно от 1 до 20 кг, более предпочтительно от 2 до 10 кг, в идеале от 3 до 5 кг, на тонну механической древесной массы.

Продолжительность этапа хелатирования предпочтительно больше или равна примерно 30 минутам.

Этап хелатирования предпочтительно проводится при температуре, составляющей от 4 до 95°C, более предпочтительно от 25 до 85°C, в идеале от 35 до 80°C. Особенно подходит температура примерно 70°C.

Консистенция на этапе хелатирования предпочтительно составляет от 0,5 до 10%, более предпочтительно от 1 до 5%, в идеале от 2 до 3%.

Следует отметить, что этап хелатирования можно также провести одновременно с нейтрализацией кислоты (но не после), чтобы уменьшить число и габариты оборудования, необходимого для осуществления способа. В этом случае достаточно просто привести в контакт массу с хелатообразователем на стадии нейтрализации кислоты, либо добавляя его отдельно, либо включая его в нейтрализующий состав, предпочтительно в указанных выше количествах.

Четвертый этап: отбелка

Отбелка проводится предпочтительно после хелатирования (или после нейтрализации кислоты, если хелатирование не проводится), то есть сразу после завершения этапа хелатирования (или этапа нейтрализации кислоты, если хелатирование отсутствует).

Отбелка включает, предпочтительно состоит из приведения в контакт древесной массы, полученной на третьем этапе, с отбеливающим составом.

Консистенция на этапе отбелки предпочтительно составляет от 5 до 50%, более предпочтительно от 10 до 45%, в идеале от 20 до 40%.

Отбелка имеет более высокую скорость при высокой консистенции (тогда как при хелатировании кинетика является быстрой даже при низкой консистенции). Консистенцию массы можно повысить, например, прессуя ее и удаляя фильтраты, содержащие, в частности, хелатные металлы.

Приведение в контакт проводится предпочтительно простым смешением отбеливающего состава с массой. Тип аппаратуры, применяющейся для смешения, подбирается в зависимости от консистенции массы: прямое смешение с помощью нагнетательного насоса, если консистенция низкая или средняя (менее 10%); смеситель или мешалка для более высокой консистенции (примерно до 40%).

Отбеливающий состав предпочтительно является водным раствором, содержащим отбеливатель и щелочной реагент.

Отбеливатель может быть любым химическим соединением, обычно использующимся для этой цели в данной области. Предпочтительно это пероксид водорода. Можно также использовать гидросульфит натрия.

Согласно одному варианту осуществления щелочной реагент может содержать или состоять из мягкого основания, какое определено для второго этапа.

Согласно одному варианту осуществления щелочной реагент может содержать или состоять из основания, отличного от мягкого основания, какое определено на втором этапе, например, может содержать или состоять из гидроксида натрия (или калия).

Согласно одному варианту осуществления (предпочтительному) щелочной реагент может содержать или состоять из смеси мягкого основания, какое определено на втором этапе, и основания, отличного от мягкого основания (например, гидроксид натрия или калия). Смесь гидроксида натрия и гидроксида магния составляет предпочтительный щелочной реагент в отбеливающем составе.

В этом случае, согласно одному варианту осуществления, весовое отношение мягкого основания к основанию, отличному от мягкого основания (например, весовое отношение гидроксида натрия и гидроксида магния), составляет от 0,001 до 1000, предпочтительно от 0,01 до 100, более предпочтительно от 0,1 до 10, и в идеале от 0,2 до 5.

Присутствие мягкого основания в отбеливающем составе минимизирует процесс экстракции и растворения некоторых компонентов древесины, окисленной под действием озона. Как следствие, использование мягкого основания позволяет еще больше улучшить выход по древесине, уменьшая стоки и расход химикатов, и даже улучшить белизну массы. На практике, весовое соотношение между мягким основанием и основанием, отличным от мягкого основания, приводит обычно к компромиссу между белизной и выходом.

Предпочтительно щелочной реагент в отбеливающем составе содержит силикат натрия. Дополнительной функцией силиката натрия является стабилизация отбеливателя (в частности, пероксида водорода). Можно также предусмотреть в отбеливающем составе другой стабилизатор в дополнение или вместо силиката натрия. Возможными стабилизаторами являются соединения типа полигидроксиакрилата.

Количество используемого отбеливателя обычно составляет от 5 до 100 кг, предпочтительно от 10 до 50 кг, более предпочтительно от 20 до 40 кг, на тонну древесной массы.

Количество используемого щелочного реагента обычно составляет от 5 до 100 кг, предпочтительно от 10 до 70 кг, на тонну древесной массы.

Отбеливающий состав может также содержать определенный выше хелатообразователь, в частности, если этап хелатирования отсутствует или обрывается при неполном хелатировании.

Следует отметить, что отбеливающий состав может быть приготовлен отдельно, а затем приведен в контакт с массой, но он может также быть приготовлен непосредственно в контакте с массой. В этом втором случае разные соединения отбеливающего состава последовательно добавляются прямо в массу.

Продолжительность этапа отбелки варьируется в зависимости от типа используемого агента.

В случае пероксида водорода эта продолжительность обычно составляет от 10 минут до 8 часов, предпочтительно от 30 минут до 6 часов, более предпочтительно от 2 часов до 4 часов.

Этап отбелки предпочтительно проводится при температуре, составляющей от 4 до 95°C, более предпочтительно от 25 до 85°C, в идеале от 35 до 80°C. Особенно подходит температура примерно 70°C.

По окончании процесса получают бумажную массу, предпочтительно имеющую одну или несколько следующих характеристик:

- Белизна больше или равна 65%, предпочтительно больше или равна 66,5%, в идеале больше или равна 68%, даже больше или равна 70%.

- Потеря выхода по древесине в способе меньше или равна 20%, предпочтительно меньше или равна 16%, в идеале меньше или равна 13%, даже меньше или равна 10%.

- Химическая потребность стоков в кислороде (ХПК) меньше или равна 210 кг на тонну массы, предпочтительно меньше или равна 180 кг на тонну массы, более предпочтительно меньше или равна 160 кг на тонну массы, даже меньше или равна 145 кг на тонну массы.

В рамках настоящей заявки белизна массы определяется согласно стандарту ISO 2470.

В рамках настоящей заявки потеря в процессе выхода по древесине определена следующим образом: на выходе каждого этапа (нейтрализация кислоты, хелатирование, отбелка) отбирают фракцию 25% водного фильтрата, прессуя суспензию древесной массы. Проводят выпаривание воды, нагревая фильтрат до 50°C, до получения постоянного сухого остатка массы (что соответствует остатку, растворенному в фильтрате и, таким образом, потерянному). Рассматриваемая потеря выхода этапа рассчитывается следующим образом:

Потеря выхода на этапе = (100/25) * (вес остатка в конце этапа)/вес исходной древесной массы [после этапа рафинирования]).

Потеря выхода в процессе есть сумма потерь выхода, наблюдаемых для каждого из этапов нейтрализации кислоты (когда он проводится), хелатирования и отбелки. Это значение не учитывает этап озонирования.

В рамках настоящей заявки химическая потребность стоков в кислороде определяется согласно стандарту ISO 15705, причем измерения проводятся с помощью спектрофотометра Hach DR/2000.

ПРИМЕРЫ

Следующие примеры иллюстрируют изобретение, но не ограничивают его.

Пример 1

Готовят сосновую массу согласно способу TMP. Массу обрабатывают озоном в фазе рафинирования. Более точно, отбросы с первичного рафинера отрабатывают 2% озона, причем pH устанавливают посредством 5 кг едкого натра на тонну массы; затем обработанные озоном отбросы смешивают с принятой фракцией вторичного рафинера. Белизна массы на выходе с рафинирования/обработки озоном составляет 47,3%.

После рафинирования/обработки озоном предусмотрен этап хелатирования, в течение которого массу обрабатывают 4 кг DTPA на тонну массы, при консистенции 4% и температуре 70°C, с pH 6-7, в течение 1 часа.

После этапа хелатирования массу подвергают этапу отбелки при консистенции 20%, температуре 70°C и в течение 2 часов.

Для приготовления массы A (сравнительный пример) используют, кроме того, следующие параметры:

- отсутствие этапа нейтрализации кислоты между рафинированием/обработкой озоном и хелатированием;

- отбеливающий состав:

- пероксид водорода: количество, достаточное для 30 кг/т массы;

- силикат натрия: количество, достаточное для 30 кг/т массы;

- гидроксид натрия: количество, достаточное для 42,5 кг/т массы.

Для приготовления массы B используются, кроме того, следующие параметры:

- этап нейтрализации кислоты длительностью 3 часа между рафинированием/обработкой озоном и хелатированием с помощью 10 кг гидроксида натрия на тонну массы (pH в конце обработки 7,3);

- отбеливающий состав, идентичный использующемуся для массы A, за исключением количества гидроксида натрия: 32,5 кг на тонну массы вместо 42,5 кг.

Для приготовления массы C используются, кроме того, следующие параметры:

- этап нейтрализации кислоты длительностью 3 часа между рафинированием/обработкой озоном и хелатированием с помощью 7 кг гидроксида магния на тонну массы (pH в конце обработки 7,2);

- отбеливающий состав, идентичный использующемуся для массы B.

Для приготовления массы D используются, кроме того, следующие параметры:

- этап нейтрализации кислоты, идентичный использующемуся для массы C (pH в конце обработки 7,2);

- отбеливающий состав, идентичный использующемуся для массы A, за исключением количества гидроксида натрия (8 кг вместо 42,5 кг на тонну массы), а также добавление 13,5 кг гидроксида магния на тонну массы.

Для каждой массы измеряются белизна массы в конце процесса, потеря выхода относительно исходной древесины и суммарная возникшая химическая потребность в кислороде (ХПК). Результаты представлены в таблице 1.

Сравнение между массой A, с одной стороны, и массами B, C и D, с другой стороны, выявляет, что наличие этапа нейтрализации кислоты позволяет улучшить белизну массы, выход по древесине в процессе и снизить ХПК.

Сравнение между массой B и массой C выявляет, что использование гидроксида магния вместо гидроксида натрия на этапе нейтрализации кислоты, в сочетании со снижением на 30% количества необходимого химиката, позволяет улучшить выход по древесине в процессе и снизить ХПК, при лишь чуть меньшей белизне.

Сравнение между массой C и массой D выявляет, что снижение примерно на 75% массы гидроксида натрия, использующегося на этапе отбелки, и замена примерно 41% этого гидроксида натрия на гидроксид магния позволяют снизить на 20% потерю выхода и уменьшить ХПК.

Что касается получения массы B, проводили также опыт по измерению pH в ходе этапа нейтрализации кислоты, продолжая его более 3 часов. Результат этого опыта представлен в таблице 2 ниже, а также на фиг.1. Время t=0 соответствует началу нейтрализации кислоты.

Из этого примера установлено, что pH, сначала кислотный, становится сильно основным в первую минуту нейтрализации кислоты. Затем постепенное выделение кислот волокнами приводит к медленному снижению pH, который стабилизируется только по окончании 2-3 часов.

Пример 2

Готовят древесную массу из сосны согласно способу TMP. Массу обрабатывают озоном в фазе рафинирования. Более точно, отбросы с первичного рафинера отрабатывают 2% озона, причем pH не регулируют; затем обработанные озоном отбросы смешивают с принятой фракцией вторичного рафинера. Белизна массы на выходе с рафинирования/обработки озоном составляет 48,3%.

После рафинирования/обработки озоном предусмотрен этап хелатирования, на котором массу обрабатывают 4 кг DTPA на тонну массы, при консистенции 2-3% и температуре 70°C, с pH 6-7, в течение 1 часа.

После этапа хелатирования массу подвергают этапу отбелки при консистенции 20%, температуре 70°C и в течение 2 часов.

Для приготовления массы E используют, кроме того, следующие параметры:

- этап нейтрализации кислоты продолжительностью 3 часа между рафинированием/обработкой озоном и хелатированием с помощью 20 кг гидроксида натрия на тонну массы (pH в конце обработки 7,4);

- отбеливающий состав:

- пероксид водорода: количество, достаточное для 30 кг/т массы;

- силикат натрия: количество, достаточное для 30 кг/т массы;

- гидроксид натрия: количество, достаточное для 22,5 кг/т массы.

Для приготовления массы F используют, кроме того, следующие параметры:

- этап нейтрализации кислоты продолжительностью 3 часа между рафинированием/обработкой озоном и хелатированием с помощью 9 кг гидроксида магния на тонну массы (pH в конце обработки 7,3);

- отбеливающий состав, идентичный использующемуся для массы E.

Для приготовления массы G используют, кроме того, следующие параметры:

- этап нейтрализации кислоты продолжительностью 3 часа между рафинированием/обработкой озоном и хелатированием с помощью 12 кг гидроксида магния на тонну массы (pH в конце обработки 7,6);

- отбеливающий состав, идентичный использующемуся для массы E.

Для приготовления массы H используют, кроме того, следующие параметры:

- этап нейтрализации кислоты, идентичный использующемуся для массы G (pH в конце обработки 7,6);

- отбеливающий состав, идентичный использующемуся для массы E, за исключением количества гидроксида натрия (5,6 кг на тонну массы вместо 22,5 кг), а также добавление 9 кг гидроксида магния на тонну массы.

Для каждой массы измеряются белизна массы в конце процесса, потеря выхода относительно исходной древесины и суммарная возникшая химическая потребность в кислороде (ХПК). Результаты представлены в таблице 3.

Сравнение между массой E, с одной стороны, и массами F и G, с другой стороны, выявляет, что использование гидроксида магния вместо гидроксида натрия при одновременном снижении на 55% или на 40% количества необходимых химикатов позволяет улучшить выход по древесине в процессе и заметно снизить ХПК, а также чуть улучшить белизну.

Сравнение между массой G и массой H выявляет, что снижение примерно на 75% массы едкого натра, использующегося при отбелке, а также замена примерно 40% его на гидроксид магния позволяют еще заметнее улучшить все интересующие параметры, а именно белизну массы, выход и ХПК.

Пример 3

Готовят древесную массу из ели согласно способу TMP. Массу обрабатывают озоном в фазе рафинирования. Более точно, отбросы с первичного рафинера отрабатывают 2% озона, причем pH не регулируют; затем обработанные озоном отбросы смешивают с принятой фракцией вторичного рафинера. Белизна массы на выходе с рафинирования/обработки озоном составляет 51,2%.

После рафинирования/обработки озоном предусмотрен этап хелатирования, в течение которого массу обрабатывают 4 кг DTPA на тонну массы, при консистенции 2-3% и температуре 70°C, с pH 6-7, в течение 1 часа.

После этапа хелатирования массу подвергают этапу отбелки при консистенции 20%, температуре 70°C и в течение 2 часов.

Для приготовления массы I (сравнительный пример) используют, кроме того, следующие параметры:

- этап нейтрализации кислоты длительностью от 5 до 10 минут между рафинированием/обработкой озоном и хелатированием с помощью 10 кг гидроксида натрия на тонну массы;

- отбеливающий состав:

- пероксид водорода: количество, достаточное для 30 кг/т массы;

- силикат натрия: количество, достаточное для 30 кг/т массы;

- гидроксид натрия: количество, достаточное для 27,5 кг/т массы.

Для приготовления массы J используют, кроме того, следующие параметры:

- этап нейтрализации кислоты, идентичный этапу для массы I, с той разницей, что продолжительность составляет 3 часа;

- отбеливающий состав, идентичный использующемуся для массы I, с той разницей, что количество использующегося гидроксида натрия равно 22,5 кг/т массы.

Для приготовления массы K (сравнительный пример) используют те же параметры, что и для массы I, с той разницей, что отсутствует этап нейтрализации кислоты и что количество гидроксида натрия, использующегося в отбеливающем составе, равно 37,5 кг/т массы.

Для приготовления массы L (сравнительный пример) используют те же параметры, что и для массы J, с той разницей, что продолжительность этапа нейтрализации кислоты составляет всего 30 минут.

Для приготовления массы M используют те же параметры, что и для массы J, с той разницей, что продолжительность этапа нейтрализации кислоты составляет 90 минут.

Для каждой массы измеряются белизна массы в конце процесса, потеря выхода относительно исходной древесины и суммарная возникшая химическая потребность в кислороде (ХПК). Результаты представлены в таблице 4.

Сравнение между массой I или массой K, с одной стороны, и массой J или массой M, с другой стороны, выявляет, что увеличение продолжительности этапа нейтрализации кислоты в достаточной степени, чтобы получить стабилизацию pH, позволяет улучшить конечную белизну, одновременно снижая количество реактивов, использующихся на этапе отбелки. Напротив, опыт, проведенный с массой L, в сравнении с опытами с массами J и M демонстрирует, что при равном количестве реактивов относительно короткий этап нейтрализации кислоты (30 минут) дает меньшую белизну, чем длинный этап нейтрализации кислоты (90 минут или более) при близких потерях выхода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ ПУЛЬПЫ | 2007 |

|

RU2373313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ И СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1990 |

|

RU2102547C1 |

| СПОСОБ ОТБЕЛИВАНИЯ БУМАЖНОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ ПУТЕМ КОНЕЧНОЙ ОБРАБОТКИ ОЗОНОМ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ | 2007 |

|

RU2439232C2 |

| СПОСОБ ОТБЕЛКИ ХИМИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2007 |

|

RU2413809C2 |

| КОМПОЗИЦИЯ, CОДЕРЖАЩАЯ ОКСИД КРЕМНИЯ | 2009 |

|

RU2516846C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ НА МАГНИЕВОМ ОСНОВАНИИ | 2000 |

|

RU2164571C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ БЕЗ ПРИМЕНЕНИЯ ХЛОРНЫХ ХИМИКАТОВ | 1993 |

|

RU2126471C1 |

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ И ДРУГИХ ЦЕЛЛЮЛОЗНЫХ И ЛИГНОЦЕЛЛЮЛОЗНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И ТРЕХСТАДИЙНЫЙ СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗНЫХ И ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2141016C1 |

| ПЕРЕКИСНО-ЩЕЛОЧНАЯ ОБРАБОТКА ОТХОДОВ НА ИНТЕГРИРОВАННОМ НЕЙТРАЛЬНО-ЩЕЛОЧНОМ ЦЕЛЛЮЛОЗНО-БУМАЖНОМ КОМБИНАТЕ | 2010 |

|

RU2495177C2 |

| КОМПОЗИЦИЯ И СПОСОБ ДЛЯ ОБРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2439233C2 |

Изобретение относится к способу получения бумажной массы, включающему в себя этап рафинирования древесины, включающий обработку озоном, чтобы получить древесную массу, этап нейтрализации кислоты, включающий приведение в контакт механической древесной массы с нейтрализующим составом, содержащим по меньшей мере один щелочной реагент, в течение более одного часа, и этап отбелки, включающий приведение в контакт нейтрализованной массы с отбеливающим составом. В течение последних 30 минут этапа нейтрализации кислоты pH меняется менее чем на 0,2 единицы и pH составляет от 6 до 10 на выходе с этапа нейтрализации кислоты. Изобретение позволяет получить более эффективную отбелку бумажной массы при лучшем выходе, и/или при использовании меньшего количества химикатов, и/или при образовании меньших загрязненных стоков. 2 н. и 13 з.п. ф-лы, 3 пр., 4 табл., 1 ил.

1. Способ получения бумажной массы, включающий в себя: этап рафинирования древесины, включающий обработку озоном, чтобы получить древесную массу, этап нейтрализации кислоты, включающий приведение в контакт древесной массы с нейтрализующим составом, содержащим по меньшей мере один щелочной реагент, в течение периода более одного часа, и этап отбелки, включающий приведение в контакт нейтрализованной массы с отбеливающим составом, при этом в течение последних 30 мин этапа нейтрализации кислоты pH изменяется менее чем на 0,2 единицы, и pH составляет от 6 до 10 на выходе с этапа нейтрализации кислоты.

2. Способ по п.1, в котором этап нейтрализации кислоты имеет продолжительность больше или равную 1 ч 30 мин, предпочтительно больше или равную 2 ч, в идеале больше или равную 3 ч.

3. Способ по п.1 или 2, в котором pH на выходе с этапа нейтрализации кислоты составляет от 7 до 8.

4. Способ по п.1, в котором в течение последних 30 мин этапа нейтрализации кислоты pH меняется менее чем на 0,1 единицу, предпочтительно менее чем на 0,05 единиц.

5. Способ по п.1, в котором щелочной реагент в нейтрализующем составе: выбран из оксидов, гидроксидов, силикатов и карбонатов щелочноземельных металлов и щелочных металлов, аммиака, нашатырного спирта и их смесей, предпочтительно выбран из гидроксида калия, гидроксида натрия, гидроксида магния, гидроксида кальция, карбоната натрия, карбоната магния, силиката натрия и их смесей, и в идеале является гидроксидом магния.

6. Способ по п.1, в котором отбеливающий состав содержит отбеливатель и по меньшей мере один щелочной реагент, причем указанный щелочной реагент выбран из оксидов, гидроксидов, силикатов и карбонатов щелочноземельных металлов и щелочных металлов, аммиака, нашатырного спирта и их смесей, указанный щелочной реагент предпочтительно выбран из гидроксида калия, гидроксида натрия, гидроксида магния, гидроксида кальция, силиката натрия, карбоната натрия, карбоната магния и их смесей, и указанный щелочной реагент в идеале содержит гидроксид натрия и/или гидроксид магния.

7. Способ по п.1, включающий этап хелатирования, предпочтительно между этапом нейтрализации кислоты и этапом отбелки, включающий в себя приведение в контакт нейтрализованной массы с хелатообразующим составом, содержащим хелатообразователь, предпочтительно этилендиаминтетрауксусную кислоту или одну из ее натриевых солей, или диэтилентриаминпентауксусную кислоту или одну из ее натриевых солей.

8. Способ по п.1, в котором на этапе нейтрализации кислоты используют 20 кг или меньше щелочного реагента, предпочтительно 15 кг или меньше, более предпочтительно 10 кг или меньше, на тонну древесной массы.

9. Способ по одному из пп.1-8, в котором на этапе отбелки используют от 5 до 100 кг отбеливателя, предпочтительно от 10 до 50 кг, более предпочтительно от 20 до 40 кг, на тонну древесной массы, от 5 до 100 кг щелочного реагента, предпочтительно от 10 до 70 кг, на тонну древесной массы.

10. Способ по п.1, в котором потеря выхода по древесине на выходе с этапа отбелки меньше или равна 20%, предпочтительно меньше или равна 16%, в идеале меньше или равна 13%, даже меньше или равна 10%.

11. Способ по п.1, в котором белизна массы на выходе с этапа отбелки больше или равна 65%, предпочтительно больше или равна 66,5%, в идеале больше или равна 68%, даже больше или равна 70%.

12. Способ по п.1, в котором производятся стоки, химическая потребность в кислороде которых меньше или равна 210 кг на тонну массы, предпочтительно меньше или равна 180 кг на тонну массы, более предпочтительно меньше или равна 160 кг на тонну массы, даже меньше или равна 145 кг на тонну массы.

13. Способ по п.1, в котором механическая древесная масса представляет собой массу SGW, PGW, RMP, ТМР, НТМР или СТМР.

14. Способ по п.1, в котором древесина является хвойной древесиной, лиственной древесиной или их смесью, предпочтительно хвойной древесиной, и более предпочтительно, сосновой или еловой древесиной.

15. Способ получения бумаги, включающий получение бумажной массы по одному из пп.1-13, а также применение этой бумажной массы для производства бумаги.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 4279694 A, 21.07.1981 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU 94045883 A1, 20.08.1996. | |||

Авторы

Даты

2012-03-20—Публикация

2009-10-23—Подача