Область изобретения

Изобретение относится к области химических процессов для обработки целлюлозных волокон, в частности, древесной массы.

Уровень техники в области изобретения

Хотя бумагу делают уже несколько сотен лет, целлюлозно-бумажная промышленность постоянно развивается. Будучи потребителем натурального возобновляемого сырья, эта промышленность сегодня стремится усовершенствовать свой имидж в общественном мнении как промышленности, приемлемой с экологической точки зрения. Чтобы поддерживать свою деятельность во времени, целлюлозно-бумажная промышленность должна также совершенствовать качество бумаги и картона, что, в свою очередь, зависит от совершенствования качества волокна, из которого делаются бумага и/или картон.

Важной стороной сохранения имиджа экологической безопасности является способность промышленности постоянно снижать свои жидкие отходы. Сегодня повторное использование воды в целлюлозно-бумажной промышленности во многом ограничено накоплением веществ в оборотной воде. Любые разработки, которые позволят еще больше сократить потребление воды и соответственно уменьшить загрязняющую нагрузку, считаются положительными.

Древесные волокна для применения в бумажном производстве получают либо в процессе химической варки целлюлозы, либо в механическом процессе, или получают комбинацией этих двух процессов. Значительную часть используемых древесных волокон составляют рецикловые волокна. При обработке древесины для получения целлюлозы, подходящей для производства бумаги и картона, промежуточный материал часто контактирует с окислителем. Одним примером такого процесса является кислородная делигнификация, а другим примером - отбелка целлюлозы. Независимо от процесса или источника волокон, волокна часто оказываются слишком темными, чтобы годиться для некоторых сортов бумаги. Поэтому волокна отбеливают путем контакта с отбеливателем. Общественность требует вести рынок в сторону все большей и большей белизны, так как белый лист бумаги обычно воспринимается как имеющий более высокое качество, чем более темный лист.

Степень белизны можно измерять несколькими путями. Общепринятым является количественно оценивать степень белизны древесных волокон, используя стандартный метод ISO для определения белизны. Согласно этому способу, степень белизны определяется по шкале от 0% до 100%, где 0% означает абсолютно черное тело, а 100% означает степень белизны стандартного кристалла оксида магния. Небеленые древесные волокна типично имеют степень белизны по ISO 58-62%. Это значение можно существенно повысить, приводя волокна в контакт с отбеливателем, который представляет собой либо окислитель, либо восстановитель. Можно также отбеливать волокна путем ряда последовательных этапов отбелки, используя один или несколько отбеливателей, чтобы достичь высокой степени белизны. Результат отбелки может зависеть от типа используемых древесных волокон.

В предшествующем уровне техники описан хлор как один из широко применяемых отбеливателей для древесных волокон. Однако, отбелка хлором имеет тот недостаток, что образуются вредные органические соединения. Поэтому, движимые заботой об окружающей среде и стремлением считаться экологически приемлемой промышленностью, производители целлюлозы и бумаги разработали другие решения для отбелки древесных волокон, и отбелка элементарным хлором в настоящее время в целом прекратилась.

Одним общепринятым окислителем для отбелки древесных волокон является перекись водорода. Это вещество имеет существенные преимущества как отбеливатель, так как оно относительно эффективно, относительно недорого и не содержит хлора. Отбелка на основе перекиси водорода обычно осуществляется при щелочном pH в присутствии силиката, такого, как силикат натрия, называемого обычно жидким стеклом.

Известно, что перекись водорода разлагается из-за каталитической активности марганца и железа. Такое разложение перекиси водорода снижает количество перекиси, доступной для реакции отбеливания и, таким образом, снижает эффективность процесса отбелки. Поэтому ионы тяжелых металлов, таких, как железо и марганец, присутствующие в целлюлозе, обычно удаляют путем контакта целлюлозы с хелатообразующим агентом и удаления воды, содержащей хелатированные тяжелые металлы. Альтернативно, хелатообразующий агент присутствует в процессе отбелки на основе перекиси водорода. Наиболее широко применяемыми хелатообразующими агентами являются этилендиаминтетрауксусная кислота (EDTA) и диэтилентриаминпентауксусная кислота (DTPA) или их соли. Однако, эти агенты очень трудно разложить биологическими процессами, и они имеют способность накапливаться в окружающей среде из-за их низкой биоразложимости. Чтобы избежать этого накопления, были разработаны другие сильные хелаты, такие, как [S,S]этилендиамин диянтарная кислота (смотри WO 97/30209). Однако, поскольку стоимость таких продуктов существенно выше, они не применяются на промышленном уровне. Также, несмотря на эти усилия минимизировать разложение перекиси водорода, все же могут иметь место существенные потери перекиси из-за разложения.

Жидкое стекло является щелочным раствором с высоким pH (часто примерно 12-13), состоящим в основном из силикатных мономеров химической формулы (SiO2)x:Na2O, в которой x обычно ниже 3,5. Функция силиката натрия понятна не совсем, но считается, что он участвует в образовании комплексов тяжелых металлов и способствует установлению щелочных условий, необходимых для хорошего результата отбелки. Кроме того, считается, что силикат натрия пассивирует металлические поверхности. Однако, сообщалось, что недостатками силиката натрия является тенденция к образованию отложений и абразивность в рафинерах. Кроме того, силикат натрия ухудшает удаление воды на бумагоделательной машине, и поэтому снижает производительность и/или повышает затраты на сушку.

Обычно используется гидроксид натрия, чтобы обеспечить щелочную среду, которая необходима для эффективной отбелки перекисью водорода. Хотя гидроксид натрия и эффективен в создании щелочных условий, его недостатком является то, что pH в процессе отбелки обычно становится слишком высоким для оптимального результата. При высоком pH, получаемом при использовании гидроксида натрия, некоторые древесные волокна растворяются, что приводит к потере волокон 1-2% или более, о чем свидетельствует высокая химическая потребность в кислороде (COD). Это означает не только потерю выхода, но также усиление проблем с отходами, так как растворенные волокна вносят вклад в нагрузку органикой потока жидких отходов. Поток волокон также будет содержать более высокое количество растворенного органического материала, который может влиять на удержание и обезвоживание в бумагоделательной машине для фабрик, которые имеют объединенное производство целлюлозы и бумаги. Чтобы снизить pH, испытывали другие материалы, такие, как оксид кальция, сульфат магния, оксид магния и гидроксид магния, для частичной замены гидроксида натрия как щелочного агента. Однако, степень белизны, достигаемая при использовании гидроксида магния, обычно была на несколько ISO-единиц ниже, чем достигаемая с применением гидроксида натрия для регулирования pH, приводя, таким образом, к бумаге, которая воспринимается как бумага более низкого качества.

Следующий недостаток как традиционного способа, использующего гидроксид натрия, так и более экспериментального способа, использующего гидроксид магния, заключается в том, что должны применяться сильные хелатообразующие агенты, чтобы минимизировать разложение окисляющих отбеливателей или других активных к лигнину агентов.

Кроме того, силикат натрия применяется в очищении от краски рецикловых волокон. Цель очистки от краски, равно как и отбелки, состоит в повышении степени белизны целлюлозы. Однако, в отличие от отбелки новых древесных волокон, повышение степени белизны в процессе очистки от краски достигается в результате отделения красителей от древесных волокон, обычно получаемых из рецикловой бумаги. Это может делаться с применением или без применения окислителя. Традиционно в процессе очистки от краски силикат комбинируют с гидроксидом натрия, окислителем и ПАВом. Очистка от краски проводится при высоком pH, чтобы обеспечить достаточное набухание волокон. Было показано, что эта операция может также проводиться при более низком pH, если использовать гидроксид магния как источник щелочи. Однако процесс очистки от краски, основанный на гидроксиде магния, все еще является экспериментальным, и не вошел в установившуюся практику.

Целлюлозно-бумажная промышленность все больше и больше делает свои системы замкнутыми, благодаря обороту воды для минимизации отходов и, в некоторой степени, для экономии энергии. Следствием этого является накопление веществ с низким сродством к волокнам, например, оксалатных ионов, образующихся при разложении целлюлозы. Другим веществом с низким сродством к волокну являются ионы кальция. Накапливание обоих этих веществ может привести к отложению осажденного оксалата кальция, что в целлюлозно-бумажной промышленности является проблемой повышенного значения.

Кроме того, как во всех крупномасштабных промышленных приложениях, важным фактором, который следует учитывать в целлюлозно-бумажной промышленности, являются расходы. Не только сумма затрат на отдельные химические добавки, используемые на технологическом этапе, но даже любое сокращение общих расходов на обработку целлюлозы было бы улучшением.

Таким образом, можно сделать вывод, что, несомненно, имеется потребность в способе, каким можно было бы достичь степени белизны, как в применяющихся в настоящее время способах обработки целлюлозы, без некоторых или без всех названных выше недостатков, т.е., без потери окислителя, существенных потерь волокон, высокой нагрузки органикой сбросной воды, низкой биоразложимости добавок, отложений силиката и оксалата, и который обладал бы потенциалом для снижения затрат. Безусловно, существует также потребность в способе, посредством которого можно достичь дальнейшего замыкания водных систем.

Суть изобретения

Целью изобретения является по меньшей мере частично устранить проблемы, связанные с описанными выше способами предшествующего уровня и, таким образом, дать средства для достижения улучшенного результата обработки, в частности, улучшенный способ отбелки.

Следующей целью изобретения является разработать способ, который позволяет больший оборот технологической воды.

В первом аспекте изобретение относится к композиции, содержащей смесь кремнийоксидного соединения и оксида щелочноземельного металла или гидроксида щелочноземельного металла в водном растворителе, отличающейся тем, что кремнийоксидное соединение и оксид щелочноземельного металла или гидроксид щелочноземельного металла вместе образуют основную часть не являющегося растворителем материала композиции.

Благодаря предварительному соединению оксида щелочноземельного металла или гидроксида щелочноземельного металла и кремнийоксидного соединения в отдельную композицию для последующего добавления в волокнистый материал, который должен обрабатываться агентом обработки, эффективность обработки улучшается в сравнении со случаем, когда оксид щелочноземельного металла или гидроксид щелочноземельного металла и кремнийоксидное соединение добавляются в волокнистый материал последовательно или смешиваются лишь во время или незадолго до добавления. Таким образом, можно использовать, например, меньшие количества отбеливателя и/или кремнийоксидного соединения, чтобы достичь определенной степени белизны по ISO. Равным образом, неизрасходованную перекись водорода, оставшуюся после первой реакции отбеливания (известную также как остаточная перекись), можно вернуть в цикл, позволяя таким образом соответствующую экономию количества добавляемой позднее перекиси водорода, когда целью является получить определенную концентрацию перекиси водорода во времени.

Кроме того, подавая композицию, содержащую и оксид щелочноземельного металла или гидроксид щелочноземельного металла, и кремнийоксидное соединение, на оборудование для производства целлюлозы и/или бумаги, изобретение сильно облегчает обращение с этими добавками и процесс добавления.

Композиция может иметь содержание указанного оксида щелочноземельного металла или гидроксида щелочноземельного металла в диапазоне от 1 до 99%, предпочтительно от 10 до 90%, более предпочтительно от 30 до 80% и наиболее предпочтительно от 40 до 70% в расчете на сухой вес. Кроме того, композиция может иметь содержание указанного кремнийоксидного соединения в диапазоне от 1 до 80%, предпочтительно от 5 до 50%, в расчете на сухой вес.

В композиции согласно изобретению отношение сухих весов указанного кремнийоксидного соединения к указанному оксиду щелочноземельного металла или гидроксиду щелочноземельного металла может лежать в диапазоне от 1:99 до 80:20, предпочтительно от 5:95 до 50:50 и более предпочтительно от 20:80 до 40:60, причем кремнийоксидное соединение и оксид щелочноземельного металла или гидроксид щелочноземельного металла вместе образуют основную часть не являющегося растворителем материала композиции. При отношении выше, чем 50:50, когда композиция используется в процессе отбелки перекисью или в процессе кислородной делигнификации, может иметь место уменьшение белизны из-за технологического эффекта, известного как щелочное потемнение. Поэтому предпочтительны композиции, в которых содержание кремнийоксидного соединения соответствует отношению 50:50 или ниже. Под "основной частью не являющегося растворителем материала" понимается по меньшей мере 50%, например, по меньшей мере 70%, от полного веса не являющегося растворителем материала.

Щелочноземельный металл предпочтительно представляет собой магний. Будучи труднорастворимым в воде, гидроксид магния, в частности, Mg(OH)2, обеспечивает умеренно щелочной pH, который выгоден, например, для процесса отбелки, использующего перекись водорода, так как скорость расходования перекиси является более медленной по сравнению со скоростью в процессе, в котором как источник щелочи используется гидроксид натрия, что приводит к более высокой остаточной перекиси и уменьшенным потерям волокна. Соединяя гидроксид магния с кремнийоксидным соединением в композиции согласно изобретению, можно получить даже более высокую эффективность отбелки и отбеливающий эффект, чем получаемые при отдельном добавлении гидроксида магния и кремнийоксидного соединения. Следующим преимуществом использования гидроксида магния в комбинации с кремнийоксидным соединением согласно настоящему изобретению является то, что по существу устраняются проблемы, связанные с образованием отложений силиката и оксалата, соответственно. В результате снижается необходимость в дорогостоящих остановках производства для очистки деталей машины. Также, изобретение позволяет повышенную рециркуляцию технологической воды, экономя таким образом энергию и снижая жидкие отходы.

Кремнийоксидное соединение может быть выбрано из группы, состоящей из коллоидного оксида кремния, силиката и их комбинации.

Предпочтительно, в композиции согласно изобретению используется коллоидный оксид кремния. Считается, что коллоидный оксид кремния связывает растворенные ионы железа и марганца, присутствующие в композиции, одновременно предотвращая образование отложений, традиционно связываемых с применением жидкого стекла, хотя нельзя исключить и другие причины улучшенной эффективности. Коллоидный оксид кремния легко смешивается с гидроксидом магния, давая стабильную композицию. Коллоидный оксид кремния типично имеет размер частиц в диапазоне от 1 до 500 нм. Кроме того, так как коллоидный оксид кремния имеет pH, который меньше, чем у силиката натрия, приготовление композиции и обращение с ней становится надежнее и проще, если использовать коллоидный оксид кремния.

Кроме того, коллоидный оксид кремния может иметь модификации на поверхности. Модифицируя поверхность частиц коллоидного оксида кремния, например, введением органических боковых цепей, таких, как алкильные группы и/или их производные, можно улучшить стабильность композиции благодаря стерическому экранированию, которое может снизить дестабилизирующий эффект электростатических сил, действующих на частицы оксида кремния в композиции.

Альтернативно, кремнийоксидное соединение может быть силикатом, предпочтительно силикатом щелочного металла, более предпочтительно силикатом натрия. Кристаллы силиката натрия в композиции по изобретению, по-видимому, легко связывают растворенные ионы железа и марганца, присутствующие в композиции, хотя нельзя исключить и другие причины улучшенной эффективности. Кроме того, при использовании композиции, содержащей оксид или гидроксид магния и силикат натрия, снижается проблема отложения силиката, так как в качестве основной силикатной соли вместо силиката натрия образуется похожий на тальк силикат магния. В отличие от силиката натрия, выпавший в осадок силикат магния легко удаляется промывкой и не имеет тенденции к образованию отложений. Силикат натрия предпочтительно имеет отношение SiO2:Na2O в диапазоне от 1 до 4,5, более предпочтительно от 1 до 3,5.

Следующим преимуществом использования комбинации гидроксида магния и кремнийоксидного соединения, в частности, силиката, по сравнению с использованием только гидроксида магния, является то, что композицию можно оптимизировать в отношении полной стоимости при достижении желаемого технического эффекта.

В другом аспекте изобретение относится к применению композиции, какая описана выше, для обработки целлюлозных волокон. Изобретение относится также к применению вышеуказанной композиции для снижения обрастания оксалатами в системе для производства целлюлозы и/или бумаги.

В другом аспекте изобретение относится к способу получения композиции согласно изобретению, включающему этапы:

- добавление оксида щелочноземельного металла или гидроксида щелочноземельного металла и кремнийоксидного соединения в водную среду, чтобы получить водную смесь, и

- выстаивание указанной водной смеси, типично в течение по меньшей мере 1 часа, предпочтительно по меньшей мере 6 часов, более предпочтительно по меньшей мере 12 часов и еще более предпочтительно по меньшей мере 24 часа.

В еще одном аспекте изобретение относится к способу получения смеси для обработки, включающему этапы:

- подготовку композиции, которая описана выше, или композиции, полученной описанным выше способом, и

- приведение указанной композиции в контакт с агентом обработки.

Агент обработки может быть агентом, химически активным к лигнину, отбеливателем или средством очистки от краски. Когда агент обработки является отбеливателем, способ обработки целлюлозных волокон может быть способом отбелки. Примером отбеливателя является перекись водорода. Кроме того, когда агент обработки представляет собой агент, химически активный к лигнину, способ обработки целлюлозных волокон может быть способом делигнификации древесных волокон. Примером агента, химически активного к лигнину, является кислород. Когда агент обработки представляет собой средство очистки от краски, способ может быть способом очистки от краски рецикловой целлюлозы.

В следующем аспекте изобретение относится к способу обработки целлюлозных волокон, включающему этапы:

- подготовку волокнистого материала и

- добавление композиции, которая описана выше, или композиции, полученной описанным выше способом, в указанный волокнистый материал.

Обычно, способ обработки целлюлозных волокон включает, кроме того, этап добавления агента обработки в указанный волокнистый материал. Этап добавления композиции предпочтительно может проводиться до этапа добавления агента обработки. Волокнистым материалом, который нужно обрабатывать, может быть древесная масса, например, древесная целлюлоза, древесная полуцеллюлоза и механическая древесная масса; рецикловые волокна или древесная щепа.

Кроме того, в следующем аспекте изобретение относится к способу снижения отложения оксалатов в системе для производства целлюлозы и/или бумаги, причем этот способ содержит этап добавления композиция по изобретению в указанную систему для производства целлюлозы и/или бумаги.

Наконец, изобретение относится также к способу получения бумажных изделий, включающему этапы:

- осуществление способа обработки целлюлозных волокон, который описан выше, и

- формирование бумажного изделия из указанных целлюлозных волокон.

Ниже изобретение будет описано более подробно.

Подробное описание изобретения

Авторы настоящего изобретения неожиданно обнаружили, что водная композиция, содержащая смесь оксида щелочноземельного металла или гидроксида щелочноземельного металла, в частности, гидроксида магния, с кремнийоксидным соединением, например, коллоидным оксидом кремния или силикатом натрия, причем кремнийоксидное соединение и оксид щелочноземельного металла или гидроксид щелочноземельного металла вместе образуют основную часть не являющегося растворителем материала, обеспечивает улучшенные эффекты по сравнению с отдельным добавлением вышеуказанных ингредиентов в волокнистый материал при использовании в отбелке целлюлозных волокон с помощью перекиси. Эти эффекты относятся, в частности, к остаточному содержанию перекиси и коэффициенту использования оксида кремния. Кроме того, важно, что эти эффекты могут быть получены по существу без снижения отбеливающего эффекта, как определяется степенью белизны по ISO. В частности, авторы изобретения обнаружили, что смешением оксида щелочноземельного металла или гидроксида щелочноземельного металла и кремнийоксидного соединения в водной среде и выстаиванием полученной смеси перед применением в процессе отбелки можно достичь улучшенной эффективности отбелки.

Обычно, композиция в качестве растворителя содержит воду.

Предпочтительным оксидом щелочноземельного металла или гидроксидом щелочноземельного металла согласно изобретению является гидроксид магния, в частности Mg(O)2. Mg(OH)2 имеет низкую растворимость в воде (12 мг/л при 25°C при равновесном pH) и обычно поставляется в виде водной дисперсии. При добавлении в водную систему гидроксид магния медленно растворяется с образованием ионов магния, Mg2+, и гидроксидных ионов, OH-, из которых последний может способствовать активации окислительного агента обработки (например, кислорода или перекиси водорода).

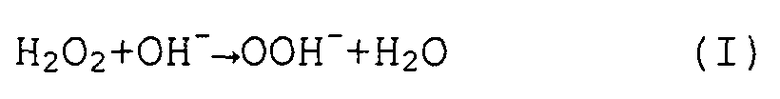

Общая формула, показывающая химическую реакцию между перекисью водорода и гидроксидными ионами, следующая:

Пергидрокси-анион, образованный в реакции (I), реагирует дальше, обеспечивая отбеливающий эффект. Из-за низкой растворимости гидроксида магния гидроксидные ионы поступают с низкой скоростью, замедляя тем самым скорость превращения перекиси водорода в пергидрокси-анионы. Такая замедленная скорость реакции благоприятствует эффективности реакции, приводя к значительному повышению остаточной перекиси водорода и уменьшению потерь волокна.

Как альтернатива гидроксиду магния, для целей изобретения может использоваться также оксид магния (MgO). Оксид магния обычно применяется для получения гидроксида магния по реакции с водой при повышенной температуре. Чтобы магний из оксида магния был растворим в воде, обычно требуется гидратация с образованием гидроксида магния. Согласно изобретению, эта гидратация может происходить in situ в композиции, и таким образом, в качестве исходного материала вместо гидроксида магния или в комбинации с ним может использоваться оксид магния.

Имеющийся в продаже гидроксид магния обычно содержит относительно большие количества марганца и железа в сравнении с покупным гидроксидом натрия. Поэтому в процессе, использующем гидроксид магния вместо гидроксида натрия для получения щелочных условий, потребность в хелатообразующем агенте должна быть особенно высокой. Авторы изобретения неожиданно обнаружили, что применение заранее составленной композиции, содержащей смесь кремнийоксидного соединения и оксида или гидроксида магния в водном растворителе, причем оксид или гидроксид магния и кремнийоксидное соединение вместе составляют основную часть не являющегося растворителем материала композиции, что позволяет использовать гидроксид магния при одновременно сохранении или даже улучшении эффективности отбелки без использования дополнительных хелатообразующих агентов в композиции.

Используя композицию по изобретению, можно ослабить или избежать недостатков образования отложений, связанных с традиционным применением силиката натрия и гидроксида натрия. Как будет описано ниже, применение оксида или гидроксида магния согласно изобретению снижает также обрастание оксалатами, в частности, оксалатом кальция. Это снижение отложений оксалатов позволит повысить повторное использование технологической воды и дополнительно снизить нагрузку сточными водами.

Предпочтительным оксидом щелочноземельного металла или гидроксидом щелочноземельного металла согласно изобретению является коммерческий гидроксид магния (Mg(OH)2). Коммерческий гидроксид магния обычно имеет содержание железа до 1500 ч/млн. Гидроксид магния также обычно имеет содержание марганца до 200 ч/млн. Как пример, широко применяемый коммерческий гидроксид магния, CellGuard® OP (Martin Marietta, США), имеет содержание железа <1000 ч/млн и содержание марганца <120 ч/млн. Обычно предпочтительно как можно более низкое содержание железа и марганца.

Так как гидроксид магния имеет низкую растворимость в воде и поставляется в виде водной суспензии, размер частиц предпочтительно достаточно маленький, чтобы избежать осаждения до такой степени, которая сделала бы трудным или невозможным использовать композицию по изобретению. Обычно чем мельче частицы, тем лучше стабильность композиции при хранении. Маленькие частицы желательны также потому, что скорость их растворения будет выше. Предпочтительно, средний размер частиц гидроксида магния должен быть примерно 50 мкм или меньше, более предпочтительно примерно 10 мкм или меньше.

Композиция согласно изобретению может иметь содержание оксида щелочноземельного металла или гидроксида щелочноземельного металла в диапазоне от 1 до 99%, в расчете на сухой вес композиции. Предпочтительно, гидроксид щелочноземельного металла содержится в диапазоне от 10 до 90%, более предпочтительно от 30 до 80%, и наиболее предпочтительно от 40 до 70%, в расчете на сухой вес композиции, причем оксид щелочноземельного металла или гидроксид щелочноземельного металла и кремнийоксидное соединение вместе составляют основную часть не являющегося растворителем материала композиции. Далее, в композиции отношение сухих весов кремнийоксидного соединения к оксиду щелочноземельного металла или гидроксиду щелочноземельного металла может находиться в диапазоне от 1:99 до 80:20, предпочтительно от 5:95 до 50:50, и более предпочтительно от 20:80 до 40:60, причем оксид щелочноземельного металла или гидроксид щелочноземельного металла и кремнийоксидное соединение вместе составляют основную часть не являющегося растворителем материала композиции.

Под "основной частью не являющегося растворителем материала" понимается по меньшей мере 50% от полного веса не являющегося растворителем материала. Предпочтительно, оксид щелочноземельного металла или гидроксид щелочноземельного металла и кремнийоксидное соединение вместе составляют по меньшей мере 70% от полного веса не являющегося растворителем материала композиции, например, от примерно 70 до примерно 95% от полного веса не являющегося растворителем материала композиции.

Под "не являющимся растворителем материалом композиции" понимается любой материал, присутствующий в композиции по изобретению, который не является растворителем или несущей фазой для компонентов композиции. Например, обычные растворители, которые, присутствуя в композиции по изобретению, обычно не считаются не являющимся растворителем материалом, включают воду, гликоль и короткоцепочечные спирты. Также, учитывая, что некоторые из компонентов композиции могут присутствовать в твердой форме, например, кремнийоксидное соединение и оксид или гидроксид щелочноземельного металла, несущая фаза, такая, как вода, не должная считаться не являющимся растворителем материалом.

Кроме того, композиция, содержащая оксид щелочноземельного металла или гидроксид щелочноземельного металла и кремнийоксидное соединение, предпочтительно не содержит существенного количества окислителя, такого, как перекись водорода. В уровне техники известно, что железо и марганец способны катализировать разложение перекиси водорода. Не связывая себя какой-либо конкретной теорией, полагают, что повышенная эффективность отбелки перекисью, достигнутая изобретением, зависит от композиции, содержащей оксид щелочноземельного металла или гидроксид щелочноземельного металла и кремнийоксидное соединение, оставляемой выстаиваться перед ее контактом со склонным к разложению агентом обработки, таким, как перекись водорода.

Под "оставлением выстаиваться" понимается, что композицию выдерживают некоторое количество времени, в течение которого композиция обычно не контактирует с какими-либо другими химикатами. Композиция может выстаиваться в запаянном или открытом сосуде, с или без перемешивания. Не желая быть связанным какой-либо конкретной теорией, полагают, что когда смесь оставляют выстаиваться, кремнийоксидное соединение связывает вредные железо и/или марганец, изначально присутствовавшие в оксиде щелочноземельного металла или гидроксиде щелочноземельного металла. Предполагается также, что кремнийоксидное соединение может действовать как диспергатор и распределяющий агент для первоначально твердого оксида щелочноземельного металла или гидроксида щелочноземельного металла, повышая скорость растворения. Кроме того, предполагается также, что между кремнийоксидным соединением и оксидом щелочноземельного металла или гидроксидом щелочноземельного металла могут происходить каталитические эффекты нанометрового масштаба, которые еще требуют дальнейшего выяснения.

В случае, если композиция согласно изобретению все же содержит агент обработки, подверженный разложению ионами железа и/или марганца, например, перекись водорода, то эффективное количество агента обработки обычно добавляют после выстаивания смеси оксида щелочноземельного металла или гидроксида щелочноземельного металла и кремнийоксидного соединения. Агент обработки предпочтительно не разлагается в существенной степени до добавления в обрабатываемый материал. Таким образом, при добавлении в обрабатываемый материал агент обработки добавляют в эффективном количестве, независимо от того, добавлялся он или нет вместе с вышеуказанной композицией или отдельно от нее.

В воплощениях изобретения композиция содержит незначительное количество окислительного агента обработки. Например, композиция может содержать до примерно 10% агента обработки, в расчете на сухой вес композиции. Перекись водорода может присутствовать в композиции как примесь или загрязнитель. Как описано выше, эффективное количество агента обработки обычно добавляется после того, как композиция выстоялась.

Содержание кремнийоксидного соединения в композиции по изобретению обычно лежит в диапазоне от 1 до 80%, предпочтительно от 5 до 50%, в расчете на сухой вес. Кроме того, композиция согласно изобретению может иметь отношение сухих весов кремнийоксидного соединения к гидроксиду щелочноземельного металла в диапазоне от 1:99 до 80:20, предпочтительно в диапазоне от 5:95 до 50:50, более предпочтительно от 20:80 до 40:60, причем гидроксид щелочноземельного металла и кремнийоксидное соединение вместе составляют основную часть не являющегося растворителем материала композиции.

Кремнийоксидное соединение может быть выбрано из группы, состоящей из коллоидного оксида кремния и силиката и их комбинации.

В воплощениях настоящего изобретения кремнийоксидное соединение в композиции согласно изобретению представляет собой коллоидный оксид кремния. Коллоидный оксид кремния для применения в изобретении обычно поставляется в виде полимерных частиц, диспергированных в водной среде, образуя водный золь. Коллоидный оксид кремния является дорогим материалом, и его применение в процессе отбелки перекисью до настоящего времени было плохо изученным. Однако, авторы настоящего изобретения обнаружили, что использование коллоидного оксида кремния в композиция по изобретения может быть выгодным. Например, при использовании коллоидного оксида кремния существенно подавляется образование отложений силиката. Не желая быть связанным какой-либо конкретной теорией, полагают, что коллоидный оксид кремния стабилизирует реакцию отбеливания, связывая ионы металлов, присутствующих в отбеливающем растворе, такие, как ионы железа и марганца, которые иначе способствовали бы разложению отбеливателя. Считается также, что коллоидный оксид кремния стабилизирует pH реакции отбеливания, тем самым еще больше замедляя скорость расходования перекиси и, следовательно, улучшает эффективность реакции отбеливания. Кроме того, смешением коллоидного оксида кремния и оксида щелочноземельного металла или гидроксида щелочноземельного металла для получения композиции по изобретению, можно повысить эффективность реакции отбеливания, и тем самым можно использовать меньшее количество коллоидного оксида кремния, чтобы достичь определенного отбеливающего эффекта, чем количество, требующееся, когда компоненты не смешиваются в композицию, которую оставляют выстаиваться перед применением. В результате применение коллоидного оксида кремния становится более привлекательным экономически.

Коллоидный оксид кремния для применения в изобретении обычно поставляется в виде золя с содержанием сухих веществ 30-40 вес.%, обычно имеющего pH от 8 до 11.

Коллоидный оксид кремния согласно изобретению обычно содержит частицы, имеющий средний диаметр в диапазоне от примерно 1 до примерно 500 нм, предпочтительно от примерно 1 до примерно 300 нм, более предпочтительно от примерно 1 до примерно 100 нм.

Коллоидный оксид кремния согласно изобретению обычно имеет удельную поверхность от 50 до 1500 м2/г, предпочтительно от примерно 100 до примерно 900 м2/г.

Кроме того, коллоидный оксид кремния может содержать незначительные количества силиката щелочного металла, такого, как силикат натрия. Обычно, в коллоидном оксиде кремния по изобретению мольное отношение оксида кремния к силикату щелочного металла (например, SiO2:Na2O) составляет по меньшей мере 50:1, предпочтительно по меньшей мере 100:1.

Коллоидный оксид кремния в композиции согласно изобретению может быть немодифицированной коллоидным оксидом кремния или может содержать различные модификации, такие, как модификации поверхности. Для целей настоящего изобретения модификация обычно является химической модификацией поверхности, включающей введение функциональной группы на поверхность или вблизи поверхности частицы оксида кремния, чтобы изменить химические и/или физические свойства частицы. Например, коллоидный оксид кремния может содержать анионные или катионные частицы. Например, анионные частицы могут содержать силандиол, силантриол и/или алюминатные модификации. Кроме того, частицы оксида кремния могут содержать различные органические модификации поверхности, такие, как алкильные группы и/или их производные, предпочтительно силановые модификации, более предпочтительно эпоксисилановые модификации. Особенно выгодна модификация, содержащая углеродную цепь некоторой длины, так как размер цепи помогает стабилизировать смесь, уменьшая электростатические силы, действующие на частицы оксида кремния.

В воплощениях изобретения кремнийоксидное соединение представляет собой силикат, обычно силикат щелочного металла, такой, как силикат натрия или силикат калия. Другим примером подходящего силиката является силикат аммония. Как описано выше, в процессе отбелки широко используется жидкое стекло из-за его стабилизирующего перекись эффекта. Однако, авторы настоящего изобретения обнаружили, что, аналогично случаю коллоидного оксида кремния, предварительным смешением силиката натрия и оксида щелочноземельного металла или гидроксида щелочноземельного металла для получения композиции согласно изобретению можно сильно улучшить эффективность реакции отбеливания с помощью перекиси. Следовательно, можно использовать меньшее количество силиката натрия, чтобы достичь той же степени белизны по ISO и величины остаточной перекиси, что и в процессе, использующем гидроксид натрия вместо гидроксида магния. Таким образом, изобретение может применяться для устранения многих недостатков, обычно ассоциируемых с избыточным применением жидкого стекла, таких, как отложения, абразивность и помехи обезвоживанию.

Силикат натрия, используемый в композиции согласно изобретению, типично является жидким стеклом, которое обычно поставляется как вязкий раствор, имеющий содержание сухих веществ 30-50 вес.% и pH в диапазоне от примерно 10 до 13.

Отношение оксида кремния к оксиду щелочного металла типично лежит в диапазоне от 1:1 до 3,5:1. Однако, согласно изобретению, может также применяться силикат щелочного металла, не попадающий в этот диапазон отношений, например, с отношением до 4,5:1. Таким образом, для жидкого стекла отношение SiO2:Na2O может составлять от 1:1 до 4,5:1.

Для целей изобретения все количества коллоидного оксида кремния и жидкого стекла, соответственно, указаны на вес сухого материала.

Композиция согласно изобретению обычно имеет содержание сухих веществ примерно 60% или меньше, обычно примерно 40 вес.%. Кроме того, композиция обычно имеет щелочной pH, предпочтительно pH 10 или выше. Более предпочтительно, pH композиции согласно изобретению находится в диапазоне от 10 до 13.

Чтобы получить композицию с приемлемой стабильностью при хранении или чтобы дополнительно улучшить функциональность композиции, может быть желательным вводить различные добавки в композицию по изобретению. Примеры таких добавок включают: модификаторы реологии, такие, как загустители, в том числе биополимеры, например, ксантановая смола и карбоксиметилцеллюлоза; диспергаторы, такие, как полиакрилаты, полинафталин сульфонаты и лигносульфонаты; регуляторы pH, такие, как гидроксид натрия; консерванты и хелатообразующие агенты, которые все известны специалистам в данной области. Например, композиция может содержать дополнительный хелатообразующий агент, такой, как агент, выбранный из группы, состоящей из DTPA, EDTA, фосфоната и любой их комбинации. Любая из вышеуказанных добавок или групп добавок могут составлять часть не являющегося растворителем материала композиции. Любая факультативная добавка может присутствовать в композиции, когда композиция оставлена выстаиваться, или факультативную добавку можно добавлять в композицию после ее выстаивания.

Как указано выше, композиция согласно изобретению может применяться для обработки целлюлозных волокон. Примеры обработок, в которых может использоваться композиция, включают отбелку, кислородную делигнификацию и очистку от краски.

Кроме того, композиция по изобретению может использоваться для снижения отложений оксалатов, например, отложений оксалатов, образующихся в системе для производства целлюлозы и/или бумаги. В частности, изобретение может применяться для уменьшения отложений осадков оксалата кальция в системе для производства целлюлозы и/или бумаги.

При концентрациях выше растворимости оксалата кальция в воде, ионы кальция и ионы оксалата, присутствующие в водной фазе в системе для производства целлюлозы и/или бумаги, будут осаждаться и образовывать отложения оксалата кальция на поверхностях системы. Однако в присутствии магния осаждение можно значительно уменьшить или даже полностью устранить, так как ионы оксалата затем могут образовать комплекс с ионами магния, а не с ионами кальция. В результате того, что магнийоксалатный комплекс имеет значительно более высокую растворимость в воде, чем кальцийоксалатный комплекс, скорость осаждения оксалата кальция уменьшается. Таким образом, изобретение позволяет еще больше замкнуть водные схемы в процессе производства целлюлозы и/или бумаги, позволяя более высокую степень аккумулирования ионов кальция и оксалатных ионов в технологической воде без осаждения оксалата кальция.

Композиция согласно изобретению может быть получена добавлением оксида щелочноземельного металла или гидроксида щелочноземельного металла и кремнийоксидного соединения в водную среду, чтобы получить водную смесь, и затем выстаиванием указанной водной смеси, обычно по меньшей мере в течение 1 часа.

Авторы настоящего изобретения обнаружили, что, позволяя композиции выстаиваться самой по себе, например, при хранении, можно повысить активность композиции, вероятно благодаря некоторым реакциям, которые еще надо понять, которые происходят в композиции. Например, при выстаивании композиция возможно будет приходить в равновесие, или некоторые реакции, идущие в композиции, могут вести к равновесию. Не желая быть связанным какой-либо конкретной теорией, полагают, что растворенные ионы железа и марганца, происходящие из оксида щелочноземельного металла или гидроксида щелочноземельного металла, связываются в комплекс кремнийоксидным соединением, а также, что твердый гидроксид щелочноземельного металла, который образуется вновь как результат динамического равновесия между твердой и растворенной формами гидроксида щелочноземельного металла, может, таким образом, содержать пониженные количества железа и марганца. Таким образом, может быть предпочтительным выстаивать композицию по изобретению в течение более длительного периода времени.

Период времени, в течение которого требуется выстаивать композицию по изобретению, обычно зависит от типа и количества используемого кремнийоксидного соединения. Например, после смешения ингредиентов смесь может выстаиваться примерно 1 день (24 часа) или более при температуре окружающей среды, прежде чем использовать ее для образования композиции по изобретению. Обычно, смесь выстаивается по меньшей мере 2 дня, более типично, по меньшей мере 1 неделю при температуре окружающей среды. Однако, как должно быть понятным специалистам в данной области, если композицию выстаивают в условиях, которые известны как способствующие ускорению химической реакции, такие, как повышенная температура или интенсивное перемешивание, может быть достаточно более короткого периода времени. Таким образом, время, в течение которого композиция выстаивается, может составлять по меньшей мере 1 час, например, по меньшей мере 3 часа, по меньшей мере 6 часов или по меньшей мере 12 часов.

Кроме того, композиция согласно изобретению может применяться в способе получения смеси для обработки, содержащей оксид щелочноземельного металла или гидроксид щелочноземельного металла, кремнийоксидное соединение и агент обработки. Агент обработки может быть, например, отбеливателем, другим агентом, химически активным к лигнину, средством очистки от краски или любой их комбинацией. Смесь для обработки можно получить, беря композицию, содержащую оксид щелочноземельного металла или гидроксид щелочноземельного металла и кремнийоксидное соединение, как описано выше, и приводя в контакт указанную композицию с агентом обработки. Композицию, содержащую оксид щелочноземельного металла или гидроксид щелочноземельного металла и кремнийоксидное соединение, обычно оставляют выстаиваться перед контактом с агентом обработки, чтобы не допустить разложения агента обработки. Разложение может катализироваться ионами железа и/или марганца, изначально присутствующими в оксиде щелочноземельного металла или гидроксиде щелочноземельного металла. В воплощениях изобретения эффективное количество агента обработки добавляется в композицию после того, как она выстоялась, но до добавления в отбеливаемый материал, например, суспензию волокон, содержащую новые целлюлозные волокна, рецикловые волокна или их комбинацию. Таким образом, смесь для обработки согласно изобретению обычно делают незадолго до ее добавления в материал, который нужно обработать. Альтернативно, композицию можно привести в контакт с агентом обработки во время и/или после добавления в обрабатываемый материал, в этом случае смесь для обработки образуют во время ее добавления и/или образуют в обрабатываемом материале. Контакт композиции с агентом обработки после добавления в материал, который требуется обработать, может быть выгодным, так как он позволяет использовать индивидуальные скорости добавления и/или индивидуальные точки добавления композиции и агента обработки.

Когда агент обработки является отбеливателем, это обычно перекисное соединение, такое, как перекись водорода. Когда агент обработки является агентом, химически активным к лигнину, это обычно кислород или комбинация кислорода и перекиси водорода. Наконец, когда агент обработки является средством очистки от краски, это может быть любой агент, обычно используемый в целях очистки от краски, например, ПАВ, мыло, комплексообразователь, такой, как DTPA, агент, повышающий концентрацию ионов кальция, такой, как хлорид кальция, отбеливатель, такой, как перекись водорода, фермент или любая их комбинация.

Согласно изобретению, способ обработки целлюлозных волокон обычно включает в себя добавление композиции, какая описана выше, в волокнистый материал, например, водную суспензию волокон. Типично, способ включает также добавление агента обработки в указанный волокнистый материал. Композиция и агент обработки могут добавляться последовательно или одновременно. Когда композиция, содержащая оксид щелочноземельного металла или гидроксид щелочноземельного металла и кремнийоксидное соединение, и агент обработки добавляются в волокнистый материал последовательно, композицию, содержащую оксид щелочноземельного металла или гидроксид щелочноземельного металла и кремнийоксидное соединение, предпочтительно добавляют до добавления агента обработки.

В способе обработки целлюлозных волокон агент обработки обычно такой, как описано выше.

В целях отбелки способ включает добавление композиции согласно изобретению и отбеливателя в волокнистый материал. Например, может использоваться смесь для обработки согласно описанному выше, в которую введен отбеливатель. Отбеливающая обработка может проводиться на любом типе целлюлозы. Однако, процесс отбелки, использующий перекись водорода, обычно проводится на химической целлюлозе.

Кроме того, композиция согласно изобретению может использоваться в процессе кислородной делигнификации. Традиционная делигнификация древесной щепы путем контакта с жестким варочным щелоком является довольно неселективным процессом, в котором целлюлозные волокна также до некоторой степени разлагаются. Поэтому в настоящее время этот этап обычно прерывают на ранней стадии, и остальной процесс делигнификации проводят с более селективными агентами, химически активными к лигнину, такими, как кислород. Кислородная делигнификация имеет некоторое сходство с отбелкой в том, что кислород реагирует с нецеллюлозным материалом, хотя обычно кислородная делигнификация не повышает белизну волокон. В процессе кислородной делигнификации перекись водорода образуется в результате реакции с водой в окислительно-восстановительном цикле. Можно также добавлять небольшие количества перекиси водорода, например, чтобы предотвратить щелочное потемнение. Независимо от своего источника, перекись водорода, присутствующая в процессе, может разлагаться ионами железа и марганца, происходящими из древесной щепы или других источников. Радикалы, образующиеся в результате этого разложения, могут реагировать с углеводами целлюлозы, приводя к потере прочности делигнифицированной целлюлозы. Известно, что сульфат магния (известный также как соль Эпсома) может снижать эффект вызываемого марганцем и железом разложения углеводов радикалами. Однако, комбинация плохорастворимой соли магния, такой, как гидроксид магния, с силикатом до сих пор не использовалась как ловушка радикалов в процессе делигнификации на основе кислорода. Авторы изобретения обнаружили, что композиция по изобретению может с выгодой использоваться вместе с агентом, химически активным к лигнину, на этапе делигнификации. Таким образом, можно уменьшить эффекты негативного влияния ионов железа и марганца на перекись водорода, присутствующую в процессе кислородной делигнификации.

Способ кислородной делигнификации целлюлозных волокон обычно включает в себя добавление композиции по изобретению в волокнистый материал, а также добавление агента, химически активного к лигнину, в указанный волокнистый материал. Например, в способе кислородной делигнификации может использоваться смесь для обработки, которая описана выше, в которую в качестве агента обработки входит кислород. Кислородная делигнификация обычно проводится на химически обработанный целлюлозной массе.

Кроме того, композиция согласно изобретению может применяться в процессе очистки от краски рецикловых волокон. Такой способ обычно включает в себя добавление композиции, которая описана выше, в суспензию рецикловых волокон, и добавление одного или более средств очистки от краски в указанную суспензию волокон. Например, смесь для обработки, какая описана выше, в которую включено средство очистки от краски, может использоваться в процессе очистки от краски рецикловых волокон. Средство очистки от краски может представлять собой ПАВ, мыло, комплексообразователь, такой как DTPA, агент повышения содержания ионов кальция, такой как хлорид кальция, отбеливатели, такие как перекись водорода, или любое другое обычное средство очистки от краски.

Целлюлозные волокна могут содержать целлюлозный волокнистый материал любого рода, но предпочтительно они содержат древесную и/или бумажную массу. Волокнистый материал может содержать новые волокна, или рецикловые волокна, или их комбинацию. Древесная и/или бумажная масса могут содержать любой материал из древесной целлюлозы, полуцеллюлозы, механической древесной массы и рецикловой целлюлозы.

Композиция согласно изобретению может применяться в способе снижения отложений оксалатов, например, в системе для производства целлюлозы и/или бумаги. В таком способе композицию добавляют в обрабатываемую систему, например, в систему для производства целлюлозы и/или бумаги. Композицию обычно добавляют в волокнистый материал, такой, как древесная щепа или масса. Таким образом, способ снижения отложений оксалатов не требует добавления какого-либо агента обработки, упомянутого выше.

Кроме того, композиция согласно изобретению может применяться в процессе получения бумажных изделий из целлюлозных волокон, в котором целлюлозные волокна, из которых должны делаться бумажные изделия, обрабатываются, как описано выше, композицией или смесью для обработки согласно изобретению.

Далее изобретение будет дополнительно проиллюстрировано на примерах, не являющихся ограничивающими.

Примеры

Во всех экспериментах в качестве волокнистого материала использовались суспензии волокон норвежской ели, полученные из смеси термомеханической древесной массы (TMP) и молотой древесной массы (GW) в отношении TPM:GW=85:15. Массу предварительно обрабатывали DTPA (3,5 кг 40%-ного DTPA на тонну волокна), чтобы удалить тяжелые металлы, заменяя в дальнейшем первоначально содержавшуюся воду водой, по существу не содержащей тяжелых металлов. Исходная степень белизны целлюлозы составляла 61,9%.

В качестве гидроксида магния использовался периклаз с Мертвого моря, имеющий содержание марганца <10 ч/млн и содержание железа <100 ч/млн.

Лабораторные испытания на отбелку проводились в пластиковых мешках. Остаточную перекись определяли, применяя стандартный метод йодометрии. Измерения степени белизны проводились согласно стандартам SCAN с использованием спектрофотометра Datacolor ElrephoMat DFC 5. Добавленные количества рассчитаны на сухой вес.

Сравнительный пример 1

Суспензия волокон согласно описанию выше контактировала 120 минут при 70°C с 28 кг перекиси водорода на тонну сухого волокна, 8,0 кг гидроксид магния на тонну сухого волокна и 8,0 кг коллоидного оксида кремния на тонну сухого волокна. Перекись водорода, гидроксид магния и коллоидный оксид кремния смешивали незадолго до добавления в суспензию волокон. Коллоидный оксид кремния представляла собой покупной золь коллоидного оксида кремния, имеющий содержание сухих веществ 30%, удельную поверхность 360 м2/г и средний диаметр частиц 7 нм.

Результаты: Степень белизны после этой отбелки (1-A), определенная как степень белизны по ISO, составила 71,2%. Остаточная перекись составила 24,0%.

Пример 1

Суспензия волокон согласно описанию выше контактировала 120 минут при 70°C с 28 кг перекиси водорода на тонну сухого волокна и композицией, полученной из 8,0 кг гидроксида магния на тонну сухого волокна и 8,0 кг коллоидного оксида кремния на тонну сухого волокна. Коллоидный оксид кремния представляет собой покупной золь коллоидного оксида кремния, имеющий содержание сухих веществ 30%, удельную поверхность 360 м2/г и средний диаметр частиц 7 нм. Вышеуказанную композицию получали смешением гидроксида магния и коллоидного оксида кремния и выстаиванием полученной смеси в герметизированном сосуде в течение примерно 5 недель при температуре окружающей среды до контакта с перекисью водородом и добавлением в суспензию волокон.

Результаты: Степень белизны после этой отбелки (1-B), определенная как степень белизны по ISO, составила 70,6%. Остаточная перекись составила 33,0%.

Сравнительный пример 2

Суспензия волокон согласно описанию выше контактировала 120 минут при 70°C с 28 кг перекиси водорода на тонну сухого волокна, 8,0 кг гидроксида магния на тонну сухого волокна и 8,0 кг модифицированного коллоидного оксида кремния на тонну сухого волокна. Перекись водорода, гидроксид магния и коллоидный оксид кремния смешивали незадолго до добавления в суспензию волокон. Модифицированный коллоидный оксид кремния представлял собой покупной золь коллоидного оксида кремния, модифицированного эпоксисиланом, имеющий содержание сухих веществ 30% и средний диаметр частиц 7 нм.

Результаты: Степень белизны после этой отбелки (2-A), определенная как степень белизны по ISO, составила 71,5%. Остаточная перекись составила 27,0%.

Пример 2

Суспензия волокон согласно описанию выше контактировала 120 минут при 70°C с 28 кг перекиси водорода на тонну сухого волокна и композицией, полученной из 8,0 кг гидроксида магния на тонну сухого волокна и 8,0 кг модифицированного коллоидного оксида кремния на тонну сухого волокна. Модифицированный коллоидный оксид кремния представлял собой покупной золь коллоидного оксида кремния, модифицированного эпоксисиланом, имеющий содержание сухих веществ 30% и средний диаметр частиц 7 нм. Вышеуказанную композицию получали смешением гидроксида магния и модифицированного коллоидного оксида кремния и выстаиванием полученной смеси в герметизированном сосуде в течение примерно 5 недель при температуре окружающей среды до контакта с перекисью водородом и добавлением в суспензию волокон.

Результаты: Степень белизны после этой отбелки (2-B), определенная как степень белизны по ISO, составила 70,8%. Остаточная перекись составила 30,6%.

Сравнительный пример 3

Суспензия волокон согласно описанию выше контактировала 120 минут при 70°C с 28 кг перекиси водорода на тонну сухого волокна, 8,0 кг гидроксида магния на тонну сухого волокна и 8,0 кг силиката на тонну сухого волокна. Перекись водорода, гидроксид магния и силикат смешивали незадолго до добавления в суспензию волокон. Силикат представлял собой жидкое стекло со следующими спецификациями: 39 Be′ R=3,25.

Результаты: Степень белизны после этой отбелки (3-A), определенная как степень белизны по ISO, составила 72,4%. Остаточная перекись составила 35,4%.

Пример 3

Суспензия волокон согласно описанию выше контактировала 120 минут при 70°C с 28 кг перекиси водорода на тонну сухого волокна и композицией, полученной из 8,0 кг гидроксида магния на тонну сухого волокна и 8,0 кг силиката на тонну сухого волокна. Силикат представлял собой жидкое стекло со следующими спецификациями: 39 Be′ R=3,25. Вышеуказанную композицию получали смешением гидроксида магния и коллоидного оксида кремния и выстаиванием полученной смеси в герметизированном сосуде в течение примерно 5 недель при температуре окружающей среды до контакта с перекисью водородом и добавлением в суспензию волокон.

Результаты: Степень белизны после этой отбелки (3-B), определенная как степень белизны по ISO, составила 72,2%. Остаточная перекись составила 43,8%.

Сравнительный пример 4

Суспензия волокон согласно описанию выше контактировала 120 минут при 70°C с 28 кг перекиси водорода на тонну сухого волокна, 8,0 кг гидроксида магния на тонну волокна и 8,0 кг силиката на тонну волокна. Перекись водорода, гидроксид магния и силикат смешивали незадолго до добавления в суспензию волокон. Силикат представлял собой жидкое стекло со следующими спецификациями: 48 Be′ R=2,1.

Результаты: Степень белизны после этой отбелки (4-A), определенная как степень белизны по ISO, составила 72,2%. Остаточная перекись составила 31,2%.

Пример 4

Суспензия волокон согласно описанию выше контактировала 120 минут при 70°C с 28 кг перекиси водорода на тонну сухого волокна и композицией, полученной из 8,0 кг гидроксида магния на тонну сухого волокна и 8,0 кг силиката на тонну сухого волокна. Силикат представлял собой жидкое стекло со следующими спецификациями: 48 Be′ R=2,1. Вышеуказанную композицию получали смешением гидроксида магния и коллоидного оксида кремния и выстаиванием полученной смеси в герметизированном сосуде в течение примерно 5 недель при температуре окружающей среды до контакта с перекисью водорода и добавлением в суспензию волокон.

Результаты: Степень белизны после этой отбелки (4-B), определенная как степень белизны по ISO, составила 72,3%. Остаточная перекись составила 39%.

Обзор условий и результатов экспериментов представлен ниже в таблице 1.

Условия эксперимента и результаты отбелки

Результаты ясно показывают, что композиция гидроксида магния и оксида кремния (в форме одного из материалов из числа коллоидного оксида кремния, модифицированного коллоидного оксида кремния или жидкого стекла), которую оставляли выстаиваться согласно изобретению, дает заметное повышение остаточной перекиси. Степень белизны по ISO остается неизменной в экспериментах, использующих жидкое стекло, и незначительное снижение видно в экспериментах, использующих коллоидный оксид кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ И СПОСОБ ДЛЯ ОБРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2439233C2 |

| СПОСОБ УДАЛЕНИЯ ПЕЧАТНОЙ КРАСКИ С МАКУЛАТУРЫ | 2009 |

|

RU2513386C2 |

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗНОЙ МАССЫ (ЕГО ВАРИАНТ), БИОРАЗЛАГАЕМЫЙ ХЕЛАТООБРАЗОВАТЕЛЬ ДЛЯ ОТБЕЛКИ ЦЕЛЛЮЛОЗНОЙ МАССЫ ПЕРЕКИСЬЮ ВОДОРОДА И СПОСОБ УДАЛЕНИЯ ТИПОГРАФСКОЙ КРАСКИ С ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1994 |

|

RU2131491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРТОНА И УМЕНЬШЕНИЯ ВЛАГОПРОНИЦАЕМОСТИ КАРТОНА | 2002 |

|

RU2303673C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 2009 |

|

RU2445413C1 |

| Способ отбелки древесной массы | 1979 |

|

SU796281A1 |

| СПОСОБ ОТБЕЛКИ ДРЕВЕСНОЙ МАССЫ | 1995 |

|

RU2074920C1 |

| СПОСОБ МНОГОСТАДИЙНОЙ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2044808C1 |

| СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛИВАНИЯ ЛИГНОЦЕЛЛЮЛОЗОСОДЕРЖАЩЕЙ ПУЛЬПЫ | 1995 |

|

RU2097462C1 |

| Способ удаления типографской краски из печатной макулатуры | 1982 |

|

SU1052594A1 |

Изобретение относится к области химических процессов для обработки целлюлозных волокон, в частности древесной массы. Способ получения композиции включает этапы: 1) добавление оксида щелочноземельного металла или гидроксида щелочноземельного металла и кремнийоксидного соединения, выбранного из группы, состоящей из коллоидного оксида кремния и силиката, а также их комбинаций, в водную среду с получением водной смеси, таким образом, что кремнийоксидное соединение и оксид щелочноземельного металла или гидроксид щелочноземельного металла вместе образуют основную часть не являющегося растворителем материала композиции; и 2) выстаивание указанной водной смеси в течение по меньшей мере 1 часа. Изобретение относится также к композиции, полученной указанным способом, к применению данной композиции, к способу получения обрабатывающей смеси, к способу получения бумажных изделий и к бумажному изделию. Обеспечивается увеличение степени белизны древесных волокон, увеличение оборота технологической воды, уменьшение потерь волокон при отбеливании. 7 н. и 15 з.п. ф-лы, 1 табл., 8 пр.

1. Способ получения композиции, включающий этапы:

- добавление оксида щелочноземельного металла или гидроксида щелочноземельного металла и кремнийоксидного соединения, выбранного из группы, состоящей из коллоидного оксида кремния и силиката, а также их комбинаций, в водную среду с получением водной смеси, таким образом, что кремнийоксидное соединение и оксид щелочноземельного металла или гидроксид щелочноземельного металла вместе образуют основную часть не являющегося растворителем материала композиции; и

- выстаивание указанной водной смеси в течение по меньшей мере 1 часа.

2. Способ по п.1, отличающийся тем, что в указанной водной смеси содержание указанного оксида щелочноземельного металла или гидроксида щелочноземельного металла находится в диапазоне от 1 до 99%, предпочтительно от 10 до 90%, более предпочтительно от 30 до 80% и наиболее предпочтительно от 40 до 70% в расчете на сухой вес композиции.

3. Способ по п.1, отличающийся тем, что в указанной водной смеси содержание указанного кремнийоксидного соединения находится в диапазоне от 1 до 80%, предпочтительно от 5 до 50% в расчете на сухой вес композиции.

4. Способ по п.1, отличающийся тем, что в указанной водной смеси отношение сухой массы указанного кремнийоксидного соединения к сухой массе указанного оксида щелочноземельного металла или гидроксида щелочноземельного металла находится в диапазоне от 1:99 до 80:20, предпочтительно от 5:95 до 50:50 и более предпочтительно от 20:80 до 40:60.

5. Способ по п.1, где указанный щелочноземельный металл является магнием.

6. Способ по п.1, где указанное кремнийоксидное соединение представляет собой коллоидный оксид кремния.

7. Способ по п.6, где указанный коллоидный оксид кремния включает модификации поверхности.

8. Способ по п.7, где указанные модификации поверхности содержат органические соединения.

9. Способ по п.6, где указанный коллоидный оксид кремния имеет размер частиц в диапазоне от 1 до 500 нм.

10. Способ по п.1, где указанное кремнийоксидное соединение является силикатом щелочного металла.

11. Способ по п.10, где указанный силикат щелочного металла имеет отношение SiO2 к оксиду щелочного металла в диапазоне от 1 до 4,5.

12. Способ по п.10, где указанный силикат щелочного металла является силикатом натрия.

13. Способ по п.1, где указанную водную смесь оставляют выстаиваться по меньшей мере на 1 час, предпочтительно по меньшей мере на 6 часов, более предпочтительно по меньшей мере на 12 часов и еще более предпочтительно по меньшей мере на 24 часа.

14. Композиция, полученная способом по любому из пп.1-13.

15. Применение композиции по п.14 для обработки целлюлозных волокон.

16. Применение композиции по п.14 для уменьшения образования отложений оксалата в системе получения целлюлозы и/или бумаги.

17. Способ получения обрабатывающей смеси, включающий этапы:

- подготовка композиции по п.14; и

- приведение указанной композиции в контакт с агентом обработки.

18. Способ по п.17, где указанный агент обработки является агентом, химически активным к лигнину, отбеливателем, средством очистки от краски, перекисью водорода или кислородом.

19. Способ получения бумажных изделий, включающий этапы:

- подготовка волокнистого материала;

- добавление композиции по п.14 в указанный волокнистый материал; и

- формование бумажного изделия из указанных целлюлозных волокон.

20. Способ по п.19, дополнительно включающий этап добавления агента обработки в указанный волокнистый материал после указанного этапа добавления указанной композиции и перед указанным этапом формования бумажного изделия.

21. Способ по п.20, где указанный агент обработки является агентом, химически активным к лигнину, отбеливателем, средством очистки от краски, перекисью водорода или кислородом.

22. Бумажное изделие, полученное способом по п.19.

| US 3264130 A, 02.08.1966 | |||

| Генераторное устройство с искробезопасным выходом | 1986 |

|

SU1425352A1 |

| СОЛЬ ДИОКСИДА КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2068809C1 |

| US 4830843 A, 16.03.1989 | |||

| СИЛИКАТЫ МЕТАЛЛОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2000 |

|

RU2248938C2 |

Авторы

Даты

2014-05-20—Публикация

2009-01-12—Подача