Область техники

Данное изобретение относится к пластинчатым теплообменникам, содержащим двойные пластины. В частности, изобретение относится к теплообменникам с двойной пластиной, обеспечивающим по сравнению с известными аналогами более простое выявление течи, а также улучшенный термоконтакт между теплообменными текучими средами. Кроме того, в силу своей конструкции предлагаемый пластинчатый теплообменник можно изготавливать высокопроизводительным способом, например способом, не включающим других этапов, кроме штамповки.

Уровень техники

В пластинчатом теплообменнике происходит обмен теплом между двумя или более текучими средами. Большинство пластинчатых теплообменников содержит группу собранных в блок пластинчатых элементов, разграничивающих текучие среды, причем каждый пластинчатый элемент имеет теплопередающую центральную часть и окружную краевую часть. В некоторых случаях требуется предпринимать особо тщательные меры, чтобы одна теплообменная текучая среда не попадала в тракт протекания другой теплообменной текучей среды. Это относится, например, к теплообменникам, обеспечивающим нагрев или охлаждение питьевой жидкости посредством непитьевой текучей среды, к теплообменникам, применяемым для обработки опасных текучих сред, а также к теплообменникам, в которых смешивание двух текучих сред может привести к нежелательным химическим реакциям. В указанных случаях обычно используются так называемые теплообменники с двойной стенкой. В таких теплообменниках с двойной стенкой каждый из пластинчатых элементов, разграничивающих теплообменные текучие среды, содержит две соединенные между собой пластины. При этом в случае паяных теплообменников следует избегать спайки некоторых участков.

Для обеспечения возможности выявления течи в одной из пластин пластины зачастую соединяют друг с другом таким образом, что просачивающаяся в виде течи текучая среда протекает между пластинами к указанной краевой части пластинчатого элемента, в зону, где ее можно обнаружить. Для быстрого выявления течи необходимо, чтобы пространство между установленными пластинами было достаточно для того, чтобы просачивающаяся в виде течи текучая среда свободно прошла в зону обнаружения. С другой стороны, в целях повышения эффективности теплообмена между теплообменными текучими средами желательно располагать пластины как можно ближе друг к другу. В этой связи неоднократно предпринимались попытки создать теплообменники с двойной стенкой, в которых по возможности соблюдались бы оба указанных взаимоисключающих условия.

В американском патенте US 5291945 описан теплообменник с двойной стенкой, содержащий группу пластинчатых элементов, ограничивающих между собой полости для протекания потока. Каждый пластинчатый элемент содержит две сложенные штампованные пластины по существу одинаковой формы, плотно прилегающие друг к другу, но позволяющие при этом теплообменной текучей среде, просачивающейся в виде течи через отверстие в одной из пластин, проходить между пластинами к краевой части пластинчатого элемента. Недостатком этого теплообменника является то, что вследствие плотного прилегания пластин друг к другу проходит достаточно много времени между моментом возникновения течи и моментом обнаружения в пределах указанной краевой части просачивающейся в виде течи текучей среды.

В американском патенте US 6662862 раскрыт другой теплообменник, в котором смежные пластины образуют пластинчатый блок с двойной стенкой. При этом выступы и углубления, выполненные в одной из пластин, расположены в непосредственной близости от выступов и углублений, выполненных в другой пластине, и согласованы с этими выступами и углублениями, за исключением определенных точек, в которых предусмотрен контакт со смежным пластинчатым блоком с двойной стенкой. В указанных точках пластины данного блока расположены на расстоянии друг от друга, что позволяет избежать возникновения между этими пластинами нежелательной перемычки из материала припоя, способной блокировать образованный между пластинами проток и, соответственно, воспрепятствовать выявлению возможной течи.

Сущность изобретения

Задачей данного изобретения является создание теплообменника с двойной стенкой, обеспечивающего возможность более быстрого выявления течи по сравнению с известными аналогами.

Другая задача изобретения состоит в создании теплообменника с двойной стенкой, обладающего улучшенной, по сравнению с известными аналогами, передачей тепла между теплообменными текучими средами, в частности, с точки зрения соотношения производительность/кг.

Еще одной задачей изобретения является создание теплообменника с двойной стенкой, характеризующегося сниженной, по сравнению с известными аналогами, потерей напора теплообменных текучих сред.

Другая задача изобретения заключается в создании теплообменника с двойной стенкой, конструкция которого позволяет изготавливать его менее затратным и более продуктивным способом по сравнению с известными аналогами.

Дополнительной задачей изобретения является создание теплообменника с двойной стенкой, конструкция которого позволяет изготавливать его из более тонкого материала по сравнению с используемым в известных аналогах, причем с сохранением или даже улучшением прочности этого теплообменника.

Согласно первому аспекту изобретения вышеуказанные, а также другие задачи решены путем разработки пластинчатого теплообменника, содержащего блок пластинчатых элементов, образующих протоки по меньшей мере для двух теплообменных текучих сред, при этом каждый пластинчатый элемент представляет собой конструкцию с двойной стенкой, содержащую первую пластину и вторую пластину, причем как первая пластина, так и вторая пластина содержат краевую часть и центральную теплообменную часть, в котором:

на поверхности указанной центральной теплообменной части первой пластины имеется первый рельеф, содержащий группу первых выступов, выдающихся на первое расстояние от плоскости первой пластины, и группу вторых выступов, выдающихся на второе расстояние от указанной плоскости, причем указанное второе расстояние меньше указанного первого расстояния,

при этом первая пластина и вторая пластина соединены друг с другом таким образом, что указанные выступы образуют в совокупности протоки, расположенные между первой пластиной и второй пластиной, причем эти протоки сообщаются с краевыми частями пластин.

Пластинчатые элементы имеют конструкцию с двойной стенкой, т.е. каждый пластинчатый элемент содержит две пластины, соединенные между собой указанным выше образом. Соответственно, предлагаемый пластинчатый теплообменник подходит для использования в тех областях техники, где требуется исключить возможность перекрестного загрязнения между теплообменными текучими средами.

Каждая из пластин содержит краевую часть и центральную теплообменную часть. Краевая часть расположена по существу по периметру центральной теплообменной части. Теплопередача между теплообменными текучими средами происходит через указанные центральные теплообменные части пластин.

Краевая часть сообщается с внешней средой, в результате чего между ними обеспечена возможность обмена текучими средами. Следовательно, просачивающаяся в виде течи текучая среда, пройдя по указанным протокам, в конце концов выйдет из теплообменника через краевую часть, что обеспечит возможность визуального обнаружения течи. Краевая часть может быть выполнена незамкнутой, т.е. сообщаться с внешней средой. В этом случае течь можно обнаруживать в месте, где соответствующий проток входит в эту краевую часть. В альтернативном варианте изобретения краевая часть содержит по меньшей мере один проточный канал, в котором имеется по меньшей мере одно отверстие, сообщающееся с внешней средой. В результате каждый проток, расположенный между первой пластиной и второй пластиной, сообщается с по меньшей мере одним проточным каналом краевой части. В этом случае выявление течи можно осуществлять путем визуального мониторинга участка, где расположено одно из указанных отверстий.

На поверхности центральной теплообменной части первой пластины имеется первый рельеф. Первый рельеф содержит группу первых выступов и группу вторых выступов. Первые выступы выдаются на первое расстояние от плоскости пластины, а вторые выступы выдаются на второе расстояние от указанной плоскости пластины, причем второе расстояние меньше первого расстояния. Таким образом, первый рельеф содержит два типа выступов, выдающихся на два различных расстояния от плоскости пластины.

Первая пластина и вторая пластина соединены друг с другом таким образом, что выступы в совокупности образуют протоки. Указанные протоки сообщаются с краевыми частями пластин, в результате чего между ними обеспечена возможность обмена текучими средами. Следовательно, если дающее течь отверстие появляется в одной из пластин на участке, имеющем по меньшей мере частичное перекрытие с выступом, то просачивающаяся в виде течи текучая среда может пройти по одному или нескольким указанным протокам к краевым частям пластин, обеспечивая тем самым возможность выявления течи.

Кроме того, те участки первой пластины, которые не являются выступающими, могут быть расположены в плотном контакте со второй пластиной, что обеспечивает хороший термоконтакт между теплообменными текучими средами, протекающими с противоположных сторон пластинчатого элемента. При этом первая пластина и вторая пластина могут быть даже спаяны между собой в местах, соответствующих указанным участкам, что приведет к улучшению теплопередачи между теплообменными текучими средами.

Таким образом, предлагаемый пластинчатый теплообменник обеспечивает возможность быстрого выявления течи, причем не с ухудшением, а даже с улучшением теплопередачи между теплообменными текучими средами.

Кроме того, поскольку первые выступы и вторые выступы выдаются на два различных расстояния от плоскости первой пластины, это позволяет теплообменным текучим средам протекать по всей длине и/или ширине теплообменника, так как эти текучие среды могут протекать по зонам, ограниченным вторыми выступами. Таким образом можно минимизировать потери напора теплообменных текучих сред, протекающих в теплообменнике, что является преимуществом, поскольку позволяет поддерживать высокое давление на оконечном устройстве при использовании такого теплообменника в системе водоснабжения, например в системе централизованного теплоснабжения. Использование данного теплообменника в контуре охлаждения или контуре теплового насоса позволяет уменьшить затрачиваемую насосом мощность. Следовательно, предложенное изобретение обеспечивает возможность увеличения скорости потока в каналах и, соответственно, возможность улучшения теплопередачи, причем при том же самом или даже при уменьшенном падении напора.

В предпочтительном случае первые выступы представлены группой лунок, размещенных на первой пластине заданным узором, а вторые выступы - каналами, каждый из которых соединяет собой по меньшей мере две указанные лунки.

На поверхности центральной теплообменной части второй пластины тоже может быть предусмотрен рельеф, например, идентичный рельефу поверхности первой пластины, или другой рельеф. Как вариант, вторая пластина может быть выполнена по существу плоской. В этом случае, как более подробно изложено ниже, протоки, проходящие между пластинами, ограничиваются только выступами первого рельефа.

Согласно одному из вариантов изобретения указанные выступы образуют рельеф шевронного типа. В соответствии с этим вариантом соседние пластинчатые элементы предпочтительно повернуты относительно друг друга на угол 180° в том смысле, что рельефы шевронного типа смежных пластинчатых элементов направлены в противоположные стороны. В результате указанные выступы ограничивают между пластинчатыми элементами пространство, в котором может протекать теплообменная текучая среда. Однако поскольку первые выступы выдаются от плоскости первой пластины на большее расстояние, чем вторые выступы, обеспечивается возможность протекания теплообменной текучей среды через часть рельефа шевронного типа, ограниченную вторыми выступами, благодаря чему потери напора в предлагаемом теплообменнике снижены по сравнению с известными пластинчатыми теплообменниками, также имеющими рельеф поверхности шевронного типа.

В предпочтительном случае первая пластина и вторая пластина соединены друг с другом посредством пайки. В соответствии с этим вариантом изобретения материал припоя, например медь, купферникель, никель или другой подходящий материал, располагают, предпочтительно в виде тонкой пластинки, на выбранных участках между первой и второй пластинами. После сборки теплообменника его нагревают, предпочтительно в печи, до температуры, достаточной для плавления материала припоя, в результате чего происходит спайка пластин друг с другом. Следует понимать, что указанный процесс выполняют таким образом, чтобы исключить блокировку протоков, образованных между пластинами, о чем более подробно изложено ниже.

В альтернативном случае для соединения первой и второй пластины друг с другом используют другие технологии, например приклеивание.

Согласно одному из вариантов изобретения первая пластина и вторая пластина спаяны между собой на участках, не являющихся выступами. В соответствии с этим вариантом участки первой и второй пластины, расположенные по существу в плоскостях, определяемых пластинами, соединены друг с другом материалом припоя. Благодаря этому в пределах указанных участков обеспечивается надежное соединение пластин друг с другом и, как следствие, хороший термоконтакт между теплообменными текучими средами, протекающими по противоположным сторонам пластинчатого элемента. Кроме того, материал припоя обычно сам по себе дополнительно улучшает теплопередачу. Таким образом, в данном варианте заявленного теплообменника существенно улучшена теплопередача между теплообменными текучими средами по сравнению с известными аналогами.

Следует отметить, что указанные выступы необходимо создавать с размерами и формой, исключающими возможность проникновения материала припоя в ограниченные выступами протоки, поскольку материал припоя может заблокировать эти протоки.

Суммарная площадь выступов не должна превышать 80% от общей площади первой пластины и составлять, например, от 20% до 50%, в частности около 40%. Следует отметить, что хотя размер протоков желательно минимизировать, они должны быть достаточно большими для того, чтобы избежать эффекта капиллярной пайки, т.е. чтобы исключить проникновение материала припоя в проточные каналы, приводящее к их блокировке.

Этот вариант изобретения обеспечивает достаточно эффективную теплопередачу через участки пластин, не имеющие выступов.

Согласно одному из вариантов изобретения указанное первое расстояние, т.е. расстояние, на которое первые выступы выдаются от плоскости первой пластины, составляет от 0,2 мм до 3 мм, например от 0,4 мм до 2 мм, в частности от 0,5 мм до 1 мм или около 0,6 мм. Поскольку во многих случаях первое расстояние определяет промежуток между соседними пластинчатыми элементами и, соответственно, размеры протоков для теплообменных текучих сред, это первое расстояние выбирают исходя из заданных размеров указанных протоков и, соответственно, исходя из предполагаемого использования теплообменника.

В качестве альтернативной или дополнительной меры, второе расстояние, т.е. расстояние, на которое вторые выступы выдаются от плоскости первой пластины, составляет от 0,1 мм до 2,5 мм, например от 0,2 мм до 2 мм, в частности от 0,25 мм до 1 мм, например от 0,3 мм до 0,5 мм или около 0,4 мм. При этом данное расстояние зависит от размеров теплообменника, а также от расчетного значения перепада напора в теплообменнике.

Следует отметить, что согласно предпочтительному варианту изобретения первое расстояние, а также второе расстояние выбраны достаточно большими, чтобы исключить проникновение материала припоя в протоки, ограниченные указанными выступами, которое может привести к блокированию протоков и, следовательно, является потенциальной причиной нарушения обнаружения протечек.

Согласно одному из вариантов изобретения первые выступы расположены на первой пластине по существу в гексагональном порядке. Преимущество такого расположения первых выступов состоит в том, что в этом случае минимизируется расстояние между соседними первыми выступами, и при этом оптимизируется область пластинчатого элемента, не являющаяся выступающей, т.е. область, через которую происходит передача тепла. В результате обеспечивается возможность выявления дающего течь отверстия, имеющего определенный минимальный размер, соответствующий расстоянию между соседними первыми выступами, и одновременно с этим оптимизируется теплопередача между теплообменными текучими средами.

В предпочтительном случае первые выступы проходят под углом друг к другу, составляющим от 110° до 145°, например около 120°.

Как отмечено выше, первые выступы целесообразно выполнять в форме лунок, а вторые выступы - в форме каналов, соединяющих указанные лунки друг с другом. Согласно предпочтительному варианту изобретения указанные лунки расположены по существу в гексагональном порядке, при этом каналы соединяют лунки таким образом, что образуется рельеф шевронного типа.

Среднее расстояние между двумя соседними первыми выступами может составлять от 0,5 мм до 5 мм, например от 0,7 мм до 4 мм, в частности от 1 мм до 3 мм, например около 1,9 мм или около 2,9 мм. Как указано выше, среднее расстояние между двумя соседними первыми выступами можно использовать в качестве значения, определяющего минимальный размер обнаруживаемого отверстия, дающего течь. В законодательстве многих стран содержится стандартное требование, предписывающее, чтобы теплообменники с двойной стенкой обладали возможностью обнаружения любых дающих течь отверстий, диаметр которых превышает 2 мм. Указанное требование соблюдается, если первые выступы расположены на расстоянии друг от друга, не превышающем 2 мм, поскольку в этом случае дающее течь отверстие, имеющее диаметр более 2 мм, будет перекрываться по меньшей мере одним из первых выступов, вследствие чего текучая среда, выходящая из этого дающего течь отверстия, будет поступать в проток, ограниченный указанными выступами, и выводиться в краевую часть, где возможно ее обнаружение.

Согласно одному из вариантов изобретения на поверхности указанной центральной теплообменной части второй пластины имеется рельеф, содержащий группу третьих выступов, выдающихся на третье расстояние от плоскости второй пластины, и группу четвертых выступов, выдающихся на четвертое расстояние от указанной плоскости, причем указанное четвертое расстояние меньше указанного третьего расстояния.

В соответствии с этим вариантом изобретения на поверхности как первой пластины, так и второй пластины имеется рельеф, содержащий выступы, выдающиеся на разные расстоянии от плоскости соответствующей пластины. В предпочтительном случае выступы первой пластины и выступы второй пластины взаимодействуют друг с другом, ограничивая между пластинами указанные протоки.

В альтернативном случае вторая пластина выполнена по существу плоской.

Согласно одному из вариантов изобретения первая пластина и вторая пластина соединены друг с другом таким образом, что первые выступы согласованы по положению с третьими выступами, а вторые выступы согласованы по положению с четвертыми выступами, при этом выступы первой пластины направлены по существу в противоположную сторону относительно выступов второй пластины, причем таким образом, что в совокупности эти выступы образуют протоки, сообщающиеся с краевыми частями пластин.

В соответствии с этим вариантом изобретения вторая пластина является по существу зеркальным отображением первой пластины. Такое решение значительно упрощает изготовление теплообменника.

Третьи выступы могут быть расположены на второй пластине по существу в гексагональном порядке. Причем в этом случае в полной мере применимы пояснения, сделанные выше в отношении первых выступов, расположенных по существу в гексагональном порядке.

Кроме того, на участках заявленного теплообменника, расположенных вблизи впускных/выпускных отверстий для теплообменных текучих сред, можно предусмотреть дополнительную защиту от протечек. Такую защиту от протечек целесообразно выполнять в виде разделительной зоны, представленной, например, разделительной канавкой, проходящей вокруг каждого впускного/выпускного отверстия. В указанную разделительную зону может поступать только та теплообменная текучая среда, которая через указанное впускное/выпускное отверстие либо втекает в теплообменник, либо вытекает из него. Внутри указанной разделительной зоны целесообразно предусмотреть изолированную область, в которую при нормальных условиях эксплуатации не может проникнуть никакая теплообменная текучая среда. Если в пределах указанной области выполнить отверстие для отвода течи, в которое теплообменная текучая среда может проникнуть только при возникновении течи, и при этом обеспечить сообщение данного отверстия для отвода течи с внешней средой, то в этом случае течь будет успешно выявляться. Целесообразно также использовать в заявленном теплообменнике дополнительную защиту от протечек, аналогичную, например, раскрытой в документе ЕР 0974036, включенном в данное описание посредством ссылки.

В соответствии со вторым аспектом изобретения вышеуказанные и другие его задачи решены путем разработки способа изготовления пластинчатого теплообменника, соответствующего первому аспекту изобретения и содержащего группу пластинчатых элементов, имеющих конструкцию с двойной стенкой, причем этот способ включает следующие этапы:

обеспечение наличия группы парных пластин, выполненных с возможностью образования пластинчатого элемента с двойной стенкой;

сборку указанной группы пластин в блок с размещением между соседними пластинами листов материала припоя;

нагрев полученного блока пластин до температуры, достаточной для плавления материала припоя.

Следует отметить, что для специалиста данной области техники должно быть очевидно, что любой признак, раскрытый в отношении первого аспекта изобретения, применим также в отношении второго аспекта изобретения, и наоборот.

Второй аспект изобретения относится к способу изготовления пластинчатого теплообменника, соответствующего первому аспекту изобретения. Поэтому следует понимать, что все признаки раскрытого выше пластинчатого теплообменника, включая первый рельеф, выполненный на поверхности по меньшей мере одной пластины каждого пластинчатого элемента, и протоки, образованные между пластинами пластинчатых элементов, также присущи и теплообменнику, изготовленному способом, соответствующим второму аспекту изобретения.

Предлагаемый способ позволяет изготавливать теплообменник весьма простым образом, т.е. путем простой сборки пластин в блок с размещением между ними материала припоя и последующим нагреванием полученного блока пластин, обеспечивающим плавление материала припоя и тем самым спаивание пластин друг с другом. В результате исключается необходимость в проведении таких трудоемких дополнительных этапах, как, например, формовка пластинчатых элементов перед их сборкой в блок. Соответственно, сводится к минимуму количество этапов изготовления. Это преимущество обеспечено благодаря особой форме первого рельефа поверхности, в частности форме первого и второго выступов, поскольку, как было описано выше, они исключают возможность капиллярной пайки.

Этап нагрева выполняют либо с использованием печи, либо любым другим подходящим образом.

В качестве материала припоя целесообразно использовать медь. Как вариант, в качестве материала припоя можно использовать купферникель, никель или другой подходящий материал.

Согласно одному из вариантов изобретения указанный этап обеспечения наличия группы пластин включает в себя штамповку по меньшей мере нескольких пластин с получением первого рельефа поверхности, содержащего группу первых выступов, выдающихся на первое расстояние от плоскости пластины, и группу вторых выступов, выдающихся на второе расстояние от указанной плоскости пластины, причем указанное второе расстояние меньше указанного первого расстояния. Это очень простая процедура получения требуемого рельефа поверхности. Согласно одному из вариантов изобретения только одну из двух пластин, образующих пластинчатый элемент, подвергают операции штамповки для получения рельефа на ее поверхности, при этом другая пластина данного элемента является по существу плоской. В соответствии с другим, предпочтительным, вариантом изобретения операцию штамповки для получения рельефа поверхности проводят в отношении обеих пластин, при этом целесообразно располагать пластины таким образом, чтобы, как описано выше, выступы были направлены в противоположные стороны.

В предпочтительном случае указанный первый рельеф поверхности выполняют за один этап штамповки, т.е. весь рельеф создается за один ход пресса.

В качестве альтернативной или дополнительной меры, указанный этап обеспечения наличия группы пластин может включать в себя пробивку в каждой пластине по меньшей мере одного впускного отверстия и по меньшей мере одного выпускного отверстия. Этап пробивки предпочтительно выполняют отдельно от этапа штамповки. При этом не исключается и совместное выполнение этапа штамповки и этапа пробивки.

Краткое описание чертежей

Ниже изобретение описано более подробно со ссылкой на сопроводительные чертежи, на которых:

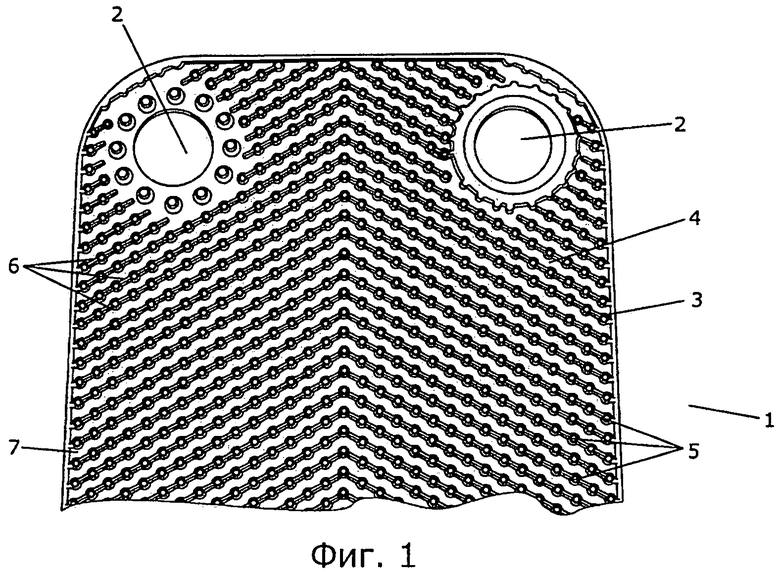

фиг.1 в аксонометрии изображает пластину пластинчатого элемента, используемого в заявленном пластинчатом теплообменнике;

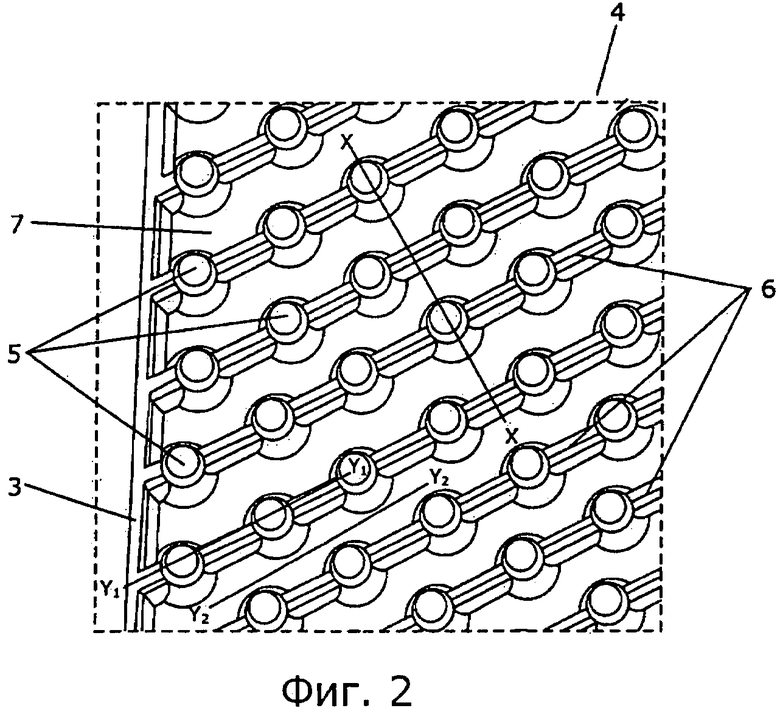

фиг.2 изображает фрагмент показанной на фиг.1 пластины;

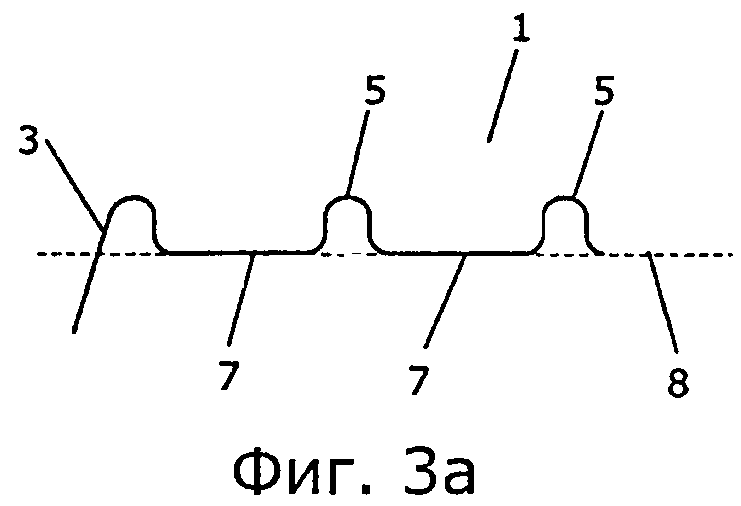

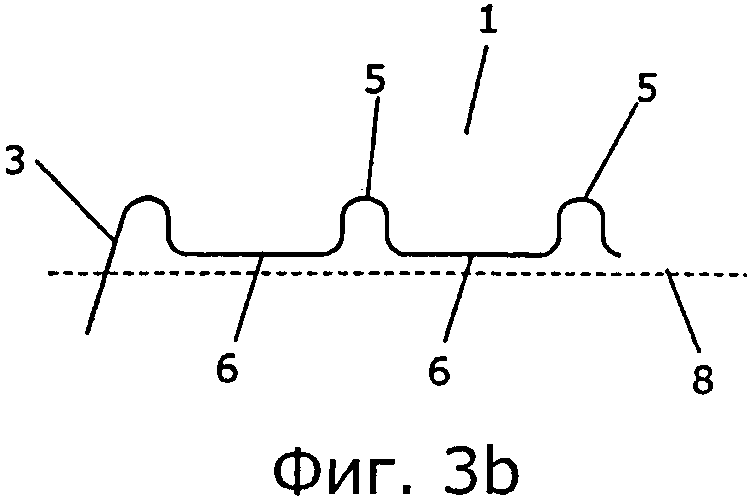

фиг.3a и 3b схематически изображают выполненные по двум разным линиям сечения первой пластины пластинчатого элемента, используемого в заявленном пластинчатом теплообменнике;

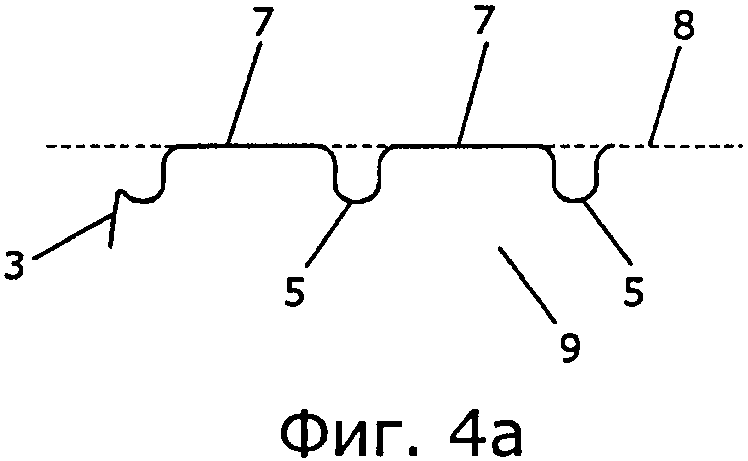

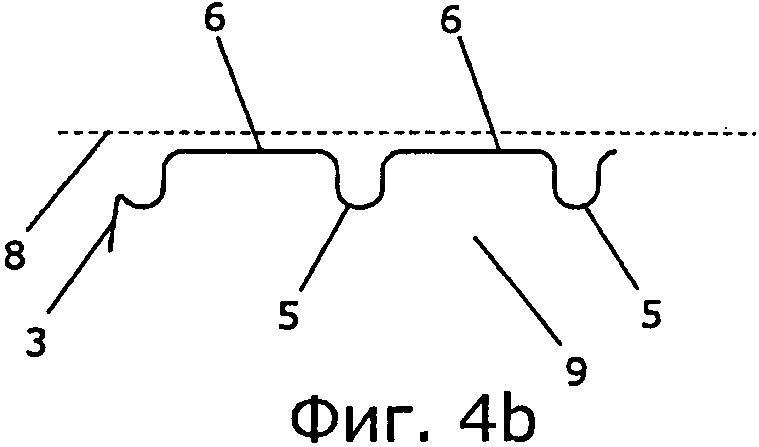

фиг.4a и 4b схематически изображают выполненные по двум разным линиям сечения второй пластины пластинчатого элемента, используемого в заявленном пластинчатом теплообменнике;

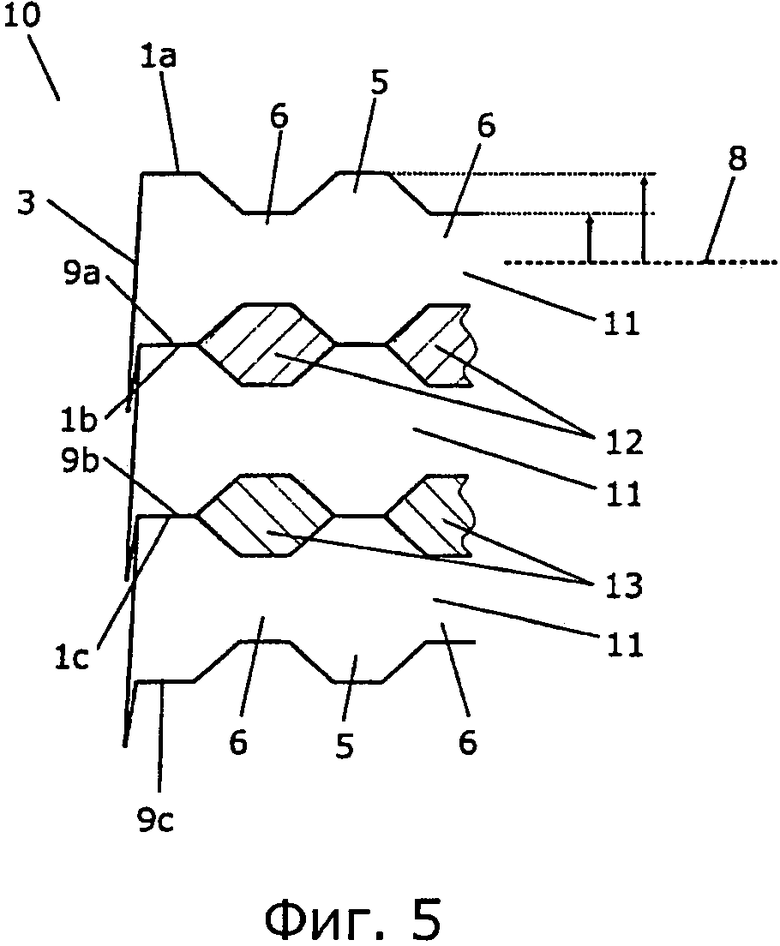

фиг.5 изображает взятое по показанной на фиг.2 линии Y1-Y1 сечение пластинчатого теплообменника, содержащего три пластинчатых элемента, оснащенных пластинами, аналогичными показанным на фиг.1;

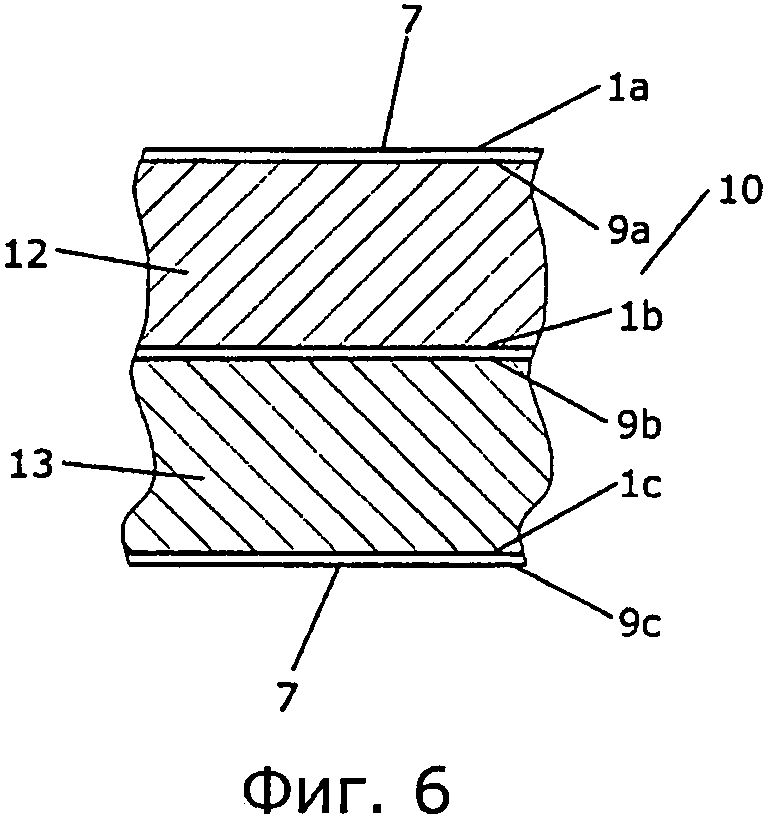

фиг.6 изображает взятое по показанной на фиг.2 линии Y2-Y2 сечение пластинчатого теплообменника, содержащего три пластинчатых элемента, оснащенных пластинами, аналогичными показанным на фиг.1;

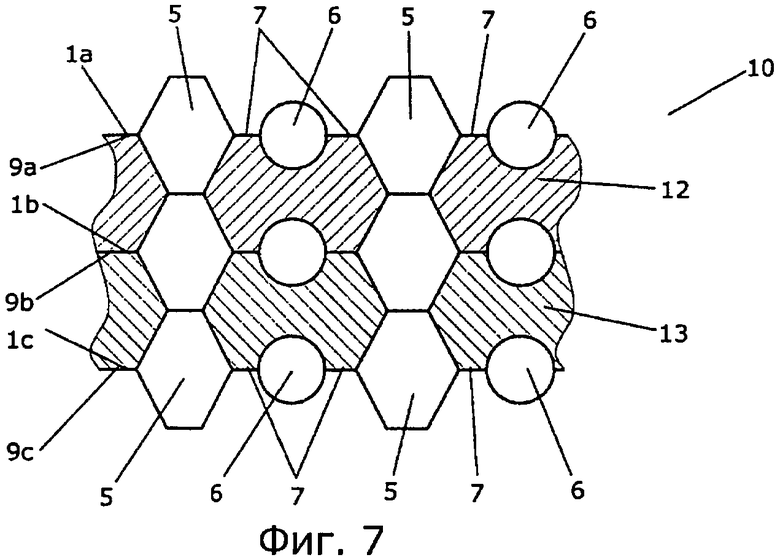

фиг.7 изображает взятое по показанной на фиг.2 линии Х-Х сечение пластинчатого теплообменника, содержащего три пластинчатых элемента, оснащенных пластинами, аналогичными показанным на фиг.1.

Подробное описание чертежей

Фиг.1 в аксонометрии изображает пластину 1 пластинчатого элемента, используемого в заявленном пластинчатом теплообменнике. В пластине 1 выполнены два больших отверстия 2, к которым можно присоединять патрубки для подвода или отвода теплообменных текучих сред. Пластина 1 содержит краевую часть 3 и центральную теплообменную часть 4.

На поверхности центральной теплообменной части 4 пластины 1 имеется рельеф, содержащий группу лунок 5, расположенных по существу в гексагональном порядке, и группу желобков 6, каждый из которых соединяет между собой две лунки 5 или лунку 5 с краевой частью 3. Лунки 5, а также желобки 6 выдаются из пластины 1 в направлении, отходящем от плоскости пластины. Кроме того, желобки 6 расположены так, что выступающие зоны 5, 6 образуют рельеф шевронного типа.

Во время сборки теплообменника пластину 1 припаивают к другой пластине со стороны, не изображенной на фиг.1, получая в результате пластинчатый элемент с двойной стенкой. Указанная другая пластина соответствует показанной на фиг.1 пластине 1 в том отношении, что она имеет аналогичный рельеф поверхности, который состоит из лунок и желобков, расположенных в местах, соответствующих местам расположения лунок 5 и желобков 6 первой пластины 1, но выступающих в противоположном направлении. Таким образом, лунки 5 и желобки 6 обеих пластин образуют в совокупности проточные каналы, ограниченные между этими пластинами, каждый из которых представляет собой проток, ведущий к указанной краевой части. Допускается присутствие между пластинами материала припоя, а именно в пределах участков 7, не относящихся ни к лункам 5, ни к желобкам 6. Этим обеспечивается хорошая теплопередача между теплообменными текучими средами, протекающими по каждой стороне пластинчатого элемента с двойной стенкой. Как более подробно изложено ниже, получаемые таким образом двойные пластинчатые элементы можно рассматривать как традиционные одинарные пластины с внутренними каналами.

Лунки 5 выступают в направлении, отходящем от плоскости пластины, на большее расстояние, чем желобки 6. Как более подробно изложено ниже, данное обстоятельство способствует прохождению теплопередающей текучей среды в собранном теплообменнике мимо участков, соответствующих желобкам 6.

Фиг.2 изображает фрагмент показанной на фиг.1 пластины. На фиг.2 отчетливо видно, что лунки 5 выступают в направлении, отходящем от плоскости пластины, на большее расстояние, чем желобки 6.

Фиг.3a и 3b схематически изображают сечения первой пластины 1 пластинчатого элемента, используемого в заявленном пластинчатом теплообменнике. Фиг.3a изображает сечение пластины 1, выполненное по линии, проходящей через лунки 5 и плоские участки 7 пластины 1, но не через желобки. На фиг.3a можно видеть, что плоские участки 7 расположены по существу на одном уровне с плоскостью 8 пластины, обозначенной пунктирной линией. Также видна краевая часть 3.

Фиг.3b изображает сечение пластины 1, выполненное по линии, проходящей через лунки 5 и желобки 6. На фиг.3b можно видеть, что желобки 6 расположены на расстоянии от плоскости 8 пластины, а лунки 5 выступают дальше от этой плоскости 8, чем желобки 6.

Фиг.4а и 4b схематически изображают сечения второй пластины 9, выполненные по линиям, соответствующим аналогичным линиям взятия сечения, показанным на фиг.3a и 3b. То есть, показанная на фиг.4a линия сечения проходит через лунки 5 и плоские участки 7, а показанная на фиг.4b линия сечения проходит через лунки 5 и желобки 6. Можно видеть, что лунки 5 и желобки 6 второй пластины 9 выступают в направлении, по существу противоположном направлению, в котором выступают лунки 5 и желобки 6 первой пластины 1. Кроме того, лунки 5 и желобки 6 на пластинах 1, 9 занимают согласованные положения. Это значит, что при соединении первой пластины 1 и второй пластины 9 друг с другом лунки 5 и желобки 6 обеих пластин в совокупности образуют протоки, позволяющие просачивающейся в виде течи текучей среде проходить к краевой части 3.

Фиг.5 изображает взятое по показанной на фиг.2 линии Y1-Y1 сечение пластинчатого теплообменника 10, содержащего три пластинчатых элемента, оснащенных пластинами 1, 9, аналогичными показанным на фиг.1. Пластины 1a и 9a образуют первую двойную пластину, пластины 1b и 9b образуют вторую двойную пластину и пластины 1c и 9c образуют третью двойную пластину. Между пластинами 1, 9 каждой двойной пластины образованы протоки 11. Эти протоки 11 выполнены таким образом, что в случае возникновения течи они обеспечивают возможность направления просачивающейся в виде течи текучей среды к краевой части 3 пластин 1, 9, где эта течь регистрируется.

Каждая двойная пластина припаяна к соседней двойной пластине (пластинам) в зонах, соответствующих лункам 5. Кроме того, аналогично традиционным теплообменникам, двойные пластины расположены друг к другу под углом 180° в параллельной пластинам плоскости. В результате образованы первые каналы 12, обеспечивающие пропускание первой теплообменной текучей среды, и вторые каналы 13, обеспечивающие пропускание второй теплообменной текучей среды. Видно, что лунки 5 выступают от плоскости 8 пластины на расстояние, превышающее расстояние, на которое выступают желобки 6. Из фиг.5 также очевидно, что теплообменные текучие среды могут проходить мимо протоков 11, двигаясь по зонам, ограниченным желобками 6. Этим в теплообменнике 10 обеспечивается снижение потерь напора по сравнению с его известными аналогами.

Фиг.6 изображает взятое по показанной на фиг.2 линии Y2-Y2 сечение пластинчатого теплообменника 10, показанного на фиг.5. То есть, изображенное на фиг.6 сечение выполнено по линии, проходящей только через плоские участки 7. На этом сечении можно видеть, что первая теплообменная текучая среда, протекающая по первым каналам 12, и вторая теплообменная текучая среда, протекающая по вторым каналам 13, находятся очень близко друг от друга, что обеспечивает хороший термоконтакт между этими двумя средами и, соответственно, хороший теплообмен. Кроме того, пластины 1, 9 каждой двойной пластины спаяны между собой в пределах плоских участков 7, что дополнительно улучшает теплообмен в каждой двойной пластине.

Фиг.7 изображает сечение показанного на фиг.5 и 6 пластинчатого теплообменника 10, выполненное по показанной на сриг.2 линии Х-Х. Это значит, что на фиг.7 показано сечение, выполненное по линии, проходящей через лунки 5, желобки 6 и плоские участки 7. Следует отметить, что соответствующие пластины 9a и 1b, и 9b и 1 спаяны между собой в пределах зон, соответствующих лункам 5. Кроме того, соответствующие пластины 1a и 9a, 1b и 9b, 1c и 9c спаяны между собой в пределах зон, соответствующих плоским участкам 7.

Фиг.5 и 7 являются лишь схематическими изображениями. Тем не менее, желательно, чтобы изображенные на них лунки 5 и желобки 6 имели по существу четырехугольную форму. Если выполнить их по существу четырехугольными, то каналы во время пайки не будут заполняться материалом припоя, чем будет обеспечено надежное и эффективное функционирование полученного теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 2011 |

|

RU2502932C2 |

| ТЕПЛООБМЕННИК | 2011 |

|

RU2511779C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2456523C1 |

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТОГО ТИПА, СОДЕРЖАЩИЙ НАРУЖНЫЕ ТЕПЛООБМЕННЫЕ ПЛАСТИНЫ С УСОВЕРШЕНСТВОВАННЫМИ СРЕДСТВАМИ ПРИСОЕДИНЕНИЯ К ТОРЦЕВЫМ ПАНЕЛЯМ | 2011 |

|

RU2565142C2 |

| ПЛАСТИНА ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2011 |

|

RU2518712C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2455605C1 |

| ТЕПЛООБМЕННИК, ТЕПЛООБМЕННАЯ ПЛАСТИНА И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА | 2013 |

|

RU2529957C1 |

| ПЛАСТИНА ТЕПЛООБМЕННИКА И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2011 |

|

RU2531722C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2455604C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК БЛОЧНОГО ТИПА СО СВОЙСТВАМИ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ | 2012 |

|

RU2568716C1 |

Изобретение относится к теплотехнике и может быть использовано в пластинчатых теплообменниках. Теплообменник с двойной пластиной, содержащий группу собранных в блок пластинчатых элементов, каждый из которых содержит первую пластину и вторую пластину. На поверхности по меньшей мере первой пластины имеется рельеф, содержащий группу лунок, выступающих на первое расстояние от плоскости пластины, и группу желобков, выступающих на второе, меньшее, расстояние до плоскости пластины. Первая пластина и вторая пластина соединены друг с другом таким образом, что выступы образуют в совокупности протоки, сообщающиеся с краевыми частями пластин. При помощи указанных протоков теплообменник позволяет успешно выявлять течи, при этом он обеспечивает хороший термоконтакт между теплообменными текучими средами, осуществляемый посредством пластин, а именно через плоские участки, расположенные между выступами. 2 н. и 16 з.п. ф-лы, 9 ил.

1. Пластинчатый теплообменник (10), содержащий блок пластинчатых элементов, образующих протоки (12, 13) по меньшей мере для двух теплообменных текучих сред, при этом каждый пластинчатый элемент представляет собой конструкцию с двойной стенкой, содержащую первую пластину (1) и вторую пластину (9), причем как первая пластина (1), так и вторая пластина (9) содержат краевую часть (3) и центральную теплообменную часть (4), в котором:

на поверхности указанной центральной теплообменной части (4) первой пластины (1) имеется первый рельеф, содержащий группу первых выступов (5), выдающихся на первое расстояние от плоскости (8) первой пластины (1), и группу вторых выступов (6), выдающихся на второе расстояние от указанной плоскости (8), причем указанное второе расстояние меньше указанного первого расстояния,

при этом первая пластина (1) и вторая пластина (9) соединены друг с другом таким образом, что указанные выступы (5, 6) образуют в совокупности протоки (11), расположенные между первой пластиной (1) и второй пластиной (9), причем эти протоки (11) сообщаются с краевыми частями (3) пластин (1, 9).

2. Теплообменник по п.1, в котором выступы (5, 6) образуют рельеф шевронного типа.

3. Теплообменник по п.1, в котором первая пластина (1) и вторая пластина (9) соединены друг с другом посредством пайки.

4. Теплообменник по п.3, в котором первая пластина (1) и вторая пластина (9) спаяны между собой на участках (7), не являющихся выступами.

5. Теплообменник по любому из пп.1-4, в котором суммарная площадь выступов (5, 6) составляет не более 80% от общей площади первой пластины (1).

6. Теплообменник по любому из пп.1-4, в котором указанное первое расстояние составляет от 0,2 мм до 3 мм.

7. Теплообменник по любому из пп.1-4, в котором указанное второе расстояние составляет от 0,1 мм до 2,5 мм.

8. Теплообменник по любому из пп.1-4, в котором первые выступы (5) расположены на первой пластине (1) по существу в гексагональном порядке.

9. Теплообменник по любому из пп.1-4, в котором среднее расстояние между двумя соседними первыми выступами (5) составляет от 0,5 мм до 5 мм.

10. Теплообменник по любому из пп.1-4, в котором на поверхности указанной центральной теплообменной части (4) второй пластины (9) имеется рельеф, содержащий группу третьих выступов (5), выдающихся на третье расстояние от плоскости (8) второй пластины (9), и группу четвертых выступов (6), выдающихся на четвертое расстояние от указанной плоскости (8), причем указанное четвертое расстояние меньше указанного третьего расстояния.

11. Теплообменник по п.10, в котором первая пластина (1) и вторая пластина (9) соединены друг с другом таким образом, что первые выступы (5) согласованы по положению с третьими выступами (5), а вторые выступы (6) согласованы по положению с четвертыми выступами (6), при этом выступы (5, 6) первой пластины (1) направлены по существу в противоположную сторону относительно выступов (5, 6) второй пластины (9), причем таким образом, что в совокупности эти выступы (5, 6) образуют протоки (11), сообщающиеся с краевыми частями (3) пластин (1, 9).

12. Теплообменник по п.11, в котором третьи выступы (5) на второй пластине (9) расположены по существу в гексагональном порядке.

13. Способ изготовления пластинчатого теплообменника по любому из предыдущих пунктов, содержащего группу пластинчатых элементов, имеющих конструкцию с двойной стенкой, включающий следующие этапы:

обеспечение наличия группы парных пластин, выполненных с возможностью образования пластинчатого элемента с двойной стенкой;

сборку указанной группы пластин в блок с размещением между соседними пластинами листов материала припоя;

нагрев полученного блока пластин до температуры, достаточной для плавления материала припоя.

14. Способ по п.13, в котором на этапе нагрева используют печь.

15. Способ по п.13 или 14, в котором в качестве материала припоя используют медь.

16. Способ по п.13 или 14, в котором этап обеспечения наличия группы пластин включает в себя штамповку по меньшей мере нескольких пластин с получением первого рельефа поверхности, содержащего группу первых выступов, выдающихся на первое расстояние от плоскости пластины, и группу вторых выступов, выдающихся на второе расстояние от указанной плоскости пластины, причем указанное второе расстояние меньше указанного первого расстояния.

17. Способ по п.16, в котором указанный первый рельеф поверхности выполняют за один этап штамповки.

18. Способ по любому из пп.13, 14, 17, в котором этап обеспечения наличия группы пластин включает в себя пробивку в каждой пластине по меньшей мере одного впускного отверстия и по меньшей мере одного выпускного отверстия.

| US 5291945 A1, 08.03.1994 | |||

| WO 9300563 A1, 07.01.1993 | |||

| WO 8808508 A1, 03.11.1988 | |||

| Приспособление для завинчивания шурупов | 1928 |

|

SU10861A1 |

Авторы

Даты

2012-03-20—Публикация

2009-03-12—Подача