Изобретение относится к теплообменнику, содержащему пакет, состоящий из пар теплообменных пластин, выполненных из листового металла, имеющего трехмерный рельеф, причем внутри указанных пар пластин образован первый проточный канал, а между указанными парами образован второй проточный канал, при этом каждая пластина имеет по меньшей мере одно сквозное отверстие, причем самая крайняя пластина представляет собой концевую пластину.

Кроме того, изобретение относится к теплообменной пластине, выполненной из листового металла, имеющего трехмерный рельеф, и содержащей по меньшей мере одно сквозное отверстие.

Изобретение относится также к способу изготовления теплообменника, содержащего пакет, состоящий из пар теплообменных пластин, выполненных из листового металла, имеющего трехмерный рельеф, причем каждая теплообменная пластина имеет по меньшей мере одно сквозное отверстие, а самая крайняя пластина представляет собой концевую пластину.

Теплообменник описанного выше типа известен из документа US 2007/0261829 А1. Теплообменные пластины указанного теплообменника имеют трехмерный рельеф, образованный выпуклостями и углублениями. Выпуклости и углубления размещены напротив соответствующих углублений и выпуклостей соседних теплообменных пластин для образования проточных каналов на первичной и на вторичной стороне теплообменника.

Рельеф теплообменных пластин может быть разным. Например, рельеф теплообменной пластины может иметь вид "елочки".

Для функционирования теплообменника обычно требуется наличие четырех портов, то есть двух пар портов. Необходимо наличие одной пары портов на первичной стороне, то есть впускного порта и обратного порта, и другой пары портов на вторичной стороне, то есть портов для впуска и возврата среды, которая должна нагреваться или охлаждаться посредством теплообменника. Порты должны быть соединены с внешними линиями текучей среды. Порты обычно расположены соосно соответствующим сквозным отверстиям. Для установления соединения между внешними линиями текучей среды и теплообменником требуются специальные верхние и нижние пластины, что делает изготовление теплообменника дорогостоящим. Далее для краткости изложения верхняя и нижняя пластины называются "концевыми пластинами".

Задача предложенного изобретения заключается в том, чтобы облегчить соединение теплообменника с внешними линиями текучей среды.

Указанная задача решена путем оснащения указанного сквозного отверстия указанной концевой пластины выступающей кромкой, образующей отбортовку.

Такая отбортовка может быть использована для соединения с внешней линией текучей среды. Отбортовка образует цилиндр или короткую трубу, что облегчает непосредственное присоединение линии текучей среды или прикрепление заглушки, причем заглушка может содержать необходимые соединительные средства, например, резьбу или подобные средства. Отбортовка составляет единое целое с теплообменной пластиной. Она образована из материала, выдавленного из участка, на котором расположено сквозное отверстие. При осуществлении известных способов выполнения таких сквозных отверстий они выполняются посредством штамповки или вырезания. Вырезанный материал считается отходами производства. В соответствии с изобретением такой материал составляет единое целое с теплообменной пластиной, и его используют для формирования отбортовки. Сквозное отверстие и выступающая кромка, образующая отбортовку, могут быть выполнены в одном и том же прессе или с помощью штампа, в котором формируют выпуклости и углубления, то есть просто посредством прессования пластины листового материала с образованием требуемой формы.

Предпочтительно указанная отбортовка направлена наружу от пакета пластин. В этом случае имеется короткая трубка, проходящая наружу от пакета теплообменных пластин. Эта короткая трубка или цилиндр могут легко быть использованы для прикрепления заглушки, имеющей необходимое соединительное средство, или для непосредственного присоединения внешней линии текучей среды.

Предпочтительно по меньшей мере пластина, соседняя с указанной концевой пластиной, имеет по меньшей мере одно сквозное отверстие, имеющее выступающую кромку, образующую отбортовку, причем указанная отбортовка введена в отбортовку указанной концевой пластины. Эта вторая отбортовка, то есть отбортовка пластины, находящейся рядом с концевой пластиной, делает порт еще более устойчивым, поскольку он упирается внутрь отбортовки концевой пластины по меньшей мере на протяжении части его длины.

Предпочтительно указанные отбортовки указанных пластин присоединены друг к другу. Соединение между отбортовками может быть выполнено посредством сварного соединения или пайки. Такое соединение делает порт более устойчивым.

Предпочтительно переходный участок между такой отбортовкой и плоскостью пластины является закругленным, и отбортовка пластины контактирует с отбортовкой соседней пластины за пределами переходного участка. Когда переходный участок является закругленным, напряжение в пластине является минимальным. При контакте отбортовок двух соседних или прилежащих пластин за пределами закругленного переходного участка, очевидно, что такой контакт происходит на участке, на котором обе отбортовки имеют цилиндрическую или слегка коническую форму. Такая форма участка контакта обеспечивает возможность соединения между двумя отбортовками.

Предпочтительно сквозные отверстия всех пластин снабжены выступающей кромкой, образующей отбортовку, причем каждая из отбортовок соединена с отбортовкой соседней пластины. Когда все пластины соединены посредством отбортовок, образуется дополнительное средство повышения сопротивления давлению в теплообменнике, так что могут быть использованы жидкости, имеющие более высокое давление. Жидкости с повышенным давлением стремятся "расширить" пространство между двумя теплообменными пластинами. Этому препятствует соединение между отбортовками двух соседних или прилежащих пластин. Давление вызывает растягивающее напряжение в отбортовке, соединяющей промежуток между двумя прилежащими пластинами. Однако поскольку отбортовка выполнена из листового металла, она может противостоять этим растягивающим напряжениям, что препятствует раздуванию теплообменника.

Задача изобретения также решена посредством теплообменной пластины описанного выше типа, в которой указанное сквозное отверстие имеет выступающую кромку, образующую отбортовку.

Как упомянуто выше, отбортовка составляет единое целое с теплообменной пластиной. Она может быть образована с помощью одного и того же штампа или пресса, что и рельеф пластины. Материал на участке сквозного отверстия больше не удаляется, а выпрессовывается в форме отбортовки. Эта отбортовка может быть использована для нескольких целей. Одна цель заключается в обеспечении части соединительного порта, когда отбортовка составляет часть концевой пластины, то есть верхней пластины или нижней пластины пакета теплообменных пластин. Другая цель состоит в соединении соседних или прилежащих теплообменных пластин.

Предпочтительно переходная зона между плоскостью пластины и отбортовкой является закругленной. Такая закругленная переходная зона минимизирует напряжения в листовом металле, так что риск повреждения является минимальным.

Задача изобретения также решена посредством способа изготовления теплообменника упомянутого выше типа, в котором указанное сквозное отверстие указанной концевой пластины формируют с выступающей кромкой посредством прессования листового металла участка сквозного отверстия в виде отбортовки, образующей указанную выступающую кромку.

Отбортовка концевой пластины может быть использована для непосредственного или опосредованного соединения с внешним каналом жидкой среды. Таким образом достигается упрощение конструкции верхней или нижней пластины.

Предпочтительно концевую пластину прикрепляют к пакету пластин так, что отбортовка направлена наружу. Таким образом, формируют часть соединительного порта, образующую короткую трубку или цилиндр, проходящий наружу, за счет чего упрощается непосредственное присоединение заглушки или линии жидкой среды.

В предпочтительном варианте реализации пластину, соседнюю с концевой пластиной, выполняют с отбортовкой, окружающей сквозное отверстие, и эту отбортовку вводят в отбортовку концевой пластины. Это делает соединительный порт более устойчивым.

Предпочтительно отбортовка концевой пластины и отбортовка соседней с ней пластины соединены. Две отбортовки могут, например, быть сварены или спаяны. Такое соединение делает порт еще более устойчивым.

Ниже со ссылками на чертежи более подробно описан предпочтительный вариант реализации изобретения; на чертежах:

на фиг.1 показан вид сверху теплообменной пластины,

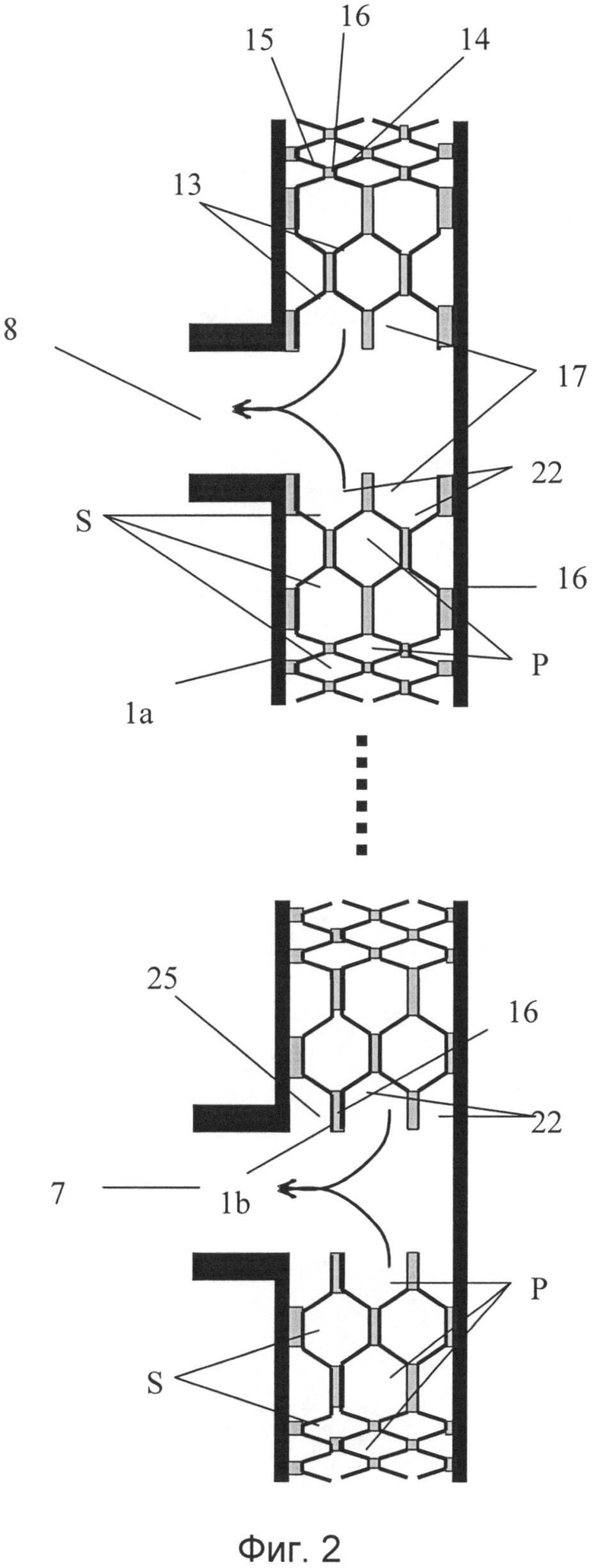

на фиг.2 показано сечение пакета теплообменных пластин,

на фиг.3 в аксонометрии показано сквозное отверстие,

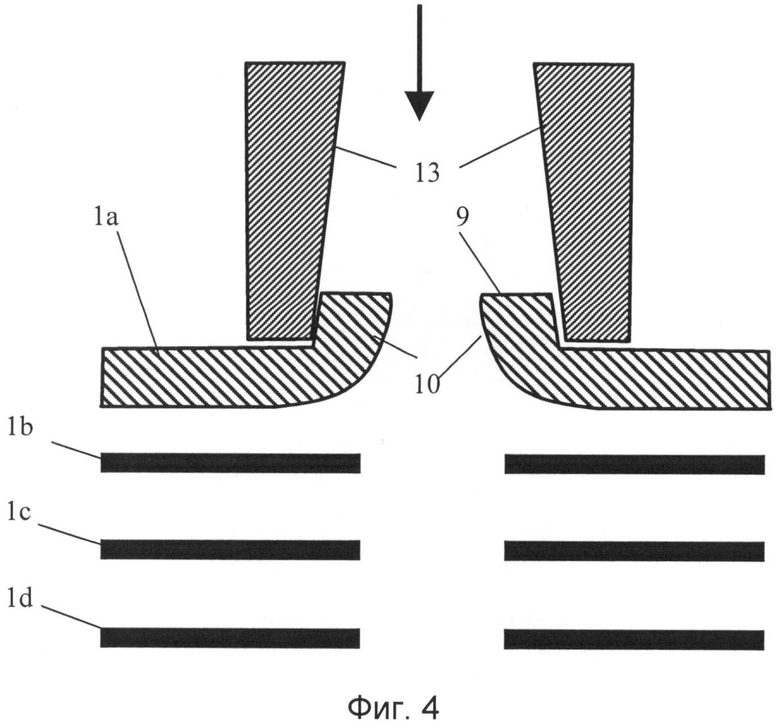

на фиг.4 схематически показано сечение группы теплообменных пластин на участке расположения сквозного отверстия,

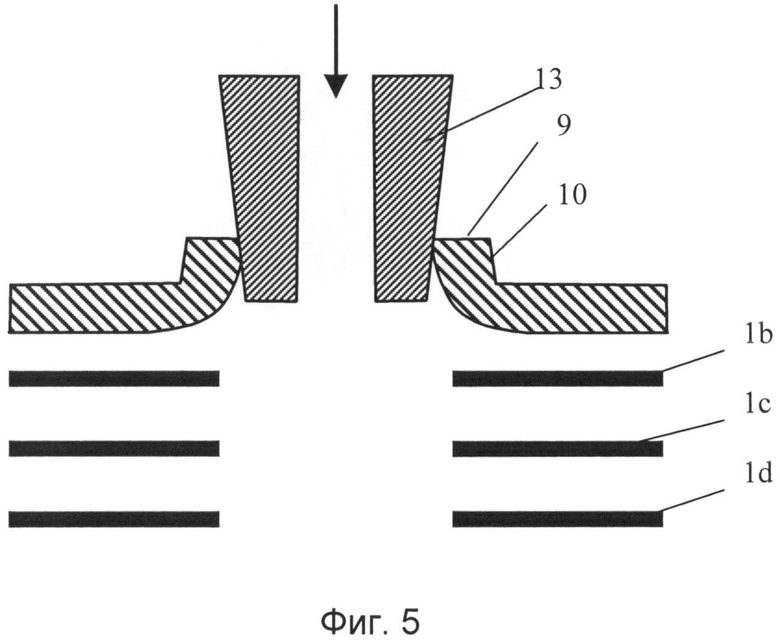

на фиг.5 схематически показан вариант реализации, отличный от варианта, показанного на фиг.4,

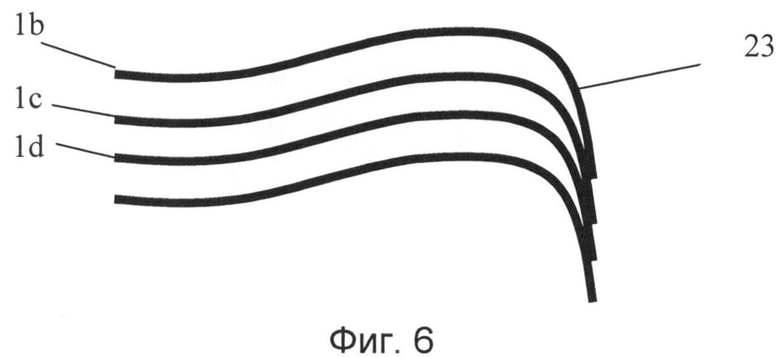

на фиг.6 схематически показано раздутие пластин теплообменника и

на фиг.7 схематически показано сечение группы теплообменных пластин, соединенных на участке сквозного отверстия.

На фиг.1 показана теплообменная пластина 1а, известная из патентного документа US 2007/0261829 А1. Эта пластина 1а имеет выпуклости 2, на заданную высоту выступающие над плоскостью пластины 1а теплообменника. Кроме того, теплообменная пластина 1а имеет углубления 3, утопленные на заданную глубину в этой теплообменной пластине 1а. Выпуклости 2 показаны в виде белых кружков, а углубления 3 показаны в виде кружков с крестиком. Как описано в патентном документе US 2007/0261829 А1, две такие теплообменные пластины 1а образуют пару пластин, в которой одна теплообменная пластина 1а повернута на угол, составляющий примерно 180°, относительно своей более длинной грани 4. Несколько таких пар накладываются друг на друга. Первый проточный канал образован внутри указанных пар, а второй проточный канал образован между этими парами.

Прилежащие или соседние теплообменные пластины 1а соединены таким образом, что выпуклости 2 нижней теплообменной пластины приварены к выпуклостям перевернутой (повернутой на 180° вокруг более длинной грани 4) верхней теплообменной пластины. Углубления 3 нижней теплообменной пластины приварены к углублениям 3 перевернутой (повернутой вокруг своей более длинной грани 4 на 180°) теплообменной пластины. Такие углубления 3 образуют выпуклости 2 перевернутой теплообменной пластины. Это схематически проиллюстрировано на фиг.2. На этой фигуре (то же справедливо для всех остальных фигур) количество пластин и размеры углублений и выпуклостей не соответствуют реальным значениям. Для упрощения последующего описания выпуклости 2 и углубления 3 обобщенно называются "лунками".

Теплообменные пластины собирают в пакет таким образом, что нижние участки 15 лунок верхней пластины совмещаются с верхними участками 14 лунок нижней пластины, и затем пластины свариваются вместе посредством сварных соединений 16, тем самым образуя прочные соединения за счет высокой плотности распределения лунок по всему теплообменнику.

Теплообменная пластина 1а имеет четыре сквозных отверстия 5-8. Эти сквозные отверстия 5-8 используются для образования каналов или соединений, через которые осуществляется поступление и возврат жидких сред к соответствующим зазорам внутри пар теплообменных пластин или между парами теплообменных пластин. Например, сквозные отверстия 5, 7 образуют отверстия подачи и возврата для первого проточного канала, а сквозные отверстия 6, 8 образуют отверстия подачи и возврата для второго проточного канала.

Теплообменная пластина 1 выполнена из листового металла. Термин "листовой металл" относится к материалу, имеющему хорошую теплопроводность. Кроме того, такой материал может быть изготовлен путем прессования или штамповки. В большинстве случаев в качестве такого материала используют металл. Однако также могут быть использованы другие материалы, имеющие соответствующие свойства, например, некоторые пластмассовые материалы.

Выпуклости 2 и углубления 3 образуют трехмерный рельеф. Такую форму придают с помощью пресса или штампа. Могут быть использованы также другие формы, например, форма в виде "елочки".

При наложении друг на друга группы теплообменных пластин 1а для формирования теплообменника необходимо соединить внешние линии текучей среды с портом, который в свою очередь соединен со сквозными отверстиями 5-8.

Как показано на фиг.2, краевой участок находится на одном уровне с одной из верхних лунок 14 или нижних лунок 15, то есть с выпуклостями 2 и углублениями 3. Таким образом, когда пластины уложены в пакет, каждые вторые соединения являются соединениями "открывающей" лунки 13 с "открывающей" лункой 13, формируя жидкостное соединение с пространствами между соответствующими двумя пластинами, а каждые другие вторые соединения соединяют напрямую кольцевой участок 17 с кольцевым участком 17, исключая жидкостное соединение с пространствами между соответствующими двумя пластинами. Таким образом, получаются две отдельные изолированные друг от друга проточные системы.

Как можно видеть на фиг.2, предусмотрены две концевые пластины, то есть верхняя пластина 1а и нижняя пластина 1е. Эти концевые пластины 1а, 1е являются значительно более толстыми и выполнены их более жесткого материала для защиты теплообменных пластин, что хорошо известно из уровня техники.

На фиг.2 показаны два проточных канала, в частности первичный канал Р и вторичный канал S. Как можно видеть, два указанных проточных канала разделены. На фиг.2 показано отверстие 6, имеющее доступ только к первичному проточному каналу Р, и отверстие 8, имеющее доступ только к вторичному проточному каналу S.

Сквозные отверстия 5-8 должны быть присоединены к соответствующим линиям, обеспечивающим подачу и возврат жидкостей к первичному и вторичному проточным каналам.

На фиг.3 и 4 проиллюстрирован первый аспект настоящего изобретения, в котором, вместо формирования обычного сквозного отверстия в соответствующей верхней пластине 1а (или нижней пластине 1е), выполнено сквозное отверстие 5 с выступающей кромкой 9, образующей отбортовку 10. Отбортовка 10 составляет единое целое с остальной частью верхней пластины 1а. Отбортовка 10 выполнена из материала, выдавленного из теплообменной пластины 1а для образования сквозного отверстия 5. Таким образом, при формировании сквозного отверстия 5 материал не расходуется впустую.

К отбортовкам 10 любым известным из уровня техники образом могут быть прикреплены заглушки 13, при этом заглушки 13 могут содержать необходимые соединительные средства, например, в виде обмотки или других подобных средств. Отбортовки 10, таким образом, образуют устойчивую опору для прикрепления заглушки 13 верхней пластины 1а.

Таким образом, полученный теплообменник является экономически эффективным, причем по требованию потребителя к этому теплообменнику после пайки могут быть приварены заглушки 13 или другие соединительные средства.

На фиг.5 показано альтернативное решение, в котором заглушка 13 расположена внутри отбортовки 10.

Как проиллюстрировано на фиг.6, теплообменные пластины 1b, 1c, 1d выполнены с отогнутыми кромками 23, перекрывающими друг друга и сваренными вместе, таким образом, внутренние проточные системы изолированы от внешних проточных систем. Как видно на фиг.2, на участке отверстия 8 внутри теплообменника имеются полости 22, образующие слабые места, не имеющие опоры, что приводит к "раздутию" теплообменника, как видно на фиг.6. Пластины 1b, 1c, 1d хорошо приварены, но в случае верхней пластины 1а (что также справедливо для нижней пластины 1е), как упомянуто выше, не так легко сформировать водонепроницаемое сварное соединение с теплообменными пластинами. Решение этой проблемы проиллюстрировано на фиг.7.

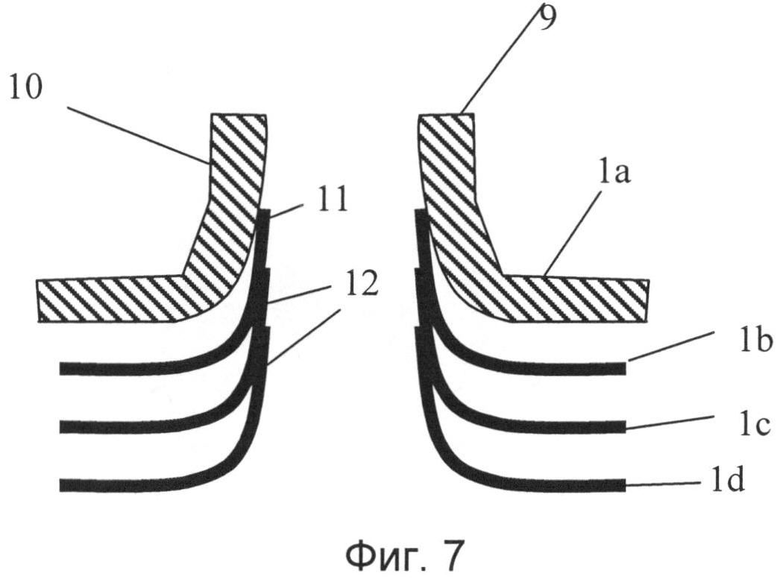

На фиг.7 показана ситуация, в которой верхняя пластина 1а и группа теплообменных пластин 1b, 1с, 1d уложены в пакет друг над другом. Верхняя пластина 1а и каждая пластина 1b, 1с, 1d снабжены отбортовкой 10, 11, 12. Отбортовка 10 верхней пластины 1а направлена наружу, то есть она проходит почти перпендикулярно плоскости самой крайней теплообменной пластины 1а.

Отбортовка 11 теплообменной пластины 1b, находящейся рядом с верхней пластиной 1а, введена в отбортовку 10 верхней пластины 1а. Кроме того, отбортовка 11 присоединена к отбортовке 10. Такое соединение может быть сформировано посредством сварного соединения, пайки или подобным образом. Кроме того, соответствующая отбортовка 12 теплообменной пластины 1с, находящейся рядом со второй теплообменной пластиной 1b, введена в отбортовку 11 второй теплообменной пластины 1b и присоединена к отбортовке 11. Эти отбортовки 10, 11, 12 образуют подобие цилиндра или трубы, которая является довольно устойчивой. Это позволит решить проблему "раздутия" теплообменных пластин 1а, 1b, 1с и других пластин, как проиллюстрировано на фиг.7, так, что цилиндр или труба образуют поддерживающую "колонну", проходящую сквозь теплообменник. Разумеется, во всех отбортовках 12, в которых должен быть сформирован доступ жидкости из отверстий 5, 6, 7, 8 к проточным каналам между пластинами 1с и 1d и другими, должны быть выполнены отверстия.

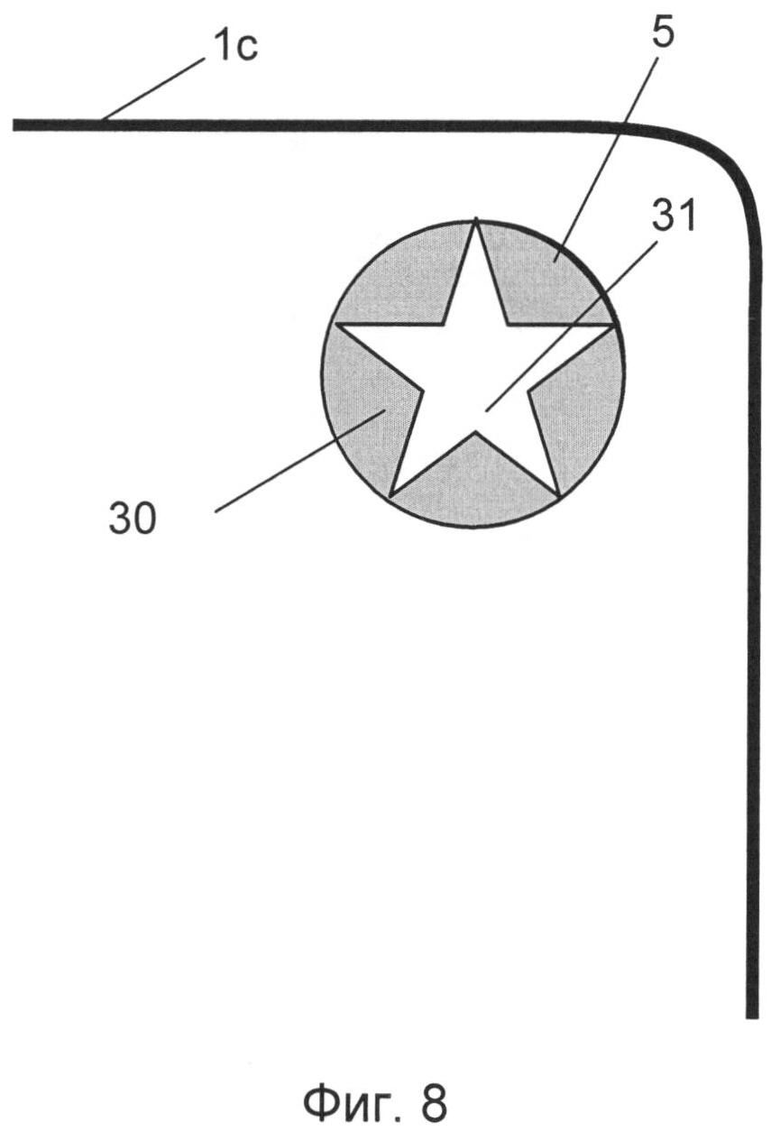

На фиг.8 показан пример того, что такие отверстия могут быть образованы в этих отбортовках 12 довольно естественным образом посредством вырезания язычков 30 на участке отверстий 5-8, например, до формирования отбортовок. Затем, при перекрывании этих язычков 30, в процессе образования отбортовок 12, что также проиллюстрировано на фиг.7, эти отверстия формируются естественным образом.

Язычки 30 образованы посредством разрезания в направлении вектора, имеющего отличную от нуля компоненту в радиальном направлении по ходу к центру соответствующего отверстия 5-8. Угловая компонента вектора, являющаяся тангенциальной по отношению к окружности отверстия, может быть нулевой или отличной от нуля.

Посредством формирования язычков 30 путем разрезания с радиальной компонентой вектора материал будет удален из отверстий (зона удаленного материала обозначена номером позиции 31), что также проиллюстрировано на фиг.8, что приведет к увеличению размеров этих отверстий в каналах теплообменника, тем самым позволяя сделать параметры конструкции зависящими от фактических потребностей в отношении потока, давления и прочих параметров.

Соединение между отбортовками 10, 11, 12 имеет дополнительное преимущество, состоящее в том, что теплообменные пластины 1а, 1b, 1с соединены не только на участке выпуклостей 2 и углублений 3, но также и на участке сквозного отверстия 5 (такое же соединение может быть, конечно, предусмотрено на участке других сквозных отверстий 6-8).

Как показано на фиг.2, полости 25, имеющиеся между верхней теплообменной пластиной 1а и соседней теплообменной пластиной 1b, герметизированы посредством сварного соединения 16. Однако, как было обнаружено на практике, такие сварные соединения 16 между верхней теплообменной пластиной 1а и теплообменной пластиной 1b являются не такими прочными, и в это пространство может легко протекать нежелательная жидкость.

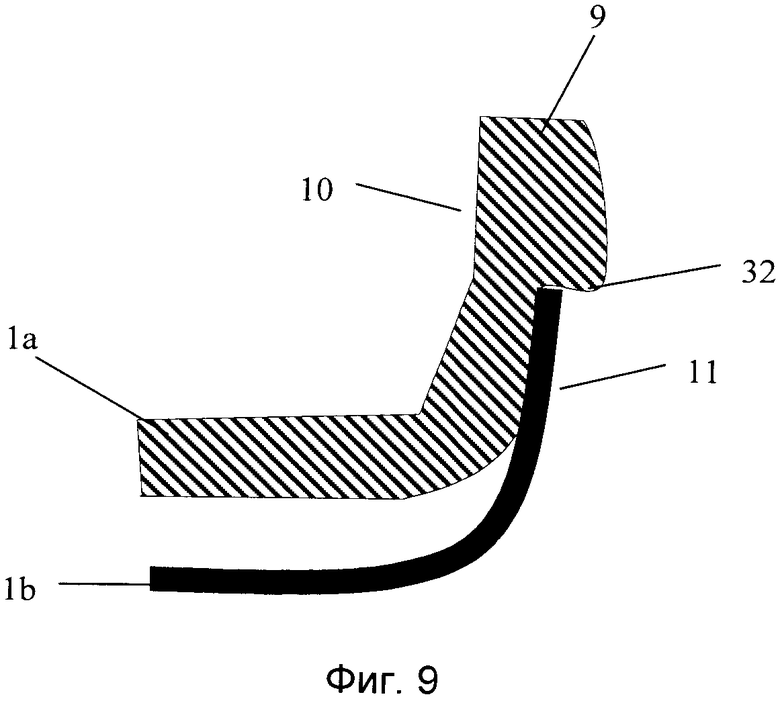

Эта проблема может быть решена так, как это проиллюстрировано на фиг.7 и фиг.9, где отбортовка 11 верхней пластины 1b, находящейся рядом с концевой пластиной 1а образована без язычков 30, таким образом, что когда эта отбортовка 11 присоединена и, возможно, приварена к отбортовке 10 верхней пластины 1а, этот объем будет изолирован от соответствующего отверстия 5-8.

Для еще большего повышения указанного эффекта герметизации отбортовка 10 может опционально быть снабжена "кромкой" 32, заходящей за край отбортовки 11.

Изобретение относится к области теплотехники и может быть использовано в пластинчатых теплообменниках. Теплообменник, содержащий пакет, состоящий из группы пар теплообменных пластин (1b, 1с), выполненных из листового металла, имеющего трехмерный рельеф (2, 3), причем внутри указанной группы пар образован первый проточный канал, а между указанными парами теплообменных пластин образован второй проточный канал, при этом каждая теплообменная пластина имеет по меньшей мере одно сквозное отверстие (5-8), причем теплообменник также содержит концевую пластину (1а), являющуюся крайней пластиной теплообменника, которая выполнена более толстой и из более жесткого материала, чем указанные теплообменные пластины, сквозное отверстие указанной концевой пластины (1а) имеет выступающую кромку (9), образующую отбортовку (10). 2 н. и 10 з.п. ф-лы, 10 ил.

1. Теплообменник, содержащий пакет, состоящий из группы пар теплообменных пластин (1b, 1с), выполненных из листового металла, имеющего трехмерный рельеф (2, 3), причем внутри указанной группы пар образован первый проточный канал, а между указанными парами теплообменных пластин образован второй проточный канал, при этом каждая теплообменная пластина имеет по меньшей мере одно сквозное отверстие (5-8), причем теплообменник также содержит концевую пластину (1а), являющуюся крайней пластиной теплообменника, которая выполнена более толстой и из более жесткого материала, чем указанные теплообменные пластины, отличающийся тем, что сквозное отверстие указанной концевой пластины (1а) имеет выступающую кромку (9), образующую отбортовку (10).

2. Теплообменник по п.1, отличающийся тем, что указанная отбортовка (10) направлена наружу от указанного пакета пластин.

3. Теплообменник по п.2, отличающийся тем, что по меньшей мере пластина (1b), соседняя с указанной концевой пластиной (1а), имеет по меньшей мере одно сквозное отверстие, имеющее выступающую кромку, образующую отбортовку (11), причем указанная отбортовка (11) введена в отбортовку (10) указанной концевой пластины (1а).

4. Теплообменник по п.3, отличающийся тем, что указанные отбортовки (10, 11) указанных пластин (1а, 1b, 1с) соединены друг с другом.

5. Теплообменник по любому из пп.3 и 4, отличающийся тем, что переходный участок между указанной отбортовкой (10) и плоскостью пластины (1а) является закругленным, и отбортовка (10, 11) пластины (1а, 1b) контактирует с отбортовкой (11, 12) соседней пластины (1b, 1с) за пределами указанного переходного участка.

6. Теплообменник по любому из пп.1-4, отличающийся тем, что сквозные отверстия (5) всех пластин (1а, 1b, 1с) снабжены выступающей кромкой, образующей отбортовку (10, 11, 12), причем каждая отбортовка (10, 11) соединена с отбортовкой (11, 12) соседней пластины.

7. Способ изготовления теплообменника, содержащего пакет пар пластин (1b, 1с) теплообменника, выполненных из листового металла, имеющего трехмерный рельеф (2, 3), причем каждая пластина имеет по меньшей мере одно сквозное отверстие (5-8), причем теплообменник также содержит концевую пластину (1а), являющуюся крайней пластиной теплообменника, которая выполнена более толстой и из более жесткого материала, чем указанные теплообменные пластины, отличающийся тем, что указанное сквозное отверстие (5-8) указанной концевой пластины (1а) формируют с выступающей кромкой посредством прессования листового металла на участке сквозного отверстия (5-8) в виде отбортовки (10), образующей указанную выступающую кромку (9).

8. Способ по п.7, отличающийся тем, что указанную концевую пластину (1а) прикрепляют к указанному пакету пластин посредством отбортовки (10), так, что отбортовка (10) направлена наружу.

9. Способ по п.7 или 8, отличающийся тем, что пластину (1b), соседнюю с указанной концевой пластиной (1а), выполняют с отбортовкой (11), окружающей сквозное отверстие, и эту отбортовку (11) вводят в отбортовку (10) указанной концевой пластины (1а).

10. Способ по п.9, отличающийся тем, что соединяют отбортовку (10) указанной концевой пластины (1а) и отбортовку соседней с ней пластины (1b).

11. Способ по п.9, отличающийся тем, что между указанной концевой пластиной (1а) и соседней пластиной (1b) размещают стабилизирующее кольцо (14), причем указанное стабилизирующее кольцо (14) охватывает отбортовку (11) соседней пластины (1b).

12. Способ по любому из пп.7, 8, 10, отличающийся тем, что сквозные отверстия (5) всех пластин (1а, 1b, 1с) выполняют с отбортовкой (10, 11, 12), и отбортовку (10, 11) пластины (1а, 1b) соединяют с отбортовкой (11, 12) соседней пластины (1b, 1с).

| US 20070261829 A1 (EP TECHNOLOGY AB ) 15.11.2007 | |||

| Приспособление для автоматического вытаскивания изделия из формы после отштампования на гидравлическом прессе | 1932 |

|

SU29368A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2366879C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2004 |

|

RU2272979C1 |

| ПЛАСТИНЧАТО-ТРУБНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2137076C1 |

| Пластинчато-трубный теплообменник | 1989 |

|

SU1740946A1 |

| Винтовой пресс для горизонтального прессования сыров | 1948 |

|

SU76433A1 |

| ТРУБЧАТО-ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2199067C1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Пневматическое реверсивное устройство ударного действия для проходки скважин в грунте | 1984 |

|

SU1313973A1 |

Авторы

Даты

2014-10-10—Публикация

2013-01-17—Подача