Предлагаемое изобретение относится к технологии изготовления полупроводниковых приборов и может быть использовано в производстве мощных кремниевых резисторов, имеющих высокую температурную стабильность сопротивления в широком интервале рабочих температур.

Известен способ изготовления мощного полупроводникового резистора (RU 2086043 C1, МПК H01L 29/30, опубликован 20.07.1997 г. (аналог)-[1]), включающий создание в кремниевом резистивном элементе диффузионных приконтактных областей и металлических контактов к ним, введение радиационных дефектов путем облучения ускоренными электронами и последующего термостабилизирующего отжига.

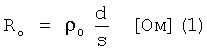

До введения в кристаллическую структуру кремния радиационных дефектов исходное сопротивление резистивного элемента таблеточного исполнения (R0) при комнатной температуре (T0) оценивается как:

где: ρ0 - исходное удельное сопротивление кремния [Ом·см] при комнатной температуре;

d - толщина кремниевого диска [см];

S=πr2 - площадь кремниевого диска [см2];

r - радиус кремниевого диска [см].

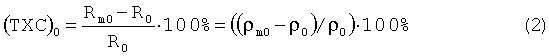

Температурная характеристика сопротивления исходного резистивного элемента (ТХС)0 оценивается как:

где: Rm0 - исходное сопротивление резистивного элемента [Ом] при максимально допустимой температуре (Trm);

ρm0 - исходное удельное сопротивление кремния [Ом·см] при максимально допустимой температуре (Trm).

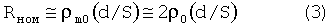

Для используемых марок кремния (ТХС)0 обычно составляет ~100%, т.е. ρm0≈2ρ0. Введением радиационных дефектов минимизируется температурная зависимость удельного сопротивления кремния (ТХС→0), при этом удельное сопротивление при комнатной и максимально допустимой температурах выравнивается и становится равным ρm0 с точностью до значения ТХС. После облучения и термостабилизирующего отжига по аналогу [1] номинальное сопротивление резистора (Rном) оценивается как:

при обеспечении ТХС≤10%.

Недостатком технического решения [1] является ограничение максимально допустимой температуры резистора Trm≤125°C, обусловленное использованием кремния с исходным удельным сопротивлением ρ0>150 Ом·см.

Наиболее близким является способ изготовления мощного высокотемпературного полупроводникового резистора (RU 2169411 C1, МПК H01L 29/30, 21/263, опубликован 20.06.2001 г. (прототип) - [2]), включающий создание в кремниевом резистивном элементе диффузионных приконтактных областей и металлических контактов к ним, введение радиационных дефектов в резистивный элемент путем облучения ускоренными электронами энергией 2-5 МэВ с последующим термостабилизирующим отжигом. Дозу облучения, с помощью которой обеспечивают минимизацию температурной характеристики сопротивления резистора, выбирают из интервала от 3,4·1015 см-2 для кремния с исходным удельным сопротивлением ρ0=120 Ом·см до 2·1016 см-2 для кремния с ρ0=20 Ом·см. Термостабилизирующий отжиг проводят при температуре Tотж [°C], равной 200°C.

Способ изготовления по прототипу [2] позволяет повысить максимально допустимую температуру (Trm) мощного кремниевого резистора в интервале от 130 до 180°C подбором величины исходного удельного сопротивления (ρ0) из интервала от 120 Ом·см до 20 Ом·см и соответствующей дозы облучения для минимизации ТХС≤±10%.

Однако, как показал опыт, указанные способы изготовления [1, 2] ограничивают возможность выпуска мощных кремниевых резисторов с требуемыми значениями номинального сопротивления. Объясняется это следующим. Номинальное сопротивление резисторов должно удовлетворять требованиям гостированного ряда, например, E24, т.е. быть кратным значениям (1,0; 1,1; 1,2; 1,3; 1,5; 1,6; 1,8; 2,0; 2,2; 2,4; 2,7; 3,0; 3,3; 3,6; 3,9; 4,3; 4,7; 5,1; 5,6; 6,2; 6,8; 7,5; 8,2; 9,1). Кремний выпускается также согласно гостированному ряду исходного удельного сопротивления. Например, марка кремния КОФ 76 имеет ряд с ρ0, равным 30, 40, 50, 60, 70, 80, 100, 120 и т.д. до 350 Ом·см (ТУ 48-4-443-830). Нетрудно показать, что при изготовлении резисторов, например, типа РК133 (⌀32 мм, d=2,4 мм) из кремния КОФ76 с ρ0=30 Ом·см, 40 Ом·см и 50 Ом·см можно получить резисторы с Rном=1,8 Ом; Rном=2,4 Ом и Rном=3,0 Ом соответственно. Тогда как резисторы РК133 с ближайшими значениями Rном=2,0; 2,2; 2,7; 3,0; 3,3 Ом из ряда E24 не могут быть изготовлены из-за отсутствия кремния с промежуточными значениями ρ0.

Аналогично можно привести примеры и для других типов резисторов РК123, РК143, РК153, РК173. Отсутствие резисторов с требуемым значением Rном приводит к серьезным проблемам при изготовлении устройств защиты, элементов контрольно-измерительной аппаратуры и др.

Основной задачей предлагаемого технического решения является создание способа изготовления мощного кремниевого резистора, позволяющего создавать резисторы в широком спектре номинальных сопротивлений, используя при этом существующий кремний с ограниченным рядом значений исходного удельного сопротивления при обеспечении минимизации его температурной характеристики (ТХС≤±10%).

Техническим эффектом от реализации предлагаемого способа изготовления является:

- у пользователя, возможность приобретения и применение мощных кремниевых резисторов любых номиналов (Rном), оговоренных тестированным рядом, а в необходимых случаях и промежуточными значениями Rном (по требованиям заказчика), что позволит повысить надежность, снизить весогабаритные и стоимостные показатели устройств, в которых рекомендовано использование мощных кремниевых резисторов (снабберы, распределители и др.);

- у изготовителя, возможность изготовления мощных кремниевых резисторов с контролируемым изменением величины номинального сопротивления в широком интервале на одной из последних стадий изготовления. Кроме того, для изготовления резисторов, например, десяти значений Rном не требуется приобретение десяти марок кремния с соответствующим исходным удельным сопротивлением (ρ0), достаточно будет приобрести две или три марки кремния. Указанные возможности предлагаемого способа позволяют производителю повысить выход годных резисторов с требуемым значением Rном, снизить себестоимость изготовления, сократить сроки изготовления и поставки продукции и, как следствие, повысить конкурентоспособность технологии изготовления.

Для достижения технического результата в предлагаемом способе изготовления высокотемпературного полупроводникового резистора, включающем создание в кремниевом резистивном элементе диффузионных приконтактных областей с металлическими контактами к ним, введение радиационных дефектов в резистивный элемент путем облучения ускоренными электронами с последующим термостабилизирующим отжигом, облучение ускоренными электронами проводят в два этапа, при этом первый этап облучения проводят дозой, которая обеспечивает увеличение удельного сопротивления кремния до требуемого значения посредством последующего термического отжига, который проводят при температуре 470 - 480°С в течение 2 - 3 часов, а второй этап облучения проводят дозой, которая обеспечивает минимизацию температурной характеристики требуемого удельного сопротивления посредством термостабилизирующего отжига.

Дополнительно предлагается определение доз облучения электронами на первом и втором этапах из соотношений, полученных в результате проведения многочисленных экспериментальных исследований с широким рядом исходного удельного сопротивления (ρ0) кремния и различных режимов электронного облучения и последующего отжига.

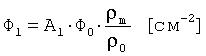

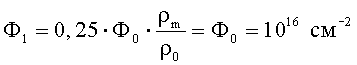

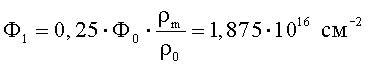

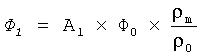

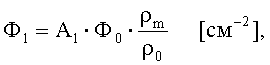

Дозу облучения ускоренными электронами на первом этапе (Ф1) выбирают из соотношения:

,

,

где: A1 - экспериментально установленный коэффициент, примерно равный 0,25;

Ф0 - доза облучения для обеспечения минимизации температурной характеристики исходного удельного сопротивления кремния посредством термостабилизирующего отжига [см-2],

ρ0 - исходное удельное сопротивление кремния при комнатной температуре T0 [Ом·см];

ρm - требуемое удельное сопротивление кремния при максимально допустимой температуре Trm [Ом·см];

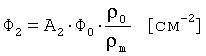

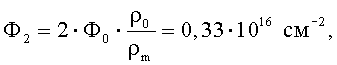

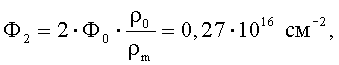

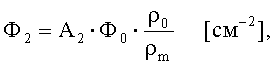

а дозу облучения ускоренными электронами на втором этапе (Ф2) выбирают из соотношения:

,

,

где: A2 - экспериментально установленный коэффициент, примерно равный 2,0;

Ф0 - доза облучения для обеспечения минимизации температурной характеристики исходного удельного сопротивления кремния посредством термостабилизирующего отжига [см-2],

ρ0 - исходное удельное сопротивление кремния при комнатной температуре T0, [Ом·см];

ρm - требуемое удельное сопротивление кремния при максимально допустимой температуре Trm [Ом·см].

Дозу облучения Ф0 определяют по экспериментально построенной зависимости, используя результаты способа - прототипа [2].

Коэффициенты A1 и A2 зависят от марки кремния, технологии изготовления резисторов, энергии ускоренных электронов, температуры отжига, режима охлаждения и т.д. Для стандартной технологии и используемых марок кремния экспериментально установлено A1≈0,25; A2≈2,0.

К отличительным признакам предлагаемого технического решения относятся:

- облучение ускоренными электронами с последующим термическим отжигом проводят в два этапа:

- на первом этапе выбирают дозу облучения, которой обеспечивают увеличение удельного сопротивления кремния до требуемого значения посредством термического отжига при температуре 470-480°C в течение 2-3 часов;

- на втором этапе выбирают дозу облучения, которой обеспечивают минимизацию температурной характеристики увеличенного удельного сопротивления посредством термостабилизирующего отжига.

Наблюдаемое увеличение удельного сопротивления n-кремния, облученного ускоренными электронами с последующим отжигом в интервале температур 460-490°C, по-видимому, обусловлено возникновением термоакцепторов (активация атомов бора), частично компенсирующих донорную проводимость исходного кремния (В.Ф.Стась, И.В.Антонова, Е.П.Неустроев, В.П.Попов, Л.С.Смирнов, “Физика и техника полупроводников”, 2000, том 34, вып.2, стр.162 [3]). Соблюдение узкого интервала температуры отжига 475±5°C диктуется необходимостью получения воспроизводимых результатов с малым разбросом параметров (ρm, ТХС) и большим процентом выхода годных резисторов. Соблюдение времени отжига (2-3 час) достаточно для завершения структурной перестройки дефектов во всем объеме кристаллической структуры. Отжиг более трех часов не дает существенного улучшения параметров и экономически не целесообразен.

Облучение и термостабилизирующий отжиг на втором этапе необходимы для минимизации температурной характеристики увеличенного на первом этапе удельного сопротивления кремния (ТХС≤±10%).

Сопоставление предлагаемого способа изготовления мощного полупроводникового резистора с уровнем техники и отсутствие аналогичного технического решения в известных источниках информации позволяют сделать вывод о соответствии предлагаемого способа критерию “новизна”.

Заявленный способ характеризуется совокупностью признаков, проявляющих новые качества, что позволяет сделать вывод о соответствии критерию “изобретательский уровень”.

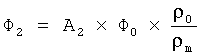

На фиг.1 представлена экспериментальная зависимость дозы облучения (Ф0), с помощью которой обеспечивают минимизацию температурной характеристики сопротивления резистора посредством последующего термостабилизирующего отжига по способу-прототипу [2] при T=200°C, от величины исходного удельного сопротивления кремния (ρ0).

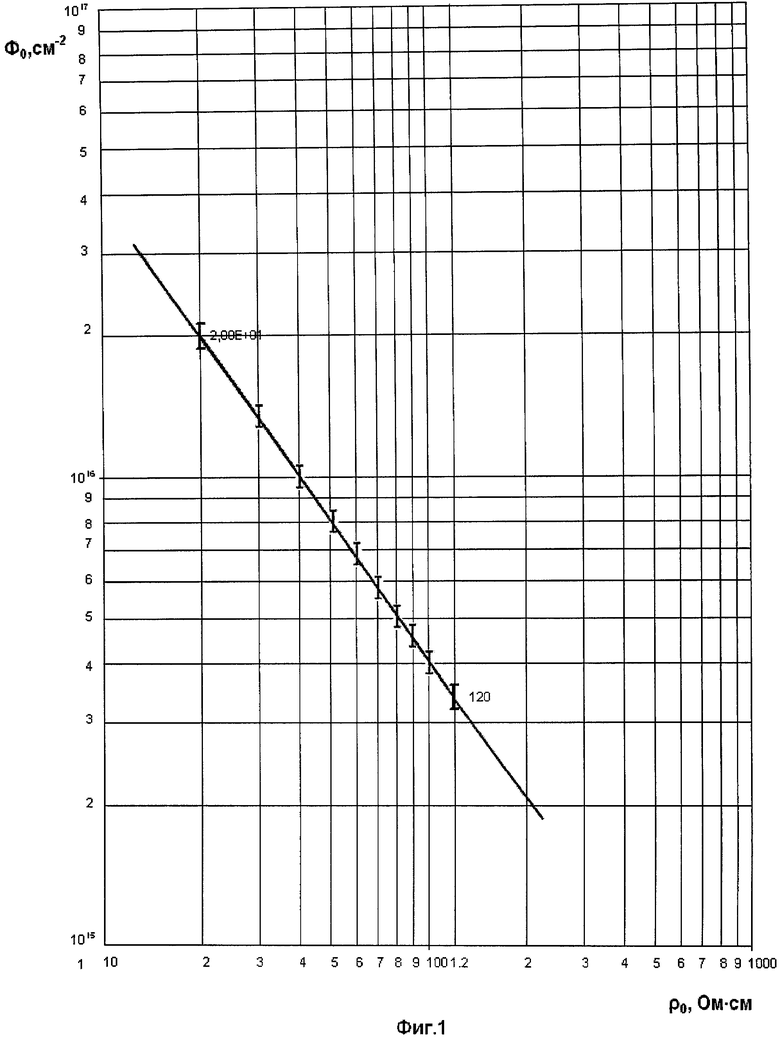

На фиг.2 показаны, для сравнения, усредненные температурные характеристики удельного сопротивления кремния для резисторов РК133 (⌀32, d~2,4 мм) с Rном=2,4 Ом, изготовленных по способу-прототипу [2] из кремния с исходным удельным сопротивлением ρ0=40 Ом·см.

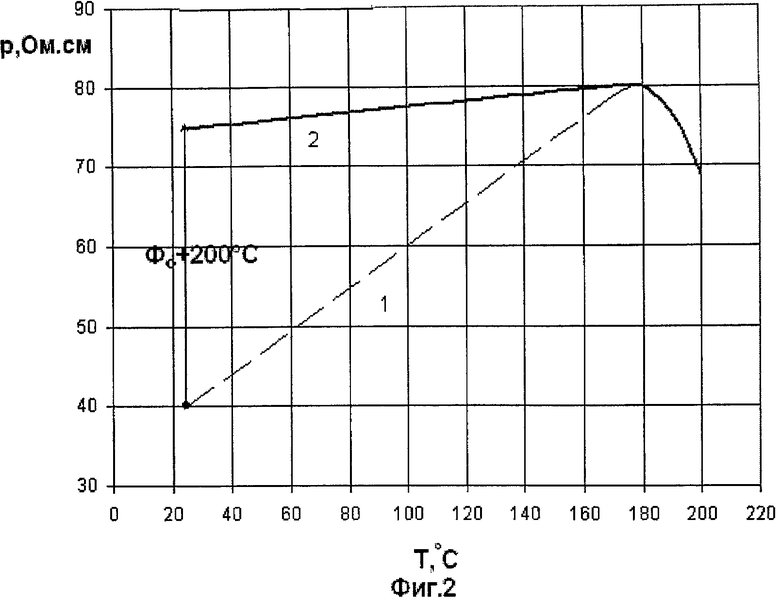

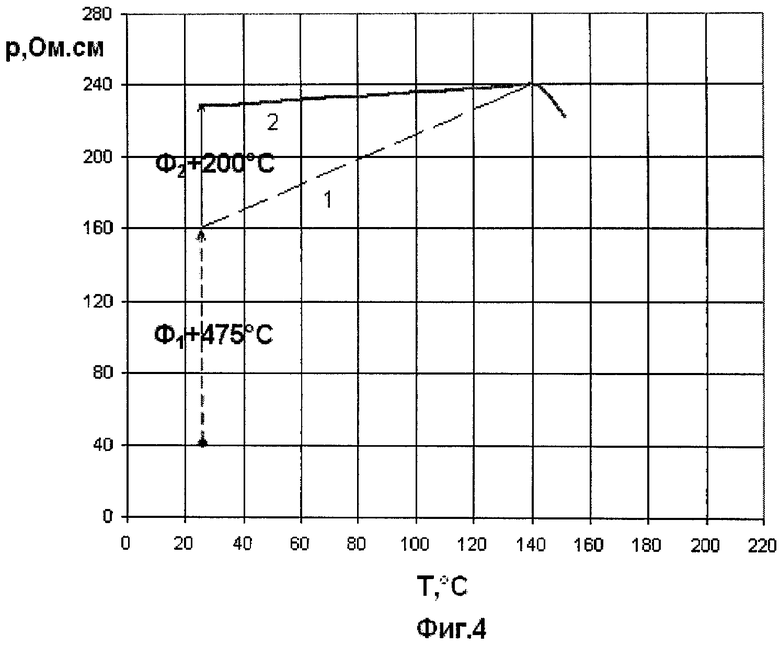

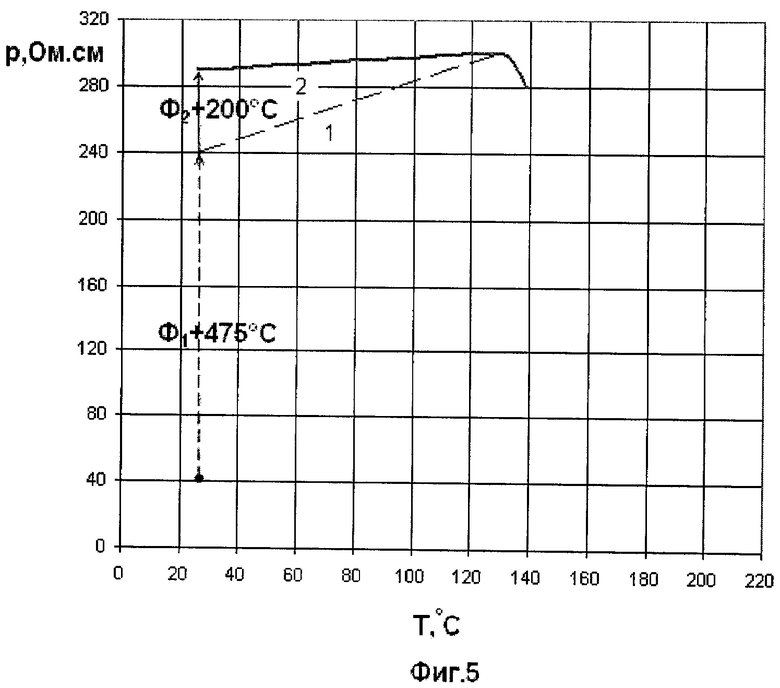

На фиг.3-5 показаны, для сравнения, усредненные температурные характеристики удельных сопротивлений кремния после первого и второго этапов облучения ускоренными электронами с соответствующими температурами термического отжига для резисторов РК133 (⌀32, d~2,4 мм), изготовленных по предлагаемому способу из кремния с ρ0=40 Ом·см для получения номинальных сопротивлений Rном=4,8 Ом, 7,2 Ом и 9,0 Ом соответственно.

Так, на фиг.2: кривая 1 - усредненная температурная характеристика исходного удельного сопротивления кремния; кривая 2 - усредненная температурная характеристика удельного сопротивления кремния, облученного дозой Ф0=1016 см-2 (см. фиг.1 для ρ0=40 Ом·см) с последующим термостабилизирующим отжигом при Т=200°C для обеспечения минимизации ТХС. Усредненные значения Rном, ТХС и Trm составили соответственно: 2,4 Ом±5%; ≈7% и ≈180°C.

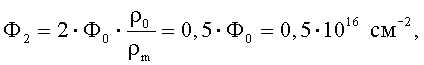

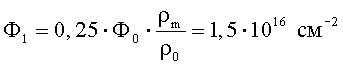

На фиг.3, иллюстрирующей процесс увеличения исходного удельного сопротивления кремния ρ0=40 Ом·см по предлагаемому способу до требуемого значения ρm=160 Ом·см, позволяющего получить Rном=4,8 Ом, согласно выражению (3): кривая 1 - усредненная температурная характеристика удельного сопротивления кремния после облучения исходного кремния с ρ0=40 Ом·см на первом этапе дозой  (доза Ф0=1016 см-2 для ρ0=40 Ом·см, см. фиг.1), обеспечивающей увеличение исходного удельного сопротивления от ρ0=40 Ом·см до требуемого ρm=160 Ом·см посредством отжига при температуре 475°C в течение 2,5 часов; кривая 2 - усредненная температурная характеристика удельного сопротивления кремния после облучения резистивных элементов на втором этапе дозой

(доза Ф0=1016 см-2 для ρ0=40 Ом·см, см. фиг.1), обеспечивающей увеличение исходного удельного сопротивления от ρ0=40 Ом·см до требуемого ρm=160 Ом·см посредством отжига при температуре 475°C в течение 2,5 часов; кривая 2 - усредненная температурная характеристика удельного сопротивления кремния после облучения резистивных элементов на втором этапе дозой  обеспечивающей минимизацию ТХС резисторов с увеличенным удельным сопротивлением (ρm=160 Ом·см) посредством последующего термостабилизирующего отжига при 200°C. Усредненные значения Rном, ТХС и Trm составили соответственно: 4,8 Ом±5%; ≈3,2%; ≈180°С.

обеспечивающей минимизацию ТХС резисторов с увеличенным удельным сопротивлением (ρm=160 Ом·см) посредством последующего термостабилизирующего отжига при 200°C. Усредненные значения Rном, ТХС и Trm составили соответственно: 4,8 Ом±5%; ≈3,2%; ≈180°С.

На фиг.4, иллюстрирующей процесс увеличения исходного удельного сопротивления кремния ρ0=40 Ом·см по предлагаемому способу до требуемого значения ρm=240 Ом·см, позволяющему получить Rном=7,2 Ом, согласно выражению (3): кривая 1 - усредненная температурная характеристика удельного сопротивления кремния после облучения исходного кремния с ρ0=40 Ом·см на первом этапе дозой  (доза Ф0=1016 см-2 для ρ0=40 Ом·см, см. фиг.1), обеспечивающей увеличение исходного удельного сопротивления от ρ0=40 Ом·см до требуемого ρm=240 Ом·см посредством отжига при температуре 475°C в течение 2,5 часов; кривая 2 - усредненная температурная характеристика удельного сопротивления кремния после облучения резистивных элементов на втором этапе дозой

(доза Ф0=1016 см-2 для ρ0=40 Ом·см, см. фиг.1), обеспечивающей увеличение исходного удельного сопротивления от ρ0=40 Ом·см до требуемого ρm=240 Ом·см посредством отжига при температуре 475°C в течение 2,5 часов; кривая 2 - усредненная температурная характеристика удельного сопротивления кремния после облучения резистивных элементов на втором этапе дозой  обеспечивающей минимизацию ТХС резисторов с увеличенным удельным сопротивлением (ρm=240 Ом·см) посредством последующего термостабилизирующего отжига при 200°C. Усредненные значения Rном, ТХС и Trm составили соответственно: 7,2 Ом±5%; ≈4%; ≈140°C.

обеспечивающей минимизацию ТХС резисторов с увеличенным удельным сопротивлением (ρm=240 Ом·см) посредством последующего термостабилизирующего отжига при 200°C. Усредненные значения Rном, ТХС и Trm составили соответственно: 7,2 Ом±5%; ≈4%; ≈140°C.

На фиг.5, иллюстрирующей процесс увеличения исходного удельного сопротивления кремния ρ0=40 Ом·см по предлагаемому способу до требуемого значения ρm=300 Ом·см, позволяющему получить Rном=9,0 Ом, согласно выражению (3): кривая 1 - усредненная температурная характеристика удельного сопротивления кремния после облучения исходного кремния с ρ0=40 Ом·см на первом этапе дозой  (доза Ф0=1016 см-2 для ρ0=40 Ом·см, см. фиг.1), обеспечивающей увеличение исходного удельного сопротивления от ρ0=40 Ом·см до требуемого ρm=300 Ом·см посредством последующего отжига при температуре 475°C в течение 2,5 часов; кривая 2 - усредненная температурная характеристика удельного сопротивления кремния после облучения резистивных элементов на втором этапе дозой

(доза Ф0=1016 см-2 для ρ0=40 Ом·см, см. фиг.1), обеспечивающей увеличение исходного удельного сопротивления от ρ0=40 Ом·см до требуемого ρm=300 Ом·см посредством последующего отжига при температуре 475°C в течение 2,5 часов; кривая 2 - усредненная температурная характеристика удельного сопротивления кремния после облучения резистивных элементов на втором этапе дозой  обеспечивающей минимизацию ТХС резисторов с увеличенным удельным сопротивлением (ρm=300 Ом·см) посредством последующего термостабилизирующего отжига при 200°C. Усредненные значения Rном, ТХС и Trm составили соответственно: 9,0 Ом±5%; ≈1,9%; ≈125°C.

обеспечивающей минимизацию ТХС резисторов с увеличенным удельным сопротивлением (ρm=300 Ом·см) посредством последующего термостабилизирующего отжига при 200°C. Усредненные значения Rном, ТХС и Trm составили соответственно: 9,0 Ом±5%; ≈1,9%; ≈125°C.

Сущность, а также необходимость и достаточность отличительных признаков предлагаемого способа изготовления мощных кремниевых резисторов обосновываются в примере конкретного исполнения.

Пример конкретного исполнения

Для сравнительного анализа при изготовлении экспериментальных образцов резистивных элементов (резистор РК133), представляющих собой кремниевые диски диаметром 32 мм, толщиной 2,4 мм из кремния n-типа проводимости с исходным удельным сопротивлением ρ0=40 Ом·см, были использованы предлагаемый и известный [2] способы.

Изготовление проводили по следующим общим технологическим операциям:

- резка кремниевых слитков на пластины толщиной 2,5 мм;

- вырезка дисков диаметром 32,4 мм;

- шлифовка пластин до толщины d=2,4 мм;

- создание приконтактных n+-областей путем двухстадийной диффузии фосфора, включающей загонку фосфора при температуре 1150°C в течение 1,5 часа, снятие фосфоросиликатного стекла и разгонку фосфора при температуре 1200°C в течение 25 часов (приконтактные n+-области необходимы для обеспечения линейности вольтамперной характеристики резистора);

- контроль диффузионных параметров (глубина n+-слоя ≈20 мкм, поверхностная концентрация фосфора ≈1020 см-3);

- создание омических контактов путем напыления алюминия диаметром 32 мм с последующим вжиганием при температуре ~500°C в течение 1 часа;

- раскоротка боковой поверхности кремниевых дисков до диаметра 32 мм;

- измерение сопротивления резистивных элементов R [Ом] (расчет удельного сопротивления ρ0=(R·πr2)/d);

- измерение температурной характеристики сопротивления исходных резистивных элементов (ТХС)0.

Все вышеперечисленные операции являются общими.

Далее для способа-прототипа [2] проводили:

- облучение ускоренными электронами на ускорителе “Электроника ЭЛУ-6” при комнатной температуре с энергией 3,5 МэВ дозой облучения, выбранной из рекомендуемого в прототипе [2] интервала от 3,4·1015 см-2 для кремния с ρ0=120 Ом·см до 2·1016 см-2 для кремния с ρ0=20 Ом·см.

Для удобства на фиг.1 представлена экспериментальная зависимость дозы облучения (Ф0) по прототипу [2] от величины исходного удельного сопротивления кремния (ρ0), необходимой для минимизации температурной зависимости сопротивления резистора (ТХС)0 посредством последующего термостабилизирующего отжига. Для кремния с ρ0=40 Ом·см требуемая доза облучения Ф0 составит 1016 см-2. Аналогичным образом могут быть определены дозы облучения Ф0 для кремния с другими значениями ρ0;

- термостабилизирующий отжиг проводили при температуре 200°C в течение одного часа;

- измерение сопротивления и температурной характеристики сопротивления резистивных элементов R [Ом]. (Расчет удельного сопротивления ρ=(R·πr2)/d.)

Усредненные температурные характеристики удельного сопротивления кремния для резисторов приведены на фиг.2. Усредненные значения номинального сопротивления Rном и ТХС по десяти образцам, изготовленным по прототипу [2], составили ~2,4 Ом и ~7% соответственно.

Далее для предлагаемого способа изготовления мощных кремниевых резисторов проводили следующее:

- исходными являлись резистивные элементы, прошедшие общие технологические операции;

- задавались требуемыми значениями номинального сопротивления резисторов любыми или из гостированного ряда, ближайшими сверху к Rном=2,4 Ом (по прототипу), например, Rном=4,8 Ом, 7,2 Ом, 9,0 Ом, определяли требуемые дозы облучения на первом и втором этапах облучения (Ф1 и Ф2, см. таблицу 1) согласно п.2 предлагаемой формулы изобретения, зная, что для исходного кремния с ρ0=40 Ом·см Ф0=1016 см-2 (см. фиг.1), получали величины  и

и  при A1≈0.25 и A2≈2.0:

при A1≈0.25 и A2≈2.0:

- облучение исходных резистивных элементов (три группы по 10 шт.) на первом этапе проводили дозами: Ф1=1016 см-2, 1,5·1016 см-2 и 1,875·1016 см-2, обеспечивающими увеличение удельного сопротивления кремния с ρ0=40 Ом·см до ρm=160 Ом·см, 240 Ом·см и 300 Ом·см соответственно;

- термический отжиг после первого этапа облучения ускоренными электронами проводили на всех элементах трех групп одновременно при температуре 475±5°C в инертной среде в течение 2,5 часов;

- после облучения дозой Ф1 и соответствующего отжига при 475°С на первом этапе радиационной обработки измеряли сопротивление резисторов (оценивали ρ=(R πr2)/d) и температурные характеристики удельного сопротивления для всех образцов;

- на втором этапе облучение резистивных элементов с целью минимизации температурной характеристики увеличенного удельного сопротивления кремния проводили дозами Ф2 для каждой группы соответственно (см. таблицу1);

- термостабилизирующий отжиг резистивных элементов всех трех групп после облучения дозами Ф2 проводили одновременно при T=200°C в течение 1 часа;

- далее проводили измерение сопротивления резисторов (оценка ρ=(R πr2)/d) и температурной характеристики удельного сопротивления для всех образцов;

- проводили травление торцевой поверхности резистивных элементов, защиту кремний-органическим компаундом (КЛТ) с последующей сушкой;

- проводили измерение основных параметров и характеристик резистивных элементов (линейность ВАХ, Rном, ТХС, Uимп).

Предлагаемый способ отличается тем, что с целью увеличения удельного сопротивления и, как следствие, увеличения Rном облучение проводят в два этапа, доза облучения на первом из них Ф1 выбирается в зависимости от величины исходного удельного сопротивления ρ0 и требуемого значения Rном, отжиг после первого этапа проводят при 475°C в течение 2,5 час.

Аналогичным образом из кремния с исходным ρ0=40 Ом·см могут быть изготовлены резисторы с любым Rном в интервале от 2,4 Ом до 9,1 Ом при сохранении ТХС≤±10%.

Как показали многочисленные экспериментальные исследования (ρ0=5 - 200 Ом·см, Ф0=2·1015 - 5·1016 см-2, Tотж=200 - 500°C), предлагаемый способ имеет ряд ограничений:

ρm/2ρ0≥2 - это обусловлено тем, что обычно ТХС исходного кремния ~100%;

Ф1/Ф0≥0.5 - экспериментально установлено, что при облучении на первом этапе дозами Ф1≤0,5Ф0 и отжиге при T1=475±5°C увеличение ρm не происходит.

Выбор доз облучения ограничен также тем, что с одной стороны, суммарная доза облучения Ф1+Ф2 не должна превышать 2,1·1016 см-2, что, как показано в прототипе [2], становится экономически нецелесообразно из-за дороговизны процесса облучения. С другой стороны, недопустимо облучение дозами Ф1, приводящими к увеличению удельного сопротивления кремния ρm>300 Ом·см, т.к. максимально допустимая температура таких резисторов становится менее 125°C, что не соответствует требованиям технических условий выпускаемых мощных кремниевых резисторов. Сказанное выше подтверждается примером изготовления резисторов из кремния с ρ0=40 Ом·см (кривая 2 на фиг.5). Максимальное увеличение (Rном=9,0 Ом) в сравнении с прототипом Rном=2,4 Ом возможно в 3,75 раза. Дальнейшее увеличение дозы облучения Ф1 недопустимо по двум причинам:

1) суммарная доза Ф1+Ф2=1,875·1016 см-2+0,27·1016 см-2=2,145·1016 см-2, облучение которой становится экономически невыгодным;

2) удельное сопротивление кремния после обработки такой дозой становится равным ~300 Ом·см, при этом максимально допустимая температура такого резистора близка или меньше 130°C (кривая 2. фиг.5), что граничит с нижним пределом для мощных кремниевых резисторов.

К преимуществам предлагаемого способа изготовления мощных полупроводниковых резисторов следует отнести:

- возможность контролируемого (достаточно прецизионного) увеличения удельного сопротивления кремния и, как следствие, возможность расширять ряд номинальных сопротивлений при использовании одной марки кремния при обеспечении ТХС≤±10%;

- повышение конкурентоспособности технологии изготовления;

- снижение себестоимости изготовления мощных кремниевых резисторов.

Для примера в таблице 2 приведены юстированные значения номинальных сопротивлений резисторов типа РК133, изготовленных из кремния с ρ0=30 Ом·см и ρ0=60 Ом·см по прототипу и предлагаемому способу.

* - ограничение по дозе 2,1·1016 см-2 и, как следствие, ограничение по цене;

∗ - ограничение по ρm=300 Ом·см и, как следствие, ограничение по температуре (Trm≤130°C).

Предлагаемый способ позволяет расширить номенклатуру номинальных сопротивлений термостабильных резисторов РК133, изготовленных из кремния с ρ0=30 Ом·см с одного до 7 значений из гостированного ряда и любое значение в интервале от 1,8 до 3,6 Ом, а при изготовлении резисторов РК133 из кремния с ρ0=60 Ом·см с одного до 10 значений из гостированного ряда и любое значение в интервале от 3,9 до 10 Ом за счет введения двухступенчатого режима радиационной обработки на завершающей стадии изготовления.

Аналогичные доказательства могут быть приведены и для других типопредставителей мощных кремниевых резисторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ РЕЗИСТОР-ШУНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2388113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОГО ВЫСОКОТЕМПЕРАТУРНОГО ПОЛУПРОВОДНИКОВОГО РЕЗИСТОРА | 2005 |

|

RU2284610C1 |

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ РЕЗИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2531381C1 |

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ РЕЗИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2086043C1 |

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ РЕЗИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2169411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ ПОЛУПРОВОДНИКОВЫХ РЕЗИСТОРОВ | 2007 |

|

RU2361317C1 |

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ РЕЗИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206146C1 |

| СПОСОБ ИЗМЕРЕНИЯ ФЛЮЕНСА НЕЙТРОНОВ ДЕТЕКТОРОМ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2008 |

|

RU2379713C1 |

| РЕЗИСТИВНЫЙ ЭЛЕМЕНТ ВЫСОКОВОЛЬТНОГО ПОЛУПРОВОДНИКОВОГО РЕЗИСТОРА | 2008 |

|

RU2382438C1 |

| СПОСОБ НЕЙТРОННО-ТРАНСМУТАЦИОННОГО ЛЕГИРОВАНИЯ КРЕМНИЯ | 2000 |

|

RU2193610C2 |

Изобретение относится к технологии изготовления полупроводниковых приборов и может быть использовано в производстве мощных кремниевых резисторов, имеющих высокую температурную стабильность сопротивления в широком интервале рабочих температур. Сущность изобретения: в способе, включающем создание в кремниевом резистивном элементе диффузионных приконтактных областей с металлическими контактами к ним, введение радиационных дефектов в резистивный элемент путем облучения ускоренными электронами с последующим термостабилизирующим отжигом, облучение ускоренными электронами проводят в два этапа, при этом первый этап облучения проводят дозой (Ф1), которая обеспечивает увеличение удельного сопротивления кремния до требуемого значения посредством последующего термического отжига, который проводят при температуре 470÷480°С в течение 2÷3 часов, а второй этап облучения проводят дозой (Ф2), которая обеспечивает минимизацию температурной характеристики требуемого удельного сопротивления посредством термостабилизирующего отжига. Предложены соотношения, из которых, зная дозу облучения электронами (Ф0) для обеспечения минимизации температурной характеристики исходного удельного сопротивления кремния (ρ0), определяют дозы облучения (Ф1 и Ф2). Реализация предложенного способа позволит повысить надежность, снизить весогабаритные и стоимостные показатели устройств с изготовленными резисторами, снизить себестоимость и сроки изготовления кремниевых резисторов. 1 з.п. ф-лы, 5 ил., 2 табл.

1. Способ изготовления мощного полупроводникового резистора,

включающий создание в кремниевом резистивном элементе диффузионных приконтактных областей с металлическими контактами к ним, введение радиационных дефектов в резистивный элемент путем облучения ускоренными электронами с последующим термостабилизирующим отжигом, отличающийся тем, что облучение ускоренными электронами проводят в два этапа, при этом первый этап облучения проводят дозой, которая обеспечивает увеличение удельного сопротивления кремния до требуемого значения посредством последующего термического отжига, который проводят при температуре 470÷480°С в течение 2÷3 ч, а второй этап облучения проводят дозой, которая обеспечивает минимизацию температурной характеристики требуемого удельного сопротивления посредством термостабилизирующего отжига.

2. Способ изготовления мощного полупроводникового резистора по п.1, отличающийся тем, что дозу облучения ускоренными электронами на первом этапе Ф1 выбирают из соотношения:

где А1 - экспериментально установленный коэффициент, примерно равный 0,25;

Ф0 - доза облучения для обеспечения минимизации температурной характеристики исходного удельного сопротивления кремния посредством термостабилизирующего отжига, [см-2],

ρ0 - исходное удельное сопротивление кремния при комнатной температуре Т0, [Ом·см];

ρm - требуемое удельное сопротивление кремния при максимально допустимой температуре Trm, [Ом·см];

а дозу облучения ускоренными электронами на втором этапе Ф2 выбирают из соотношения:

где A2 - экспериментально установленный коэффициент, примерно равный 2,0;

Ф0 - доза облучения для обеспечения минимизации температурной характеристики исходного удельного сопротивления кремния посредством термостабилизирующего отжига, [см-2],

ρ0 - исходное удельное сопротивление кремния при комнатной температуре T0, [Ом·см];

ρm - требуемое удельное сопротивление кремния при максимально допустимой температуре Trm, [Ом·см].

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ РЕЗИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2086043C1 |

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ РЕЗИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2169411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОГО ВЫСОКОТЕМПЕРАТУРНОГО ПОЛУПРОВОДНИКОВОГО РЕЗИСТОРА | 2005 |

|

RU2284610C1 |

| US 4329774 A, 18.05.1982 | |||

| US 6211769 B1, 03.04.2001 | |||

| US 2002089407 A1, 11.02.2002 | |||

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2025147C1 |

Авторы

Даты

2012-03-20—Публикация

2010-12-10—Подача