Изобретение относится к ракетно-космической технике (РКТ) и может быть использовано в двигательных установках (ДУ) и энергетических установках перспективных разгонных блоков (РБ) и межорбитальных буксиров (МБ), предназначенных для выведения космических аппаратов (КА) с низких опорных орбит на различные высокоэнергетические орбиты - высокоэллиптические и высокие круговые орбиты, включая геосинхронные и геостационарную (ГСО) орбиты, а также на отлетные траектории (к Луне, Марсу и т.д.).

Высокая стоимость, ограниченная надежность и повышенный риск отказов из-за высоконапряженной работы основных узлов являются органическими недостатками современных маршевых жидкостных ракетных двигателей (ЖРД). Для РБ и МБ одним из решений по преодолению этих недостатков может быть использование многовитковых схем межорбитального перелета с большим числом включений маршевого ЖРД (до 100 раз и более), позволяющих резко (на два порядка) снизить его тягу. Перед традиционными двигателями большой тяги такой ЖРД низкой тяги будет иметь следующие преимущества:

- значительно меньшие габариты и масса двигателя;

- существенно пониженная напряженность внутридвигательных параметров;

- упрощенная камера сгорания двигателя с подачей в камеру сгорания обоих компонентов топлива только в газообразном состоянии;

- возможность самонаддува топливных баков РБ и МБ за счет нагрева от Солнца.

Целесообразность применения маршевого ЖРД многократного включения и низкой тяги (сотни … тысячи ньютонов) наиболее очевидна при переходе к использованию нового топлива «кислород + водород», которое еще не применялось в отечественных РБ. Создание малогабаритного и простого, надежного и недорогого, унифицированного маршевого кислородно-водородного ЖРД многократного включения, который можно было бы эффективно использовать в составе ряда разгонных блоков для ракет-носителей (РН) различных классов грузоподъемности и для выполнения различных транспортных задач, позволило бы существенно облегчить и ускорить переход к использованию высокоэффективного и экологически чистого топлива «кислород + водород».

Известны два варианта высокоэффективных ЖРД многократного включения [1].

В первом варианте, рассматриваемом в качестве аналога, ЖРД многократного включения содержит баки с жидкими горючим и окислителем, системы подачи жидких горючего и окислителя с электронасосами, ресивер окислителя с электронагревателем, теплообменник-газификатор окислителя, ресивер горючего с компрессором и камеру двигателя, а также источник электропитания, включающий электрохимическую аккумуляторную батарею (АБ) с зарядно-разрядным устройством (ЗРУ) и электрохимический генератор (ЭХГ) на базе батареи топливных элементов (ТЭ), работающих на основных компонентах топлива.

Во втором варианте, взятом за прототип, ЖРД многократного включения [1] также содержит источник электропитания, баки с жидкими горючим и окислителем, системы подачи жидких горючего и окислителя с насосами, ресивер окислителя с электронагревателем, теплообменник-газификатор окислителя, ресивер горючего с компрессором и камеру двигателя. В источнике электропитания здесь также используют электрохимическую АБ с ЗРУ и ЭХГ на базе батареи ТЭ, работающих на основных компонентах топлива, причем входы горючего и окислителя в ЭХГ соединены, соответственно, с ресиверами горючего и окислителя через регуляторы давления и расхода, а электрохимическая АБ через ЗРУ соединена с электрическим выходом ЭХГ. В отличие от первого варианта ЖРД, здесь в системах подачи жидких компонентов топлива установлены не электронасосы, а мультипликаторные насосы с пневмоприводами, входы которых соединены с соответствующими выходами горючего и окислителя из теплообменника-газификатора окислителя, а выходы пневмоприводов соединены с соответствующими входами горючего и окислителя в смесительную головку камеры.

Преимуществом прототипа перед аналогом является устранение электроприводов у насосов подачи жидких окислителя и горючего. Электроприводы имеют большую собственную массу и являются наиболее мощными потребителями электроэнергии в двигательной установке. Переход с электро- на пневмоприводы насосов, питаемые газообразными горючим и окислителем из теплообменника-газификатора окислителя, позволяет значительно уменьшить массу насосных агрегатов, а также значительно снизить потребную мощность и массу электрохимического генератора, уменьшить затраты компонентов топлива на выработку электроэнергии в ЭХГ.

Недостатком прототипа, имеющим место и у предшествующих аналогов, является использование в их составе новых для ракетного двигателестроения, относительно сложных и дорогих в разработке малорасходных средств подачи криогенных компонентов топлива поршневого типа - насосов и компрессора. Опыт практической отработки этих агрегатов для одного из двигателей-аналогов показывает, что наиболее сложными в отработке являются насос подачи жидкого водорода и водородный компрессор.

Сложность и дороговизна водородного насоса с требуемой производительностью определяется, прежде всего, большим числом циклов срабатывания (многие десятки … сотни тысяч циклов за полет) их движущихся элементов (поршней и клапанов) в условиях чрезвычайно низких рабочих температур (~20 K). Поршневой тип насосов криогенных горючего и окислителя определяет и такие проблемы, как образование застойных зон под поршнями, снижающих их эффективность, а также возникающие при перекладках работы поршней пульсации давления на выходе насосов, для сглаживания которых требуется установка после насосов специальных баллонов-демпферов.

Сложность и дороговизна компрессора с электроприводом, используемого в прототипе и в предшествующих аналогах, определяется высокой степенью сжатия (в ~50 раз и более), требуемой для периодической «зарядки» водородного ресивера запасом газообразного водорода, расходуемым на режиме запуска двигателя в каждом из его включений. Это определяет большое число ступеней сжатия в составе компрессора (как минимум 3 ступени), а также относительно высокую температуру сжатого водорода на выходе компрессора, что определяет большие объем (~200 л и более) и массу водородного ресивера для размещения в нем требуемого запаса водорода.

При своей новизне, конструктивной сложности, сложности условий работы и требуемого большого ресурса работы криогенные насосы и высоконапорный компрессор будут критическими элементами в плане общей надежности прототипа и аналогов.

Цель настоящего изобретения состоит в создании высокоэффективного ЖРД многократного включения с упрощенной, безнасосной системой подачи топлива при обеспечении:

- более высокой надежности, конструктивной простоты и низкой стоимости ЖРД;

- снижения электропотребления ЖРД, снижения мощности и массы ЭХГ с уменьшением потерь топлива на выработку в нем электроэнергии;

- улучшения условий хранения криогенных компонентов топлива в баках РБ и МБ.

Поставленная цель достигается в двух вариантах двигателя.

В первом варианте ЖРД многократного включения, содержащего камеру двигателя (КД) с рубашкой охлаждения, источник электропитания в виде электрохимической АБ с ЗРУ и ЭХГ на базе батареи ТЭ, баки с жидкими горючим и окислителем, системы подачи топлива с ресиверами горючего и окислителя, для подачи каждого компонента топлива (горючего и окислителя) из бака в камеру двигателя используют промежуточный баллон с запорными клапанами на входе и выходе, внутри промежуточного баллона имеется мерная емкость с расширительным соплом и теплообменником, причем выход промежуточного баллона горючего соединен с входом в ресивер горючего и через регулятор давления с входом в рубашку охлаждения камеры двигателя, а выход промежуточного баллона окислителя соединен с входом в ресивер окислителя и через регулятор давления с входом в форсуночную головку КД, кроме этого входы теплообменников промежуточных баллонов через запорные клапаны подсоединены к выходу рубашки охлаждения КД, а выходы теплообменников соединены с входом горючего в форсуночную головку КД.

Отличительными признаками является то, что в системе подачи каждого компонента используют промежуточный баллон с запорными клапанами на входе и выходе, внутри промежуточного баллона имеется мерная емкость с расширительным соплом и теплообменником, причем выход промежуточного баллона горючего соединен с входом в ресивер горючего и через регулятор давления с входом в рубашку охлаждения КД, а выход промежуточного баллона окислителя соединен с входом в ресивер окислителя и через регулятор давления с входом в форсуночную головку КД; кроме этого входы теплообменников промежуточных баллонов через запорные клапаны подсоединены к выходу рубашки охлаждения КД, а выходы теплообменников соединены с входом горючего в форсуночную головку КД.

Отличия, принятые для этого варианта, позволяют осуществить:

1) газификацию в промежуточных баллонах всей массы компонентов топлива теплом, отбираемым из рубашки охлаждения КД (с отказом от использования специального теплообменника-газификатора окислителя и электронагревателя в ресивере окислителя);

2) наиболее простой и надежный способ подачи компонентов топлива в камеру на установившемся режиме работы ЖРД - газобаллонный, за счет вытеснения компонентов из промежуточных баллонов внутренним давлением (с отказом от использования поршневых насосов и баллонов-демпферов, сглаживающих пульсации давления после насосов);

3) наиболее простой способ многократной «зарядки» ресиверов для реализации запусков двигателя - путем вытеснения газообразных компонентов внутренним давлением непосредственно из промежуточных баллонов (с отказом от водородного компрессора и от системы впрыска и газификации кислорода в ресивере электронагревателем).

Таким образом, принятые отличия позволяют значительно упростить, понизить стоимость и повысить надежность двигателя благодаря возможности отказа от ряда сложных, критических в плане надежности и дорогих агрегатов, имеющих к тому же большую совокупную массу, составляющую основную долю массы двигателя-прототипа:

- поршневых насосов;

- баллонов-демпферов на выходе насосов;

- высоконапорного компрессора с электроприводом;

- теплообменника-газификатора окислителя;

- электронагревателя в ресивере окислителя.

С устранением компрессора отпадает необходимость в использовании в водородном баке специальной термодинамической системы. Эта система должна гарантировать отбор из бака и подачу в компрессор полностью газифицированного водорода в любой момент времени как при работающем двигателе, так и на пассивных участках полета РБ (т.е. в отсутствие осевой перегрузки, когда пузыри жидкого водорода занимают произвольное положение в баке). Термодинамическая система включает в себя расположенные внутри бака заборное устройство, расширительное сопло и крупногабаритный теплообменник.

В дополнение к этому устранение компрессора с электроприводом и электронагревателя в ресивере окислителя приводит к снижению электропотребления в двигателе до минимально возможного уровня, когда потребителями электроэнергии остаются только электроклапаны, воспламенитель запального устройства, регуляторы режимов работы и датчики. Это позволяет сделать предельно минимальными требуемую мощность и массу ЭХГ, а также минимизировать непроизводительные (с точки зрения создания тяги ЖРД) затраты компонентов топлива на выработку электроэнергии в ЭХГ.

Кроме того, устранение насосов позволяет ликвидировать и связанные с ними дополнительные паразитные теплопритоки к криогенным компонентам топлива в баках, обусловленные в прототипе и двигателях-аналогах размещением насосов внутри баков с целью обеспечения нахождения насосов в постоянно захоложенном состоянии (что необходимо для предотвращения больших суммарных потерь криогенных компонентов топлива на захолаживание двигателя при многократных его включениях).

Во втором варианте конструкции, так же, как и первом варианте, ЖРД многократного включения содержит КД с рубашкой охлаждения, источник электропитания в виде электрохимической АБ с ЗРУ и ЭХГ на базе батареи ТЭ, баки с жидкими горючим и окислителем, системы подачи топлива с ресиверами горючего и окислителя, рубашка охлаждения КД разделена на секцию охлаждения горючим и секцию охлаждения окислителем, а для подачи каждого компонента топлива из баков в КД используют промежуточный баллон с запорными клапанами на входе и выходе, внутри промежуточного баллона имеется мерная емкость с расширительным соплом и теплообменником, при этом выходы промежуточных баллонов горючего и окислителя соединены с соответствующими ресиверами компонентов топлива и через регуляторы давления соединены с входами в секции рубашки охлаждения КД горючим и окислителем соответственно, кроме этого входы теплообменников промежуточных баллонов горючего и окислителя через запорные клапаны присоединены к выходам соответствующих секций охлаждения КД, а выходы теплообменников промежуточных баллонов горючего и окислителя соединены с соответствующими входами этих компонентов в форсуночную головку КД.

Этот вариант конструкции ЖРД многократного включения, так же, как и описанный выше первый вариант, для подачи компонентов топлива из баков в КД использует промежуточные баллоны с запорными клапанами на входе и выходе, имеющие внутри мерную емкость с расширительным соплом и теплообменником, что обеспечивает все те же преимущества в сравнении с прототипом [1]. Однако, в отличие от первого варианта, рубашка охлаждения КД здесь состоит из двух раздельных секций (охлаждаемых горючим и окислителем по отдельности), а теплообменник промежуточного баллона окислителя использует в качестве теплоносителя окислитель (а не горючее, как в первом варианте) со своим отдельным источником тепла - секцией рубашки охлаждения КД окислителем. Это позволяет предельно разнести и сделать независимыми контуры подачи компонентов топлива, минимизировав возможность контакта окислителя и горючего внутри двигателя, что обеспечит более высокую надежность и повышенную безопасность его эксплуатации.

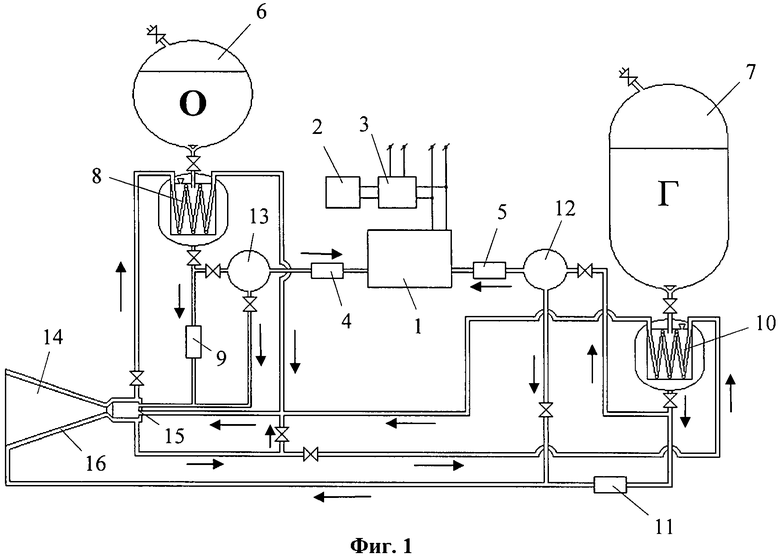

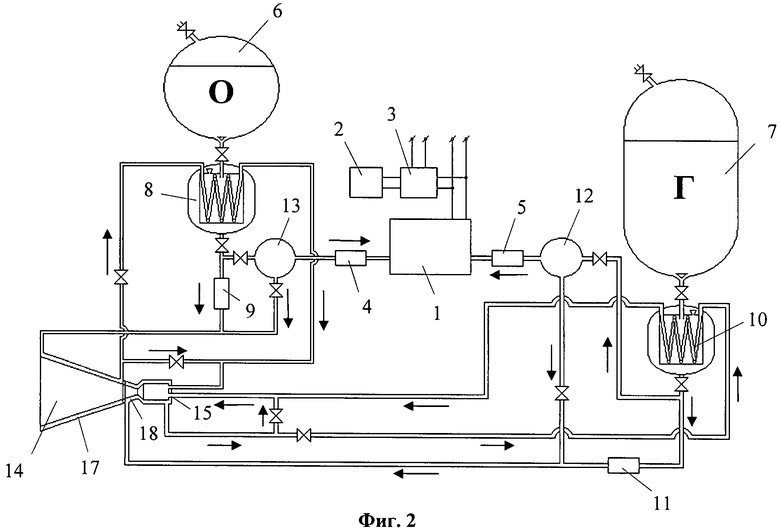

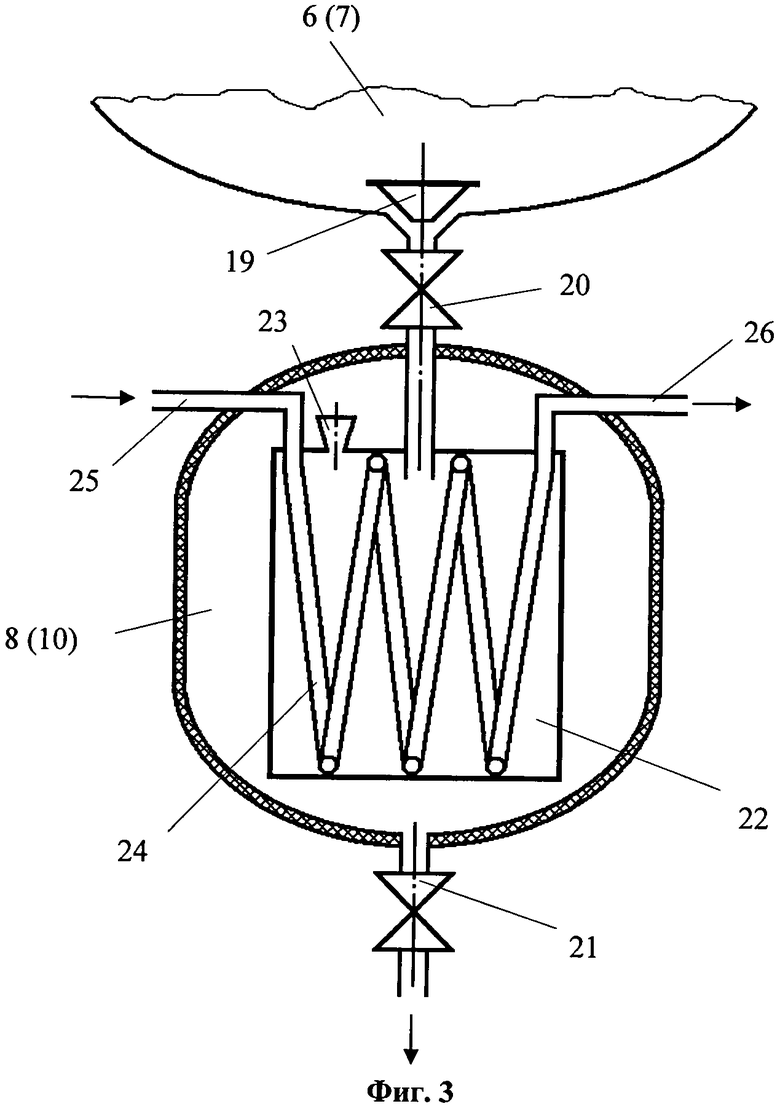

Предлагаемые технические решения иллюстрируются чертежами, представленными на Фиг.1 - Фиг.3. На Фиг.1 изображена схема первого варианта ЖРД многократного включения (ЖРД №1). На Фиг.2 изображена схема второго варианта ЖРД многократного включения (ЖРД №2). На фиг.3 изображена схема промежуточного баллона с запорными клапанами и с размещенными внутри мерной емкостью с соплом и теплообменником, которая представлена единой как для окислителя и горючего, так и для вариантов ЖРД №1 и №2 (при различных для окислителя и горючего объемах баллонов).

В обоих вариантах (Фиг.1, 2) ЖРД многократного включения содержит ЭХГ 1, электрохимическую аккумуляторную батарею 2 с зарядно-разрядным устройством 3, регуляторы давления окислителя 4 и горючего 5 перед ЭХГ, бак с жидким окислителем 6, бак с жидким горючим 7, систему подачи окислителя с промежуточным баллоном 8, регулятором давления 9, клапанами, трубопроводами и т.п., систему подачи горючего с промежуточным баллоном 10, регулятором давления 11, клапанами, трубопроводами и т.п., ресивер газообразного горючего 12, ресивер газообразного окислителя 13, камеру двигателя 14 с форсуночной головкой 15. В первом варианте (Фиг.1) ЖРД многократного включения имеет единую рубашку охлаждения 16, а во втором варианте (Фиг.2) - рубашку с раздельными секциями охлаждения окислителем 17 и горючим 18.

На схеме промежуточного баллона (Фиг.3) показаны основной бак с жидким окислителем 6 (или с жидким горючим 7), снабженный заборным устройством 19, промежуточный баллон 8 (или 10) с запорными клапанами на входе 20 и на выходе 21 и расположенная внутри баллона мерная емкость 22 с расширительным соплом 23 и теплообменником 24, имеющим входной 25 и выходной 26 патрубки.

В обоих вариантах предлагаемого ЖРД (Фиг.1, 2) промежуточные баллоны окислителя 8 и горючего 10 функционируют одинаковым образом. Рассмотрим их работу на примере баллона окислителя.

В исходном положении ЖРД начинает работать на газообразных компонентах топлива из ресиверов 12 и 13 (см. Фиг.1, 2); при этом промежуточный баллон 8 (Фиг.3) вакуумирован (т.е. давление рвнутр=0), запорные клапаны 20 и 21 закрыты. Жидкий окислитель находится в основном баке 6 в осажденном положении (у заборного устройства 19 на нижнем днище бака) за счет действия осевой перегрузки от тяги ЖРД.

При открытии запорного клапана 20 под действием небольшого давления внутри бака 6 (давление рбак≤0,2 МПа) жидкий окислитель вытесняется в мерную емкость 22. После ее заполнения клапан 20 закрывается и на вход теплообменника 25 подается теплоноситель, нагретый в рубашке охлаждения работающего двигателя (горючее из рубашки 16 в варианте ЖРД №1 на Фиг.1 или окислитель из секции 17 рубашки охлаждения в варианте ЖРД №2 на Фиг.2). Под действием подводимого тепла окислитель испаряется и, проходя через расширительное сопло 23 (на Фиг.3), полностью газифицируется, заполняя весь объем промежуточного баллона 8; при этом давление в баллоне 8 быстро возрастает. При достижении рабочего уровня давления в промежуточном баллоне 8 выходной клапан 21 открывается и окислитель поступает из баллона 8 либо в форсуночную головку двигателя 15 в варианте ЖРД №1 (Фиг.1), либо в секцию 17 рубашки охлаждения в варианте ЖРД №2 (Фиг.2), при этом одновременно прекращается поступление в двигатель окислителя из ресивера 13. Двигатель выходит на установившийся режим питания окислителем. Аналогичные и одновременные процессы в промежуточном баллоне горючего 10 завершаются выходом на установившийся режим питания двигателя горючим из баллона 10 и прекращением поступления горючего в двигатель из ресивера 12.

На установившемся режиме работы двигателя производится «зарядка» ресиверов 13 и 12 газообразными окислителем и горючим, осуществляемая путем их выдавливания в ресиверы избыточным внутренним давлением из промежуточных баллонов 8 и 10 соответственно. Корпус промежуточных баллонов 8 и 10 выполняется высоконапорным, способным выдержать внутреннее давление рбалл=40 МПа (с учетом возможных забросов давления при газификации окислителя и горючего). При необходимости интенсивность газификации окислителя и горючего в баллонах 8 и 10 на установившемся режиме работы двигателя может быть снижена путем временного (частичного или полного) прекращения поступления теплоносителя в теплообменники промежуточных баллонов.

С израсходованием порций окислителя и горючего давление в промежуточных баллонах 8 и 10 падает ниже рабочего уровня и двигатель либо выключается, либо переходит на питание из ресиверов горючего 12 и окислителя 13 с дальнейшим повторением описанного выше цикла заправки и работы промежуточных баллонов. Для этого остатки газообразных окислителя и горючего из промежуточных баллонов 8 и 10 эффективно используются (например, частично для подпитки ресиверов вспомогательной ДУ управления полетом РБ, а остальное сбрасывается через осевые сопла, создающие тягу) и полости баллонов вакуумируются с приведением двигателя в исходное состояние.

В обоих вариантах предлагаемого ЖРД, как и в прототипе [1], используется ЭХГ 1 (Фиг.1, 2) на базе ТЭ, работающих на основных компонентах топлива. Подача газообразных компонентов топлива в ЭХГ 1 осуществляется их вытеснением из ресиверов горючего 12 и окислителя 13 под действием внутреннего давления, которое в любой момент времени всегда выше рабочего давления подачи компонентов в ТЭ. Подача окислителя и горючего в ЭХГ 1 осуществляется через регуляторы давления 4 и 5 соответственно. В полете ЭХГ 1 работает непрерывно, подпитывая электрохимическую аккумуляторную батарею 2. Поскольку в обоих вариантах предлагаемого ЖРД состав внутренних потребителей электроэнергии (с устранением компрессора с электроприводом и электронагревателя в ресивере окислителя) сделан предельно минимальным, то основными потребителями электроэнергии, вырабатываемой в ЭХГ, здесь являются бортовые служебные системы разгонного блока. Таким образом, предлагаемый ЖРД выполняет не только собственные функции (как движителя), но и функции энергоустановки РБ в длительном многовитковом полете. Это дает дополнительный эффект, позволяя упростить состав РБ, снизить массу его конструкции и, соответственно, увеличить массу выводимого полезного груза.

Предлагаемый ЖРД позволяет реализовывать те же эффективные многовитковые схемы межорбитальных перелетов (с включениями маршевого двигателя в апсидальных точках промежуточных орбит) и такую же общую продолжительность перелета, что и прототип [1]. Например, здесь реально достижение продолжительности выведения КА с низкой опорной орбиты на ГСО, не превышающей 4…7 суток, что, как минимум, не хуже показателей по оперативности доставки геостационарных КА средствами, традиционными для мировой практики, - верхними ступенями ракет-носителей и апогейными ДУ КА.

При этом оба варианта предлагаемого ЖРД имеют аналогичные с прототипом [1] достоинства. Здесь могут быть реализованы, как минимум, такие же давление в камере сгорания и удельный импульс тяги. Наличие в ЖРД (Фиг.1, 2) ресиверов 12 и 13 обеспечивает простой и надежный многократный его запуск в условиях невесомости на газообразных компонентах топлива, а их полная газификация на установившемся режиме работы - высокую полноту сгорания топлива, малые потери удельного импульса тяги и упрощенное регулирование режимов работы. Для обоих вариантов предлагаемого ЖРД также просто и эффективно решается проблема его унификации как для РБ различной размерности, так и для решения ими различных транспортных задач. Это достигается вариацией числа включений ЖРД - чем выше грузоподъемность используемого носителя (т.е. выше масса орбитального блока) и чем более энергоемка выполняемая транспортная задача, тем больше должно быть число орбитальных витков и число включений двигателя.

Оценка сравнительной (в сравнении с прототипом [1]) энергобаллистической эффективности применения в составе РБ предлагаемого ЖРД многократного включения была проведена применительно к топливу «кислород + водород» на примере задачи доставки КА на ГСО при использовании РН «Союз-2-1б», стартующей с Байконура. Считалось, что оба варианта предлагаемого ЖРД (вариант с единой рубашкой охлаждения и вариант с раздельными секциями рубашки охлаждения горючим и окислителем) имеют одинаковые массогабаритные параметры. Предложен ЖРД, имеющий аналогичные с прототипом [1] характеристики: давление в камере сгорания рк=1,5 МПа, тяга R=750 Н, удельный импульс тяги Iу=4500 м/с при соотношении расходов кислорода и водорода Km=5,0.

Получено, что для прототипа [1] требуемый уровень мощности, генерируемой в ЭХГ 1, составляет Nэл≈1 кВт. Масса ДУ, включая ЖРД многократного включения (без ЭХГ 1, аккумуляторной батареи 2 и зарядно-разрядного устройства 3), рулевые приводы, блоки двигателей управления полетом, получена равной 107 кг, включая массу 83 кг системы подачи топлива. В результате баллистических расчетов получено, что использование РБ с ЖРД-прототипом в комплексе с РН «Союз-2-16» позволяет выводить на ГСО КА массой 1500 кг за время не более 5,7 суток. Общее число включений ЖРД в процессе выведения КА с низкой опорной орбиты на ГСО составило nвкл=40. При этом выработка электроэнергии для питания электропривода компрессора и электронагревателя, газифицирующего жидкий кислород в ресивере, потребовала расхода компонентов топлива в ЭХГ, равного 22,5 кг. Выбросы компонентов топлива из баков через дренажно-предохранительные клапаны (ДПК) здесь приняты нулевыми (с учетом возможности использования компрессора для отсоса из водородного бака излишних паров водорода и возможности использования этих паров для охлаждения бака кислорода).

В варианте предложенного ЖРД с промежуточными баллонами (Фиг.1, 2) имеют место аналогичные показатели по времени полета на ГСО, общему числу включений ЖРД и массе выведенного на ГСО орбитального блока. Из расчета на потребление 0,25 кВт бортовыми системами РБ в режиме ожидания (на пассивных участках полета) мощность ЭХГ 1 здесь составила 0,35 кВт, что в ~3 раза меньше, чем в варианте с ЖРД-прототипом. Соответствующее снижение массы системы электроснабжения РБ составило 13 кг. Суммарная масса изымаемых, в сравнении с прототипом [1], элементов системы подачи топлива (пневмонасосов с баллонами-демпферами, компрессора с электроприводом, теплообменника-газификатора кислорода и электронагревателя из ресивера кислорода) составила 47 кг, а суммарная масса добавляемых элементов (промежуточных баллонов 8 и 10 с мерной емкостью, расширительным соплом и теплообменником, а также дополнительных регуляторов давления 9 и 11) составила 46 кг. При этом массы силовых оболочек промежуточных баллонов окислителя 8 (объемом 50 л) и горючего 10 (объемом 100 л) равны, соответственно, 11 кг и 22 кг (по данным исследований, проводимых на предприятии) в предположении, что силовые оболочки выполнены из углепластика исходя из максимального внутреннего рабочего давления, равного рбалл=40 МПа.

Для предложенного ЖРД, в сравнении с прототипом, также были оценены и учтены:

- увеличение на 36 кг суммарной массы ресиверов 12 и 13 горючего, обусловленное четырехкратным увеличением массы их разовой «зарядки» компонентами топлива и времени работы (с ~15 до ~60 секунд) для обеспечения не только начального прогрева камеры, но и газификации гарантированного количества компонентов топлива в промежуточных баллонах 8 и 10 для их очередного включения в работу;

- дополнительные потери водорода в размере 23,5 кг из-за выбросов через ДПК бака за время полета РБ (в связи с изъятием компрессора из состава двигателя);

- снижение массы бака водорода на 32 кг из-за изъятия термодинамической системы (включавшей для прототипа [1] заборное устройство, расширительное сопло и крупногабаритный теплообменник).

В целом получено, что для предложенного ЖРД, в сравнении с прототипом [1], имеет место небольшое суммарное уменьшение массы конструкции РБ, составляющее:

ΔmΣ=-13-47+46+36-32=-10 кг,

где ΔmΣ - суммарное уменьшение массы конструкции РБ.

С учетом этого и практически равных непроизводительных потерь топлива у прототипа [1] (из-за увеличенного расхода в ЭХГ 1) и у предлагаемого ЖРД (из-за выбросов через ДПК) можно считать, что предлагаемый ЖРД, как минимум, не уступает прототипу [1] по массе КА, выводимого на ГСО. При этом, как показано выше, предложенный ЖРД обладает такими важными преимуществами, как более высокая надежность, конструктивная простота, низкая стоимость, пониженное электропотребление и улучшенные условия хранения криогенных компонентов топлива благодаря отсутствию встроенных в баки агрегатов двигателя.

Использованная литература

1. Патент РФ на изобретение №2364742 «Жидкостный ракетный двигатель многократного включения (варианты)». Приоритет 17.04.2008 г., опубл. 20.08.2009 г.

Изобретение относится к ракетно-космической технике. В первом варианте конструкции двигателя выход промежуточного баллона горючего соединен с входом в ресивер горючего и через регулятор давления с входом в рубашку охлаждения камеры двигателя, а выход промежуточного баллона окислителя соединен с входом в ресивер окислителя и через регулятор давления с входом в форсуночную головку камеры двигателя, кроме этого входы теплообменников промежуточных баллонов через запорные клапаны подсоединены к выходу рубашки охлаждения камеры двигателя, а выходы теплообменников соединены с входом горючего в форсуночную головку камеры двигателя. Во втором варианте рубашка охлаждения камеры двигателя разделена на секцию охлаждения горючим и секцию охлаждения окислителем, при этом выходы промежуточных баллонов горючего и окислителя соединены с соответствующими ресиверами компонентов топлива и через регуляторы давления соединены с входами в секции рубашки охлаждения камеры двигателя горючим и окислителем соответственно, кроме этого входы теплообменников промежуточных баллонов горючего и окислителя через запорные клапаны присоединены к выходам соответствующих секций охлаждения камеры двигателя, а выходы теплообменников промежуточных баллонов горючего и окислителя соединены с соответствующими входами этих компонентов в форсуночную головку камеры двигателя. Изобретение обеспечивает более высокую надежность, конструктивную простоту, пониженные стоимость и электропотребление, а также создает улучшенные условия для хранения криогенных компонентов топлива. 2 н.п. ф-лы, 3 ил.

1. Жидкостный ракетный двигатель многократного включения, содержащий камеру двигателя с рубашкой охлаждения, источник электропитания в виде электрохимической аккумуляторной батареи с зарядно-разрядным устройством и электрохимическим генератором на базе батареи топливных элементов, баки с жидкими горючим и окислителем, системы подачи топлива с ресиверами горючего и окислителя, отличающийся тем, что для подачи каждого компонента топлива из бака в камеру двигателя используют промежуточный баллон с запорными клапанами на входе и выходе, внутри промежуточного баллона имеется мерная емкость с расширительным соплом и теплообменником, причем выход промежуточного баллона горючего соединен с входом в ресивер горючего и через регулятор давления с входом в рубашку охлаждения камеры двигателя, а выход промежуточного баллона окислителя соединен с входом в ресивер окислителя и через регулятор давления с входом в форсуночную головку камеры двигателя, кроме этого, входы теплообменников промежуточных баллонов через запорные клапаны подсоединены к выходу рубашки охлаждения камеры двигателя, а выходы теплообменников соединены с входом горючего в форсуночную головку камеры двигателя.

2. Жидкостный ракетный двигатель многократного включения, содержащий камеру двигателя с рубашкой охлаждения, источник электропитания в виде электрохимической аккумуляторной батареи с зарядно-разрядным устройством и электрохимическим генератором на базе батареи топливных элементов, баки с жидкими горючим и окислителем, системы подачи топлива с ресиверами горючего и окислителя, отличающийся тем, что рубашка охлаждения камеры двигателя разделена на секцию охлаждения горючим и секцию охлаждения окислителем, а для подачи каждого компонента топлива из баков в камеру двигателя используют промежуточный баллон с запорными клапанами на входе и выходе, внутри промежуточного баллона имеется мерная емкость с расширительным соплом и теплообменником, при этом выходы промежуточных баллонов горючего и окислителя соединены с соответствующими ресиверами компонентов топлива и через регуляторы давления соединены с входами в секции рубашки охлаждения камеры двигателя горючим и окислителем соответственно, кроме этого, входы теплообменников промежуточных баллонов горючего и окислителя через запорные клапаны присоединены к выходам соответствующих секций охлаждения камеры двигателя, а выходы теплообменников промежуточных баллонов горючего и окислителя соединены с соответствующими входами этих компонентов в форсуночную головку камеры двигателя.

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МНОГОКРАТНОГО ВКЛЮЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2364742C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2176744C2 |

| СОЛНЕЧНЫЙ ТЕПЛОВОЙ РАКЕТНЫЙ ДВИГАТЕЛЬ И СПОСОБ ЕГО РАБОТЫ | 2002 |

|

RU2197630C1 |

| US 5279484 A, 18.01.1994 | |||

| US 5027596 A, 02.07.1991. | |||

Авторы

Даты

2012-04-10—Публикация

2011-01-18—Подача