Предлагаемая группа изобретений относится к области ракетно-космической техники, а именно к проектированию жидкостных ракетных двигателей. Заявленные технические решения предназначены для двигательных установок, используемых на первых ступенях ракет-носителей тяжелого и сверхтяжелого класса с целью вывода на низкую околоземную орбиту полезной нагрузки массой до 100 тонн.

Из уровня техники известен способ компенсации различий физических свойств горючих в универсальном безгенераторном жидкостном ракетном двигателе и жидкостный ракетный двигатель (далее - ЖРД) (Патент RU 2358142, Опубл. 10.06.2009, Бюл. №16). В способе компенсации различий физических свойств компонентов топлива, основанном на согласовании режимов работы агрегатов подачи универсального ЖРД, согласно изобретению для безгенераторного двигателя с раздельными ТНА при переводе его с водорода на СПГ (метан) сначала увеличивают расход горючего (СПГ, метана) до необходимой величины для обеспечения надежного охлаждения камеры, после охлаждения перед подачей горючего на турбину ТНАГ его общий расход делят на две части, одну из которых подают на турбину ТНАГ, а другую сбрасывают, причем после прохождения ТНАГ процесс деления горючего повторяют, при этом одну его часть направляют для сжигания в камере сгорания, а другую сбрасывают или направляют для дальнейшего использования. Сбрасываемые части расхода горючего могут быть использованы как рабочее тело, например, для рулевых сопел, для турбины привода системы качания двигателя, для наддува баков, повторно в качестве рабочего тела насоса горючего и/или топлива камеры. Изобретение обеспечивает работу двигателя как на компонентах топлива «кислород+водород», так и на топливе «кислород+сжиженный природный газ» (метан). Недостатком данного технического решения является невозможность получения больших давлений в камере и, как следствие, больших удельных импульсов, поскольку в предложенной схеме двигательной установки отсутствует газогенератор(ы).

Известен способ работы жидкостного ракетного двигателя с турбонасосной подачей кислородно-метанового топлива (патент RU 2166661, опубл. 10.05.2001 Бюл. №13). 20-50% поступающего в двигатель метанового горючего расходуют на регенеративное охлаждение камеры, после чего сжигают в ней, а кислородный окислитель подают частично непосредственно в камеру и частично в восстановительный газогенератор, где в окислителе сжигают избыточное горючее, поступающее в газогенератор при давлении выше начального давления хладагента; полученный восстановительный газ срабатывают на турбине, после чего дожигают в камере. Недостатком данного технического решения является большой расход восстановительного газа, необходимый для обеспечения работы насосов, низкая степень пожаробезопасности ввиду больших рабочих температур генераторного газа и расположения рабочих колес насоса окислителя и горючего на одном валу.

Известен способ работы жидкостного ракетного двигателя и жидкостный ракетный двигатель (RU 2116491 С1, опубл.: 27.07.1998). Двигатель предназначен для использования в ракетостроении, а также для одноступенчатых средств выведения полезных нагрузок на околоземную орбиту. Он содержит газогенератор, турбонасосные агрегаты горючего и окислителя, камеру с трактом регенеративного охлаждения, агрегаты системы автоматики и регулирования параметров двигателя. Агрегаты магистрали горючего работают последовательно и непрерывно на метане и водороде. Все горючее превращается в восстановительный генераторный газ, небольшую часть которого подают на турбину и далее сбрасывают в сопло камеры, а остальную часть дожигают жидким кислородом. Двигатель снабжен узлом последовательного подвода жидких метана и водорода, установленным перед насосом горючего, а газогенератор расположен соосно камере. Причем выход из него одновременно является входом камеры. Недостатком данного технического решения является усложнение конструкции ввиду использования трех топливных компонентов, меньшие расходы генераторного газа по сравнению со схемами, использующими два газогенератора различных типов, а также большие рабочие температуры турбин.

Известен жидкостный ракетный двигатель (RU 2179650, опубл. 20.02.2002 Бюл. №5). Жидкостный ракетный двигатель включает в себя камеру сгорания с трактом регенеративного охлаждения, испаритель, насосы подачи компонентов - горючего и окислителя и турбину. Выход из насоса подачи одного из компонентов соединен посредством магистрали со входом в испаритель по линии хладагента, а выход из испарителя по этой же линии сообщен со входом в турбину, а выход насоса другого компонента сообщен с камерой сгорания. Также двигатель включает конденсатор, источник промежуточного охладителя с управляемым клапаном, насос циркуляции промежуточного охладителя с турбиной промежуточного охладителя. Вход испарителя по линии теплоносителя соединен с выходом из турбины промежуточного охладителя, выход из испарителя по линии теплоносителя сообщен с источником промежуточного охладителя с помощью управляемого клапана и со входом в насос циркуляции промежуточного охладителя. Выход насоса циркуляции промежуточного охладителя соединен со входом в тракт регенеративного охлаждения камеры сгорания, а выход из тракта соединен со входом в турбину промежуточного охладителя. При этом вход конденсатора по линии хладагента связан с выходом насоса одного из компонентов, а выход по этой же линии соединен с камерой сгорания. Вход и выход конденсатора по линии теплоносителя соответственно соединены с выходом турбины и входом в насос того же компонента. Расчеты показывают, что с помощью предложенной схемы питания ЖРД возможно, например, создание в камере сгорания давления 180 ата для двигателя тягой 8 т на топливе кислород+керосин при температуре газифицированного кислорода ~ 600 К, в то время, как классическая схема с дожиганием окислительного газогенераторного газа обеспечивает при температуре газогенераторного газа ~ 700 К и прочих равных условиях давление в КС около 120 ата. Недостатком данного технического решения является наличие сложной системы теплообменников и конденсаторов, а также источника промежуточного охладителя, который будет ухудшать массовое совершенство системы.

Для развития современной космической отрасли необходимо создание ракет-носителей, сочетающих в себе низкую стоимость пуска, быстрое повторное использование и высокую полезную нагрузку с целью вывода на низкую околоземную орбиту грузов массой более 100 тонн. При этом стоимость и трудозатраты в подготовке миссии должны быть минимальными. В этой связи первостепенной задачей является производство эффективного ракетного двигателя с высокой тягой и максимально возможными техническими характеристиками.

Техническим результатом, обеспечиваемым совокупностью признаков заявляемой группы изобретений, является высокая эффективность ракетного двигателя с высокой тягой и максимально возможными техническими характеристиками.

Данный технический результат достигается тем, что способ работы жидкостного ракетного двигателя закрытого цикла с дожиганием окислительного и восстановительного генераторных газов без полной газификации включает наддув газом из пускового баллона бака окислителя и бака горючего, прохождение горючего по основной топливной линии и через насос горючего в рубашку регенеративного охлаждения огневой стенки камеры сгорания и сопла Лаваля, часть из которого выводится через струйные форсунки камеры сгорания, а другая часть горючего, совершившего частичный фазовый переход, из рубашки регенеративного охлаждения направляется в восстановительный и окислительный газогенераторы, прохождение окислителя через основной топливопровод окислителя и через насос окислителя, одна часть которого подается в восстановительный и окислительный газогенераторы, вторая часть окислителя направляется напрямую в камеру сгорания, сгорание в восстановительном и окислительном газогенераторах горючего в смеси с окислителем, образуя восстановительный и окислительный генераторные газы, которые через турбины восстановительного газа и насоса окислителя направляются в смесительную головку, откуда выводятся в камеру сгорания для воспламенения, при этом оставшийся негазифицированный остаток горючего направляется по трубопроводам в теплообменник-испаритель горючего, где газифицируется и автогенным способом наддувает бак горючего, третья часть окислителя направляется в теплообменник-испаритель окислителя, где автогенным способом наддувает бак окислителя.

Также технический результат достигается тем, что жидкостный ракетный двигатель, содержащий камеру сгорания с рубашкой регенеративного охлаждения, баки горючего и окислителя, пусковой баллон наддува баков, турбонасосные агрегаты окислителя и горючего, устройства управления и регулирования, магистральные трубопроводы, восстановительный и окислительный газогенераторы, установленные на входе соответствующей турбины, теплообменник-испаритель горючего и теплообменник-испаритель окислителя, при этом на вход в теплообменник-испаритель горючего из рубашки регенеративного охлаждения камеры сгорания поступает оставшийся негазифицированный остаток горючего, а выход соединен с баком горючего, осуществляя автогенным способом наддув бака горючего, на вход в теплообменник-испаритель окислителя после насоса поступает часть окислителя, а выход соединен с баком окислителя, осуществляя автогенным способом наддув бака окислителя.

Технические решения раскрывают применение схемы с двумя газогенераторами и дожиганием восстановительного и окислительного генераторных газов без полной газификации. Негазифицированный остаток подводится в теплообменники и используется для наддува топливных баков, что увеличивает массу полезной нагрузки путем снижения массы систем наддува баков и снижает общую стоимость установки. Регулирование отношения «окислитель/горючее» в камере сгорания, которое производится посредством изменения расходов компонентов топливной пары с помощью дроссельных заслонок и клапанов-регуляторов, установленных на магистралях подачи каждого из компонентов, способствует быстрому изменению параметра тяги.

Повышенная степень расширения сопла Лаваля и высокий показатель давления в камере сгорания (которое достигается путем превращения 95% секундного массового расхода в восстановительный и окислительный генераторные газы) увеличивают тягу и удельный импульс, следовательно, общую эффективность всей системы и результативность работы двигателя.

Настоящая разработка представляет собой атмосферную версию ЖРД с оптимизированным под SL (уровень моря) гиперзвуковым соплом Лаваля. Конструктивно основный блок ЖРД состоит из камеры сгорания, сопла Лаваля, турбонасосных агрегатов (ТНА), газогенераторов и автоматики - электронных элементов (датчики тензометрии, электрические приводы управления вектором тяги, другие компоненты системы), обеспечивающих штатный запуск, выход на номинальный режим, выполнение циклограммы работы и останов двигательной установки.

Камера сгорания выполняется по цилиндрической схеме. В виду относительно малых размеров устройство камеры сгорания предполагает качающийся подвес; управление вектором тяги осуществляется с помощью гидравлических поршней, либо электрическими приводами. В жидкостном ракетном двигателе реализована схема с дожиганием окислительного и восстановительного генераторных газов без полной газификации. Цикл работы двигателя - закрытый.

Согласно технологическому решению, оба компонента топлива проходят через газогенераторы, обогащенные горючим и окислителем. Перед попаданием в газогенераторы горючее, поступающее в камеру сгорания, нагреваясь, проходит через рубашку регенеративного охлаждения, что понижает температуру стенок камеры сгорания и сопла Лаваля до приемлемых значений, при которых ухудшение прочностных свойств огневой стенки камеры сгорания вследствие нагрева позволяет держать рабочие нагрузки с достаточным запасом прочности. Однако 2-4% от расхода на входе в рубашку регенеративного охлаждения будут использоваться для завесного охлаждения, тем самым, расход на выходе составит порядка 96-98% от расхода на входе в рубашку. Для настоящего решения показатель составит около 800 K. Через форсунки в сопло Лаваля подводится завеса из горючего. В то время как горючее проходит через рубашку регенеративного охлаждения, оно частично газифицируется. В момент попадания в газогенераторы окислитель находится в жидком агрегатном состоянии. Часть горючего (2-4% от расхода, идущего в двигательную установку), используемая для завесного охлаждения стенок восстановительного газогенератора, может не подаваться в рубашку регенеративного охлаждения, а направляться через малые патрубки в газогенератор. Часть негазифицированного остатка компонентов топлива (в ракетостроении топливом принято считать горючее и окислитель) проходит через теплообменники (испарители) и газифицируется, подводится в топливные баки для осуществления наддува и подачи окислителя и горючего в двигательную установку.

Подача компонентов топлива осуществляется через турбонасосы.

Заправка аппарата с предлагаемой двигательной установкой осуществляется непосредственно перед стартом. Управление величиной тяги регулируется бортовой системой управления через изменение расхода компонентов топливной пары через камеру и газогенераторы, а также изменением отношения «окислитель-горючее» с помощью регулирования негазифицированных расходов, подаваемых в камеру сгорания.

Наиболее целесообразный способ зажигания - электрический.

Ввиду увеличения расходов газов, отрабатывающих на турбинах ТНА, возможно достижение больших давлений в камере сгорания (порядка 30 МПа), что даст максимальную эффективность при геометрических степенях расширения сопла Лаваля ≈40, что также может привести к перерасширению потока при работе на уровне моря.

Закритическая часть сопла Лаваля профилируется по методу параболы без реализации идеального контура со сниженным углом на срезе во избежание отрыва газового потока от огневой стенки. Для профилирования докритической части учитывается округление входа в сопло и критики газового канала.

Форсуночная головка может быть выполнена из стали. Использована сферическая головка, которая имеет высокую прочность. Форсунки генераторных газов - струйные, негазифицированных компонентов топлива - центробежные, двукомпонентные, смешивание - внешнее.

Скорости обращения валов насосов ≈30000 об/мин. Количество ступеней для насосов окислителя и горючего равно двум. Применяется многотурбиновая схема. Количество турбин равно двум.

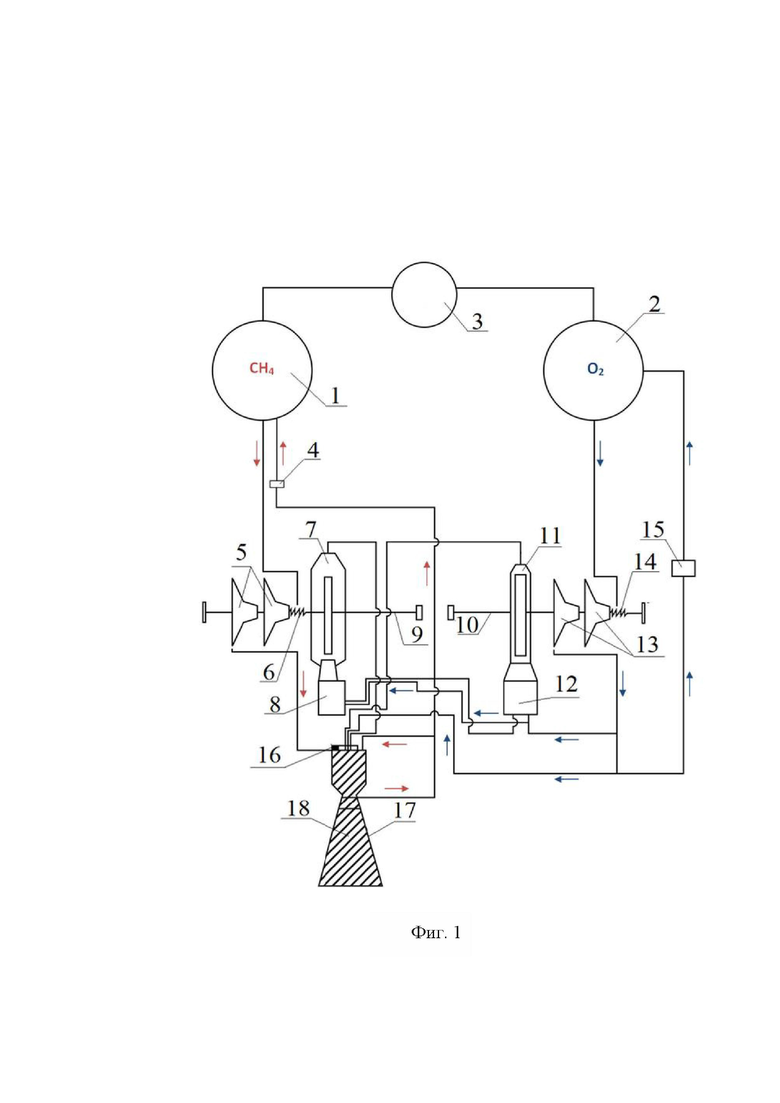

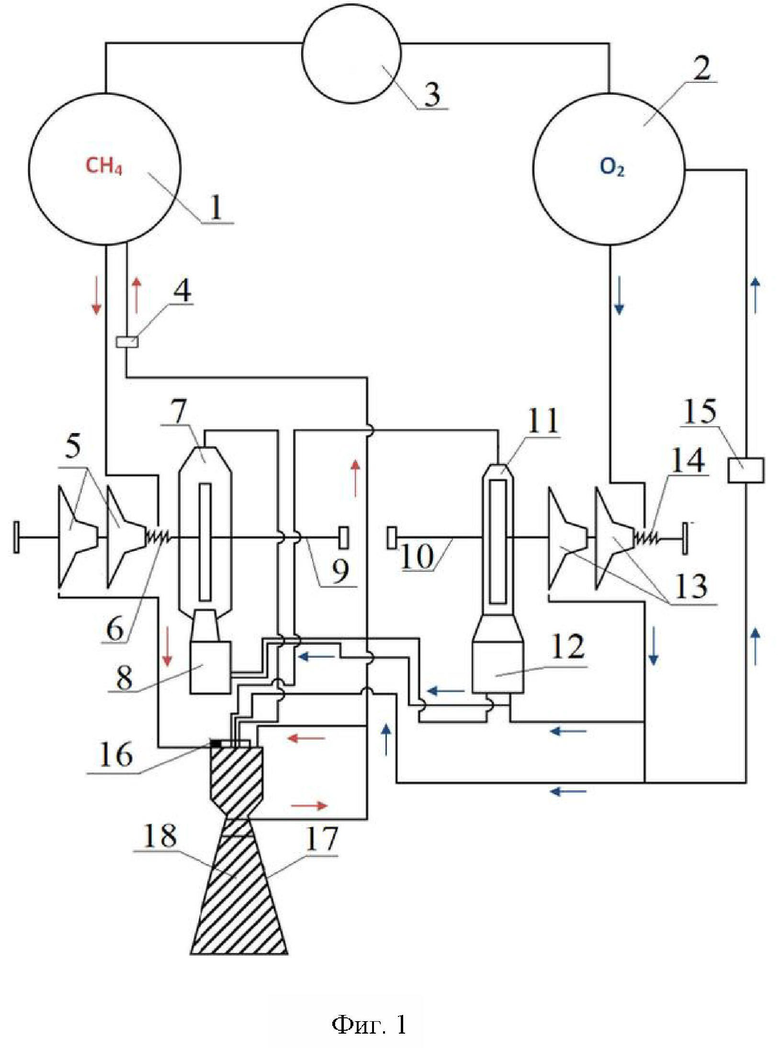

Сущность изобретения поясняется схемой заявленной установки, на которой изображено:

1 - бак горючего

2 - бак окислителя

3 - пусковой баллон наддува баков

4 - теплообменник-испаритель горючего

5 - рабочие колеса насоса горючего

6 - шнек насоса горючего

7 - турбина восстановительного газа

8 - восстановительный газогенератор

9 - вал насоса горючего

10 - вал насоса окислителя

11 - турбина насоса окислителя

12 - окислительный газогенератор

13 - рабочие колеса насоса окислителя

14 - шнек насоса окислителя

15 - теплообменник-испаритель окислителя

16 - смесительная головка

17 - рубашка регенеративного охлаждения

18 - камера сгорания и сопло Лаваля.

Принцип работы установки, использующей схему с дожиганием восстановительного и окислительного газов без полной газификации, следующий.

Из пускового баллона наддува баков 3 в бак окислителя 2 и бак горючего 1 поступает газ наддува (например, гелий Не/азот N2), который запускает работу двигательной установки (ЖРД). Затем происходит раскрутка турбонасосного агрегата и зажигание. Двигательная установка выходит на режим. Горючее проходит по основной топливной линии и попадает на шнек 6 многоступенчатого насоса горючего. Шнек 6 насоса горючего повышает начальное давление горючего без кавитационного срыва, после чего горючее проходит в рабочие колеса насоса горючего 5. На выходе давление горючего поднимается до значений в десятки МПа, после чего поток горючего направляется в рубашку регенеративного охлаждения 17 огневой стенки камеры сгорания и сопла Лаваля 18 для смягчения условий ее работы. Рубашка регенеративного охлаждения 17 состоит из внутренней огневой стенки камеры сгорания и сопла Лаваля, внешнего кожуха и внутренних ребер жесткости. По внутреннему каналу, образованному полостью между внешним кожухом и огневой стенкой камеры сгорания и сопла Лаваля 18, прокачивается теплоноситель (горючее). Часть горючего (2-4% от расхода, идущего в рубашку регенеративного охлаждения) выходит через струйные форсунки завесы, расположенные на внутренней стороне огневой стенки в критических сечениях сопла Лаваля 18. Оставшийся расход горючего (96-98% от общего массового расхода горючего, поступающего в рубашку), совершивший частичный фазовый переход, выходит из рубашки регенеративного охлаждения 17. Часть от оставшегося расхода горючего подводится в камеру сгорания 18, в струйные форсунки завесы камеры. Большая часть расхода горючего (около 90%), прошедшего через рубашку регенеративного охлаждения, в разных количествах поступает в восстановительный 8 (ВГГ) и окислительный 12 (ОГГ) газогенераторы, где сгорает в смеси с окислителем, образуя восстановительный и окислительный генераторные газы.

В свою очередь, восстановительный и окислительный генераторные газы вращают турбину восстановительного газа 7 и турбину насоса окислителя 11, находящиеся на вале насоса горючего 9 и на вале насоса окислителя 10. Турбина восстановительного газа 7 расположена на вале насоса горючего 9. Турбина окислительного газа 11 расположена на вале насоса окислителя 10. После этого восстановительный и окислительный генераторные газы, давление которых было понижено в результате совершения работы на турбинах, идут в смесительную головку 16, где выходят из струйных форсунок камеры сгорания, и воспламеняются.

Оставшийся негазифицированный остаток горючего проходит по трубопроводам в теплообменник-испаритель горючего 4, где газифицируется и автогенным способом надувает бак горючего 1.

Из пускового баллона наддува баков 3 в момент начала открытия основного клапана наддува подается газ наддува (например, гелий Не/азот N2), который также используется и для наддува бака окислителя 2. Разделение газовых потоков осуществляется с помощью тройника. Для получения постоянного давления на выходе целесообразным считается установка редуктора. После этого окислитель проходит через основной топливопровод окислителя и попадает на шнек 14 насоса окислителя. Давление окислителя повышается до значений в несколько МПа во избежание кавитационного срыва работы, после чего поток окислителя попадает на рабочие колеса насоса окислителя 13, где его давление возрастает до значений в десятки МПа. От основной магистрали окислителя отделяется дополнительная магистраль, осуществляющая подачу окислителя в восстановительный (ВГТ) 8 и окислительный (ОГГ) 12 газогенераторы, что обеспечивает их работу. Часть окислителя, составляющая 7-10% от суммарного расхода (окислителя), поступающего в двигательную установку, не подается в газогенераторы 8 и 12, а направляется в теплообменник и в форсуночную головку камеры сгорания 18, впрыскиваясь через специальные форсунки, расположенные на форсуночной головке и служащие для изменения отношения «окислитель/горючее» путем дросселирования расхода через патрубок подачи в камеру сгорания 18, что способствует быстрому изменению тяги и удельного импульса двигателя. В частности, это позволяет упростить изменение тяги на этапе входа условной первой ступени ракеты-носителя с ЖРД в плотные слои атмосферы Земли для возвращения на стартовую (посадочную) площадку.

Часть окислителя подводится в теплообменник-испаритель окислителя 15, и автогенным способом наддувает бак окислителя 2. Необходимое количество окислителя отводится после того, как одна его часть была отобрана для работы газогенераторов, другая - для подачи в форсуночную головку.

Во время процедуры пуска вначале открывается подача окислителя, затем горючего. Интервал между подачами зависит от индивидуальных технических характеристик системы и циклограммы запуска двигательной установки. В среднем интервал составляет несколько сотен миллисекунд. После выхода двигателя на режим, наддув баков топливных компонентов 1 и 2 газом из пускового баллона наддува баков 3 отключается, и двигательная установка переходит в режим наддува автогенными парами.

Общая массовая доля негазифицированного остатка от общего секундного массового расхода компонентов топлива составляет ~5%. Данный показатель позволяет одновременно увеличивать расходы компонентов, идущих в газогенераторы, и оставлять достаточный запас для осуществления автогенного наддува баков. Остаток негазифицированного топлива также будет использоваться для управления отношением «окислитель/горючее» в камере сгорания и для создания завесы. Так, доля негазифицированного остатка, идущего в камеру сгорания, будет изменяться посредством регуляторов расхода компонентов, что приведет к изменению отношения «окислитель/горючее» в камере сгорания. Подобная комбинация позволит использовать предложенный способ с максимальной выгодой.

Предложенная схема позволяет совместить высокую эффективность, тягу, давление в камере сгорания и безопасность двигателя схем полной газификации с возможностью автогенного наддува, упрощенного дросселирования и завесного охлаждения ЖРД, что влияет на общий технологический процесс, себестоимость и рентабельность двигательной установки в целом.

Заявленное техническое решение при использовании топливной пары СН4+О2 может иметь следующие характеристики:

- повышенный удельный импульс (с) - 355 (Vac)/330 (SL);

- высокая тяга (Н) - 2181662 (Vac)/2024484 (SL);

- высокое давление в камере сгорания ≥30 МПа;

- сниженная масса системы наддува топливных баков и, как следствие, увеличение характеристической скорости ракеты-носителя;

- возможность масштабирования (изменение показателей тяги и размеров изделия) и модернизации (обновление изделия, приведение его в соответствие с новыми требованиями и нормами, техническими условиями, показателями качества);

- низкой себестоимостью изделия, что полностью отвечает современным задачам функционирования рынка орбитальных пусков.

Пример 1. В качестве горючего используется метан СН4. Окислителем выступает кислород O2. Несмотря на то, что данная топливная пара (СН4+O2) уступает в удельном импульсе смеси водород/кислород (Н2+O2), основной предпосылкой к использованию метана является низкая себестоимость продукта. Температура кипения жидкого метана является криогенной, но выше температуры кипения водорода. Сгорание метана происходит более «плавно», что нельзя сказать о топливной паре «керосин+кислород». Температуры кипения жидкого кислорода и метана близки, что упрощает конструкцию заправочной инфраструктуры. Также возможно использование переохлажденных компонентов топлива для увеличения удельного импульса двигателя и уменьшения размеров баков. Метан не является самовоспламеняющимся, канцерогенным и токсичным веществом, что говорит в пользу экологической составляющей выбора.

Пример 2. В качестве горючего применяется жидкий водород H2, в качестве окислителя - жидкий кислород О2. Давление в камере сгорания - 10 МПа, геометрическая степень расширения сопла - 14.5. При данных параметрах удельный импульс ЖРД будет выше, чем при использовании CH4 и составит 3778.56 м/с на уровне моря и 4130.33 м/с в вакууме, что обеспечит большую характеристическую скорость ракеты-носителя, увеличение массы полезного груза, снижение необходимой массы топлива. Требуемая температура горючего составит ≈20 K, что обусловлено кипением жидкого водорода. Температура в камере сгорания при оптимальном отношении «окислитель-горючее», равном 4.627, составит ≈3194.57 K.

Однако в этом случае могут возникнуть проблемы с использованием водорода ввиду его криогенности, необходимости введения в схему двигательной установки бустерных насосов, а также низкой плотности компонента, приводящей к увеличению требуемого объема баков.

Вместе с тем, иные технические характеристики системы (тяга, общий секундный массовый расход топлива, массовые расходы, идущие в газогенераторы, тяговооруженность) зависят от параметров, являющихся индивидуальными для каждого носителя и задаются техническим заданием.

Схема (способ), представленная в патенте, может использовать практически любую топливную пару, однако основными критериями применения является техническая и экономическая целесообразность каждого из возможных решений.

Таким образом, заявленная технология позволит совместить преимущества полнопоточных жидкостных ракетных двигателей (то есть систем ЖРД с полной газификацией), такие как высокая эффективность по сравнению с «классическим» закрытым циклом работы, высокое давление в камере сгорания, меньшая рабочая температура турбин, высокая степень взрыво- и пожаробезопасности, с упрощенным дросселированием потоков окислителя и горючего, впрыск которых осуществляется посредством специальных форсунок, находящихся на головке камеры, автогенным наддувом баков и завесным охлаждением, снижающим температуру огневой стенки. Технический результат позволяет упростить управление тягой ЖРД, ее удельным импульсом, получать большие показатели эффективности ЖРД наряду с высокой надежностью и безопасностью двигательной установки, упростить работу систем дросселирования тяги путем изменения величины негазифицированного поступающего на форсунки управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2173399C2 |

| СПОСОБ РАБОТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1996 |

|

RU2116491C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ ТУРБОГАЗА | 1999 |

|

RU2158839C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2095608C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2551712C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ НА КРИОГЕННОМ ТОПЛИВЕ | 1995 |

|

RU2095607C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2179650C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ НА КРИОГЕННОМ ТОПЛИВЕ | 1996 |

|

RU2118684C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2301352C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2156721C1 |

Предлагаемая группа изобретений относится к области ракетно-космической техники, а именно к проектированию жидкостных ракетных двигателей. Изобретение раскрывает применение схемы с двумя газогенераторами и дожиганием восстановительного и окислительного генераторных газов без полной газификации. Негазифицированный остаток подводится в теплообменники и используется для наддува топливных баков, что увеличивает массу полезной нагрузки путем снижения массы систем наддува баков и снижает общую стоимость установки. Изобретение обеспечивает повышение эффективности ракетного двигателя с высокой тягой и высокую полезную нагрузку. 2 н.п. ф-лы, 1 ил., 2 пр.

1. Способ работы жидкостного ракетного двигателя закрытого цикла с дожиганием окислительного и восстановительного генераторных газов без полной газификации, включающий

наддув газом из пускового баллона бака окислителя и бака горючего,

прохождение горючего по основной топливной линии и через насос горючего в рубашку регенеративного охлаждения огневой стенки камеры сгорания и сопла Лаваля, часть из которого выводится через струйные форсунки камеры сгорания, а другая часть горючего, совершившего частичный фазовый переход, из рубашки регенеративного охлаждения направляется в восстановительный и окислительный газогенераторы,

прохождение окислителя через основной топливопровод окислителя и через насос окислителя, одна часть которого подается в восстановительный и окислительный газогенераторы, вторая часть окислителя направляется напрямую в камеру сгорания,

сгорание в восстановительном и окислительном газогенераторах горючего в смеси с окислителем, образуя восстановительный и окислительный генераторные газы, которые через турбины восстановительного газа и насоса окислителя направляются в смесительную головку, откуда выводятся в камеру сгорания для воспламенения,

при этом оставшийся негазифицированный остаток горючего направляется по трубопроводам в теплообменник-испаритель горючего, где газифицируется и автогенным способом наддувает бак горючего,

третья часть окислителя направляется в теплообменник-испаритель окислителя, где автогенным способом наддувает бак окислителя.

2. Жидкостный ракетный двигатель, содержащий камеру сгорания с рубашкой регенеративного охлаждения, баки горючего и окислителя, пусковой баллон наддува баков, турбонасосные агрегаты окислителя и горючего, устройства управления и регулирования, магистральные трубопроводы, отличающийся тем, что также включает в себя восстановительный и окислительный газогенераторы, установленные на входе соответствующей турбины, теплообменник – испаритель горючего и теплообменник-испаритель окислителя, при этом на вход в теплообменник – испаритель горючего из рубашки регенеративного охлаждения камеры сгорания поступает оставшийся негазифицированный остаток горючего, а выход соединен с баком горючего, осуществляя автогенным способом наддув бака горючего, на вход в теплообменник – испаритель окислителя после насоса поступает часть окислителя, а выход соединен с баком окислителя, осуществляя автогенным способом наддув бака окислителя.

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ИЗБЫТОЧНОГО ДАВЛЕНИЯ В ТОПЛИВНОМ БАКЕ РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2657056C2 |

| СПОСОБ РАБОТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1996 |

|

RU2116491C1 |

| УСТРОЙСТВО ДЛЯ НАДДУВА ТОПЛИВНЫХ БАКОВ РАКЕТНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2667529C2 |

| FR 3011281 A1, 03.04.2015 | |||

| WO 2015019000 A1, 12.02.2015. | |||

Авторы

Даты

2023-08-01—Публикация

2022-12-02—Подача