Предлагаемые способ и устройство для его реализации относятся к технической физике и металлургии, а именно к устройствам, используемым в исследованиях, и применяются для измерения физических параметров расплавов; устройство предназначено для бесконтактного измерения кинематической вязкости металлических расплавов, в частности высокотемпературных, фотометрическим нестационарным методом на основе измерения затухания крутильных колебаний цилиндрического тигля с расплавом. Дополнительной сферой применения являются производственные процессы.

Измерение физико-химических параметров металлических расплавов и шлаков, в частности определение вязкости ν высокотемпературных расплавов в объеме нескольких см3, в том числе исследование переходных процессов изменения свойств высокотемпературных расплавов в ходе усвоения легирующей добавки при непрерывном пошаговом легировании, позволяет демонстрировать структурно-чувствительные характеристики жидкости, проводить прогностический анализ материалов и давать рекомендации для получения сплавов с заданными характеристиками на предприятиях; в частности, политермы вязкости ν (от температуры) позволяют выделять критические температурные точки и гистерезисные характеристики нагрева - охлаждения. Однако для высокотемпературных исследований металлических расплавов лишь немногие методы измерения вязкости ν и, соответственно, устройства для их реализации используют на практике. В частности, используют нестационарный бесконтактный фотометрический способ определения кинематической вязкости ν путем регистрации амплитудно-временных параметров траектории светового луча, отраженного от зеркала, закрепленного на закручиваемой упругой нити, на которой в зоне нагрева в вакууме подвешен тигель с расплавом. В конечном итоге измеряют амплитудные параметры затухания δ крутильных колебаний (с вычислением на их основе δ) тигля с расплавом, происходящего после выключения процесса принудительного закручивания упругой нити на определенный угол. Такая процедура - закручивание тигля с расплавом, подвешенного на упругой нити - отключение разгона - свободное затухание, и визуальное или с помощью фотоприемника измерение отклонений отраженного светового луча, т.е. амплитуд затухающих крутильных колебаний, является типовым способом измерений вязкости расплавов. При этом используют вычисленное значение логарифмического декремента затухания δ=ln(Ai/Ai+1), периодов Ti, временных значений ti, числа ni крутильных колебаний тигля с расплавом, для чего измеряют визуально начальную амплитуду затухающего колебания Ао, произвольную амплитуду, условно принимаемую за конечную - An, и число колебаний m между ними (см. С.И.Филиппов и др. «Физико-химические методы исследования металлургических процессов», M., Металлургия, 1968, с.246-253). Основой вычисления кинематической вязкости ν является ее связь с логарифмическим декрементом затухания δ:

(см. формулу XVI-37, вышеуказанное С.И. Филиппов…, с.248).

Стандартная процедура эксперимента состоит из вакуумирования установки, нагрева образца в тигле в течение нескольких десятков минут, собственно эксперимента, длящегося десятки - сотни минут, охлаждения установки в течение нескольких часов, разгерметизации, подготовки заново установки, загрузки тигля с исследуемым материалом - еще несколько часов, и начала нового эксперимента. Известно, что единичный эксперимент имеет погрешность 1,5%, а ошибка по группе экспериментов 4% (см. Бельтюков А.Л. и др. «Об особенностях измерения вязкости металлических расплавов методом крутильных колебаний» - журн. «Расплавы», 2009, 6, с.20) и даже достигает 5…8% (см. вышеуказанное С.И.Филиппов…, с.250). Отсюда, целесообразно проведение единичного непрерывного эксперимента с изменением параметров расплава путем его пошагового легирования в процессе опыта.

Известны способ и устройство с применением визуального контроля и различных дозирующих устройств, содержащих несколько ячеек для легирующих добавок, в частности, барабанного типа, позволяющий легировать расплав в процессе опыта, в частности при изучении поверхностных свойств и плотности расплавов методом большой капли (см. В.И.Ниженко, Ю.И.Смирнов, «Установка для определения поверхностных свойств и плотности расплавов с полуавтоматической подачей образцов в зону нагрева». - В кн. «Методы исследования и свойства границ раздела контактирующих фаз», Киев, Наукова думка, 1977, с.33…40 - аналог). При этом легирующие добавки последовательно, без перерыва на перезагрузку, вводят в расплав, например, барабанным дозатором сквозь отверстие в дозаторе, через которое экспериментатор одновременно осуществляет необходимый визуальный контроль перемещения легирующей добавки по отношению к капле расплава. Недостатком этого способа и установки для его реализации является невозможность их применения для исследования вязкости расплава именно из-за визуального контроля экспериментатором перемещения легирующей добавки, что затрудняет автоматизацию экспериментов, многократно замедляет эксперименты даже при его проведении высококвалифицированным исследователем, а также увеличивает разброс условий эксперимента, что в конечном итоге снижает как достоверность, так и точность измерений.

Прототип предлагаемых способа и устройства для изучения кинематической вязкости расплавов реализован посредством установки для одновременного измерения вязкости и электропроводности высокотемпературных - до 1800…2000°С, металлических расплавов (см. вышеуказанное С.И.Филиппов…, с.250…253, рис.105). Установка содержит вискозиметрический модуль в вакуумируемой и водоохлаждаемой камере, вдоль оси которой, в зоне нагрева электронагревателя, размещена жесткая часть (шток) подвесной системы с тиглем, содержащим расплав фиксированной массы, а упругая часть этой подвесной системы находится вне зоны нагрева, зеркало, источник света, фотоприемное устройство, компьютер, дозирующее устройство, узел крепления подвесной системы. Дозирующий узел для подачи в расплав легирующих добавок выполнен в виде шприца, вручную управляемого исследователем при одновременном визуальном контроле за процедурой подачи в расплав легирующих добавок. Такая процедура сложна, практически - малоприменима и не обеспечивает исследования переходных процессов изменения свойств высокотемпературных расплавов в ходе усвоения легирующей добавки при непрерывном пошаговом легировании в процессе исследования вязкости расплава. Необходимость визуального контроля перемещения легирующей добавки не только значительно замедляет, но иногда срывает эксперимент, даже при его проведении высококвалифицированным исследователем. К тому же визуальный контроль субъективен, что увеличивает разброс условий, хода и результатов эксперимента, а в конечном итоге не обеспечивает достоверность и точность измерений.

Задачей предлагаемого изобретения является ускорение процедуры определения кинематической вязкости металлических расплавов, повышение достоверности и точности результатов экспериментов, обеспечение исследования переходных и установившихся процессов изменения свойств высокотемпературных расплавов в ходе пошагового усвоения легирующих добавок при непрерывном легировании, а также упрощение и автоматизация экспериментов.

Для решения поставленной задачи предлагается способ и устройство для измерения кинематической вязкости расплавов.

В способе измерения кинематической вязкости расплавов на основе определения амплитудно-временных параметров затухания крутильных колебаний тигля с исследуемым расплавом, нахождения декремента и кинематической вязкости расплава посредством измерения углов поворота тигля с исследуемым расплавом, расположенного на конце подвесной системы, в котором в расплав посредством дозирующего узла вводят под визуальным контролем легирующую добавку и проводят очередной цикл измерений углов поворота, предложено ввод легирующих добавок осуществлять путем поворота барабана дозирующего узла исполнительным устройством до совпадения одного из n отверстий барабана с входным отверстием фланца подвесной системы, после чего отключают исполнительное устройство на время текущего цикла измерения параметров затухания, причем после каждого введения добавки производят измерение углов поворота тигля с исследуемым расплавом, при этом циклы измерений производят непрерывно, фиксируя изменения свойств расплавов.

В устройство для измерения кинематической вязкости расплавов, содержащее вискозиметрический модуль в вакуумируемой водоохлаждаемой камере, электронагреватель, в зоне которого размещена жесткая часть подвесной системы с тиглем, содержащим расплав фиксированной массы, зеркало, причем упругая часть подвесной системы расположена вне зоны нагрева, источник света, фотоприемное устройство, дозирующий узел шприцеобразной конструкции, содержащий, по меньшей мере, одну порцию легирующих элементов, узел визуального контроля, узел крепления подвесной системы, шток, введены трубка, воронка с коромыслом, крышка, блок управления дозирующим узлом, исполнительное устройство, причем дозирующий узел выполнен в виде барабана, содержащего n сквозных отверстий с одной порцией легирующих элементов в каждом из отверстий, узел крепления подвесной системы выполнен в виде фланца, содержащего, по меньшей мере, одно сквозное некоаксиальное отверстие, трубка соединена с фланцем подвесной системы, коромысло воронки соединено с упругой частью подвесной системы, причем входной диаметр воронки больше диаметра трубки, шток полый, соединенный одним концом с воронкой, а другим концом с крышкой тигля, блок управления дозирующим узлом соединен с исполнительным устройством, выполненным, например, в виде шагового двигателя, причем одно из n отверстий барабана, вход в отверстие фланца подвесной системы, трубка, воронка с коромыслом, шток, крышка расположены соосно.

Отличительные признаки предложенных технических решений - способа и устройства - обеспечивают автоматизацию и ускорение процедуры определения кинематической вязкости металлических расплавов, повышение достоверности и точности результатов экспериментов, расширение сферы применения за счет исследования переходных процессов и установившихся режимов изменения свойств высокотемпературных расплавов в ходе пошагового усвоения легирующих добавок при непрерывном легировании. Это приближает ход лабораторного эксперимента к производственным условиям, где часто осуществляется процедура непрерывного легирования расплава. Обеспечивается упрощение экспериментов, что позволяет уменьшить требования к квалификации персонала.

Предлагаемое изобретение поясняется чертежами:

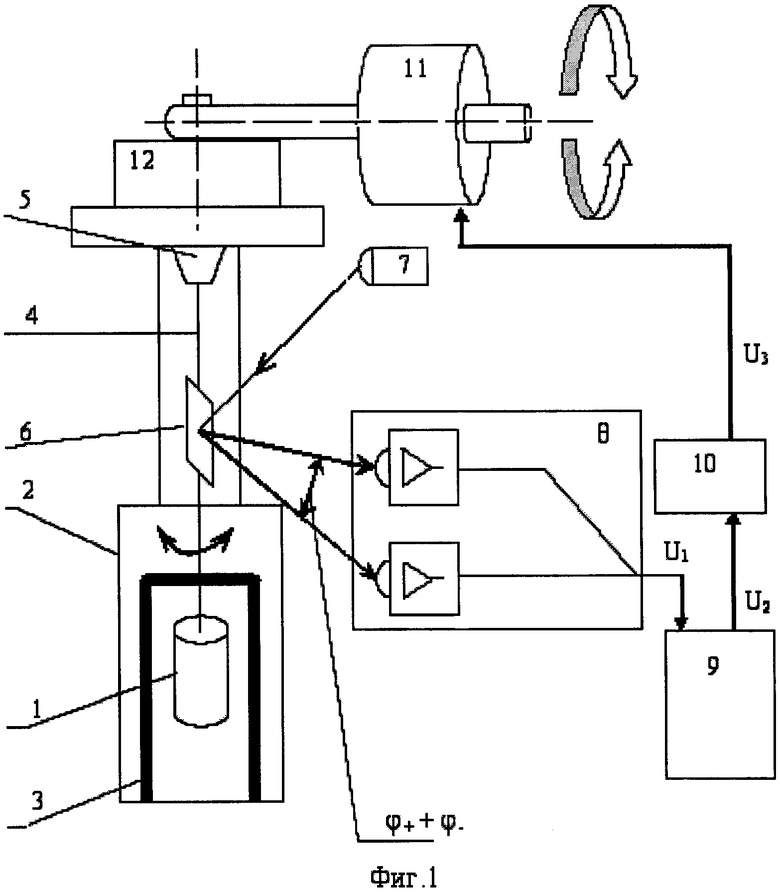

фиг.1. Блок-схема измерительного комплекса;

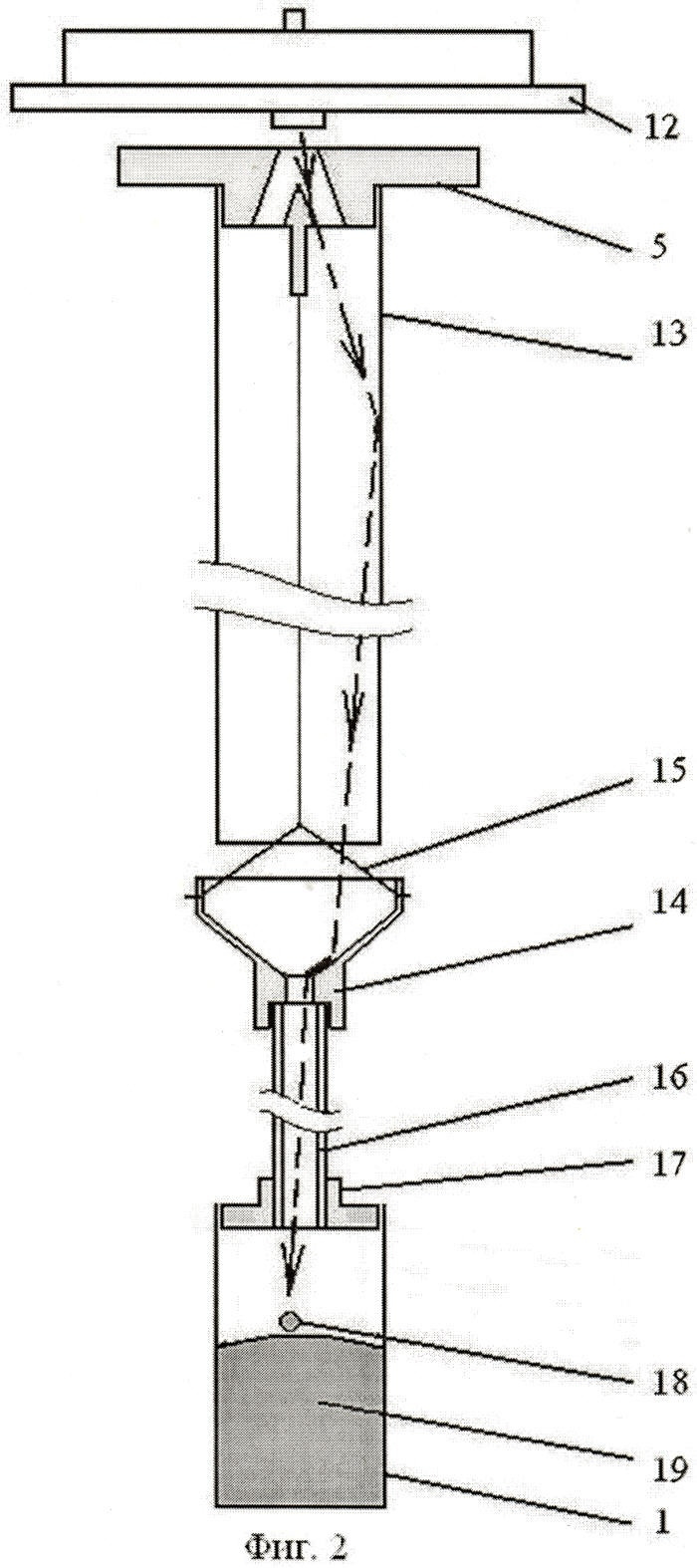

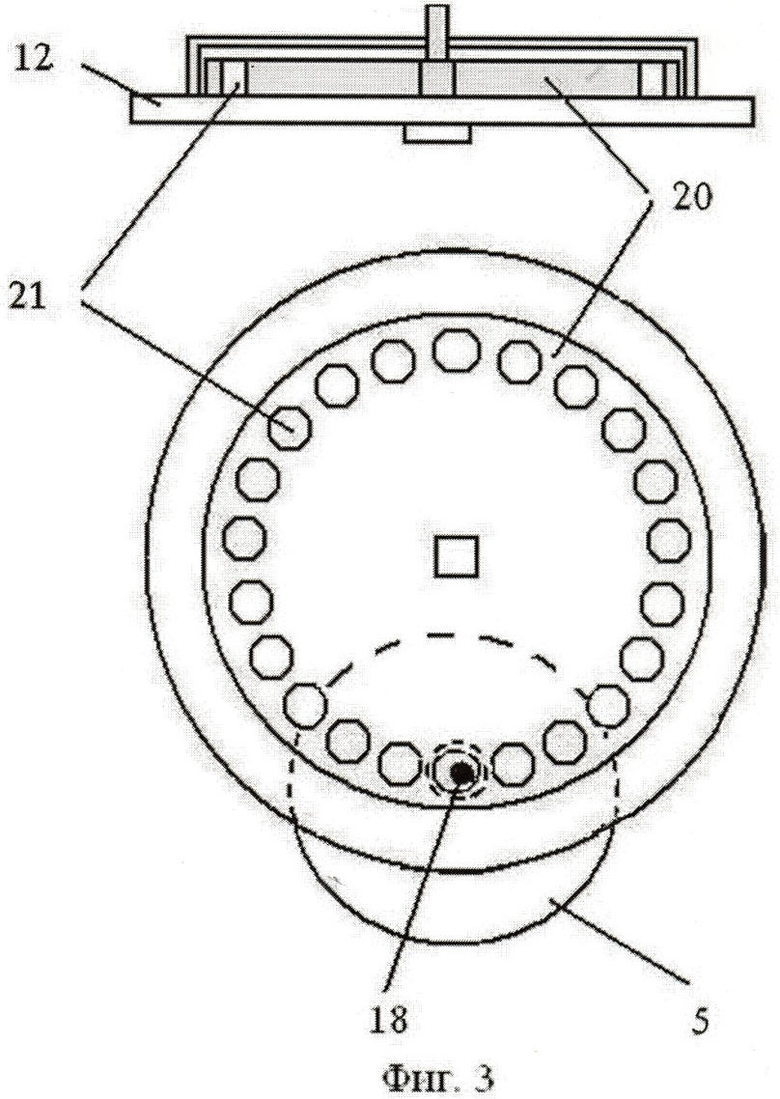

фиг.2. Схема основных узлов измерительного комплекса;

фиг.3. Схема дозирующего устройства барабанного типа.

Измерительный комплекс для осуществления способа изучения кинематической вязкости расплавов содержит: тигель 1, помещенный в центр высокотемпературной зоны печи 2 с молибденовым цилиндрическим электронагревателем 3 и подвешенный на упругой нити 4, верхний фланец подвесной системы 5, зеркало 6, источник света 7, фотоприемное устройство 8, компьютер 9, буферный блок управления 10, исполнительное устройство 11, дозирующий узел 12, трубку 13, воронку 14 с коромыслом 15, шток 16, крышку 17, порцию легирующей добавки 18, собственно расплав фиксированной массы 19, барабан дозирующего узла 20, отверстие 21.

Измерительный комплекс для осуществления способа изучения кинематической вязкости расплавов выполнен на следующих элементах: тигель 1 изготовлен из высокотемпературной керамики, молибденовый цилиндрический электронагреватель 3 выполнен из листа толщиной в десятые доли мм, упругая проволочная нить 4 - нихромовая, длиной около 650 мм и диаметром несколько десятых долей мм, узел крепления подвесной системы 5 выполнен в виде латунного фланца, содержащего, по меньшей мере, одно сквозное некоаксиальное отверстие, источник света 7 - сверхъяркий светодиод L7113SEC-H фирмы Kingbright - см. каталог Kingbright, 2005-2006; фотоприемное устройство 8 содержит: интегральные фотосенсоры TSL250 фирмы TAOS - см. каталог ELFA - 55, 2007, р.812, которые зафиксированы на межцентровом расстоянии (измерительной базе) L=6 мм, симметрично относительно центра шкалы, и оптореле КР293КП2А - см. каталог фирмы «Платан», 2004, стр.202; компьютер 9 - с тактовой частотой выше 100 МГц; буферный блок управления 10 - коммутатор на основе транзисторных ключей или реле - см. Г.Штелинг, А.Байссе, «Электрические микромашины», М., Энергоатомиздат, 1991, с.190, рис.7.1, с.202, 203, рис.7.13…7.15; исполнительное устройство 11 - шаговый двигатель - регулятор холостого хода автомобиля ВАЗ 2112-1148300-01(03), дозирующий узел 12 выполнен в виде металлического корпуса с вакуумным уплотнением, трубка 13 выполнена тонкостенной, из 0,2 мм нержавеющей стали, как и воронка 14, проволочное коромысло 15 выполнено из 1-милиметровой проволоки из нержавеющей стали, полый шток 16 выполнен из высокотемпературной бериллиевой керамики, крышка 17 выполнена из молибдена и соединена с тиглем 1, внутри которого находятся порция легирующего элемента - добавки 18 и собственно расплав 19 фиксированной массы. Дозирующий узел 12 выполнен в виде барабана 20, ось которого механически соединена зубчатой (червячной) передачей с исполнительным устройством 11, по окружности симметрично просверлены n дозирующих отверстий 21, в каждом из которых находится порция легирующей добавки 18. Верхний фланец подвесной системы 5 и барабанный дозирующий узел 12 расположены таким образом, чтобы одно из n дозирующих отверстий 21 соосно совмещалось со сквозным отверстием верхнего фланца подвесной системы 5. Внутренний диаметр трубки 13 и штока 16 в 1.5…2 раза больше максимального поперечного размера легирующей добавки 18, а внутренний диаметр верхней - входной части воронки 14 больше наружного диаметра трубки 13.

Способ измерения кинематической вязкости расплавов осуществляют с помощью вышеописанного измерительного комплекса следующим образом.

Тигель 1 с образцом массой 30…50 грамм помещают в центр высокотемпературной зоны печи 2, нагревают электронагревателем 3 до требуемой температуры, после чего кратковременным включением блока поворота подвесной системы (на схеме не показано) создают свободно затухающие крутильные колебания тигля 1. Траекторию этих колебаний отслеживают с помощью зеркала 6, расположенного на полом штоке 16 с внутренним диаметром 8…10 мм, при этом световой луч от источника света 7, отражаясь от зеркала 6, воспроизводит траекторию (на схеме не показано) затухающих крутильных колебаний с периодом Т. В какой-то момент времени отраженный световой луч попадает на один из фотосенсоров фотоприемного устройства 8, на его выходе появляется сигнал U1, который вводится в компьютер 9. U1 является стартовым для компьютерной программы вычисления траектории светового луча (ее амплитудно-временных параметров) и дальнейшего вычисления логарифмического декремента затухания δ по известным формулам. Через некоторое время отраженный от зеркала 6 световой луч, повернувшийся на угол: φ=(φ++φ-) засвечивает другой фотосенсор фотоприемного устройства 8, сигнал которого U1 попадает в компьютер 9 и является стоповым для вычисления траектории светового луча. Измерительный комплекс обеспечивает измерение временных интервалов колебательной траектории, минимальная типовая величина которых - десятки миллисекунд. Тактовая частота компьютера превышает эти параметры на 5…7 порядков, что обеспечивает заполнение тактовыми импульсами, количество которых подсчитывается компьютером 9, временных интервалов для выполнения расчетов с необходимой точностью.

Траектория отраженного от зеркала 6 светового луча, соответствующая вращательным колебаниям тигля 1 с расплавом, представляет собой затухающие колебания с периодом, например, Т=4 сек. При оптимальном расположении фотосенсоров фотоприемного устройства 8 - симметрично относительно нулевой точки его шкалы - реальной или виртуальной, вычисленной компьютером 9, вычисление δ по вышеуказанной формуле [1] будет достоверным и точным, вследствие симметрии траектории отраженного от зеркала светового луча. В этом случае угловые параметры φ+ и φ- или эквивалентные этим углам амплитуды А+ и А- равны и равноудалены от нулевой линии и считаются оптимальными. Соответственно, временные параметры также равны, что обеспечивает совпадение количества тактовых импульсов компьютера 9, заполняющих соответствующие временные интервалы.

После окончания измерения параметров δ собственно расплава 19 компьютер 9 выдает сигнал U2 включения буферного блока управления 10, на выходе которого появляется соответствующий импульсный сигнал U3, который приводит в действие управляющее устройство 11 (шаговый двигатель), который посредством зубчатой (червячной) передачи поворачивает барабан 20 дозирующего узла 12 до первого совпадения одного из n дозирующих отверстий 19, в котором находится порция легирующей добавки 18, с входным отверстием верхнего фланца подвесной системы 5. В момент совпадения отверстий порция легирующей добавки 18 падает через трубку 13 и шток 16, воронку 14 в тигель 1 и попадает в собственно расплав 19. Компьютер 9 выключает (обнуляет) сигналы U2 и U3, после чего снова кратковременным включением блока поворота подвесной системы (на схеме не показано) создают свободно затухающие крутильные колебания тигля 1 и заново выполняют все вышеуказанные операции по измерению и вычислению параметров нового расплава 19. Эту операцию повторяют посредством вышеописанного измерительного комплекса n раз, т.е. столько раз, сколько порций легирующей добавки 18 имеется в дозирующих отверстиях 21 барабана 20 дозирующего узла 12. Эксперимент идет в автоматизированном непрерывном режиме исследований, с измерением δ при каждом переходном процессе, а затем и в каждом установившемся режиме параметров высокотемпературных расплавов 19 в ходе усвоения конкретной легирующей добавки 18 при непрерывном пошаговом (причем с любым, в том числе малым, шагом) изменении концентрации в расплаве 19 конкретной легирующей добавки 18 в процессе легирования. В частности, это приближает ход лабораторного эксперимента к производственным условиям, где часто осуществляется процедура непрерывного легирования расплава.

Целесообразность применения предлагаемых способа и устройства для его осуществления подтверждена экспериментально при исследовании в режиме непрерывного легирования расплавов на основе железа (при температуре 1600°С) с малым шагом (0,05%) изменения концентрации второго компонента и низкой случайной погрешностью измерений - меньше +/-2% (см. Игошин Н.Н. и др. «Влияние 3d переходных металлов на кинематическую вязкость жидкого железа», в кн. «Экспериментальные исследования жидких и аморфных металлов», ч.2, изд. АН СССР, Свердловск, 1986, с.303-304).

Техническим результатом предлагаемого технического решения является упрощение и ускорение экспериментов, повышение достоверности и точности определения амплитудно-временных параметров затухания крутильных колебаний тигля с расплавом при измерении кинематической вязкости металлических расплавов посредством предлагаемых способа и устройства. Обеспечивается автоматизация эксперимента, расширение сферы применения за счет возможности исследования переходных и установившихся процессов изменения свойств высокотемпературных расплавов в ходе пошагового усвоения легирующих добавок при непрерывном легировании. Это приближает ход лабораторного эксперимента к производственным условиям, где часто осуществляется процедура непрерывного легирования расплава. Кроме того, обеспечивается снижение напряженности труда исследователя, что позволяет уменьшить квалификационные требования к персоналу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ И ЭЛЕКТРОСОПРОТИВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2011 |

|

RU2471168C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВЯЗКОСТИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366925C1 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ КИНЕМАТИЧЕСКОЙ ВЯЗКОСТИ РАСПЛАВОВ | 2009 |

|

RU2434222C2 |

| Устройство для индикации фазового перехода | 2021 |

|

RU2780762C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕКРЕМЕНТА ЗАТУХАНИЯ ПРИ БЕСКОНТАКТНОМ ИЗМЕРЕНИИ ВЯЗКОСТИ ВЫСОКОТЕМПЕРАТУРНЫХ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2008 |

|

RU2386948C2 |

| Установка для определения физических параметров высокотемпературного металлического расплава фотометрическим методом в вертикальной вакуумной электропечи | 2015 |

|

RU2606678C2 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВЯЗКОСТИ ВЫСОКОТЕМПЕРАТУРНЫХ РАСПЛАВОВ | 2009 |

|

RU2408002C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВЯЗКОСТИ ВЫСОКОТЕМПЕРАТУРНЫХ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2349898C1 |

| СПОСОБ ИЗМЕРЕНИЯ КИНЕМАТИЧЕСКОЙ ВЯЗКОСТИ И ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2454656C1 |

| Вакуумный вискозиметр | 1949 |

|

SU82624A1 |

Предлагаемые способ и устройство для его реализации относятся к технической физике и металлургии. Устройство для измерения кинематической вязкости расплавов содержит вискозиметрический модуль в вакуумируемой водоохлаждаемой камере. Также устройство содержит электронагреватель, в зоне которого размещена жесткая часть подвесной системы с тиглем, содержащим расплав фиксированной массы. Причем упругая часть подвесной системы расположена вне зоны нагрева. Кроме того, устройство содержит зеркало, источник света, фотоприемное устройство, дозирующий узел шприцеобразной конструкции, содержащий, по меньшей мере, одну порцию легирующих элементов, узел визуального контроля, узел крепления подвесной системы, шток. При этом в устройство введены трубка, воронка с коромыслом, крышка, блок управления дозирующим узлом, исполнительное устройство. Причем дозирующий узел выполнен в виде барабана, содержащего n сквозных отверстий с одной порцией легирующих элементов в каждом из отверстий. При этом узел крепления подвесной системы выполнен в виде фланца, содержащего, по меньшей мере, одно сквозное некоаксиальное отверстие, трубка соединена с фланцем подвесной системы, коромысло воронки соединено с упругой частью подвесной системы. Причем входной диаметр воронки больше диаметра трубки. При этом шток полый, соединен одним концом с воронкой, а другим концом с крышкой тигля. Блок управления дозирующим узлом соединен с исполнительным устройством, выполненным, например, в виде шагового двигателя. Причем одно из n отверстий барабана, вход в отверстие фланца подвесной системы, трубка, воронка с коромыслом, шток, крышка расположены соосно. Техническим результатом изобретения является упрощение и ускорение экспериментов, повышение достоверности и точности определения амплитудно-временных параметров затухания крутильных колебаний тигля с расплавом, обеспечение автоматизации эксперимента, расширение сферы применения. 2 н.п. ф-лы, 3 ил.

1. Способ измерения кинематической вязкости расплавов на основе определения амплитудно-временных параметров затухания крутильных колебаний тигля с исследуемым расплавом, нахождения декремента и кинематической вязкости расплава посредством измерения углов поворота тигля с исследуемым расплавом, расположенного на конце подвесной системы, в котором в расплав посредством дозирующего узла вводят под визуальным контролем легирующую добавку и проводят очередной цикл измерений углов поворота, отличающийся тем, что ввод легирующих добавок осуществляют путем поворота барабана дозирующего узла исполнительным устройством до совпадения одного из n отверстий барабана с входным отверстием фланца подвесной системы, после чего отключают исполнительное устройство на время текущего цикла измерения параметров затухания, причем после каждого введения добавки производят измерение углов поворота тигля с исследуемым расплавом, при этом циклы измерений производят непрерывно, фиксируя изменения свойств расплавов.

2. Устройство для измерения кинематической вязкости расплавов, содержащее вискозиметрический модуль в вакуумируемой водоохлаждаемой камере, электронагреватель, в зоне которого размещена жесткая часть подвесной системы с тиглем, содержащим расплав фиксированной массы, зеркало, причем упругая часть подвесной системы расположена вне зоны нагрева, источник света, фотоприемное устройство, дозирующий узел шприцеобразной конструкции, содержащий, по меньшей мере, одну порцию легирующих элементов, узел визуального контроля, узел крепления подвесной системы, шток, отличающееся тем, что в устройство введены трубка, воронка с коромыслом, крышка, блок управления дозирующим узлом, исполнительное устройство, причем дозирующий узел выполнен в виде барабана, содержащего n сквозных отверстий с одной порцией легирующих элементов в каждом из отверстий, узел крепления подвесной системы выполнен в виде фланца, содержащего, по меньшей мере, одно сквозное некоаксиальное отверстие, трубка соединена с фланцем подвесной системы, коромысло воронки соединено с упругой частью подвесной системы, причем входной диаметр воронки больше диаметра трубки, шток полый, соединенный одним концом с воронкой, а другим концом с крышкой тигля, блок управления дозирующим узлом соединен с исполнительным устройством, выполненным, например, в виде шагового двигателя, причем одно из n отверстий барабана, вход в отверстие фланца подвесной системы, трубка, воронка с коромыслом, шток, крышка расположены соосно.

| С.И.Филиппов и др | |||

| Физико-химические методы исследования металлургических процессов | |||

| - М.: Металлургия, с.280, 1968 | |||

| В.И.Ниженко, Ю.И.Смирнов | |||

| Установка для определения поверхностных свойств и плотности расплавов с полуавтоматической подачей образцов в зону нагрева | |||

| - В кн | |||

| «Методы исследования и свойства границ раздела контактирующих фаз». |

Авторы

Даты

2012-04-10—Публикация

2010-04-19—Подача