Предлагаемое изобретение относится к технической физике, а именно к устройствам для определения, контроля и измерения физических параметров веществ, и предназначено для бесконтактного измерения вязкости высокотемпературных металлических расплавов, например стальных, нестационарным методом на основе затухания крутильных колебаний цилиндрического тигля с расплавом. Дополнительной сферой применения являются металлургические процессы.

Измерение физико-химических параметров металлических жидкостей, расплавов и шлаков, в частности определение вязкости высокотемпературных расплавов, в объеме нескольких см3, позволяет проводить прогностический анализ материалов и давать рекомендации для получения сплавов с заданными характеристиками на промышленных предприятиях, в частности, политермы вязкости позволяют выделять характерные критические температурные точки и гистерезисные характеристики нагрева - охлаждения. Для высокотемпературных исследований металлических расплавов с температурой плавления 1400°С и более лишь немногие способы измерения вязкости могут быть использованы на практике, в частности, нестационарный бесконтактный фотометрический способ определения кинематической вязкости путем регистрации параметров траектории отраженного от зеркала светового луча, а в конечном итоге - измерения амплитудно-временных параметров процесса свободного затухания крутильных колебаний цилиндрического тигля с расплавом, подвешенного на упругой нити, происходящего после выключения процесса закручивания этой нити на определенный угол в одном из направлений, осуществляемого посредством электромагнитного узла закручивания (см. С.И.Филиппов и др. «Физико-химические методы исследования металлургических процессов». - М.: Металлургия, 1968, с.249-251, рис.105 - аналог). Такая многократно повторенная (до нескольких сот раз) за один эксперимент процедура - закручивание в произвольном направлении, посредством электромагнитного узла, из состояния покоя тигля с расплавом, подвешенного на упругой нити, - отключение этого узла - измерение параметров свободных крутильных колебаний с затуханием - повторное закручивание - является типовым режимом измерений.

Известно также устройство для осуществления вышеуказанного способа - вискозиметр Шенка и др., основными узлами которого являются: тигель с расплавом, подвешенный на упругой стальной нити - подвесе, печь с нейтральной атмосферой и молибденовым нагревателем, зеркало, укрепленное на вращающемся узле, лампа-осветитель, расположенная на некотором расстоянии от печи, шкала в виде оптической линейки, по которой движется отраженный от зеркала световой зайчик, произвольно коммутируемый в одном из направлений закручивания исследователем, электромагнит для закручивания упругой нити (см. С.И.Филиппов и др. «Физико-химические методы исследования металлургических процессов». - М.: Металлургия, 1968, с.254-255, рис.107 - аналог).

Недостатками этих способа и устройства являются использование в качестве типового режима закручивания упругой нити, однополярность коммутации электромагнита во время процедуры закручивания. При этом только около 20% времени экспериментов приходится на собственно процесс свободных затухающих колебаний и измерения их параметров. В результате эксперимент длится долго, велика трудоемкость, неизбежен угар компонентов расплава, в том числе - легирующих элементов, например марганца. Отсюда возможна невысокая достоверность измерения параметров затухания крутильных колебаний и, в конечном итоге, кинематической вязкости. К тому же при некоторых экспериментах, например при температурах около 1800°С, ресурс работы молибденового нагревателя составляет всего около 20-30 мин, что снижает количество измеренных отсчетов амплитудно-временных параметров затухания до критических значений.

Прототипом изобретения - способа является способ бесконтактного фотометрического измерения вязкости металлических расплавов, при котором определяют угол поворота подвески, включающей тигель с исследуемым образцом, подвешенный на закручиваемой с помощью электромагнитного узла упругой нити, посредством компьютерного управления и регистрации параметров траектории светового луча, отраженного от зеркала, и последующем измерении полученного сигнала, отражающего амплитудно-временные параметры затухания крутильных колебаний тигля с расплавом, причем перед регистрацией параметров траектории отраженного от зеркала светового луча осуществляют закручивание упругой нити в одном произвольно выбранном направлении посредством временного включения электромагнитного узла (см. Л.Д.Сон и др. «Установка для измерения вязкости, поверхностного натяжения и плотности высокотемпературных расплавов» - Труды X Российской конференции: Строение и свойства металлических и шлаковых расплавов, т.2, с.47-50, Екатеринбург-Челябинск, 2001 г.)

Прототипом изобретения - устройства является автоматизированная установка для осуществления способа-прототипа, содержащая устройство бесконтактного фотометрического измерения вязкости металлических расплавов, включающее тигель, подвешенный на закручиваемой электромагнитным коммутируемым узлом - шаговым двигателем упругой нити с закрепленным на ней зеркалом, источник направляемого на зеркало света, управляющий компьютер и фотоприемное устройство на основе двух фотодиодов-фотосенсоров, соединенных с управляющим компьютером, который управляет работой измерительного комплекса и рассчитывает декремент затухания колебаний (см. Л.Д.Сон и др. «Установка для измерения вязкости поверхностного натяжения и плотности высокотемпературных расплавов» - Труды X Российской конференции: Строение и свойства металлических и шлаковых расплавов, т.2, с.47-50, Екатеринбург-Челябинск, 2001 г.).

Недостатками этих способа и устройства являются закручивание упругой нити в одном произвольно выбранном направлении путем осуществления управляющим компьютером однополярной коммутации электромагнитного узла во время процедуры закручивания. При этом около 70% времени каждого измерения составляет время закручивания и только 30% приходится на собственно процесс свободных затухающих колебаний и измерения их параметров в данной температурной точке. В результате эксперимент длится долго, при этом неизбежен угар компонентов расплава, недостаточная достоверность измерения амплитудно-временных параметров затухания крутильных колебаний и, в конечном итоге, кинематической вязкости. К тому же при высокотемпературных экспериментах, например около 1800°С, ресурс работы молибденового нагревателя снижается с нескольких часов до 20-30 мин, что уменьшает количество измеренных отсчетов амплитудно-временных параметров затухания.

Задачей предлагаемой группы изобретений является сокращение времени экспериментов, уменьшение угара компонентов расплава и повышение достоверности измерений вязкости металлических расплавов.

Для решения поставленной задачи предлагаются способ и устройство для бесконтактного фотометрического измерения вязкости металлических расплавов.

В способе бесконтактного фотометрического измерения вязкости металлических расплавов, при котором сначала осуществляют закручивание упругой нити-подвески с подвешенным на ней тиглем с исследуемым образцом, путем управления с помощью компьютера коммутацией электромагнитного узла, затем после выключения электромагнитного узла измеряют параметры траектории светового луча, отраженного от зеркала, закрепленного на упругой нити, после чего вычисляют амплитудно-временные параметры затухания крутильных колебаний тигля с образцом, предлагается перед измерением параметров траектории светового луча осуществлять периодическое реверсивное закручивание упругой нити.

В устройстве бесконтактного фотометрического измерения вязкости металлических расплавов, содержащем тигель с исследуемым образцом, подвешенный на закручиваемой электромагнитным узлом упругой нити-подвеске с закрепленным на ней зеркалом, источник света, источник питания электромагнитного узла, выключатель источника питания электромагнитного узла, управляющий компьютер, фотоприемное устройство, содержащее два оптосенсора, выходная шина которого соединена с одним из портов управляющего компьютера, предлагается ввести переключатель полярности источника питания, его входные силовые клеммы подключены к источнику питания, выходные силовые клеммы подключены к электромагнитному узлу, а управляющий вход соединен с одним из портов управляющего компьютера. Кроме того, переключатель полярности питания выполнен на реле.

Отличительные признаки предложенных технических решений - способа и устройства - обеспечивают, в процессе бесконтактного фотометрического измерения вязкости металлических расплавов, сокращение времени экспериментов, уменьшение угара компонентов расплава и повышение достоверности измерений вязкости металлических расплавов, а в конечном итоге - увеличение достоверности результатов измерений вязкости металлического расплава при сохранении точности измерений.

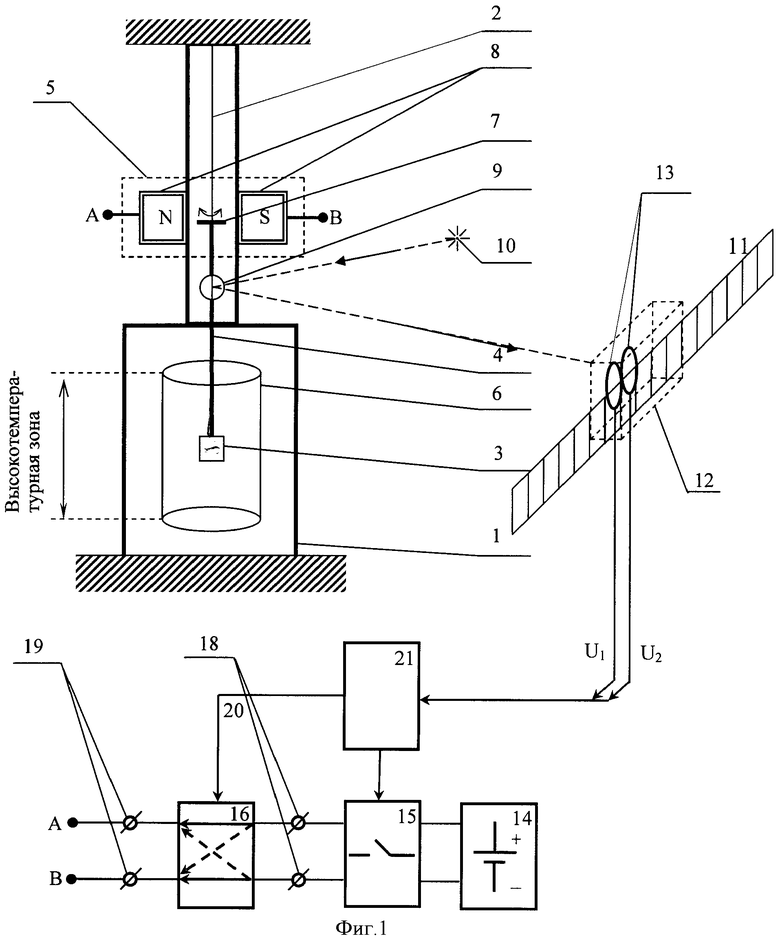

Предлагаемое изобретение поясняется чертежами:

фиг.1 - блок-схема измерительного комплекса;

фиг.2 - осциллограммы траекторий отраженного светового луча, отражающие угол закручивания подвески с образцом, и напряжения (тока) электромагнитного узла;

фиг.3 - экспериментальные зависимости, отражающие динамику процесса закручивания подвески с образцом при различных способах коммутации электромагнитного узла;

фиг.4 - алгоритм управления процессом измерений.

Устройство бесконтактного фотометрического измерения вязкости металлических расплавов содержит вакуумную печь 1, в высокотемпературной зоне нагрева которой на упругой нити 2 коаксиально подвешен тигель 3 с размещенным в нем исследуемым образцом, соединенный с упругой нитью 2 с помощью керамического стержня 4. Вне области высокотемпературной зоны нагрева печи 1 расположен электромагнитный узел 5, предназначенный для закручивания упругой нити 2. Высокотемпературную зону создает коаксиальный цилиндрический нагреватель 6, питающийся от трехфазной силовой сети (на фиг.1 не показано). На верхнем конце керамического стержня 4 жестко зафиксирован магнитный элемент 7, выполненный в виде диска, стержня или цилиндра. Источник 8 электромагнитного поля (катушки) совместно с магнитным элементом 7 являются составными частями электромагнитного узла 5. Оптическое измерительное устройство состоит из зеркала 9, закрепленного на верхнем конце керамического стержня 4, источника света 10 и контрольной измерительной шкалы-линейки 11, а также фотоприемного устройства 12, содержащего оптически изолированные друг от друга фотодиодные интегральные схемы (оптосенсоры) 13. Блок электропитания 14 с выключателем 15 соединен с электромагнитным узлом 5. Переключатель полярности 16 блока питания 14 содержит реле 17 (на фиг.1 не показано), имеет входные 18 и выходные 19 пары силовых клемм, а также управляющий вход 20. Управляющий компьютер 21, соединенный с измерительным комплексом, например через LPT или USB-порт, и производящий, в частности, обработку результатов экспериментов, соединен с фотоприемным устройством 12, выключателем 15 блока питания 14 и переключателем полярности 16.

В качестве упругой части подвески 2 используется нихромовая нить длиной около 650 и диаметром 0,15 мм. Объем исследуемого металлического твердого образца или его расплава в тигле 3 составляет около 3 см. куб. Масса магнитного элемента 7, выполненного из ферромагнетика, например стали, в виде, например, диска, цилиндрического тела или стержня, меньше или равна массе тигля 3 с размещенным в нем образцом. Магнитная система электромагнитного узла 5 - источника 8 магнитного поля выполнена в виде статора однофазного электродвигателя постоянного тока с потребляемой мощностью, примерно, 70 мВт, соединенного через переключатель полярности 16, содержащий два перекидных контакта, выполненный, например, на двухступенчатом реле 17 (на фиг.1 не показано), содержащем управляемое электромагнитное реле типа РМУГ, и управляющее им твердотельное оптореле, например, МОП - типа КР293КП2А или PVG612 фирмы IR - см. каталог фирмы «Платан», 2004, стр.202, с низковольтным (5-20 В) блоком питания 14. Коаксиальный цилиндрический нагреватель 6, выполненный из тугоплавкого немагнитного металла, например молибдена, и обеспечивающий изотермическую зону, включен постоянно в течение всего эксперимента. Зеркало 9 имеет площадь 1 см кв., свет попадает на него от постоянно включенного источника света 10, например сверхъяркого светодиода L7113SEC-H фирмы Kingbright - см. каталог Kingbright, 2005-2006, или лампы накаливания, например, автомобильной на 12 В, через окно-иллюминатор (на схеме не показано) и отражается на полупрозрачную контрольную оптическую шкалу-линейку 11, с ценой деления 1 мм и размером 500 мм (с нулем шкалы посередине). В области нуля шкалы линейки 11 зафиксировано также фотоприемное устройство 12, содержащее расположенные вплотную друг к другу оптически изолированные фотодиодные интегральные схемы (оптосенсоры) 13, например, интегральные микросхемы - оптосенсоры TSL250 фирмы TAOS (или их аналоги ОРТ101, S4810 других фирм) - см. каталог ELFA-55, 2007, р.812, 11. В качестве управляющего компьютера 21 используется персональный компьютер уровня Pentium 2.

Фотометрическое измерение вязкости металлических расплавов осуществляется следующим образом. Подготавливается изучаемый образец, у которого определяется масса, затем он в тигле 3 подвешивается в вакуумную печь 1 в район высокотемпературной изотермической зоны, включается источник света 10, отраженный от зеркала 9 световой луч устанавливается котировочным механизмом на середину оптической шкалы 11. Затем создается вакуум до 0,01 Па, включают коаксиальный цилиндрический нагреватель 6 для нагрева изотермической зоны до температуры, при которой начинают процесс измерений. Например, при исследовании авторами чугуна, легированного никелем, редкоземельными металлами, марганцем и др. (С - 3%, Si - 2%, Mn - 2%, Ni - 15%, Cu - 6%), проходит около 2,5 часов для достижения одной из требуемых по целям эксперимента температуры - 1270°С. После нагрева до нужной температуры исследователь вручную включает выключатель 15 блока электропитания 14, электропитание, например +15 В, через переключатель полярности 16 подается на электромагнитный узел 5, который начинает закручивать упругую нить 2. После этого, примерно, через 50 мс - 2 с (в момент времени t1 на фиг.1 не показано) движущийся отраженный световой луч попадает на один из оптосенсоров 13 фотоприемного устройства 12, на выходе фотоприемного устройства 12 появляется соответствующий сигнал U1, который через выходную шину фотоприемного устройства 12 вводится в компьютер 21, например в один из портов. Сигнал является стартовым для управляющего компьютера 21, который начинает в соответствии с алгоритмом процесс управления измерительным комплексом, в том числе и коммутацией переключателя полярности 16 напряжения (или тока) электромагнитного узла 5. Сигналы U1, U2 оптосенсоров 13, расположенных посреди контрольной измерительной шкалы-линейки 11, по которой экспериментатор осуществляет визуальный контроль эксперимента, появляются последовательно, в момент засветки каждого оптосенсора 13 отраженным световым лучом. Траектория луча при этом находится в наиболее линейной (околонулевой) области. Динамика прохождения отраженным световым лучом оптосенсоров 13 (t1, t2) и появление на управляющем компьютере 21 (на одном из его портов) сигналов оптосенсоров 13 U1, U2 обеспечивает появление на выходе управляющего компьютера 21 сигнала (импульса) 20 для коммутации переключателя полярности 16, который управляет динамикой закручивания упругой нити 2 и тигля 3 с размещенным в нем исследуемым образцом. Эту динамику показывает траектория отраженного светового луча, в том числе положение экстремальных точек, связанных с моментами коммутации переключателя полярности 16.

На фиг.2 приведены основные осциллограммы: колебательные траектории 22, 23 отраженного светового луча и напряжения (или токи) 24, 25 источника 8 электромагнитного поля электромагнитного узла 5 при закручивании упругой нити 2 с тиглем 3, содержащим исследуемый металлический образец, в двух вариантах, с момента включения электромагнитного узла 5. Управляющий компьютер 21 коммутирует посредством сигнала 20, подаваемого на управляющий вход (вход оптореле 17) переключателя полярности 16, полярность напряжения (тока) на его выходных клеммах 19: она либо совпадает с напряжением (током) на его входных клеммах 18, что отражает осциллограмма 24, либо инвертируется, что отражает осциллограмма 25. После окончания процесса разгона и установления необходимой амплитуды А (около 25 см, выраженной в см контрольной измерительной шкалы-линейки 11) колебательной траектории 22, 23 отраженного светового луча управляющий компьютер 21 отключает блок электропитания 14, а в конечном итоге - электромагнитный узел 5, после чего наступает режим свободно затухающих крутильных колебаний упругой нити 2 с тиглем 3, содержащим исследуемый металлический образец (расплав). С этого момента начинают процедуру измерения амплитудно-временных параметров затухающих крутильных колебаний. Например, для вышеуказанного расплава легированного чугуна, при общем времени эксперимента (измерения параметров политермы) около 3 часов, для режима одностороннего закручивания изучение одной температурной точки требует 12 отсчетов для закручивания и 6 отсчетов для измерения. В этом случае, при длительности коммутационного импульса (меандра) 1/2Тимп.=2,06 с и периода колебаний отраженного светового луча Тсв.л.=4,12 с цикл одного измерения занимает около 1 мин. В случае двухстороннего закручивания необходимо 3 отсчета для закручивания и 6 отсчетов для измерения, при этом цикл одного измерения занимает около 0,5 мин.

Таким образом, при одностороннем закручивании время собственно измерения до полного затухания занимает, примерно, 2-3 из 15 мин на 1 температурную точку (один цикл измерения), при двустороннем 2-3 из 10 мин. Выигрыш по времени для одного цикла измерения составляет около 1,5 раз, по времени закручивания - 4 раза. Эти результаты проиллюстрированы на фиг.3, где приведена (для одной температурной точки 1270°С) экспериментальная динамика временной зависимости амплитуды А колебаний отраженного светового луча при двух режимах закручивания упругой нити 2 с тиглем 3, содержащим расплав вышеуказанного легированного чугуна: экспериментальная кривая 26 отражает процедуру одностороннего, 27 - двустороннего закручивания.

Алгоритм управления процессом измерений приведен на фиг.4.

Технический результат достигается тем, что в процессе бесконтактного фотометрического измерения вязкости металлических расплавов уменьшается время экспериментов и угар компонентов расплава, а в конечном итоге увеличивается достоверность результатов измерений вязкости металлического расплава при сохранении точности измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ФОТОМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2010 |

|

RU2473883C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕКРЕМЕНТА ЗАТУХАНИЯ ПРИ БЕСКОНТАКТНОМ ИЗМЕРЕНИИ ВЯЗКОСТИ ВЫСОКОТЕМПЕРАТУРНЫХ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2008 |

|

RU2386948C2 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ КИНЕМАТИЧЕСКОЙ ВЯЗКОСТИ РАСПЛАВОВ | 2009 |

|

RU2434222C2 |

| СПОСОБ ИЗМЕРЕНИЯ КИНЕМАТИЧЕСКОЙ ВЯЗКОСТИ И ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2454656C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВЯЗКОСТИ ВЫСОКОТЕМПЕРАТУРНЫХ РАСПЛАВОВ | 2009 |

|

RU2408002C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВЯЗКОСТИ ВЫСОКОТЕМПЕРАТУРНЫХ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2349898C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КИНЕМАТИЧЕСКОЙ ВЯЗКОСТИ РАСПЛАВОВ | 2010 |

|

RU2447421C2 |

| СПОСОБ ИЗМЕРЕНИЯ ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА МЕТОДОМ ВРАЩАЮЩЕГОСЯ МАГНИТНОГО ПОЛЯ | 2010 |

|

RU2457473C2 |

| Устройство бесконтактного определения вязкости образцов металлических расплавов | 2017 |

|

RU2668958C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЧКИ КЮРИ МЕТАЛЛИЧЕСКИХ ВЫСОКОТЕМПЕРАТУРНЫХ ФЕРРОМАГНИТНЫХ СПЛАВОВ | 2011 |

|

RU2478935C1 |

Способ бесконтактного фотометрического измерения вязкости металлических расплавов на основе затухания крутильных колебаний. Сначала осуществляют периодическое реверсивное закручивание упругой нити с подвешенным на ней тиглем с металлическим расплавом. Реверсивное закручивание упругой нити осуществляют путем управления с помощью компьютера коммутацией электромагнитного узла. Причем тигель соединен с упругой нитью с помощью керамического стержня. На верхнем конце керамического стержня жестко зафиксирован магнитный элемент, выполненный в виде диска, стержня или цилиндра. Источник электромагнитного поля совместно с магнитным элементом являются составными частями электромагнитного узла. Масса магнитного элемента меньше или равна массе тигля с размещенным в нем металлическим расплавом. После выключения электромагнитного узла измеряют параметры траектории светового луча, отраженного от зеркала, закрепленного на керамическом стержне, после чего вычисляют амплитудно-временные параметры затухания крутильных колебаний тигля с образцом. Техническим результатом изобретения является уменьшение времени экспериментов, снижение угара компонентов расплава и увеличение достоверности результатов измерений вязкости металлических расплавов. 2 н. и 1 з.п. ф-лы, 4 ил.

1. Способ бесконтактного фотометрического измерения вязкости металлических расплавов на основе затухания крутильных колебаний, при котором сначала осуществляют периодическое реверсивное закручивание упругой нити с подвешенным на ней тиглем с металлическим расплавом путем управления с помощью компьютера коммутацией электромагнитного узла, причем тигель соединен с упругой нитью с помощью керамического стержня, на верхнем конце керамического стержня жестко зафиксирован магнитный элемент, выполненный в виде диска, стержня или цилиндра, источник электромагнитного поля совместно с магнитным элементом являются составными частями электромагнитного узла, при этом масса магнитного элемента меньше или равна массе тигля с размещенным в нем металлическим расплавом, затем после выключения электромагнитного узла измеряют параметры траектории светового луча, отраженного от зеркала, закрепленного на керамическом стержне, после чего вычисляют амплитудно-временные параметры затухания крутильных колебаний тигля с образцом.

2. Устройство бесконтактного фотометрического измерения вязкости металлических расплавов на основе затухания крутильных колебаний, содержащее упругую нить, тигель с металлическим расплавом, соединенный с упругой нитью с помощью керамического стержня, на верхнем конце керамического стержня жестко зафиксирован магнитный элемент, выполненный в виде диска, стержня или цилиндра, а масса магнитного элемента меньше или равна массе тигля с размещенным в нем металлическим расплавом (9), при этом источник электромагнитного поля совместно с магнитным элементом являются составными частями электромагнитного узла, предназначенного для закручивания упругой нити, зеркало, закрепленное на керамическом стержне, источник света, источник питания электромагнитного узла, выключатель источника питания электромагнитного узла, управляющий компьютер, фотоприемное устройство, содержащее два оптосенсора, выходная шина которого соединена с одним из портов управляющего компьютера, переключатель полярности источника питания, его входные силовые клеммы подключены к источнику питания, выходные силовые клеммы подключены к электромагнитному узлу, а управляющий вход соединен с одним из портов управляющего компьютера.

3. Устройство по п.2, отличающееся тем, что переключатель полярности питания выполнен на реле.

| Сон Л.Д | |||

| и др | |||

| Установка для измерения вязкости, поверхностного натяжения и плотности высокотемпературных расплавов, 2001 | |||

| Вискозиметр | 1980 |

|

SU868470A1 |

| Вискозиметр | 1984 |

|

SU1239553A1 |

| Устройство для измерения вязкости | 1980 |

|

SU1038834A1 |

| JP 59015837 A, 26.01.1984. | |||

Авторы

Даты

2009-09-10—Публикация

2008-02-18—Подача